Способ лазерного легирования инструментальной стали порошками карбида бора и алюминия - RU2786263C1

Код документа: RU2786263C1

Чертежи

Описание

Изобретение относится к металлургии, в частности, к модификации поверхностных свойств металлов и сплавов концентрированными потоками энергии методом обработки насыщающих смесей импульсным лазером, обеспечивающим получение структур с высокими эксплуатационными поверхностными свойствами (износостойкостью, окалиностойкостью, твердостью, коррозионной стойкостью) и может быть использовано в машиностроении для поверхностного упрочнения деталей машин и инструментов.

Известен способ получения сверхтвердых износостойких покрытий с низким коэффициентом трения на поверхности стальной подложки путем короткоимпульсного лазерного оплавления порошковой обмазки за одну обработку в камере с защитной атмосферой (Способ получения сверхтвердых износостойких покрытий с низким коэффициентом трения, патент RU 2718793 C1, опубликован 14.04.2020 Бюл. № 11). Причем поверхностный слой нагревается до температур 3500°С в результате действия коротких импульсов при лазерном облучении. Длина волны и мощность лазерного излучения не указываются. На поверхность стальной подложки наносят слой порошковой суспензии толщиной 15-100 мкм методами пневмораспыления, окунанием в суспензию или нанесением кистью, валиком. В качестве порошковой композиции используют порошковую смесь следующего состава, мас.%: карбид бора В4С - основа; нитрид бора BN - 0- 60%; графит ГИИ-А - 0-20%. Технический результат при использовании этого способа заключается в получении сверхтвердого износостойкого покрытия с низким коэффициентом трения толщиной в пределах 10-50 мкм за одну обработку, обладающего градиентностью свойств по толщине. Микротвердость поверхности покрытия составляет 1600-4300 HV. Помимо этого, покрытия обладают низким коэффициентом трения 0,03-0,04 со смазкой и 0,1-0,2 без смазки. Недостатком данного способа является необходимость обеспечения защитной атмосферы при обработке импульсным лазером и использование дорогостоящего компонента нитрида бора в порошковой суспензии.

Известен состав шихты для шликерного покрытия изделий из конструкционных сталей, который содержит мас.%: ультрадисперсный порошок алюминия 60-85, дисульфидмолибдена 3-10, оксид олова 1-5, связующее вещество 5-36 (Состав шихты для шликерных покрытий, патент RU (11) 2 757 748(13) C1). Компоненты обмазки наносили на стальные пластины методом окунания. Далее следовала модификация поверхности на технологической лазерной установке RFL-C6000W, работающей в импульсном режиме, при плотности излучения q=6 Дж/мм2. Техническим результатом изобретения является повышение износостойкости функциональных поверхностей изделий из конструкционных сталей в условиях многоциклового контактного нагружения. Недостатком запатентованного состава является низкая твердость покрытия (до 720 HV) по сравнению с заявляемой разработкой.

Известен способ лазерного легирования углеродистых сталей из шликерных обмазок, содержащих карбид бора и хром в равном соотношении (Белова С.А. Возможности лазерного легирования при изготовлении быстрорежущего инструмента // Современные проблемы науки и образования. - 2014. - № 6). Технический результат достигался использованием в качестве связующего вещества в обмазке 5%-ного раствора канифоли в этиловом спирте. Толщина наносимой обмазки составляла 140-160 мкм. Нагрев осуществляли твердотельным лазером импульсного действия «Квант-15», с длительностью 5 мс, мощностью до 5 кВт, размер пятна фокусировки в плоскости обработки от 0,2 мм до 3 мм. Полученные покрытия обладают значительной твердостью (более 10 ГПа) и низкой хрупкостью. Заявлено, что тепловое воздействие до 900°С не приводит к укрупнению зерен основного металла и значительному разупрочнению. Кроме высокой износостойкости покрытия обладают удовлетворительной коррозионной стойкостью. Это указывает на возможность применения таких покрытий в деталях, эксплуатируемых одновременно в условиях износа и агрессивной среды при высоких рабочих температурах. Показано, что лазерным легированием можно существенно повысить твердость и износостойкость поверхности, которые не снижаются при высокотемпературном нагреве. Показано, что свойства полученных поверхностных слоев не уступают свойствам быстрорежущих сталей, работающих в тяжелых условиях эксплуатации. Недостатком данного способа является низкая коррозионная стойкость получаемых покрытий, высокие энергозатраты и ограниченность лазерной установки для реализации различных конфигураций обработки поверхности (отсутствие сканатора).

Наиболее близким техническим решением (прототипом) является способ бороалитирования стальных изделий с помощью обмазки, в состав которой входит активная и защитная обмазки (Обмазка для бороалитирования стальных изделий патент RU 2459011 C1 Опубликовано 20.08.2012 Бюл. № 23). Активная обмазка содержит компоненты при следующем соотношении, мас.%: карбид бора 78-88, алюминий 8-18 и фторид натрия 3-4. Для приготовления активной обмазки в качестве связующего используют воду. Защитная обмазка содержит эмаль ЭВТ-100 и оксид алюминия в соотношении 1:1. Для приготовления защитной обмазки в качестве связующего используют силикатный клей и воду в соотношении 1:1. При использовании такой обмазки толщина бороалитированного слоя составляет 80-110 мкм, а микротвердость поверхности покрытия составляет 4 ГПа, при этом микротвердость цепочки, находящейся на границе слой-основа, достигает 23-25,5 ГПа. Недостатком данного способа является длительность обработки в печи, которая составляет порядка 2-4 часов, а также низкая твердость поверхности покрытия.

Техническим результатом, на достижение которого направлено заявленное изобретение, является формирование износо- и коррозионностойкого защитного слоя толщиной от 40 мкм за счет применения наносекундного импульсного лазерного луча со сканатором, позволяющим в широких пределах и с высокой точностью управлять скоростью перемещения луча и его траекторией. При этом малые размеры зоны термического воздействия излучения, сводят к минимуму коробление и деформацию обрабатываемых изделий. Технический результат достигается за счет формирования фаз, содержащих бор и алюминий.

Для лазерной обработки использовался наносекундный импульсный иттербиевый волоконный лазер (импульсный Yb: волоконный лазер) YLP-V2-1-100-100-100. Использовались следующие параметры работы лазера: длина волны 1070 нм, выходная мощность 50-90 Вт, энергия импульса излучения 1 мДж, длительность импульса 100 нс, диапазон частот импульсов от 50 кГц до 90 кГц. Были протестированы два режима обработки (4 минуты и 10-20 секунд) и два положения лазера с целью изменения фокусировки (выше и ниже).

Для определения микроструктуры, элементного и фазового состава полученных поверхностей использовались методы оптической микроскопии, растровой электронной микроскопии (РЭМ), энергодисперсионной рентгеновской спектроскопии (ЭДС) и рентгеновского анализа. Для этих целей использовались оптический микроскоп Olympus BX43, металлографический микроскоп МЕТАМ РВ-22, сканирующий электронный микроскоп JEOL JSM-6510LV с системой микроанализа INCA Energy 350 и двумерный рентгеновский дифрактометр Phaser 2D Bruker (Cuκα - излучение). Определение показателя микротвердости обработанной поверхности выполнялась микротвердомером ПМТ-3М. Расчет микротвердости проводился по методу восстановленного отпечатка (ГОСТ 9450-76) на программном комплексе Nexsys ImageExpert MicroHandness 2. Метод исследований на износостойкость заключался в определении потери массы исследуемых образцов по мере износа на машине трения. В роли контртела выступал закаленный диск из стали 45, диаметром 50 мм. Частота вращения контртела составляла 60 об/мин. Скорость скольжения составляла 1 м/с. Нагрузка равнялась 64 кг. Измерение массы образцов фиксировались каждые 5 мин., на аналитических весах AND HR-100A. Температуру контртела и образцов определяли с помощью бесконтактного инфракрасного термометра AR 872A. Элементный микроанализ проводился на растровом электронном микроскопе (РЭМ) JEOL JCM-6000 с элементным дисперсионным анализом. Исследования проводились с использованием детектора вторичных и отраженных электронов в режиме высокого вакуума, ускоряющее напряжение равнялось 15 кВ.

На обработанную поверхность стальных образцов (марки стали 3Х2В8Ф, 5ХНМ и 45) с помощью клея БФ-6 наносилась предварительно смешанная паста 78% B4C + 18% Al + 4% NaF (% в весовых). Толщина пасты составляла 1-3 мм. Были обработаны лазером прямоугольные участки поверхности (фиг. 1).

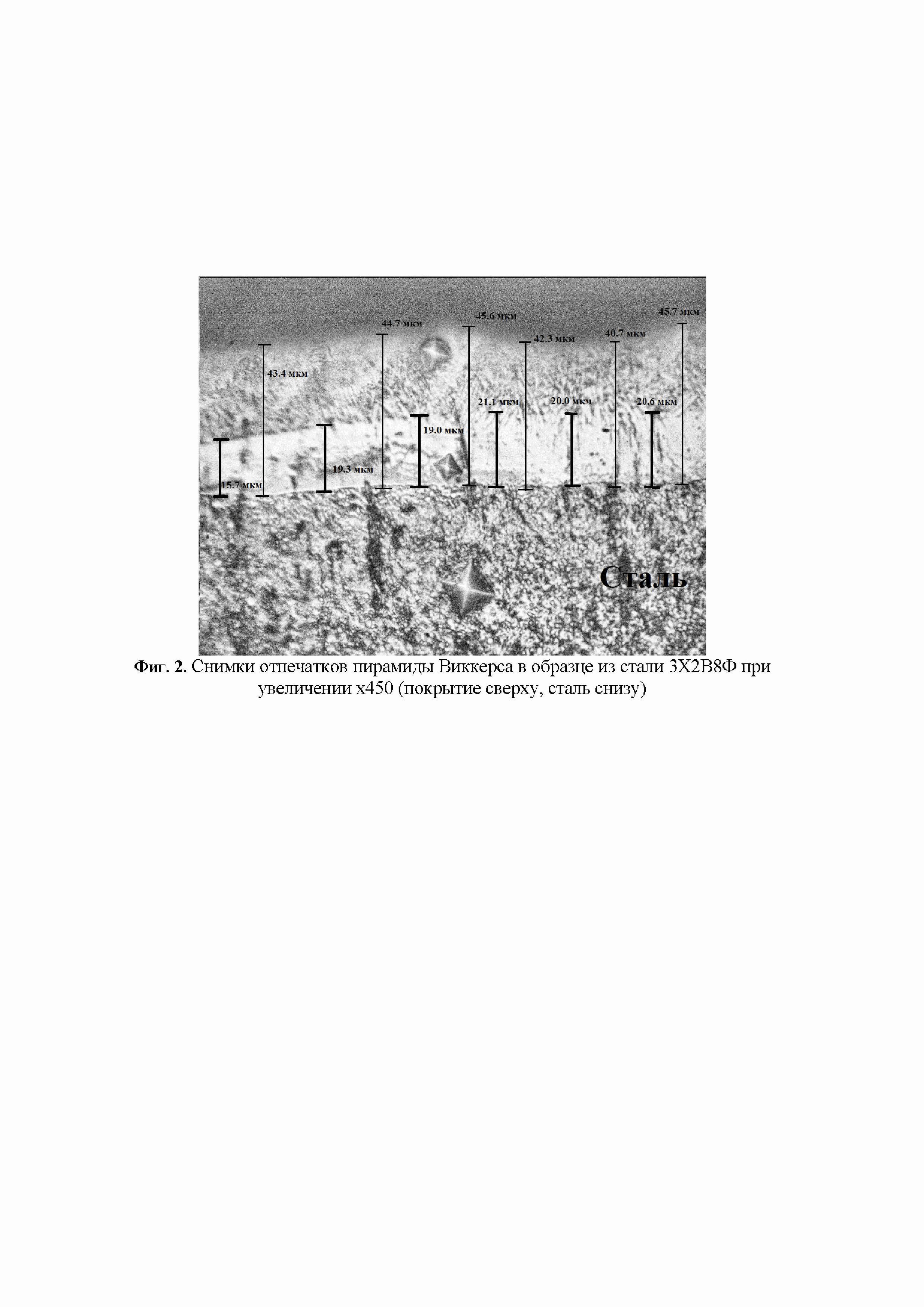

На снимке (фиг. 2) помимо границы между сталью и наплавленным покрытием, средняя толщина которого составляет 44 мкм, отчетливо просматривается промежуточный (переходный) слой, средняя толщина которого составляет 19 мкм. Средний показатель микротвердости этого промежуточного слоя составляет 1500 HV, что превышает средний показатель микротвердости верхнего (внешнего) наплавленного слоя, которые составляет 950 HV. Средний показатель микротвердости стали 3Х2В8Ф в необработанном месте по результатам пяти промеров составляет 230 HV. Показатель микротвердости вырос в 4.2 раза во внешнем слое и в 6.5 раз в промежуточном слое по сравнению с необработанной сталью 3Х2В8Ф.

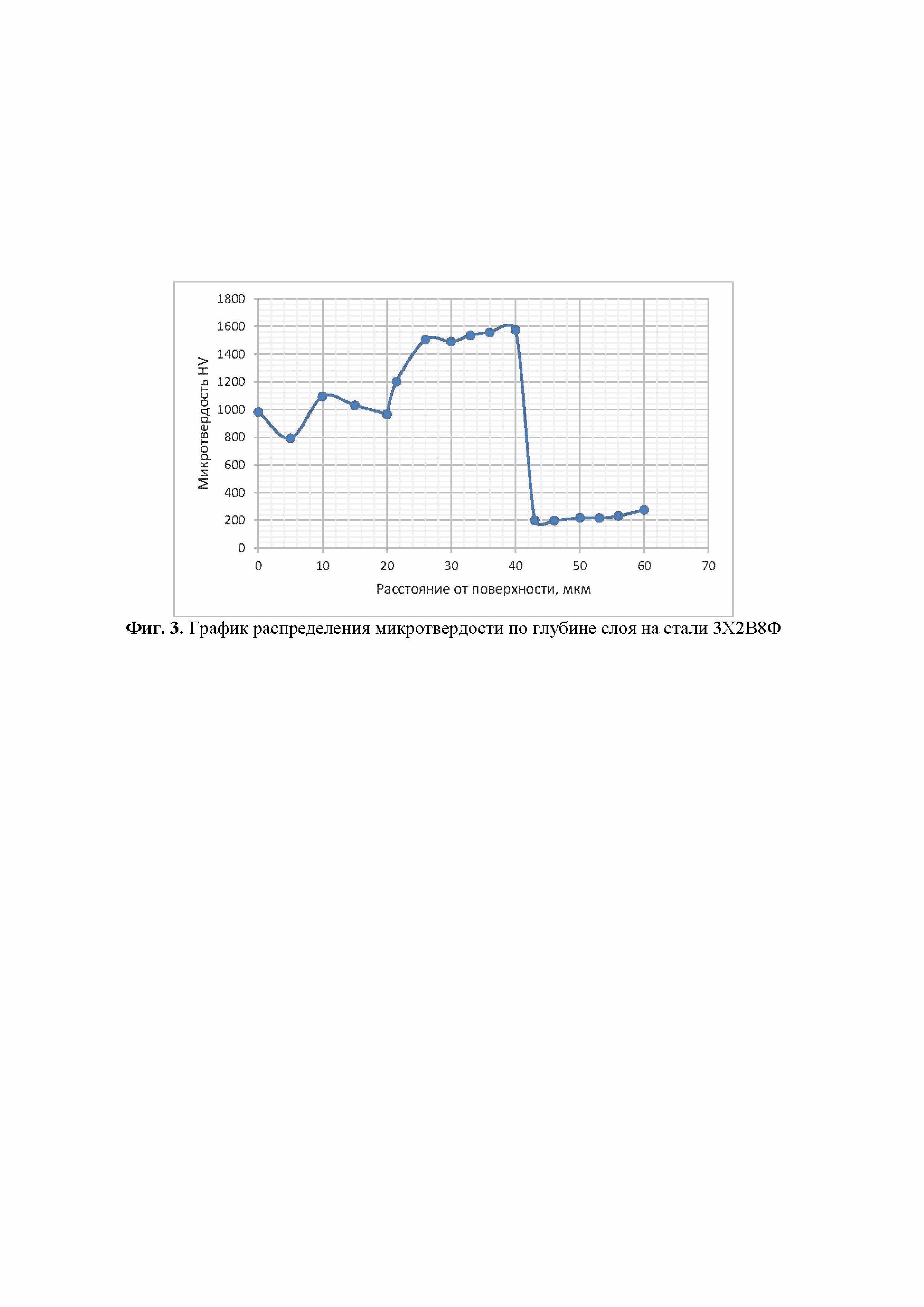

По результатам всех промеров, сделанных в верхней и нижней части наплавленного слоя и в стали ниже границы раздела, составлен график распределения микротвердости (фиг. 3).

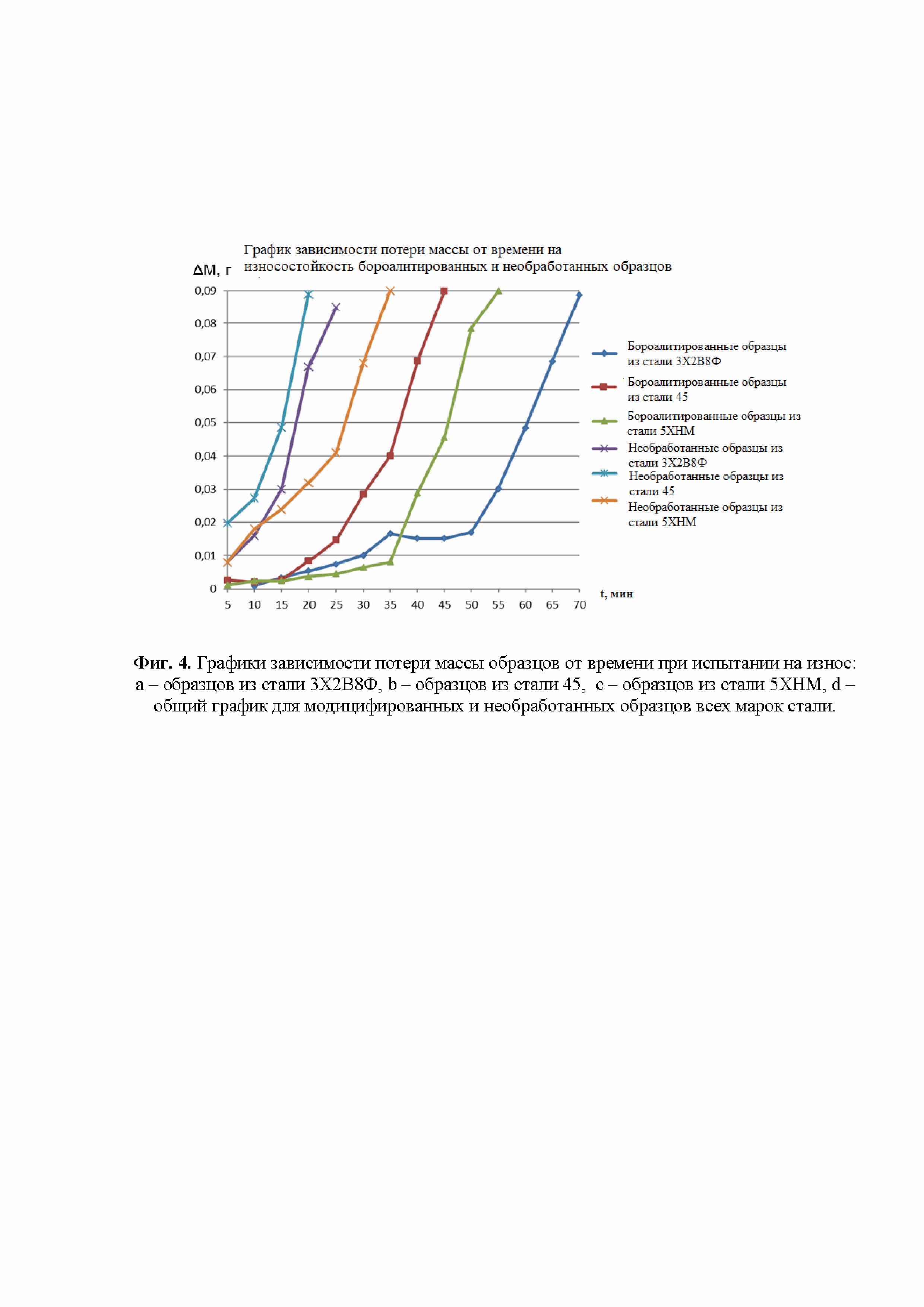

Для проведения исследования на износостойкость были изготовлены образцы из трех марок стали (3Х2В8Ф, 5ХНМ, 45), покрытия которых наплавлялись при различных режимах работы лазера (фиг. 4).

Реферат

Изобретение относится к металлургии, в частности, к модификации поверхностных свойств металлов и сплавов концентрированными потоками энергии методом обработки насыщающих смесей импульсным лазером, обеспечивающим получение структур с высокими эксплуатационными поверхностными свойствами и может быть использовано в машиностроении для поверхностного упрочнения деталей машин и инструментов. Способ формирования износо- и коррозионностойкого покрытия на поверхности изделия из инструментальной стали, включающий нанесение с помощью клея пастообразной композиции из порошков легирующих компонентов на поверхность изделия из инструментальной стали и ее облучение сканирующим импульсным лучом лазера. Осуществляют нанесение на поверхность изделия с помощью клея БФ-6 пастообразной композиции, содержащей фторид натрия и порошки легирующих компонентов карбида бора и алюминия при соотношении, в мас.%: 78% B4C + 18% Al + 4% NaF, и проводят облучение поверхности изделия сканирующим импульсным лучом лазера, причем при облучении осуществляют лазерное оплавление короткоимпульсным лазерным излучением ближнего инфракрасного диапазона мощностью от 70 до 100 Вт с длительностью импульса не более 100 нс. Обеспечивается формирование износо- и коррозионностойкого защитного слоя толщиной от 40 мкм, содержащий бориды и алюминиды железа. 4 ил.

Комментарии