Способ упрочнения стали с применением комбинированной технологии - RU2750602C1

Код документа: RU2750602C1

Чертежи

Описание

Изобретение относится к военной технике и может быть использовано при изготовлении средств бронезащиты, в частности в броневых конструкциях, состоящих из нескольких слоев и предназначенных для защиты от пуль стрелкового оружия.

Изобретение может быть также использовано при создании бронетанковой, ракетной, инженерной техники, кораблей.

В настоящее время сталь остается наиболее распространенным броневым материалом. При упрочнении броневых материалов необходимо получение структуры, обладающей одновременно высокой твердостью и пластичностью. Такой эффект достигается при формировании определенного распределения твердых и мягких (вязко-пластичных) участков, т.е. гетерогенно упрочненной структуры, причем полученной по всей толщине брони.

Известен способ статико-импульсной обработки поверхностным пластическим деформированием (ППД) металлических материалов, при котором происходит формирование упрочненной структуры материала под действием ударных волн деформации, в результате чего на упрочняемой поверхности образуется совокупность пластических отпечатков с определенным размером, перекрытием и кратностью приложения [Киричек А.В., Соловьев Д.Л., Лазуткин А.Г. Технология и оборудование статико-импульсной обработки поверхностным пластическим деформированием. Библиотека технолога. М.: Машиностроение, 2004. 288 с; Патент №2098259 РФ, МКИ B24B 39/00. Способ статико-импульсной обработки поверхностным пластическим деформированием / А.Г. Лазуткин, А.В. Киричек, Д.Л. Соловьев. Бюлл. №34, 1997]. При использовании статико-импульсной обработки может быть получен упрочненный поверхностный слой, в том числе с гетерогенно упрочненной структурой, глубиной до 8-10 мм.

Недостатком является невысокая, как требуется для брони, достигаемая твердость упрочненной поверхности, которая в зависимости от упрочняемого металла составляет не более 35-45 HRC.

Известен способ получения гетерогенной брони, полученной цементацией одной поверхности, в результате которого твердость лицевого слоя достигает 62-67 HRC и твердость тыльного слоя 46-51 HRC. Такая твердость обеспечивает защиту при толщине лицевого слоя, равной 20-40% от общей толщины брони. [Патент РФ №2090828. Кирель Л.А., Михайлова О.М., Журавлев С.А. Противопульная гетерогенная броня из легированной стали для средств индивидуальной защиты и способ ее получения, 1997].

Недостатком является невозможность создания гетерогенных упрочненных слоев под цементованным слоем.

Известен способ комбинированного упрочнения, обеспечивающий высокую твердость поверхностного слоя, включающий предварительное поверхностное пластическое деформирование обкатыванием шариком диаметром 10 мм с силой 1500 Н и последующую цементацию. Способ обеспечивает высокую производительность процесса цементации за счет дефектов кристаллического строения, полученных при обкатывании, которые создают благоприятную энергетическую ситуацию в структуре для зарождения и развития зерен, карбидообразования и формирования новых элементов структуры при дальнейшей цементации. При этом наибольший эффект упрочнения получили режимы ППД, обеспечивающие примерно равную толщину упрочненного ППД и упрочненного при цементации слоев [Папшев Д.Д., Пронин A.M., Кубышкин А.Б. Эффективность упрочнения цементованных деталей машин // Вестник машиностроения. 1990, №8. - С. 61-64].

Недостатком является малая глубина наклепанного слоя, что снижает интенсивность проникновения углерода на большую глубину, а также невозможность создания гетерогенных упрочненных слоев под цементованным слоем.

Известен способ комбинированного упрочнения, включающий предварительное деформационное упрочнение ударными волнами в результате статико-импульсной обработки, и последующее химико-термическое упрочнение в результате цементации, закалки и отпуска. Режимы упрочнения: волновое деформационное упрочнение образцов с одной стороны с удельной энергией ударов 3,57-5 Дж/мм, цементация 930°С, подстуживание 550°С, закалка 840°С в масло, отпуск 180°С. В результате достигается создание упрочненных слоев с гетерогенной структурой под цементованным слоем [Тарасов Д.Е. Повышение контактной выносливости комбинированным упрочнением статико-импульсной обработкой и цементацией / Диссертация на соискание ученой степени кандидата технических наук, автореферат, 2013 г., Киричек А.В., Соловьев Д.Л., Тарасов Д.Е. Повышение долговечности деталей машин комбинированной упрочняющей обработкой. // Вестник Брянского государственного технического университета. 2016. №2 (50). С. 52-58].

Для повышения пулестойкости наружной металлической пластины -лицевого дробяще-отклоняющего слоя многослойной брони такой способ упрочнения будет недостаточно эффективным, поскольку при комбинированном упрочнении применялось однократное волновое деформационное упрочнение и комбинированному упрочнению подвергался только поверхностный слой листа. Кроме того, недостатком такого способа является воздействие высокой удельной энергией ударов, что может привести к созданию значительных остаточных напряжений внутри упрочняемой пластины, а с учетом ее небольшой толщины (5-6 мм) к искажениям ее формы, что недопустимо при изготовлении броневых конструкций. Для создания листов брони, когда необходимо получить заданную структуру по всей толщине листа, предлагаемый далее способ комбинированного упрочнения не применялся.

Техническим результатом предлагаемого способа должно быть создание упрочненной структуры, включающей цементованные поверхностные слои и гетерогенно упрочненную сердцевину по всей толщине броневого листа при неоднократном, но более щадящем воздействии на броневой лист при волновом деформационном упрочнении, как части комбинированной технологии упрочнения.

Для решения поставленной задачи предложена комбинированная технология упрочнения, в которой перед химико-термической обработкой лист брони подвергается волновому деформационному упрочнению дважды в разных направлениях. Как вариант между первым и вторым направлениями обработки волновым деформационным упрочнением обеспечивается угол 90±5°. Лист брони может подвергаться волновому деформационному упрочнению и в первый, и во второй раз только с лицевой стороны или в первый раз с лицевой стороны, а второй раз - с тыльной стороны. Волновое деформационное упрочнение с удельной энергией 1,8…3,8 Дж/мм и различным перекрытием отпечатков. В результате формируется гетерогенно наклепанная структура по всей толщине брони с максимумами деформационного упрочнения, расположенными, как на лицевом, так и на тыльном слое стального листа.

Механизм деформационного упрочнения статико-импульсной обработкой заключается в следующем. Для упрочнения ударными волнами деформации используется генератор импульсов, обеспечивающий энергию и частоту ударов соответственно 50-200 Дж и 7-40 Гц, а основными элементами такого генератора являются боек и волновод.

При упрочнении боек ударяет по волноводу статически поджатому к упрочняемой поверхности, в результате в ударной системе генерируются плоские акустические волны, которые характеризуются амплитудой волны деформации во времени, максимальным значением сил, временем действия сил (длительностью волны деформации) и энергией волны деформации. Эти характеристики зависят от геометрии соударяющихся бойка и волновода, свойств их материалов и скорости соударения. Волна деформации состоит из последовательности импульсов, длительность каждого из которых равна периоду волны. Форма ударного импульса (изменение силы по времени), поступающего в очаг деформации, будет определять эффективность динамического нагружения. Предварительное статическое поджатие волновода способствует наиболее полному использованию импульсной нагрузки для пластического деформирования упрочняемого материала. При упрочнении форма ударных импульсов максимально адаптируется к свойствам материала и условиям нагружения, что увеличивает КПД процесса, расширяет технологические возможности обработки, позволяя создавать глубокий упрочненный слой. Технология статико-импульсной обработки ударными волнами деформации позволяет достаточно точно регулировать равномерность упрочнения, создавая как равномерно, так и гетерогенно упрочненную структуру.

При изготовлении стальных броневых листов сначала производится предварительное поверхностное пластическое деформирование статико-импульсной обработкой, осуществляющей упрочнение ударными волнами деформации. При упрочнении листа брони ударной волной деформации, пластическая деформация и соответствующие ей дефекты кристаллического строения распространяются градиентно по всей толщине листа, причем максимумы деформационного упрочнения формируются как на поверхности, на которую воздействуют ударные волны (лицевой слой стального листа), так и на противоположной поверхности (тыльный слой стального листа). Причем проведенные исследования показали, что упрочнение тыльного слоя наблюдается только при осуществлении ППД воздействием ударных волн деформации.

Далее, после упрочнения ударными волнами деформации, производится двухсторонняя цементация лицевой и тыльной сторон листа и последующая ступенчатая закалка с низким отпуском.

В результате применения предлагаемого способа упрочнения стали с применением комбинированной технологии, упрочнение осуществляется по всей толщине листа брони, при этом формируется лицевой цементованный слой, промежуточный гетерогенно упрочненный слой и тыльный цементованный слой.

Пример.

Предлагаемый способ упрочнения стали с применением комбинированной технологии применялся к стальным листам многослойной брони, состоящей из наружной металлической пластины из стали 10ХСНД, промежуточного рассеивающего слоя, выполненного из листов неметаллического материала и внутренней металлической пластины из стали 10ХСНД.

Для упрочнения листов из стали 10ХСНД многослойной брони статико-импульсной обработкой в качестве инструмента использовались стержневые ролики диаметром 10 мм и шириной b=40-80 мм. Нагружение волной деформации осуществлялось с энергией удара А=150 Дж, соответственно удельная энергия волны деформации (а=А/b) составляла 1,8-3,8 Дж/мм. Равномерность ППД воздействием ударных волн деформации регулировалась изменением коэффициента перекрытия пластических отпечатков от инструмента на листе стали K=1-S/(δƒ60), где δ - размер пластического отпечатка, измеряемый в направлении подачи, в мм, S - скорость подачи заготовки (листа стали) относительно инструмента, мм/мин; ƒ - частота ударов, Гц. Значения коэффициента перекрытия пластических отпечатков выбирались из диапазона K=0,2-0,6.

После упрочнения статико-импульсной обработкой проводилась цементация в твердом карбюризаторе длительностью 7 часов при температуре 930°С, затем проводилась ступенчатая закалка: 1 ступень - закалка при температуре 930°, время - 30 мин., 2 ступень - закалка при температуре 790°, время - 30 мин. с охлаждением в масле, и последующий отпуск при температуре 180°.

На полученных образцах проведено исследование твердости образцов как после цементации, так и после предлагаемого способа упрочнения в целом. Для исследования микротвердости образцы разрезались вдоль по направлению подачи воздействия волной деформации, а затем из них изготавливались шлифы. Измерение осуществлялось как по глубине упрочненного поверхностного слоя, так и вдоль упрочненной поверхности.

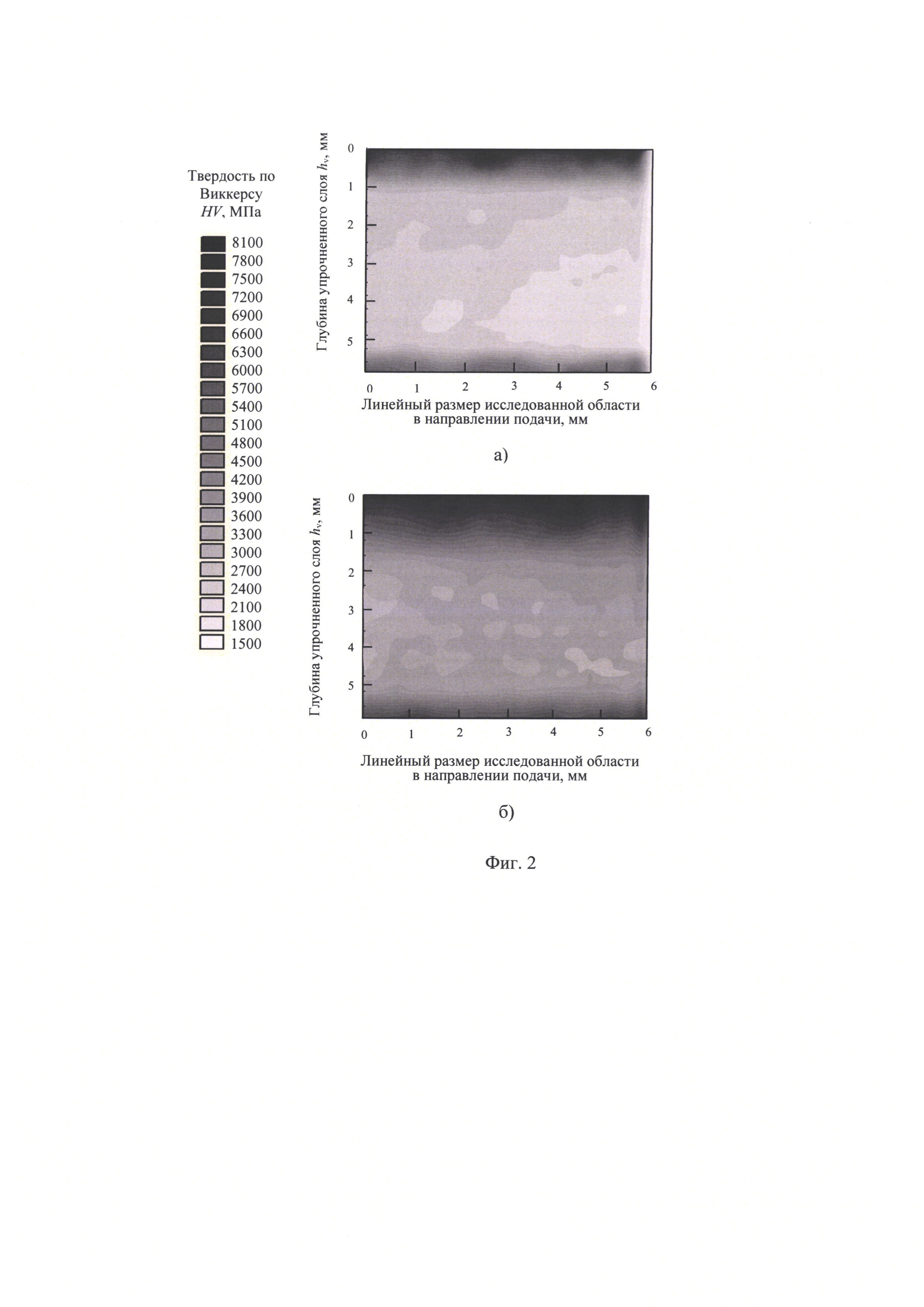

Результаты измерений представлены на поясняющих фигурах.

Фиг. 1 - изменение твердости по Виккерсу (на фиг. 1 значения указаны вдоль оси ординат как HV, МПа) в зависимости от глубины упрочненного поверхностного слоя (на фиг. 1 значения указаны вдоль оси абсцисс как hv, мм).

Установлено, что глубина цементованного слоя после цементации без комбинированной обработки с использованием статико-импульсной обработки ударными волнами деформации составила 1,2 мм (кривая 1), а по предлагаемому способу после комбинированной обработки с использованием статико-импульсной обработки ударными волнами деформации - 1,8 мм (кривая 2) при одинаковом времени цементации, таким образом, произошло повышение производительности при цементации в 1,5 раза.

Фиг. 2 - карты твердости упрочненного поверхностного слоя шлифов. На картах твердости для каждого изображения сечения двух шлифов по оси абсцисс указан линейный размер исследованной области в направлении подачи, мм; по оси ординат глубина упрочненного слоя hv, мм; слева на фиг. 2 для наглядности расположена шкала измеренной твердости по Виккерсу, HV, МПа. Более темный цвет на шкале означает более высокое значение твердости на шлифе. На фиг. 2а изображена карта твердости для сечения шлифа после 7 часов цементации без комбинированной обработки с использованием статико-импульсной обработки ударными волнами деформации, а на фиг. 2б изображена карта твердости для сечения шлифа после 7 часов цементации после использования предлагаемого способа комбинированной обработки листа с использованием статико-импульсной обработки ударными волнами деформации (а=1,8 Дж/мм, К=0,4) с одной стороны броневого листа. Сравнивая фиг. 2а и фиг. 2б можно сделать вывод, что использование предлагаемого способа позволило значительно повысить твердость упрочняемого листа стали, причем максимумы деформационного упрочнения формируются как на поверхности, на которую воздействуют ударные волны (лицевой слой стального листа), так и на противоположной поверхности (тыльный слой стального листа), что было отмечено ранее. Кроме того, использование волнового деформационного упрочнения и ступенчатой закалки позволило повысить твердость нецементованного промежуточного гетерогенного слоя, что также достаточно важно для повышения пулестойкости броневых листов.

Для сравнительных испытаний был изготовлен броневой пакет 1, состоящий из лицевого листа из стали 10ХСНД толщиной 5,52 мм и тыльного листа из стали 10ХСНД толщиной 5,22 мм и промежуточного рассеивающего слоя из пластин стекломагнезита толщиной 8 мм, суммарной толщиной 32 мм. Наружная и внутренняя металлические пластины подвергались упрочнению по комбинированной технологии с одной стороны как описано в источнике [5].

Для сравнительных испытаний был изготовлен броневой пакет 2, состоящий из лицевого листа из стали 10ХСНД толщиной 5,72 мм и тыльного листа из стали 10ХСНД толщиной 5,05 мм и промежуточного рассеивающего слоя из пластин стекломагнезита толщиной 8 мм, суммарной толщиной 32 мм. Внутренняя металлическая пластина подвергалась упрочнению по комбинированной технологии с одной стороны как описано в источнике [5]. Наружная металлическая пластина подвергалась упрочнению по предлагаемому в настоящей заявке способу: волновое деформационное упрочнение дважды (между первым и вторым направлениями обработки волновым деформационным упрочнением обеспечивался угол 90±5°), двухсторонняя цементация и двухступенчатая закалка.

В результате испытаний на баллистическую стойкость по классу защиты Бр 5 зафиксировано пробитие броневого пакета 1 и непробитие броневого пакета 2.

Изготовленные броневые пакеты сравнивались по массе с серийным образцом броневого пакета, который состоит из лицевого листа из стали Ц-85 толщиной 6,5 мм (базовая термообработка), тыльного листа из стали Ц-85 толщиной 6,5 мм (базовая термообработка) и промежуточного рассеивающего слоя из листов стекломагнезита толщиной 10 мм, суммарной толщиной 40 мм. Снижение массы металлической части броневого пакета 2, с лицевым листом после предлагаемого комбинированного упрочнения, относительно серийного броневого пакета, составило 20,7%.

Таким, образом, достигается заявленный технический результат при осуществлении упрочнения стали по предлагаемому способу с применением комбинированной технологии упрочнения, при этом по предлагаемому способу волновое деформационное упрочнение при удельной энергии удара 1,8 Дж/мм, как составная часть технологии упрочнения, осуществлялось дважды при движении листа относительно инструмента в двух разных направлениях обработки (между первым и вторым направлениями обработки волновым деформационным упрочнением обеспечивался угол 90±5°). Показано на примере, что предлагаемый способ позволяет повысить пулестойкость и достаточно точно регулировать уровень упрочнения стали, создавая как равномерно, так и гетерогенно упрочненную структуру.

Источники информации, принятые во внимание

1. Киричек А.В., Соловьев Д.Л., Лазуткин А.Г. Технология и оборудование статико-импульсной обработки поверхностным пластическим деформированием. Библиотека технолога. М.: Машиностроение, 2004. 288 с.

2. Патент №2098259 РФ, МКИ B24B 39/00. Способ статико-импульсной обработки поверхностным пластическим деформированием / А.Г. Лазуткин, А.В. Киричек, Д.Л. Соловьев. Бюлл. №34, 1997.

3. Патент РФ №2090828. Кирель Л.А., Михайлова О.М., Журавлев С.А. Противопульная гетерогенная броня из легированной стали для средств индивидуальной защиты и способ ее получения, 1997.

4. Папшев Д.Д., Пронин A.M., Кубышкин А.Б. Эффективность упрочнения цементованных деталей машин // Вестник машиностроения. 1990, №8. - С. 61-64

5. Тарасов Д.Е. Повышение контактной выносливости комбинированным упрочнением статико-импульсной обработкой и цементацией / Диссертация на соискание ученой степени кандидата технических наук, автореферат, 2013 г.

6. Киричек А.В., Соловьев Д.Л., Тарасов Д.Е. Повышение долговечности деталей машин комбинированной упрочняющей обработкой. // Вестник Брянского государственного технического университета. 2016. №2(50). С. 52-58.

Реферат

Изобретение относится к военной технике и может быть использовано при изготовлении средств бронезащиты, в частности в броневых конструкциях, состоящих из нескольких слоев и предназначенных для защиты от пуль стрелкового оружия. Способ упрочнения стального листа брони включает предварительное деформационное воздействие ударными волнами посредством статико-импульсной обработки дважды в разных направлениях, проведение двухсторонней цементации в твердом карбюризаторе при температуре 930°С в течение 7 ч, осуществление двухступенчатой закалки. На первой ступени закалку проводят при температуре 930°С в течение 30 мин. На второй ступени закалку осуществляют при температуре 790°С в течение 30 мин с охлаждением в масле. Отпуск проводят при температуре 180°С. Обеспечивается получение упрочненной структуры, включающей цементованные поверхностные слои и гетерогенно-упрочненную сердцевину по всей толщине стального листа брони. 4 з.п. ф-лы, 2 ил., 1 пр.

Комментарии