Способ ионного азотирования детали из легированной стали - RU2786244C1

Код документа: RU2786244C1

Чертежи

Описание

Изобретение относится к металлургии, в частности к способам химико-термической обработки деталей из легированных сталей, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин, в том числе деталей, работающих в парах трения, зубчатых колес и роторов винтовых насосов и двигателей.

Одними из ответственных деталей нефтяного и нефтедобывающего машиностроения являются роторы винтовых насосов и двигателей. Указанные роторы обычно изготавливается из легированных сталей в виде стержня, на котором нарезаны наружные винтовые зубья. При работе роторы винтовых насосов и двигателей подвергается интенсивному изнашиванию. Например, ротор забойного двигателя подвергается воздействию жидкой среды, содержащей механические примеси. Твердые частицы бурового раствора изнашивают поверхность ротора, что приводит к разрушению уплотнения между ротором и статором и ухудшают работу двигателя, резко снижая сроки его эксплуатации.

Для повышения стойкости поверхностного слоя материала указанных деталей используют химико-термическую обработку (ХТО), в частности азотирование

Широко известны процессы упрочнения поверхности деталей методами ХТО. Известен, например способ химико-термической обработки стальных изделий, включающий диффузионное насыщение элементами внедрения и замещения и последующий нагрев поверхности изделия (А.С. СССР №1515772, МПК С23С 8/00. Способ химико-термической обработки стальных изделий. Бюл. №36, 2013 г.).

Известен способ ХТО деталей, заключающий в высокотемпературном азотировании, закалке с последующим отпуском [Лахтин Ю.М., Коган Я.Д. Азотирование стали. М.: Машиностроение, 1976, с. 99-102]. В результате обработки получают высокоазотистый слой небольшой толщины. Такой слой хорошо противостоит коррозии в атмосфере, но плохо работает при высоких изгибных, контактных напряжениях и в условиях повышенного износа.

Известны также методы ионного азотирования в плазме тлеющего разряда постоянного или пульсирующего тока, которые включают в себя две стадии - очистку поверхности катодным распылением и собственно насыщение поверхности металла азотом [Теория и технология азотирования / Лахтин Ю.М., Коган Л.Д. и др. // М., Металлургия, 1990, с. 89].

Известен также способ азотирования металлов и сплавов, при котором на стадии очистки изделий тлеющий разряд периодически переводят в импульсную электрическую дугу. Это позволяет интенсифицировать процесс за счет быстрого разогрева обрабатываемой поверхности в первые минуты до более высоких температур, чем температура процесса азотирования (А.С. СССР 1534092, МПК С23С 8/36, опубл. 07.01.90; BG 43787. МПК С23С 8/36. Method for chemico-thermic treatment in glowing discharge of gear transmissions. 1988).

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ ионного азотирования детали из легированной стали, включающий активацию поверхности детали перед азотированием, нагрев детали до температуры азотирования и выдержку детали при этой температуре до формирования необходимой толщины азотированного слоя (патент РФ № 2559606, МПК C23C 8/02,опубл. 10.08.2015).

Недостатками известных способов и прототипа являются невысокая износостойкость поверхности из-за неоднородности диффузионного слоя и образования в диффузионном слое хрупких фаз, а также формирования нитридной сетки, приводящей к выкрашиванию азотированных зерен в процессе эксплуатации деталей.

Ионное азотирование с использованием известных способов приводит к следующим негативным явлениям: существует высокая вероятность образования неравномерного слоя с уменьшенной концентрацией насыщаемого вещества, неоднородной и пониженной твердостью материала поверхностного слоя, возникновением дефектных участков, особенно при образовании развитой нитридной сетки. Для удаления дефектных участков поверхностного слоя после азотирования проводится шлифование, однако, в основном из-за образования нитридной сетки происходит удаление наиболее насыщенного азотом слоя, который сохранялся бы при возможности подавления процессов образования нитридной сетки.

Причиной образования нитридной сетки в азотированном слое является различие в интенсивности диффузии азота в зернах металла и по его границам (поскольку интенсивность диффузии по границам зерен намного выше в объемах зерен, то это приводит к перенасыщению границ зерен азотом). Как известно [Иваненко А. О., Тулькова И. А., Уваров М. М. Технологические особенности азотирования резьбовых поверхностей ответственных деталей электромеханического привода. Изв. вузов. приборостроение. 2018. т. 61, № 4. с. 360 - 367], наличие нитридной сетки в значительной степени снижает износостойкость азотированного слоя.

В то же время также известно [Гегузин Я.Е. Диффузионная зона. - М.: Наука, 1979. - 343 с.], что наличие плотных объемов дефектов кристаллической структуры приводит к интенсификации диффузионных процессов. При этом, возможно создание высокой плотности дефектов кристаллической структуры методами интенсивной пластической деформации (ИПД) [Тиняев В.Г., Назаренко В.Д., Лахник А.М. Особенности формирования диффузионных слоев на сплавах железа после предварительной пластической деформации // Металлофизика и новейшие технологии. - 1996. Т. 18. № 2. С. 45-51] и методами высокоэнергетической ионной имплантации [Риссел Х. Ионная имплантация. М.: Наука, 1983. 358 с.]. В то же время, если использовать только методы ИПД, то образованный в этом случае поверхностный слой (ПС) материала будет иметь мелкокристаллическую структуру, которая, однако, при нагреве в процессе азотирования будет происходить процесс рекристаллизации с укрупнением зерен.

Известно также, что в процессе высокоэнергетической ионной имплантации (порядка 20 кЭВ и более), в ПС происходит формирование высокой плоти дефектов кристаллической структуры на глубине порядка от 200 до 300 мкм [Риссел Х. Ионная имплантация. М.: Наука, 1983. 358 с.]. Кроме того, на границах зерен возникают зоны, блокирующие диффузионные процессы, приводящие, например к резкому повышению коррозионной стойкости ПС [Повышение сопротивления высокотемпературной газовой коррозии лопаток компрессора путем комбинированного модифицирования их поверхности. Смыслов А.М. и др.

Сб.докладов VI Всероссийской конференции по испытаниям исследованиям свойств материалов "ТестМат". ФГУП ВИАМ. 2015. С. 24].

Задачей предлагаемого изобретения является повышение износостойкости азотированного слоя деталей из легированных сталей за счет активации поверхностного слоя.

Техническим результатом заявляемого изобретения является повышение износостойкости азотированного слоя деталей из легированных сталей.

Технический результат достигается тем, что в способе азотирования детали из легированной стали, включающем активацию поверхности детали перед азотированием, нагрев детали до температуры азотирования и выдержку детали при этой температуре до формирования необходимой толщины азотированного слоя, в отличие от прототипа активацию поверхности детали проводят в два этапа, на первом этапе активации осуществляют полирование упомянутой детали в среде гранул, выполненных из анионитов содержащих раствор электролита, перемещая упомянутую деталь в среде гранул, обеспечивая контакт всей обрабатываемой поверхности детали с упомянутыми гранулами, подают на деталь и на гранулы различный по знаку электрический потенциал в импульсном режиме со сменой полярности, при амплитуде рабочих импульсов тока положительной полярности от +30 А до +60 А и их длительности от 1,0 до 1,4 мкс, при амплитуде обратного тока отрицательной полярности во время импульса от -12 А до -24 А и их длительности от 0,5 до 0,7 мкс, при диапазоне частот импульсов от 30 до 90 Гц, периоде импульсов от 50 до 20 мкс, при прямоугольной форме выходных импульсов тока и длительности пауз между импульсами от 50 до 10 мкс, причем первый этап активации проводят до обеспечения шероховатости не ниже Ra= 0,08…0,12 мкм, а на втором этапе активации проводят ионно-имплантационную обработку поверхности детали ионами хрома при энергии ионов от 20 до 28 кэВ, дозе облучения от 1,0⋅1017 см-2 до 1,1⋅1017 см-2.

Кроме того, возможно использование в способе следующего дополнительного приема: дополнительно приводят упомянутые гранулы в вибрационное движение частотой от 80 до 200 Гц и амплитудой от 1,0 до 2,0 мм, при размере гранул от 0,1 до 0,3 мм.

Повышение требований к качеству обработки деталей машин послужило поводом для совершенствования методов насыщения поверхности легирующими элементами и привело к созданию ряда новых способов обработки, таких как ионное азотирование [Теория и технология азотирования / Лахтин Ю.М., Коган Л.Д. и др. // М., Металлургия, 1990, с. 89] и ионная имплантация [например, патент РФ №2496910. МПК С23С 14/02. Способ ионно-имплантационной обработки лопаток компрессора из высоколегированных сталей и сплавов на никелевой основе. Бюл №30, 2013]. Ионная имплантация позволяет производить насыщение поверхностного слоя деталей практически любыми легирующим и элементами, а детали, упрочненные методом ионной имплантации, имеют гораздо более высокие эксплуатационные свойства, чем детали, подвергнутые обычной или ионной химико-термической обработке [Модифицирование и легирование поверхности лазерными, ионными и электронными пучками / Под ред. Д.М. Поута, Г. Фоти, Д.К. Джекобсона. М.: Мир, 1987, 424 с.; Модифицирование и легирование поверхности лазерными, ионными и электронными пучками. / под ред. Дж. М. Поута. М.: Машиностроение, 1987. - 424 с.]. При этом основными недостатками ионно-имплантационной обработки являются дороговизна метода и незначительная глубина проникновения легированных элементов в поверхностный слой материала.

Однако, для качественной обработки поверхностного слоя детали ионной имплантацией, необходимо обеспечение однородности его физико-механических и микрогеометрических свойств, что обеспечивается обработкой поверхности детали электрополированием в среде гранул-анионитов. Кроме того, удаление загрязнений и пассивирующих пленок с поверхности детали, приводит к активации поверхности детали.

Металлографические исследования показали, что указанный метод позволяет получить при обработке этим методом поверхностный слой, который практически не отличается от основного материала (фиг. 2)

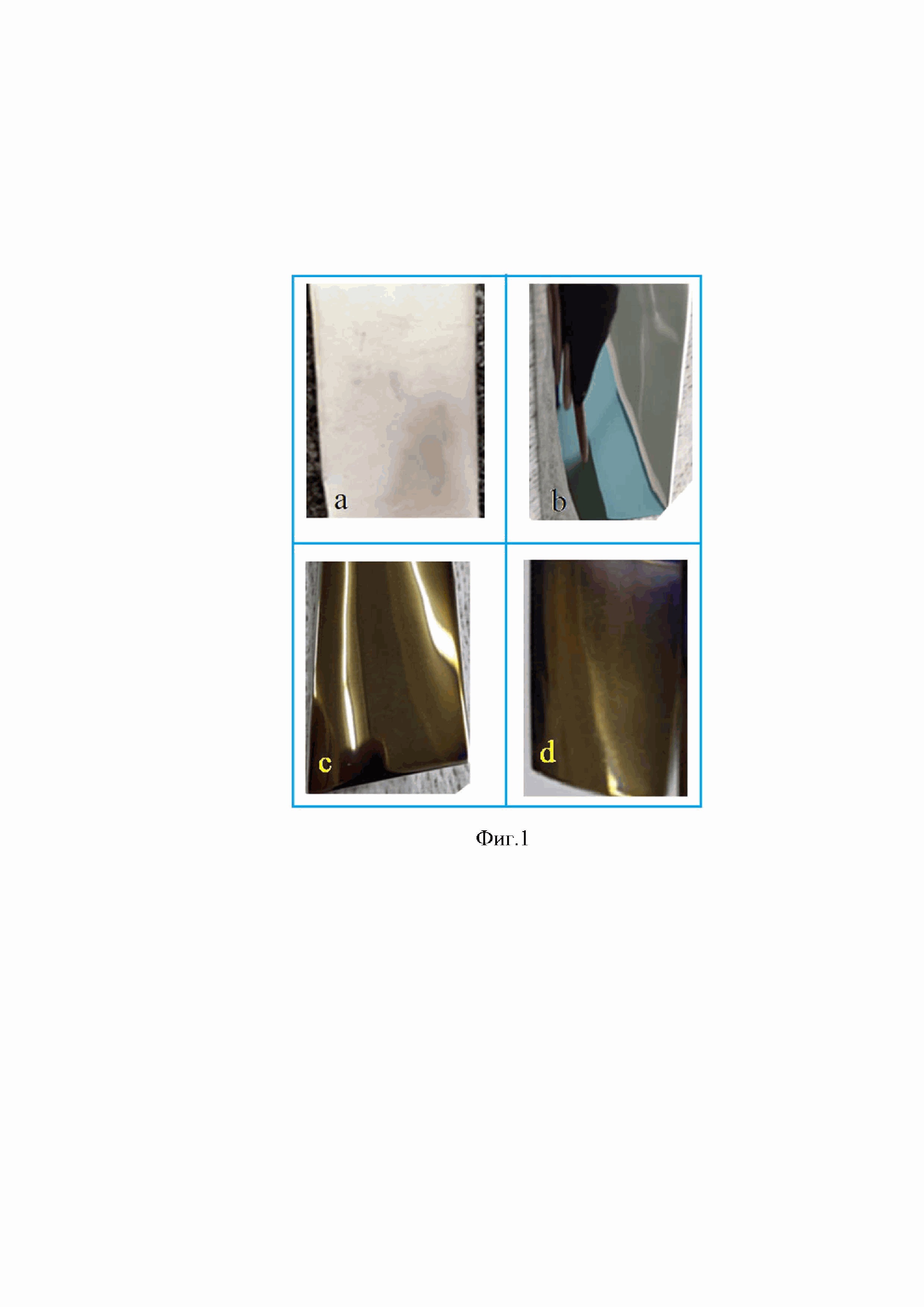

На фигурах представлены поверхности деталей. На фиг. 1 показан внешний вид поверхностей образцов после различных стадий обработки . На фиг.2 микрофотография поверхностного слоя образца после электрополированием в среде гранул-анионитов (х 300). (Фигура 1 содержит: a - исходное состояние поверхности образца; b - поверхность образца после электрополирования в среде гранул-анионитов; с - поверхность образца после высокоэнергетической ионной имплантации; d - поверхность образца после ионного азотирования; 1 - поверхность образца, 2 - основной материал образца).

Электрополирование деталей осуществляется следующим образом. Обрабатываемую деталь закрепляют на держателе изделий погружают в контейнер с электропроводящими гранулами-анионитами, прикладывают к обрабатываемой детали положительный электрический потенциал (анод), а к гранулам-отрицательный (катод), придают гранулам колебательное движение по одному из выбранных режимов (колебательные движения в двух плоскостях с частотой от 15…40 кГц, амплитудой от 2 до 8 мм). При этом колебательные движения гранул могут быть созданы за счет колебательных движений рабочего контейнера.

Процесс полирования может осуществляться в импульсном режиме со сменой полярности, при амплитуде рабочих импульсов тока положительной полярности от +30 А до +60 А и их длительности от 1,0 до 1,4 мкс, при амплитуде обратного тока отрицательной полярности во время импульса от -12 А до -24 А и их длительности от 0,5 до 0,7 мкс, при диапазоне частот импульсов от 30 до 90 Гц, периоде импульсов от 50 до 20 мкс, при прямоугольной форме выходных импульсов тока и длительности пауз между импульсами от 50 до 10 мкс,

В частных случаях, для обеспечения высокой степени обработки поверхности детали качестве гранул могут использоваться частицы размере гранул от 0,1 до 0,3 мм, например, гранулы выполненные из сульфированный сополимер стирол-дивинилбензола.

При полировании деталей из легированных сталей в качестве электролита для пропитки гранул может использоваться, например, водный раствор азотно-кислого натрия, а также следующие нижепепечисленные электролиты.

Водный раствор, включающих NH4F с концентрацией от 6 до 24 г/л, или NаF с концентрацией от 4 до 18 г/л, или KF с концентрацией от 35 до 55 г/л, или смесь H4F и KF при содержании NH4F от 5 до 15 г/л и KF от 30 до 50 г/л, или смесь NаF и KF при содержании NаF от 3 до 14 г/л и KF от 35 до 60 г/л, или смесь NH4F и NaF при содержании NH4F от 4 до 12 г/л и KF от 35 до 55 г/л, или смесь NH4F, NаF и KF при содержании NH4F от 3 до 9 г/л, KF от 20 до 30 г/л и NaF от 10 до 25 г/л, или смесь NH4F и НF при содержании NH4F от 5 до 15 г/л и НF от 3 до 5 г/л, или от 8 до 14 % водный раствор NaNO3, или электролит состава, мас.%: (NH4)2SO4 5, Трилон Б 0,8, или содержащий серную и ортофосфорную кислоты, блок-сополимер окисей этилена и пропилена и натриевую соль сульфированного бутилолеата при следующем соотношении компонентов, мас.%:

В процессе полирования может дополнительно производится относительное движение обрабатываемой детали и рабочего контейнера либо в режимах вращения, колебательного движения, возвратно-поступательного движения, либо их сочетания. Первый этап активации поверхностного слоя детали проводят до обеспечения шероховатости не ниже Ra= 0,08…0,12 мкм.

Колебательные движения гранул позволяют обеспечить равномерное воздействие на всю обрабатываемую поверхность детали и тем самым повысить ее качество и однородность. Кроме того, за счет создание однородных условий для всего объема гранул обеспечивается равномерное протекание электрических процессов, в частности ионного переноса при обработки детали. Использование только взаимного перемещения детали и гранул не может обеспечить равномерности из-за разности скоростей взаимодействия поверхности детали с гранулами (например, при простом вращении детали в среде гранул, когда линейная скорость относительного движения между гранулами и деталью, в зависимости от удаления от центра вращения детали до ее периферии).

При осуществлении способа происходят следующие процессы. При колебании массы гранул происходят их столкновения с обрабатываемой поверхностью детали. При этом столкновения между гранулами происходят также и во всем объеме рабочего контейнера, создавая таким образом для всего объема гранул равномерные условия протекания электрических процессов. При этом электрические процессы между деталью (анодом) и гранулами (катодом) происходят за счет контакта массы электропроводных гранул друг с другом и с находящимся под отрицательным потенциалом рабочего контейнера и/или введенных в массу гранул электродов (катодов), находящихся под отрицательным потенциалом. При столкновениях гранул с микровыступами на обрабатываемой поверхности детали происходит ионный унос массы с микровыступов, в результате чего происходит выравнивание поверхности, уменьшается ее шероховатость и происходит полирование поверхности.

На втором этапе активации проводят ионно-имплантационную обработку поверхности детали ионами хрома при энергии ионов от 20 до 28 кэВ, дозе облучения от 1,0⋅1017 см-2 до 1,1⋅1017 см-2. Затем проводят ионное азотирование детали.

Для оценки эксплуатационных свойств деталей, обработанных по предлагаемому способу, были проведены следующие испытания. Образцы из высоколегированных сталей 20Х13, 40Х были подвергнуты обработке как по способу-прототипу (патент РФ №2559606), согласно приведенным в способе-прототипе условиям и режимам обработки, так и по вариантам предлагаемого способа.

Режимы обработки образцов по предлагаемому способу

Ионная имплантация при обработке деталей из легированных сталей перед азотированием проводилась по следующим режимам:

Для способа-прототипа: при энергии ионов: 25 кэВ, 30 кэВ; дозе облучения: 1,6⋅1017 см-2 , 2⋅1017 см-2, при использовании в качестве имплантируемых ионов азота (N) .

Для предлагаемого способа: при энергии ионов: 20 кэВ, 28 кэВ; дозе облучения: 1,0⋅1017 см-2 , 1,1⋅1017см-2, при использовании в качестве имплантируемых ионов хрома (Cr).

Ионное азотирование деталей проводили по одинаковым режимам обработки (отличие предлагаемого способа от способа-прототипа состояло в двухэтапной активации поверхности: на первом этапе - электрополированием в среде гранул-анионитов с последующей ионной имплантацией ионами хрома; в способе-прототипе использовалась имплантация ионами азота).

Испытания показали на повышение износостойкости образцов азотированных по предлагаемому способу по сравнению с прототипом от 1,4 до 1,6 раз (Таблица).

Таким образом, проведенные сравнительные испытания показали, что предлагаемый способ ионного азотирования азотирования детали из легированной стали позволяет обеспечить заявленный технический результат предлагаемого изобретения - повышение производительности и качества процесса азотирования, а также повышение износостойкости азотированного слоя деталей из легированных сталей.

Таким образом, проведенные сравнительные испытания показали, что предлагаемый способ ионного азотирования азотирования детали из легированной стали позволяет обеспечить заявленный технический результат предлагаемого изобретения - повышение производительности и качества процесса азотирования, а также повышение износостойкости азотированного слоя деталей из легированных сталей.

Реферат

Изобретение относится к металлургии, в частности к способам химико-термической обработки деталей из легированных сталей, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин, в том числе деталей, работающих в парах трения, зубчатых колес и роторов винтовых насосов и двигателей. Способ включает активацию поверхности детали перед азотированием, нагрев детали до температуры азотирования и выдержку детали при этой температуре до формирования необходимой толщины азотированного слоя. При этом активацию поверхности детали проводят в два этапа, на первом этапе активации осуществляют полирование детали в среде гранул, выполненных из анионитов, содержащих раствор электролита, перемещая деталь в среде гранул, обеспечивая контакт поверхности детали с гранулами. На деталь и на гранулы подают различный по знаку электрический потенциал в импульсном режиме со сменой полярности. Первый этап активации проводят до обеспечения шероховатости не ниже Ra= 0,08…0,12 мкм, а на втором этапе активации проводят ионно-имплантационную обработку поверхности детали ионами хрома при энергии ионов от 20 до 28 кэВ, дозе облучения от 1,0⋅1017 см-2 до 1,1⋅1017 см-2. Техническим результатом является повышение износостойкости азотированного слоя деталей из легированных сталей. 1 з.п. ф-лы, 1 табл., 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ электрополирования лопатки гтд из легированной стали и устройство для его реализации

Комментарии