Способ получения гибко приспосабливающегося теплобарьерного покрытия - RU2263157C1

Код документа: RU2263157C1

Чертежи

Описание

Область техники

Настоящее изобретение относится к гибко приспосабливающимся теплобарьерным покрытиям, т.е. к таким теплобарьерным покрытиям, которые обладают гибкостью (деформируемостью), достаточной для адаптации к деформациям подложки, появляющимся в результате механического напряжения или имеющим дилатометрическое происхождение вследствие температурного градиента. В частности, настоящее изобретение относится к экономичному способу получения таких теплобарьерных покрытий путем термического напыления.

Уровень техники и техническая задача

В настоящее время детали турбин, подверженные воздействию потока горячих газообразных продуктов сгорания, изготовлены из жаропрочных суперсплавов и защищены от воздействия высокой температуры и коррозии покрытием, называемым «теплобарьерным» или «термобарьерным» покрытием.

Существующие в настоящее время теплобарьерные покрытия обычно состоят из:

алюминидного подслоя NiPtAl или MCrAlY (M=Fe, Ni, Co или NiCo), являющегося химическим препятствием для окисления и коррозии;

керамического теплоизолирующего слоя ZrO2-Y2O3.

Далее в тексте для простоты изложения "вертикальным" будет называться направление, по существу перпендикулярное к поверхности детали, на которую наносят теплобарьерное покрытие.

Аналогичным образом «горизонтальным» будут называться направления, по существу тангенциальные к поверхности детали, на которую наносят теплобарьерное покрытие.

Обычно керамический слой наносят за несколько проходов путем термического напыления, например, с помощью электродуговой плазменной горелки. При каждом проходе наносят элементарный керамический слой, толщина которого обычно составляет от 5 до 40 мкм, причем множество нанесенных таким способом элементарных слоев образует общую толщину покрытия. Такой способ позволяет:

- улучшить контроль за толщиной покрытия;

- понизить степень нагревания теплобарьерного покрытия и таким образом избежать растрескивания и отслаивания покрытия при его охлаждении.

Этот способ, однако, имеет два недостатка:

- керамический слой является недостаточно деформируемым в тангенциальных направлениях по отношению к поверхности детали, поэтому теплобарьерные покрытия, полученные таким способом, плохо выдерживают значительные тепловые удары; например, на ступени лопаток турбины такие теплобарьерные покрытия отслаиваются и довольно быстро отделяются;

- вертикальные связи между элементарными слоями недостаточно прочны, т.к. они обеспечены микрошвами, которые образуются, когда капельки расплавленного керамического материала достигают ранее нанесенных и частично охлажденных керамических слоев. Поэтому элементарные керамические слои, образующие такие теплобарьерные покрытия, имеют тенденцию к отделению под действием тепловых ударов, что также вызывает отслаивание теплобарьерного покрытия.

Следовательно, полученные плазменным напылением теплобарьерные покрытия применяются на неподвижных деталях, не испытывающих воздействия теплового удара, например в камерах сгорания. Керамический слой имеет толщину порядка 0,3 мм, и в этом случае срок его службы можно регулировать.

Для более совершенной защиты камер сгорания турбореактивных двигателей от воздействия теплоты были разработаны толстые теплобарьерные покрытия, т.е. имеющие толщину более 1 мм, напыляемые с помощью плазменной горелки. При таком нанесении в толщу керамического покрытия необходимо ввести вертикальные трещины для придания покрытию «гибкости» (деформируемости) в горизонтальных направлениях, т.е. тангенциальных относительно поверхности детали. Без такой сетки однонаправленных трещин тепловое воздействие на границе покрытия было бы слишком сильным, и в результате этого при эксплуатации такого теплобарьерного покрытия произошло бы его отслаивание.

В частности, известен патент США №5073433, согласно которому керамический слой наносят путем термического напыления за несколько последовательных проходов, причем за каждый проход наносят слой материала толщиной порядка 5 мкм, и после каждого прохода осуществляют охлаждение для образования вертикальных трещин.

Однако этот способ имеет два недостатка:

- нанесение покрытия за несколько проходов с промежуточной стадией охлаждения делает данный способ более дорогостоящим;

- этот способ имеет тот же недостаток, что и описанные выше многослойные покрытия, т.е. недостаточно прочные связи в виде микрошвов между элементарными слоями, способствующие разделению элементарных слоев и отделению теплобарьерного покрытия. Этот недостаток усиливается вследствие охлаждения, осуществляемого после нанесения каждого элементарного слоя.

Из патента США №6306517 известен также способ нанесения теплобарьерного покрытия из тонких слоев путем плазменного напыления, при этом связь между слоями улучшена за счет роста столбчатых кристаллов (зерен), которые могут стать общими для нескольких слоев. К сожалению, при таком способе происходит также рост кристаллов в боковом направлении, что уменьшает деформируемость теплобарьерного покрытия.

В настоящее время известен так называемый «парофазный» способ нанесения покрытия, а более конкретно - электронно-лучевое испарение и физическое осаждение (конденсация) из паровой (газовой) фазы (EBPVD, от англ. Electron Beam Physical Vapour Deposition). Получаемый керамический слой имеет форму прилегающих друг к другу тонких вертикальных колонок (столбчатых кристаллов), основание которых соединено с подслоем. Для сведения следует указать, что эти колонки имеют диаметр порядка 5 мкм. Таким способом получают высококачественные теплобарьерные покрытия, обладающие достаточной горизонтальной деформируемостыо и прочными вертикальными связями и, следовательно, устойчивые по отношению к тепловым ударам.

Однако такой способ имеет два недостатка:

- он является длительным и дорогостоящим;

- теплобарьерное покрытие имеет ограниченный срок службы, т.к. вызывающие коррозию горячие газообразные продукты сгорания достигают подслоя через небольшие, но многочисленные пространства, находящиеся между указанными колонками, при этом постепенная коррозия вызывает разрушение и отслаивание теплобарьерного покрытия.

Следует отметить, что обычно подверженность отслаиванию теплобарьерного покрытия возрастает на выпуклых частях покрываемой детали, имеющих малый радиус кривизны, т.е. преимущественно на мелких деталях, таких как лопатки турбины.

Кроме того, чтобы получить теплобарьерное покрытие, наименее подверженное отслаиванию, следует стремиться к тому, чтобы теплобарьерное покрытие имело повышенную степень сцепления (когезии) с основным материалом и более стойкое соединение.

Таким образом, первая задача настоящего изобретения заключается в том, чтобы повысить стойкость теплобарьерного покрытия к отслаиванию.

Вторая задача настоящего изобретения заключается в том, чтобы понизить стоимость получения теплобарьерного покрытия.

Раскрытие изобретения

Для того, чтобы теплобарьерное покрытие обладало одновременно устойчивостью к повышенным тепловым нагрузкам на поверхности подложки и устойчивостью к существенным механическим деформациям последней и таким образом решить первую из поставленных задач, оно должно быть «гибким» (деформируемым) в направлениях, тангенциальных относительно покрываемой поверхности. С этой целью необходимо ввести вертикальные трещины, идущие от поверхности теплобарьерного покрытия до подложки или подслоя, т.е. пересекающие весь керамический слой.

Настоящее изобретение предлагает способ получения гибко приспосабливающегося (деформационно-адаптирующегося) теплобарьерного покрытия, содержащего керамический слой (44), толщина которого по меньшей мере равна 80 мкм и который нанесен на подложку (40), покрытую подслоем (42), согласно которому керамический слой (44) наносят путем термического напыления с помощью горелки (30), называемой электродуговой плазменной горелкой, при этом режим работы горелки определяется мощностью горелки, расходом материала, расстоянием между горелкой и покрываемой деталью (10) и скоростью перемещения горелки относительно упомянутой детали.

Предложенный способ отличается тем, что керамический слой наносят непосредственно на подслой только за один проход, поддерживая расстояние напыления от 20 до 90 мм, при этом скорость перемещения горелки составляет от 2 до 10 мм/с, расход материала составляет от 40 до 100 г/мин, а сила тока дуги в горелке составляет от 500 до 800 А, так что после охлаждения получают по меньшей мере две по существу вертикальные трещины на миллиметр, пересекающие весь керамический слой.

Очевидно, что поскольку задано высокое значение мощности горелки и керамический слой наносят за один проход, новые капли расплавленного материала поступают на еще горячий материал, что обеспечивает прочную связь между керамическими зернами в вертикальном направлении за счет спайки. Этому способствует выбор по возможности наименьшей скорости перемещения горелки, предпочтительно от 2 до 10 мм/с.Таким образом, температура в месте нанесения является высокой, что позволяет получить плотную микроструктуру с уменьшенным числом горизонтальных микротрещин, отслаиваний и пор, а также наиболее высокую степень сцепления (когезии) материала. Напыление за один проход является важным параметром, который непосредственно влияет на устойчивость к отслаиванию теплобарьерного покрытия. Действительно, если материал наносят за несколько проходов, степень сцепления между различными слоями материала, нанесенного при каждом проходе, является меньшей, чем внутри одного и того же слоя. Поэтому между двумя слоями может образоваться горизонтальная трещина, что наносит вред стойкости теплобарьерного покрытия.

Кроме того, при получении керамического слоя таким способом с помощью струи очень высокой температуры и его охлаждении за счет контакта с окружающим воздухом после перемещения струи возникает существенный вертикальный температурный градиент, причем этот градиент способствует образованию трещин на поверхности керамического слоя с последующим вертикальным распространением указанных трещин до подслоя и пересечением, таким образом, всего керамического слоя.

Авторы настоящего изобретения установили, что оба указанных явления происходят одновременно. При слишком малой мощности горелки трещины удалены друг от друга и распределены неравномерно, а вертикальные связи между гранулами материала являются недостаточными. При увеличении мощности горелки трещины становятся частыми и однородными, и в то же время вертикальные связи между зернами улучшаются. При достаточной мощности, т.е. при мощности, достаточно высокой для получения плотности трещин, по меньшей мере равной заявленному значению, авторы изобретения получили теплобарьерное покрытие, имеющее достаточную устойчивость к отслаиванию при толщине керамического слоя порядка 250 мкм, в то время как оптимальное качество соответствует толщине от 100 до 150 мкм. Следует отметить, что мощность горелки, достаточная для получения этого результата, зависит от ряда параметров, таких как используемый керамический материал, рассеяние тепла в детали, расход порошка, ширина струи, коэффициент потерь в горелке и так далее.

Следует также отметить, что специалист в данной области техники тем не менее сможет ограничить мощность горелки таким образом, чтобы не вызвать чрезмерного нагревания, которое может привести к плавлению подложки или к недопустимому изменению зернистой структуры.

Размеры трещин, а также количество трещин на один миллиметр зависят от толщины слоя. Чем толще покрытие, тем шире трещины и меньше их число на один миллиметр.

Очевидно, что толщина керамического слоя, нанесенного за один проход, зависит от расхода материала, расстояния между горелкой и покрываемой деталью и скорости перемещения горелки, т.е. струи, относительно детали, а также от коэффициента потерь в горелке. Таким образом, толщина керамического слоя увеличивается с расходом материала, но уменьшается при увеличении расстояния или скорости. Специалист в данной области техники может установить эти параметры экспериментальным путем в каждом отдельном случае в зависимости от используемого им материала.

Данное изобретение предполагает также применение настоящего способа для нанесения керамического слоя на лопатку турбореактивных двигателей, имеющую корень и профилированную часть, причем керамический слой наносят на профилированную часть.

В этом случае способ отличается тем, что:

a) удерживают корень (14) лопатки (10) с помощью устройства (20), поворачивающего лопатку со скоростью V вокруг ее геометрической оси (16);

b) направляют на профилированную часть (12) струю (32) горелки (30), которая выполнена с возможностью относительного перемещения D1 параллельно геометрической оси (16) и относительного перемещения D2 перпендикулярно геометрической оси (16);

c) осуществляют напыление керамического материала в ходе единственного перемещения струи (32) от одного конца (18а, 18b) до другого конца (18b, 18а) профилированной части при вращении лопатки (10) вокруг ее геометрической оси (16), при этом горелку (30) перемещают в направлении D2 для того, чтобы она оставалась на постоянном расстоянии от поверхности профилированной части (12), а также перемещают в направлении D1 для образования на поверхности профилированной, части (12) керамического слоя (44) по спирали с шагом, равным ширине струи (32).

Краткое описание фигур

Настоящее изобретение и его преимущества будут более понятны из нижеприведенного подробного описания примера осуществления способа и из прилагаемых фигур, среди которых:

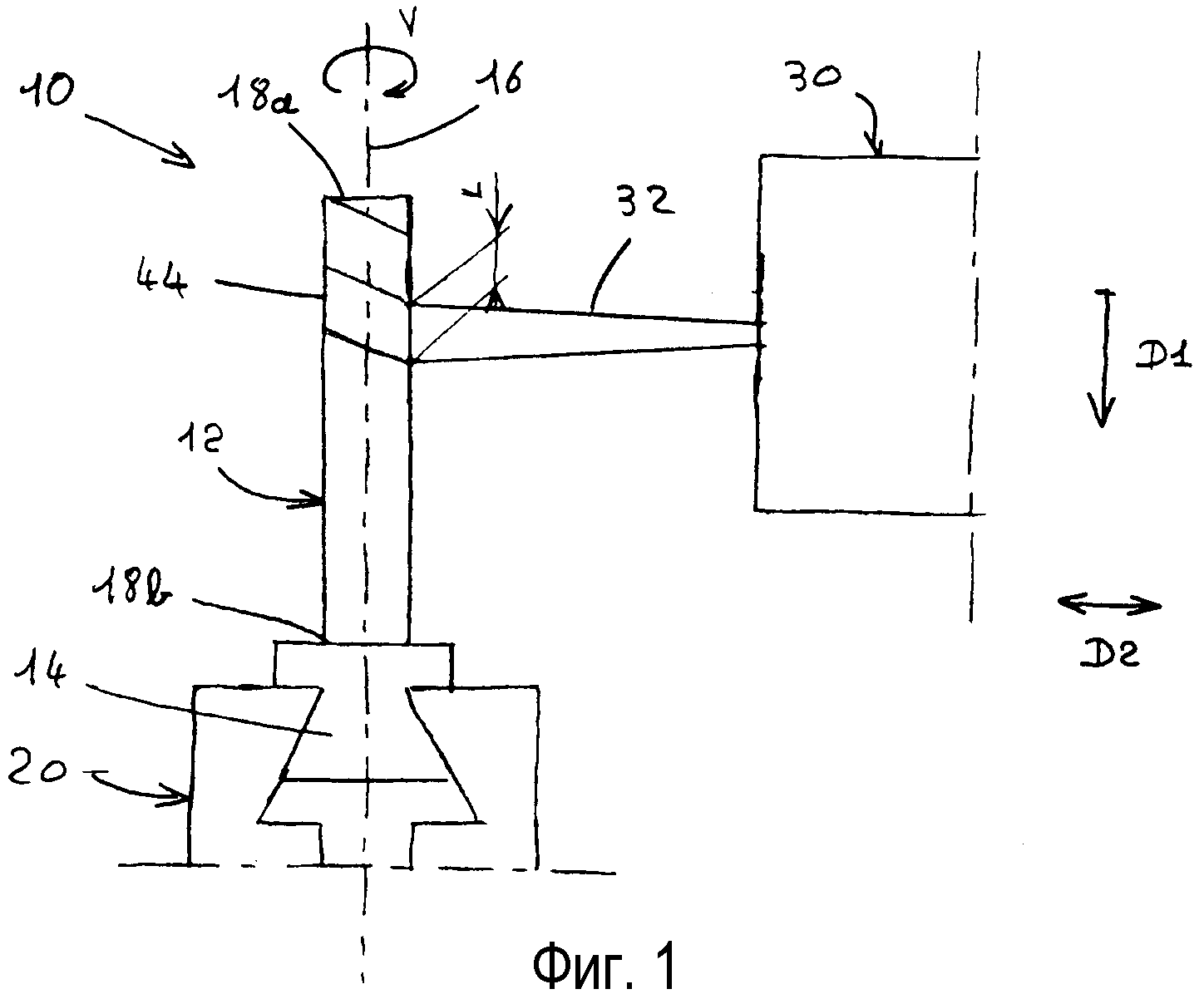

на фигуре 1 показано нанесение керамического слоя с помощью плазменной горелки;

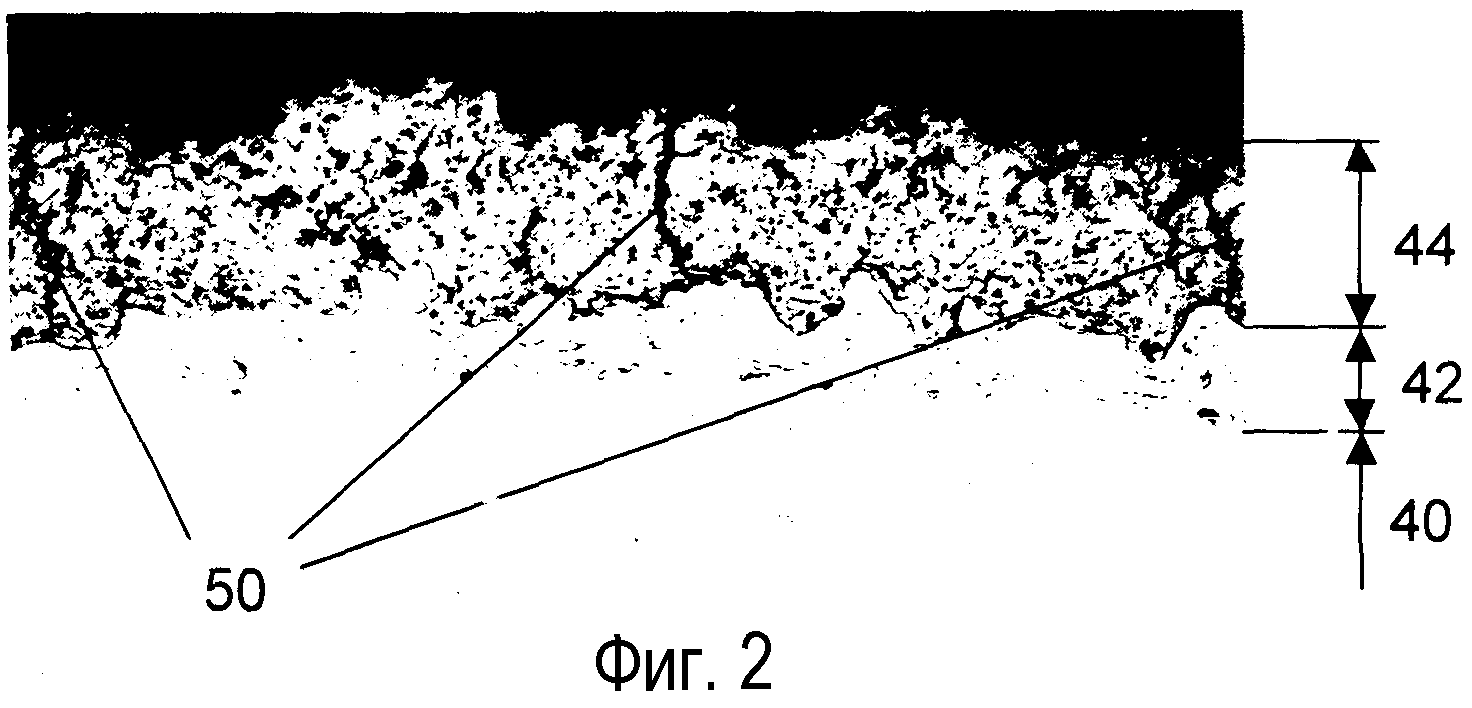

на фигуре 2 показан микроснимок сечения полученного таким способом теплобарьерного покрытия;

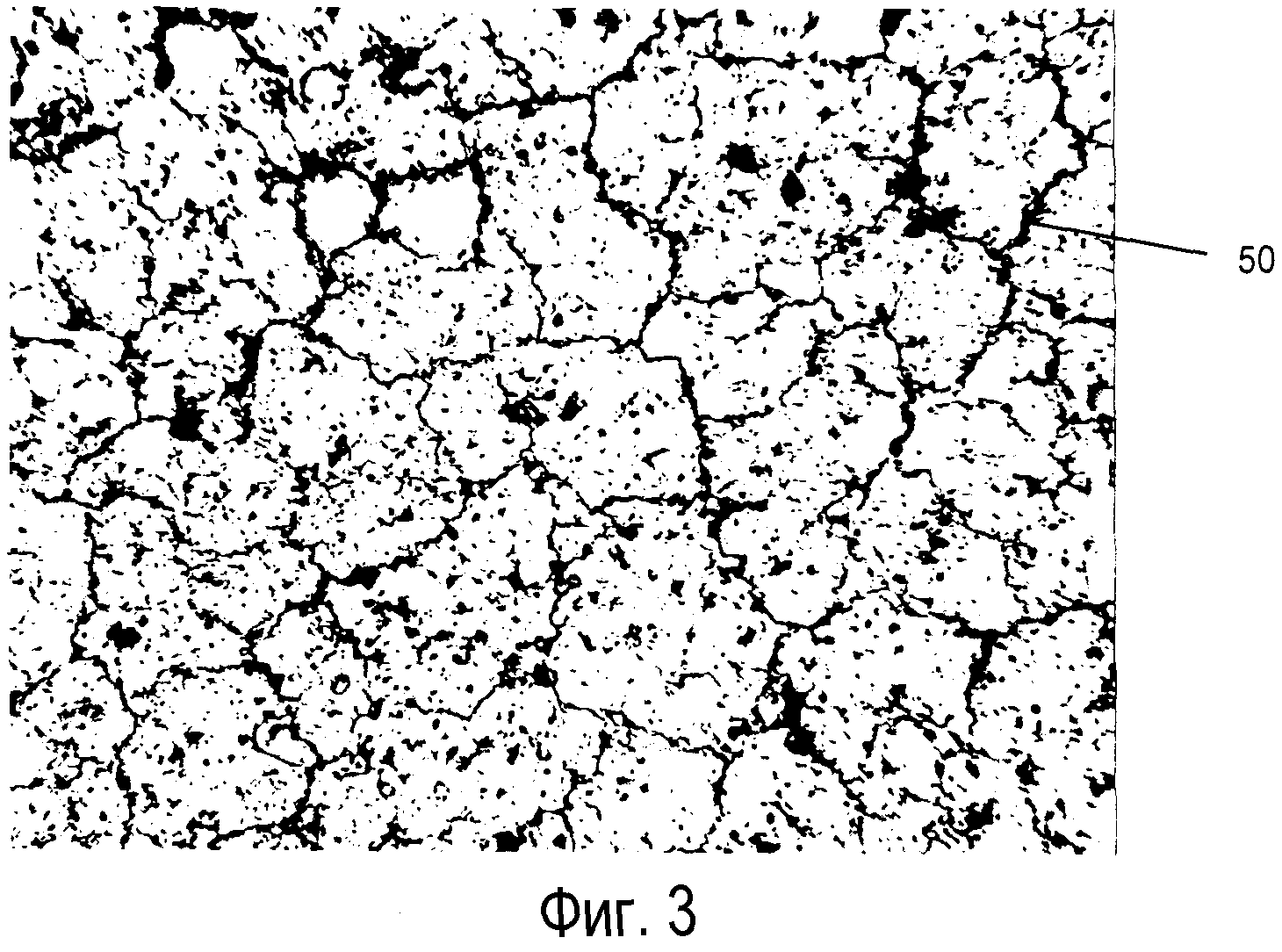

на фигуре 3 показан микроснимок поверхности теплобарьерного покрытия.

Подробное описание

Рассмотрим фигуру 1.

Покрываемой деталью, на которую наносят теплобарьерное покрытие, является лопатка 10 турбины, выполненная из суперсплава (т.е. жаропрочного сплава) на основе никеля с управляемым отверждением. Теплобарьерное покрытие содержит подслой MCrAlY, покрытый керамическим слоем толщиной 125 мкм из диоксида циркония ZrO2 с 8% оксида иттрия Y2O3.

Профилированная часть 12 лопатки 10 покрыта подслоем MCrAlY, нанесенным традиционными способами.

Лопатка 10 удерживается за корень 14 поворотным устройством 20, которое способно приводить лопатку во вращение вокруг ее оси 16, т.е. вокруг оси, направленной вдоль длины лопатки, причем профилированная часть 12 находится перед плазменной горелкой 30, струя которой обозначена позицией 32. В данном случае используют плазменную горелку 30 модели F4, продаваемую фирмой Sultzer Metco.

Горелку располагают на расстоянии 50 мм от лопатки 10, а затем лопатку приводят во вращение вокруг ее оси 16. Горелку 30 включают и струю 32 направляют сначала на вершину 18а профилированной части 12 и постепенно перемещают в сторону корня 14, пока не достигнут другого конца 18b профилированной части 12, таким образом образуя на поверхности лопатки 10 керамический слой 44, расположенный по спирали, витки которой соприкасаются друг с другом. Струю 32 перемещают по поверхности профилированной части 12 с результирующей скоростью 6 мм/с. Расход порошка составляет 70 г/мин, мощность горелки соответствует силе тока дуги в 700 А. Горелка работает в режиме, называемом "горячим", при котором температура нанесенного покрытия составляет 550°С, причем эту температуру измеряют на поверхности покрытия сразу после прохода струи 32 на расстоянии 10 мм за горелкой.

Рассмотрим теперь фигуру 2.

Позиции 40, 42 и 44 обозначают соответственно подложку, подслой и полученный описанным способом керамический слой. Трещины обозначены позицией 50. На этом микроснимке насчитывается 4, 8 трещины на миллиметр, а среднее расстояние между трещинами составляет 200 мкм. Как показано на микроснимке, трещины 50 по существу вертикальны, т.е. по существу перпендикулярны к подложке 40. Оба края трещин 50 могут быть параллельными или расходиться у поверхности или у подслоя 42. Основной признак трещин 50 заключается в том, что они идут от поверхности к подслою 42, пересекая всю толщину керамического слоя 44, как это показано на данном микроснимке.

Теперь рассмотрим фигуру 3.

На этом микроснимке видно, что трещины 50 образуют локально нерегулярную, но статистически однородную и анизотропную сетку, причем эти трещины придают теплобарьерному покрытию искомую эластичность в плоскости, тангенциальной относительно подложки 40. Плотность трещин определяли как среднее число трещин на миллиметр при сечении по любой геометрической прямой.

Реферат

Изобретение относится к теплобарьерным покрытиям, которые обладают гибкостью, достаточной для адаптации к деформациям подложки. Керамический слой толщиной по меньшей мере 80 мкм наносят непосредственно на подслой, покрывающий подложку, за один проход путем термического напыления с помощью электродуговой плазменной горелки. Расстояние напыления поддерживают от 20 до 90 мм. Скорость перемещения горелки составляет от 2 до 10 мм/с. Расход материала составляет от 40 до 100 г/мин. Сила тока дуги составляет от 500 до 800 А. После охлаждения получают по меньшей мере две по существу вертикальные трещины на миллиметр, пересекающие весь керамический слой. Техническим результатом изобретения является повышение стойкости теплобарьерного покрытия к отслаиванию. 1 з.п. ф-лы, 3 ил.

Комментарии