Устройство для подачи волокон в сборный желоб прядильной камеры безверетенного прядения - RU2082841C1

Код документа: RU2082841C1

Чертежи

Описание

Изобретение относится к текстильной промышленности и касается устройства для подачи волокон в сборный желоб прядильной камеры безверетенного прядения.

Известно устройство для подачи волокон в сборный желоб прядильной камеры безверетенного прядения, содержащее установленный соосно закрытый крышкой прядильной камере и входящий в прядильную камеру корпус с внутренней волокнонаправляющей поверхностью, выполненной расширяющейся с углом расхождения, увеличивающимся в направлении к прядильной камере, и питающий канал для волокон.

Однако в данном устройстве возможно зависание волокон в корпусе, что вызывает их скапливание и засорение устройства и снижает стабильность процесса прядения.

Задачей изобретения является создание устройства для подачи волокон в сборный желоб прядильной камеры безверетенного прядения, обеспечивающего получение технического результата, состоящего в стабильности процесса прядения при компактности устройства за счет предотвращения засорения корпуса волокнами.

Этот технический результат в устройстве для подачи волокон в сборный желоб прядильной камеры безверетенного прядения, содержащем установленный соосно закрытой крышкой прядильной камере и входящей в прядильную камеру корпус с внутренней волокнонаправляющей поверхностью, выполненной расширяющейся с углом расхождения, увеличивающимся в направлении к прядильной камере, и питающий канал для волокон, достигается тем, что корпус с внутренней волокнонаправляющей поверхности неподвижно установлен в крышке, а питающий канал для волокон расположен тангенциально относительно внутренней волокнонаправляющей поверхности с выполнением на ней его выходного отверстия.

Корпус с расширяющейся внутренней волокнонаправляющей поверхностью выполнен в виде интегрированной составной части крышки прядильной камеры.

Расширяющаяся внутренняя волокнонаправляющая поверхность корпуса выполнена конической.

Угол расхождения внутренней волокнонаправляющей поверхности корпуса выполнен увеличивающимся в направлении к прядильной камере от выходного отверстия питающего канала.

Угол расхождения внутренней волокнонаправляющей поверхности корпуса выполнен непрерывно увеличивающимся.

Внутренняя волокнонаправляющая поверхность корпуса выполнена выпукло-изогнутой.

Угол расхождения внутренней волокнонаправляющей поверхности корпуса выполнен увеличивающимся прерывисто.

Внутренняя волокнонаправляющая поверхность корпуса выполнена в виде по меньшей мере двух продольных участков, имеющих различные углы расхождения.

Продольный участок внутренней волокнонаправляющей поверхности корпуса с расположенными на нем выходным отверстием питающего канала для волокон имеет форму конической поверхности.

Обращенный к прядильной камере продольный участок внутренней волокнонаправляющей поверхности корпуса имеет форму конической поверхности.

Внутренняя волокнонаправляющая поверхность корпуса имеет расположенный между двумя коническими продольными участками выпукло-изогнутый продольный участок.

Обращенный к прядильной камере продольный участок корпуса выполнен с возможностью замены.

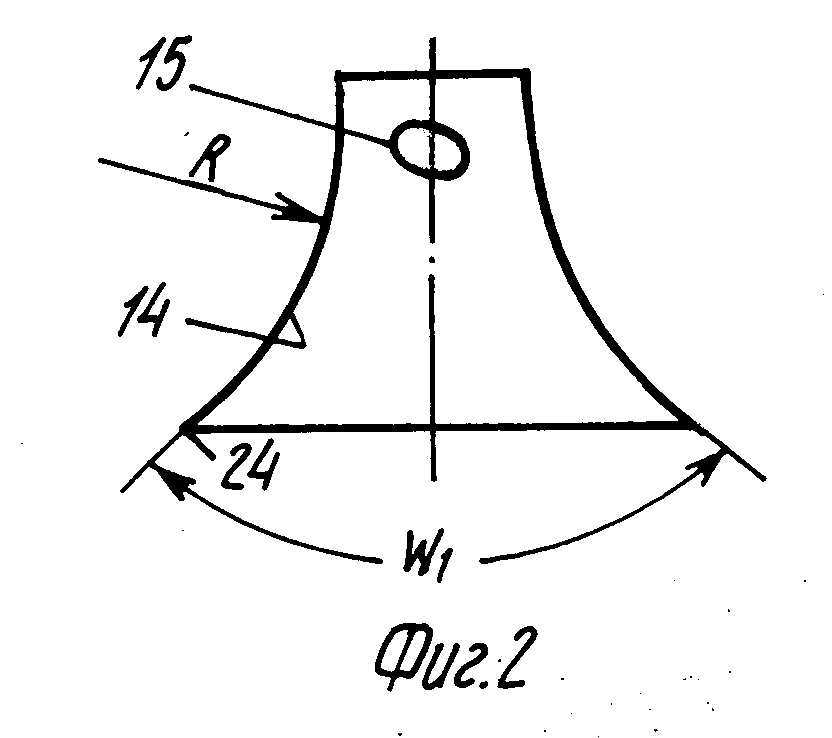

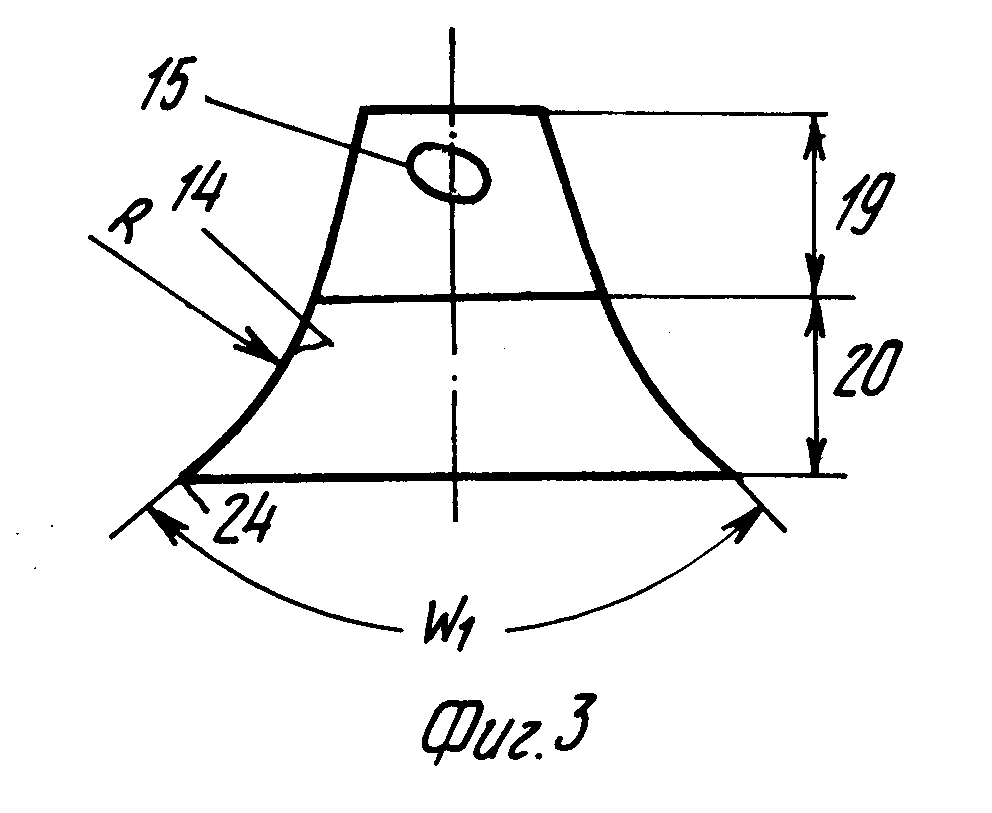

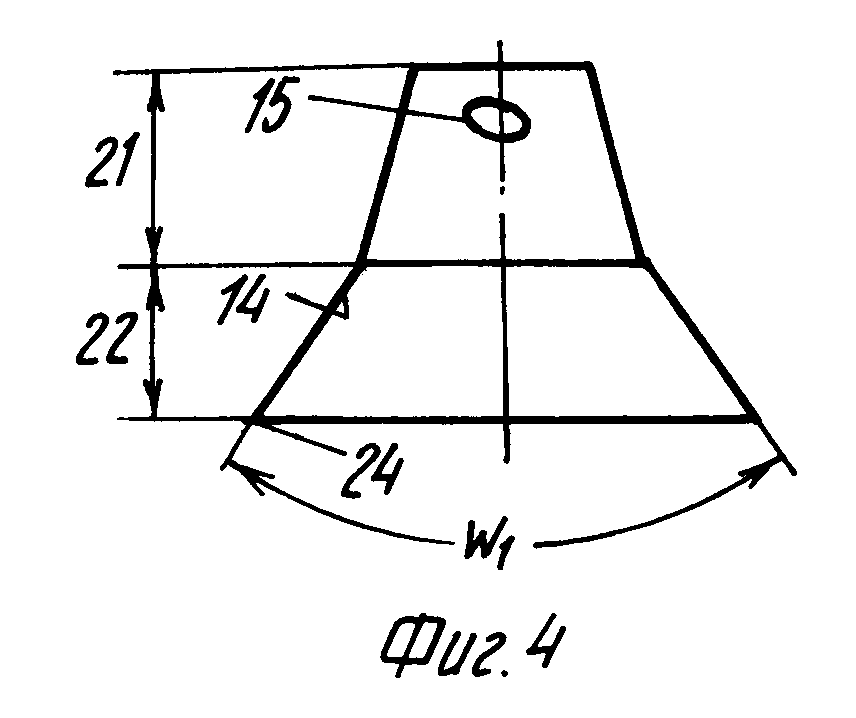

На фиг. 1 изображено устройство для подачи волокон в сборный желоб прядильной камеры устройства для безверетенного прядения в ее осевом разрезе; на фиг. 2 5 различные формы внутренней волокнонаправляющей поверхности корпуса.

В корпусе 1 каждого из установленных в ряд на машине устройств для безверетенного прядения размещена прядильная камера 2, приводимая посредством полого вала 3 во вращение в направлении стрелки Р. Прядильная камера 2 имеет сборный желоб 4 и расширяющуюся в направлении к нему от открытого края 5 поверхность скольжения 6.

Корпус 1 содержит закрывающую прядильную камеру 2 с ее открытой стороны крышку 7 и для создания пониженного давления подсоединен с помощью воздушного трубопровода 8 к источнику низкого давления (не показан).

Для отвода пряжи 9 из прядильной камеры 2 служит пряжевыводная трубка 19, которая в данном примере выполнения расположена внутри полого вала 3 прядильной камеры 2 и входит внутрь прядильной камеры 2.

В крышке 7 камеры на ее стороне, обращенной к прядильной камере 2, соосно прядильной камере 2 неподвижно расположен корпус 11 так, что его геометрическая ось A совпадает с осью вращения прядильной камеры 2. Этот корпус 11 представляет собой интегрированную составляющую часть крышки 3 и входит в прядильную камеру 2, причем его выходное отверстие 12 размещено внутри открытого края 5 прядильной камеры 2. На противоположной прядильной камере 2 стороне корпус 11 закрыт торцевой стенкой 13.

Корпус имеет внутреннюю волокнонаправляющую поверхность 14, проходящую от его торцевой стенки 13 до выходного отверстия 12.

На внутренней волокнонаправляющей поверхности 14 корпуса 11 на некотором расстоянии от его выходного отверстия 12 выполнено выходное отверстие 15 питающего канала 16 для волокон, который размещен между питающим узлом 17 и корпусом 11 и расположен тангенциально относительно внутренней поверхности 14. При создании с помощью трубопровода 8 разрежения в корпусе 1 возникает тангенциально направленный 11 в сторону вращения прядильной камеры 2 воздушный поток, который захватывает волокна 18 и подает на внутреннюю волокнонаправляющую поверхность 14 по касательной. Этот воздушный поток снова покидает прядильную камеру 2 через щель между открытым краем 5 прядильной камеры 2 и корпусом 11.

Согласно фиг. 1 внутренняя поверхность 14 выполнена расширяющейся от торцевой стенки 13 до выходного отверстия 12 с углом расхождения W1. При этом форма внутренней поверхности 14 может быть различной и зависит от условий прядения, то есть от различных факторов, таких как, например, частота вращения прядильной камеры, регулирование скорости подачи волокна и т.п. Так, например, эта поверхность 14 согласно фиг. 1 расширяется в виде конуса или усеченного конуса. Однако она может быть, например, также выпукло-изогнутой (фиг. 2) с радиусом изгиба R, или она может состоять из конусообразного (или в форме усеченного конуса) в области отверстия 15 продольного участка 19 и из непрерывно изогнутого продольного участка 20, который примыкает к этому первому конусообразному продольному участку 19 и проходит до выходного отверстия 12 (фиг. 3). Внутренняя волокнонаправляющая поверхность 14 альтернативно может состоять также из по меньшей мере двух примыкающих друг к другу конусообразных или имеющих форму усеченного конуса продольных участков 21 и 22 (фиг. 4). Согласно другому возможному варианту выполнения между двумя такими конусообразными продольными участками 21 и 22 предусмотрен изогнутый продольный участок 23 (фиг. 5). Каждая из этих внутренних волокнонаправляющих поверхностей 11 (фиг. 1 5) расширяется в направлении к прядильной камере 2. Предпочтительно, чтобы эта внутренняя поверхность 14, по меньшей мере, в зоне 24, в которой в процессе работы устройства волокна 18 покидают внутреннюю поверхность 14, содержит угол расхождения W1, который больше, чем угол расхождения W2 поверхности скольжения 6 прядильной камеры 2.

С помощью каждой из представленных форм внутренней волокнонаправляющей поверхности 14 обеспечивается надежная транспортировка волокон от отверстия 15 питающего канала 16 до поверхности скольжения 6 прядильной камеры 2. Благодаря расширяющейся форме внутренней поверхности 14 корпуса 11 в каждом случае достигают того, что воздух, подаваемый с волокнами 18 в окружном направлении внутренней поверхности 14 в прядильную камеру, все больше ускоряется, так что получающаяся результирующая перемещает волокна при преодолении трения к выходному отверстию 12 корпуса 11.

Скорость воздуха, перемещающего отдельные волокна 18, и его ускорение зависят не только от конусности, то есть от угла расхождения W1 корпуса 11, но в основном также от скорости, с которой воздух выходит из прядильной камеры 2. При внешнем источнике пониженного давления, который отсасывает воздух из прядильной камеры 2 через воздушный трубопровод 8, возможна его регулировка.

Конусная или имеющая форму усеченного конуса внутренняя поверхность 14 особенно проста в изготовлении и, как правило, отвечает всем требованиям. Длина внутренней поверхности 14 в осевом направлении корпуса 11 может быть различной и зависит в основном от скорости воздушного потока, перемещающего отдельные волокна 18, и от угла расхождения W1. Чем меньше скорость воздуха и чем меньше угол расхождения W1, тем эта длина должна быть меньше. Если же расстояние между выходным отверстием 15 питающего канала 16 и выходным отверстием 12 корпуса 11 увеличено, то особенно предпочтительно, если возникающее из-за более длинного пути большее трение, оказывающее воздействие на волокна 18, компенсируется благодаря тому, что угол расхождения W1 увеличивается от выходного отверстия 15 питающего канала 16 в направлении к прядильной камере 2 и/или повышается скорость воздуха. Увеличение угла расхождения W1 может при этом осуществляться непрерывно равномерным или неравномерным образом так, как, например, при выполнении по фиг. 2, где предусмотрено, что внутренняя поверхность 14 корпуса 11 равномерно выпукло-изогнута.

Согласно фиг. 3 5 увеличение угла расхождения осуществляется непрерывно, но (фиг. 3 и 4) предусмотрено при этом в каждом случае два продольных участка 19 и 20 или 21 и 22, которые имеют различные углы расхождения W1. При этом из соображений изготовления продольный участок 19 или 21, на котором находится выходное отверстие 15 питающего канала 16, предпочтительно выполнить в виде конусной поверхности, причем под этим следует понимать также поверхность с формой усеченного конуса.

Согласно фиг. 4 и 5 продольный участок 22 внутренней поверхности 14 корпуса 11, обращенный к прядильной камере 2, также выполнен в виде конусной поверхности, конусную поверхность легко изготовить, например путем токарной обработки.

Переход от одного продольного участка к следующему осуществляется скачкообразно, если два конусообразных (или в форме усеченного конуса) продольных участка 21 и 22 примыкают один к другому (фиг. 4). Если нужно избежать такого перехода, например, чтобы достичь прохождения потока равномерной формы и чтобы таким образом непрерывно ускорять волокна 18 и непрерывно вытягивать их и достичь оптимального скольжения отдельных волокон, переход между двумя продольными участками 21 и 22 может осуществляться более плавно благодаря тому, что между этими обоими конусообразными продольными участками 18 и 19 предусмотрен другой выпукло-изогнутый продольный участок 23.

Во время процесса прядения в питающий узел 17 подается волокнистая лента (не показана), которая разделяется на отдельные волокна 18. Так как при работе устройства воздух отсасывается из внутреннего пространства корпуса 1, то благодаря этому откосу создается воздушный поток, который тангенциально в направлении вращения прядильной камеры 2 поступает в корпус 11. При этом воздушный поток приводится в винтообразное движение, причем этот воздушный поток одновременно имеет осевую составляющую движения вдоль внутренней поверхности 14. Волокна 18 захватываются воздушным потоком и перемещаются таким образом, что они в вытянутом состоянии движутся одним концом вперед. Во время винтообразного движения воздушного потока на волокна 18 начинают действовать центробежные силы и волокна 18 попадают в пограничный слой у внутренней поверхности 14. Так как внутренняя поверхность 14 расширяется в направлении к прядильной камере 2, то центробежные силы создают осевое усиление, которое способствует тому, что волокна 18 движутся вдоль внутренней поверхности 14 в направлении прядильной камеры 2. Эта осевая составляющая центробежной силы оказывает, в первую очередь, воздействие на передние концы волокон 28, так что волокна во время их перемещения становятся натянутыми и вытянутыми.

Воздушный поток, перемещающий волокна, благодаря своему направлению с помощью расходящейся внутренней поверхности 14 движется также в направлении осевой составляющей центробежной силы, которая воздействует на волокна 18. Таким образом, контроль над волокнами 18 никогда не теряется. Не происходит никакого неконтролируемого проскальзывания волокон и они благодаря воздушному потоку всегда остаются в таком разъединенном состоянии, которое необходимо для их дальнейшей обработки, и получают нужное направление движения.

Воздушный поток, перемещающий волокна, у выхода из корпуса 11 находится во вращательном движении, так что на волокна воздействует радиальная составляющая центробежных сил. При этом передний конец каждого волокна на выходе из корпуса 11 передается на движущуюся с высокой скоростью поверхность скольжения 6 прядильной камеры, в то время как воздух выходит через щель между открытым краем 5 прядильной камеры 2 и корпусом 11 и через воздушный трубопровод 8. Скорости выбирают такими, чтобы окружная скорость поверхности скольжения 6 прядильной камеры 2 в любом случае была больше, чем скорость волокон в этом направлении. Таким образом, благодаря трению волокон по поверхности скольжения 6 передний конец волокон 18 захватывается, в то время как задний конец волокон 18 центробежной силой прижимается к внутренней стенке 14. Это приводит к дальнейшему растяжению волокон перед их подачей на сборный желоб 4 прядильной камеры 2 и их впряданием в конец пряжи9.

Волокна при выходе из корпуса 11 распределяются по всему его периметру и попадают на одну и ту же линию по высоте и относительно плоскости, проходящей через сборный желоб 4 прядильной камеры 2, на ее поверхность скольжения 6. Оказалось, что такое отложение волокон на одну и ту же линию по высоте прядильной камеры 2 приводит к особенно хорошим результатам по качеству пряжи, например, прочности на разрыв, упругости и равномерности.

Предлагаемое устройство можно преобразовать различными способами, заменяя отдельные признаки эквивалентными или применяя их в других комбинациях. При этом также неважно, каким образом получают в отдельных случаях воздушный поток, транспортирующий волокна 18. Так, например, его можно получить с помощью источника низкого давления или же с помощью самой прядильной камеры 2. В первом случае корпус 1 подсоединяют к источнику низкого давления. Источник низкого давления может, однако, отводить транспортирующий воздух непосредственно из прядильной камеры 2, например, через полый вал 3 прядильной камеры 2 или через всасывающий канал, входящий в прядильную камеру 2 через крышку 7 (через корпус 11). Во втором случае предусмотрены равномерно распределенные по окружности прядильной камеры 2 вентиляционные отверстия, которые благодаря ее вращению способствуют созданию в ней пониженного давления. Важным для обоих случаев является то, что этот воздушный поток подается во внутрь прядильной камеры 2 через корпус 11.

Если прядильная камера 2 имеет вентиляционные отверстия и сама производит пониженное давление при прядении благодаря ее вращению, то можно также предусмотреть, чтобы через щель между корпусом 11 и прядильной камерой 2 воздух проникал внутрь прядильной камеры 2. Если прядильная камера 2 расположена в закрытом корпусе (не показан), то введенный в прядильную камеру 2 через щель воздух может быть воздухом, который прежде вышел из прядильной камеры 2 через ее вентиляционные отверстия благодаря ее вращению. Если камера, окруженная корпусом, разделена, то альтернативно можно предусмотреть, чтобы воздушный поток, выходящий из прядильной камеры 2 через вентиляционные отверстия, отводился из корпуса через первую камеру, в то время как другой воздушный поток вводится в прядильную камеру 2 через вторую камеру и щель. На всякий случай следует позаботиться о том, чтобы воздух, подаваемый дополнительно в прядильную камеру 2 через корпус 11,снова отводился из нее. По меньшей мере, в том случае, если выходящий из прядильной камеры 2 через вентиляционные отверстия воздух снова попадает в прядильную камеру 2, следует предусмотреть дополнительный отсос. Он может быть подсоединен, например, к полому валу 3 прядильной камеры 2, причем в этом случае трубка 10 для отвода пряжи 4 предпочтительно вдается в прядильную камеру через внутреннее пространство корпуса 11.

В показанном варианте выполнения корпус 11 входит в прядильную камеру 2. Если через щель между прядильной камерой 2 и корпусом 11 направляется воздух внутрь прядильной камеры, то при некоторых обстоятельствах от перекрытия корпуса 11 можно отказаться, так как благодаря входящему в прядильную камеру воздуху исключаются потери волокна. За счет относительного расположения выходного отверстия 12 корпуса 11 и открытого края 5 прядильной камеры 2 можно воздействовать на ориентацию входящего в прядильную камеру 2 воздуха и тем самым на укладку отдельных волокон на поверхность скольжения 6 прядильной камеры 2.

Необязательно выполнять вал 3 прядильной камеры 2 полым, так как пряжевыводная трубка 10 в отличие от показанного варианта выполнения может проводиться также через крышку 7 (и корпус 11).

Если в корпусе 11 находится отсасывающий канал (не показан) или пряжевыводная трубка 10, то этот отсасывающий канал или эта пряжевыводная трубка 10 могут располагаться в корпусе (не показан), который в достаточной степени подогнан к внутреннему контуру корпуса 11.

Согласно варианту выполнения устройства (фиг. 1) предусмотрено, что корпус 11 встроен в крышку 7. Это благоприятствует особенно ощутимому выигрышу в изготовлении. Если же для подгонки к различным условиям прядения нужно использовать разные направляющие корпуса 11, то преимущественно может состоять в том, что этот корпус 11 крепится на крышке 7 с возможностью замены. При этом снова возможны различные конструктивные варианты в зависимости от формы крышки 7 и т.д. Так, например, корпус 11 может насаживаться на сторону крышки 7, обращенную к прядильной камере 2. Если корпус 11 имеет больший осевой размер, то можно в крышке 7 выполнить выемку, в которую вставляется корпус 11. Таким образом, корпус 11 можно заменять простым способом и независимо от крышки 7 на такой корпус 11, который подходит к применяемой в этом случае прядильной камере 2. Можно также сменить корпус 11 при его износе, не заменяя при этом крышку 7.

Если, как это показано на фиг. 3 5, корпус 11 имеет несколько продольных участков 19 и 20 или 21 и 22 или 21, 23 и 22, то необязательно менять корпус 11 в комплекте. В зависимости от причин замены может быть достаточным, если заменяется лишь продольный участок 20 или 22, обращенный к прядильной камере 2, в то время как обратный прядильной камере 2 продольный участок 19 или 21 не заменяют. В корпусе 11 с тремя или более продольными участками можно заменять средний продольный участок 23 или средние участки вместе, если это целесообразно. Соответственно, следует в этом случае разделить корпус 11 по меньшей мере на две части, из которых на одной выполнен по меньшей мере продольный участок 19 или 21 с выходным отверстием 15 корпуса 11 и замене может не подлежать, в то время как другая часть имеет по меньшей мере продольный участок 20 или 22 и является съемной и заменяемой.

Такая возможность замены корпуса 11 с волокнонаправляющей поверхностью 14 особенно имеет преимущества в том случае, если применяются прядильные камеры 2 с различными диаметрами. Для того чтобы не изменять расстояние между питающим узлом 17 и прядильной камерой 2 или его положение относительно нее (или наоборот), предусмотрено, что продольный участок 19 или 21 корпуса 11 независимо от конструкции или размеров прядильной камеры 2 остается одинаковым. Таким образом, геометрические соотношения между питающим узлом 17 и питающим каналом 16 для волокон также неизменны. Для подгонки к преобразованной форме прядильной камеры или ее размеру продольный участок 20 или 22 и, возможно, установленный перед ним продольный участок 23 или несколько установленных в промежутке участков) с соответственно измененным углом расхождения W1 заменяются таким образом, чтобы корпус 11 в каждом случае заканчивался в непосредственной близости от поверхности скольжения 6 прядильной камеры 2.

Реферат

Использование: текстильная промышленность, безверетенное прядение. Сущность изобретения: устройство для подачи волокон в сборный желоб прядильной камеры безверетенного прядения содержит корпус с внутренней волокнонаправляющей поверхностью, установленный соосно прядильной камере, закрытой крышкой, и входящий в прядильную камеру. Внутренняя волокнонаправляющая поверхность корпуса выполнена расширяющейся с углом расхождения, увеличивающимся в направлении к прядильной камере. Корпус установлен неподвижно в крышке прядильной камеры. Тангенциально относительно внутренней волокнонаправляющей поверхности расположен питающий канал для волокон, выходное отверстие которого выполнено на внутренней волокнонаправляющей поверхности корпуса. 11 з.п. ф-лы, 5 ил.

Комментарии