Экологически безопасный поверхностно обработанный стальной лист для электронных компонентов с прекрасными смачиваемостью припоем, стойкостью к образованию усов и постоянством внешнего вида во времени, а также способ его производства - RU2391445C2

Код документа: RU2391445C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к поверхностно обработанному стальному листу для электронных компонентов электротехнических изделий с прекрасными паяемостью, стойкостью к образованию усов и постоянством внешнего вида при старении, не содержащему в составе свинца, шестивалентного хрома или других экологически вредных веществ, и к способу производства такого листа.

Уровень техники

Обычно для электронных компонентов электротехнических изделий применяют поверхностно обработанный стальной лист, обладающий прекрасной смачиваемостью припоем, и при этом поверхностно обработанный стальной лист имеет нанесенный Sn слой от 8,4 до 11,2 г/м2 на поверхности стального листа (называемого далее «белой жестью от #75 до #100»). В связи с тем, что в последнее время размеры электротехнических изделий стали меньше и пространство между электронными компонентами оказывается суженным, в результате чего белая жесть создает проблемы прямых коротких замыканий, разрушения изоляционного слоя и т.п. из-за нитевидных монокристаллов (усов), вырастающих на жестяном слое, то лист с оловянным покрытием, или луженый стальной лист, на котором не вырастают усы, стал главным объектом внимания. Для предотвращения появления усов в прошлом предлагались способы покрытия сплавом (прошедшая экспертизу патентная публикация JP №58-2598, не прошедшая экспертизу патентная публикация JP №49-129 и т.д.) и дообработка после нанесения покрытия (прошедшая экспертизу патентная публикация JP №56-47955, прошедшая экспертизу патентная публикация JP №56-47956, не прошедшая экспертизу патентная публикация JP №59-143089, не прошедшая экспертизу патентная публикация JP №62-77481). Кроме того, был выпущен на рынок поверхностно обработанный стальной лист с улучшенной паяемостью благодаря оптимизации состава сплава и обработанному хроматом слою (не прошедшая экспертизу патентная публикация JP №2-270970 и не прошедшая экспертизу патентная публикация JP №3-183796).

В последние годы законодательство против вредных веществ, воздействующих на окружающую среду, было ужесточено в связи с глобальными экологическими проблемами и, в частности, объектом законодательства оказались шестивалентный хром и свинец. Таким образом, после свинцово-оловянного припоя существует настоятельная потребность в альтернативных материалах для изготовления стального листа с покрытием, не содержащим ни свинца, ни шестивалентного хрома.

В не прошедшей экспертизу патентной публикации JP №2002-249885 раскрывается замена хроматированного слоя P+Mg слоем. В не прошедшей экспертизу патентной публикации JP №2002-256481, не прошедшей экспертизу патентной публикации JP №2003-253469 и не прошедшей экспертизу патентной публикации JP №2003-253470 предлагается устранение хроматированного слоя или применение фосфатного слоя, в не прошедшей экспертизу патентной публикации JP №2003-105587 предлагается замена хроматированного слоя V-содержащим слоем и в не прошедшей экспертизу патентной публикации JP №2003-213454, не прошедшей экспертизу патентной публикации JP №2003-2204243 и не прошедшей экспертизу патентной публикации JP №2004-218051 предлагается замена хроматированного слоя слоем органической смолы. Некоторые из них в настоящее время используют в промышленном масштабе.

Как описано выше, существует большая потребность в экологически безопасном поверхностно обработанном стальном листе для электронных компонентов с прекрасными смачиваемостью припоем и стойкостью к образованию усов.

Раскрытие изобретения

Настоящее изобретение предлагает поверхностно обработанный стальной лист для электронных компонентов, который не содержит вредных веществ, воздействующих на окружающую среду, таких как свинец и шестивалентный хром, обладает способностью смачиваться припоем и стойкостью к образованию усов, а также обладает постоянством внешнего вида поверхности.

Далее настоящее изобретение описывается в деталях. Настоящим изобретением является поверхностно обработанный стальной лист, способный обеспечить хорошую стойкость к образованию усов и хорошие антикоррозийные свойства, которые были проблемными в белой жести, обеспечивая при этом более высокую смачиваемость припоем после ретортной обработки по сравнению с освинцованной жестью, применяемой для электронных компонентов, которые в настоящее время паяют погружением в ванну с расплавленным припоем на короткий промежуток времени. Эти цели достигаются созданием поверхностно обработанного стального листа для электронных компонентов, состоящего из стального листа или никелированного стального листа, покрытого Sn и Zn и затем подвергнутого обработке термодиффузией или покрытого Sn-Zn сплавом с образованием слоя Sn-Zn сплава, где нанесенное количество слоя Sn-Zn сплава и весовое отношение Zn/Sn являются заданными и, кроме того, традиционный хроматный слой заменятся неорганическим покрытием, в основном состоящим из фосфорной кислоты-цинка-магния.

Таким образом, настоящее изобретение представляет собой экологически безопасный поверхностно обработанный стальной лист для электронных компонентов с прекрасными смачиваемостью припоем, стойкостью к образованию усов и постоянством внешнего вида при старении, включающий в себя стальной лист или никелированный стальной лист, покрытый Sn и Zn и затем подвергнутый обработке термодиффузией или покрытый Sn-Zn сплавом с образованием слоя Sn-Zn сплава, причем указанный поверхностно обработанный стальной лист для электронных компонентов отличается тем, что упомянутый слой Sn-Zn сплава наносится в количестве 3 г/м2 или более, слой Sn-Zn сплава имеет весовое отношение Zn/Sn от 0,001 до 0,1, более предпочтительно от 0,001 до 0,01, и этот слой Sn-Zn сплава имеет неорганическое покрытие, состоящее в основном из фосфорной кислоты-цинка-магния, при количестве нанесенного P+Zn+Mg от 0,1 до 100 г/м2, более предпочтительно от 0,1 до 10 г/м2.

Способ производства такого поверхностно обработанного стального листа для электронных компонентов отличается нанесением на стальной лист или никелированный стальной лист покрытия из Sn и Zn с последующей обработкой термодиффузией или нанесением покрытия Sn-Zn сплава с образованием слоя Sn-Zn сплава, после чего лист без удаления с его поверхности слоя оксида цинка погружают в раствор дифосфата магния при температуре от 30 до 70°С и затем немедленно промывают лист и сушат его при 170°С или более низкой температуре, более предпочтительно устанавливая температуру операции погружения в раствор дифосфата магния от 50 до 70°С и устанавливая температуру сушки после последующей промывки равной 100°С или ниже.

Поверхностно обработанный стальной лист настоящего изобретения обладает прекрасными характеристиками в отношении смачиваемости припоем, стойкости к образованию усов и постоянству внешнего вида при старении в случае применения для электронных компонентов. Настоящее изобретение создает возможность для создания экологически безопасного поверхностно обработанного стального листа для электронных компонентов.

Краткое описание чертежей

Фиг.1 - вид, показывающий структуру поверхностного слоя поперечного сечения слоев изделия настоящего изобретения.

Фиг.2 - вид, показывающий зависимость смачиваемости припоем от количества P+Zn+Mg нанесенной неорганической пленки и весового отношения Zn/Sn в слое Sn-Zn сплава.

Фиг.3 - вид, показывающий зависимость изменения внешнего вида от количества P+Zn+Mg нанесенной неорганической пленки и весового отношения Zn/Sn в слое Sn-Zn сплава.

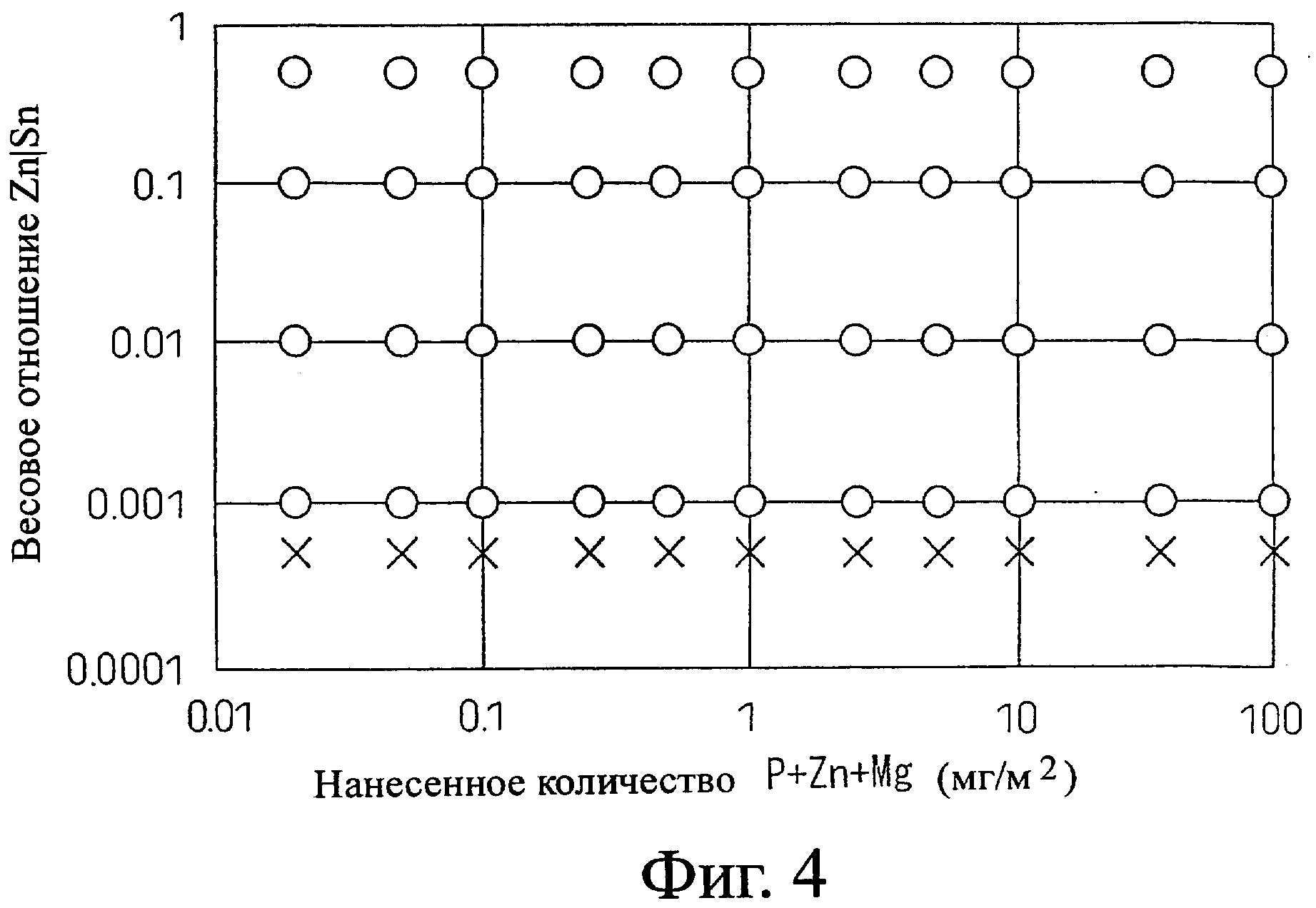

Фиг.4 - вид, показывающий зависимость характеристики стойкости к образованию усов от количества P+Zn+Mg нанесенной неорганической пленки и весового отношения Zn/Sn в слое Sn-Zn сплава.

Осуществление изобретения

Ниже дается объяснение пределов ограничения настоящего изобретения.

На фиг.1 показана структура поверхностного слоя поперечного сечения слоев поверхностно обработанного стального листа настоящего изобретения. На этой фигуре цифра 1 обозначает слой Sn-Zn сплава на стальном листе (не показан) или слой Sn-Zn сплава на поверхностном слое поверхностно обработанного слоя, имеющего слой нанесенного Ni или диффузионный Fe-Ni слой (не показан) на граничной поверхности стального листа, а 2 обозначает неорганическое покрытие, состоящее в основном из фосфорной кислоты-цинка-магния (отличительная особенность настоящего изобретения) на слое Sn-Zn сплава. Слой Sn-Zn сплава представляет собой слой, составляющий основу настоящего изобретения, а его нанесенное количество с точки зрения требований к смачиваемости припоем и стойкости к образованию усов должно быть по меньшей мере равным 3,0 г/м2 или более. Верхний предел в настоящем изобретении строго не определен, но, исходя из соображений себестоимости, типично значение 50 г/м2.

В качестве способов образования слоя Sn-Zn сплава в дополнение к электролитическому нанесению Sn и Zn с последующим проведением операции термической диффузии существуют способ непосредственного нанесения на стальной лист Sn-Zn сплава и способ погружения стального листа в ванну с расплавом Sn-Zn, в частности способ горячего погружения. Кроме того, при использовании в качестве указанного стального листа в трех указанных выше способах никелированной основы стального листа, как это раскрыто в не прошедшей экспертизу патентной публикации JP №2-270970, не прошедшей экспертизу патентной публикации JP №3-183796, можно образовывать слой нанесенного Ni или диффузионный Fe-Ni слой на каждой из граничных поверхностей стального листа и Sn-Zn сплав на поверхностном слое. Настоящее изобретение не ограничивает в какой бы то ни было степени способ образования слоя Sn-Zn сплава. При образовании подслоя нанесенного Ni, когда слой Sn-Zn сплава является тонким, слой Sn-Zn сплава становится равномерным, что улучшает антикоррозийные свойства.

Далее, существуют ограничения в отношении весового отношения Zn/Sn в слое Sn-Zn сплава и неорганического покрытия, в основном состоящего из фосфорной кислоты-цинка-магния. При образовании на слое Sn-Zn сплава с нанесенным количеством 3 г/м2или более и весовым отношением Zn/Sn, равным 0,01 или ниже неорганического покрытия, в основном состоящего из фосфорной кислоты-цинка-магния, при нанесенном количестве P+Zn+Mg, равном от 0,1 до 100 мг/м2, появляется возможность подавления роста оксидной пленки после операции ускоренной обработки, такой как ретортная обработка, и обеспечения прекрасной смачиваемости припоем (фиг.2) и постоянства внешнего вида поверхности (фиг.3). Кроме того, при установлении нижнего предела весового отношения Zn/Sn не ниже 0,001 появляется возможность обеспечить хорошую стойкость к образованию усов, как это можно видеть на фиг.4.

На фиг.2 показаны зависимости смачиваемости припоем от нанесенного количества P+Zn+Mg неорганического покрытия, в основном состоящего из фосфорной кислоты-цинка-магния, поверхностного слоя и весового отношения Zn/Sn в слое Sn-Zn сплава, когда нанесенное количество слоя Sn-Zn сплава составляет от 5,0 до 20,0 г/м2. В этом случае смачиваемость припоем оценивают с помощью устройства, регистрирующего искажения мениска припоя при старении с использованием в качестве припоя бессвинцового Sn-Ar припоя и в качестве флюса двух типов флюсов - неактивного типа и активного типа и измерением смачиваемости после того, как два испытуемых образца будут подвергнуты ускоренной обработке в течение 8 час в реторте при 105°С. Результаты оценки выражены символом «О», когда время пайки (нулевое время контакта) находится в пределах 3 с с неактивным флюсом, «□», когда это время находится в пределах 3 с с активным флюсом, и «x», когда это время не меньше 3 с с активным флюсом. Как показано на фигуре, диапазон, в котором смачиваемость припоем не меньше 3 с, определяется весовым отношением Zn/Sn, равным 0,1 или меньше, и нанесенным количеством P+Zn+Mg, равным 0,1 г/м2 или больше, в частности весовым отношением Zn/Sn, равным 0,01 или меньше, и нанесенным количеством P+Zn+Mg от 0,1 до 10 г/м2, причем исключительно хорошую смачиваемость получают даже с неактивным флюсом. Что касается верхнего предела, было подтверждено, что имеется тенденция к замедлению смачиваемости при превышении 100 мг/м2. Следовательно, наносимое количество P+Zn+Mg ограничено не более чем 100 мг/м2. В случае неактивного флюса предпочтительное количество не превышает 10 мг/м2.

На фиг.3 показаны результаты, касающиеся весового отношения Zn/Sn в слое Sn-Zn сплава и показателя изменения внешнего вида до и после теста на влагоустойчивость (результаты получены с помощью измерителя разницы в окраске: увеличение значения b*). Увеличение значения b* до и после теста на влагоустойчивость менее чем на 1,0 оценивается как «О», от 1,0 до менее 2,0 как «Δ» и 2,0 или более как «х». Как следует из фиг.3, в пределах нанесенного количества P+Zn+Mg неорганического покрытия от 0,1 до 100 мг/м2 при весовом отношении Zn/Sn, равном 0,01 или меньше, почти никаких изменений в окраске не наблюдается, вследствие чего испытуемый образец оценивается как «О». Если это отношение составляет от более чем 0,01 и до 0,1, разница в окраске подтверждается, вследствие чего испытуемый образец оценивается как «Δ». Если же эта разница превышает 0,1, испытуемый образец оценивается как «х».

На фиг.4 показан результат, касающийся зависимости характеристики стойкости к образованию усов от весового отношения Zn/Sn в слое Sn-Zn сплава. Тест для оценки характеристики стойкости к образованию усов проводили, подвергая испытуемые образцы сгибанию на 90° и обработке на выпучивание с последующим старением в течение 3 месяцев в атмосфере с температурой 60°С и относительной влажностью 90%, проводимом аналогично проведению теста на влагостойкость. Саму оценку осуществляли с помощью визуального наблюдения и сканирующего электронного микроскопа. Результаты оценки выражали в виде «О», когда частота усов была менее 100 µм, и в виде «х», когда эта частота была не менее 100 µm. Как следует из фиг.4 касательно характеристики стойкости к образованию усов, частота усов меньше 100 µм, когда весовое отношение Zn/Sn не ниже 0,001 вне зависимости от нанесенного количества P+Zn+Mg неорганического покрытия.

Из приведенных выше результатов следует, что диапазон весового отношения Zn/Sn ограничен значением до не менее чем 0,001 с точки зрения характеристики стойкости к образованию усов, не более чем 0,1 с точки зрения смачиваемости припоем с активным флюсом, и не более чем 0,01 с точки зрения смачиваемости припоем с неактивным флюсом. Диапазон нанесенного количества P+Zn+Mg неорганического покрытия ограничен значениями от 0,1 до 100 мг/м2 (с неактивным флюсом предпочтительно до 10 мг/м2).

Далее будет разъяснено ограничение в настоящем изобретении способа получения неорганического покрытия, в основном состоящего из фосфорной кислоты-цинка-магния.

В не прошедшей экспертизу патентной публикации JP №2002-249885 предложен поверхностно обработанный стальной лист, образованный с неорганическим покрытием, в основном состоящим из фосфата магния поверх слоя Sn-Zn сплава. В этом случае, однако, как это показано в примерах, раскрыт способ образования слоя Sn-Zn сплава с последующими обработкой листа серной кислотой и погружением в раствор дифосфата магния. В результате удаления этим путем с помощью серной кислоты пленки оксида цинка на слое Sn-Zn сплава раствор дифосфата магния не будет реагировать с цинком и, следовательно, образуется неорганическое покрытие, состоящее в основном из фосфата магния. Однако в настоящем изобретении без удаления пленки оксида цинка на слое Sn-Zn сплава и при осуществлении прямой реакции оксида цинка из пленки оксида цинка с раствором дифосфата магния образуется неорганическое покрытие, состоящее в основном из фосфорной кислоты-цинка-магния. В результате этого получают плотное стойкое (не растворимое в воде) покрытие. Противоокислительное действие может быть сохранено даже при нижнем пределе, равном 0,1 мг/м2. Кроме того, после погружения листа в производственном процессе в раствор дифосфата магния лист может быть подвергнут промывке. В конфигурациях линии непрерывной обработки существующие в настоящее время операции промывки и сушки могут быть оставлены без изменения.

Чтобы избежать ненужных проблем, концентрация раствора для обработки, т.е. раствора дифосфата магния, должна быть в пределах от 1 до 100 г/л, более предпочтительно от 10 до 50 г/л. При этом неизбежно привносимые фосфорная кислота, серная кислота и другие соли дифосфорной кислоты (Na, Са, Al, NH4 и т.д.) в существенной степени не ограничены.

Что касается температуры раствора для обработки, она оказывает решающее влияние на прямую реакцию между оксидом цинка пленки оксида цинка на слое Sn-Zn сплава и раствором дифосфата магния, в связи с чем предпочтительна более высокая температура. Для завершения реакции в течение короткого времени (10 секунд или меньше) на линии непрерывной обработки необходима температура 30°С или выше. Более предпочтительна температура 50°С или выше, обеспечивающая быструю гомогенную реакцию. Верхним пределом является температура 70°С или ниже, при которой объем испарения раствора становится значительным.

Что касается способа обработки, предпочтительным является погружение. Возможен также и электролиз, но при этом повышается себестоимость и затрудняется контроль плотности тока, так как наносимое количество чрезвычайно невелико. В этом случае имеет место множество практических проблем.

Что касается следующей за обработкой операции промывки и сушки, она такая же, как и при непрерывной обработке обычного стального листа. С точки зрения стабильности покрытия, температура сушки должна быть 170°С или ниже. Если температура выше 170°С, количество гидратов в покрытии будут уменьшаться и сцепление с покрытием будет ослабевать. Таким образом, верхний предел температуры сушки равен 170°С и, более предпочтительно, как правило, 100°С или ниже.

ПРИМЕРЫ

Далее настоящее изобретение будет излагаться на основе приведенных ниже примеров. Оценочные результаты характеристик в этих примерах с детализированным варьированием условий, а также сравнительные примеры собраны в таблице 1.

Пример 1

Листы холоднокатаной низкоуглеродистой стали, изготовленные с использованием проводимых обычным образом холодной прокатки и отжига, подвергают обычному обезжириванию и травлению, после чего производят, в указанном порядке, никелирование в условиях операции, указанных в пункте (1), нанесение олова в условиях операции, указанных в пункте (2), и цинкование в условиях операции, указанных в пункте (3). Далее стальные листы подвергают термообработке при температуре поверхности стальных листов от 250 до 350°С в течение не менее 0,5 с в атмосфере с использованием способа электронагрева, вслед за чем на поверхности образуют покрытие Sn-Zn сплава. После этого формуют стальные листы с неорганическим покрытием, в основном состоящим из фосфорной кислоты-цинка-магния в условиях, указанных в пункте (4), и затем подвергают листы различным оценочным тестам.

(1) Никелирование

(1) Состав ванны

NiSO4·7H2O: от 200 до 300 г/л

H2SO4: от 0 до 50 г/л

Н3ВО3: 40 г/л

(ii) Условия нанесения покрытия

Температура ванны: от 40 до 50°С

Плотность тока: от 5 до 30 А/дм2

(2) Нанесение олова

(i) Состав ванны

Сульфат олова: от 20 до 30 г/л

Фенолсульфоновая кислота: от 20 до 30 г/л

Этоксилированная α-нафтолсульфокислота: от 2 до 3 г/л

(ii) Условия нанесения покрытия

Температура ванны: от 35 до 45°С

Плотность тока: от 2 до 30 А/дм2

(3) Цинкование

(i) Состав ванны

Ионы двухвалентного Zn: от 60 до 120 г/л

Фенолсульфоновая кислота: от 50 до 150 г/л

Этоксилированный α-нафтол: от 2 до 7 г/л

(ii) Условия нанесения покрытия

Температура ванны: от 40 до 50°С

Плотность тока: от 5 до 30 А/дм2

(4) Операция образования слоя фосфорная кислота-цинк-магний

(i) Состав ванны

Водный раствор дифосфата магния: от 1 до 20 г/л

(ii) Условия обработки

Температура ванны: от 60 до 70°С

(погружение на 1-5 с)

(iii) Промывка

Нормальная температура (погружение на 1-5 с)

(iv) Сушка

100°С (5 с)

Пример 2

Листы холоднокатаной низкоуглеродистой стали, изготовленные с использованием проводимых обычным образом холодной прокатки и отжига, подвергают обычному обезжириванию и травлению, после чего производят, в указанном порядке, никелирование в условиях операции, указанных в пункте (1) примера 1, и нанесению Sn-Zn сплава в условиях обработки, указанных в приведенном ниже пункте (5), вслед за чем подвергают операции нанесения неорганического покрытия, в основном состоящего из фосфорной кислоты-цинка-магния в условиях, указанных в пункте (4) примера 1 и затем различным оценочных тестам.

(5) Нанесение Sn-Zn сплава методом горячего погружения

(i) Состав ванны

Sn-Zn сплав (весовое отношение Zn/Sn от 0,001 до 0,1)

(ii) Условия нанесения покрытия

Температура ванны: от 250 до 300°С

Время погружения: 1 секунда

Количество покрытия: от 30 до 40 г/м2 (контроль по зачистке).

Пример 3

Листы холоднокатаной низкоуглеродистой стали, изготовленные с использованием проводимых обычным образом холодной прокатки и отжига, подвергают обычному обезжириванию и травлению, после чего производят, в указанном порядке, никелирование в условиях операции, указанных в пункте (1) примера 1, и нанесению Sn-Zn сплава в условиях обработки, указанных в пункте (6), после чего подвергают обработке для нанесения неорганического покрытия, в основном состоящего из фосфорной кислоты-цинка-магния в условиях, указанных в пункте (4) примера 1 и затем различным оценочным тестам.

(6) Нанесение Sn-Zn сплава электроосаждением

(i) Состав ванны

Алканолсульфоновая кислота: от 10 до 200 г/л

Ионы двухвалентного цинка: от 1 до 50 г/л

Ионы двухвалентного олова: от 100 до 500 г/л

(ii) Условия нанесения покрытия

Температура ванны: от 50 до 60°С

Плотность тока: от 10 до 200 А/дм2

Сравнительный пример 1-1

Сравнительный пример был выполнен с применением вместо обработки, указанной в пункте (4) примера 1, хроматной обработки в условиях, указанных в приведенном ниже пункте (7), при тех же прочих условиях, что и в примере 1.

(7) Хроматная обработка

(i) Состав ванны

CrO3: от 50 до 100 г/л

Температура ванны: от 40 до 50°С (погружение на 5 с)

Сравнительный пример 1-2

Сравнительный пример выполнен без хроматной обработки, указанной в пункте (7) сравнительного примера 1-1, при прочих условиях тех же, что и в примере 1.

Сравнительный пример 1-3

Сравнительный пример выполнен с погружением в сернокислотную ванну перед обработкой, указанной в пункте (4) примера 1, и удалением пленки оксида цинка на Sn-Zn слое. Остальные условия те же, что и в примере 1. Сравнительный пример 1-4

Сравнительный пример выполнен с погружением в сернокислотную ванну перед обработкой, указанной в пункте (4) примера 1, удалением пленки оксида цинка на Sn-Zn слое и увеличением времени погружения при температуре ванны от 60 до 70°С в условиях обработки пункта (4) до 10-15 с при прочих условиях тех же, что и в примере 1.

Сравнительный пример 1-5

Сравнительный пример выполнен при температуре промывки и сушки после обработки в условиях обработки пункта (4) примера 1, равной 180°С, и прочих условиях тех же, что и в примере 1.

Сравнительный пример 1-6

Сравнительный пример выполнен при весовом отношении Zn/Sn в слое Sn-Zn сплава примера 1, равном 0,0005, и прочих условиях тех же, что и в примере 1.

Сравнительный пример 2

Полученное с помощью электроосаждения луженое листовое железо с покрытием Sn в количестве 11,2 г/м2 на каждой поверхности (называемое «белой жестью #100»).

Сравнительный пример 3

Освинцованный стальной лист с покрытием Pb в количестве 11,2 г/м2 на каждой поверхности (называемый «листом со свинцово-оловянным покрытием»).

Приведенные выше примеры согласно настоящему изобретению и сравнительные примеры были подвергнуты оценочным тестам, указанным в приведенных ниже пунктах (а)-(с), и их свойства были оценены количественно. Следует отметить, что, согласно этим примерам, количество покрытия Sn-Zn сплава (г/м2), весовое отношение Zn/Sn и нанесенное количество P+Zn+Mg в неорганическом покрытии перед их количественным оцениванием измеряли методами, указанными в приведенных ниже пунктах (1)-(3),

(a) Тест на смачиваемость припоем

Тест на смачиваемость припоем проводят с помощью прибора для регистрации искажения мениска припоя при старении (SWET-2100, производимый фирмой Tarutin Kester, Co., Ltd.) с использованием в качестве припоя бессвинцового Sn-Ag-Bi припоя (SA2515, производимого фирмой Tarutin Kester, Co., Ltd.) и в качестве флюса двух типов флюса: бесхлорного флюса (NA200, производимого фирмой Tamura Giken Co., Ltd.) и активного хлорсодержащего флюса (NS828, производимого фирмой Nihon Superior Co., Ltd.) и при этом смачиваемость измеряют после того, как испытуемые образцы будут подвергнуты ускоренной обработке в течение 8 час в реторте при 105°С. Результаты оценки выражаются символом «О», когда время пайки (нулевое время контакта) находится в пределах 3 с с неактивным флюсом, «□», когда это время находится в пределах 3 с с активным флюсом, и «х», когда это время не меньше 5 с с активным флюсом.

(b) Тест на стойкость к образованию усов

Тест на стойкость к образованию усов проводят, подвергая испытуемые образцы сгибанию на 90° и обработке на выпучивание, с последующим старением в течение 3 месяцев в атмосфере с температурой 60°С и относительной влажностью 90% как в тесте на влагостойкость. Саму оценку осуществляют с помощью визуального наблюдения и с помощью сканирующего электронного микроскопа. Результаты оценки выражают в виде «О», когда частота усов меньше 100 µм, и в виде «х», когда эта частота не меньше 1000 µм.

(с) Тест на изменение внешнего вида

Тест на изменение внешнего вида проводят путем старения испытуемого образца в течение одного месяца в атмосфере с температурой 60°С и относительной влажностью 90% как в тесте на влагостойкость. Оценку производят путем измерения величины b* с помощью измерителя разницы в окраске (производимого фирмой Minolta Camera, CR-300) и выражают разницу до и после теста, меньшую 2,0, символом «О», а равную 2,0 или более в виде «х».

<1> Нанесенное количество слоя Sn-Zn сплава (г/м2)

Массы Sn и Zn определяют с помощью спектрометра рентгеновской флюоресценции по построенным заранее массовым калибровочным кривым. Предполагается, что сумма означает нанесенное количество слоя Sn-Zn сплава.

<2> Весовое отношение Zn/Sn

Весовое отношение Zn/Sn рассчитывают на основании масс Sn и Zn, полученных тем же способом, который указан в пункте <1>.

<3> Нанесенное количество P+Zn+Mg неорганического покрытия

Массу Р определяют с помощью спектрометра рентгеновской флюоресценции по построенной заранее массовой калибровочной кривой. Массу Mg определяют с помощью атомно-адсорбционного спектрометра по массовой калибровочной кривой для раствора растворенного в кислоте поверхностного слоя. Наконец, для определения в слое количества Zn измеряют отношение интенсивностей Р и Zn в поверхностном слое с помощью электронной Оже-спектроскопии и количество Zn находят расчетом по количеству Р. Предполагается, что сумма всех этих элементов означает нанесенное количество P+Zn+Mg.

В таблице 1 показаны детали и результаты оценки характеристик примеров и сравнительных примеров. Примеры от 1-1 до 1-4 являются примерами, в которых слой Sn-Zn сплава образуется с помощью электроосаждения с последующей операцией сплавления методом термодиффузии; примеры 2-1 и 2-2 являются примерами формирования с помощью нанесения покрытия методом горячего погружения; и пример 3 является примером формирования с помощью электроосаждения сплава.

Сравнительный пример 1-1 является примером электроосаждения с последующей операцией сплавления методом термодиффузии и образованием хроматной пленки, в то время как сравнительный пример 1-2 является примером, в котором отсутствует хроматная обработка. Сравнительные примеры 1-3 и 1-4 являются примерами обработки в серной кислоте перед погружением в водный раствор дифосфата магния в примере 1-1. Сравнительный пример 1-5 является примером применения температуры сушки 180°С на стадии промывки и сушки после погружения в водный раствор дифосфата магния в примере 1-1. Сравнительный пример 1-6 является примером применения весового отношения Zn/Sn, равного 0,0005, в слое Sn-Zn сплава в примере 1-1. Сравнительные примеры 2 и 3 показывают, соответственно, случаи белой жести #100 и листа со свинцово-оловянным покрытием, которые являются обычными материалами для сравнения.

Как следует из примеров, слой, состоящий в основном из фосфорной кислоты-цинка-магния, лучше хроматной обработки в том, что касается смачиваемости припоем, не имеет проблем в отношении изменения внешнего вида при старении и обладает прекрасными свойствами, такими же или лучшими по сравнению со свойствами белой жести #100 и листа со свинцово-оловянным покрытием, которые включены в сравнительные примеры.

Реферат

Настоящее изобретение относится к поверхностно обработанному стальному листу для электронных компонентов электротехнических изделий. Поверхностно обработанный стальной лист для электронных компонентов, включающий стальной лист или никелированный стальной лист и слой Sn-Zn сплава в количестве 3 г/м2 или более, образованный нанесением на лист Sn и Zn, обработанных методом термодиффузии, или нанесением на лист Sn-Zn сплава. Слой Sn-Zn сплава имеет весовое отношение Zn/Sn, составляющее от 0,001 до 0,1. На слой Sn-Zn сплава нанесено неорганическое покрытие, в котором содержание P+Zn+Mg составляет от 0,1 до 100 мг/м2. Получается поверхностно обработанный стальной лист, обладающий прекрасными характеристиками в отношении смачиваемости припоем, стойкости к образованию усов и постоянству внешнего вида при старении в случае применения для электронных компонентов. 2 н. и 3 з.п. ф-лы, 4 ил., 1 табл.

Комментарии