Способ обработки поверхности протяженного изделия, линия и устройство для его осуществления - RU2237743C2

Код документа: RU2237743C2

Чертежи

Описание

Область техники

Изобретения относятся к технологии и технологическому оборудованию для обработки поверхности протяженного изделия материалом в жидком состоянии и могут быть использованы, в частности, для нанесения покрытий различного вида (например, металлических защитных покрытий) на протяженные изделия типа проволоки, трубы, проката или ленты погружением в расплав цинка, алюминия, их сплавов, олова, свинца и др. Изобретения могут использоваться для горячего алюминирования, цинкования или алюмоцинкования изделий из чугуна или стали (погружением в расплав), а также для нанесения, например, полимерного покрытия на проволоку и т.п.

Предшествующий уровень техники

Аналогом изобретения “Линия для непрерывного нанесения защитного металлического покрытия на стальные протяженные изделия” является линия для нанесения металлических покрытий на поверхность трубы, содержащая транспортирующие механизмы, средства нагрева, средство изгиба трубы, задающую приводную клеть, ванну для расплава и механизмы выдачи и правки трубы со средствами охлаждения. Средство изгиба трубы выполнено в виде изогнутой перфорированной трубы из коррозионно-стойкого материала, причем ее изогнутая часть расположена в ванне ниже зеркала расплава (RU №2048594).

Недостатком известной линии является то, что для погружения трубы в расплав металла требуется производить ее изгиб.

Ближайшим аналогом изобретения “Линия для непрерывного нанесения металлического покрытия на стальные протяженные изделия” является линия горячей металлизации длинномерных изделий, содержащая последовательно и соосно установленные ванны флюсования и металлизации, размещенные в них погружатели с направляющими роликами, калибрующее устройство с каналом прямоугольного сечения, охлаждающую камеру со спреерным устройством и приемно-подающий механизм. Калибрующее устройство выполнено в виде фильеры, установленной внутри ванны металлизации с возможностью перемещения в осевом направлении. Линия снабжена стабилизатором скорости и натяжения функциональных элементов, установленным перед ванной, и отклоняющим приспособлением, размещенным между погружателями и выполненным в виде вертикально установленной в продольном направлении плоской рамы с поперечными штырями с вертикальными выступами, расположенными в нижней части рамы, и роликами, установленными в верхней части рамы с возможностью вращения и проскальзывания (SU №1568562).

При нанесении металлического покрытия с использованием этой линии длинномерное изделие для погружения в ванну с расплавом подвергается изгибу и последующему выправлению, что усложняет конструкцию линии и процесс нанесения покрытия.

Аналогом изобретения “Устройство для непрерывного нанесения защитного металлического покрытия на стальные протяженные изделия” является устройство по заявке RU №98120056. Устройство содержит сосуд для размещения в нем ванны расплавленного металла покрытия, верхняя поверхность ванны имеет отверстие для прохода полосы, сообщенное с указанным сосудом, находящееся под указанной верхней поверхностью ванны и содержащее средства, позволяющие вводить в ванну указанную непрерывную полосу металла. Устройство содержит также средство для перемещения непрерывной полосы металла по траектории, проходящей через указанное отверстие для прохода полосы и через ванну. Устройство включает в себя пробку, образованную из затвердевшего металла покрытия и охватывающую полосу на участке, расположенном ниже по потоку от указанного отверстия, при этом пробка в принципе стационарна относительно полосы и содержит средство для предотвращения вытекания расплавленного металла ванны через указанное отверстие и одновременно обеспечивающее перемещение полосы по ванне. Кроме того, имеется средство для охлаждения покрытия из металла, расположенное внутри указанного сосуда ниже по потоку от указанного отверстия для образования пробки и удержания пробки во время нанесения покрытия на полосу, и средство для нагревания ванны расплавленного металла на участке, находящемся ниже по потоку от указанной пробки.

Другим аналогом является устройство для нанесения защитного покрытия на протяженные металлические изделия, содержащее ванну с нагревательными элементами и с проходным отверстием, расположенным в дне ванны, МГД-затвор, расположенный под проходным отверстием, с патрубком, частично введенным внутрь ванны через проходное отверстие. МГД-затвор выполнен в виде двух L-образных магнитопроводов с обмоткой однофазного тока в виде плоских катушек, расположенных на вертикальных стержнях магнитопровода (SU №1492759).

В этом устройстве длинномерное изделие подается в ванну с расплавом вертикально, не подвергаясь изгибу. К недостаткам этого устройства относится его сложность вследствие использования МГД-затвора.

Известны также устройства для нанесения покрытий на проволоку, ленту и т.п., в которых предусмотрено применение направляющего валка, осуществляющего погружение в расплав и перемещение протяженного изделия (см. Руководство по горячему цинкованию. - М.: Металлургия, 1975, с.376; “Металлические покрытия листовой и полосовой стали”. - М.: Металлургия, 1971, с.496).

Недостатками известных линий и устройств для нанесения защитных покрытий является то, что они снабжены стальными ваннами, имеющими большой объем и значительную открытую площадь зеркала расплава, что предопределяет большие энергозатраты на поддержание заданной температуры самого расплава.

Контакт, в частности, цинкового расплава со стальными стенками ванны и элементами погружных транспортирующих устройств приводит к растворению железа в цинке и тем самым снижает срок эксплуатации оборудования и увеличивает расход цинка.

Применение стальных ванн с погружным транспортирующим устройством исключает возможность легирования расплава алюминием. Керамические же ванны хотя и устойчивы к воздействию легированного алюминием цинкового расплава, но имеют большой объем по сравнению с металлическими. Это связано с тем, что в отличие от металлических ванн, где обогрев производится через их стенки, в керамической ванне обогрев осуществляется через зеркало расплава, что приводит к увеличению ее объема.

В аналоге - устройстве для нанесения металлического покрытия на поверхность стальной полосы по заявке RU №94041744 изделие, не меняя направления, подается вертикально в ванну с расплавом через проходной канал в днище ванны. С помощью электромагнитных сил производится удержание расплава от вытекания через канал в днище ванны. Эта сила пропорциональна статическому давлению расплавленного металла и противоположна ему по направлению. Ванна с расплавом снабжена дополнительной ванной предварительного плавления, причем объем ванны для нанесения покрытия в несколько раз меньше объема ванны предварительного плавления. Уровень расплава в ванне для нанесения покрытия регулируется за счет перемещения расплава из ванны предварительного плавления в ванну для нанесения покрытия. Ванна для предварительного плавления размещена сбоку под ванной для нанесения покрытия, а для циркуляции расплавленного покрывного материала установлены электромагнитные насосы.

Наиболее близким по технической сущности аналогом предлагаемого устройства является устройство для нанесения металлических покрытий на протяженные изделия, включающее ванну с расплавом и камеру нанесения покрытия (см. заявку Франции №7516981, кл. С 23 С 3/14, 1975 г.).

Камера нанесения покрытия в этом устройстве имеет входной и выходной каналы, через которые осуществляется перемещение изделия при нанесении покрытия. С помощью насоса расплав перемещается из ванны в камеру нанесения покрытия. Заполнение камеры осуществляется таким образом, что уровень расплава в камере устанавливается выше входного и выходного каналов. При этом расплав свободно вытекает из камеры в ванну, однако количество расплава, возвращающегося в камеру, несколько больше вытекающего из входного и выходного каналов в ванну. Это позволяет поддерживать уровень расплава в камере нанесения покрытия выше входного и выходного каналов.

Недостатком этой установки является то, что подача расплава из ванны в камеру осуществляется с помощью погружного насоса, что значительно снижает показатели надежности, предъявляемые к промышленному оборудованию. Непрерывная циркуляция расплава приводит к быстрому изнашиванию каналов, а сам расплав загрязняется материалами, из которых изготовлены каналы, что приводит к ухудшению условий формирования покрытия, а следовательно, к снижению его качества.

Раскрытие изобретений

В предлагаемых изобретениях обработка поверхности, например нанесение покрытия на поверхность изделия, осуществляется при его горизонтальном транспортировании через расплав алюминия, цинка или их сплавов, расплав других материалов (металлических или неметаллических), через жидкое красящее вещество, флюс, раствор органических или неорганических веществ и др. В качестве изделия могут выступать проволока, пруток, нить, полоса, прокат, труба (наружное покрытие) и другие протяженные изделия.

Изобретения направлены на повышение надежности работы линии и входящего в нее устройства для обработки поверхности, например непрерывного нанесения покрытий, на увеличение долговечности оборудования и на повышение производительности. Повышение надежности и долговечности линии и устройства обеспечивается за счет упрощения их конструкции.

Предлагаемые изобретения позволяют упростить способ, конструкцию линии и устройства для обработки поверхности (нанесения покрытия) и упростить техническое обслуживание, исключить деформацию изделий при их обработке за счет того, что изделие перемещается прямолинейно, без изгиба. Прямолинейное перемещение обеспечивается за счет простого и надежного удержания материала, которым обрабатывают изделие (раствора, расплава), от вытекания через входной и выходной каналы.

Изобретения обеспечивают повышение качества получаемого покрытия или качества обработанной поверхности изделия вследствие того, что режимы, предлагаемые в изобретении, позволяют обеспечить как спокойное состояние материала, находящегося в устройстве для обработки поверхности изделия (например, при алюминировании), так и его перемешивание с регулируемой степенью интенсивности (например, при флюсовании) при исключении вытекания его наружу.

Достижение указанных результатов и устранение указанных выше недостатков аналогов реализуется за счет того, что обработка поверхности или нанесение покрытия на протяженное изделие, такое как проволока, пруток, прокат, полоса (лента), труба, производится при прямолинейном (без изгиба) перемещении протяженного длинномерного изделия через устройство для нанесения покрытия, в котором находится жидкость (раствор, расплав). Жидкость представляет собой, например, расплав металла - алюминия, цинка, их сплавов и др., или расплав полимерного материала, или раствор органического или неорганического вещества и т.д.

Устройство для обработки поверхности изделия, в частности, для нанесения покрытия включает в себя ванну с жидкостью, например расплавом металла покрытия, и расположенную выше ванны камеру нанесения покрытия с входным и выходным отверстиями и заборным вертикальным каналом, погруженным в расплав, находящийся в ванне. Для подъема расплава из ванны по вертикальному каналу в камеру нанесения покрытия создают избыточное давление в ванне и разрежение в камере нанесения покрытия. Перепад давлений в полостях над поверхностью расплава камеры и над поверхностью расплава в ванне таков, что уровень расплава располагается выше входного и выходного отверстий камеры. Создание разрежения в камере нанесения покрытия выполняет одновременно и другую роль, а именно служит для предотвращения вытекания расплава из камеры для нанесения покрытия. При этом должно быть соблюдено следующее условие:

Pат ≥P1+Pм.ст.,

где Рат - атмосферное давление;

P1 - давление в камере нанесения покрытия;

Pм.ст - давление столба расплава над нижней образующей канала.

Разность давлений Δ =Pат -(P1+Рм.ст.) в процессе нанесения покрытия поддерживают на постоянном уровне для исключения вытекания расплава и исключения прорыва атмосферного воздуха в камеру через входной и выходной каналы камеры.

Способ обработки поверхности изделия, например способ нанесения покрытия, реализуется в соответствующей технологической линии нанесения покрытия на поверхность протяженного изделия.

Линия состоит из подающего устройства, из которого изделие, подлежащее обработке, через систему направляющих роликов и правильное устройство подается в узел подготовки поверхности изделия. Узел подготовки поверхности состоит из камеры термического обезжиривания, устройства механической очистки и/или устройства предварительной подготовки поверхности изделия. Предварительная подготовка поверхности может включать в себя, в частности, флюсование или химико-термическую обработку в инертной атмосфере, содержащей водород.

Затем протяженное изделие подается в устройство для непрерывного нанесения покрытий на протяженные изделия. Это устройство, которое также является изобретением, включает в себя камеру нанесения покрытия, герметично смонтированную на ванне с расплавом. Камера нанесения покрытия и ванна заключены в корпус нагревательной печи. Камера нанесения покрытия выполнена в нижней своей части с заборным вертикальным каналом, погруженным в ванну с расплавом. Камера нанесения покрытия и ванна снабжены соответственно отводящим и подводящим каналами с патрубками для создания внутри камеры и ванны над зеркалом расплава соответственно разрежения и избыточного давления.

В боковых стенках камеры для нанесения покрытия выполнены входной и выходной каналы для пропуска обрабатываемого изделия.

В выходном канале камеры нанесения покрытия или непосредственно за ним на внешней стенке камеры нанесения покрытия располагают устройство удаления излишков расплава. Это устройство может представлять собой сальник из огнеупорного материала или МГД-съемник излишков расплава.

Из выходного канала камеры для нанесения покрытия обрабатываемое изделие поступает в камеру охлаждения, из которой охлажденное готовое изделие через транспортирующее устройство поступает в узел приема готовых изделий. Длина изделия, на которое наносится покрытие, практически не ограничена, при этом изделие не подвергается изгибу.

Линия для нанесения покрытия требует небольших, по сравнению с аналогами, производственных площадей. Это достигается за счет применения устройств подготовки поверхности и, главное, за счет использования конструкции устройства для нанесения покрытия проходного типа.

Линия может быть использована для нанесения защитных металлических покрытий на стальную проволоку, пруток, трубы (одностороннее покрытие), прокат. Кроме того, линия может быть использована на предприятиях-изготовителях гнутых профилей. В этом случае в качестве изделия, на которое наносится покрытие, используют полосовую сталь шириной, соответствующей ширине заготовки гнутого профиля. Изготовление гнутого профиля осуществляется после нанесения покрытия. В результате полученный гнутый профиль имеет покрытие по всей поверхности, включая боковые кромки. Еще одним преимуществом гнутого профиля, полученного таким образом, является то, что толщину металла основы и покрытия можно варьировать в зависимости от условий эксплуатации и заданного срока эксплуатации конструкции.

Изобретения поясняются чертежами, где

на фиг.1 изображена принципиальная схема линии непрерывного нанесения защитных металлических покрытий на стальную проволоку;

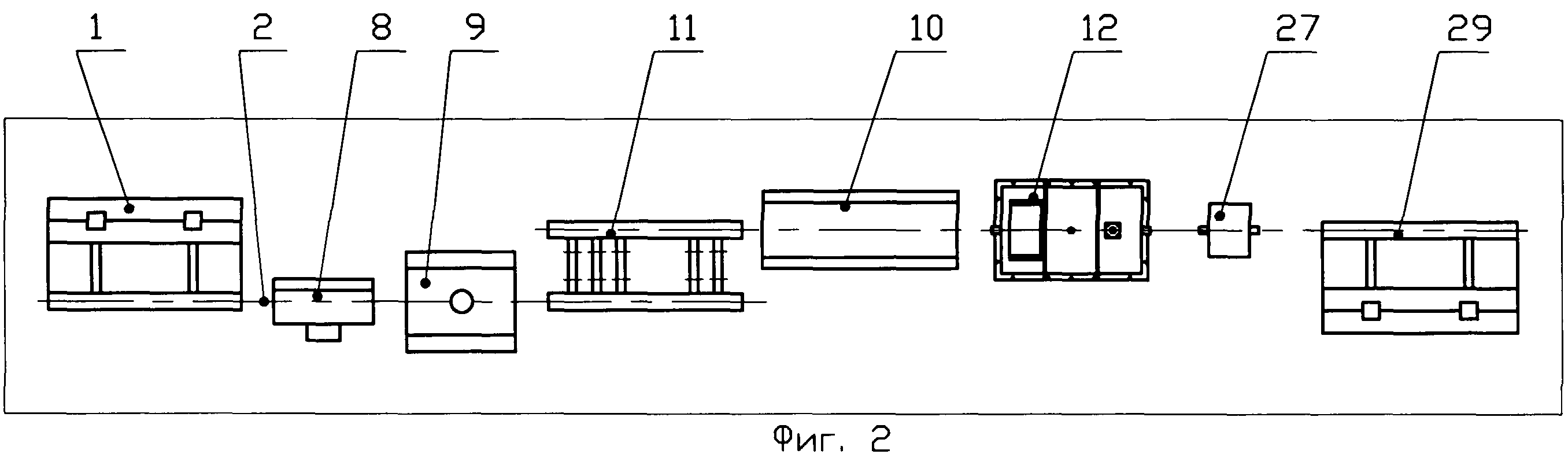

на фиг.2 изображена принципиальная схема линии непрерывного нанесения защитных металлических покрытий на стальной прокат или трубу;

на фиг.3 показан общий вид устройства непрерывного нанесения защитных металлических покрытий на стальные протяженные изделия в разрезе.

Пример осуществления изобретения

Способ обработки поверхности изделия, в частности нанесения металлического покрытия на поверхность длинномерного изделия, реализуется при работе описанных ниже технологических линий непрерывного нанесения покрытия на различные изделия.

Линия для непрерывного нанесения покрытий на проволоку (фиг.1) состоит из подающего устройства, например двухпозиционного разматывателя 1, из которого проволока 2, подлежащая обработке, через направляющие ролики 3 подается в устройство правки 5. Выпрямленная проволока 2 поступает в узел подготовки поверхности изделия.

Узел подготовки поверхности состоит из камеры термического обезжиривания 8, устройства механической очистки 9, камеры нанесения флюса 6 с камерой сушки флюса 7. Вместо камеры нанесения флюса и камеры сушки возможно применение камеры химико-термической подготовки поверхности нагревом проволоки в защитно-восстановительной атмосфере.

Устройство механической очистки 9 при условии, что оно обеспечивает надлежащую очистку поверхности изделия, может использоваться без флюсования или химико-термической обработки поверхности, в частности хороший результат дает струйно-абразивный метод очистки поверхности в потоке твердых частиц.

Непосредственно за устройством механической очистки 9 расположено транспортирующее устройство 28 с приводными роликами, обеспечивающими перемещение ее через устройство механической очистки, а также необходимое усилие натяжения проволоки.

После подготовки поверхности проволока поступает в устройство 12 для непрерывного нанесения металлических покрытий на стальные протяженные изделия, в котором осуществляется нанесение покрытия на поверхность изделия. Более подробно конструкция устройства 12 будет описана ниже.

Из выходного канала устройства 12 для нанесения покрытия обрабатываемое изделие (проволока) поступает в камеру охлаждения 27, в которой проволока с покрытием подвергается принудительному охлаждению. Охлажденная проволока поступает в устройство транспортирования и намотки проволоки в бухту, представляющее собой барабан 30, на который равномерно наматывается проволока с нанесенным на нее покрытием.

Линия для непрерывного нанесения металлических покрытий на стальную полосу - штрипс выполняется аналогично линии для проволоки. Отличие состоит в конструкции узлов намотки и транспортировки изделия.

Линия для непрерывного нанесения металлических покрытий на стальной прокат или трубу (фиг.2) имеет подающее устройство 1, которое представляет собой перекладчик. Узел подготовки поверхности стального проката или трубы может содержать камеру термического обезжиривания 8, устройство механической очистки 9 и камеру 10 предварительной подготовки поверхности изделия химико-термическим способом.

Прокат или труба поступает с перекладчика в камеру термического обезжиривания 8 и устройство механической очистки поверхности 9 в виде мерных отрезков. За устройством механической очистки 9 располагают перекладчик 11 мерных отрезков проката или трубы и участок соединения (сварки) этих отрезков “в бесконечную плеть” (не показан). Эта операция выполняется в связи с тем, что нанесение покрытия согласно предложенному способу осуществляется на непрерывное изделие.

За узлом подготовки поверхности изделия расположено устройство 12 для непрерывного нанесения металлических покрытий.

Прокат или труба после выхода из устройства 12 для непрерывного нанесения покрытий поступает в устройство удаления излишков расплава, а затем - в камеру охлаждения 27.

Из устройства 27 охлаждения прокат или труба поступает на узел резки, в котором изделие разрезают на мерные отрезки. Полученные отрезки проката или трубы подают на узел 29 приема готовых изделий - укладчик готовой продукции.

Устройство 12 для непрерывного нанесения металлических покрытий на стальные протяженные изделия для проволоки, полосы, проката, трубы выполнено по одной схеме. Различие определяется только формой поперечного сечения изделия и их размерами.

Устройство 12 включает в себя камеру нанесения покрытия 13, герметично смонтированную над ванной 14 с расплавом. Камера нанесения покрытия 13 и ванна 14 снабжены средствами для нагрева расплава, например камера 13 и ванна 14 могут быть заключены в корпус нагревательной печи 15.

Через верхнюю крышку 16 камеры 13 пропущены датчик уровня расплава 17, манометр 18 и отводящий канал с отводящим патрубком 19 для создания разрежения. Отводящий патрубок 19 может быть смонтирован на стенке камеры 13. Крышка 21 ванны с расплавом или ее стенка имеют подводящий канал и подводящий патрубок 22. Как отводящий, так и подводящий канал расположены в зоне воздушной полости над уровнем расплава, предпочтительно в крышке ванны и крышке камеры 13.

В нижней части камера 13 снабжена заборным вертикальным каналом 20, погруженным в расплав, находящийся в ванне, вследствие чего (при наличии перепада давлений в камере 13 и ванне 14) возможна подача расплава по каналу 20 из ванны 14 в камеру 13.

В боковых стенках камеры 13 выполнены входной и выходной каналы 23 и 24 для прохождения обрабатываемого изделия 2, профиль которых определяется профилем поперечного сечения обрабатываемого изделия. В рабочем состоянии расплав в ванне 14 и в камере 13 занимает соответственно уровни 25 и 26. Воздушные полости над уровнем расплава в камере 13 и ванне 14 не сообщаются друг с другом.

Для снятия излишков расплава с длинномерного изделия в выходном канале 24 камеры нанесения покрытия 12 располагают устройство удаления излишков расплава (не показано). Это устройство представляет собой сальник из огнеупорного материала. При уплотнении сальника поверхность проволоки обжимается огнеупорным материалом и осуществляется удаление излишков расплава с поверхности проволоки. Чем сильнее уплотнен сальник, тем тоньше покрытие на проволоке.

Устройство для снятия излишков расплава может быть также выполнено в виде МГД-съемника излишков расплава, расположенного непосредственно за выходным каналом камеры. Под воздействием бегущего электромагнитного поля МГД-съемника в расплаве на поверхности проволоки возникают вихревые токи, взаимодействие полей съемника и токов в расплаве приводит к перемещению расплава на поверхности проволоки в сторону камеры с расплавом. Изменение силовых характеристик поля МГД-съемника приведет к изменению толщины покрытия.

Ниже приведен пример работы линии, реализующий предлагаемый способ, и работы устройства для непрерывного нанесения защитных металлических покрытий на проволоку.

С двухпозиционного поворотного разматывателя подающего устройства 1 проволока 2 через систему направляющих роликов 3 и устройство правки 5 подается в установку сварки (не показана), а затем в камеру термического обезжиривания 8, устройство механической очистки 9, камеру нанесения флюса и камеру сушки 7.

Далее изделие поступает в устройство 12 для нанесения покрытия.

При создании избыточного давления в ванне 14 через подводящий патрубок 22 и разрежения в камере 13 через отводящий патрубок 19 расплав по вертикальному каналу из ванны 14 поступает в камеру 13 и устанавливается на уровне выше входного 23 и выходного каналов 24.

При соблюдении условия Рат≥P1+Рм.ст.,

где Рат - атмосферное давление;

P1 - давление в камере нанесения покрытия;

Рм.ст. - давление столба расплава над нижней образующей канала,

расплав, установившись выше уровня каналов 23 и 24, не вытекает через отверстия в них.

Устройство 12 для нанесения покрытия имеет средство регулирования уровня расплава в камере 13 нанесения покрытия. Необходимость поддержания заданного уровня расплава в камере 13 связана с тем, что находящийся в камере расплав постоянно расходуется и уровень расплава стремится понизиться. При снижении уровня расплава разность атмосферного давления и давления в камере увеличивается (за счет уменьшения Рм.ст.), что может привести к прорыву воздуха (воздушных пузырей) через входной или выходной канал камеры 13 внутрь камеры. Это нежелательно, так как нарушает процесс нанесения покрытия и может привести к дефектам покрытия на изделии. Кроме того, наличие воздушных пузырей в расплаве вызовет его загрязнение оксидными включениями, что ухудшает условия формирования покрытия и приводит к появлению дефектов покрытия.

Средство регулирования уровня расплава в камере 13 включает в себя датчик уровня расплава 17, с которого получают электрический сигнал. Сигнал с датчика уровня расплава поступает в систему регулирования давления, которая позволяет, регулируя избыточное давление в ванне 14 с расплавом посредством сжатого воздуха, обеспечивать поддержание постоянной величины уровня расплава в камере 13 (можно использовать любую подходящую известную систему).

Снижение уровня расплава в камере 13 нанесения покрытия регистрируется упомянутым выше датчиком уровня расплава 17. Электрический сигнал от датчика уровня расплава 17 управляет работой регулятора давления, с помощью которого плавно увеличивается давление в ванне, вследствие чего уровень расплава в камере 13 достигает заданного расчетного значения. При этом уровень расплава в ванне снижается. При достижении критически низкого уровня расплава в ванне 14 подается сигнал, по которому производят добавление расплава в ванну 14.

Уровень разрежения в камере 13 поддерживается на заданном уровне управлением потоком воздуха через эжектор (не показан).

Для этого же поддерживают постоянной разность давлений Δ =Рат-(P1+Рм.ст.) в камере нанесения покрытия.

Под действием избыточного давления в ванне 14 с расплавом расплав по заборному вертикальному каналу 20 перемещается в камеру нанесения покрытия и устанавливается на уровне выше входного и выходного каналов.

В камере нанесения покрытия 12 создается разрежение, которое способствует удержанию расплава от вытекания через входной и выходной каналы.

Для устойчивой и надежной работы установки степень разрежения в камере 12 поддерживают на постоянном уровне, например, следующим образом. При уменьшении степени разрежения в камере электронный датчик разрежения подает сигнал на электропневмоклапан, который открывается и увеличивает поток воздуха через эжектор, что приводит к увеличению степени разрежения. При увеличении степени разрежения в камере 12 электронный датчик разрежения подает сигнал на электропневмоклапан, который закрывается и уменьшает поток воздуха через эжектор, что приводит к уменьшению степени разрежения.

При нанесении покрытия расплав в камере расходуется, при этом уровень расплава в камере 12 падает. Для поддержания заданного уровня расплава в камере служит датчик уровня расплава 17, который сигнализирует об увеличении или уменьшении рабочего уровня расплава. Сигнал об увеличении рабочего уровня расплава в камере нанесения покрытия открывает электропневмоклапан и происходит стравливание воздуха из камеры, уровень расплава падает. Сигнал об уменьшении рабочего уровня расплава в камере нанесения покрытия открывает электропневмоклапан, при этом увеличивается давление в ванне с расплавом и уровень расплава в камере поднимается.

При перемещении изделия через расплав, например цинковый или алюминиевый, на поверхности изделия формируется защитное покрытие. Прямолинейное перемещение изделия 2 через каналы 23 и 24 камеры 13 позволяет осуществлять нанесение защитного покрытия без деформации этого изделия. Расплав при этом не вытекает через входное и выходное отверстия камеры.

В выходном канале 24 устройства 12 располагают устройство удаления излишков расплава (не показано). Из выходного канала 24 камеры 13 изделие поступает в камеру охлаждения 27, после чего через транспортирующее устройство и, при необходимости, через систему направляющих роликов проволока поступает в наматывающее устройство, в котором производится намотка готового изделия на бобину.

Особенность работы линии применительно к изделиям в виде проката или труб состоит в том, что в ряде случаев для этих изделий достаточно механической очистки поверхности перед нанесением покрытия. Химико-термическую обработку и флюсование применяют при необходимости для увеличения скорости нанесения покрытия.

Другой особенностью работы линии нанесения покрытия на прокат или трубу является необходимость разрезания изделия после нанесения покрытия на отрезки необходимой длины для укладки их в штабель.

Для проката в силу его сложной формы или труб возможно использование устройства для удаления излишков расплава, устанавливаемого не в выходном канале 24 камеры 12, а непосредственно за ним.

Предлагаемая технология и устройство нанесения покрытий на прокат и трубы позволят использовать заготовки труб и проката любой заданной длины без применения крупногабаритных ванн нанесения покрытий.

Реферат

Изобретения относятся к технологии и технологическому оборудованию для обработки поверхности протяженного изделия материалом в жидком состоянии и могут быть использованы, в частности, для нанесения покрытий различного вида, например металлических защитных покрытий, на протяженные изделия типа проволоки, трубы, проката или ленты погружением в расплав цинка, алюминия, их сплавов, олова, свинца. Линия состоит из подающего устройства, узла подготовки поверхности изделия, устройства для непрерывного нанесения покрытий, камеры охлаждения и узла приема готовых изделий. Устройство содержит камеру нанесения покрытия, смонтированную над ванной с расплавом. В крышке камеры имеется отводящий патрубок для создания разрежения, а в крышке ванны - подводящий патрубок. Камера снабжена заборным вертикальным каналом, погруженным в расплав ванны. В стенках камеры выполнены каналы для прохождения изделия. Создают разрежение в камере обработки поверхности изделия или одновременно создают разрежение в камере обработки поверхности изделия и избыточное давление в ванне для поступления жидкости по заборному каналу в камеру так, что уровень жидкости располагается выше входного и выходного каналов камеры. Для предотвращения вытекания жидкости из камеры обеспечивают следующие условия Рат≥P1+Рм.ст., где Рат - атмосферное давление, P1 - давление в полости камеры обработки поверхности изделия, Рм.ст. - давление столба жидкости над нижней образующей канала. Предлагаемые изобретения позволяют упростить способ, конструкцию линии и устройства для обработки поверхности (нанесения покрытия) и упростить техническое обслуживание, исключить деформацию изделий при их обработке за счет того, что изделие перемещается прямолинейно, без изгиба. Прямолинейное перемещение обеспечивается за счет простого и надежного удержания материала, которым обрабатывают изделие (раствора или расплава), от вытекания через входной и выходной каналы. Изобретения обеспечивают повышение качества получаемого покрытия или качества обработанной поверхности изделия вследствие того, что режимы, предлагаемые в изобретении, позволяют обеспечить как спокойное состояние материала, находящегося в устройстве для обработки поверхности изделия, например при алюминировании, так и его перемешивание с регулируемой степенью интенсивности, например при флюсовании, при исключении вытекания его наружу. 3 с. и 25 з.п. ф-лы, 3 ил.

Комментарии