Способ обработки титановых сплавов - RU2134308C1

Код документа: RU2134308C1

Чертежи

Описание

Изобретение относится к области металлургии, более конкретно к способам обработки титановых сплавов преимущественно с пластинчатой структурой, и может быть использовано при изготовлении объемных полуфабрикатов обработкой давлением для последующего получения ответственных изделий различной конфигурации, в том числе крупногабаритных, например, для авиакосмической промышленности, таких как диски, лопатки, корпусные детали, которые в основном изготавливаются из титановых сплавов.

Титановые сплавы относят к труднодеформируемым материалам. Повышение технологической пластичности титановых сплавов во многом сводится к изысканию методов получения в сплавах микрокристаллической структуры с размером зерна менее 10 мкм. При этом микрокристаллическая структура была получена на полуфабрикатах небольшого размера, например, на горячекатаных прутках диаметром до 60 мм. Между тем большинство полуфабрикатов имеют крупнозернистую пластинчатую микроструктуру с размером зерен более 100 мкм в сочетании с ярко выраженной кристаллографической и металлографической текстурой. Причем с увеличением диаметра полуфабриката микроструктура становится более грубой. Это обусловливает невысокий комплекс механических и эксплуатационных свойств. Крупнозернистая пластинчатая структура в полуфабрикатах отличается высокой степенью структурной неоднородности, для нее характерно сочетание невысокой прочности с пониженной пластичностью, низкие усталостные свойства, существенный разброс значений механических свойств. Термической обработкой измельчить крупнозернистую пластинчатую структуру невозможно. Тогда как микрокристаллическую структуру в титановых сплавах при необходимости достаточно легко можно огрубить простым отжигом не только при температурах, соответствующих однофазной β- области, но и при температурах, соответствующих двухфазной (α +β)- области. Таким образом, получение в титановых сплавах однородной микрокристаллической структуры позволяет резко повысить их технологические свойства при обработке давлением и существенно снизить мощность потребного оборудования за счет снижения напряжений пластического течения. При этом обеспечиваются высокие механические свойства полуфабрикатов, а также появляется возможность улучшения механических свойств при последующей термообработке.

Известно, что резким переохлаждением из жидкого состояния возможно получение в титановом сплаве микрокристаллической структуры. Однако, принимая во внимание низкую тепло- и температуропроводность титановых сплавов, этот способ не применим для промышленных титановых слитков, получаемых по существующим современным технологиям. Этот метод в основном используется в порошковой металлургии.

Известно, что при использовании порошковой металлургии возможно достижение мелкозернистости в сплаве за счет использования малых размеров гранул (50. ..100 мкм) и очень тонкой их структуры вследствие высокой скорости кристаллизации при газостатическом прессовании гранул (порошков). Существенными недостатками этого метода является необходимость вакуумирования и герметизации капсул с порошком, сильно лимитирующих размер и габариты получаемого изделия, высокая длительность и трудоемкость процесса, чрезвычайно высокая стоимость получаемого полуфабриката. Кроме того, заметный рост зерен вследствие длительности процесса газостатического прессования при высоких температурах в верхней части (α +β)- области и наследование в полученном полуфабрикате вредных примесей с поверхностей гранул (порошков) приводят к ухудшению свойств сплава в целом по сравнению со сплавами, полученными традиционными методами.

Известен также способ обработки титановых сплавов, выбранный за прототип, включающий начальную деформацию сжатием при температурах на 56oC ниже температуры рекристаллизации с последующим нагревом и деформацией при температуре рекристаллизации обрабатываемого сплава. Формирование микрокристаллической структуры достигается за счет рекристаллизации после горячего наклепа при последующей обработке. Указанный способ подготовки микрокристаллической структуры, вследствие низкой технологической пластичности титановых сплавов, применим в основном к полуфабрикатам, прошедшим предварительную интенсивную горячую деформацию в (α+β)- области. В обрабатываемых титановых сплавах формируются острая кристаллографическая и ярко выраженная металлографическая текстуры, ведущие к существенной анизотропии механических свойств. Узкий температурный интервал обработки, составляющий не более 60o C, существенно уменьшает возможность регламентирования структуры в обрабатываемых сплавах и, следовательно, механических и эксплуатационных свойств последних.

Таким образом, исходя из опубликованных в технической и патентной литературе данных, получение в крупногабаритных титановых полуфабрикатах однородной микрокристаллической структуры представляет реальную технологическую проблему.

Задачей изобретения является создания способа обработки титановых сплавов, позволяющего получить полуфабрикаты с регламентированной микроструктурой, в том числе в микро- и субмикрокристаллическом состояниях, без металлографической текстуры, и обеспечить им необходимый комплекс механических свойств. Также, задачей изобретения является обеспечение возможности изготовления крупногабаритных полуфабрикатов с практически не лимитированными размерами и формой.

Поставленная задача решается:

способом обработки титановых сплавов с коэффициентом β

- стабилизации Kβ < 1,4, включающим нагрев исходной заготовки и ее деформацию в нагретом инструменте, отличающимся тем, что деформацию осуществляют при 400oC...

Tпп, где Tпп - температура полного полиморфного превращения, при этом количество и температуру этапов деформирования задают, исходя из размеров зерен в исходной заготовке do, требуемого конечного размера зерен dк и соответствующей последнему температуры Tк, следующим образом: экспериментально определяют зависимость размера рекристаллизованных

зерен от температуры деформации d= f(T) в указанном интервале температур, последний делят на два участка, границу между которыми устанавливают по температуре T*, соответствующей размеру

зерен d*, определяемого из соотношения lg(do/d*)=2,4...2,6, и, если температура деформации Tк находится в интервале (T* ... Tпп),

деформацию осуществляют за один этап, если в интервале (400oC...T*)- за несколько этапов;

способом обработки титановых сплавов с коэффициентом β- стабилизации

Kβ < 1,4, включающим нагрев исходной заготовки и ее деформацию в нагретом инструменте, отличающимся тем, что деформацию осуществляют при 400oC...Tпп, где

Tпп - температура полного полиморфного превращения, при этом количество и температуру этапов деформирования задают, исходя из размеров зерен в исходной заготовке dо, требуемого

конечного размера зерен dк и соответствующей последнему температуры Tк, следующим образом: экспериментально определяют зависимость размера рекристаллизованных зерен от

температуры деформации d= f(T) в указанном интервале температур, последний делят на два участка, границу между которыми устанавливают по температуре T*, соответствующей размеру зерен d*, определяемого из соотношения lg(do/d*) = 1,8...2, и, если температура деформации Tк находится в интервале (T* ...Tпп), деформацию

осуществляют за один этап, если в интервале (400oC...T*)- за несколько этапов.

Поставленная задача для сплавов обоих типов решается также, если:

- при

проведении деформации в несколько этапов количество и температуру этапов определяют путем последовательного прибавления к температуре Tк разности температур между этапами, определяемой по

кривой d=f(T) как величину, обеспечивающую уменьшение в размерах зерен на этапах в 2 ...10 раз, пока температура деформации не превысит или не станет равной T*, причем деформацию на этапе

осуществляют со степенью e не менее 0,6, а нагрев на последующем этапе проводят до температуры, не превышающей температуру деформации предыдущего этапа;

- по крайней мере, после первого этапа

деформации заготовку охлаждают до комнатной температуры со скоростью 5...100oC/с;

- деформацию внутри этапа проводят с суммарной степенью деформации

- деформацию на этапе осуществляют за несколько переходов при температуре этапа;

- по крайней мере, между первым и вторым переходами заготовку охлаждают до комнатной температуры со скоростью 5...100oC/с;

- после каждого перехода осуществляют поворот осей деформирования на 45. ..90o;

- количество переходов на заключительном этапе выбирают не менее четырех, при этом поворот оси деформирования осуществляют в одной плоскости;

- деформацию осуществляют в интервале скоростей 10-4 ...10-2 с-1;

- температуру деформации корректируют с учетом объема полуфабриката умножением на коэффициент, принимающим значение 0,98 для объема до 1 дм3, 0,97 для объема от 1 до 10 дм3 и 0,95 для объема более 10 дм3

- заготовку с размером β- превращенного зерна более 2000 мкм подвергают предварительной деформации при температуре выше Tпп+(10...50oC) и при выборе режима основной обработки за исходный считают полученный размер зерен;

- заготовку с размером β- превращенного зерна более 2000 мкм подвергают предварительной деформации со степенью не менее 0,3 и скоростью в интервале 10-2. ..103 с-1 при температуре деформации Tпп-(30...50oC) и последующем нагреве до температуры Tпп+(20...70oC) и при выборе режима основной обработки за исходный считают полученный размер зерен;

- заготовку, нагретую до температуры Tпп+(20...70oC), охлаждают до комнатной температуры со скоростью 5...100oC/с;

- заготовку непосредственно перед деформацией нагревают до температуры Tпп+(20. . . 70oC) и охлаждают до комнатной температуры со скоростью 5... 100oC/с;

- перед деформацией осуществляют проведение термоциклической обработки в температурном интервале 500oC...Tпп с числом циклов 1...5;

- деформацию заготовки осуществляют в штамповом инструменте, нагретом на 10...50oC выше температуры нагрева деформируемого сплава;

- осуществляют формообразование заготовки при температуре не ниже температуры заключительного этапа деформации заготовки;

- формообразование осуществляют в состоянии сверхпластичности;

- используют схему локального деформирования;

Задача, заключающаяся в получении не лимитируемых по габаритам заготовок с микро- и субмикрокристаллической структурой решается, если:

- собирают блок из заготовок, при сборке блока обеспечивают их прилегание без зазоров и осуществляют осадку блока при скорости 10-5 ...10-2 с-1 со степенью деформации не менее 0,2 в температурном интервале 400oC...Tпп, при этом температуру осадки выбирают не ниже температуры формообразования заготовок с максимальным размером зерен;

- собирают блок заготовок из сплавов с разным химическим составом и, соответственно, с различными температурами формообразования, при этом температуру осадки блока выбирают не ниже наибольшей из указанных температур;

- собирают блок по крайней мере из двух заготовок, между ними устанавливают заготовку в виде прокладки из того же материала с размером зерен (d) на порядок меньше, чем в заготовках, а толщину прокладки выбирают не менее 10 d и осуществляют осадку блока при скорости 10-5 ...10-2 с-1 со степенью деформации не менее 0,2 в температурном интервале 400oC...Tпп, при этом температуру осадки выбирают не ниже температуры заключительного этапа деформации, при которой получен размер зерен прокладки;

Сущность изобретения основана на том, что однородная мелкозернистая структура с требуемым размером зерен, вплоть до субмикрокристаллических, формируется в результате развития динамической рекристаллизации в широком температурном интервале 400oC...Tпп. При температурах ниже 400oC динамическая рекристаллизация в титане и его сплавах затруднена из-за значительного снижения диффузионной подвижности атомов и при использовании традиционного оборудования практически не обеспечивается. При температурах выше Tпп отмечается интенсивный рост зерен как при деформации, так и по ее окончании.

Реальную обработку сплава в указанном интервале температур возможно осуществить при соблюдении определенного температурного режима обработки и обязательного учета исходного состояния материала. Для этого необходимо построение зависимости размера рекристаллизованных зерен от температуры деформации сплава d=f(T). Полученная зависимость справедлива для сплава определенного химического состава и не зависит от исходной микроструктуры заготовки. Влияние исходной микроструктуры учитывается введением расчетной величины рекристаллизованных зерен d* и соответствующей ей по кривой d=f(T) температуры деформации Т*. Значение d* определяется из экспериментально установленного соотношения lg(dо/d*)= 2,4. . .2,6 для титановых сплавов с коэффициентом β - стабилизации Kβ < 1,4 или lg(dо/d*)=1,8...2 для сплавов Kβ ≥ 1,4, где dо - размер зерен в исходной заготовке. В соответствии с вышеприведенной экспериментальной зависимостью температура T* представляет собой некоторый интервал температур, зависит от размера исходных зерен (dо) и повышается с их увеличением, приближаясь к температуре полного полиморфного превращения.

Температура T* является границей, которая делит заявляемый температурный интервал на два участка: Tпп...T* и T ...400oC. На первом участке, включающем значения T*, обработка осуществляется за один этап, а на втором - поэтапно со снижением температуры. Последнее связано с тем, что технологическая пластичность титановых сплавов существенно зависит от их микроструктуры, поэтому на предыдущем этапе деформации необходимо получить микроструктуру с размером зерен, позволяющую достичь необходимого уровня технологической пластичности на последующем этапе.

При обработке заготовок конкретного сплава с известным исходным размером зерен (dо) для получения микроструктуры с требуемым размером зерен (dк) по кривой d=f(T) определяют температуру деформации (Tк), обеспечивающую формирование этого размера зерен, а также температуру T*. В зависимости от того, на каком температурном участке кривой находится температура Tк, выбирают технологическую схему обработки, а именно, в один или несколько этапов. В последнем случае количество и температуры этапов определяют следующим образом: к температуре Tк последовательно прибавляют регламентированную разницу температур до тех пор, пока температура деформации не превысит или станет равной температуре T*.

В заявляемом решении используется величина истинной степени деформации (е), поскольку она является эквивалентом для различных схем нагружения и позволяет рассчитать необходимую степень деформации для таких процессов, как осадка, протяжка, экструзия, прокатка, кручение. Степень деформации не менее 0,6 на каждом этапе обеспечивает динамическую рекристаллизацию во всем объеме заготовки и, следовательно, получение однородной мелкозернистой микроструктуры. В случае многоэтапной деформации нагрев на каждом этапе осуществляют до температуры, не превышающей температуру деформации предыдущего этапа. В противном случае произойдет рост зерен при нагреве.

Сущность изобретения дополнительно развивается и уточняется при использовании следующих приемов.

- При многоэтапной деформации снижение температуры после каждого этапа целесообразно проводить на величину, обеспечивающую уменьшение размера зерен в 2...10 раз. Экспериментально установлено, что разница температур на этапах должна соответствовать различию размеров рекристаллизованных зерен не менее чем в два раза. Уменьшение размера зерен менее чем в 2 раза технологически нецелесообразно, поскольку повышается трудоемкость процесса обработки. При уменьшении размера зерен более чем в 10 раз пластичность материала при использовании традиционного оборудования будет недостаточной для полного развития динамической рекристаллизации на последующем этапе деформации, в результате чего будет формироваться неоднородная микроструктура. Чем ниже температура деформации, тем меньше ресурс пластичности материала, поэтому в нижней части заявляемого интервала снижение температуры между этапами должно обеспечивать уменьшение размера зерен в 2...3 раза, а при более высоких температурах - в 8...10 раз.

- Неоднородность пластической деформации существенно зависит от температуры и исходной микроструктуры заготовки. Она снижается с ростом температуры деформации и уменьшением размера зерен. Поэтому для получения однородной микроструктуры с требуемым размером зерен при разных исходных состояниях и температурах деформации в процессе обработки необходима различная степень деформации. В связи с этим экспериментально было установлено соотношение

- В случае использования традиционного штампового инструмента, в частности плоских бойков, при степенях деформации, близких к 0,6, в заготовке могут сохраняться застойные зоны, объемная доля которых возрастает при понижении температуры деформации. Кроме того, необходимая степень деформации, определяемая в зависимости от температуры и размера зерен на этапе, может значительно превышать величину 0,6, которую при выбранной схеме деформации нельзя будет реализовать за один переход. В этом случае при обработке деформацию на этапе осуществляют за несколько переходов, причем переход представляет собой деформацию при температуре этапа. После каждого перехода рекомендуется осуществлять смену оси деформирования на 45 или 90 градусов с целью разрушения возникших на предыдущих этапах или переходах застойных зон. Деформацию заготовки на каждом переходе выполняют со степенью не менее 0,1, но не более 0,5. При меньших степенях деформации не создаются условия для развития процессов динамической рекристаллизации. Ограничение верхнего предела степени деформации вызвано тем, что при последующем переходе заготовка может потерять устойчивость после смены оси деформирования. Использование подобной схемы обработки позволяет набрать необходимую степень деформации, проработать застойные зоны и получить однородное структурное состояние без металлографической текстуры.

- Одним из способов повышения технологической пластичности и вследствие этого однородности деформации является снижение скорости деформации. Рекомендуется деформацию при обработке осуществлять в интервале скоростей 10-4... 10-2 с-1. В указанном скоростном интервале динамическая рекристаллизация в зависимости от исходного состояния может завершиться сверхпластическим течением, что дополнительно повысит однородность микроструктуры.

- Титановые сплавы имеют низкую теплопроводность и при обработке массивных заготовок вследствие деформационного разогрева и недостаточного теплоотвода в ее центральной части по сравнению с периферией будет более высокая температура и, следовательно, сформируется более крупное зерно. Поэтому в заявляемом решении температуру нагрева в зависимости от габаритов заготовки корректируют в сторону уменьшения путем умножения на экспериментально установленные коэффициенты. Разнозернистость по объему заготовки в этом случае устраняется нагревом, в ходе которого укрупняются зерна на периферии заготовки.

- Титановые сплавы с размером β- превращенных зерен более 2000 мкм имеют низкую технологическую пластичность при температурах ниже Tпп и для повышения однородности их микроструктуры необходимо увеличивать суммарную степень деформации, используя многопереходность на этапе. Кроме того, для таких сплавов температура Т* находится близко к Tпп. Поэтому перед основной обработкой материала с размером β- превращенных зерен более 2000 мкм целесообразно проводить предварительную деформацию. Предварительную деформацию можно осуществлять в различных режимах: 1) при температуре выше Tпп+(10...50oC); 2) при температуре на 30...50oC ниже Tпп, но со степенью деформации не менее 0,3 и скоростью в интервале 10-2... 10-1 с-1 с последующим отжигом при температуре Tпп+(20. ..70oC). Это позволяет измельчить исходную структуру и как следствие значительно облегчить последующую обработку, а также существенно расширить температурный интервал, где обработку проводят в один этап. При выборе режима основной обработки за исходный считают размер зерен, полученный после предварительной деформации. - Повышению пластичности и однородности деформации двухфазных титановых сплавов способствует увеличение дисперсности пластин фаз, так как более тонкие пластины легче трансформируются в равноосные зерна. Увеличение дисперсности пластинчатой структуры возможно за счет нагрева до температуры выше Тпп и регламентированного охлаждения. Использование этого приема перед первым этапом или между этапами, или между переходами на этапе деформации особенно эффективно при получении микроструктуры с размером зерен менее одного микрометра.

- Осуществление перед деформацией предварительной термоциклической обработки в интервале 500oC...Tпп приводит к некоторому измельчению микроструктуры и повышению в зернах плотности дислокаций в результате фазового наклепа и термических напряжений. Вследствие этого при последующей деформации облегчается развитие рекристаллизации и, следовательно, повышается однородность микроструктуры.

- Основной причиной образования застойных зон является значительное трение в зоне контакта заготовки со штамповым инструментом. Обычно для его уменьшения применяют высокотемпературные смазки, представляющие собой стеклоэмали. Однако при их использовании происходит прилипание заготовки к поверхности инструмента. Это затрудняет проведение деформации за несколько переходов со сменой оси деформирования. Рекомендуется нагревать штамповый инструмент на 10...50oC выше температуры заготовки что снижает влияние трения и в свою очередь приводит к уменьшению доли застойных зон.

- Для получения формы заготовки наиболее близкой к форме, получаемых из этой заготовки полуфабрикатов, используется прием, заключающийся в подборе последовательности поворотов заготовки при многопереходной деформации на заключительном этапе. Так, при получении формы прутка на заключительном этапе обработки поворот оси деформирования заготовки между переходами осуществляют в одной плоскости, а количество переходов выбирают не менее четырех.

- При получении заготовки требуемой формы ее формообразование осуществляют при температуре не ниже температуры заключительного этапа обработки заготовки. В противном случае произойдет рост зерна, полученного предшествующей обработкой. При этом скорость деформации при формообразовании можно подобрать так, чтобы обеспечить реализацию сверхпластической деформации. Это позволит еще более повысить однородность микроструктуры и дает возможность получения высокого уровня механических свойств после окончательной термообработки.

- С целью снижения трудоемкости и энергетических затрат формообразование можно осуществлять по схеме локального деформирования, например, раскаткой.

Сущность дополнительных приемов изобретения, позволяющих получать не лимитированные по габаритам заготовки, заключается в следующем.

Поскольку микро- или субмикрокристаллическую структуры без металлографической текстуры существенно легче и экономически целесообразнее получать в мелких заготовках, то технологические возможности получения такой структуры в не лимитированной по габаритам заготовке существенно расширяются и облегчаются, если проводить сборку блока заданного размера из мелких заготовок, полученных по предлагаемому способу и прошедших предварительное формообразование в соответствии с предлагаемыми дополнительными приемами способа, при сборке блока обеспечивать их прилегание без зазоров и осуществить затем деформацию блока, например, осадкой, при скорости 10-5... 10-2 с-1 со степенью деформации не менее 0,2 в температурном интервале 400oC...Tпп. При этом конкретную температуру деформации блока выбирают не ниже температуры формообразования заготовок с максимальным размером зерен. Это определяется необходимостью обеспечения состояния сверхпластического течения при деформации блока. Основным механизмом сверхпластической деформации является зернограничное проскальзывание (ЗГП), проявляющееся в развороте и сдвиговом смещении соседних зерен друг относительно друга. Развитие ЗГП в процессе деформации блока позволяет получать твердофазное соединение между мелкими заготовками, причем при степени деформации 0,2 и более достигается монолитность блока, и границы раздела между составляющими блок заготовками полностью исчезают. Это достигается за счет устранения возможных несплошностей и пор в зоне соединения заготовок путем заполнения их зернами в результате развития ЗГП. Степень деформации не менее 0,2 требуется для гарантированного перехода сверхпластической деформации на свою установившуюся стадию с максимальным развитием механизма зернограничного проскальзывания, что обеспечивает формирование качественного твердофазного соединения. Полученные таким образом крупногабаритные заготовки могут использоваться как исходные составляющие для получения еще более крупных заготовок.

Для ряда крупногабаритных изделий ответственного назначения, например дисков для авиационных двигателей, требования по физическим, механическим или служебным свойствам к различным участкам одной и той же детали заметно различаются. Одним из способов изготовления таких изделий является сборка блока заготовок из сплавов различного химического состава, соответственно, с разными температурами заключительного этапа деформации и, следовательно, с различными температурами формообразования. Деформацию блока осуществляют при температуре не ниже наибольшей из указанных температур.

В ряде случаев, при изготовлении крупногабаритных заготовок технологически целесообразно устанавливать между ними заготовку в виде прокладки из того же материала с размером зерен на порядок меньше, чем в крупных заготовках. Это позволяет получать крупногабаритные заготовки при пониженных температурах, использовать в ряде случаев только локальный нагрев в зоне формирования твердофазного соединения, использовать менее мощное оборудование. Использование таких прокладок обеспечивает локализацию сверхпластической деформации в зоне образования твердофазного соединения и ускоряет процесс формирования качественного соединения. Толщина прокладки при этом выбирается не меньше десятикратного размера зерен в прокладке. В противном случае невозможно кинетически реализовать развитие механизма ЗГП.

При анализе уровня техники по патентным и научно-техническим источникам информации, касающихся способов обработки титановых сплавов не был обнаружен способ, характеризующийся признаками, идентичными всем существенным признакам заявляемого изобретения. Следовательно, заявляемое изобретение соответствует условию "новизна".

При анализе отличительных признаков было выявлено, что заявленное изобретение не вытекает явным образом из известного уровня техники. Впервые предложен широкий интервал температур нагрева и деформации титановых сплавов, в котором соответственно можно задавать и получать требуемые размеры зерен при обеспечении однородности структуры в промышленных полуфабрикатах. Однако реализовать указанные требования даже поэтапно со снижением температуры без учета исходной микроструктуры в заготовке не представляется возможным. Поэтому предложен системный подход для выбора последовательности этапов деформации и температуры этих этапов, позволяющий одновременно учитывать и требуемый размер зерен, и исходное состояние заготовки. Перечисленные основополагающие признаки изобретения являются новыми и неочевидными. Следовательно, заявляемое изобретение соответствует условию "изобретательский уровень".

Изобретение иллюстрируется

следующими графическими материалами:

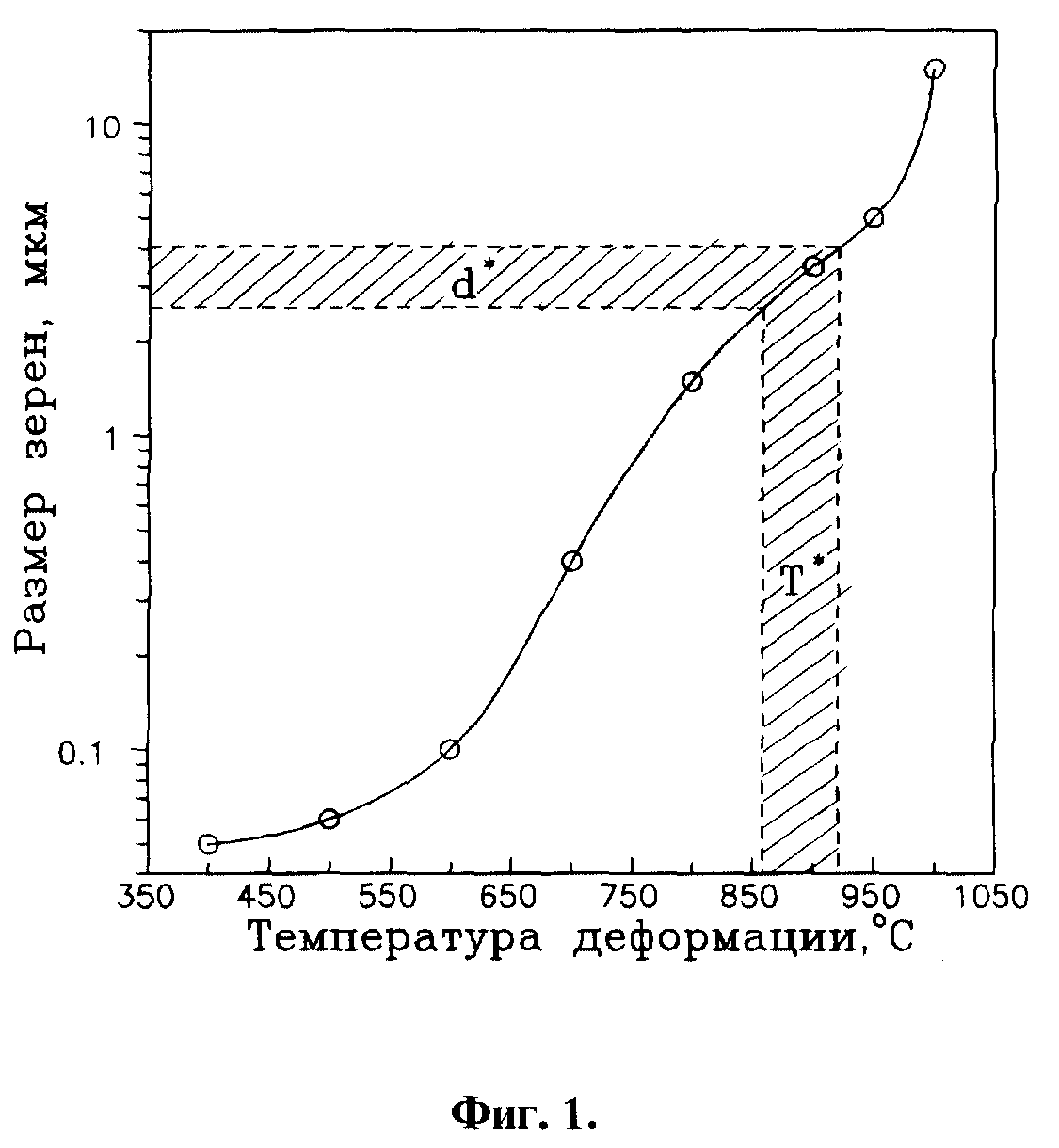

Фиг. 1. Зависимость размера рекристаллизованных зерен от температуры деформации титанового сплава ВТ8 при скорости 7•10-4 с-1

и степени деформации e= 0,6. Штриховкой выделены области для величин d* и T* при dо = 1000 мкм.

Фиг. 2. Микроструктура титанового сплава ВТ8 в исходном состоянии.

Фиг. 3. Микроструктура титанового сплава ВТ8 после деформации при 950oC.

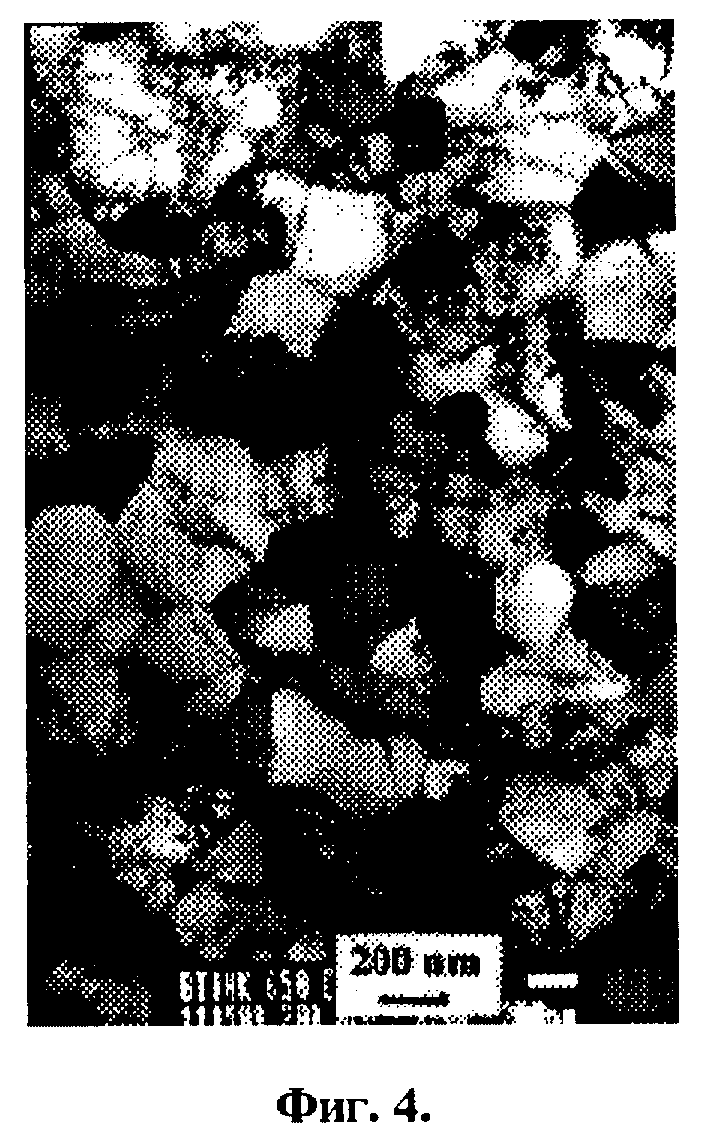

Фиг. 4. Микроструктура титанового сплава ВТ8 после деформации при 650oC.

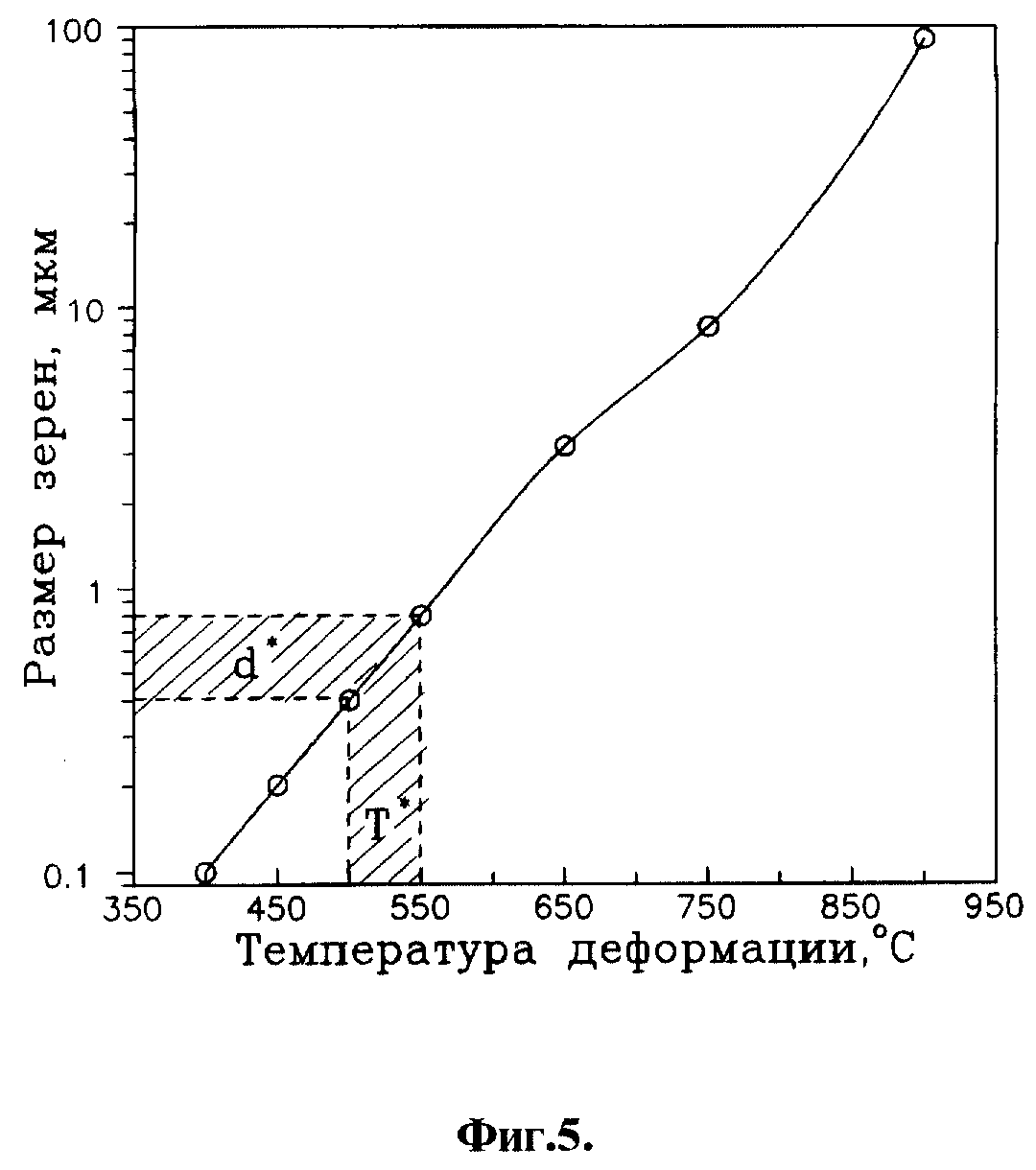

Фиг. 5. Зависимость размера рекристаллизованных зерен от температуры деформации технического титана ВТ1-00 при скорости 3•10-4 с-1 и степени деформации e=0,6. Штриховкой выделены области для величин d и Т при dо = 200 мкм.

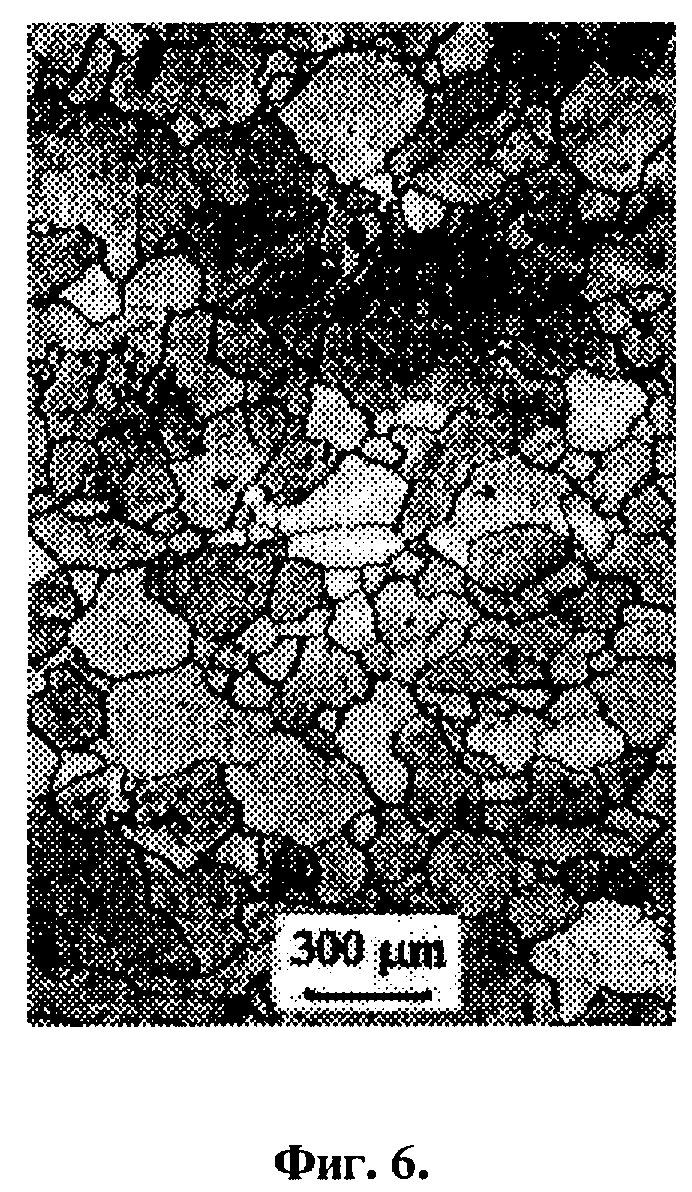

Фиг. 6. Микроструктура технического титана ВТ1-00 в исходном состоянии.

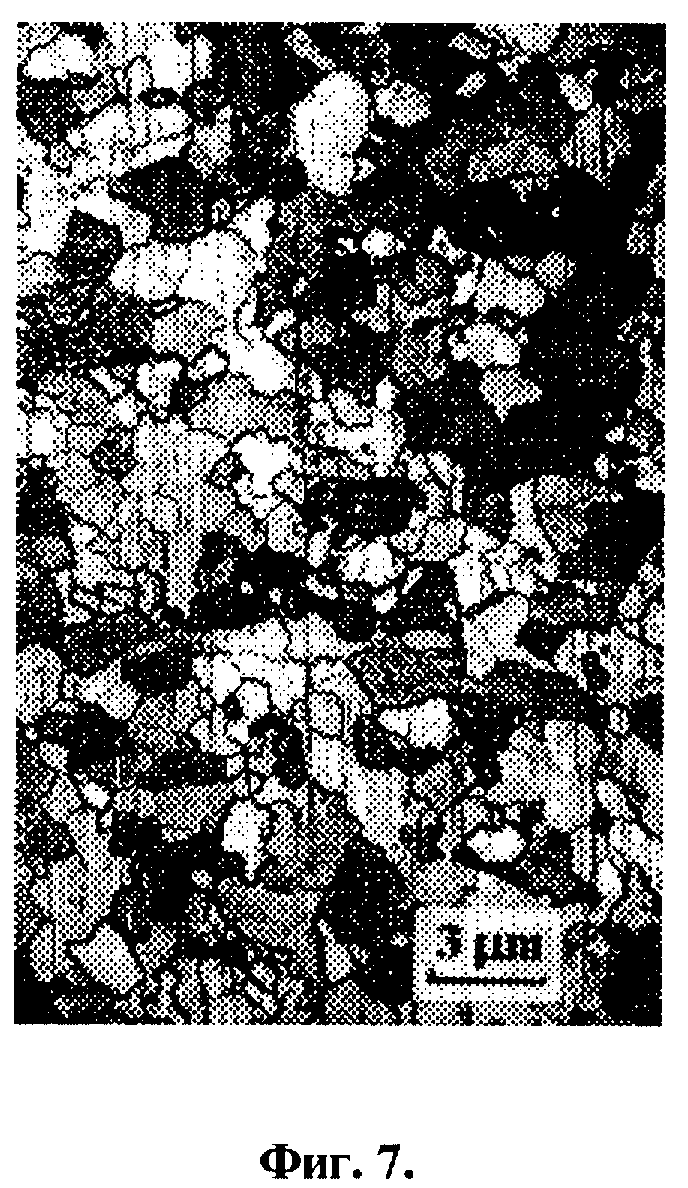

Фиг. 7. Микроструктура технического титана ВТ1-00 после деформации при 670oC.

Фиг. 8 Микроструктура технического титана ВТ1-00 после деформации при 400oC.

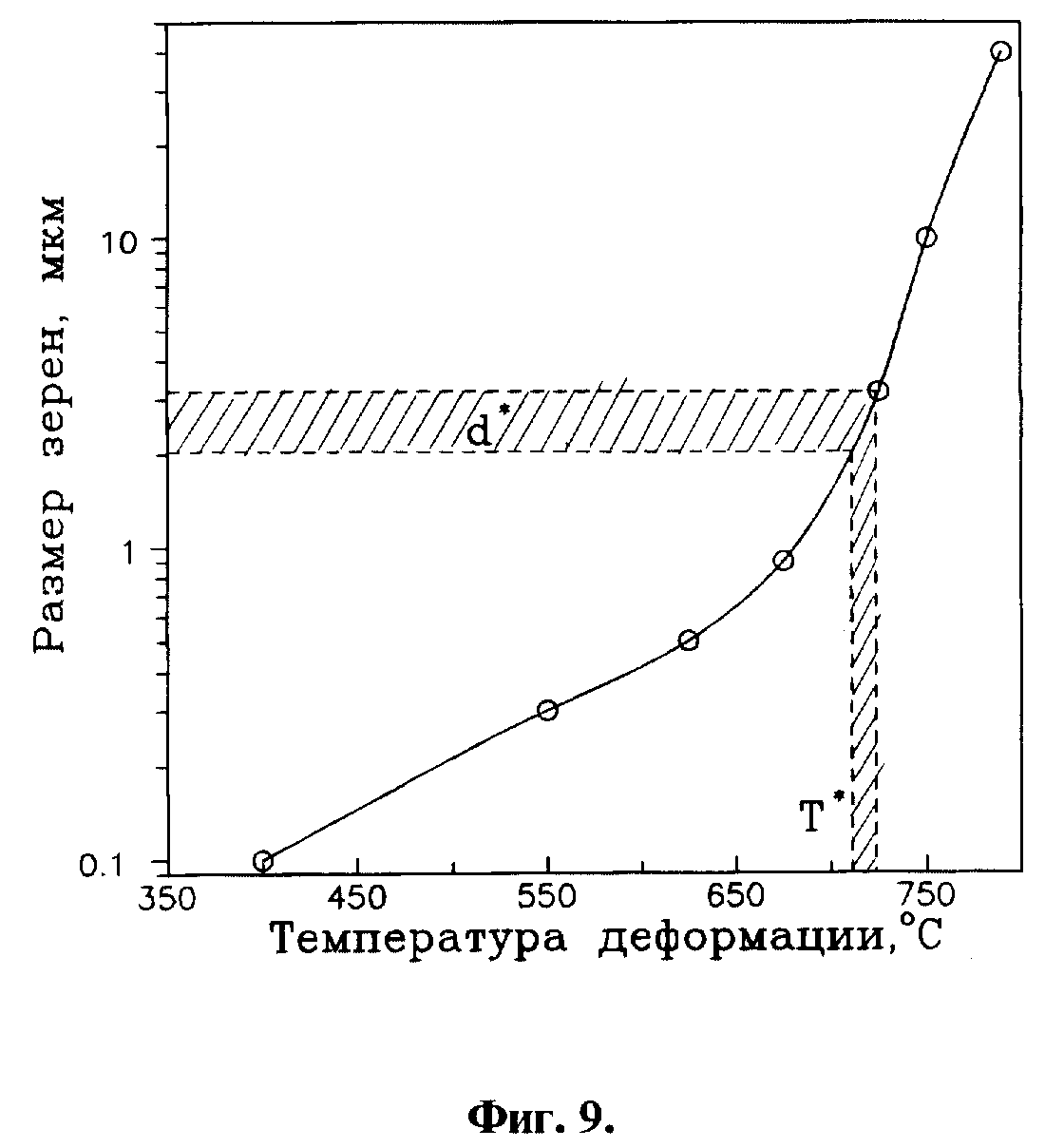

Фиг. 9. Зависимость размера рекристаллизованных зерен от температуры деформации титанового сплава ВТ30 при скорости 3•10-4 с-1 и степени деформации е= 0,6. Штриховкой выделены области для величин d* и T* при dо = 200 мкм.

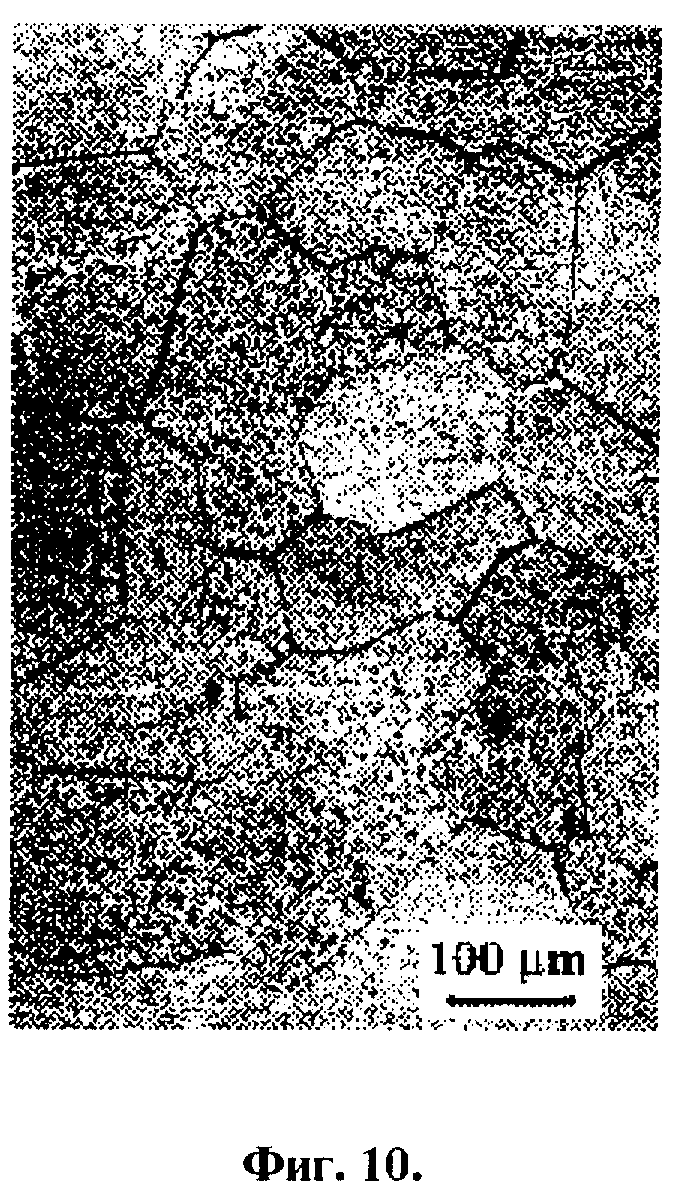

Фиг. 10. Микроструктура титанового сплава ВТ30 в исходном состоянии.

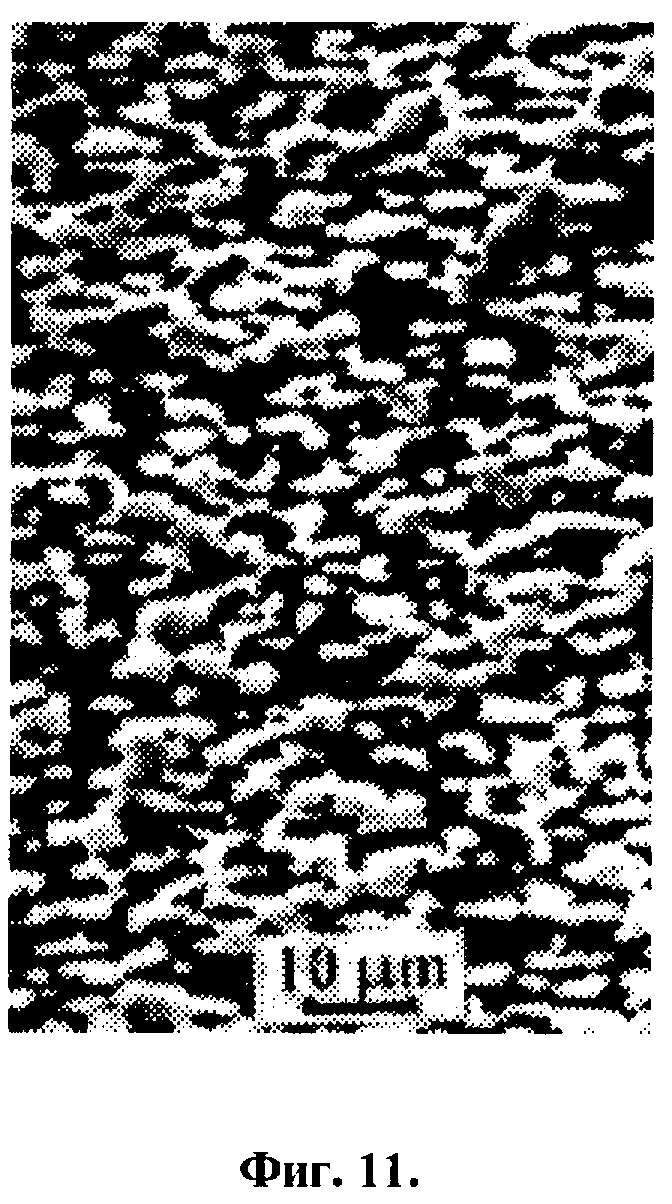

Фиг. 11. Микроструктура титанового сплава ВТ30 после деформации при 740oC.

Фиг. 12. Микроструктура титанового сплава ВТ30 после деформации при 550oC.

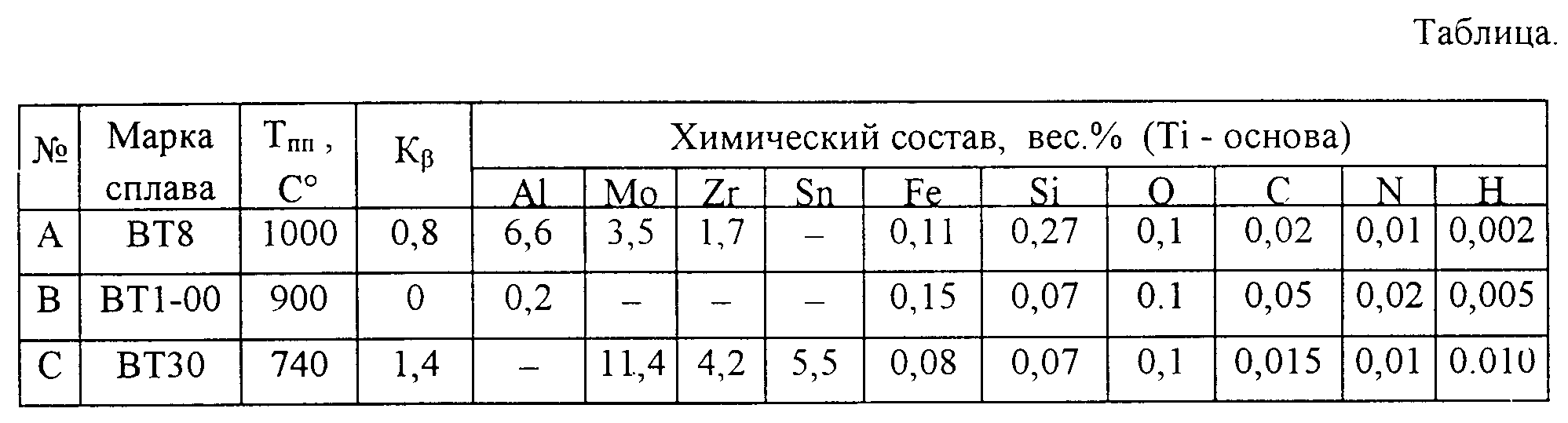

Возможность осуществления изобретения поясняется примерами. Обработке подвергались три сплава, химический состав и марка которых приведены в таблице (см. в конце описания).

Пример 1.

Из сплава A вырезаем образцы размером ⌀10×15 мм, которые затем деформируем осадкой на универсальном динамометре "Инстрон" при разных температурах из интервала 400...1000oC до степени деформации e=0,6. В данном случае температура 1000oC соответствует Tпп сплава. Размер рекристаллизованных зерен определяем в центральной части деформированного образца. На фиг. 1 представлена зависимость размера зерен от температуры деформации сплава.

Сплав A в виде цилиндрических заготовок размером, ⌀150×300 мм в исходном состоянии имеет средний размер β превращенных зерен 1000 мкм (фиг. 2). После обработки требуется получить микроструктуру со средним размером зерен dк=5 мкм. Согласно кривой d=f(T) из фиг. 1. такой размер зерен формируется при температуре Tк=950oC. По соотношению lg(dо/d*)=2,4...2,6 определяем, что d*= 2,5. ..4 мкм, затем из зависимости d=f(T) определим соответствующую температуру T*=860...920oC. Температура T* делит интервал 400...1000oC на два участка. Так как температура Tк для получения требуемого размера зерен больше чем T*, то обработка сплава проводится в первом температурном интервале за один этап.

Объем заготовки размером ⌀150×300 мм не превышает 10 дм3, следовательно, с учетом поправочного коэффициента 0,97 температура нагрева составляет 925oC. Заготовку помещаем в печь электросопротивления KS-500, а время нагрева определяем из условия того, что за одну минуту прогревается 1 мм диаметра заготовки и оно составляет минимум 150 минут. Выдерживаем заготовку в печи и переносим в изотермический штамповый блок, в котором нагрев плоских бойков из жаропрочного сплава ЖС6-У до температуры 950oC осуществляется низкочастотным индуктором. Деформацию заготовки на этапе выполняем со средней скоростью 7•10-4 с-1. С учетом соотношения

- осадка заготовки по высоте на e=0,45;

- поворот заготовки на 90o и осадка по образующей на e=0,4;

- поворот заготовки на 90o таким образом, чтобы направление приложения усилия (ось деформирования) совпадало с направлением максимального размера заготовки после предыдущей осадки, и осадка заготовки на e=0,45;

- поворот заготовки на 90o таким образом, чтобы ось деформирования осталась в той же плоскости, в которой находилась ось деформирования предыдущей осадки, и осадка на e=0,3;

- шесть переходов с осадкой на e=0,25 и поворотом заготовки на 45o после каждого перехода таким образом, чтобы ось деформирования оставалась в одной плоскости.

Затем осуществляют окончательное формообразование заготовки на пруток необходимого диаметра путем протяжки заготовки при температуре 925oC. Микроструктура изготовленного прутка представлена на фиг. 3.

Пример 2.

Заготовку размером ⌀50×100 мм из сплава A с исходным размером β- превращенных зерен 2000 мкм необходимо обработать так, чтобы получить микроструктуру со средним размером зерен dк=0,2 мкм. Определяем, что Tк=650oC, d*= 5...8 мкм и T*=950...990oC Поскольку температура Tк меньше, чем T*, то обработку сплава проводим за несколько этапов, количество которых выбираем следующим образом. Размер зерен перед заключительным этапом выбираем в три раза больше требуемого, т.е. 0,6 мкм. Размеру зерен 0,6 мкм по кривой из фиг. 1 соответствует температура 730oC, которая не превышает Т*, значит необходим еще этап. На следующем этапе по сравнению с предыдущим примем размер зерен в 10 раз крупнее, и он составит 6 мкм. Размеру зерен 6 мкм соответствует температура 975oC, которая уже находится в интервале T*...Tпп, следовательно, этот этап будет первым. Таким образом, температуры первого, второго и третьего этапов соответственно равны 975, 730 и 650oC. Необходимые степени деформации на каждом этапе, определенные с учетом температуры деформации этапа, и исходного размера зерен перед началом каждого этапа, равны e1 ± 2,45, e2 ≥ 1,5, e3 ≥ 1,1.

Перед обработкой сплава осуществляем термоциклическую обработку, заключающуюся в пятикратном нагреве до 1000oC и охлаждении до 500oC. Деформирование заготовки на каждом этапе осуществляем за несколько переходов аналогично примеру 1.

На заключительном этапе обработки заготовке придаем форму прутка, имеющего в сечении либо равносторонний треугольник, либо квадрат, либо равносторонний шестиугольник. Микроструктура сплава после обработки представлена на фиг. 4.

Пример 3.

Заготовку из сплава A размером ⌀200×400 мм с исходным размером β- превращенных зерен 10000 мкм необходимо обработать так, чтобы получить заготовку диска, имеющего микроструктуру со средним размером зерен 3 мкм. В этом случае целесообразно предварительно измельчить исходную структуру проведением деформации в β- области. Для этого нагреваем заготовку до температуры Tпп+100oC (1100oC) и деформируем на плоских бойках по схеме осадка на e= 0,5 и последующая протяжка до исходной высоты. При этом температура заготовки не должна снижаться ниже Tпп+10oC (1010oC), в противном случае осуществляют промежуточный нагрев. В результате данной операции β- превращенное зерно измельчилось до 1000 мкм и этот размер зерен используем для определения температуры T*, которая, как и в примере 1, соответствует 860... 920oC. Температуру Tк для получения зерен размером 3 мкм определяем из зависимости на фиг. 1, она составляет 880oC и находится в интервале T*...Tпп, следовательно, обработка сплава проводится за один этап. Аналогично примеру 1, определяем температуру нагрева заготовки, необходимую степень деформации и по той же схеме осуществляем деформирование. Однако в отличие от примера 1 штамповый инструмент нагреваем до температуры 900oC. После подготовки структуры заготовке придаем форму шайбы диаметром 350 мм, а окончательную форму диска получаем раскаткой в условиях сверхпластичности.

Пример 4.

В заготовке из сплава A размером 100х100х200 мм с исходным размером β- превращенных зерен 5000 мкм требуется получить микроструктуру со средним размером зерен 2 мкм. В этом случае также целесообразно предварительно измельчить исходную структуру. Для этого заготовку нагреваем до температуры Tпп-40oC (960oC) и осаживаем на плоских бойках по высоте на e=0,25 со скоростью 10-2 с-1, затем протяжкой придаем ей первоначальную форму и нагреваем до температуры Tпп + 20oC (1020oC). После данной обработки размер β- превращенных зерен уменьшается до 500 мкм и этот размер зерен в дальнейшем используем для определения температуры T*. В данном случае она составляет 780... 830oC. Температуру Tк, обеспечивающую формирование зерен размером 2 мкм, определяем из кривой на фиг. 1, она составляет 830oC. Эта температура находится в интервале T*. ..Tпп, следовательно, подготовку требуемой микроструктуры проводим в один этап. Температуру нагрева и необходимую степень деформации определяем так же, как в примере 1. Деформирование осуществляем со средней скоростью 10-3 с-1 за 6 переходов с поворотом заготовки после каждого перехода на 90o таким образом, чтобы осадка проводилась по максимальному размеру заготовки. Степень деформации на каждом переходе составит e= 0,4.

При необходимости получения заготовки в форме

прутка, имеющего сечение в виде квадрата или равносторонних треугольника и шестиугольника, проводим окончательное формообразование заготовки в условиях сверхпластичности при температуре 830o

C

Пример 5.

В заготовке из сплава A размером 100х100х200 мм с исходным размером β- превращенных зерен 5000 мкм требуется получить микроструктуру со средним размером зерен 1,2 мкм. В этом случае также целесообразно предварительно измельчить исходную структуру. Для этого заготовку нагреваем до температуры Tпп-40oC (960oC) и осаживаем на плоских бойках по высоте на e=0,25 со скоростью 10-2 с-1, затем протяжкой придаем ей первоначальную форму. Далее, нагреваем до температуры Tпп+ 20oC (1020oC) и охлаждаем в воде до комнатной температуры. После данной обработки размер β- превращенных зерен уменьшается до 500 мкм и этот размер зерен используется для определения температуры T*, которая составляет 780...830oC. Температуру Tк, обеспечивающую формирование зерна размером 1,2 мкм, определяем из зависимости d=f(T) для сплава A (фиг. 1), она составляет 790oC. Эта температура находится в интервале T*...Tпп, следовательно, подготовку требуемой микроструктуры проводим в один этап. Температуру нагрева и необходимую степень деформации определяем аналогично, как в примере 1. Деформирование осуществляем со средней скоростью 10-3 с-1 за 6 переходов с поворотом заготовки после каждого перехода на 90o таким образом, чтобы осадка проводилась по максимальному размеру заготовки. Степень деформации на каждом переходе составит e=0,40.

Пример 6.

Из сплава В вырезаем образцы размером ⌀10×15 мм, которые деформируем осадкой на универсальном динамометре "Инстрон" в температурном интервале 400. ...900oC до степени деформации e=0,6. В данном случае температура 900oC соответствует Tпп сплава. Размер рекристаллизованных зерен определяем в центральной части деформированного образца. На фиг. 5 представлена зависимость размера рекристаллизованных зерен от температуры деформации сплава.

В заготовке сплава B размером ⌀50×100 мм и величиной исходных зерен 200 мкм (фиг. 6) требуется получить микроструктуру со средним размером зерен 5 мкм. Определяем температуры Tк и T*, значения которых соответственно равны 700oC и 520. ..550oC. Поскольку температура Tк превышает T*, обработку заготовки осуществляем за один этап. Выбор степени деформации, температуры нагрева и схемы деформирования выполняем также, как показано в примере 1.

При окончательном формообразовании получаем заготовку в виде параллелепипеда квадратного сечения со стороной квадрата 55 мм. Микроструктура сплава после обработки представлена на фиг. 7.

Пример 7.

В заготовке сплава B размером ⌀50×100 мм и величиной исходных зерен 200 мкм (фиг. 6) необходимо получить микроструктуру со средним размером зерен 0,1 мкм. Определяем температуры Tк и T*, значения которых соответственно равны 400oC и 520..550oC. Поскольку температура Tк меньше температуры T*, обработку заготовки осуществляем в несколько этапов, количество которых определяем следующим образом. Размер зерен перед заключительным этапом выбираем в два раза больше требуемого, т.е. 0,2 мкм. Размеру зерен 0,2 мкм из кривой на фиг. 5 соответствует температура 450oC, которая не превышает T*, значит необходим еще этап. На следующем этапе по сравнению с предыдущим примем размер зерен также в 2 раза больше, и он составит 0,4 мкм. Размеру зерен 0,4 мкм соответствует температура 500o C, которая тоже не превышает T*, следовательно, необходим опять еще этап. Размер зерен, предшествующий этому этапу, выбираем в 10 раз больше, т.е. 4 мкм, и ему соответствует температура 670oC, которая попадает на участок T*...Tпп.

Таким образом, обработка заготовки проводится за четыре этапа и температуры этапов равны 670, 500, 450 и 400oC. Степени деформации на каждом этапе определяем с учетом температуры деформации этапа и исходного размера зерен перед началом каждого этапа. Деформирование заготовки на каждом этапе осуществляем за несколько переходов аналогично примеру 1.

При окончательном формообразовании получаем заготовку в виде прутка, имеющего сечение квадрата или равносторонних треугольника и шестиугольника. Микроструктура сплава после обработки представлена на фиг. 8.

Пример 8.

Из сплава C вырезаем образцы размером ⌀10×15 мм, которые деформируем осадкой на универсальном динамометре "Инстрон" в температурном интервале 400. . .740oC до степени деформации e=0,6. В данном случае температура 740oC соответствует Tпп сплава. Размер рекристаллизованных зерен определяем в центральной части деформированного образца На фиг. 9 представлена зависимость размера зерен от температуры деформации сплава.

В заготовке сплава C размером ⌀50×100 мм и величиной исходных зерен 200 мкм (фиг. 10) необходимо получить микроструктуру со средним размером зерен 5 мкм/ Определяем температуры Tк и T*, значения которых соответственно равны 740oC и 710...725oC. Температура Tк превышает T* и равна Tпп, обработку заготовки осуществляем за один этап при температуре 740oC. Выбор степени деформации, температуры нагрева и схемы деформирования выполняем аналогично тому, как показано в примере 1 Микроструктура сплава после обработки представлена на фиг. 11.

Пример 9.

В заготовке сплава C размером ⌀50×100 мм и величиной исходных зерен 200 мкм (фиг. 10) необходимо получить микроструктуру со средним размером зерен 0,3 мкм. Определяем температуры Tк и T*, значения которых соответственно равны 550oC и 710...725oC. Так как температура Tк меньше T*, обработку заготовки осуществляем в несколько этапов. На предпоследнем этапе размер зерен выбираем в 2 раза больше требуемого (0,6 мкм). Из зависимости d=f(T) для сплава C (фиг. 9) размеру зерен 0,6 мкм соответствует температура 645oC. На следующем этапе размер зерен выбираем в 5 раз больше (3 мкм) предыдущего, ему соответствует температура 730oC, которая находится между T* и Tпп и, следовательно, этот этап будет первым при обработке сплава. Выбор степени деформации, температуры нагрева и схемы деформирования на каждом переходе выполняем как в примере 1. При этом после первого этапа деформации заготовку до комнатной температуры охлаждаем в воде. Микроструктура сплава после обработки представлена на фиг. 12.

Пример 10.

В заготовке сплава C размером ⌀50×100 мм и величиной исходных зерен 40 мкм необходимо получить микроструктуру со средним размером зерен 0,5 мкм. Определяем температуры Tк и T*, значения которых соответственно равны 625oC и 600...645oC. Так как температура Tк находится в интервале T*...Tпп, обработку заготовки осуществляем за один этап. Перед основной обработкой заготовку нагреваем до температуры 760oC и охлаждаем до комнатной температуры в воде. Выбор степени деформации, температуры нагрева и схемы деформирования выполняем как в примере 1.

Пример 11.

В

заготовке сплава A размером ⌀200×400 мм с размером β- превращенных зерен 2000 мкм необходимо получить микроструктуру со средним размером зерна 5 мкм. Из кривой на фиг. 1

определяем температуры Tк и T*, значения которых соответственно равны 950oC и 950...990oC. Так как температура Tк находится в интервале T*...Tпп, обработку осуществляем за один этап. Определяем, что необходимая степень деформации e должна быть не меньше 2,7. Для набора данной величины e используем следующую схему

деформации:

- нагрев заготовки до температуры 950oC, деформация заготовки по высоте на e=0,25 с последующим охлаждением до комнатной температуры в воде,

- нагрев заготовки

до температуры 950oC, деформация заготовки по образующей за пять переходов со степенью деформации на переходе e=0,25 и поворотом заготовки между переходами на 90o с последующим

охлаждением до комнатной температуры в воде,

- повторить два предыдущих пункта.

При окончательном формообразовании получаем пруток диаметром 100 мм.

Пример 12.

Из прутка ⌀20 мм сплава B с субмикрокристаллической микроструктурой со средним размером зерен 0,1 мкм вырезают цилиндрические заготовки высотой 40 мм. Заготовки нагревают в электрической печи с защитной аргоновой атмосферой до температуры 400oC и осаживают со средней скоростью деформации 5•10-4 с-1 до высоты 10 мм с использованием гидравлического 100-тонного пресса на плоских бойках, подогреваемых индуктором до 400oC. Получают заготовки типа шайб диаметром около 40 мм. Размер зерен в шайбах сохраняется равным 0,1 мкм. Шайбы механически обтачивают до диаметра 38 мм, шлифуют нижнюю и верхнюю плоскости с обеспечением их параллельности, причем с каждой стороны снимают не менее чем 0,5 мм толщины металла. При операциях механической обработки температура нагрева поверхности обрабатываемой шайбы не должна превышать 50oC. Поверхности после шлифовки промывают, просушивают и обезжиривают. Затем из девяти заготовок диаметром 38 мм и высотой 9 мм, устанавливая их соосно одну на другую, собирают блок в виде цилиндра диаметром 38 мм и высотой 81 мм. Для фиксации собранного блока и защиты внутренних соприкасающихся поверхностей заготовок от окисления осуществляют лазерную сварку по кольцевой линии стыка заготовок на глубину не более 0,3 мм.

Далее блок заготовок нагревают в электрической печи с защитной аргоновой атмосферой до температуры 400oC и осаживают со средней скоростью деформации 5•10-4 с-1 до высоты 10 мм на плоских бойках, подогреваемых индуктором до 400oC. Получают заготовку диаметром около 108 мм и высотой 10 мм с размером зерен равным 0,1 мкм по всему объему и с отсутствием пор в зонах твердофазного соединения.

Аналогичным образом, продолжая далее процесс, можно получить заготовку типа диска или шайбы с субмикрокристаллической микроструктурой практически любого габарита, требуемого на существующий уровень развития промышленности, используя имеющиеся в промышленности нагревательное и прессовое оборудование.

Пример 13.

Из прутка ⌀ 30 мм сплава A со средним размером зерен 0,4 мкм вырезают цилиндрические заготовки высотой 60 мм. Заготовки нагревают в электрической печи с защитной аргоновой атмосферой до температуры 700o C и осаживают со средней скоростью деформации 5•10-4 с-1 до высоты 10 мм на плоских бойках, подогреваемых индуктором до 700oC. Получают заготовки типа шайб диаметром около 74 мм и высотой 10 мм. Размер зерен в шайбах сохраняется равным 0,4 мкм. Шайбы механически обтачивают до диаметра 72 мм, шлифуют нижнюю и верхнюю плоскости с обеспечением их параллельности, причем с каждой стороны снимают не менее чем 0,5 мм толщины металла. При операциях механической обработки температура нагрева поверхности шайбы не должна превышать 50oC. Поверхности после шлифовки промывают, просушивают и обезжиривают. Из 16-и заготовок диаметром 72 мм и высотой 9 мм, соосно устанавливая одну на другую, собирают блок в виде цилиндра диаметром 72 мм и высотой 144 мм. Для фиксации собранного блока и защиты внутренних соприкасающихся поверхностей заготовок от окисления, осуществляют проварку лазерной сваркой по кольцевой линии стыка заготовок на глубину не более 0,3 мм.

Далее блок заготовок нагревают в электрической печи с защитной аргоновой атмосферой до температуры 700oC и осаживают со средней скоростью деформации 5•10-4 с-1 до высоты 20 мм на плоских бойках, подогреваемых индуктором до 700oC. Таким образом получают заготовку диаметром около 192 мм и высотой 20 мм. Размер зерен при этом сохраняется равным 0,4 мкм по всему объему заготовки, поры в зонах твердофазного соединения металлографически не обнаруживаются.

Аналогичным образом, продолжая процесс, можно получить заготовку типа диска или шайбы с субмикрокристаллической структурой практически любого габарита требуемого на существующий уровень развития промышленности, используя имеющиеся в промышленности нагревательное и прессовое оборудование.

Пример 14.

Из прутка ⌀50 мм сплава C со средним размером зерен 2 мкм вырезают цилиндрические заготовки высотой 100 мм. Заготовки нагревают в электрической печи с защитной аргоновой атмосферой до температуры 700oC и осаживают со средней скоростью деформации 5•10-4 с-1 до высоты 10 мм на плоских бойках, подогреваемых индуктором до 700oC. Получают заготовки диаметром около 158 мм и высотой 10 мм. Размер зерен в шайбах сохраняется равным 2 мкм. Шайбы механически обтачивают до диаметра 156 мм, шлифуют нижнюю и верхнюю плоскости с обеспечением их параллельности, причем с каждой стороны снимают не менее, чем 0,5 мм толщины металла. При операциях механической обработки температура нагрева обрабатываемой поверхности не должна превышать 50oC. Поверхности после шлифовки тщательно промывают, просушивают и обезжиривают.

Из 34-х заготовок диаметром 156 мм и высотой 9 мм, соосно устанавливая одну на другую, собирают блок в виде цилиндра диаметром 156 мм и высотой 306 мм. Сборку осуществляют непосредственно на нижнем плоском бойке, установленном на гидравлическом 1600-тонном прессе. После окончания сборки блок стягивают опусканием верхнего плоского бойка. Усилие сжатия не превышает 10 тонн. Индуктором нагревают бойки совместно с блоком заготовок в аргоновой атмосфере до температуры 700oC и затем осаживают со средней скоростью деформации 5•10-4 с-1 до высоты 30 мм. Для снижения коэффициента трения и защиты от залипания рабочие поверхности плоских бойков из сплава ЖС6-У предварительно покрывают тонким слоем нитрида бора. Таким образом получают заготовку типа диска диаметром около 498 мм и высотой 30 мм. Размер зерен в полученной заготовке сохраняется равным 2 мкм по всему объему, поры в зонах твердофазного соединения металлографически не обнаруживаются.

Аналогичным образом, продолжая процесс, можно получить заготовку типа диска с регламентированной структурой практически любого габарита, требуемого на существующий уровень развития промышленности, используя имеющиеся в промышленности нагревательное и прессовое оборудование.

Пример 15.

Из прутка ⌀20 мм сплава A с субмикрокристаллической микроструктурой со средним размером зерен 0,2 мкм аналогично вышеприведенным примерам изготавливают заготовку типа диска диаметром 300 мм и высотой 50 мм. При этом температура деформации составляет 650oC. Механическим, анодно-механическим или электроискровым методом из этого диска вырезают центральную цилиндрическую часть и получают кольцевую заготовку наружным диаметром 300 мм и внутренним диаметром 100 мм.

Из прутка ⌀20 мм сплава C со средним размером зерен 0,5 мкм также аналогично вышеприведенным примерам изготавливают цилиндрическую заготовку диаметром 100 мм в минусовом допуске 0,15 мм и высотой 50 мм, температура деформации при этом составляет 650oC. Из кольцевой заготовки сплава A и цилиндрической заготовки сплава C собирают блок в виде диска диаметром 300 мм и высотой 50 мм путем установки цилиндрической заготовки в центр кольцевой. Перед сборкой блока плоские поверхности заготовок шлифуют, не допуская нагрева выше 50oC. Поверхности после шлифовки промывают, просушивают и обезжиривают. Для защиты внутренних соприкасающихся поверхностей заготовок от окисления после сборки блока осуществляют лазерную сварку по наружной кольцевой линии стыка на обоих плоскостях собранного блока на глубину не более 0,5 мм.

Затем блок заготовок устанавливают на нижнем плоском бойке 1600-тонного гидравлического пресса. Прижимают его опусканием верхнего плоского бойка. Усилие сжатия не превышает 10 тонн. Индуктором нагревают бойки совместно с блоком заготовок в аргоновой атмосфере до температуры 650oC и осаживают со средней скоростью деформации 5•10-4 с-1 до высоты 25 мм. Для снижения коэффициента трения и защиты от залипания рабочие поверхности бойков предварительно покрывают тонким слоем нитрида бора. Таким образом получают монолитный полуфабрикат диска диаметром 424 мм и высотой 25 мм, центральная часть которого представляется сплавом C с размером зерен 0,5 мкм, а обод - сплавом A с размером зерен 0,2 мкм.

Пример 16.

Согласно ранее приведенным примерам, из сплава A сверхпластической деформацией при температуре 900oC изготавливают цилиндрические шайбы диаметром 350 мм и высотой 70 мм с размером зерен 3 мкм. Из прутка ⌀20 мм этого же сплава, имеющего размер зерен 0,2 мкм, сверхпластической деформацией при 650oC, затем осадкой и прокаткой, механической обработкой изготавливают листовые заготовки диаметром 350 мм, толщиной 1 мм.

Далее, между каждыми цилиндрическими шайбами, соосно устанавливаемыми одна на другую, укладывают листовую заготовку. Таким образом собирают блок в виде цилиндра диаметром 350 мм и высотой 354 мм. Перед сборкой блока плоские поверхности заготовок шлифуют, не допуская нагрева выше 50oC. Поверхности после шлифовки промывают, просушивают и обезжиривают. Сборку осуществляют непосредственно на нижнем плоском бойке, установленном на гидравлическом 1600-тонном прессе. После окончания сборки блок стягивают опусканием верхнего плоского бойка. Усилие сжатия не превышает 10 тонн. Индуктором нагревают бойки совместно с блоком заготовок в аргоновой атмосфере до температуры 650oC и осаживают до высоты 351 мм, обеспечивая среднюю скорость деформации в прокладках из листовых заготовок 5•10-4 с-1. Для снижения коэффициента трения и защиты от залипания рабочие поверхности бойков предварительно покрывают тонким слоем нитрида бора. Таким образом получают монолитную цилиндрическую заготовку диаметром 350 мм и высотой 351 мм.

Используя две такие заготовки и установив между ними еще раз прокладку из листовой заготовки, аналогичным образом после осадки на 0,8 мм получают монолитную цилиндрическую заготовку удвоенной длины. При этом используют локальный нагрев индуктором только блока заготовок без обязательного нагрева бойков. Для устранения разнозернистости, вызванной наличием в заготовке субмикрокристаллических зерен от листовых прокладок, заготовку отжигают при температуре 900oC. После такой обработки полученная прутковая заготовка диаметром 350 мм имеет однородную микрокристаллическую структуру с размером зерен 3 мкм.

Реферат

Способ обработки титановых сплавов включает нагрев исходной заготовки и ее деформацию в нагретом инструменте при 400oС...Тпп, где Тпп -температура полного полиморфного превращения, при этом количество и температуру этапов деформирования задают, исходя из размеров зерен в исходной заготовке do, требуемого конечного размера зерен dк и соответствующей последнему температуры Тк, следующим образом: экспериментально определяют зависимость размера рекристаллизованных зерен d = F(T) во всем указанном интервале температур, последний делят на два участка, границу между которыми устанавливают по температуре Т*, соответствующей размеру зерен d*, определяемого из соотношения lg (do/d*) = 2,4-2,6 для сплавов с коэффициентом β- стабилизации Kβ < 1,4 и lg (do/d*) = 1,8...2 сплавов с коэффициентом β- стабилизации Kβ ≥ 1,4, и, если температура деформации Tк находится в интервале (T*...Tпп), деформацию осуществляют за один этап, если в интервале (400oС...Т*), - за несколько этапов. При проведении деформации в несколько этапов количество и температуру этапов определяют путем последовательного прибавления к температуре Тк разности температур между этапами, определяемой по кривой d = f(T) как величину, обеспечивающую уменьшение в размерах зерен на этапах в 2-10 раз, пока температура деформации не превысит или не станет равной Т*, причем деформацию на этапе осуществляют со степенью e не менее 0,6, а нагрев на последующем этапе проводят до температуры, не превышающей температуру деформации предыдущего этапа. 2 с. и 40 з.п. ф-лы, 12 ил.,1 табл.

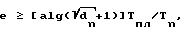

Формула

где dn - размер зерен перед началом n-го этапа;

Тпл - температура плавления материала заготовки в градусах Кельвина;

Тn - температура n-го этапа в градусах Кельвина;

а - коэффициент, принимающий значения: а = 1 при dn ≥ 10 мкм, а = 1,5 при 1 мкм ≤ dn < 10 мкм, а = 2 при 0,5 мкм ≤ dn < 1 мкм, а = 3 при dn < 0,5 мкм.

где dn - размер зерен перед началом n-го этапа;

Тn - температура n-го этапа в градусах Кельвина;

Tпл - температура плавления материала заготовки в градусах Кельвина;

а - коэффициент, принимающий значения: а = 1 при dn ≥ 10 мкм, а = 1,5 при 1 мкм ≤ dn <10 мкм, а = 2 при 0,5 мкм ≤ dn <1 мкм, а = 3 при dn <0,5 мкм.

Комментарии