Способ получения полуфабрикатов из алюминиевого сплава и изделие, полученное этим способом - RU2184174C2

Код документа: RU2184174C2

Чертежи

Описание

Изобретение относится к области металлургии, в частности к способу получения деформированных полуфабрикатов из алюминиевых сплавов и изделий из таких полуфабрикатов, предназначенных для использования в авиакосмической, судостроительной, автомобильной и машиностроительной промышленности в виде деталей типа шпангоутов, фитингов, балок и других длинномерных деталей сложной формы, преимущественно с наличием продольных и поперечных ребер. В таких изделиях важными являются низкий уровень остаточных напряжений и связанных с ними поводок и коробления при последующей механической обработке полуфабрикатов.

Известен способ получения полуфабрикатов из высокопрочного алюминиевого сплава, включающий следующие операции: отливка слитка, гомогенизация, предпочтительно прессование промежуточной заготовки, ковка, упрочняющая термообработка (закалка+старение) [1]. Этот способ позволяет получить полуфабрикаты сложной формы, имеющие повышенную прочность, но поводки и коробления составляют значительную величину. Это приводит к понижению до 40-50% выхода годных деталей после механической обработки из-за поводок и коробления.

При изготовлении длинномерных полуфабрикатов прямолинейной конфигурации (типа листов, плит) для снятия остаточных напряжений, предотвращения коробления после закалки широко применяется правка растяжением, с остаточной деформацией 1-10% [2, 3] . Для полуфабрикатов сложной конфигурации этот способ неприемлем, т.к. деформация растяжением таких изделий не дает необходимого эффекта уменьшения поводок и коробления из-за нерегулируемой неоднородности деформации вдоль оси растяжения.

Для снятия закалочных напряжений и уменьшения поводок и коробления в полуфабрикатах сложной конфигурации применяется правка посредством сжатия со степенью деформации 1-6% [4]. Однако этот способ также имеет существенные ограничения, обусловленные формой изделий. В частности, схема деформации сжатием дает максимальный эффект при правке изделий, имеющих простую форму с осями симметрии (цилиндрическую, кольцеобразную, прямоугольную). В случае длинномерных деталей со сложной геометрией (наличие ребер, изогнутых элементов, перепадов толщин), к которым относятся фитинги, шпангоуты и т.п. изделия, при такой правке невозможно обеспечить однородность пластической деформации и устранить поводки и коробление детали при последующей механической обработке.

Наиболее близким по технической сущности и назначению является способ получения полуфабрикатов из деформированных алюминиевых

сплавов, который включает следующие операции:

- отливка литой заготовки;

- гомогенизация литой заготовки;

- ковка литой заготовки;

- деформация кованой заготовки

прессованием;

- закалка прессованной деформированной заготовки с t=470oC;

- холодная деформация сжатием со степенью 1,5-5,0% в одном направлении, а затем в другом

направлении, перпендикулярном первому, с той же степенью сжатия;

- старение 108oС, 7 ч + 163oС, 7ч [5].

Недостатком этого способа является невозможность получения свободных от закалочных напряжений длинномерных полуфабрикатов сложной конфигурации - шпангоутов, балок, фитингов с соотношением длины к ширине более, чем 2:1, что не позволяет получать качественные длинномерные изделия.

Кроме того, в известном способе снятие остаточных напряжений осуществляется за счет деформации сжатием со степенью 1,5-5,0% в одном направлении, а затем - в другом направлении, перпендикулярном первому, с той же степенью сжатия, не достигая при этом требуемого изменения конфигурации заготовки. Поэтому для обеспечения нужной конфигурации требуется введение последующей операции формообразования, при наличии которой возникают дополнительные остаточные напряжения, приводящие при последующей механической обработке к поводкам, короблению и ухудшению качества длинномерных изделий.

Технической задачей данного изобретения является разработка способа получения длинномерных полуфабрикатов сложной формы из деформируемых алюминиевых сплавов с повышенными прочностными характеристиками и трещиностойкостью и пониженным уровнем остаточных напряжений, позволяющих получать изделия без поводок и коробления при механической обработке.

Для достижения поставленной задачи предлагается способ, включающий следующие операции:

- отливка слитка;

- гомогенизация литой заготовки;

- ковка

литой заготовки;

- прессование кованой заготовки;

- закалка;

- холодная деформация в два этапа:

- первый этап включает правку закаленной прессованной заготовки

растяжением;

- второй этап включает объемную гибку заготовки одновременно с локальной пластической деформацией сжатием в зонах сопряжения элементов заготовки, расположенных под углом друг к

другу;

- старение.

Правку растяжением осуществляют без нагрева со степенью остаточной деформации 1,0-5,0%.

Объемную гибку заготовки осуществляют без нагрева в штампе одновременно с локальной пластической деформацией сжатием со степенью 1-20%, которой подвергаются зоны сопряжения элементов заготовки (например, ребра и полотна).

Старение

полученной заготовки проводят по двухступенчатому режиму:

1-я ступень - нагрев до температуры 90-120oС в течение 5-24 часов,

2-я ступень - нагрев до температуры

160-190oС в течение 5-20 часов.

Способ преимущественно применим к полуфабрикатам, элементами которых являются продольное ребро жесткости и полотно, расположенные под углом 45-135o друг к другу.

Предложенным способом можно получать такие длинномерные изделия, как фитинги, шпангоуты, балки и т.п. с высоким уровнем характеристик прочности и трещиностойкости и без поводок и коробления при механической обработке.

Отличие предлагаемого способа от прототипа состоит в том, что предлагаемый способ позволяет изменять конфигурацию заготовки после закалки путем объемной гибки без нагрева в штампе с одновременным снятием остаточных напряжений за счет локальной деформации сжатием со степенью 1-20% в зонах сопряжения элементов заготовки, расположенных под углом друг к другу, что позволяет избежать поводок и коробления деталей при последующей механической обработке. Кроме того, в предложенном способе элементами заготовки являются ребра жесткости и полотно, расположенные под углом 45-135o друг к другу, а соотношение длины и ширины заготовки составляет более 2:1. Указанный диапазон углов охватывает все возможные конструкционные варианты полуфабрикатов.

Примеры осуществления

Пример 1. Длинномерная заготовка фитинга, имеющая сложную форму: крестообразное сечение переменой

толщины (40-100 мм), несимметричный прогиб элементов заготовки относительно продольной оси и угол между ребрами и полотном, изменяющийся от 75 до 105o, была получена из высокопрочного

сплава системы AL-Zn-Mg-Cu по следующей технологии:

отливка слитка ⌀ 870 мм, гомогенизация литой заготовки при 460oС, 24 часа, всесторонняя ковка слитка при 410o

С,

прессование промежуточной крестообразной заготовки при t=400oC с коэффициентом вытяжки 1:10. Закалка прессованной заготовки с температуры 470oС и охлаждение в воде при 20oС (закалка). Правка закаленной заготовки методом растяжения со степенью остаточной деформации 1,9% для снятия остаточных напряжений, объемная гибка без нагрева в штампе с одновременным

локальным сжатием со степенью деформации 2% в зонах сопряжения продольных ребер с полотном заготовки для предания ей окончательной формы, старение по режиму 120oС, 5 ч + 160oС,

15 ч.

Пример 2. Из того же сплава была получена длинномерная заготовка с крестообразным сечением переменной толщины (30-80 мм). Заготовка имела более значительный прогиб оси и полотна по сравнению с примером 1, а угол между ребрами и полотном изменялся от 45 до 135o.

В этом случае была применена следующая технология:

отливка и гомогенизация

слитка ⌀ 650 при 460oС, 12 часов, всесторонняя ковка литой заготовки при t=405oC, прессование промежуточной крестообразной заготовки при t= 390oC с

коэффициентом вытяжки 1:10. Закалку прессованной заготовки осуществляли при t=470oC с последующим охлаждением в воде при t= 20oC. Правку заготовки после закалки проводили

растяжением с остаточной деформацией 2,8%. Гибку, совмещенную с локальной пластической деформацией сжатием со степенью 20% в зонах сопряжения ребер с полотном заготовки, проводили в штампе без

подогрева. Старение выполняли по режиму 120oС, 24 часа + 190oС, 5 часов.

Пример 3. Длинномерная заготовка балки с сечением Т-образной формы и переменной толщины

(30-65 мм), с несимметричным прогибом относительно продольной оси, имеющая угол между ребром и полотном заготовки, изменяющийся от 60 до 110o, была изготовлена из сплава типа В93пч

(системы

Al-Zn-Mg-Cu) по следующим режимам:

отливка и гомогенизация слитка ⌀ 650 мм при 450oС, 5 часов, всесторонняя ковка слитка при температуре 410oС,

прессование

кованой заготовки при температуре 390oС с коэффициентом вытяжки 1:12. Закалка прессованной заготовки с температуры 475oС, охлаждение в воде при 20oС.

Правку заготовки

после закалки проводили растяжением с остаточной деформацией 5%. Объемную гибку, совмещенную с локальной пластической деформацией сжатием со степенью 10% в зонах сопряжения ребер с

полотном заготовки,

проводим в штампе без подогрева. Старение выполняли по режиму 110oС, 8ч + 165oС, 12 ч.

Пример 4. Из алюминиевого высокопрочного сплава

системы Al-Zn-Mg-Cu

получена длинномерная крестообразная заготовка для фитинга, идентичного примеру 1, с переменной толщиной сечения (от 55 до 110 мм) по следующей технологии, принятой за

прототип:

отливка и

гомогенизация слитка ⌀ 870 мм при температуре 460oС, 24 часа, всесторонняя ковка литой заготовки при температуре 390oС со степенью вытяжки 1:

8. Закалка прессованной

заготовки - обработка на твердый раствор при 475oС, охлаждение в воде при 20oС. Правку заготовки после закалки проводили за счет деформации сжатием со

степенью 5,0% в одном

направлении, а затем в другом направлении, перпендикулярном первому, с той же степенью сжатия. Формообразование окончательной заготовки выполняли без нагрева путем гибки в

штампе. Полученную заготовку

подвергали старению по режиму: 110oС, 8 ч + 165oС, 12 ч.

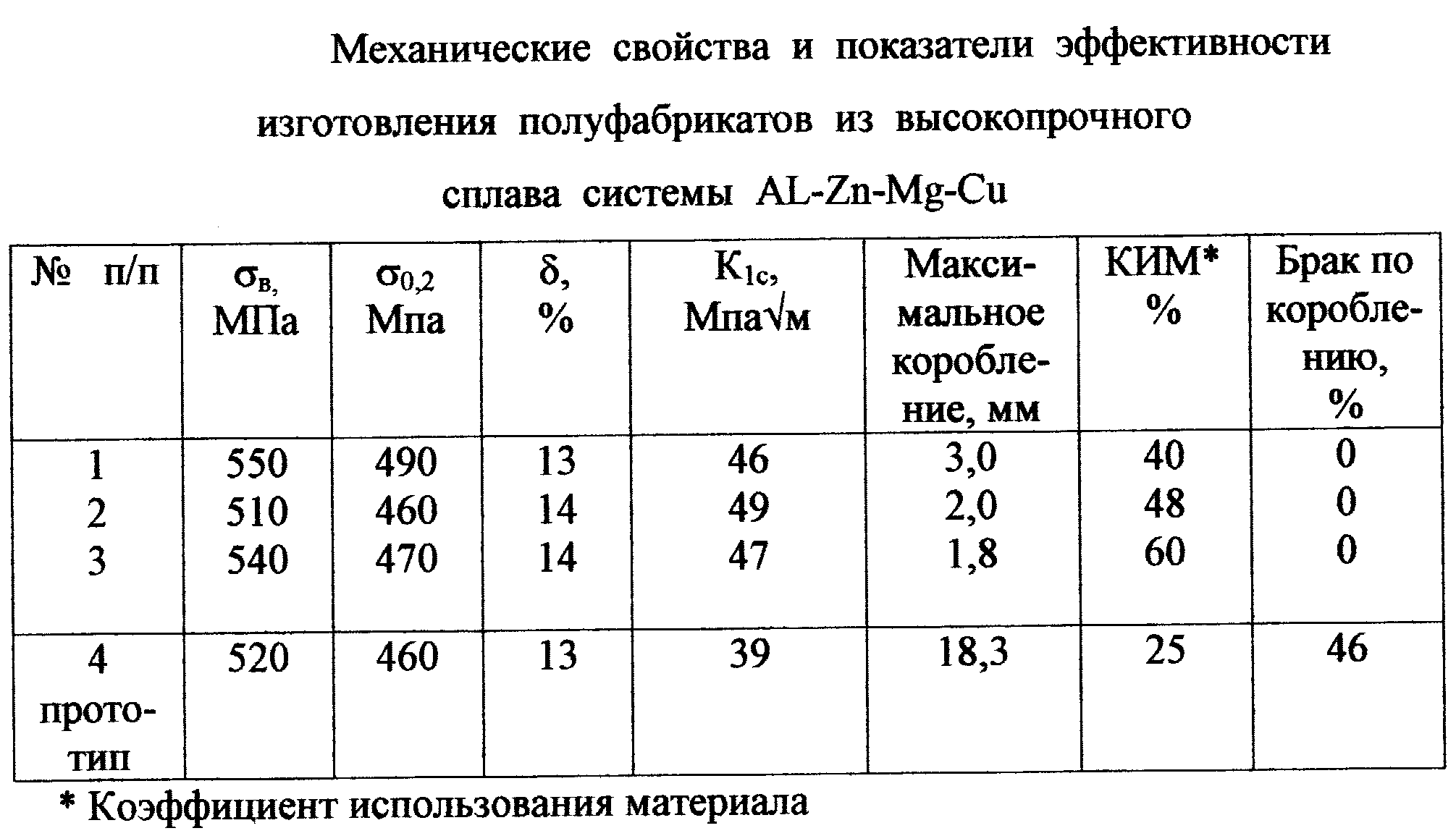

Из полученных полуфабрикатов были вырезаны образцы для определения механических свойств и трещиностойкости. Оставшиеся аналогичные полуфабрикаты были подвергнуты механической обработке, после которой были проведены замеры отклонения размеров заготовок от требований чертежей и определен коэффициент использования материала (КИМ).

В таблице приведены результаты сравнительных испытаний комплекса характеристик полуфабрикатов, полученных по предлагаемой технологии и по технологии прототипа.

Как видно из полученных данных, предлагаемый способ позволяет получить длинномерные полуфабрикаты сложной конфигурации и изделия из алюминиевого сплава с высоким уровнем прочностных характеристик и трещиностойкости (K1С) в сочетании с пониженным уровнем остаточных напряжений, что обеспечивает получение изделия практически без поводок и коробления при механической обработке, повышение коэффициента использования материала более чем в 1,5 раза и к устранению брака, связанного с недопустимыми отклонениями от размеров, указанных в чертеже.

Предлагаемый способ позволяет получить длинномерные изделия сложной конфигурации, такие как фитинги, шпангоуты, балки и т.п., применяемые в авиакосмической технике и транспортных средствах.

Литература

1. Патент США 3.791.876 МКИ 148/2 от 24.10.72 г.

2. Козловская В. П. , Кудряшов В.Г., Бурмистров В.И. и др. "Технология легких сплавов", 1976, 11, с.16-18.

3. Владимиров С.А., Вишняков Я.Д., Шадский А.А. "Технология легких сплавов", 1977, 11, с. 18-21.

4. Быков Л. Н., Владимиров С.А., Шадский А.А. "Технология легких сплавов", 1982, 1, с.25-29.

5. Патент Японии 04187747 от 22.11.90, МКИ C 22 F 1/04.

Реферат

Изобретение относится к области металлургии, в частности к способу получения деформированных полуфабрикатов сложной формы из высокопрочных алюминиевых сплавов и изделий из таких полуфабрикатов в виде шпангоутов, фитингов, балок и т.д. для применения в авиакосмической технике и в транспортных средствах, предлагается способ получения полуфабрикатов из алюминиевых сплавов и изделие, полученное этим способом, который включает следующие операции: отливка слитка, гомогенизация, ковка слитка, прессование кованой заготовки, закалка, холодная деформация в два этапа: 1) правка растяжением с остаточной деформацией 1-5%, 2) объемная гибка заготовки с одновременной локальной пластической деформацией сжатием 1-20% в зонах сопряжения элементов заготовки, расположенных под углом 45-135o друг к другу, старение - 1-я ступень - нагрев до температуры 90-120oС в течение 5-24 ч, 2-я ступень - нагрев до температуры 160-190oС в течение 5-20 ч. Техническим результатом изобретения является повышение прочностных характеристик и трещиностойкости, а также понижение уровня остаточных напряжений, что обеспечивает получение изделия без поводок и коробления при механической обработке. 2 с. и 4 з.п. ф-лы, 1 табл.

Комментарии