Установочная деталь для позиционирования подмоторной рамы на раме автомобиля, соответствующие подмоторная рама и автомобиль - RU2362704C2

Код документа: RU2362704C2

Чертежи

Описание

Областью применения настоящего изобретения является автомобильная промышленность. В частности, изобретение относится к подмоторным рамам для установки автомобильных двигателей или задних мостов.

Согласно известным конструкциям подмоторные рамы двигателей содержат две чашки, выполненные из штампованного листа и соединенные между собой, например, посредством сварки.

Одной из функций этих подмоторных рам является восприятие усилий, создаваемых крутящим моментом во время фаз ускорения или замедления движения автомобиля.

Необходимо учитывать со ссылкой на фиг.1, что такая подмоторная рама 1, называемая специалистами также «мини-подмоторной рамой», неподвижно соединена с рамой автомобиля своей задней частью, а передней частью - с буфером 2 или «приставкой», закрепленной на площадках 13 подмоторной рамы.

Кроме того, такую подмоторную раму соединяют с нижними рычагами 3 подвески колес или рычагами средств 31 подвески колес (показаны схематично), а эти рычаги связаны между собой стабилизатором 32, установленным на подмоторной раме.

Неподвижное соединение подмоторной рамы с рамой автомобиля осуществляют на сборочном конвейере следующим образом.

Собранная и покрашенная рама автомобиля поступает на сборочный контейнер, будучи закрепленной на «тележке», расположенной на определенной высоте относительно пола.

Параллельно оператор предварительно позиционирует тележку на площадке, называемой АСП (автоматическая сборочная площадка), выполненной подвижной в основном в вертикальном направлении (возможности перемещения этих площадок в горизонтальной плоскости ограничены несколькими миллиметрами).

Тележка, на которой расположена рама автомобиля, передвигается для позиционирования над площадкой. Эта площадка, на которой расположены также все элементы, установленные на раме (ходовая часть, двигатель, выхлопная труба, трубопроводы и т.д.), поднимается для стыковки всех элементов с рамой автомобиля.

Для позиционирования на раме подмоторная рама содержит средства центровки, позволяющие компенсировать возможные геометрические дефекты между рамой автомобиля и креплениями подмоторной рамы, регулируя положение площадки в горизонтальной плоскости.

После этого подмоторную раму привинчивают к раме автомобиля, при этом гайки крепят на раме посредством сварки до фазы сборки.

В настоящее время вышеупомянутые средства центровки представляют собой деталь в виде промежуточной распорки, неподвижно соединяемой с подмоторной рамой, то есть являющейся неотъемлемой частью упругого буферного шарнира.

Конец этой распорки заходит в гнездо рамы автомобиля, причем этот конец имеет коническую форму, предназначенную для обеспечения центровки распорки относительно гнезда рамы автомобиля.

Таким образом, распорка имеет специальную форму, обеспечивающую ее центровку на автомобиле при введении в раму автомобиля. Специальная форма распорки предназначена для компенсирования возможного смещения между рамой автомобиля и подмоторной рамой.

Как правило, функцию центровки распорки реализуют посредством конической формы, причем преимуществом этого конуса является то, что он заканчивается заостренной частью, которая сводит к минимуму возможность введения конуса в опорное положение под рамой в момент вертикального перемещения площадки, что могло бы привести к поднятию рамы автомобиля, а не к введению конуса в соответствующее отверстие этой рамы. Таким образом, учитывая незначительное смещение между рамой автомобиля и подмоторной рамой, которое, как правило, необходимо устранить, в самом неблагоприятном варианте заостренная часть конуса останавливается на границе отверстия (внутри него), и поверхность конуса образует поверхность скольжения для рамы автомобиля по мере введения конуса в отверстие рамы автомобиля.

Однако, независимо от того, изготавливают ли этот конус из трубы или из сплошного цилиндрического отрезка, его выполняют посредством механической обработки, при этом, как правило, форму детали придают ковкой, в частности, для выполнения периферического заплечика, который должен опираться на внутреннюю стенку одной из чашек подмоторной рамы.

Этот этап механической обработки имеет несколько недостатков.

Прежде всего, когда этот этап изготовления следует за этапом ковки, возникает необходимость временного складирования деталей между этапами процесса, а затем их перемещения между каждым рабочим постом, что усложняет организационные моменты, связанные с изготовлением этих деталей.

Кроме того, этап механической обработки и, в частности, механической обработки конуса существенно повышает стоимость детали, что является нежелательным.

Таким образом, задачей настоящего изобретения является устранение недостатков известных технических решений.

В частности, настоящим изобретением предлагается установочная деталь для позиционирования подмоторной рамы относительно рамы автомобиля, которая позволяет дать выигрыш в перемещениях между началом и концом изготовления детали.

Задачей настоящего изобретения является также создание такой установочной детали, которая является недорогой в изготовлении по сравнению с известными установочными деталями.

Задачей настоящего изобретения является также создание такой установочной детали, которая является простой по конструкции и несложной в применении.

Эти задачи, а также другие, которые будут указаны ниже, решаются настоящим изобретением, объектом которого является установочная деталь, предназначенная для установки на подмоторной раме и для введения в гнездо рамы автомобиля, содержащая корпус, образующий промежуточную распорку между двумя чашками указанной подмоторной рамы, при этом указанный корпус содержит, по меньшей мере, один периферический элемент, образующий поверхность, опирающуюся на стенку чашки подмоторной рамы, предназначенной для крепления на раме автомобиля, при этом указанная установочная деталь содержит участок уменьшающегося сечения на своем конце, предназначенном для введения в указанное гнездо рамы автомобиля, причем в продольном разрезе указанный участок выполнен закругленной формы, образованной посредством текучести материала, причем указанный периферический элемент также образован посредством текучести материала.

Таким образом, форму установочной детали в соответствии с настоящим изобретением можно придавать посредством одной и той же технологии изготовления, использующей свойство текучести материала, например, ковкой. Поэтому нет необходимости организовывать процесс перемещения деталей между рабочими постами ковки и механической обработки, как это было в предшествующем уровне техники.

Кроме того, посредством изобретения исключается этап механической обработки, который составлял существенную часть затрат по изготовлению деталей.

Таким образом, реализуется значительный выигрыш с точки зрения стоимости изготовления.

Согласно предпочтительному варианту выполнения в продольном разрезе указанную форму ограничивают, по меньшей мере, две дуги окружности, при этом одна дуга, называемая проксимальной, расположена вблизи указанного конца, который выполнен с возможностью введения в указанное гнездо рамы автомобиля, а другая дуга, называемая дистальной, расположена в продолжение указанной проксимальной дуги и направлена в сторону указанного периферического элемента.

Согласно предпочтительному варианту выполнения радиус кривизны указанной дистальной дуги составляет от 75% до 100% наибольшего диаметра указанного участка.

Согласно предпочтительному варианту выполнения в продольном разрезе указанную форму ограничивают, по меньшей мере, две дуги окружности, при этом одна дуга, называемая проксимальной, расположена вблизи указанного конца, который введен в указанное гнездо рамы автомобиля, а другая дуга, называемая дистальной, расположена в продолжение указанной проксимальной дуги и направлена в сторону указанного периферического элемента, при этом указанная проксимальная дуга имеет радиус кривизны в диапазоне, в основном, от 1 мм до в основном 4 мм, а указанная дистальная дуга 432 имеет радиус кривизны в диапазоне, в основном, от 15 мм до, в основном, 25 мм.

Выполнение закругленной формы, состоящей из двух дуг, должно обеспечивать для каждой из дуг соответствующую функцию. Функции дуг предполагают соотношение порядка 20 между радиусом кривизны проксимальной дуги и радиусом кривизны дистальной дуги.

Таким образом, закругленная форма разбивается на два участка: один участок в основном предназначен для облегчения заполнения инструмента при текучести материала, а другой участок в основном должен образовать поверхность скольжения, в случае необходимости, имеющую крутой наклон.

Закругленная форма представляет собой компромисс между способностью подвергаться ковке (или другой технологии с использованием текучести материала) и способностью обеспечивать скольжение рамы по установочной детали.

Действительно, закругленная форма, имеющая крутой наклон, в огромной степени способствует скольжению, но ее очень трудно и даже невозможно изготовить с использованием текучести материала (коническую форму из предшествующего уровня техники невозможно получить ковкой, так как материал не может заполнить инструмент), тогда как слишком приплющенную закругленную форму легко реализовать посредством ковки, но она стремится образовать скорее опорную поверхность (которая может приподнимать раму), чем поверхность скольжения.

В этом случае указанная проксимальная дуга предпочтительно имеет радиус кривизны около 1 мм, а указанная дистальная дуга имеет радиус кривизны около 20 мм.

Предпочтительно установочную деталь выполняют из стали.

Согласно предпочтительному варианту выполнения указанный участок в направлении указанного периферического элемента продолжен цилиндрической частью, имеющей толщину около 7 мм.

Такая толщина позволяет располагать достаточным количеством материала для осуществления операции изготовления с использованием текучести при ограничении веса детали.

Согласно предпочтительному варианту в указанный корпус, образующий распорку, введена гильза, при этом между указанным корпусом и указанной гильзой размещен упругий материал таким образом, чтобы указанная деталь образовала буферную подушку.

Объектом настоящего изобретения является также подмоторная рама, содержащая, по меньшей мере, две чашки, между которыми, по меньшей мере, частично расположена установочная деталь, предназначенная для введения в гнездо рамы автомобиля, при этом указанная деталь содержит корпус, образующий распорку между указанными чашками и содержащий, по меньшей мере, один периферический элемент, образующий поверхность, опирающуюся на стенку одной из указанных чашек, предназначенной для крепления вблизи рамы автомобиля, при этом указанная установочная деталь содержит участок уменьшающегося сечения на конце, предназначенном для введения в гнездо рамы автомобиля, характеризующаяся тем, что в продольном разрезе указанный участок имеет закругленную форму, образованную посредством текучести материала, при этом указанный периферический участок также образован посредством текучести материала.

Объектом настоящего изобретения является автомобиль, оборудованный подмоторной рамой, содержащей, по меньшей мере, две чашки, между которыми, по меньшей мере, частично расположена установочная деталь, предназначенная для введения в гнездо рамы автомобиля, при этом указанная деталь содержит корпус, образующий распорку между указанными чашками и содержащий, по меньшей мере, один периферический элемент, образующий поверхность, опирающуюся на стенку одной из указанных чашек, предназначенной для крепления вблизи рамы автомобиля, при этом указанная установочная деталь содержит участок уменьшающегося сечения на конце, предназначенном для введения в гнездо рамы автомобиля, характеризующийся тем, что в продольном разрезе указанный участок имеет закругленную форму, образованную посредством текучести материала, при этом указанный периферический участок также образован посредством текучести материала.

Другие отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего описания предпочтительного варианта выполнения, представленного в качестве иллюстративного и не ограничительного примера, со ссылками на прилагаемые чертежи, на которых представлены:

фиг.1 - вид в перспективе подмоторной рамки с окружающими ее элементами;

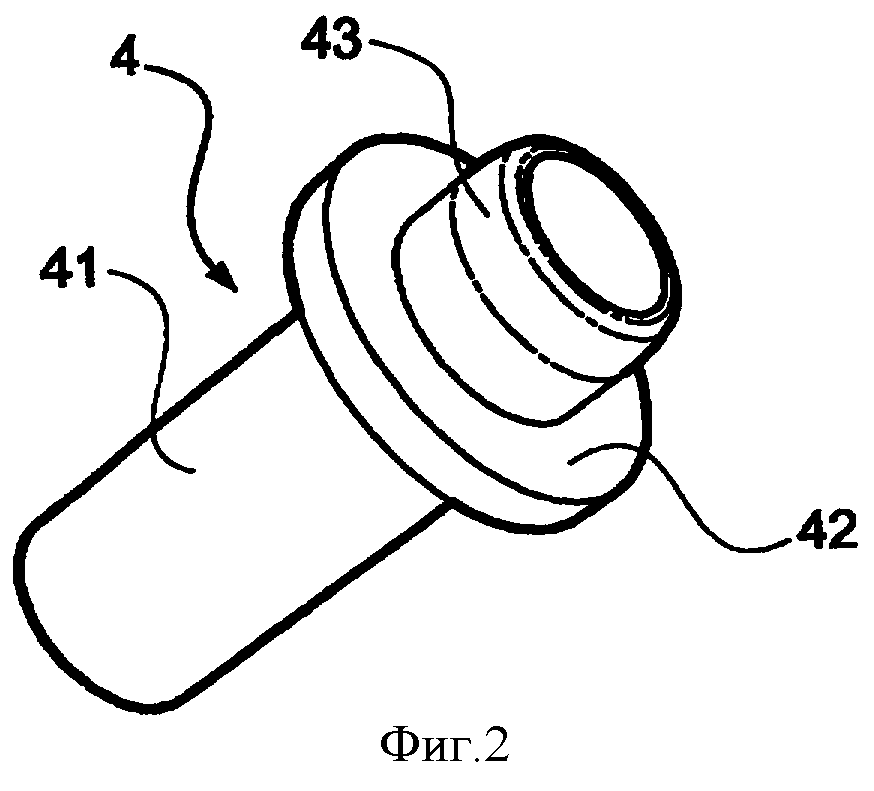

фиг.2 и 3 - вид соответственно в перспективе и в продольном разрезе установочной детали согласно настоящему изобретению;

фиг.4 - вид в перспективе установочной детали, установленной между чашками подмоторной рамы;

фиг.5 - детализированный вид установочной детали согласно изобретению.

Принцип настоящего изобретения заключается в создании установочной детали для позиционирования подмоторной рамы относительно рамы автомобиля таким образом, чтобы эту деталь можно было получить с использованием технологии текучести материала, в частности, что касается закругленной формы ее конца, предназначенного для введения в отверстие рамы автомобиля.

На фиг.2-4 показана установочная деталь 4, содержащая корпус 41, образующий распорку между двумя чашками 11, 12 подмоторной рамы автомобиля, при этом корпус 41 содержит периферический элемент 42, представляющий собой опорную поверхность, которая должна прижиматься к внутренней стенке верхней чашки 11 (то есть чашки, расположенной вблизи рамы автомобиля после установки подмоторной рамы).

Согласно изобретению конец установочной детали 4, предназначенный для введения в раму выполнен закругленной формы 41, с использованием текучести материала, при этом периферический элемент 42 также выполнен с использованием текучести материала.

Это видно из фиг.3, где показана установочная деталь, периферический элемент 42 которой опирается на чашку 11 подмоторной рамы и закругленный конец 43 которой заходит в отверстие 51 рамы 5.

Таким образом, понятно, что за исключением первоначальной операции обрезки детали по определенной длине, установочная деталь в соответствии с настоящим изобретением полностью выполнена по технологии, использующей текучесть материала, в данном случае посредством ковки.

Согласно данному варианту выполнения закругленная форма в продольном разрезе определяется, как показано на фиг.5, двумя последовательными дугами окружности: так называемой проксимальной дугой 431 окружности, радиус R1 кривизны которой составляет в основном 1 мм, и так называемой дистальной дугой 432, радиус R2 кривизны которой составляет в основном 20 мм.

Следует заметить, что такую деталь выполняют из стали.

Например, закругленная форма 43 имеет следующие диаметры:

- D1=24,45 мм с максимальным допуском, равным 0, и с минимальным допуском, равным -0,2 мм;

- D2=18 мм с максимальным допуском, равным 0,4 мм, и с минимальным допуском, равным 0.

Кроме того, закругленная форма 43 в направлении периферического элемента 42 продолжена цилиндрическим участком толщиной е, равной 7 мм.

Согласно предпочтительному варианту установочная деталь 4 выполнена в виде буферной подушки (не показана), при этом корпус 41 охвачен гильзой, при этом между корпусом детали и гильзой помещен упругий материал, такой как каучук.

Необходимо отметить, что в этом случае (и в других случаях) периферический элемент может быть установлен на наружной стенке верхней чашки и закреплен на ней посредством сварки.

Реферат

Изобретения относятся к установочной детали для позиционирования подмоторной рамы на раме автомобиля, подмоторной раме и автомобилю. Установочная деталь установлена на подмоторной раме и предназначена для введения в гнездо (51) рамы (5) автомобиля. Установочная деталь содержит корпус (41), образующий промежуточную распорку между двумя чашками (11, 12) подмоторной рамы. Корпус (41) содержит, по меньшей мере, один периферический элемент (42), образующий поверхность, опирающуюся на стенку чашки (11) подмоторной рамы, предназначенной для крепления на раме (5) автомобиля. Установочная деталь (4) содержит участок (43) уменьшающегося сечения на своем конце, предназначенный для введения в гнездо (51) рамы (5) автомобиля. В продольном разрезе участок (43) выполнен закругленной формы, образованной посредством текучести материала, причем указанный периферический элемент также образован посредством текучести материала. Достигается компенсация геометрических дефектов между рамой автомобиля и креплениями подмоторной полурамы. 3 н. и 7 з.п. ф-лы, 5 ил.

Комментарии