Интегральный грузовой отсек кузова транспортного средства - RU2438910C2

Код документа: RU2438910C2

Чертежи

Описание

Область техники

Изобретение относится к кузову транспортного средства для автоприцепа, в частности к интегральному кузову транспортного средства коробчатого типа, который является предпочтительным кузовом транспортного средства для коробчатого полуприцепа и коробчатого прицепа.

Уровень техники

В настоящее время коробчатый прицеп (полуприцеп или коробчатый прицеп) как в нашей стране, так и за рубежом обычно представляет собой коробчатый прицеп, изготовленный путем установки рамы и обшивки грузового отсека на шасси прицепа с плоской платформой. Рама прицепа обычно является трапециевидной рамой, образуемой двутавровым стальным профилем крупных размеров или швеллерным профилем. Дополнительно на раму устанавливают изолирующий отсек для того, чтобы образовать не являющийся цельным кузов транспортного средства. Весь груз всего транспортного средства ложится на раму. Изолирующий отсек на раме не может принять на себя часть нагрузки, которую несет на себе рама, и скорее вес отсека полностью ложится на раму, увеличивая нагрузку на раму. Имеет смысл использовать раму, образуемую двутавровым стальным профилем крупных размеров или швеллерным профилем, в транспортном средстве для перевозки грузов и в полуприцепе или прицепе с плоской платформой или платформой с ограждением. Однако такая конструкция, при которой раму дополнительно нагружают изолирующим отсеком для образования изолирующего полуприцепа или прицепа коробчатого типа, может создавать некоторые проблемы. При полной загрузке транспортного средства главная балка рамы будет обязательно подвергаться чередующейся упругой деформации по направлению вверх и вниз, при обычной степени деформации 50-80 мм. Однако изолирующий отсек не будет подвергаться такой гармонической деформации синхронно с рамой, что должно постоянно создавать очень большое усилие сдвига, воздействующее на раму и на обшивку изолирующего отсека, что ведет к растрескиванию сварных соединений и ослаблению и соскальзыванию заклепок на обшивке. При движении транспортного средства растрескивание сварных соединений и ослабление и соскальзывание заклепок на обшивке происходят часто и неоднократно, оказывая серьезное воздействие на безопасность движения. Все это связано с исходными недостатками неудачной указанной конструкции, и единственным путем решения этой проблемы является применение конструкции интегрального кузова транспортного средства.

Краткое описание изобретения

Учитывая проблемы, присущие существующим техническим решениям, изобретение предлагает интегральный коробчатый кузов транспортного средства, отвечающий соответствующим стандартам и положениям национального законодательства и имеющий разумную конструкцию. Интегральный коробчатый кузов транспортного средства обладает высокой прочностью, превосходной жесткостью и низким собственным весом. Интегральный грузовой отсек кузова транспортного средства также предусматривает низкий расход стали и большую грузоподъемность. Интегральный коробчатый кузов транспортного средства требует низкого расхода топлива и низких затрат на техническое обслуживание и эксплуатацию. Частота отказов интегрального коробчатого кузова транспортного средства низка, что способствует продлению его срока службы.

Изобретение осуществляется с помощью следующего технического решения.

Интегральный коробчатый кузов транспортного средства характеризуется тем, что он содержит трехмерный ферменный каркас, причем каркас кузова транспортного средства включает в себя две боковых фермы, которые соединены между собой в точках верхнего продольного бруса боковых ферм множеством дугообразных поперечных балок для образования сводчатой крыши, а точки на нижнем продольном брусе рамы боковых ферм соединены между собой множеством нижних наклонных балок и нижних поперечных балок с образованием нижней фермы, таким образом образуя трехмерный ферменный каркас кузова транспортного средства, в котором точки используются совместно.

Под задней частью каркаса транспортного средства с двух сторон помещается подвесной механизм Z-образных балок с подвеской, причем Z-образная балка приварена под соответствующей частью нижнего продольного бруса, а подвесная скоба под Z-образной балкой и Z-образные балки с двух сторон соединяются в одно целое поперечными балками.

Подвесной механизм Z-образных балок стыкуется с любой из одноосной подвески, двухосной подвески и трехосной подвески в форме стальных листовых рессор, пневматических подвесок и независимых стержневых пружин кручения.

Соединительный узел, который стыкуется с трактором с полуприцепом или с прицепом, помещается под передней частью каркаса кузова транспортного средства.

Соединительный узел представлен посадочным седлом или передней осевой поворотной площадкой.

С боковой стороны каркаса кузова транспортного средства предусмотрена изолирующая дверца, на внутренней стороне дверцы по диагонали размещаются наклонные стойки, а втулки с обратной конусностью на двух концах наклонных стоек шарнирно закреплены на защелкивающейся пружинной ручке, которая плотно посажена на конусной стопорной опоре, жестко закрепленной на угловых пластинах каркаса.

Боковые фермы относятся к ферменной конструкции, которая образуется верхним продольным брусом, нижним продольным брусом, множеством стоек и наклонных стоек, причем наклонные стойки размещаются в форме Λ, или же размещаются параллельно, или пересекаются.

Поперечное сечение рычагов ферм каркаса кузова транспортного средства может иметь форму круглой трубы, прямоугольной трубы, квадратной трубы, стального уголка или стального швеллера.

Нижний продольный брус каркаса представлен прямой балкой и балкой свернутого типа.

Изобретение обеспечивает следующие преимущества и положительные результаты по сравнению с предшествующим уровнем техники: изобретение испытано Национальным центром надзора и испытаний качества автомобилей (NAST) согласно предписаниям QC/T252-1998 Engineering Approval Evaluation Program, JB/T4185-1986 общей методике работы с полуприцепами и «Standardized Demands for Conducting Imperative Verifying and Engineering Approval Evaluation Program for Special Automobiles of Automobiles», вступившими в силу 18 августа 2005 г., и результаты испытаний показали, что: а) тормозная система образца транспортного средства отвечает требованиям соответствующего национального стандарта; b) основные технические параметры образца транспортного средства отвечают стандартам предприятий и требованиям соответствующего стандарта; с) после эксплуатационных испытаний, для надежности проводившихся на участке длиной 5022 км, у образца транспортного средства отказов 1-го, 2-го и 3-го класса не наблюдалось, и имел место только один отказ 4-го класса. Средний пробег при наработке на отказ равен 5022 км. Кроме того, в сравнении с распространенными в настоящее время коробчатыми полуприцепами или коробчатыми прицепами с одинаковым суммарным весом, изобретение позволяет снизить собственный вес транспортного средства на 5-7 тонн, повысить прочность и жесткость кузова транспортного средства на 100% и увеличить внутренний объем грузового отсека на 30%. При полной загруженности центр тяжести транспортного средства согласно изобретению значительно опускается, улучшая таким образом устойчивость транспортного средства при движении.

По сравнению с транспортным средством, имеющим такой же общий вес, собственный вес кузова транспортного средства уменьшается на 5 тонн, что означает возможность перевозки дополнительно 5 тонн груза. В случае, если ежегодный пробег при перевозке грузов составляет 60000 км (фактически на практике более 100000 км), при удельном тарифе 0,5 юаней/т·км, в течение года можно дополнительно заработать 150000 юаней.

Значительным является эффект экономии топлива. Например, в случае транспортного средства общим весом 30 тонн и потребления топлива в расчете на тонну М/30 л/100 км в случае, если собственный вес понижен на 6 тонн, потребление топлива уменьшиться на 6/30М л/100 км, т.е. потребление топлива уменьшается на 20%.

Уменьшение собственного веса на 5-7 тонн означает возможность экономии от 5 до 7 тонн стали. В Китае ежегодный выпуск коробчатых полуприцепов составляет около 100000. Если это изобретение найдет широкое распространение в Китае, страна ежегодно сможет экономить 600000 тонн стали. В общем, изобретение является большим достижением, приносящим пользу и народу, и стране.

Краткое описание чертежей

Фиг.1 - схематический конструкционный вид каркаса кузова транспортного средства согласно изобретению;

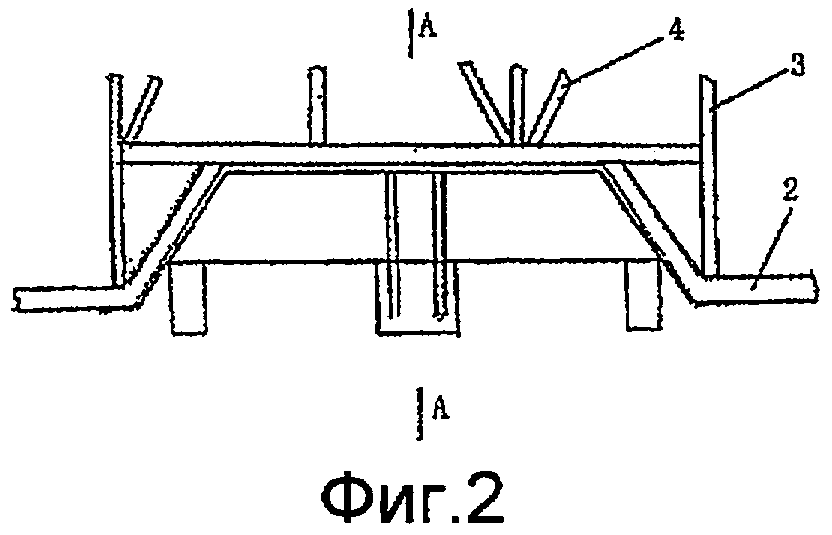

фиг.2 - схематический вид спереди подвесного механизма Z-образных балок с фиг.1;

фиг.3 - схематический конструкционный вид в разрезе по линии А-А с фиг.2;

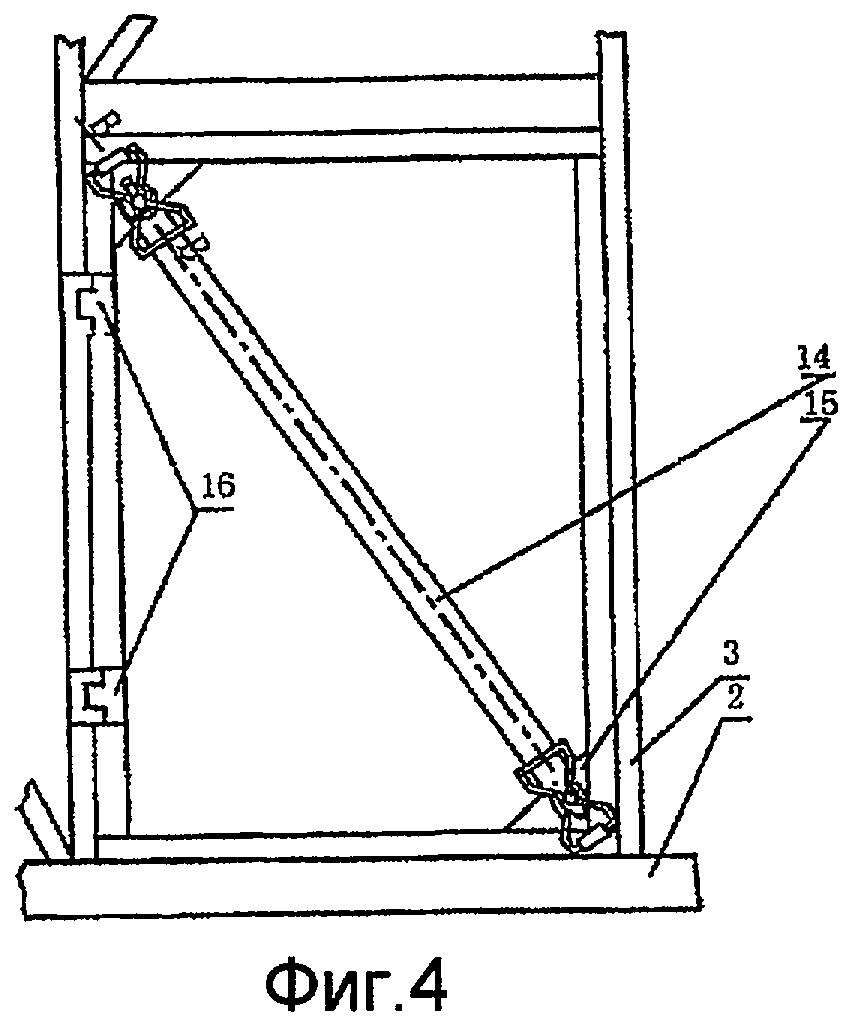

фиг.4 - схематический конструкционный вид изолирующей дверцы на боковых фермах; и

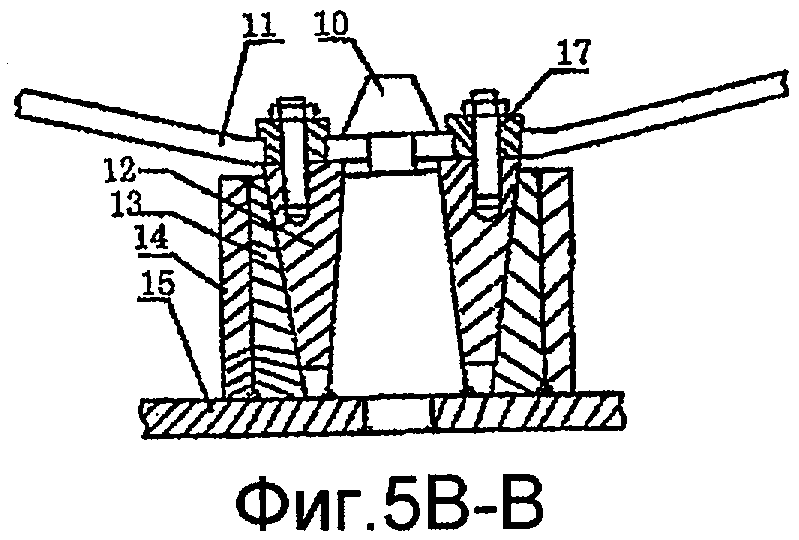

фиг.5 - в разрезе схематический конструкционный вид по линии В-В с фиг.4.

Перечень ссылочных позиций

1 - верхний продольный брус; 2 - нижний продольный брус; 3 - стойка; 4 - наклонная стойка; 5 - донная наклонная балка; 6 - донная поперечная балка; 7 - дугообразная поперечная балка; 8 - Z-образная поперечная балка; 9 - подвесная скоба; 10 - конусная стопорная опора; 11 - защелкивающаяся пружинная ручка; 12 - втулка с обратной конусностью; 13 - конусная установочная гильза; 14 - наклонная стойка; 15 - угловая пластина; 16 - петли изолирующей дверцы; 17 - кулачок.

Подробное описание изобретения

Варианты реализации изобретения описаны подробно со ссылкой на прилагаемые чертежи. Однако изобретение не ограничивается этими вариантами реализации.

Как показано на фиг.1, верхний продольный брус 1 и нижний продольный брус 2 соединяются между собой в точках, расположенных через определенные интервалы, посредством стоек 3 и наклонных стоек 4 на предназначенной для этого монтажной платформе, образуя боковую ферму. Полностью идентичная боковая ферма выполнена с другой стороны. Левая и правая боковые фермы соединяются между собой в точках на верхнем продольном брусе 1 дугообразными поперечными балками 7 для формирования сводчатой крыши. Точки на нижнем продольном брусе 2 соединяются между собой нижними наклонными балками 5 и нижними поперечными балками 6, образуя нижнюю ферму. Однако передняя часть нижней фермы содержит только нижние поперечные балки 6 и не содержит наклонных балок 5, поскольку на передней части нижней фермы должно устанавливаться посадочное седло для трактора с полуприцепом или передняя осевая поворотная площадка. По той же причине задняя часть содержит только нижние поперечные балки 6 и не содержит наклонных балок 5, поскольку Z-образный балочный подвесной механизм сопрягается с одноосной шагающей системой, двухосной шагающей системой или трехосной шагающей системой в форме стальных листовых рессор, пневматических подвесок и независимых стержневых пружин кручения, как показано на фиг.2. Передняя и задняя торцевые поверхности каркаса кузова транспортного средства сформированной таким образом трехмерной ферменной конструкции могут быть изолированы изолирующей дверцей или обшивкой согласно существующим технически решениям. Изолирующая дверца может быть помещена на боковых фермах, причем изолирующую дверцу помещают между двумя стойками 3. Наклонные стойки 4 помещают выше верхней рамы изолирующей дверцы и располагают по диагонали на внутренней стороне дверцы. Конусные установочные гильзы 13 помещаются на двух концах наклонных стоек 4. Два конца шарнирно закрепляются на защелкивающей пружинной ручке 11 с помощью конусной втулки 12 внутри конусной установочной гильзы 13. Защелкивающая пружинная ручка 11 высвобождается и защелкивается на конусной стопорной опоре 10, приваренной к угловой пластине 15 каркаса путем расширения и свертывания кулачка 17. Наклонные стойки 4 соединяются со стойкой 3 посредством петель 16 изолирующей дверцы. Такая конструкция позволяет наклонным стойкам 14 выдерживать усилие, действующее со стороны верхней и нижней точек, что гарантирует, что прочность и жесткость боковых ферм не будут ослаблены. Когда дверца открыта, защелкивающаяся пружинная ручка 11 заставляет конусную втулку отделиться от конусной стопорной опоры 10 под воздействием кулачка 17. Подвесной механизм Z-образных балок, такой как Z-образная балка, показанная на фиг.2 и 3, приваривают под соответствующей частью нижнего продольного бруса 2 свернутого типа. Подвесная скоба 9 помещается под Z-образной балкой 8. Z-образные балки 8 с обеих сторон соединяются нижними поперечными балками 6 для образования цельного Z-образного подвесного механизма и создания интегрального каркаса кузова транспортного средства. Далее к внутренней или наружной поверхностям каркаса приваривают или крепят заклепками металлическую обшивку. Система стальных листов приваривается к нижней ферме для получения готового продукта интегрального кузова транспортного средства. Поперечное сечение рычагов ферм каркаса кузова транспортного средства может быть представлено круглой трубой, прямоугольной трубой, квадратной трубой, стальным уголком и стальным швеллером. Наклонные стойки 4 размещаются в форме Λ, или же размещаются параллельно, или перекрещиваются.

Пригодные к использованию варианты реализации изобретения

Интегральный кузов транспортного средства с трехмерной ферменной конструкцией согласно изобретению применен на транспортном полуприцепе транспортного средства XY9190TCL. Транспортное средство полностью обследовано и испытано в сентябре 2006 г. в NAST согласно различным положениям 1) QC/T252-1998 Engineering Approval Evaluation Program, 2) JB/T4185-1986 общей методики работы с полуприцепами и 3) «Standardized Demands for Conducting Imperative Verifying and Engineering Approval Evaluation Program for Special Automobiles of Automobiles», вступившими в силу 18 августа 2005 г. Был выдан отчет о результатах испытаний QB06001280051. Результаты испытаний показали следующее: 1) тормозная система образца транспортного средства отвечает требованиям соответствующего национального стандарта; 2) основные технические параметры образца транспортного средства отвечают стандартам предприятий и требованиям соответствующего стандарта; с) после эксплуатационных испытаний, для надежности проводившихся на участке длиной 5022 км, включая 1000 км горных дорог, 1000 км упрочненных дорог, 1000 км магистрали и 1500 км обычной дороги, у образца транспортного средства отказов 1-го, 2-го и 3-го класса не наблюдалось, и имел место только один отказ 4-го класса. Средний пробег при наработке на отказ равен 5022 км.

Отсюда можно видеть, что интегральный коробчатый кузов транспортного средства полностью обладает нужным эффектом конструкции и достигает цели изобретения.

Реферат

Изобретение относится к интегральному коробчатому кузову транспортного средства. Кузов содержит трехмерный ферменный каркас. Каркас кузова включает в себя две боковые фермы, которые соединены между собой в точках верхнего продольного бруса (1) боковых ферм множеством дугообразных поперечных балок (7) для образования сводчатой крыши. Точки на нижнем продольном брусе (2) рамы боковых ферм соединены между собой множеством нижних наклонных балок (5) и нижних поперечных балок (6) с образованием нижней фермы, таким образом, образуя трехмерный ферменный каркас кузова транспортного средства, в котором точки используются совместно. Достигается улучшение прочности, жесткости и уменьшение затрат. 8 з.п. ф-лы, 5 ил.

Комментарии