Нержавеющая сталь с хорошей коррозионной стойкостью для топливного элемента и способ ее получения - RU2528520C2

Код документа: RU2528520C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к нержавеющей стали для топливного элемента, обладающей хорошей коррозионной стойкостью в рабочей среде топливного элемента, и способу получения данной нержавеющей стали.

Уровень техники

С точки зрения охраны глобальной окружающей среды в последние годы развивалась разработка топливных элементов, которые характеризуются высокой эффективностью генерирования энергии и не выделяют диоксид углерода. Данный топливный элемент генерирует энергию посредством осуществления взаимодействия водорода и кислорода друг с другом. Основная структура топливного элемента напоминает сэндвич и образована электролитной мембраной (т.е. ионообменной мембраной), двумя электродами (т.е. топливным электродом и воздушным электродом), диффузионным слоем для диффузии водорода и кислорода (воздуха) и двумя разделителями. В соответствии с типом используемого электролита были разработаны фосфорно-кислотные топливные элементы, топливные элементы с расплавленными карбонатами, твердооксидные топливные элементы, щелочные топливные элементы, топливные элементы с протонообменными мембранами и им подобные.

Из упомянутых устройств топливные элементы с протонообменными мембранами обладают, в частности, следующими преимуществами перед топливными элементами с расплавленными карбонатами, фосфорно-кислотными топливными элементами и им подобными:

(a) Рабочая температура является заметно низкой, т.е. около 80°С.

(b) Возможно уменьшение массы и размеров основного корпуса топливного элемента.

(c) Время, требуемое для запуска, мало, а эффективность использования топлива и его плотность на выходе высоки.

Соответственно, топливные элементы с протонообменными мембранами сегодня представляют собой одни из наиболее перспективных топливных элементов для бортовых источников питания электромобилей, а также портативных и компактных систем распределения энергии бытового назначения (компактный электрический генератор стационарного типа).

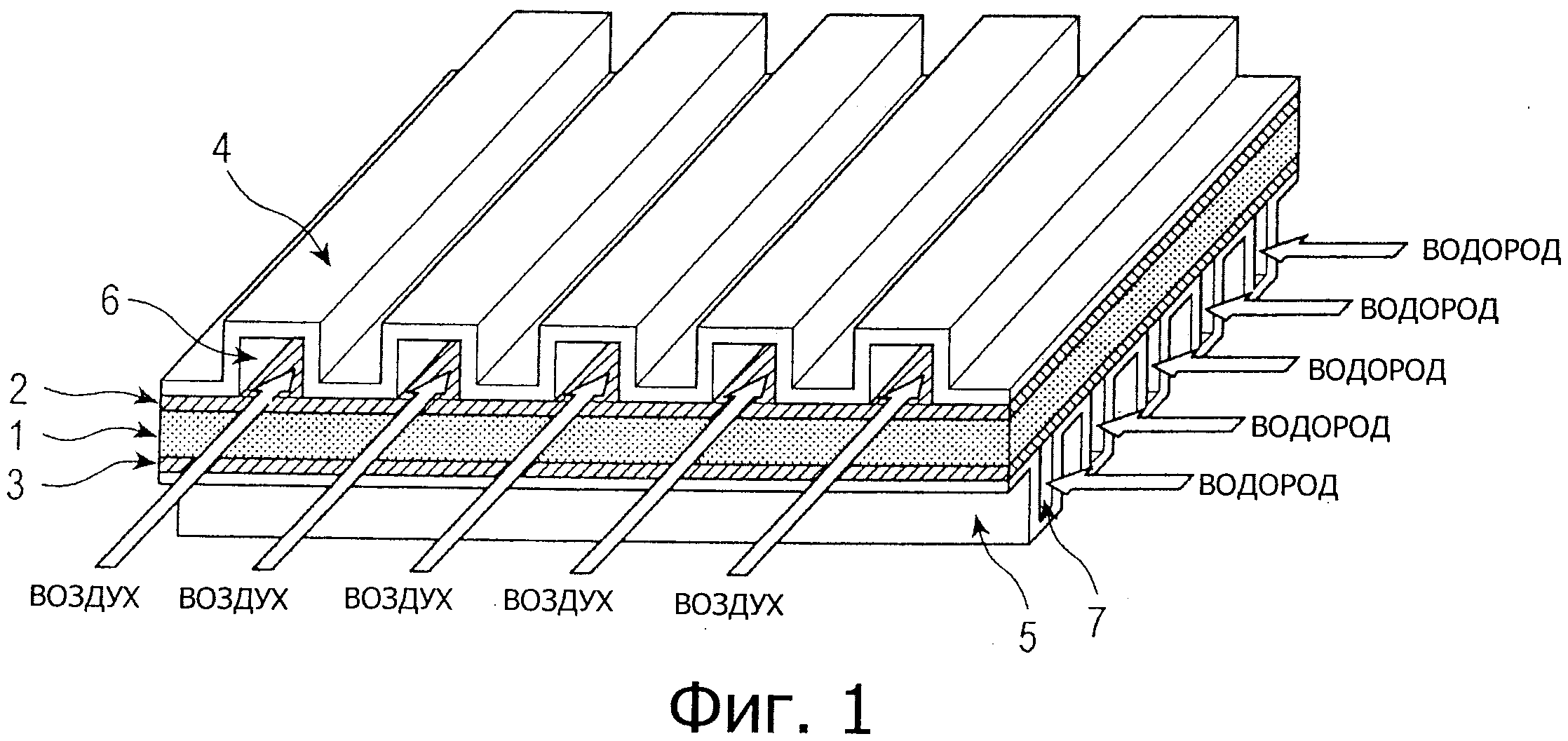

Действие топливного элемента с протонообменной мембраной основано на принципе извлечения энергии из водорода и кислорода через полимерную мембрану, и элемент имеет структуру, показанную на фиг.1, в которой мембранно-электродный блок 1 состоит из перемежающихся газодиффузионных слоев 2 и 3, таких как ткани из углеродного волокна, которые формируют единичный структурный элемент (известен также как отдельный элемент). Электродвижущая сила генерируется между разделителями 4 и 5.

Мембранно-электродный блок 1 известен также как МЭБ (мембранно-электродный блок) и изготовлен объединением полимерной мембраны и такого электродного материала, как углеродная сажа, являющаяся носителем платинового катализатора, причем электродный материал наносят на переднюю и заднюю поверхности полимерной мембраны. Толщина мембранно-электродного блока 1 составляет от нескольких десятков до нескольких сотен микрометров. Газодиффузионные слои 2 и 3 часто объединяют с мембранно-электродным блоком 1.

В случаях применения упомянутых выше топливных элементов с протонообменными мембранами, от нескольких десятков до нескольких сотен единичных элементов, описанных выше, соединяют в каскад для формирования пакета топливных элементов и используют пакет топливных элементов.

От разделителей 4 и 5 требуется, чтобы они выполняли:

(A) функцию разделителя, который отделяет единичные элементы друг от друга, а также

(B) функцию проводника, который пропускает генерируемые электроны;

(C) функцию канала для кислорода (воздуха) и водорода (воздушные каналы 6 и водородные каналы 7 на фиг.1); и

(D) функцию канала разрядки для выпуска воды и образовавшегося газа (указанным каналом разрядки также служат воздушные каналы 6 и водородные каналы 7).

Для применения топливных элементов с протонообменными мембранами в практических целях необходимо использовать разделители с хорошим сроком службы и электропроводностью.

Предполагается, что срок службы составляет около 5000 часов для топливных элементов электромобилей и около 40000 часов для электрических генераторов стационарного типа, применяемых в качестве компактных систем распределения энергии бытового назначения и им подобных.

В топливных элементах с протонообменными мембранами, которые нашли практическое применение, до сих пор в качестве разделителей используют углеродные материалы. Однако, поскольку разделители, полученные с использованием углеродных материалов, подвержены разрушению при ударе, они обладают недостатками, заключающимися в том, что не только затруднено уменьшение размеров, но также высока и стоимость процесса формирования каналов. В частности, проблема стоимости была наиболее существенным препятствием для распространения топливных элементов.

Для решения этой проблемы были предприняты попытки использования металлического материала, в частности нержавеющей стали, в качестве материала для разделителей вместо углеродных материалов.

Рабочая среда, воздействию которой подвергаются разделители, отличается тем, что она является кислой и имеет высокую температуру 70°С или выше, а расчетный диапазон потенциалов составляет от значения около 0 В по отношению к стандартному водородному электроду (СВЭ) до 1,0 В по отношению к СВЭ или выше (далее здесь все потенциалы относят к СВЭ и обозначают просто В). Для использования нержавеющей стали ее коррозионную стойкость в расчетном диапазоне потенциалов необходимо улучшать. В частности, при потенциале 1,0 В и близких значениях имеет место транспассивное растворение Cr, который является основным элементом нержавеющей стали, и, следовательно, трудно поддерживать коррозионную стойкость исключительно посредством Cr. С другой стороны, прежде всего Cr является ответственным за сохранение коррозионной стойкости при 0,6 В или меньше. Таким образом, согласно стандартному уровню техники коррозионную стойкость невозможно сохранять в широком диапазоне потенциалов от низкого до высокого потенциала.

Например, в не прошедшей экспертизу патентной заявке JP 2000-239806 [1] раскрыта нержавеющая сталь для разделителя, коррозионную стойкость которой улучшают повышением в составе содержания Cr и Mo.

В не прошедшей экспертизу патентной заявке JP 2003-297379 [2] описан способ изготовления разделителя для топливного элемента низкотемпературного типа, отличающийся тем, что лист из нержавеющей стали, содержащий 0,5 мас.% или больше Сu, подвергают попеременному электролитическому травлению с поочередным осуществлением анодной поляризации при потенциале +0,5 В или больше и катодной поляризации при потенциале от -0,2 В до -0,8 В в водном растворе хлорида железа.

В не прошедшей экспертизу патентной заявке JP 20080277146 [3] раскрыта электропроводная деталь из нержавеющей стали и способ получения такой детали, которая обладает хорошей электропроводностью и низким контактным электрическим сопротивлением, что обусловлено модифицированием пассивной пленки на поверхности нержавеющей стали посредством введения фтора в упомянутую пленку.

Сущность изобретения

Техническая проблема, решаемая изобретением

Потенциал, ожидаемый по методике, раскрытой в патентном документе 1, ограничивается значением 0,2 В и, следовательно, коррозионная стойкость является недостаточной, например, при 1,0 В и близких значениях, при которых имеет место транспассивное растворение.

Кроме того, согласно методике, раскрытой в патентном документе 2, в соответствии с которой формируют покрытие, состоящее в основном из Cr, включающего Cu, легко протекает пассивное растворение, описанное выше, и снижается коррозионная стойкость в кислой среде с высоким потенциалом, где Cu также подвергается коррозии.

Процедура, раскрытая в патентном документе 3, не предполагает использования материала в сильной коррозионной среде, как, например, в топливных элементах. Так как концентрация Cr в пассивных пленках высока, транспассивное растворение протекает легко, и коррозионная стойкость является недостаточной.

С учетом указанных выше проблем предшествующего уровня техники цель настоящего изобретения заключается в разработке нержавеющей стали для топливного элемента с хорошей коррозионной стойкостью в широком диапазоне потенциалов. Дополнительно целью настоящего изобретения является разработка предпочтительного способа получения указанной нержавеющей стали.

Решение проблемы

Авторы настоящего изобретения провели обширные исследования способов улучшения коррозионной стойкости в широком диапазоне потенциалов.

В результате авторы данного изобретения обнаружили, что коррозионная стойкость улучшается в широком диапазоне потенциалов, от низкого до высокого потенциала, при усилении оксидных связей в покрытии на поверхности и контролировании отношения Cr к Fe в соответствующем диапазоне посредством осуществления в растворе электролита, содержащем сульфат натрия, анодной поляризации нержавеющей стали, имеющей в своем составе 16 мас.% Cr или больше, при этом компонентный состав стали регулируют дополнительно.

Настоящее изобретение выполнено на основе обнаруженных указанных фактов.

Сущность настоящего изобретения представляет собой следующее.

(1) Нержавеющая сталь для топливного элемента, содержащая 16 мас.% или больше Cr, включающая покрытие, характеризующееся отношением интенсивностей [(OO/OH)/(Cr/Fe)] равным 1,0 или больше и определенным методом рентгеновской фотоэлектронной спектроскопии, на поверхности нержавеющей стали.

(2) Нержавеющая сталь для топливного элемента с хорошей коррозионной стойкостью, отличающаяся тем, что покрытие, сформированное на поверхности нержавеющей стали, имеющей состав, который включает, в пересчете на массовые проценты. С: 0,03% или меньше, Si: 1,0% или меньше, Mn: 1,0% или меньше, S: 0,01% или меньше, Р: 0,05% или меньше, Al: 0,20% или меньше, N: 0,03% или меньше, Cr: от 20 до 40%, по меньшей мере, один металл, выбранный из Nb, Ti и Zr, в сумме: 1,0% или меньше и Fe и неизбежные примеси остальное; причем покрытие стали сформировано посредством осуществления обработки анодной поляризацией в растворе электролита и характеризуется отношением интенсивностей [(OO/OH)/(Cr/Fe)], равным 1,0 или больше, определенным методом рентгеновской фотоэлектронной спектроскопии.

(3) Нержавеющая сталь для топливного элемента с хорошей коррозионной стойкостью по пп.(1) или (2), приведенным выше, отличающаяся тем, что нержавеющая сталь дополнительно содержит, в пересчете на массовые проценты, Мо: 4,0% или меньше.

(4) Нержавеющая сталь для топливного элемента с хорошей коррозионной стойкостью по пп.(2) или (3), приведенным выше, отличающаяся тем, что для ее получения обработку анодной поляризацией осуществляют в растворе электролита с концентрацией сульфата натрия от 0,1 до 3,0 моль/л и уровнем рН, равным 7 или меньше, при потенциале от 0,8 до 1,8 В по отношению к СВЭ в течение 10 секунд или дольше.

(5) Нержавеющая сталь для топливного элемента с хорошей коррозионной стойкостью по любому одному из пп.(1)-(4), приведенным выше, отличающаяся тем, что отношение интенсивностей (OO/ОН) для покрытия на поверхности, определенное методом рентгеновской фотоэлектронной спектроскопии, составляет 0,6 или больше.

(6) Нержавеющая сталь для топливного элемента с хорошей коррозионной стойкостью по любому одному из пп.(1)-(5), приведенным выше, отличающаяся тем, что отношение интенсивностей (Cr/Fe) для покрытия на поверхности, определенное методом рентгеновской фотоэлектронной спектроскопии, составляет от 0,2 или больше до 1,0 или меньше.

(7) Способ получения нержавеющей стали для топливного элемента с хорошей коррозионной стойкостью, отличающийся тем, что осуществляют обработку анодной поляризацией поверхности нержавеющей стали, содержащей 16 мас.% или больше Cr, в растворе электролита при потенциале 0,5 В или больше по отношению к СВЭ в течение 10 секунд или дольше.

(8) Способ получения нержавеющей стали для топливного элемента с хорошей коррозионной стойкостью по п.(7), приведенному выше, отличающийся тем, что уровень рН раствора электролита равен 7 или меньше.

(9) Способ получения нержавеющей стали для топливного элемента с хорошей коррозионной стойкостью по пп.(7) или (8), приведенным выше, отличающийся тем, что раствор электролита содержит сульфат натрия с концентрацией от 0,1 до 3,0 моль/л.

(10) Способ получения нержавеющей стали для топливного элемента с хорошей коррозионной стойкостью, отличающийся тем, что на поверхности нержавеющей стали формируют покрытие, характеризующееся отношением интенсивностей [(OO/OH)/(Cr/Fe)], равным 1,0 и определенным методом рентгеновской фотоэлектронной спектроскопии, способом по любому одному из пп.(7)-(9), приведенным выше.

Полезные эффекты изобретения

Согласно настоящему изобретению нержавеющую сталь для топливного элемента с хорошей коррозионной стойкостью в рабочей среде разделителей во всем широком диапазоне потенциалов можно получать по низкой стоимости.

Краткое описание чертежей

Фиг.1 представляет собой схематический чертеж, отображающий основную структуру топливного элемента.

Осуществление изобретения

Теперь изобретение будет описано конкретно.

Прежде всего, раскрыт состав нержавеющей стали, охватываемой настоящим изобретением.

Согласно настоящему изобретению нержавеющая сталь, используемая в качестве основного материала, особенно не ограничивается маркой стали или тому подобных показателей при условии, что нержавеющая сталь имеет коррозионную стойкость, требуемую в условиях рабочей среды топливных элементов, и она может быть аустенитной, ферритной или двухфазной. С целью обеспечения минимального уровня коррозионной стойкости в стали должно содержаться не менее 16 мас.% Cr. Предпочтительное содержание Cr составляет не менее 18 мас.%.

В настоящем изобретении предпочтительной является сталь, на поверхности которой посредством обработки анодной поляризацией формируют покрытие с хорошей коррозионной стойкостью во всем широком диапазоне потенциалов.

Особенно предпочтительными компонентными составами ферритных, аустенитных и двухфазных нержавеющих сталей являются нижеследующие. Следует отметить, что обозначение "%", относящееся к компонентам, представляет собой мас.%,

если не указано иное.

(1) Предпочтительный компонентный состав ферритной нержавеющей стали

С: 0,03% или меньше

В стали углерод связывается с Cr и снижает коррозионную стойкость, и, следовательно, содержание С является предпочтительно как можно меньшим. Коррозионная стойкость снижается незначительно до тех пор, пока содержание углерода составляет 0,03% или меньше. Соответственно, в настоящем изобретении, содержание С ограничивают значением 0,03% или меньше, а предпочтительно 0,015% или меньше.

Si: 1,0% или меньше

Кремний представляет собой элемент, используемый для раскисления, но он снижает пластичность при содержании его в чрезмерно большом количестве. Следовательно, содержание Si ограничивают значением 1,0% или меньше, а предпочтительно 0,5% или меньше.

Mn: 1,0% или меньше

Марганец связывается с S с образованием MnS и снижает коррозионную стойкость. Следовательно, содержание Mn ограничивают значением 1,0% или меньше, а предпочтительно 0,8% или меньше.

S: 0,01% или меньше

Как описано выше, S связывается с Mn с образованием MnS и понижает коррозионную стойкость. Следовательно, содержание S ограничивают значением 0,01% или меньше, а предпочтительно 0,008% или меньше.

Р: 0,05% или меньше

Фосфор снижает пластичность, и содержание Р является предпочтительно как можно меньшим. Пластичность снижается незначительно до тех пор, пока содержание Р составляет 0,05% или меньше. Следовательно, содержание Р ограничивают значением 0,05% или меньше, а предпочтительно 0,04% или меньше.

Al: 0,20% или меньше

Алюминий представляет собой элемент, используемый для раскисления, но он снижает пластичность при содержании его в чрезмерно большом количестве. Следовательно, содержание Al ограничивают значением 0,20% или меньше, а предпочтительно 0,15% или меньше.

N: 0,03% или меньше

В стали азот связывается с Cr и понижает коррозионную стойкость, и, следовательно, содержание N является предпочтительно как можно меньшим. Коррозионная стойкость снижается незначительно до тех пор, пока содержание N составляет 0,03% или меньше. Следовательно, содержание N ограничивают значением 0,03% или меньше, а предпочтительно 0,015% или меньше.

Cr: 16% или больше

Cr является важным элементом для сохранения коррозионной стойкости нержавеющей стали, и необходимо, чтобы он содержался в количестве 16% или больше. В частности, с точки зрения улучшения коррозионной стойкости в широком диапазоне потенциалов содержание Cr находится предпочтительно в диапазоне от 20% до 40%. Это связано с тем, что при содержании Cr меньше 20% понижается коррозионная стойкость самого исходного материала, ток пассивации увеличивается, и, следовательно, коррозионная стойкость проявляет тенденцию к снижению, в частности, в среде при 0,6 В или меньше. Напротив, если содержание Cr превышает 40%, транспассивное растворение легко протекает при потенциале 1,0 В и близких значениях. Содержание Cr составляет предпочтительно от 24% до 35%.

По меньшей мере, один металл, выбранный из Nb, Ti и Zr, в сумме: 1,0% или меньше

Все металлы, Nb, Ti и Zr, являются полезными элементами, которые связывают С и N в стали с образованием карбидов, нитридов и карбонитридов и улучшают коррозионную стойкость. Однако, если их содержание превышает 1,0%, пластичность существенно понижается. Следовательно, их содержание ограничивают значением 1,0% или меньше, независимо от того, добавляют ли упомянутые элементы по отдельности или в сочетании. Для того чтобы эффект от введения данных элементов проявлялся в достаточной мере, их содержание составляет предпочтительно 0,02% или больше.

Выше приведены важнейшие компоненты стали, приведенные ниже другие элементы можно добавлять в настоящем изобретении при необходимости.

Мо: 4,0% или меньше

Молибден представляет собой элемент, эффективный для улучшения коррозионной стойкости нержавеющей стали, в частности локальной коррозионной стойкости. Для достижения упомянутого эффекта добавляют предпочтительно 0,02% Мо или больше. Однако если содержание Мо превышает 4,0%, снижается пластичность соответственно содержание Мо ограничивают значением 4,0% или меньше, а предпочтительно 2,0% или меньше.

Дополнительно может содержаться по 1,0% или меньше каждого из элементов, Ni, Cu, V и W, для улучшения коррозионной стойкости, а также может содержаться по 0,1% или меньше каждого из элементов, Са, Mg, РЗМ (редкоземельные металлы) и В, для улучшения обрабатываемости в горячем состоянии.

Fe и неизбежные примеси составляют остальное. Среди неизбежных примесей содержание О (кислорода) составляет предпочтительно 0,02% или меньше.

(2) Предпочтительный компонентный состав аустенитной нержавеющей стали

С: 0,08% или меньше

Поскольку в аустенитной нержавеющей стали для разделителя углерод реагирует с Cr с образованием химического соединения и осаждается в виде карбида Cr на границах зерен, он ухудшает коррозионную стойкость. Соответственно, содержание С является предпочтительно как можно меньшим, и коррозионная стойкость незначительно ослабляется до тех пор, пока содержание С составляет 0,08% или меньше. Следовательно, содержание С ограничивают значением 0,08% или меньше, а предпочтительно 0,03% или меньше.

Cr: от 16 до 30%

Хром представляет собой важнейший элемент листа из аустенитной нержавеющей стали для сохранения основной коррозионной стойкости. При содержании Cr менее 16% стальной лист невозможно использовать как разделитель в течение длительного времени. Напротив, когда содержание Cr превышает 30%, трудно получить аустенитную микроструктуру. Соответственно, необходимо, чтобы содержание Cr находилось в диапазоне от 16% до 30%, а предпочтительно от 18% до 26%.

Мо: от 0,1 до 10,0%

Молибден представляет собой элемент, эффективный для подавления локальной коррозии, как, например, щелевой коррозии, аустенитной нержавеющей стали для разделителя. С целью достижения упомянутого эффекта необходимо, чтобы содержание Мо составляло 0,1% или больше. При содержании Мо, превышающем 10,0%, нержавеющая сталь для разделителя становится заметно хрупкой и производительность снижается. Следовательно, необходимо, чтобы содержание Мо находилось в диапазоне от 0,1 до 10,0%, а предпочтительно от 0,5 до 7,0%.

Ni: от 7 до 40%

Никель представляет собой элемент, который стабилизирует аустенитные фазы. При содержании Ni менее 7% эффект стабилизации аустенитных фаз не достигается. При содержании Ni, превосходящем 40%, возрастает стоимость вследствие повышенного расхода Ni. Соответственно, необходимо, чтобы содержание Ni находилось в диапазоне от 7 до 40%.

Аустенитная нержавеющая сталь для разделителя согласно настоящему изобретению, в дополнение к описанным выше элементам С, Cr, Мо и Ni, при необходимости может содержать нижеследующие элементы.

N: 2,0% или меньше

Азот обладает эффектом подавления локальной коррозии аустенитной нержавеющей стали для разделителя. Однако в промышленных условиях трудно достичь того, чтобы содержание N превышало 2,0%, и, следовательно, верхний предел составляет 2,0%. Кроме того, согласно обычному способу плавления и очистки, удлиняется период времени, затрачиваемого на то, чтобы нержавеющая сталь для разделителя включала в состав более 0,4% N, что приводит к снижению производительности. Следовательно, в интересах стоимости содержание N составляет предпочтительно 0,4% или меньше. Более предпочтительно, содержание N находится в диапазоне от 0,01 до 0,3%.

Cu: 3,0% или меньше

Медь представляет собой элемент, который улучшает коррозионную стойкость аустенитной нержавеющей стали для разделителя. С целью получения упомянутого эффекта содержание Cu составляет предпочтительно 0,01% или больше. При содержании Cu, превышающем 3,0%, ухудшается обрабатываемость в горячем состоянии и снижается производительность. Таким образом, при наличии Сu ее содержание составляет предпочтительно 3,0% или меньше, а более предпочтительно находится в диапазоне от 0,01 до 2,5%.

Si: 1,5% или меньше

Кремний представляет собой элемент, эффективный для раскисления и добавляемый на стадии плавки и очистки аустенитной нержавеющей стали для разделителя. С целью достижения упомянутого эффекта содержание Si составляет предпочтительно 0,01% или больше. При содержании избыточного количества Si повышается твердость нержавеющей стали, и она демонстрирует пониженную пластичность. Следовательно, при наличии Si его содержание составляет предпочтительно 1,5% или меньше, а более предпочтительно находится в диапазоне от 0,01 до 1,0%.

Mn: 2,5% или меньше

Марганец связывается с S, которая неизбежно смешивается, и обладает эффектом уменьшения содержания S в твердом растворе аустенитной нержавеющей стали для разделителя. Таким образом, марганец является эффективным элементом для подавления сегрегации S на границах зерен и предотвращения образования трещин в ходе горячей прокатки. Подобные эффекты проявляются при содержании Mn от 0,001% или больше до 2,5% или меньше. Следовательно, при наличии Mn его содержание составляет предпочтительно 2,5% или меньше, а более предпочтительно находится в диапазоне от 0,001 до 2,0%.

По меньшей мере, один элемент, выбранный из Ti, Nb, V и Zr, в сумме: от 0,01 до 0,5%

Все указанные элементы Ti, Nb, V и Zr реагируют с С в аустенитной нержавеющей стали с образованием карбидов. Поскольку Ti, Nb, V и Zr связывают С как таковой, они являются эффективными элементами для повышения коррозионной стойкости на границах зерен аустенитной нержавеющей стали для разделителя. В частности, при содержании С, равном 0,08% или меньше, эффект повышения коррозионной стойкости посредством введения, по меньшей мере, одного из элементов Ti, Nb, V и Zr достигается при содержании, равном 0,01% или больше, независимо от того, содержатся ли Ti, Nb, V и Zr по отдельности или в сочетании.

Упомянутый эффект достигает насыщения, когда Ti, Nb, V и Zr содержатся по отдельности или в сочетании в количестве, превышающем 0,5%. Следовательно, в случае если Ti, Nb, V или Zr должны входить в состав стали, по меньшей мере, один из указанных элементов содержится в суммарном количестве, предпочтительно находящемся в диапазоне от 0,01 до 0,5%.

Помимо описанных выше элементов, в стали настоящего изобретения может содержаться 0,1 мас.% или меньше каждого из элементов Са, Mg, В и редкоземельного элемента (также известного как РЗМ) для улучшения обрабатываемости в горячем состоянии аустенитной нержавеющей стали для разделителя, а также в составе может иметься 0,2 мас.% или меньше Al для целей раскисления на стадии плавки.

Остальное в составе стали составляет Fe и неизбежные примеси. Среди неизбежных примесей содержание О (кислорода) составляет предпочтительно 0,02% или меньше.

(3) Предпочтительный компонентный состав двухфазной нержавеющей стали С: 0,08% или меньше

Поскольку углерод реагирует с Cr с образованием химического соединения и осаждается в виде карбида Cr на границах зерен, он ухудшает коррозионную стойкость. Соответственно, содержание С является предпочтительно как можно меньшим, и коррозионная стойкость незначительно ослабляется до тех пор, пока содержание С составляет 0,08% или меньше. Следовательно, содержание С ограничивают значением 0,08% или меньше, а предпочтительно 0,03% или меньше.

Cr: от 16 до 30%

Хром представляет собой важнейший элемент листа из двухфазной нержавеющей стали для сохранения основной коррозионной стойкости. При содержании Cr менее 16% стальной лист невозможно использовать как разделитель в течение длительного времени. Напротив, когда содержание Cr превышает 30%, трудно получить двухфазную микроструктуру. Соответственно, необходимо, чтобы содержание Cr находилось в диапазоне от 16% до 30%, а предпочтительно от 20% до 28%.

Мо: от 0,1 до 10,0%

Молибден представляет собой элемент, эффективный для подавления локальной коррозии, как, например, щелевой коррозии. С целью достижения упомянутого эффекта необходимо, чтобы содержание Мо составляло 0,1 мас.% или больше. При содержании Мо, превышающем 10,0%, нержавеющая сталь становится заметно хрупкой и производительность снижается. Следовательно, необходимо, чтобы содержание Мо находилось в диапазоне от 0,1 до 10,0%, а предпочтительно от 0,5 до 7,0%.

Ni: от 1 до 10%

Никель представляет собой элемент, который стабилизирует аустенитную фазу. При содержании Ni менее 1% сложно формировать аустенитную фазу и, следовательно, трудно получить двухфазную микроструктуру. При содержании Ni, превышающем 10%, сложно формировать ферритную фазу и, следовательно, трудно получить двухфазную микроструктуру. Соответственно, необходимо, чтобы содержание Ni находилось в диапазоне от 1 до 10%.

В дополнение к описанным выше элементам С, Cr, Мо и Ni двухфазная нержавеющая сталь для разделителя согласно настоящему изобретению, при необходимости, может содержать нижеследующие элементы.

N: 2,0% или меньше

Азот представляет собой элемент, который подавляет локальную коррозию двухфазной нержавеющей стали для разделителя. Однако в промышленных условиях трудно достичь того, чтобы содержание N превышало 2,0%, и, следовательно, верхний предел составляет 2,0%. Кроме того, согласно обычному способу плавления и очистки удлиняется период времени, затрачиваемого на то, чтобы нержавеющая сталь для разделителя включала в состав более 0,4% N, что приводит к снижению производительности. Следовательно, в интересах стоимости содержание N составляет предпочтительно 0,4% или меньше. Более предпочтительно, содержание N находится в диапазоне от 0,01 до 0,3%.

Cu: 3,0% или меньше

Медь представляет собой элемент, который улучшает коррозионную стойкость двухфазной нержавеющей стали для разделителя. С целью получения упомянутого эффекта содержание Cu составляет предпочтительно 0,01% или больше. При содержании Cu, превышающем 3,0%, ухудшается обрабатываемость в горячем состоянии и снижается производительность. Таким образом, при наличии Cu ее содержание составляет предпочтительно 3,0% или меньше, а более предпочтительно находится в диапазоне от 0,01 до 2,5%.

Si: 1,5% или меньше

Кремний представляет собой элемент, эффективный для раскисления и добавляемый на стадии плавки и очистки двухфазной нержавеющей стали для разделителя. С целью достижения упомянутого эффекта содержание Si составляет предпочтительно 0,01% или больше. При содержании избыточного количества Si повышается твердость нержавеющей стали, и она демонстрирует пониженную пластичность. Следовательно, при наличии Si его содержание составляет предпочтительно 1,5% или меньше, а более предпочтительно находится в диапазоне от 0,01 до 1,0%.

Mn: 2,5% или меньше

Марганец связывается с S, которая неизбежно смешивается, и обладает эффектом уменьшения содержания S в твердом растворе двухфазной нержавеющей стали для разделителя. Таким образом, марганец является эффективным элементом для подавления сегрегации S на границах зерен и предотвращения образования трещин в ходе горячей прокатки. Подобные эффекты проявляются при содержании Mn от 0,001% или больше до 2,5% или меньше. Следовательно, при наличии Mn его содержание составляет предпочтительно 2,5% или меньше, а более предпочтительно находится в диапазоне от 0,001 до 2,0%.

По меньшей мере, один элемент, выбранный из Ti, Nb, V и Zr, в сумме: от 0,01 до 0,5%

Все указанные элементы Ti, Nb, V и Zr реагируют с С в двухфазной нержавеющей стали с образованием карбидов. Поскольку Ti, Nb, V и Zr связывают С как таковой, они являются эффективными элементами для повышения коррозионной стойкости на границах зерен двухфазной нержавеющей стали для разделителя. В частности, при содержании С, равном 0,08% или меньше, эффект повышения коррозионной стойкости посредством введения, по меньшей мере, одного из элементов Ti, Nb, V и Zr достигается

при содержании, равном 0,01% или больше, независимо от того, содержатся ли Ti, Nb, V и Zr по отдельности или в сочетании.

Упомянутый эффект достигает насыщения, когда Ti, Nb, V и Zr содержатся по отдельности или в сочетании в количестве, превышающем 0,5%. Следовательно, в случае если Ti, Nb, V или Zr должны входить в состав стали, по меньшей мере, один из указанных элементов содержится в суммарном количестве, предпочтительно находящемся в диапазоне от 0,01 до 0,5%.

В стали настоящего изобретения может содержаться 0,1 мас.% или меньше каждого из элементов Са, Mg, В и редкоземельного элемента (также известного как РЗМ) для улучшения обрабатываемости в горячем состоянии двухфазной нержавеющей стали для разделителя, а также в составе может иметься 0,2 мас.% или меньше А1 для целей раскисления на стадии расплавленной стали.

Остальное в составе стали составляет Fe и неизбежные примеси. Среди неизбежных примесей содержание О (кислорода) составляет предпочтительно 0,02% или меньше.

Далее описаны признаки, которыми должно характеризоваться покрытие на поверхности нержавеющей стали.

Отношение интенсивностей [(OO/OH)/(Cr/Fe)], определенное методом рентгеновской фотоэлектронной спектроскопии (XPS), составляет 1,0 или больше.

В результате исследований, проведенных авторами настоящего изобретения, было обнаружено, что в целях контролирования стабильности покрытия во всем широком диапазоне потенциалов следует изучать отношение интенсивностей (OO/OH)/(Cr/Fe), определенное методом XPS, и эффективным является регулирование указанного отношения интенсивностей на уровне 1,0 или больше.

Когда отношение (OO/ОН) содержания (00) кислорода в форме оксида металла к содержанию оксида (ОН) в форме гидроксида металла в покрытии является низким, покрытие становится нестабильным и коррозионная стойкость уменьшается. Если отношение содержания хрома (Cr) к содержанию железа (Fe) в форме оксида или гидроксида в покрытии является высоким, коррозионная стойкость снижается вследствие значительного транспассивного растворения Cr при высоком потенциале.

Однако было обнаружено, что, если отношение (OO/ОН) является высоким, транспассивное растворение Cr можно подавить и что, если, в частности, отношение (OO/OH)/(Cr/Fe) равно 1,0 или больше, коррозионную стойкость можно улучшить в широком диапазоне потенциалов.

Предпочтительный диапазон отношений (OO/ОН) находится в области значений (OO/ОН)≥0,6. Если (Cr/Fe) меньше 0,2, коррозионная стойкость при низком потенциале, в частности, может понизиться, а если отношение (Cr/Fe) больше 1,0, может понизиться коррозионная стойкость при высоком потенциале. Следовательно, отношение (Cr/Fe) составляет предпочтительно от 0,2 или больше до 1,0 или меньше.

Отношения (OO/ОН) и (Cr/Fe) определяют по результатам XPS. Использовали наибольшее значение в точках максимумов или точках перегибов интенсивности при энергиях связи от 528 до 531 эВ для (00), от 531 до 534 эВ для (ОН), от 575 до 578 эВ для (Cr) и от 709 до 713 эВ для (Fe). В случае монотонного увеличения или уменьшения было обнаружено отсутствие пика и тогда использовали значение в точке минимума.

Покрытие, характеризующееся отношением (OO/OH)/(Cr/Fe), равным 1,0 или больше, как, например, описанное выше покрытие, можно формировать обработкой нержавеющей стали в растворе электролита способом анодной поляризации. Обработка анодной поляризацией относится к поляризационной обработке, которая включает анодную поляризацию. В случае если анодную поляризацию осуществляют многократно, полагают, что длительность обработки анодной поляризацией представляет собой суммарное время.

С целью формирования покрытия, характеризующегося отношением (OO/OH)/(Cr/Fe), равным 1,0 или больше, обработку анодной поляризацией необходимо проводить в растворе электролита при потенциале 0,5 В или больше в течение 10 секунд или дольше.

Если при обработке анодной поляризацией потенциал составляет менее 0,5 В, усиление оксидных связей является недостаточным и, следовательно, коррозионная стойкость может понижаться, особенно при воздействии среды с высоким потенциалом. Следовательно, потенциал ограничивают величиной 0,5 В или больше. Для регулирования потенциала на уровне, превышающем 3,0, необходима довольно высокая плотность тока и при этом возрастает стоимость энергии, несмотря на эффект насыщения. Таким образом, величина потенциала составляет предпочтительно 3,0 В или меньше. Более предпочтительно, величина потенциала составляет от 0,8 до 1,8 В. Это происходит вследствие того, что при потенциале менее 0,8 В отношение (OO/ОН) представляет собой небольшую величину и трудно стабилизировать отношение (OO/OH)/(Cr/Fe) на уровне 1,0 или больше, а при потенциале, превышающем 1,8 В, для его контролирования требуется ток большой силы, и увеличение стоимости энергии превосходит эффект, полученный таким образом.

Если длительность обработки поляризацией составляет менее 10 секунд, усиление оксидных связей является недостаточным и вероятность понижения коррозионной стойкости при воздействии среды с высоким потенциалом увеличивается. Следовательно, длительность обработки ограничивают 10 секундами или больше. Кроме того, отношение (OO/ОН) понижается и становится трудно регулировать отношение (OO/OH)/(Cr/Fe) на уровне 1,0 или больше. Хотя верхний предел длительности обработки конкретно не ограничен, время обработки составляет предпочтительно 300 секунд или меньше, поскольку электропроводность покрытия может снижаться в случае излишне продолжительного времени обработки.

Раствор электролита предпочтительно характеризуется уровнем рН, равным 7 или меньше. Это происходит вследствие того, что при рН>7 отношение (OO/ОН) уменьшается и, таким образом, становится трудно регулировать отношение (OO/OH)/(Cr/Fe) на уровне 1,0 или больше. Кроме того, когда уровень рН раствора электролита превышает значение 7, усиление оксидных связей становится недостаточным.

Например, сульфат натрия используют предпочтительно как компонент раствора электролита, однако в качестве альтернативы можно использовать соль, не содержащую галогена, или подобное вещество с высокой растворимостью в воде. Концентрация соли, описанной выше, составляет предпочтительно от 0,1 до 3,0 моль/л во всех случаях. Это связано с тем, что, пока концентрация составляет 0,1 моль/л, эффект проявляется, но он достигает насыщения, если соль или соли содержатся в количестве намного выше 3,0 моль/л. Температура обработки составляет предпочтительно около от 50 до 90°С во всех случаях.

В настоящем изобретении способ получения нержавеющей стали, используемой в качестве основного материала, особо не ограничивается и можно применять любой известный способ. Однако предпочтительные условия получения являются нижеследующими.

Плиту, обладающую компонентным составом, приведенным в соответствие с предпочтительным диапазоном, нагревают до температуры 1150°С или выше, затем подвергают горячей прокатке, после чего отжигают при температуре от 1000 до 1100°С, подвергают повторяющейся холодной прокатке и отжигу для получения листа из нержавеющей стали. Толщина полученного листа из нержавеющей стали составляет предпочтительно от значения около 0,02 до 0,8 мм.

Примеры

Пример 1

Сталь (ферритную нержавеющую сталь), имеющую химический состав, показанный в таблице 1, расплавляли в вакуумной плавильной печи и нагревали полученный слиток до 1150°С или выше, а затем подвергали горячей прокатке в горячекатаный лист толщиной 5 мм. Горячекатаный лист отжигали при температуре от 1000°С до 1100°С, протравливали для удаления окалины, а затем подвергали неоднократной холодной прокатке, отжигу и травлению для формирования холоднокатаного отожженного листа толщиной 0,7 мм. Полученный холоднокатаный отожженный лист подвергали обработке анодной поляризацией в водном растворе сульфата натрия (1,4 моль/л) с температурой 80°С в течение 60 секунд при 1,4 В (60 мА/см2).

После обработки поляризацией поверхность (покрытие) полученного стального листа анализировали методом рентгеновской фотоэлектронной спектроскопии для определения отношений интенсивностей (OO/ОН), (Cr/Fe) и (OO/OH)/(Cr/Fe).

Результаты, сопоставленные с примерами, в которых поляризацию не проводили, показаны в таблице 2.

Как показано в таблице 2, если обработку поляризацией осуществляли согласно настоящему изобретению, получали покрытие на поверхности, характеризующееся отношением интенсивностей [(OO/OH)/(Cr/Fe)], равным 1,0 или больше и определенным методом рентгеновской фотоэлектронной спектроскопии.

В таблице также приведено атомное отношение (Cr/Fe) в покрытии (единицы: % атомный). Оно представляет собой атомное отношение Cr/Fe в покрытии, определенное методом рентгеновской фотоэлектронной спектроскопии. Упомянутую величину вычисляют исключением пиков железа основы в металлическом состоянии и при использовании только сигналов элементов покрытия в виде оксида или гидроксида. Более конкретно, измеряли спектры Fe2p и Сг2р и подвергали обработке фона по методу Ширли. Затем пики металлов и пики оксидов или гидроксидов отделяли друг от друга. Поскольку пики металлов являются сигналами, сформированными долей железа основы, находящейся под покрытием, полагают, что остаток, полученный исключением пиков металла из всей совокупности пиков, представляет собой пики, сформированные покрытием. Отношение суммы площадей пиков, сформированных покрытием, к сумме площадей всех пиков до отделения, вычисляют как Y.

Атомное отношение Cr/Fe в покрытии можно рассчитать по формуле, приведенной ниже, где ICr2p является интенсивностью частиц Cr2p, а IFe2p является интенсивностью частиц Fe2p во всей совокупности спектров до отделения пиков, RSFCr2p и RSFFe2p представляют собой факторы относительной чувствительности (далее здесь называемые RFS) для Cr2p и Fe2p соответственно, YFe-O является Y, сформированным покрытием в спектре Fe2p, a YCr-O представляет собой Y, сформированный покрытием в спектре Cr2p:

Cr/Fe в покрытии (атомное отношение)=(ICr/RSFCr)/(IFe/RSFFe)×(YCr-O/YFe-O)

В исследованиях настоящего изобретения применяли XPS-спектрометр модели AXIS-HS, произведенный фирмой Kratos, и проводили измерения с использованием источника монохроматического рентгеновского излучения AlKα. Область измерений составила 250×500 мкм. Фактор относительной чувствительности RSF, на который настроен данный прибор, использовали в качестве фактора RSF после подтверждения достижения достаточной точности количественного определения Fe и Cr при использовании стандартных образцов на основе нержавеющей стали. Из данных результатов можно заключить, что в случае осуществления обработки поляризацией согласно настоящему изобретению атомное отношение Cr/Fe (% атомный) в покрытии находится за пределами предлагаемого диапазона патентного документа JP 2008-277146.

Пример 2

Образцы для испытаний размером 30×30 мм, представленные в таблице 2, вырезали из холоднокатаного отожженного листа и материала, подвергнутого обработке поляризацией, обезжиривали ацетоном и подвергали обработке поляризацией со скоростью развертки 60 мВ/мин в серной кислоте, характеризующейся уровнем рН, равным 3, (80°С), моделируя рабочую среду топливного элемента для оценки коррозионной стойкости при изменении потенциала среды от высокого до низкого, в нижеследующем порядке:

(1) коррозионный потенциал → 1,2 В → 0,8 В

(2) 0,8 В → 1,2 В → 0,8 В

(3) 0,8 В → 1,2 В → 0,8 В

(4) 0,8 В → 1,2 В → 0,8 В

(5) 0,8 В → 1,2 В → 0,7 В

(6) 0,7 В → 1,2 В → 0,6 В

(7) 0,6 В → 1,2 В → 0,5 В

(8) 0,5 В → 1,2 В → 0,4 В

(9) 0,4 В → 1,2 В → 0,3 В

Текущий цикл операций обработки включает в себя растворение, окисление, восстановление и т.д. соответствующих элементов. Однако очевидно, что коррозионная стойкость материала, который соответствует текущему циклу с меньшим номером, т.е. который едва вступает в описанные выше реакции, является высокой. Соответственно, сравнивали показатели текущего цикла с одинаковым номером. В частности, определяли максимальную плотность тока (абсолютная величина) в циклах (2) и (9).

Результаты приведены в таблице 3. Примеры, в которых обе величины были равны 5,0 мкА/см2 или меньше, оценивали как хорошие, а примеры, в которых, по меньшей мере, одна из величин была больше 5,0 мкА/см2, оценивали как неудовлетворительные.

В таблице 3 видно, что во всех примерах изобретения наблюдались низкие максимальные значения плотности тока в циклах (2) и (9) и, таким образом, достигается хорошая коррозионная стойкость в широком диапазоне потенциалов.

В отличие от этого, хорошая коррозионная стойкость не достигается, когда покрытие на поверхности не соответствует соответствующему диапазону настоящего изобретения, несмотря на то, что химические компоненты находятся в соответствии с соответствующим диапазоном настоящего изобретения. Более того, коррозионная стойкость образца №13 с низким содержанием Cr была неудовлетворительной вследствие недостаточной коррозионной стойкости основы, хотя покрытие на его поверхности было соответствующим диапазону.

Пример 3

Холоднокатаный отожженный лист, полученный в примере 1, подвергали обработке поляризацией в различных условиях, а анализ и оценку осуществляли, как в примерах 1 и 2. Результаты приведены в таблице 4. Как показано в таблице 4, покрытие на поверхности, характеризующееся отношением интенсивностей [(OO/OH)/(Cr/Fe)], равным 1,0 или больше, определенным методом рентгеновской фотоэлектронной спектроскопии, невозможно получить, если условия поляризации не соответствуют соответствующему диапазону настоящего изобретения, и, следовательно, хорошая коррозионная стойкость не достигается.

Пример 4

Образцы стали, имеющие химические составы, показанные в таблице 5 (марки стали k, l, m, n, о, p и q представляют собой аустенитные нержавеющие стали, марка стали r является двухфазной нержавеющей сталью), расплавляли в вакуумной плавильной печи и нагревали каждый из полученных слитков до 1150°С или выше, а затем подвергали горячей прокатке в горячекатаный лист толщиной 5 мм. Горячекатаный лист отжигали при температуре от 1000°С до 1100°С, протравливали для удаления окалины, а затем подвергали многократной холодной прокатке, отжигу и травлению для формирования холоднокатаного отожженного листа толщиной 0,7 мм. Полученный холоднокатаный отожженный лист подвергали обработке анодной поляризацией в водном растворе сульфата натрия (1,4 моль/л) с температурой 80°С в течение 60 секунд при 1,4 В (60 мА/см2).

После обработки поляризацией поверхность (покрытие) полученного стального листа анализировали методом рентгеновской фотоэлектронной спектроскопии для определения отношений интенсивностей (OO/ОН), (Cr/Fe) и (OO/OH)/(Cr/Fe).

Результаты, сопоставленные с примерами, в которых поляризацию не проводили, показаны в таблице 6. Как показано в таблице 6, если обработку поляризацией осуществляли согласно настоящему изобретению, на поверхности получали покрытие, характеризующееся отношением интенсивностей [(OO/OH)/(Cr/Fe)], равным 1,0 или больше, определенным методом рентгеновской фотоэлектронной спектроскопии.

Пример 5

Образцы для испытаний размером 30×30 мм, представленные в таблице 6, вырезали из материала, подвергнутого обработке анодной поляризацией, и холоднокатаного листа, обезжиривали ацетоном и подвергали обработке поляризацией со скоростью развертки 60 мВ/мин в серной кислоте, характеризующейся уровнем рН, равным 3, (80°С), моделируя рабочую среду топливного элемента для оценки коррозионной стойкости при изменении потенциала среды от высокого до низкого, в нижеследующем порядке:

(1) коррозионный потенциал → 1,2 В → 0,8 В

(2) 0,8 В → 4,2 В → 0,8 В

(3) 0,8 В → 1,2 В → 0,8 В

(4) 0,8 В → 1,2 В → 0,8 В

(5) 0,8 В → 1,2 В → 0,7 В

(6) 0,7 В → 1,2 В → 0,6 В

(7) 0,6 В → 1,2 В → 0,5 В

(8) 0,5 В → 1,2 В → 0,4 В

(9) 0,4 В → 1,2 В → 0,3 В

Текущий цикл операций обработки включает в себя растворение, окисление, восстановление и т.д. соответствующих элементов. Однако очевидно, что коррозионная стойкость материала, который соответствует текущему циклу с меньшим номером, т.е. который едва вступает в описанные выше реакции, является высокой. Соответственно, сравнивали показатели текущего цикла с одинаковым номером. В частности, определяли максимальную плотность тока (абсолютная величина) в циклах (2) и (9).

Результаты приведены в таблице 7. Примеры, в которых обе величины были равны 5,0 мкА/см2 или меньше, оценивали как хорошие, а примеры, в которых, по меньшей мере, одна из величин была больше 5,0 мкА/см2, оценивали как неудовлетворительные.

В таблице 7 видно, что во всех примерах изобретения наблюдались низкие максимальные значения плотности тока в циклах (2) и (9) и, таким образом, достигается хорошая коррозионная стойкость в широком диапазоне потенциалов.

Кроме того, коррозионная стойкость образца №35 с низким содержанием Cr была неудовлетворительной вследствие недостаточной коррозионной стойкости основы, хотя покрытие на его поверхности было соответствующим диапазону.

Промышленная применимость

Согласно настоящему изобретению нержавеющую сталь для топливного элемента с хорошей коррозионной стойкостью в широком диапазоне потенциалов можно получать таким образом, что для топливного элемента, при изготовлении которого использовали дорогостоящие разделители с покрытиями из углерода и золота, можно использовать разделитель из нержавеющей стали, обладающий низкой стоимостью, и таким образом, можно ускорить распространение топливных элементов.

Реферат

Изобретение относится к области металлургии, а именно к получению листа из нержавеющей стали для разделителя топливного элемента. Лист выполнен из стали, содержащей, в мас.% С: 0,03 или меньше, Si: 1,0 или меньше, Mn: 1,0 или меньше, S: 0,01 или меньше, Р: 0,05 или меньше, Al: 0,20 или меньше, N: 0,03 или меньше, Cr: от 20 до 40, по меньшей мере, один из металлов, выбранный из Nb, Ti и Zr, в сумме: 1,0 или меньше, Fe и неизбежные примеси остальное. На поверхность листа нанесено покрытие, характеризующееся отношением определенных методом рентгеновской фотоэлектронной спектроскопии интенсивностей [(OO/OH)/(Cr/Fe)], равным 1,0 или больше. Покрытие сформировано анодной поляризацией поверхности нержавеющей стали в растворе электролита с концентрацией сульфата натрия от 0,1 до 3,0 моль/л и уровнем рН, равным 7 или меньше, при потенциале 0,5 В или больше по отношению к стандартному водородному электроду в течение 10 секунд или более. Сталь обладает высокой коррозионной стойкостью во всем широком диапазоне потенциалов. 4 н. и 11 з.п. ф-лы, 1 ил., 7 табл., 5 пр.

Комментарии