Стальная плита для производства легких конструкций и способ производства этой плиты - RU2416671C2

Код документа: RU2416671C2

Чертежи

Описание

Изобретение относится к производству плит или конструкционных деталей из стали, соединяющей в себе высокий модуль упругости Е, низкую плотность d и высокий предел прочности при растяжении.

Известно, что механические характеристики конструкционных элементов меняются по закону Ex/d, где коэффициент х зависит от характера внешней нагрузки (например при растяжении или при изгибе) или от геометрии элементов (плиты, стержни). Это приводит к необходимости иметь материалы, обладающие как высоким модулем упругости, так и низкой плотностью.

Указанное требование имеет отношение главным образом к автомобильной промышленности, где малый вес и безопасность являются объектами постоянного внимания. В связи с этим возникает задача повысить модуль упругости и снизить вес стальных деталей путем включения различного типа керамических частиц, таких как карбиды, нитриды, оксиды и бориды. Причиной этого является то, что такие материалы обладают заметно более высоким модулем упругости, а именно от 250 до 550 ГПа, по сравнению с включающими их базовыми сталями (примерно 210 ГПа). Таким образом достигается упрочнение за счет переноса нагрузки между матрицей и керамическими частицами, испытывающими воздействие напряжения. Это упрочнение еще более увеличивается благодаря уменьшению размера зерна матрицы керамическими частицами. Для получения таких материалов, содержащих керамические частицы, равномерно распределенные в матрице стали, известны способы, основанные на порошковой металлургии: вначале изготовляют керамические порошки определенной геометрии, которые затем смешивают со стальными порошками, что по сути является добавлением к стали керамических частиц. Порошковую смесь спрессовывают в форме и нагревают до такой температуры, при которой происходит спекание. В одном из вариантов этого способа металлические порошки смешивают таким образом, чтобы в фазе спекания образовывались керамические частицы. Несмотря на улучшение механических свойств по сравнению со сталями, не содержащими дисперсии керамических частиц, способ такого типа имеет ряд ограничений:

- он требует строгих условий сплавления и обработки, чтобы не происходила реакция с атмосферой, принимая в расчет большую удельную площадь поверхности металлических порошков;

- даже после операций спрессовывания и спекания могут, возможно, сохраняться остаточные поры, которые при повторяющихся напряжениях склонны действовать как центры инициации;

- химический состав поверхностей раздела между матрицей и частицами и, следовательно, их сцепление трудно контролируемы, если принять во внимание поверхностное загрязнение порошков перед спеканием (присутствие оксидов и углерода);

- если частицы добавляют в большом количестве или если присутствует некоторое количество крупных частиц, ухудшается способность к растяжению;

- способ такого типа подходит для малообъемного производства и не может удовлетворять требованиям массового производства в автомобильной промышленности; и

- производственные расходы, связанные со способом производства этого типа, являются высокими.

Для легких сплавов также известны способы производства, основанные на добавлении керамических порошков в жидкий металл. Но и эти способы также обладают большей частью указанных выше недостатков. Более конкретно можно упомянуть трудность равномерного диспергирования частиц, проявляющих тенденцию к слипанию или оседанию/всплыванию в жидком металле.

В число известных керамических материалов, которые могли бы быть использованы для улучшения свойств стали, входит, в частности, дибромид титана TiB2, который обладает следующими собственными характеристиками:

Модуль упругости: 565 ГПа;

Относительная плотность: 4,52.

Однако поскольку эти способы производства основаны на добавлении частиц TiB2 извне, они обладают указанными выше недостатками. Целью изобретения является решение указанных выше проблем, в частности создание экономичного массового производства сталей, модуль упругости которых повышен благодаря присутствию частиц TiB2. Цель изобретения состоит, в частности, в создании способа литейного производства, которое не представляло бы особых трудностей при разливке сталей.

Другой целью настоящего изобретения является создание сталей, содержащих максимально возможное количество равномерно диспергированных в матрице частиц TiB2.

Еще одной целью изобретения является создание сталей с высокой прочностью на растяжение, относительное равномерное удлинение которых равно или больше 8% и которые могут легко подвергаться различным сварочным процессам, в частности контактной электросварке.

Для достижения указанных целей одним из объектов изобретения является плита из стали, химический состав которой включает (в вес.%): 0,010≤C≤0,20; 0,06≤Mn≤3; Si≤1,5; 0,005≤Al≤1,5; S≤0,030; Р≤0,040, титан и бор в таких количествах, что: 2,5≤Ti≤7,2; (0,45×Ti)-0,35≤В≤(0,45×Ti)+0,70, необязательно один или более элементов, выбранных из: Ni≤1; Mo≤1; Cr≤3; Nb≤0,1; V≤0,1, и железо и образующиеся во время плавки неизбежные примеси - остальное.

Содержания титана и бора (в вес.%) являются преимущественно такими, что: -0,22≤B-(0,45×Ti)≤0,35.

Содержания титана и бора (в вес.%) являются преимущественно такими, что: -0,35≤B-(0,45×Ti)<-0,22.

Содержание титана является преимущественно таким, что: 4,6%≤Ti≤6,9%.

Согласно одному из конкретных вариантов осуществления содержание титана является таким, что: 4,6%≤Ti≤6%.

Содержание углерода является преимущественно таким, что: C≤0,080%.

Согласно одному из предпочтительных вариантов осуществления содержание углерода составляет: C≤0,050%.

Содержание хрома является преимущественно таким, что: Cr≤0,08%.

Предметом изобретения является также плита из стали указанного выше состава, содержащая эвтектические выделения TiB2 и, возможно, Fe2B, средний размер зерна которых равен или меньше 15 мкм и преимущественно равен или меньше 10 мкм.

Преимущественно более 80% от всего числа выделений TiB2 имеют монокристаллический характер.

Другим предметом изобретения является плита из стали согласно указанным выше признакам, средний размер зерна осадков в которой равен или меньше 15 мкм, преимущественно равен или меньше 5 мкм и особенно предпочтительно меньше 3,5 мкм.

Еще одним предметом изобретения является плита из стали в соответствии с одним из указанных выше признаков, модуль упругости которой, измеренный в направлении прокатки, равен или больше 230 ГПа, преимущественно равен или больше 240 ГПа или преимущественно равен или больше 250 ГПа.

Согласно одному из конкретных вариантов осуществления предел прочности при растяжении стальной плиты равен или больше 500 МПа и ее относительное равномерное удлинение равно или больше 8%.

Еще одной целью изобретения является изделие, изготовленное из множества деталей из стали одинакового или разного состава и имеющих одну и ту же или разную толщину, и при этом, по меньшей мере, одна из этих стальных деталей является стальной плитой согласно любому из названных выше признаков, которая приварена к, по меньшей мере, одной из остальных деталей указанного изделия, причем состав или составы остальных стальных деталей содержат (в вес.%): 0,001-0,25 C; 0,05-2 Mn; Si≤0,4; Al≤0,1; Ti<0,1; Nb<0,1; V<0,1; Cr<3; Mo<1; Ni<1; B<0,003 и железо и образующиеся во время плавки неизбежные примеси - остальное.

Еще одной целью изобретения является способ, в котором создают сталь, имеющую какой-либо из указанных выше составов, и эту сталь отливают в виде полуфабриката при температуре разливки, не превышающий более чем на 40°C температуру ликвидуса этой стали.

Согласно одному из конкретных вариантов осуществления упомянутый полуфабрикат отливают в виде сляба или тонкой полосы между противоположно вращающимися валками.

Скорость охлаждения во время отверждения отливки преимущественно равна или выше 0,1°C/сек.

Согласно одному из конкретных вариантов осуществления указанный полуфабрикат подогревают перед горячей прокаткой и при этом температуру и время подогрева подбирают таким образом, чтобы плотность эвтектических выделений TiB2 и, возможно, Fe2B с максимальным размером Lmax большим 15 мкм и соотношением ширины к толщине f>5 была меньше 400 мм-2.

Согласно одному из конкретных вариантов осуществления полуфабрикат подвергают горячей прокатке, необязательно холодной прокатке и отжигу и при этом условия прокатки и отжига подбирают таким образом, чтобы получить плиту из стали со средним размером зерна равным или меньшим 15 мкм, преимущественно равным или меньшим 5 мкм и более предпочтительно менее 3,5 мкм.

Горячую прокатку преимущественно проводят с температурой окончания прокатки ниже 820°C.

Согласно одному из конкретных вариантов осуществления из стальной плиты согласно одному из указанных выше вариантов осуществления или изготовленной согласно одному из указанных выше вариантов осуществления вырезают, по меньшей мере, одну деталь и деформируют эту деталь при температуре в диапазоне от 20 до 900°C.

Еще одной целью изобретения является способ, в котором осуществляют сварку, по меньшей мере, одной стальной плиты согласно одному из указанных выше вариантов осуществления или стальной плиты, изготовленной согласно одному из указанных выше вариантов осуществления.

Еще одной целью изобретения является применение стальной плиты или изделия согласно одному из указанных выше вариантов осуществления или стальной плиты, изготовленной согласно одному из указанных выше вариантов осуществления, для изготовления конструкционных деталей или усиливающих элементов в автомобильной промышленности.

Другие признаки и преимущества изобретения станут очевидными при знакомстве с приведенным ниже описанием, предлагаемым в виде не ограничивающего изобретение примера со ссылками на прилагаемые фигуры, из которых:

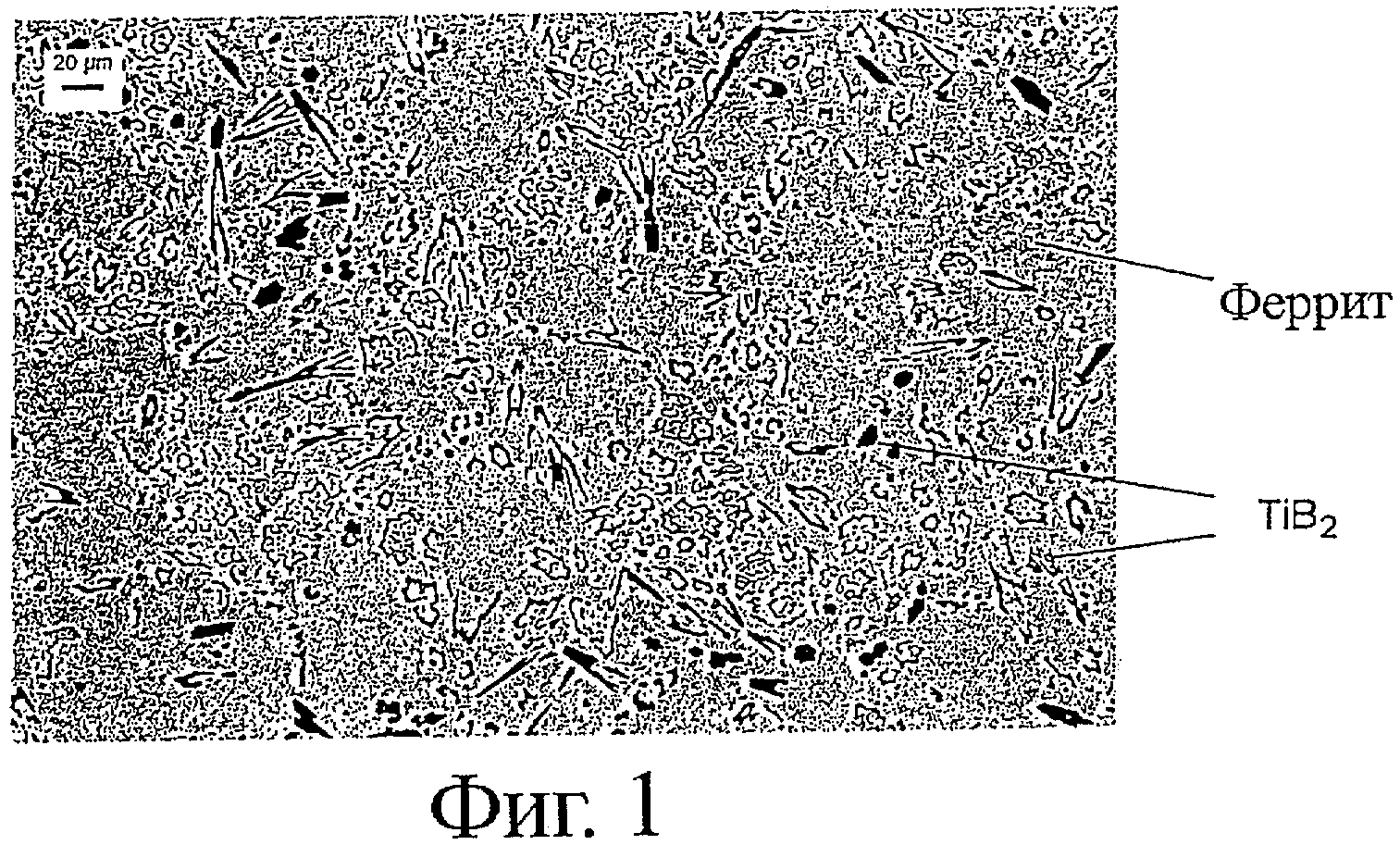

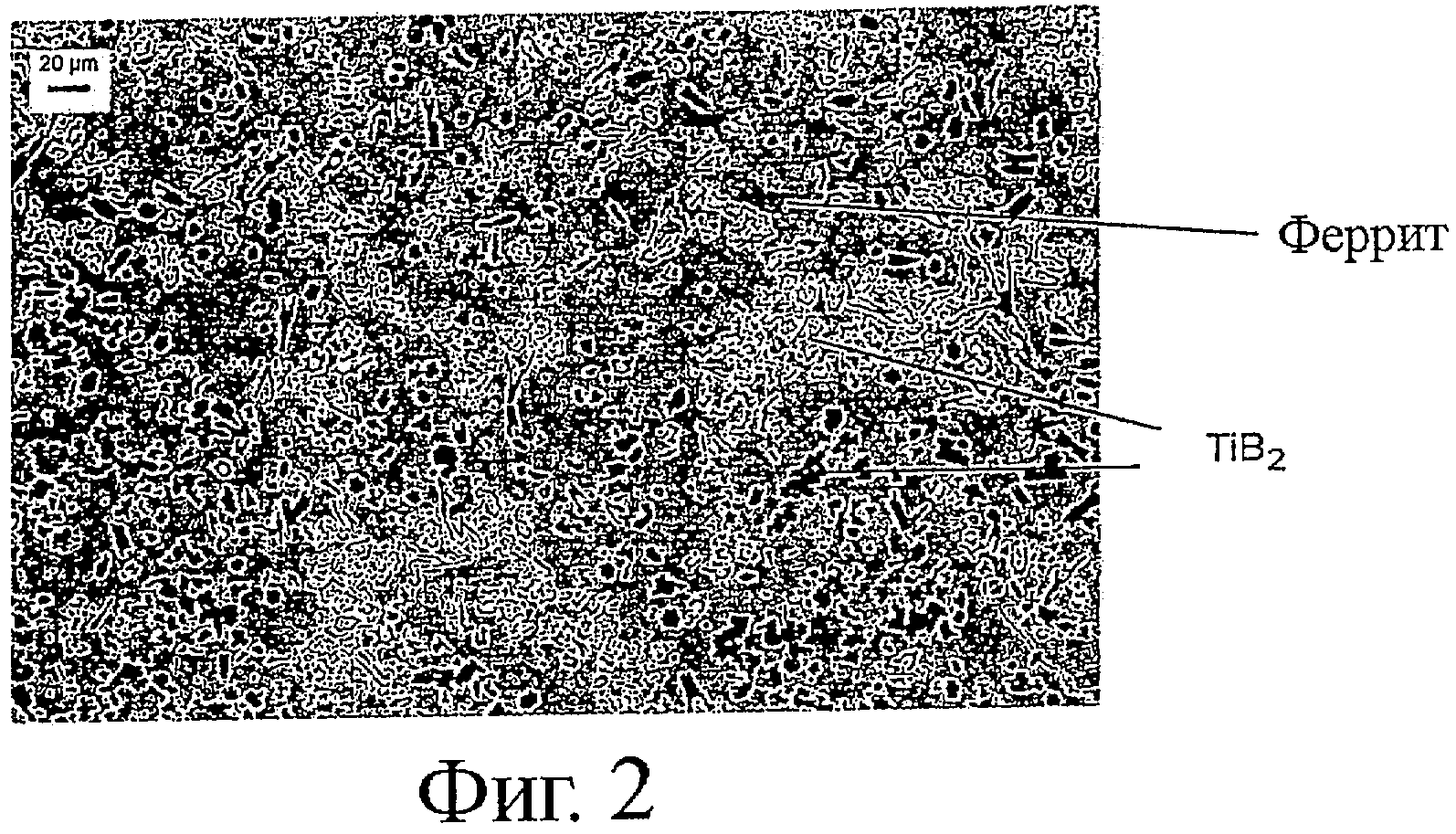

фиг.1 и 2 иллюстрируют, соответственно, микроструктуру двух сталей согласно настоящему изобретению, включающую эвтектический осадок Fe-TiB2 в состоянии сразу же после разливки;

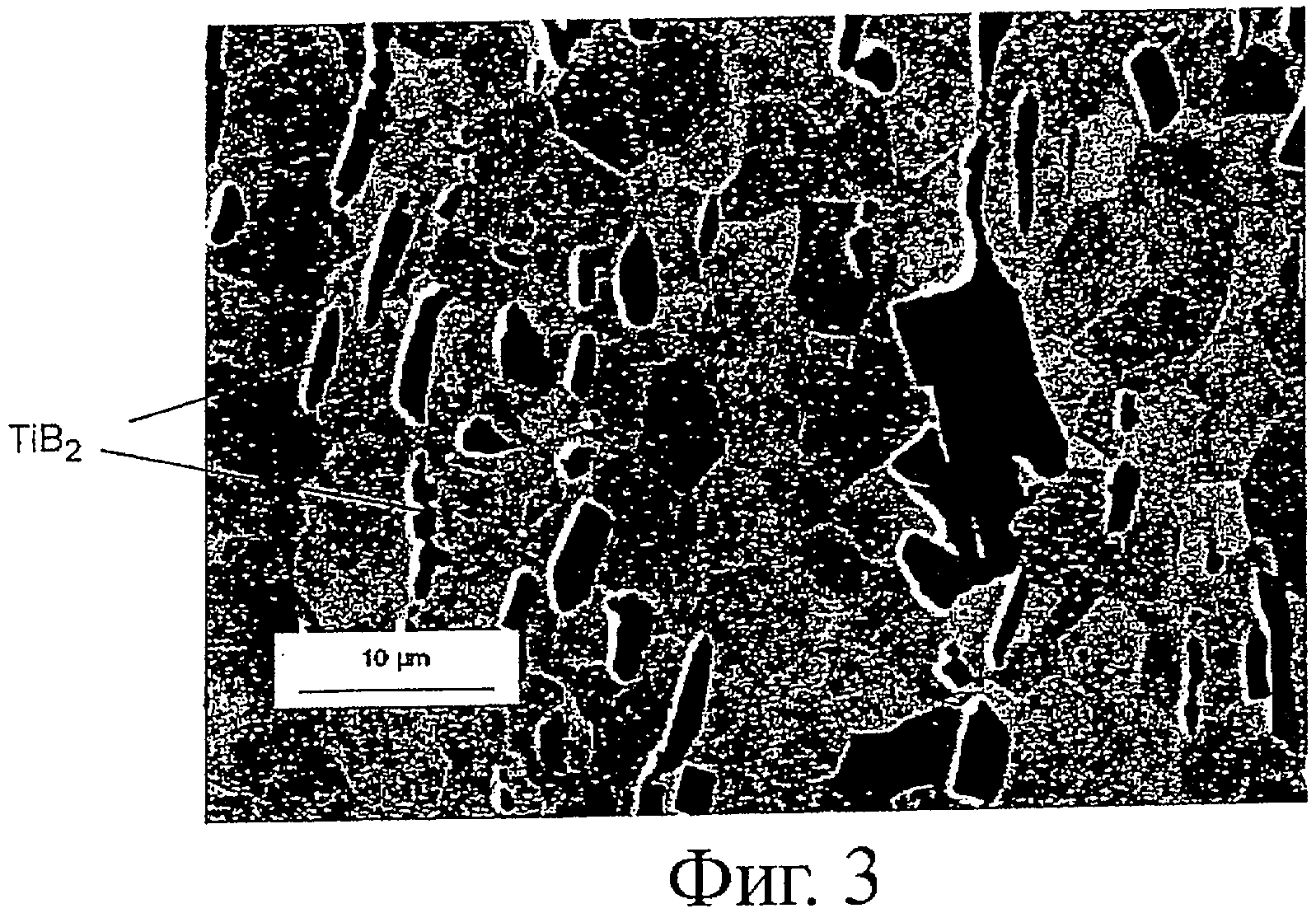

фиг.3 иллюстрирует микроструктуру стали согласно изобретению в состоянии после холодной прокатки и отжига;

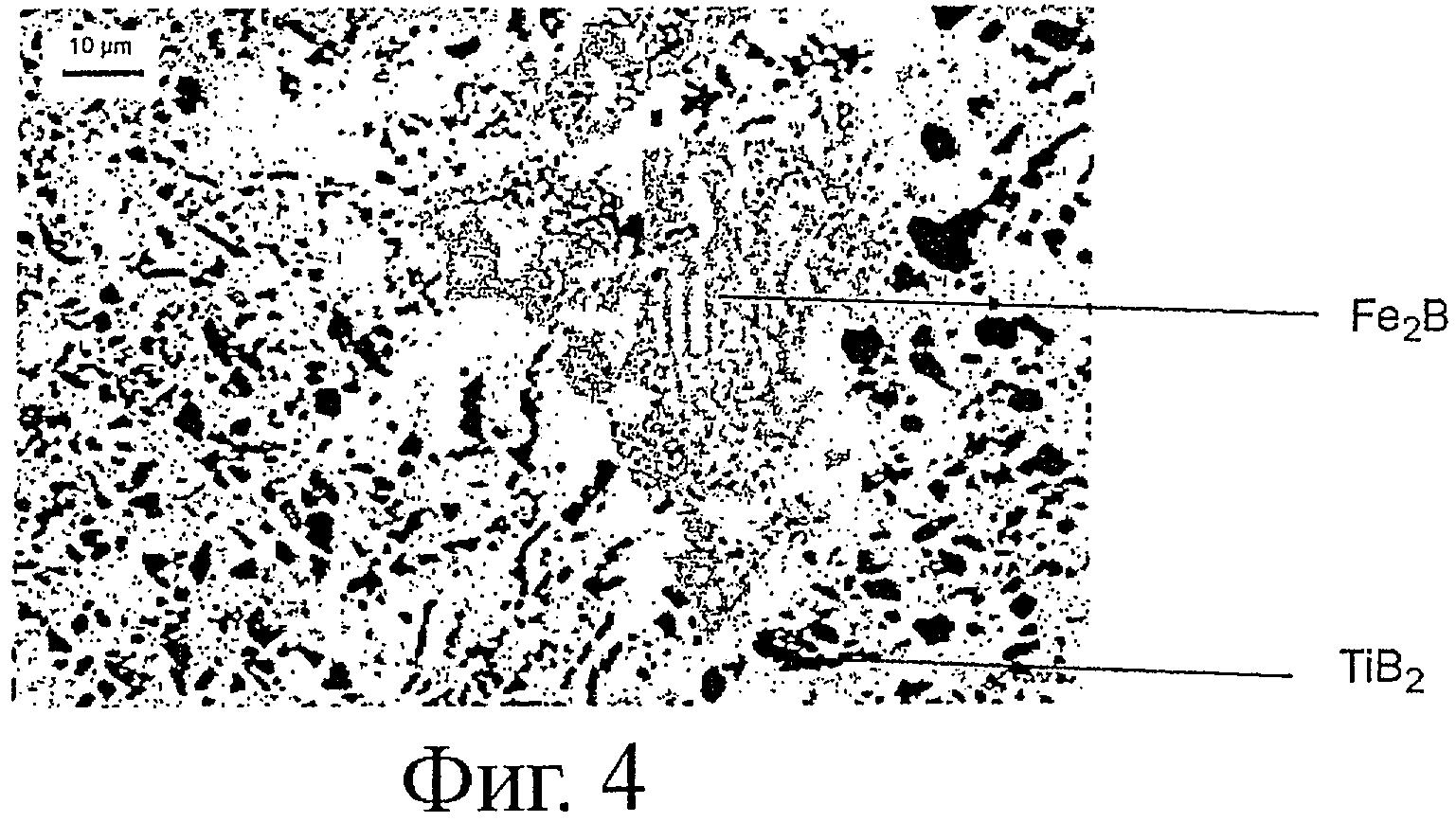

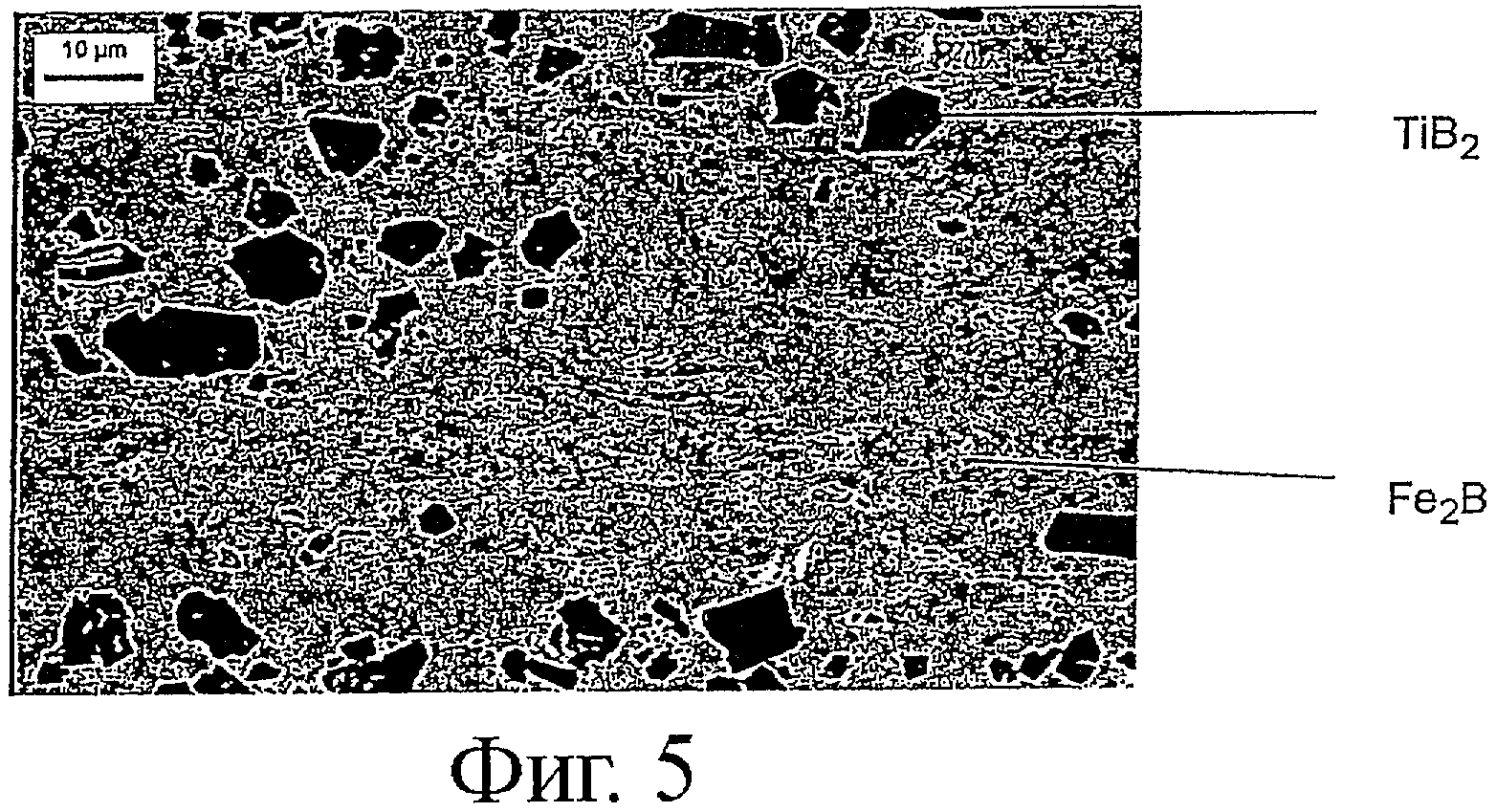

фиг.4 и 5 иллюстрируют микроструктуру двух сталей согласно изобретению, содержащих эвтектические осадки Fe-TiB2 и Fe-Fe2B в состоянии сразу же после разливки и в горячекатаном состояния, соответственно;

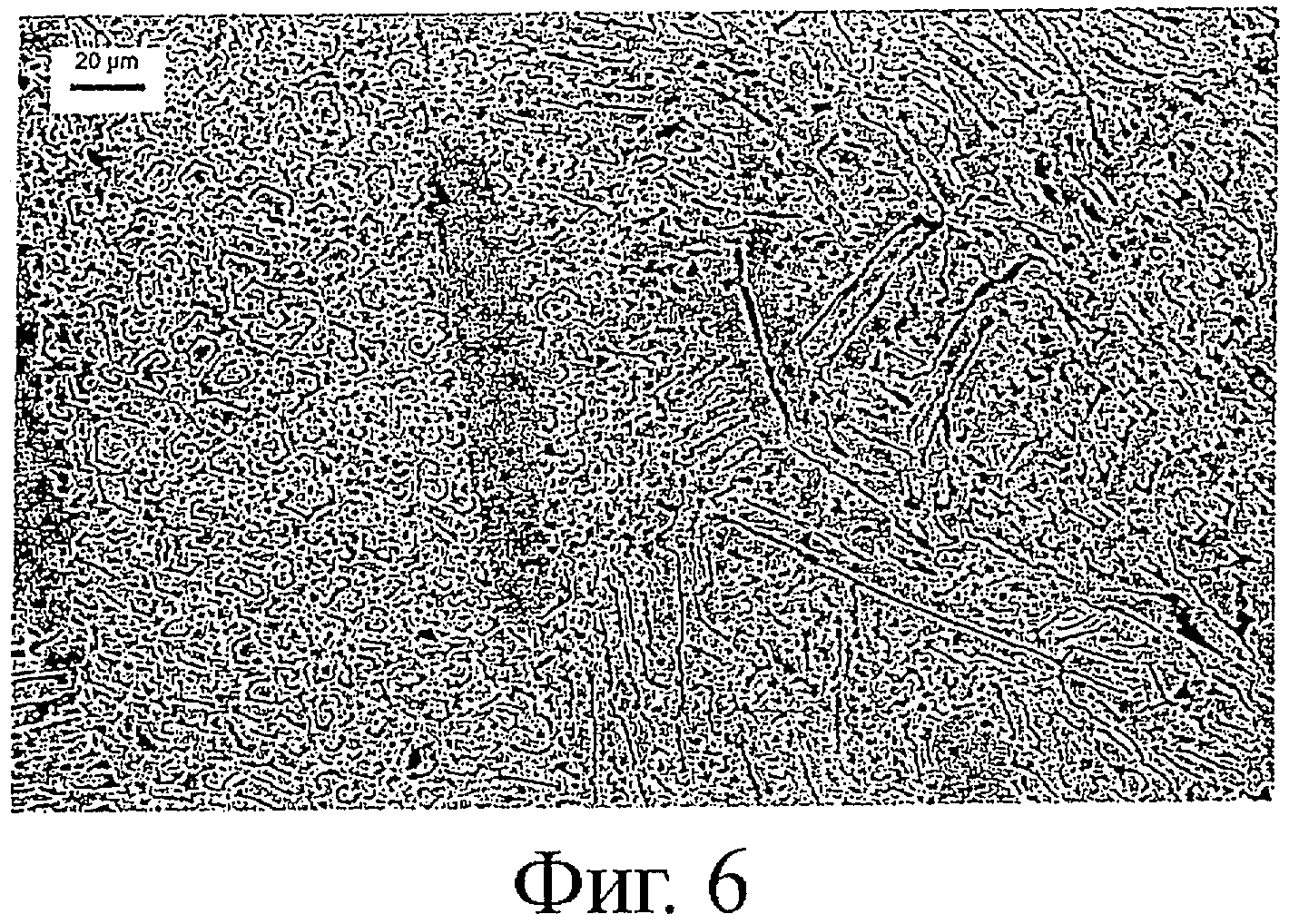

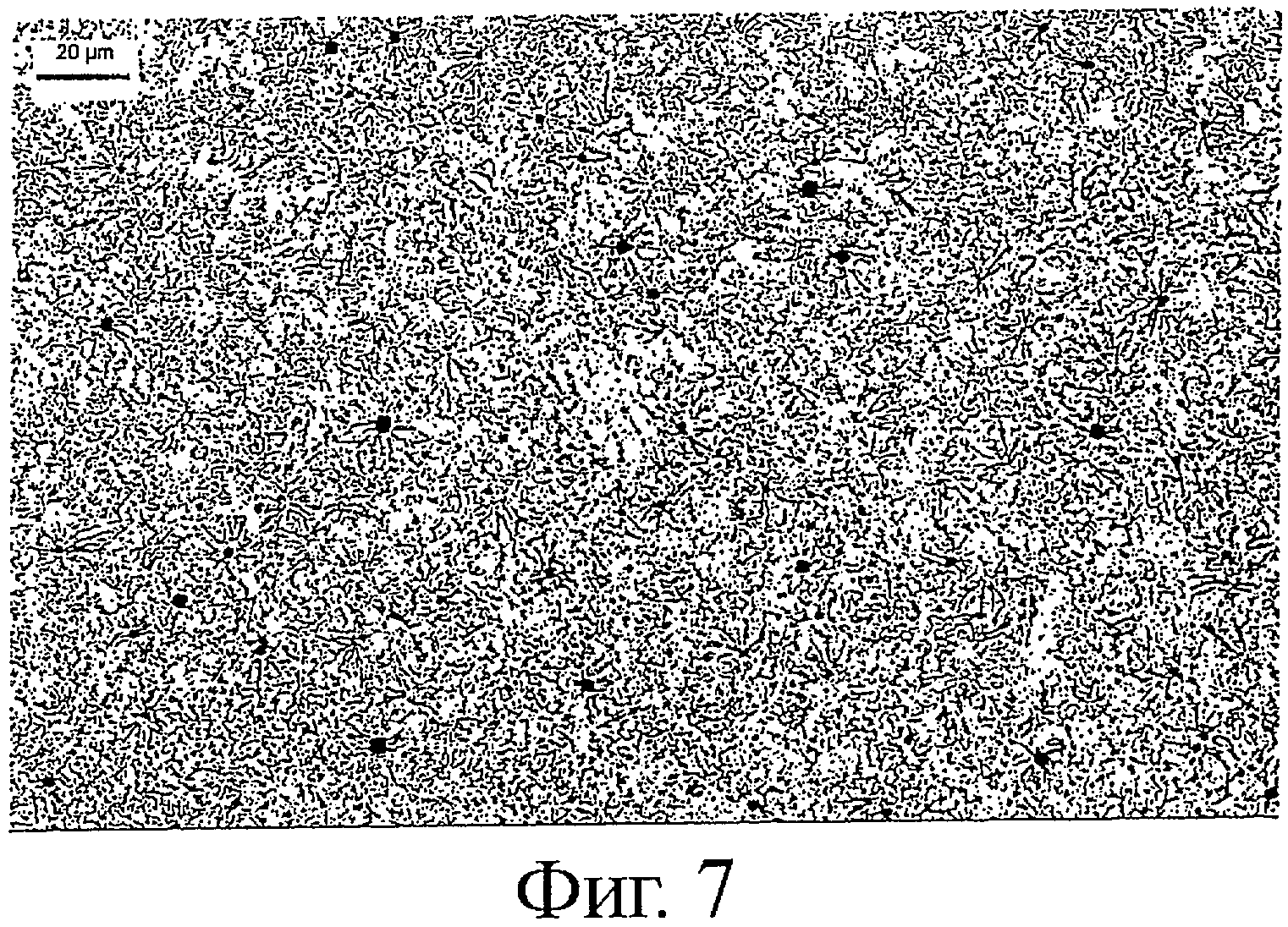

фиг.6 и 7 иллюстрируют микроструктуру стали согласно изобретению, охлажденной при двух скоростях охлаждения в процессе отверждения в состоянии сразу же после разливки.

Что касается химического состава стали, то содержание углерода подобрано с целью экономичного достижения определенного уровня предела текучести или предела прочности при растяжении. Содержание углерода позволяет также контролировать природу микроструктуры матрицы сталей согласно изобретению. Микроструктура может быть частично или полностью ферритной, бейнитной, аустенитной или мартенситной либо она может включать в себя смесь этих составляющих в пропорциях, необходимых для соответствия требуемым механическим свойствам. Получить эти разные составляющие позволяет содержание углерода, равное или большее 0,010%.

Содержание углерода ограничено из соображений свариваемости: если содержание углерода выше 0,20%, снижаются стойкость к холодному растрескиванию и ударная вязкость в зоне теплового влияния. Если содержание углерода равно или меньше 0,050 вес.%, улучшается, в частности, свариваемость с помощью контактной электросварки.

Из-за содержания в стали титана содержание углерода предпочтительно ограничивать, чтобы избежать первичного осаждения в жидком металле TiC и/или Ti(C,N). Эти образующиеся в жидкости осадки являются вредными для жидкотекучести в процессе непрерывной разливки жидкой стали. Однако если такое осаждение происходит в диапазоне затвердевания или в твердой фазе, оно оказывает благоприятное влияние на структурное упрочнение. Таким образом, для того чтобы осадки TiC и/или Ti(C,N) образовывались главным образом в процессе затвердевания эвтектики или в твердой фазе, максимальное содержание углерода должно быть предпочтительно ограничено до 0,080%.

В количестве, равном или большем 0,06%, марганец улучшает прокаливаемость и способствует твердорастворному упрочнению, повышая, тем самым, предел прочности при растяжении. Марганец соединяется с возможно присутствующей серой, снижая, тем самым, риск горячего растрескивания. Однако при содержании марганца выше 3 вес.% повышается опасность образования вредной полосчатой структуры, возникающей при возможной сегрегации марганца во время затвердевания.

Кремний эффективно способствует повышению предела прочности при растяжении благодаря упрочнению твердого раствора. Однако чрезмерное добавление кремния приводит к образованию липких оксидов, которые трудно удаляются при операции травления, и к возможному появлению поверхностных дефектов, обусловленных, в частности, отсутствием смачиваемости при операциях цинкования методом горячего погружения. Для сохранения хороших характеристик покрываемости содержание кремния не должно превышать 1,5 вес.%.

В количестве, равном или большем 0,005%, алюминий является очень эффективным элементом для раскисления стали. Однако при его содержании выше 1,5 вес.% имеет место избыточное осаждение оксида алюминия, что приводит к проблемам жидкотекучести.

В количестве, большем 0,030%, сера имеет тенденцию осаждаться в чрезмерно больших количествах в форме сульфидов марганца, которые очень сильно ухудшают способность подвергаться горячему формованию или холодному формованию.

Фосфор известен как элемент, выделяющийся на границах зерен. Для поддержания достаточной пластичности в горячем состоянии и, следовательно, предупреждения растрескивания, а также предупреждения горячего растрескивания при сварке содержание фосфора не должно превышать 0,040%.

Необязательно можно добавлять никель и молибден. Эти элементы повышают предел прочности при растяжении стали. По причинам экономичности их добавление ограничено 1 вес.%.

Для повышения предела прочности при растяжении в некоторых случаях может добавляться хром. Он также делает возможным осаждение больших количеств боридов. Однако с целью снижения стоимости произведенной стали его содержание ограничивают 3 вес.%.

Содержание хрома предпочтительно выбирают равным или меньшим 0,080%. Это связано с тем, что избыточное добавление хрома приводит к увеличению осаждения боридов. Но этими боридами будут бориды (Fe, Cr).

Также возможно, но необязательно добавление ниобия и ванадия в количестве, равном или меньшем 0,1%, в результате чего можно получить дополнительное упрочнение в виде тонко осажденных карбонитридов.

Важную роль в изобретении играют титан и бор.

В первом варианте осуществления весовые содержания (%) титана и бора в стали таковы, что:

2,5%≤Ti≤7,2% и

(0,45×Ti)-0,35%≤В≤(0,45×Ti)+0,70%.

Вторую зависимость можно выразить как:

-0,35≤B-(0,45×Ti)≤0,70.

Причины этих ограничений состоят в следующем:

- если весовое содержание титана меньше 2,5%, не происходит осаждение TiB2 в достаточном количестве. Это обусловлено тем, что объемная доля осажденного TiB2 меньше 5%, что исключает значительное изменение модуля упругости, который остается ниже 220 ГПа;

- если весовое содержание титана больше 7,2%, в жидком металле происходит осаждение крупного первичного TiB2, что приводит к проблемам жидкотекучести у полуфабрикатов;

- если весовые содержания титана и бора таковы, что:

В-(0,45×Ti)>0,70, происходит избыточное осаждение Fe2B, что ухудшает пластичность; и

- если весовые содержания титана и бора таковы, что:

В-(0,45×Ti)<-0,35, количество титана, растворенного при комнатной температуре в матрице, больше 0,8%. В этом случае при повышении расходов на добавление титана не получают никакого полезного эффекта.

Согласно второму варианту осуществления изобретения содержания титана и бора таковы, что:-0,22≤B-(0,45×Ti)≤0,35:

- если B-(0,45×Ti)≤0,35, осаждение Fe2B сильно уменьшается, повышая, тем самым, пластичность; и

- если B-(0,45×Ti)≥-0,22, количество растворенного в матрице титана очень низко, что означает то, что добавки титана особенно эффективны с экономической точки зрения.

Согласно одному из конкретных вариантов осуществления содержания титана и бора таковы, что: -0,35≤В-(0,45×Ti)<-0,22:

- если количество В-(0,45×Ti) равно или больше -0,35 и меньше -0,22, количество титана, растворенного при комнатной температуре в матрице, составляет от 0,5 до 0,8%. Это количество оказалось особенно подходящим для получения осадка, состоящего только из TiB2.

Согласно одному из конкретных вариантов осуществления содержание титана таково, что 4,6%≤Ti≤6,9%. Причины этих ограничений являются следующими:

- если весовое содержание титана равно или больше 4,6%, осаждение TiB2 проходит таким образом, что осажденная объемная доля равна или больше 10%. Модуль упругости в этом случае равен или больше примерно 240 ГПа; и

- если весовое содержание титана равно или меньше 6,9%, количество первичных осадков TiB2 меньше 3 об.%. В этом случае общее количество осадка TiB2, состоящего из возможных первичных осадков и эвтектических осадков, меньше 15 об.%.

Согласно другому предпочтительному варианту осуществления изобретения содержание титана таково, что: 4,6%≤Ti≤6%. Если весовое содержание титана равно или меньше 6%, жидкотекучесть в этом случае является особенно удовлетворительной благодаря небольшому осаждению в жидком металле первичного TiB2.

Согласно изобретению эвтектическое осаждение Fe-TiB2 происходит в процессе затвердевания. Эвтектическая природа осаждения придает образующейся микроструктуре особую тонкость и однородность, которые нужны для механических свойств. Если количество эвтектических осадков TiB2 больше 5 об.%, модуль упругости стали, измеренный в направлении прокатки, может превысить примерно 220 ГПа. При количестве осадков TiB2 больше 10 об.% модуль упругости может превысить 240 ГПа, позволяя, тем самым, создавать существенно облегченные конструкции. Указанное количество осадков может быть повышено до 15 об.%, чтобы модуль упругости мог превысить примерно 250 ГПа, в частности в случае сталей, включающих такие легирующие элементы, как хром и молибден. Причина этого состоит в том, что, когда присутствуют названные элементы, повышается максимальное количество TiB2, которое может быть получено в случае эвтектического осаждения.

Содержания бора и титана согласно изобретению предотвращают грубое первичное осаждение TiB2 в жидком металле. Образования этих первичных осадков, которые в некоторых случаях имеют большой размер (в несколько десятков микрометров), следует избегать из-за их вредного влияния на механизм повреждений или разрыва при последующих механических напряжениях. Кроме того, если эти присутствующие в жидком металле осадки не оседают, они распределяются локально и уменьшают равномерность механических свойств. Следует избегать преждевременного осаждения, так как оно в результате агломерации может привести к забивке стакана при непрерывной разливке стали.

Как уже говорилось выше, титан должен содержаться в достаточном количестве, чтобы вызвать эндогенное образование TiB2 в виде эвтектического осадка Fe-TiB2. Согласно изобретению титан может также присутствовать, будучи растворенным при температуре окружающей среды в матрице в сверхстехиометрической пропорции относительно бора в расчете на TiB2.

Если содержание титана в твердом растворе меньше 0,5%, осаждение проходит в форме двух последовательных эвтектик: вначале Fe-TiB2 и затем Fe-Fe2B, причем это второе эндогенное осаждение Fe2B имеет место в большем или меньшем количестве в зависимости от содержания в сплаве бора. Количество осажденной формы Fe2B может достигать 8 об.%. Второе осаждение также происходит согласно эвтектической схеме, позволяя получать тонкое равномерное распределение, которое обеспечивает равномерность механических свойств.

Осаждение Fe2B завершает осаждение TiB2, максимальное количество которого связано с эвтектическим составом. Fe2B играет роль, подобную роли TiB2. Он повышает модуль упругости и снижает плотность. Таким образом, имеется возможность тонкой регулировки механических свойств путем варьирования полноты осаждения Fe2B по отношению к осаждению TiB2. Это является одним из средств, которые могут быть, в частности, использованы для получения модуля упругости стали выше 250 ГПа и повышении предела прочности при растяжении изделия. Если в стали содержится количество Fe2B, равное или большее 4 об.%, модуль упругости повышается на более чем 5 ГПа. Относительное удлинение при разрыве в этом случае составляет от 14 до 16%, а предел прочности при растяжении достигает 590 МПа. Если количество Fe2B больше 7,5 об.%, модуль упругости повышается на более чем 10 ГПа, но относительное удлинение при разрыве в этом случае меньше 9%.

Согласно изобретению средний размер эвтектических осадков TiB2 или Fe2B равен или меньше 15 мкм, благодаря чему получают большие значения относительного удлинения при разрыве и хорошие усталостные характеристики.

Если средний размер этих осадков равен или меньше 10 мкм, относительное удлинение при разрыве может быть большим чем 20%.

Авторами изобретения продемонстрировано, что, если более 80% от числа эвтектических осадков TiB2 имеют монокристаллический характер, снижается опасность повреждения матрицы/осадков при действии механических напряжений и уменьшается риск образования дефектов благодаря более высокой пластичности осадка и его высокого уровня сцепления с матрицей. В частности, было показано, что более крупные осадки TiB2 образуют гексагональные кристаллы. Без намерения связать себя какой-либо специальной теорией полагают, что указанный кристаллографический характер увеличивает возможность деформирования этих осадков путем сдваивания под влиянием механического напряжения.

Этот особый монокристаллический характер, обусловленный осаждением TiB2 в эвтектической форме, не встречается в такой степени в процессах существующего уровня техники, которые основаны на добавлении частиц извне.

Наряду с благоприятным эффектом дисперсии эндогенных частиц на механические свойства при растяжении авторы изобретения показали, что ограничение размера зерен является эффективным средством для улучшения механических свойств при растяжении: если средний размер зерна равен или меньше 15 мкм, предел прочности при растяжении может превышать примерно 560 МПа. Если же размер зерна равен или меньше 3,5 мкм, стойкость к разрыву особенно высока: испытания на ударную вязкость по Шарпи с толщиной 3 мм при -60°С показывают, что пластичная площадь у разорванных испытательных образцов превышает 90%.

Способ изготовления плиты согласно изобретению осуществляется следующим образом:

- получают сталь с составом согласно изобретению и

- после этого сталь отливают в полуфабрикат.

Разливка может производиться с образованием слитков или производиться непрерывно с образованием слябов толщиной примерно 200 мм. Можно также отливать сталь между противовращающимися валками в форме тонких слябов с толщиной в несколько десятых миллиметра или в форме тонких полос с толщиной в несколько десятых миллиметра. Последний способ особенно выгоден для получения тонкого эвтектического осаждения и для предотвращения образования первичных осадков. Повышением скорости охлаждения при отверждении повышают тонкость получаемой микроструктуры.

Разливку безусловно можно проводить в формате, позволяющим изготовление изделий, имеющих различную геометрию, в частности в форме заготовок для изготовления длинных изделий.

Тонкость осаждения TiB2 и Fe2B повышает предел прочности при растяжении, пластичность, ударную вязкость, формуемость и механическое поведение в зоне теплового влияния. Тонкость осаждения повышается благодаря низкой температуре разливки и повышенной скорости охлаждения. В частности, было выяснено, что такие тонкие микроструктуры получаются, если температура разливки не более чем на 40°С выше, чем температура ликвидуса.

Условия разливки также следует подбирать такими, чтобы скорость охлаждения во время затвердевания была равной или большей 0,1°С/сек, благодаря чему размер осадков TiB2 и Fe2B является особенно тонким.

Изобретателями было также продемонстрировано, что морфология эвтектических осадков TiB2 и Fe2B влияет на повреждение при последующем механическом отверждении. После изучения осадков с помощью оптического микроскопа при увеличениях приблизительно от 500х до 1500х на поверхности, имеющей статистически репрезентативное количество, с помощью известной программы анализа изображений (такой, например, как программа анализа изображений Scion®) были определены максимальный размер Lmax и минимальный размер Lmin каждого осадка. Отношение максимального размера к минимальному размеру Lmax/Lmin характеризует соотношение ширины к толщине f данного осадка. Изобретателями было показано, что осадки большого размера (Lmax>15 мкм) и продолговатой формы (f>5) уменьшают равномерное относительное удлинение и коэффициент деформационного упрочнения n.

Согласно изобретению после отливки полуфабриката температуру подогрева и время подогрева полуфабриката перед последующей горячей прокаткой выбирают такими, чтобы заставить наиболее вредно влияющие осадки принять сферическую форму. В частности, температуру подогрева и время подогрева выбирают таким образом, чтобы плотность продолговатых (f>5) эвтектических осадков с размером Lmax>15 мкм была менее 400/мм2.

Полуфабрикат подвергают затем горячей прокатке, вслед за которой может быть проведено свертывание в рулон. Для получения более тонких плит могут быть проведены холодная прокатка и отжиг. Горячую прокатку, сматывание, холодную прокатку и отжиг осуществляют таким образом, чтобы получить стальную плиту со средним размером зерна, равным или меньшим 15 мкм, преимущественно меньшим 5 мкм и особенно предпочтительно меньшим 3,5 мкм. Более мелкий размер зерен получают с помощью:

- значительного деформационного упрочнения перед окончанием горячей прокатки и перед протекающим при охлаждении аллотропным (γ-α)-превращением;

- низкой температуры окончания прокатки предпочтительно ниже 820°С:

- ускоренного охлаждения после (γ-α)-превращения с целью ограничения роста ферритных зерен;

- операции сматывания при относительно низкой температуре; и

- после возможной холодной прокатки температуру отжига и время отжига ограничивают с целью получения завершенной рекристаллизации без превышения температурой и временем значений, необходимых для этой рекристаллизации.

Температура конца горячей прокатки ниже 820°С в частности оказалась эффективным средством для получения мелкого размера зерен. Одно влияние осадков TiB2 и Fe2B на нуклеацию и рекристаллизацию микроструктур был продемонстрирован на сталях согласно изобретению. Более конкретно, если стали согласно изобретению подвергают деформированию, значительная разница в механическом поведении между осадками и матрицей приводит к большей деформации вокруг осадков. Такая интенсивная локальная деформация снижает температуру, при которой не происходит рекристаллизация. Низкая температура окончания прокатки способствует ферритной нуклеации вокруг осадков и ограничивает рост зерен.

Аналогично более сильное деформационное поле вокруг осадков способствует нуклеации зерен при восстановлении/рекристаллизации вслед за холодной прокаткой, что приводит к измельчению зерен.

Таким образом, полученная указанным путем стальная плита обладает хорошей формуемостью. Без намерения связать себя какой-либо специальной теорией полагают, что эвтектические осадки, присутствующие внутри очень легко деформируемой матрицы, играют роль, похожую на ту, которую играют мартенситные или бейнитные фазы в феррите двухфазных сталей. Стали согласно изобретению имеют отношение предел текучести Re к пределу прочности при растяжении Rm, благоприятствующее разным операциям формования.

В зависимости от содержания углерода и содержания упрочняющих элементов и в зависимости от скорости охлаждения ниже температуры Ar1 (обозначающей начало превращения при охлаждении из аустенита) можно получать горячекатаные или холоднокатаные и отожженные плиты, содержащие матрицы с различными микроструктурами, которые могут быть полностью или частично ферритными, бейнитными, мартенситными или аустенитными.

Например, сталь, содержащая 0,04% С, 5,9% Ti и 2,3% В, должна иметь после охлаждения от 1200°С твердость по Виккерсу в пределах от 187 до 327 для скорости охлаждения от 5 до 150°С/сек. Наиболее высокие уровни твердости в этом случае соответствуют полностью бейнитной матрице, состоящей из не содержащих карбида несколько дезориентированных узких пластинок.

Если требуется изготовить деталь с помощью формования, из плиты вырезают заготовку и подвергают ее деформации путем, например, растяжения или сгиба в пределах температур от 20 до 900°С. Упрочняющие фазы TiB2 и Fe2B проявляют хорошую термостабильность вплоть до 1100°С.

Благодаря термостабильности диспергированных в матрице частиц и их стойкости к процессам холодного, теплого или горячего формования могут производиться согласно изобретению детали со сложной геометрией и с повышенным модулем упругости. Кроме того, повышение модуля упругости сталей согласно изобретению ослабляет упругое последействие после операций формования и, следовательно, повышает размерную точность готовых деталей.

Столь же успешно изготовляют конструкционные элементы с помощью сваривания сталей согласно изобретению, имеющих одинаковые или разные составы или одинаковую или разную толщину, получая на конечной стадии детали с меняющимися внутри них механическими свойства, и причем эти элементы локально адаптированы к последующим нагрузкам.

Кроме железа и неизбежных примесей весовой состав сталей, которые могут свариваться со сталями, согласно изобретению включает, например: 0,001-0,25% С; 0,05-2% Mn; Si≤0,4%; Al≤0,1%; Ti<0,1%; Nb<0,1%; V<0,1%; Cr<3%; Mo<1%; Ni<1%; В<0,003% и железо и образующиеся во время плавки неизбежные примеси - остальное.

Благодаря достижению высокой температуры осадки частично растворяются в расплавленной зоне и затем повторно осаждаются при охлаждении. Количество осадков в расплавленной зоне очень близко к их количеству в базовом металле. В зоне теплового влияния сварных швов эвтектические осадки не растворяются и могут даже служить для замедления роста аустенитных зерен и возможного зарождения центров на последующей стадии охлаждения.

Таким образом, во время операции плавления, проводимой на сталях согласно изобретению, концентрация осадков TiB2 и Fe2B является равномерной в направлении от базового металла к расплавленному металлу, включая зону теплового влияния, что в случае стальных швов дает гарантию того, что желаемые механические свойства (модуль, плотность) не потеряют своей непрерывности при переходе через эти швы.

Приводимые ниже результаты не ограничивающих изобретения примеров демонстрируют преимущества, которые дает изобретение.

Пример 1

Получены стали, состав которых, выраженный в весовых процентах, приведен в таблице 1.

Кроме сталей I-1 и I-2 согласно изобретению в этой таблице для сравнения показан состав стали сравнения R-1, которая не содержит эндогенные эвтектические осадки TiB2 и Fe2B.

Эти стали получены отливкой полуфабрикатов из жидкого состояния с добавками титана и бора в случае сталей I-1 и I-2 в виде ферросплавов. Температура разливки составляет 1330°С, т.е. на 40°С выше температуры ликвидуса.

Микроструктура в только что отлитом состоянии, иллюстрируемая на фиг.1 и 2 и относящаяся к сталям I-1 и I-2, соответственно, показывает тонкое равномерное диспергирование эндогенных осадков TiB2 внутри ферритной матрицы. Бор осажден в форме бинарной Fe-TiB2-эвтектики.

Объемные доли осадков измерены с помощью анализатора изображений и равны 9% и 12,4% для сталей I-1 и I-2, соответственно. Количество TiB2 в форме первичных осадков меньше 2 об.% и способствует хорошей жидкотекучести. Средние размеры эвтектических осадков TiB2 равны 5 и 8 мкм для сталей I-1 и I-2, соответственно. Среди этих осадков более 80% имеет монокристаллический характер.

После нагрева до 1150°С полуфабрикаты подвергают горячей прокатке, придавая им форму плит с толщиной 3,5 мм при температуре окончания прокатки 940°С. После горячей прокатки производят сматывание при 700°С.

Перед горячей прокаткой стали I-2 применяют также ее обработку путем подогрева до 1230°С в течение времени от 30 до 120 мин. После этого визуально изучают морфологию осадков. Показано, что обработка при 1230°С в течение 120 мин или дольше позволяет осадкам сфероидизироваться таким образом, чтобы плотность крупных (Lmax>15 мкм) осадков продолговатой формы (f>5) была менее 400 мм-2.

После этого значительно повышаются относительное равномерное удлинение Au и коэффициент деформационного упрочнения n, которые благодаря сфероидизирующей обработке меняют значения от 11% и 0,125 (время подогрева 30 мин) до 16% и 0,165 (время подогрева 120 мин). Кроме того, в случае стали I-2 плиту подвергают горячей прокатке с температурой окончания прокатки 810°С.

Эти горячекатаные плиты после этого протравливают известным способом и затем подвергают холодной прокатке до плит толщиной 1 мм. Эти плиты подвергают рекристаллизационному отжигу при 800°С, выдерживают 1 мин и охлаждают воздухом.

Исследование с помощью сканирующей электронной микроскопии показало отсутствие потери сцепления на поверхности раздела матрица/эвтектический осадок и отсутствие повреждения самих осадков после горячей прокатки или холодной прокатки.

После горячей прокатки средний размер зерна стали I-2 составил 12 мкм, в то время как в случае стали сравнения он был равен 28 мкм.

В случае стали I-2 низкая температура окончания прокатки (810°С) имела следствием меньший средний размер зерна (3,5 мкм) после горячей прокатки.

После холодной прокатки и отжига структура сталей I-1 и I-2 была рекристаллизованной, как это показано на фиг.3, относящейся к стали I-2. Полностью рекристаллизованный характер структуры был подтвержден микрофотографией, полученной с помощью сканирующего электронного микроскопа в режиме контраста на кристаллах. Среди осадков существенно преобладают эвтектические осадки. При сравнении с традиционной сталью R-1 осадки TiB2 приводят к значительному утончению микроструктуры: средний размер зерна для стали I-1 согласно изобретению равен 3,5 мкм, в то время как в случае стали сравнения R-1 он равен 15 мкм.

Пикнометрические измерения указывают на то, что присутствие осадков TiB2 и Fe2B связано со значительным понижением относительной плотности d, так как она от 7,80 (традиционная сталь R-1) снижается до 7,33 (сталь I-2).

Модули упругости сталей I-1 и I-2, измеренные в направлении прокатки, были равны 230 и 240 ГПа, соответственно. Модуль упругости стали сравнения R-1 был равен 210 ГПа. Для листов, подвергаемых напряжению изгиба, показатель качества которых определялся как E1/3/d, использование сталей согласно изобретению позволило снизить вес более чем на 10% по сравнению с традиционными сталями.

Измеренные механические свойства при растяжении (традиционный предел текучести Re, измеренный при нагрузке 0,2%, предел прочности при растяжении Rm, равномерное относительное удлинение Au и относительное удлинение при разрыве At) даны в приведенной ниже таблице 3 (холоднокатаные и отожженные плиты).

Отношение Re/Rm для горячекатаных или холоднокатаных плит согласно изобретению близко к 0,5, следствием чего является механическое поведение, близкое к механическому поведению двухфазной стали, и хорошая пригодность к последующему формованию.

На холоднокатаных листах стали I-1 были проведены испытания на точечную электросварку: в испытаниях на напряжение/сдвиг при отслаивании имеет место систематический отрицательный результат. Известно, что такого рода разрушение является предпочтительным вариантом разрушения, так как он связан с высокой энергией.

Было также показано, что в расплавленных зонах при сварке присутствуют эвтектические осадки согласно изобретению, что способствует равномерности механических свойств в сварных соединениях.

Удовлетворительные свойства были также получены при лазерной сварке и дуговой сварке.

Пример 2

В приведенной ниже таблице 4 показаны составы трех сталей согласно изобретению.

Стали получены отливкой полуфабрикатов с добавками титана и бора в виде ферросплавов. Температура разливки была на 40°С выше температуры ликвидуса. По сравнению со сталями I-1 и I-2 стали от I-3 до I-5 содержат стехиометрически избыточное количество бора по отношению к TiB2, вследствие чего имеет место эвтектическое соосаждение TiB2 и затем Fe2B. В таблице 5 даны объемные доли эвтектических осадков.

Эвтектические осадки имели средний размер менее 10 мкм. Фиг.4 иллюстрирует для случая стали I-3 совместное присутствие осадков TiB2 и Fe2B. Слегка серые осадки Fe2B и более темные осадки TiB2 диспергированы внутри ферритной матрицы.

Полуфабрикаты подвергали горячей прокатке в тех же условиях, которые указаны в примере 1. В этом случае также не наблюдали повреждения поверхности раздела осадок/матрица. Фиг.5 иллюстрирует микроструктуру стали I-5. Свойства этих горячекатаных сталей приведены в таблице 6.

При сравнении со сталями I-1 и I-2 дополнительное эвтектическое осаждение Fe2B в количестве от 3 до 7,9 об.% повышает модуль упругости на величину от 5 до 15 ГПа.

Дополнительное осаждение Fe2B повышает предел прочности при растяжении. Однако если это осаждение происходит в избыточных пропорциях, относительное равномерное удлинение может оказаться заметно ниже 8%.

Пример 3

Полуфабрикаты из стали состава I-2 были отлиты при температуре 1330°С. Путем варьирования интенсивности потока для охлаждения полуфабрикатов и толщины отлитых полуфабрикатов были достигнуты две скорости охлаждения, а именно 0,8 и 12°С/сек. Приведенные на фиг.6 и 7 микроструктуры показывают, что повышенная скорость охлаждения очень сильно утончает эвтектический осадок Fe-TiB2.

Пример 4

Плиты из стали с составом I-2 и толщиной 2,5 мм сваривают с помощью CO2-лазерной сварки в следующих условиях: мощность 5,5 кВт и скорость сварки 3 м/мин. Микрофотографии расплавленной зоны показывают, что эвтектическое осаждение Fe-TiB2 из жидкой фазы при охлаждении происходит в очень тонкой форме. Количество осадков в расплавленной зоне близко к количеству базового металла. В зависимости от условий локального охлаждения во время отверждения (градиента локальной температуры G, скорости перемещения R изотерм) затвердевание происходит в дендритной форме или клеточной форме. Дендритная морфология встречается чаще на стыке с зоной теплового влияния в зависимости от условий локального отверждения (высокий градиент G и низкая скорость R).

Таким образом, осадки TiB2 присутствуют в разных зонах шва (в базовом металле, зоне теплового влияния и расплавленной зоне). Благодаря этому повышение модуля упругости и понижение плотности имеет место по всему сварному шву.

Плиту из стали I-2 также подвергают лазерной сварке без каких-либо операционных трудностей с плитой из способной к вытяжке мягкой стали, состав которой включает (в вес.%): 0,003 С, 0,098 Mn, 0,005 Si, 0,059 Al, 0,051 Ti, 0,0003 и железо и образующиеся во время плавки неизбежные примеси - остальное. Расплавленная зона также содержит эвтектические осадки Fe-TiB2, естественно в более низкой пропорции, чем в случае автогенной сварки. Благодаря этому можно изготовлять металлические конструкции, характеристики жесткости которых локально меняются и механические свойства которых более специфически соответствуют локальной обработке или требованиям типа обслуживания.

Пример 5

Холоднокатаные и отожженные плиты стали I-2 согласно изобретению с толщиной 1,5 мм соединяют с помощью точечной электросварки в следующих условиях:

- усилие сборки: 650 даН;

- сварочный цикл: 3 × (7 периодов с протекающим током I+2 периода без протекания тока).

Диапазон сварки, выраженный в величине тока I, лежит между 7 и 8,5 кА. Оба предела этого диапазона соответствуют, с одной стороны, получению диаметра сердечника более 5,2 мм (нижний предел тока) и, с другой стороны, появлению искрения во время сварки (верхний предел). Таким образом, сталь согласно изобретению обладает хорошей свариваемостью при точечной электросварке с достаточно широким (1,5 кА) диапазоном сварки.

Таким образом, изобретение обеспечивает возможность производства конструкционных деталей или усиливающих элементов с повышенным уровнем рабочих характеристик с точки зрения как присущего им снижения веса, так и повышения модуля упругости. Легкость обработки стальных плит согласно изобретению с помощью сварки позволяет включать их в более сложные конструкции, в частности с помощью швов, с деталями, выполненными из сталей другого состава и другой толщины.

Эти характеристики должны в наибольшей степени быть полезными в автомобильной промышленности.

Реферат

Изобретение относится к области металлургии, а именно к производству плит и конструкционных деталей, применяемых в автомобильной промышленности. Выплавляют сталь, содержащую 0,010≤С≤0,20, 0,06≤Mn≤3, Si≤1,5, 0,005≤Аl≤1,5, S≤0,030, P≤0,040, 2,5≤Ti≤7,2, (0,45×Ti)-0,35≤В≤(0,45×Ti)+0,70, необязательно один или более элементов, выбранных из Ni≤1, Мо≤1, Cr≤3, Nb≤0,1, V≤0,1, железо и неизбежные примеси - остальное. Отливают сталь в полуфабрикат при температуре, превышающей не более чем на 40°С температуру ликвидуса указанной стали, и осуществляют его отверждением. Подогревают полуфабрикат при температуре и с продолжительностью, обеспечивающими плотность эвтектических выделений TiB2 и, возможно, Fе2В с максимальным размером Lmax большим 15 мкм и отношением ширины к толщине f>5 меньше 400 мм-2. Подвергают полуфабрикат горячей прокатке с получением плиты. Плиту подвергают сварке или вырезают из нее по меньшей мере одну заготовку, которую деформируют в температурном диапазоне от 20 до 900°С с получением детали. Повышается уровень рабочих характеристик за счет снижения веса и повышения модуля упругости. 9 н. и 23 з.п. ф-лы, 7 ил., 6 табл.

Формула

0,010≤С≤0,20

0,06≤Mn≤3

Si≤1,5

0,005≤Аl≤1,5

S≤0,030

P≤0,040

2,5≤Ti≤7,2

(0,45×Ti)-0,35≤В≤(0,45×Ti)+0,70,

необязательно один или более элементов, выбранных из

Ni≤1

Мо≤1

Cr≤3

Nb≤0,1

V≤0,1

и железо и образующиеся во время плавки неизбежные примеси - остальное.

Комментарии