Порошок на основе железа - RU2210616C2

Код документа: RU2210616C2

Чертежи

Описание

Изобретение относится к порошку на основе железа, предназначенному для изготовления деталей порошковой металлургией.

Известно изготовление деталей порошковой металлургией, т.е. путем приготовления порошка на основе железа, прессования из порошка неспеченной заготовки и последующего его спекания, при котором частицы порошка сплавляются между собой, образуя деталь. В некоторых случаях порошок представляет собой смесь одноэлементных порошков, преимущественно из железа, а в других случаях порошок состоит из сплава железа с другими элементами такие легированные порошки могут быть получены путем распыления водой. Известно также смешивание легированного порошка с одноэлементным порошком из железа, а также смешивание различных легированных порошков. Техника порошковой металлургии обладает многими преимуществами, в особенности за счет уменьшения потребности в механической обработке.

Действительно, благодаря характеру изделий, полученных известными способами порошковой металлургии, желательно свести к минимуму объем механической обработки. Изделия, полученные известными способами порошковой металлургии, поскольку они являются изделиями, не обладающими абсолютной плотностью, могут быть подвержены явлению, известному как вибрация и вызывающему повреждение как изделий, так и оснастки. Эта проблема обостряется в случае, когда смесь, из которой формуют изделие, содержит порошок из инструментальной стали, что может привести к повышенному износу инструмента.

Известно, что желательно использовать порошковую металлургию для изготовления деталей, предназначенных для эксплуатации в условиях, требующих высокой стойкости к высокотемпературному окислению, например, при температурах, достигающих 850oС, и в среде агрессивного газа. Примером такой области применения является вкладыш перепускного клапана турбокомпрессора, работающий в среде отходящих газов. Такие вкладыши обычно изготавливают из высокохромистого литейного чугуна или аустенитной стали. Однако до сих пор вкладыши такого типа, изготовленные порошковой металлургией, не были достаточно удовлетворительными, будучи подвержены, например, заеданию из-за вспучивания.

В патенте GB 2298869 А описан легированный порошок, химический состав которого содержит от 14 до 30 вес.% хрома, от 1 до 5 вес.% молибдена, от 0 до 5 вес. % ванадия, от 0 до 6 вес.% вольфрама, при суммарном содержании молибдена, ванадия и вольфрама не менее 3 вес.%, всего от 0 до 5 вес.% других сильных карбидообразующих элементов, например, ниобия, тантала и титана, от 0 до 1,5 вес.% кремния, углерода при минимальном уровне, достаточном для образования карбидов со всем молибденом, ванадием, вольфрамом и любыми другими присутствующими сильными карбидообразующими элементами, в то время как остаток приходится на долю железа и случайных примесей. Максимальное содержание углерода выражается как одна пятая от содержания хрома минус 2. Приведены примеры с содержанием от 20 до 28 вес.% хрома, от 2 до 3 вес.% процентов молибдена, от 1,5 до 2,5 вес.% процентов ванадия, от 2,5 до 3,5 вес.% вольфрама, от 0,8 до 1,5 вес.% кремния и от 0,555 до 2 вес.% углерода. Порошок изготавливают путем быстрого распыления, сопровождаемого отжигом, и он имеет преимущественно ферритную основу, содержащую по меньшей мере 12% хрома в растворе и дисперсию карбидов.

Детали, изготовленные из легированных порошков, описанных в патенте GB 2298869 А, не обладают высокой стойкостью к высокотемпературному окислению. В патенте GB 2298869 А высказывается также предположение, что износостойкость деталей, полученных из порошков из обычной нержавеющей стали, можно повысить путем смешивания порошка из нержавеющей стали с порошком, описанным в указанном патенте. В качестве примера приведена смесь из 80% порошка из нержавеющей стали и 20% описанного легированного порошка. Однако из смеси небольшой доли описанного порошка с порошком из нержавеющей стали трудно получить детали с высокой стойкостью к высокотемпературному окислению.

Кроме того, в патенте GB 2298869 А при описании изготовления изделия из смеси обычного порошка из нержавеющей стали и самого порошка не раскрывается никаких неожиданных физических или механических свойств, возникающих в результате сочетания этих порошков. Скорее смеси передается твердость описанного порошка, способствующая повышению твердости более мягкого обычного порошка из нержавеющей стали и при отсутствии указаний на противоположные свойства изделий, сформованных из смеси порошков, они в значительной степени остаются такими же, как при использовании порошка из нержавеющей стали.

Однако имеются области применения, в которых было бы желательным регулировать характеристики готового изделия. Так, например, может возникнуть потребность изменить коэффициент теплового расширения готового изделия, сформованного из смеси порошков для достижения по всему температурному диапазону эксплуатации более точного соответствия с коэффициентом теплового расширения деталей, с которыми взаимодействует готовое изделие. Такая ситуация может возникнуть, когда готовое изделие и другие детали устанавливаются со взаимным зацеплением или при относительном механическом перемещении.

Целью изобретения является создание порошка на основе железа, позволяющего изготавливать способом порошковой металлургии детали, надежно работающие в упомянутых выше условиях.

Детали, изготовленные из порошковой смеси, согласно изобретению, обладают также таким преимуществом, как почти полное устранение эффекта вибрации во время механической обработки, что позволяет изготавливать такие детали, которые могут быть впоследствии подвергнуты механической обработке в пределах узких допусков. Преимуществом данного изобретения является также то, что такие механически обработанные детали имеют высокое качество поверхности. Кроме того, улучшенные характеристики механической обработки позволяют повысить срок службы металлорежущего инструмента.

Согласно изобретению предлагается порошок на основе железа, представляющий собой смесь из большей доли первого легированного порошка, меньшей доли второго легированного порошка и доли твердой смазки, причем первый легированный порошок содержит от 14 до 30 вес.% хрома, от 1 до 5 вес.% молибдена, от 0 до 5 вес.% ванадия, от 0 до 6 вес.% вольфрама, причем суммарное содержание молибдена, ванадия и вольфрама не менее 3 вес.%, всего от 0 до 5 вес.% других сильных карбидообразующих элементов, от 0 до 1,5 вес.% кремния, углерода при минимальном уровне, достаточном для образования карбидов со всем молибденом, ванадием, вольфрамом и любыми другими присутствующими сильными карбидообразующими элементами, остальное железо и случайные примеси, а вторым легированным порошком является аустенитная нержавеющая сталь.

Из порошка согласно изобретению можно изготавливать детали, имеющие удовлетворительные рабочие характеристики в упомянутых условиях, путем одной операции холодного прессования и одной операции спекания способом порошковой металлургии. Первый легированный порошок обеспечивает высокую износостойкость и коррозионную стойкость. Второй легированный порошок обеспечивает прочность неспеченной заготовки, уменьшает пористость и повышает коррозионную стойкость. Второй легированный порошок способствует также повышению коэффициента теплового расширения, позволяя регулировать этот параметр с целью достижения совместимости взаимодействующими деталями.

На долю твердой смазки предпочтительно приходится до 30% смеси. Более предпочтительно, на долю твердой смазки приходится до 5% смеси. Предпочтительно твердая смазка представлена дисульфидом молибдена (MoS2).

При сравнении порошка, являющегося предметом изобретения с порошком, состоящим только из первого легированного порошка, выяснилось, что он обладает повышенной сжимаемостью. Обнаружено, что детали, изготовленные из порошка, согласно изобретению, имеют повышенную стойкость к высокотемпературному окислению, повышенный коэффициент теплового расширения и повышенную плотность по сравнению с деталями, изготовленными из сравниваемого с ним порошка.

Предпочтительно, указанный первый легированный порошок содержит от 20 до 28 вес. % хрома, от 2 до 3 вес.% молибдена, от 1,5 до 2,5 вес.% ванадия, от 2,5 до 3,5 вес.% вольфрама, от 0,8 до 1,5 вес.% кремния и от 0,555 до 2 вес. % углерода, остальное железо и случайные примеси.

Предпочтительно, второй легированный порошок содержит от 1 до 37 вес.% никеля, от 12 до 28 вес.% хрома, от 0 до 19 вес.% марганца, от 0 до 7 вес.% молибдена, не более 1 вес.% ниобия, не больше 0,4 вес.% азота, не больше 0,2 вес. % углерода, остальное железо и случайные примеси. В частности, второй легированный порошок может содержать от 8 до 16 вес.% никеля, от 12 до 20 вес. % хрома, от 0 до 4 вес.% молибдена, менее 0,1 вес.% углерода, остальное железо и случайные примеси. Хорошие результаты были получены, когда второй легированный порошок содержал от 11 до 13 вес.% никеля, от 16,2 до 17,2 вес. % хрома, от 1 до 3 вес.% молибдена и от 0 до 1 вес.% кремния.

В порошке, согласно изобретению, указанная смесь может содержать по весу от 50 до 95 вес.% первого легированного порошка. Хорошие результаты были получены, когда его содержание составило от 70 до 80%. Долю второго легированного порошка можно регулировать с целью регулирования коэффициента теплового расширения, например, когда деталью является вкладыш турбокомпрессора, его коэффициент теплового расширения должен соответствовать этой характеристике кожуха. Коэффициент теплового расширения может превышать 12x100-6oC-1.

В порошке, согласно изобретению, указанная смесь может дополнительно содержать до 1 вес.% углерода.

Смесь может также содержать спекающую добавку, например приблизительно до 0,5 вес.% фосфора.

Предметом изобретения является также применение порошка согласно изобретению для изготовления детали, имеющей высокую стойкость к высокотемпературному окислению, способом порошковой металлургии.

Ниже изобретение поясняется более подробно со ссылками на прилагаемые чертежи, характеризующие примеры реализации изобретения.

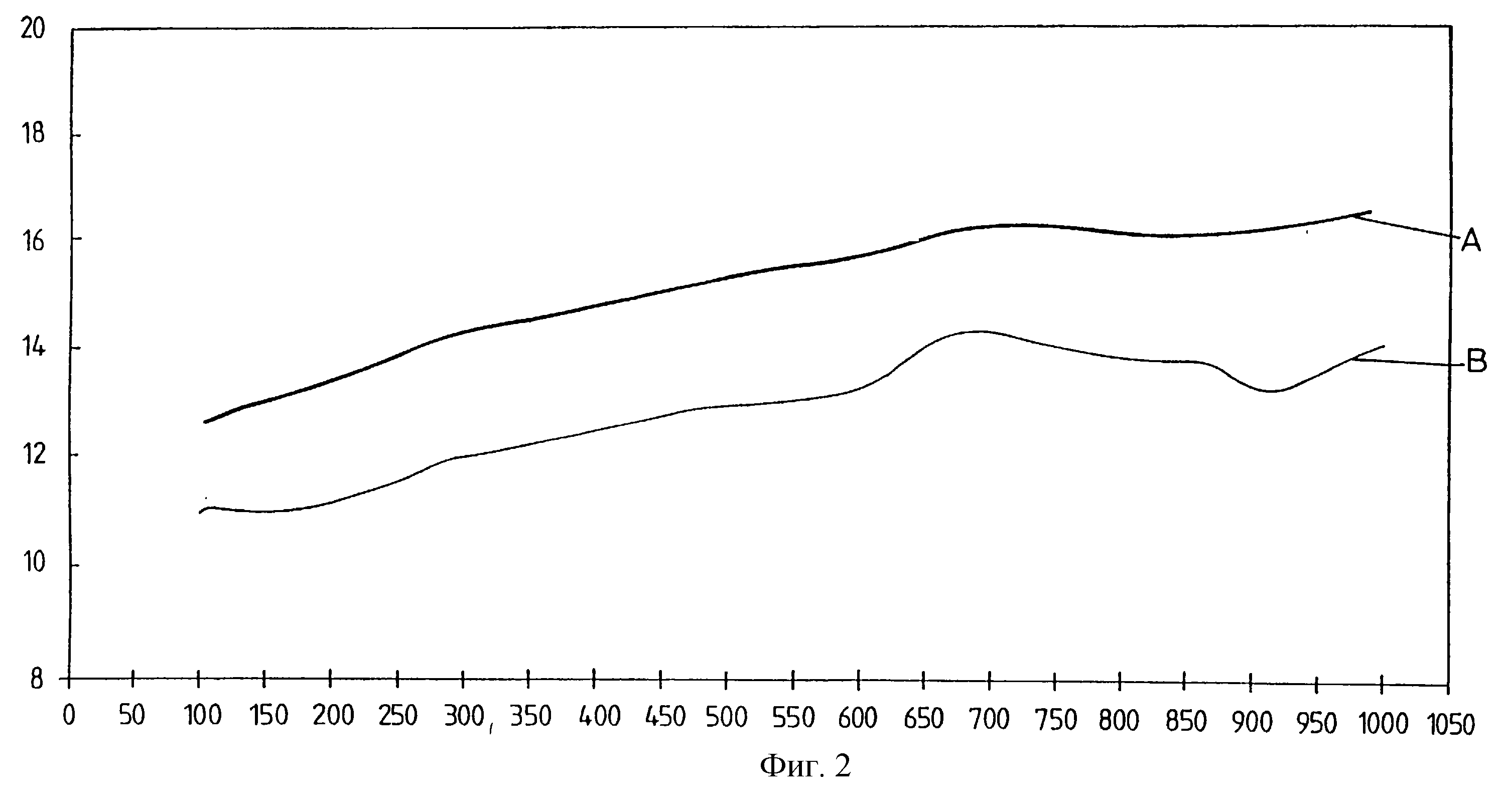

На фиг.1 графически показана зависимость плотности неспеченной заготовки в

млн. г/м3 от давления прессования в МПа (ось x);

на фиг.2 графически показана зависимость коэффициента теплового расширения в 10-6 мм/мм/oС (ось y) от

температуры вoС; и

на фиг.3 графически показана зависимость увеличения массы в процентах за 24 часа в ходе испытания на стойкость к высокотемпературному окислению (ось y) от

температуры вoС.

Пример 1

В примерах, поясняющих изобретение, порошок на основе железа изготовили путем смешивания первого распыленного водой легированного порошка,

второго распыленного водой легированного порошка, твердой смазки и стандартного связующего. Первый легированный порошок имел состав (в весовых процентах): 24,3 хрома, 3,1 молибдена, 2,2 ванадия, 3,2

вольфрама, 1,6 углерода, 1,3 кремния, остальное железо и случайные примеси. Второй легированный порошок имел состав (в весовых процентах): 12,7 никеля, 17,1 хрома, 2,3 молибдена, 0,9 кремния, 0,025

углерода, остальное железо и случайные примеси. В качестве твердой смазки использовали дисульфид молибдена, а связующим служил акравакс.

В первом примере смесь содержала 70% первого легированного порошка, 26,5% второго легированного порошка и 3,5% твердой смазки. К смеси добавили 0,5% связующего. Образцы смеси подвергли прессованию для получения неспеченной заготовки при давлениях прессования, показанных на фиг.1 звездочками. На фиг.1 показаны плотности, достигнутые в первом примере. На фиг.1 показаны также плотности, достигнутые для сравниваемого порошка (показаны косыми крестиками). Сравниваемый порошок не содержал второго сплава и состоял из 96,5% первого сплава и 3,5% твердой смазки.

В первом примере неспеченные заготовки были подвергнуты депарафинизации при температуре 650oС и спеканию при 1110oС в печи для спекания с сетчатым конвейером. После спекания детали имели плотность до 6,27 млн. г/м-3.

Обнаружено, что спеченные детали, изготовленные по первому примеру, имеют твердость 59 по шкале А Роквелла. Эти детали подвергли также испытаниям на износ и коррозию (в частности испытанию на стойкость к высокотемпературному окислению, проиллюстрированному на фиг. 3), и нашли, что они пригодны к использованию в высокотемпературной среде и в присутствии отходящих газов.

Как показано на фиг.2, детали, изготовленные согласно первому примеру, подвергли испытанию с целью определения их коэффициента линейного теплового расширения в температурном диапазоне. Линия А на фиг.2 показывает полученные результаты, в то время как линия В показывает результаты, полученные для деталей, изготовленных из упомянутого выше сравниваемого порошка. На фиг.3 детали, изготовленные согласно первому примеру, обозначены мелкими квадратами, а детали, изготовленные из сравнительного порошка, - большими квадратами. На фиг. 3 можно видеть, что стойкость к высокотемпературному окислению сравниваемого образца снижается при повышении температуры, в то время как стойкость первого образца не только выше, но и окисление происходит гораздо медленнее при повышении температуры.

Образцы, изготовленные согласно первому примеру, были затем подвергнуты испытанию трением. Испытание предусматривает отбор этих образцов и помещение каждого образца на испытательный стенд. На испытательном стенде каждый конец образца разместили во втулке, после чего каждую втулку нагружали до 2 кг, создавая на каждом конце образца усилие, направленное вниз. Затем образец нагрели приблизительно до 600oС в среде горячих выхлопных газов дизеля. После этого образец непрерывно вращали в этой среде со скоростью 20 оборотов в минуту в течение 110 часов. Давление подшипника в этих условиях составляло около 0,1 МПа, а коэффициент трения во время испытаний составил от 0,15 до 0,5.

Пример 2

Во втором примере повторили первый пример за

исключением того, что спекание осуществляли в вакууме при температуре 1200oС. Детали имели твердость 50 по шкале А Роквелла, а плотность после спекания составила до 6,53 млн. г/м-3. Детали также прошли испытания на износо- и коррозионную стойкость.

Пример 3

В других примерах меняли долю второго легированного порошка, одновременно меняя долю

первого легированного порошка с целью восполнить разницу.

При содержании второго легированного порошка 46,5% были достигнуты плотности, обозначенные на фиг.1 мелкими квадратами, а также твердость 230 кг/мм2. Образцы, изготовленные согласно этому примеру, были затем подвергнуты блочному и кольцевому испытанию на износ. Износ, имевший место в результате испытаний, имеет форму рубца. Геометрическую форму рубца можно использовать для определения объема материала, удаленного в процессе испытания - потери на износ. В ходе испытания на износ наблюдались потери на износ в объеме 1,50 мм3.

При содержании второго легированного порошка 36,5% были достигнуты плотности, обозначенные на фиг.1 косыми крестиками, а также твердость 246 кг/мм2. В ходе испытания на износ потери на износ составили 1,8 мм3. При содержании второго легированного порошка 16,5% были достигнуты плотности, обозначенные на фиг.1 большими квадратами, а также твердость 270 кг/мм2. В ходе испытания потери на износ составили 2,1 мм3.

Результаты испытаний показывают, что смесь порошков, являющаяся предметом изобретения, позволяет изготавливать детали порошковой металлургией, причем детали обладают повышенной стойкостью к высокотемпературному окислению, однако лишь незначительно меньшей износостойкостью по сравнению с деталями, изготовленными из первого легированного порошка, т.е. без составляющей из аустенитной нержавеющей стали.

Пример 4

Еще одна группа

образцов, приведенных в качестве примеров, была изготовлена с использованием поставляемой промышленностью аустенитной нержавеющей стали марки 316L. Во всей группе образцов при увеличении на

определенную величину содержания твердой смазки одновременно уменьшали содержание как первого сплава, так и аустенитной нержавеющей стали, поддерживая соотношение первого сплава и аустенитной

нержавеющей стали на уровне 2,6:1. Образцы были изготовлены из приготовленной в соответствии с требованиями смеси первого сплава, нержавеющей стали и твердой смазки. Каждую смесь подвергли прессованию

для получения неспеченной заготовки. Затем неспеченную заготовку подвергли нагреванию со скоростью 10oС/мин до температуры около 600oС и выдержали при этой температуре в течение

30 минут. То же самое осуществили с нагревом при скорости 10oС/мин до температуры 900oС с выдержкой при этой температуре в течение 30 минут. В заключение образцы были нагреты со

скоростью 5oС/мин в разреженной атмосфере Аr при давлении 4 мбар до температуры около 1175oС и выдержаны при этой температуре в течение 60 минут перед тем, как охладить их до

комнатной температуры.

Каждый образец был подвергнут испытанию на высокотемпературное окисление. Образцы выдерживали при постоянной температуре около 750oС в течение 24 часов, после чего определялась масса каждого образца. Увеличение массы является показателем количества оксида, образовавшегося на каждом образце. Обнаружено, что при содержании в смеси до 30% дисульфида молибдена можно получить удовлетворительный результат, выражающийся в увеличении массы в размерах менее 1 вес.%.

При образовании оксида он возникает в полостях или порах спеченного материала, в конечном счете вызывая разрушение спеченного материала, поскольку объем оксида становится больше объема пор, в которых он образуется. Очевидно, что лучше избегать разрушения детали, полученной способом порошковой металлургии, и желательно получать детали, в которых образуется мало оксидов при сохранении физических характеристик.

Пример 5

Изготовили еще одну группу образцов по приведенным примерам. Образцы были по существу идентичными, и каждый образец содержал определенное количество первого сплава, второго сплава и твердой смазки. В

каждом случае смесь порошков подвергали спеканию в печи с шагающими балками в азотно-водородной атмосфере.

Образцы подвергали спеканию при различной температуре. Обнаружено, что для получения образцов, которые могут быть подвергнуты механической обработке без повышенного износа металлорежущего инструмента, требуется температура спекания, превышающая приблизительно 1230o С.

Реферат

Изобретение относится к порошку на основе железа, предназначенному для изготовления деталей порошковой металлургией. Порошок на основе железа представляет собой смесь из большей доли первого легированного порошка, меньшей доли второго легированного порошка и доли твердой смазки, причем первый легированный порошок содержит от 14 до 30 вес.% хрома, от 1 до 5 вес.% молибдена, от 0 до 5 вес.% ванадия, от 0 до 6 вес.% вольфрама, при этом суммарное содержание молибдена, ванадия и вольфрама составляет не менее 3 вес.%, всего от 0 до 5 вес.% других сильных карбидообразующих элементов, от 0 до 1,5 вес. % кремния, а содержание углерода находится при минимальном уровне, достаточном для образования карбидов со всем молибденом, ванадием, вольфрамом и любыми другими присутствующими сильными карбидообразующими элементами, остальное - железо и случайные примеси, вторым легированным порошком является аустенитная нержавеющая сталь, обеспечивается получение порошка, изготовленные из которого детали имеют повышенную стойкость к высокотемпературному окислению, повышенный коэффициент теплового расширения и повышенную плотность. 8 з.п. ф-лы, 3 ил.

Комментарии