Шихта для изготовления ферросилиция - RU2704872C1

Код документа: RU2704872C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к металлургии, производству ферросплавов, в частности, к производству ферросилиция.

УРОВЕНЬ ТЕХНИКИ

Ферросилиций с содержанием кремния 18-95 % выплавляют в ферросплавных печах. Рудной составляющей шихты являются кварциты, содержащие свыше 95% SiO2 и небольшое количество глинозема (Al2O3). Кварцит дробят и отмывают от глины. В качестве восстановителя применяют металлургический коксик. Основные требования, предъявляемые к восстановителю:

- низкая зольность;

- высокое электросопротивление;

- низкое содержание летучих;

- прочность кусков при нагреве.

Для получения нужной концентрации кремния в сплаве в шихту вводят измельченную стружку углеродистых сталей. В присутствии железа облегчается ход процесса. Кремний восстанавливается углеродом по реакции: SiO2 + 2C = Si + 2CO.

При избытке восстановителя образуется и карбид кремния SiO2 + 3C = SiC + 2CO.

Наличие карбида кремния нежелательно, так как из-за его тугоплавкости загромождается нижняя часть печи и снижается производительность. В присутствии железа карбид кремния разрушается свободным кремнеземом (SiO2) по реакциям:

2SiC + SiO2 = 3Si + 2CO Si + Fe = FeSi.

Чем больше железа в шихте, тем при более низкой температуре происходит получение ферросилиция.

В процессе плавки, которая ведется непрерывно, электроды глубоко погружены в шихту. При загрузке шихтовых материалов стремятся создать и поддерживать вокруг электродов шихту в виде конусов. Назначение конусов шихты состоит в том, чтобы затруднить выход газам, образующимся в зоне реакций, уменьшить потери тепла. Чем шире конус шихты, тем больше активная зона печи, лучше оседает шихта, стабильней ход печи.

В зоне дуг в шихте образуется полость с очень высокой температурой. Стенки этой полости непрерывно оплавляются, кремний восстанавливается и растворяется в жидком железе, образуя сплав ферросилиция. Сплав опускается в зону реакций.

При нормальном ходе печи электроды медленно опускаются по мере сгорания и происходит равномерное оседание шихты вокруг электродов. Выплавленный ферросилиций выпускают в ковш 12 – 15 раз в сутки и разливают.

Из заявки на изобретение RU 96113642, опубл. 20.10.1997 г., известна шихта для выплавки ферросилиция, содержащая кварцит, кокс пековый, древесные и металлические отходы, отличающаяся тем, что дополнительно содержит кокс металлургический, который используют в виде смеси с пековым, при следующем соотношении компонентов, мас. %: древесные отходы 4 – 50, смесь пекового и металлургического коксов 10 – 30, металлические отходы 5 – 20, кварцит – остальное, причем доля металлургического кокса составляет 5-50% от общей массы смеси коксов. При этом в качестве кварцита применяют банический кварцит. При этом в качестве древесных отходов применяют щепу размером не более 50 мм. При этом в качестве металлических отходов применяют стружку марки 14 А и обрезь трансформаторной стали размером не более 42 мм.

Из патента RU 2094518, опубл. 27.10.1997 г., известно изобретение, которое относится к черной металлургии, а именно к шихтам для производства железокремниевых сплавов. Шихта содержит кварцит, древесные и металлические отходы, а также кокс металлургический в виде смеси с пековым, при следующем соотношении компонентов, мас.%: древесные отходы 4 - 50; смесь пекового и металлургического коксов 10 - 30; металлические отходы 5 - 20; кварцит - остальное, причем доля металлургического кокса составляет 5 - 50% от общей массы смеси коксов.

Из патента RU 2106423, опубл. 10.03.1998 г., известно изобретение, которое относится к черной металлургии, а именно к шихтам для производства железокремниевых сплавов. Шихта для выплавки ферросилиция содержит кварцит, кокс металлические отходы и окатыши отработанной контактной массы химического производства при следующем соотношении компонентов, мас.%: кокс 10 - 40, металлические отходы 6 - 30, окатыши 0,3 - 20, кварцит остальное.

Из авторского свидетельства SU 618437, опубл. 05.08.1978 г., известна шихта для выплавки ферросилиция, содержащая кварцит, углеродистый восстановитель и железную стружку, отличающаяся тем, что с целью снижения алюминия в сплаве она дополнительно содержит пирит при следующем соотношении компонентов, вес.%: кварцит 40-70; углеродистый восстановитель 15-45; пирит 2-40; железная стружка – остальное.

Из авторского свидетельства SU 765389, опубл. 23.02.1983 г., известна шихта для производства низкокремнистого ферросилиция, включающая железосодержащий материал и кокс, отличающаяся тем, что с целью повышения марганца в сплаве, уменьшения выделения графитовой спели, исключения использования дефицитной железной стружки, шихта дополнительно содержит известняк и бедную железо-марганцевую руду, а в качестве железосодержащего материала – железистый кварцит при следующем соотношении компонентов, вес.%: железистый кварцит 44-58; бедная железомарганцевая руда 19-20; известняк 6-9.

Из авторского свидетельства SU 998558, опубл. 23.02.1983 г., известна шихта для получения ферросилиция, включающая углеродистый восстановитель, металлодобавку, кварцит, отличающаяся тем, что с целью повышения степени восстановления кремния и увеличения производительности печи, она дополнительно содержит силикатный шлак и кварцитобарит при следующем соотношении компонентов, вес.%: углеродистый восстановитель 20-35; металлодобавка 1-40; силикатный шлак 1-10; кварцитобарит 0,5-10; кварцит – остальное.

Из авторского свидетельства SU 998567, опубл. 23.02.1983 г., известна шихта для плавки низкокремнистого ферросилиция, включающая кварцит, железную стружку, кокс, отличающаяся тем, что с целью уменьшения ее электропроводности на колошнике печи и уменьшения потерь кремния, она дополнительно содержит карбонатную марганцевую руду при следующем соотношении компонентов, вес.%: кварцит 28-32; железная стружка 40-47,5; карбонатная марганцевая руда 7-12; кокс 16,5 – 18.

Из авторского свидетельства SU 1565913, опубл. 23.05.1990 г., известна шихта для выплавки ферросилиция, содержащая кварцит, коксик и железную стружку, отличающаяся тем, что с целью повышения механической прочности и раскислительной способности получаемого сплава и снижения его температуры плавления, она дополнительно содержит борсодержащие брикеты при следующем соотношении компонентов, мас.%: кварцит 20-58; коксик 10-34; железная стружка 5-50; борсодержащие брикеты 3-20, при этом борсодержащие брикеты имеют следующий состав, мас.%: датолитовый концентрат 63-70; отсевы коксика 25-34; сульфитно-спиртовая барда 3-5.

Из патента RU 2109836, опубл. 27.04.1998 г., известно изобретение, которое относится к металлургии, конкретнее к производству ферросплавов, в частности к получению ферросилиция. Сущность изобретения состоит в том, что шихта для получения ферросилиция дополнительно содержит смесь офлюсованных железорудных окатышей и железной окалины в соотношении 1 : (1 - 3) при следующем соотношении компонентов, мас.%: кварцит 35 - 55; углеродистый восстановитель 20 - 30; смесь офлюсованных железорудных окатышей и железной окалины 10 - 30; стальная стружка остальное. При использовании смеси окатышей и окалины в составе шихты для выплавки ферросилиция снижается улет кремния с отходящими газами. Кроме того, отмечено увеличение глубины погружения электродов в шихту, что позволяет производить плавку на более высоком напряжении с низкой стороны трансформатора, а также проводить плавку без применения дорогостоящего полукокса.

Таким образом, из уровня техники известны различные составы шихты для выплавки ферросилиция. Однако, недостатками известного уровня техники является применение в составе шихты дефицитной стальной стружки.

Вследствие сокращения объемов производства на машиностроительных заводах, в настоящее время ощущается существенный недостаток сырьевой базы для реализации шихты.

Кроме того, при использовании стальной стружки увеличивается электропроводность шихты, что приводит к снижению глубины погружения электродов в шихту или необходимости увеличения количества коксика в составе шихты. Вследствие этого повышаются потери монооксида кремния с отходящими газами и ухудшается газовый режим работы закрытых печей. Особенно это обстоятельство сказывается на работе печей с низким расположением свода, так как происходит забивание подсводного пространства.

Наиболее близким решением к заявленному изобретению является состав шихты, раскрытый в патенте RU 2109836.

Таким образом, в качестве прототипа принят состав шихты, раскрытый в патенте RU 2109836, где шихта содержит кварцит, углеродистый восстановитель (коксик – орешек), стальную стружку и дополнительно смесь офлюсованных окатышей и железной окалины в соотношении 1 : (1-3) при следующем соотношении компонентов, мас.%,: кварцит – 35-55, углеродистый восстановитель – 20-30, смесь офлюсованных железорудных окатышей и железной окалины в соотношении 1 : (1-3) – 10-30, стальная стружка – остальное.

Существенным недостатком прототипа является наличие в составе шихты дефицитной и дорогой стальной стружки марки 14А ГОСТ 2787-75 «Металлы чёрные вторичные» и железной окалины, которая склонна к слёживанию и замерзанию в зимних условиях из-за наличия влаги, что затрудняет её транспортирование и погрузку-выгрузку, в том числе на трактах шихтоподачи печей.

Указанные недостатки представленного в прототипе решения устранены путем доработки качественного и количественного состава шихты для изготовления ферросилиция.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

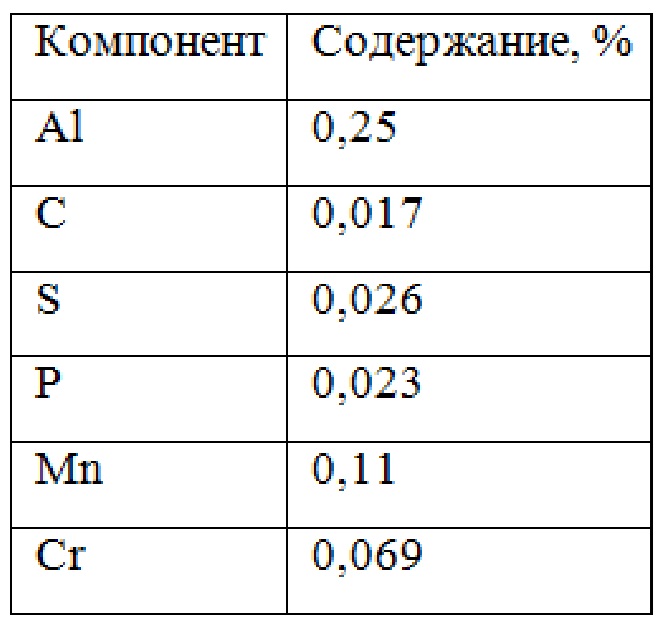

Согласно настоящему изобретению шихта для изготовления ферросилиция в качестве железосодержащего компонента не содержит дефицитной металлической стружки из углеродистых сталей, а содержит окатыши, приготовленные из пиритных огарков (техногенных отходов) примерного состава, приведённого в таблице 1 и жидкого стекла в качестве связующего.

Таблица 1

Сущность изобретения состоит в том, что окатыши, приготовленные из смеси пиритного огарка и жидкого стекла образуют пористую структуру, что ускоряет процессы непрямого (косвенного) восстановления железа окатышей компонентами ферросплавного газа (эти процессы развиты в верхних горизонтах печи):

Fe2O3 + 3CO = 2Fe + 3CO2

Fe2O3 + 3H2 = 2Fe + 3H2O

Fe2O3 + 3SiO (газ) = 2Fe + 3SiO2 (тв.)

и предупреждает образование силикатов железа, создающих нарушения в нормальном ходе работы ферросплавной печи (этот процесс происходит в нижних горизонтах печи):

Fe2O3 + SiO2 + С = Fe2SiO4 (шлак) + СО,

то есть ход этой негативной реакции затруднён в виду дефицита оксидов железа в нижних горизонтах печи.

Это обстоятельство позволяет производить замещение стальной стружки полностью, при этом использовать недефицитный материал - пиритные огарки, которые являются отходом производства серной кислоты.

В виду того, что данные отходы производства создают негативное воздействие на окружающую среду, внедрение заявленного изобретения позволит решить проблему утилизации вредного отхода производства.

Таким образом, задачей настоящего изобретения является устранение недостатков известного уровня техники, разработка состава шихты для изготовления ферросилиция, не уступающего по качеству, но позволяющего без потерь для производства заменить дефицитную стальную стружку на бросовый отход производства серной кислоты, решая двойную задачу, сокращая затраты на сырье и утилизируя техногенный продукт.

Технический результат заключается в расширении ассортимента составов шихт, использовании дешёвого и недефицитного сырья и улучшении характеристик работы печной установки за счет использования в процессе изготовления ферросилиция состава шихты, обладающего низкой электропроводностью, что ведет к повышению извлечения кремния при увеличении фильтрующего слоя шихты и снижению образования нетехнологичного шлака и, как следствие, возможности работы на более высокой ступени напряжения печного трансформатора, что повышает электрический коэффициент полезного действия печной установки.

Указанный технический результат достигается за счет состава шихты для изготовления ферросилиция, которая включает кварцит, углеродистый восстановитель и железосодержащий материал, при этом железосодержащий материал представляет собой окатыши пиритных огарков при следующем соотношении компонентов, мас.%: кварцит – 34-50, углеродистый восстановитель – 30-34, окатыши пиритных огарков – остальное.

Углеродистый восстановитель содержит кокс-орешек 40-67 мас.% и древесные отходы 33-60 мас.%, при этом древесные отходы представляют собой пеллеты или щепу.

Окатыши содержат пиритные огарки и жидкое стекло в качестве связующего в количестве 7 - 15 мас. % в пересчёте на сухой вес.

Вышеуказанные и другие задачи, особенности, преимущества, а также техническая значимость данного изобретения будут более понятны из нижеследующего подробного описания изобретения со ссылками на сопровождающие фигуры.

КРАТКОЕ ОПИСАНИЕ ФИГУР

На фигуре 1 показано электронное изображение пиритных огарков, снятое микроскопом с увеличением в 320 раз.

На фигуре 2 показано электронное изображение ферросилиция, снятое микроскопом с увеличением в 320 раз.

На фигуре 3 показана полупромышленной печь - рудовосстановительная электропечь с тремя графитированными электродами и графитовой футеровкой (РКО 0.2).

На фигуре 4 показана рентгенограмма ферросилиция, где экспериментальная линия - красная, расчетная линия - синяя, а разность между экспериментальной и расчетной линиями рентгенограмм – розовая.

На фигуре 5 показана рентгенограмма ферросилиция, где указана экспериментальная линия (красная) с отнесением пиков к фазам.

На фигуре 6 показано электронное изображение фазового состава ферросилиция, снятое микроскопом.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Из проведенных лабораторных исследований по выплавке ферросилиция, где металлическую стружку полностью заменили на окатыши пиритных огарков, можно сделать вывод, что данный способ замены вполне возможен. Но, чтобы не допустить увеличения удельного расхода электроэнергии и углерода на восстановление оксидов железа и нагрев шлака необходимо подобрать как электрический режим работы печи, так и процентное содержание компонентов шихты.

Исследования заявленного состава шихты по настоящему изобретению проводили на лабораторной печи и на полупромышленной печи.

На фигуре 1 приводится электронное изображение пиритных огарков, снятое микроскопом. Средний состав – Спектр 1.

Ниже в таблице 2 представлен анализ состава пиритных огарков спектров, показанных на фигуре 1.

Таблица 2

Все результаты в мас. %

Спектр 1 снят с выделенной площади, остальные точечно.

С целью подтверждения заявленного технического результата были проведены микроскопческий и рентгенофазовый анализы. На микрофотографиях ферросилиция (см. фиг.6), полученного из шихты с применением пиритных огарков видно низкое содержание шлака.

На фигуре 2 приводится электронное изображение ферросилиция, снятое микроскопом Средний состав – Спектр 5.

Ниже представлен анализ состава ферросилиция, показанного на фигуре 2.

Из анализа спектров, представленного в таблице 3 видно, что происходит восстановление кремния, причем с небольшим количеством угара.

Таблица 3

На фигуре 4 показана рентгенограмма ферросилиция, где экспериментальная линия - красная, расчетная линия - синяя, а разность между экспериментальной и расчетной линиями рентгенограмм – розовая. На фигуре 5 показана рентгенограмма ферросилиция, где указана экспериментальная линия (красная) с отнесением пиков к фазам. Данные рентгенограммы также подтверждают получение ферросилиция при полной замене железосодержащего материала в шихте на окатыши пиритных огарков.

Таким образом, после того, как исследования на лабораторной печи показали возможность применения в составе шихты пиритных огарков, провели исследования на полупромышленной печи РКО 0.2 (см. Фиг. 3).

Исследования указанной шихты с использованием пиритных огарков проводились на опытной рудовосстановительной электропечи с тремя графитированными электродами и графитовой футеровкой. Номинальная мощность трансформатора печной установки составляла160 КВА при напряжении на электродах 48В.

При проведении исследований использовались шихты, обеспечивающие получение ферросилиция марок ФС-45, ФС-65:

Вариант 1. Типичная порция («колоша») шихты для выплавки ферросилиция состава:

Вариант 2.

Вариант 3.

Варианты составов шихт 1-3 подтверждают достижение технического результата в указанных диапазонах содержания компонентов, а именно: кварцит – 34-50 мас.%, углеродистый восстановитель (кокс-орешек и древесные отходы) – 30-34 мас.%, окатыши пиритных огарков – остальное.

Способ изготовления шихты.

Шихтовую смесь готовили путём послойной загрузки в «мягкий контейнер разовый» (МКР), с нижним разгрузочным люком, укладывая слоями сначала легковесные компоненты шихты (кокс-орешек, пеллеты), затем тяжеловесные (окатыши пиритного огарка и кварцит) в пределах одной «колоши». Всего в МКР укладывали 4 колоши. МКР разгружали на рабочую площадку через нижний разгрузочный люк, тем самым осуществляя перемешивание компонентов шихты. Эта шихта в дальнейшем задавалась в печь вручную лопатами. В печи вокруг электродов поддерживались конуса шихты для перекрытия излучения горящих дуг. При необходимости фрагменты спечённой шихты прошивались деревянными рейками и проталкивались в горячие зоны печи ближе к электродам.

Каждые 2-3 часа у печи разделывали лёточное отверстие и выпускали расплав непосредственно в плоскую изложницу, футерованную шамотным кирпичом, покрытым противопригарной песчаной смесью. Количество шлака, выходящего из печи, было незначительным, и большая часть поверхности слитка ферросилиция была чистой по неметаллическим включениям.

Содержание кремния в полученном ферросилиции варьировалось от 41 до 64% в зависимости от выбранного состава той или иной рецептуры шихты.

Пример фазового состава образца ферросилиция, мас. %:

На фигуре 6 показано электронное изображение фазового состава ферросилиция, снятое микроскопом.

Согласно фигуре 6 химический состав ферросилиция подтверждает его фазовый состав. Из представленных электронных изображений видно, что получена достаточно однородная фаза FeSi2. Среднее содержание примесей в мас. % согласуется с рентгенограммами, показанными на фиг. 4 и 5.

Типичный состав примесей ферросилиция приведён ниже в таблице 4:

Таблица 4

Отмечена слабая чувствительность положения электрода в печи от уровня завалки шихты: перед началом плавки фиксировали положение электрода по зубчатой рейке привода подъёма. Манёвр электрода вверх составлял не более 100 мм при толщине завалки шихты 400 мм. При этом рабочая ступень трансформатора была прежней (48В между электродами), а ток электрода соответствовал номиналу (1900±50А). Это означает, что электрическая проводимость шихты была незначительной. Уровень завалки шихты определялся прогнозом целостности тела электрода в пределах продолжительности одной плавки.

Таким образом, был получен сплав, соответствующий ферросилицию.

В прототипе не удалось полностью заменить дорогую и дефицитную стружку из-за того, что, в процессе выплавки без использования стружки образуется большое количество фаялитового шлака и ход печи расстраивается. В полученной шихте согласно настоящему изобретению удалось полностью заменить дорогостоящую и дефицитную стружку на практически бесплатный и имеющийся в огромном количестве отход производства серной кислоты, а именно – пиритные огарки и получить процесс с низким выходом шлака, сделать его экономичным и непрерывным.

При этом, помимо экономического эффекта от применения шихты с использованием пиритных огарков, достигается улучшение характеристик работы печной установки за счет использования в процессе изготовления ферросилиция состава шихты, обладающего низкой электропроводностью, что ведет к повышению извлечения кремния при увеличении фильтрующего слоя шихты и, как следствие, возможности работы на более высокой ступени напряжения печного трансформатора, что повышает электрический коэффициент полезного действия печной установки.

Реферат

Изобретение относится к металлургии, в частности к производству ферросилиция. Шихта для изготовления ферросилиция содержит, мас.%: кварцит 34-50, углеродистый восстановитель 30-34, окатыши пиритных огарков остальное. Изобретение позволяет расширить ассортимент составов шихт за счет использования дешёвого и недефицитного сырья, улучшить характеристики работы печной установки за счет использования шихты, обладающей низкой электропроводностью, что ведет к повышению извлечения кремния при увеличении фильтрующего слоя шихты и снижению образования нетехнологичного шлака, а также позволяет работать на более высокой ступени напряжения печного трансформатора, что повышает электрический коэффициент полезного действия печной установки. 2 з.п. ф-лы, 6 ил., 8 табл.

Комментарии