Способ получения спеченного твердого сплава - RU2679026C1

Код документа: RU2679026C1

Чертежи

Описание

Изобретение относится к порошковой металлургии, а именно к спеченным твердым сплавам, и может быть использовано для изготовления инструмента обработки металлов резанием, давлением, а также для материалов, работающих в условиях абразивного износа.

Известен, способ изготовления спеченного твердого сплава [заявка на изобретение RU №2010124757, С22С 1/00, опубл. 27.12.2011 г.], для изготовления режущего инструмента, согласно которому шихту на основе порошков карбида вольфрама фракциями до 2 мкм и 4-30 мкм, содержащую порошок кобальта, перемешивают с пластификатором с последующим прессованием и спеканием. При этом перемешивание двух разноразмерных по зерну шихт производится раздельно, с добавлением в шихту фракциями до 2 мкм дополнительно порошка трехокиси алюминия фракциями до 0,2 мкм.

Недостатком предложенного технического решения являются наличие в структуре крупных зерен карбида вольфрама, неравномерность структуры и, как результат, низкие прочностные характеристики.

Известен состав спеченного твердого сплава [А.с. 1749286; С22С 29/08, опубл. 22.03.1992 г.], на основе карбида вольфрама, содержащий кобальт. С целью повышения износостойкости и прочности сплава, он дополнительно содержит ультрадисперсные частицы оксида алюминия фракциями до 0,1 мкм. Соотношение компонентов масс. %: Кобальт 4-20, ультрадисперсный оксид алюминия 0,1-0,4, Карбид вольфрама остальное.

Недостатком предложенного технического решения являются относительная неоднородность структуры сформированной зернами карбида вольфрама WC, кобальтовой прослойкой и наноразмерными частицами оксида алюминия. При этом частицы наноразмерного оксида алюминия распределяются по объему кобальтовой прослойки недостаточно равномерно, поскольку смесь компонентов твердого сплава (WC, Со, Al2O3) получают простым механическим перемешиванием.

Известен состав твердосплавного композита на основе карбида вольфрама и кобальта [Y.I. Gordeev et al., "Design and Investigation of Hard Metal Composites Modified by Nanoparticles", Advanced Materials Research, Vol. 1040, pp. 13-18, 2014; DOI: 10.4028/www.scientific.net/AMR. 1040.13], модифицированного добавками ультрадисперсных частиц Al2O3 - ингибиторов роста карбидного зерна в количестве от 0,1 до 0,5%.

Твердосплавные композиты этого состава получают механическим смешиванием-размолом исходных порошков в нужной пропорции, сушкой, пластифицированием и прессованием полученных смесей в заготовки требуемой формы и размеров. Последующее спекание в вакууме в две стадии при температуре окончательного спекания около 1420°С обеспечиваются требуемые показатели по структуре и физико-механическим свойствам. В области оптимального количества добавок частиц 0,1-0,25% формируется и сохраняется мелкозернистая структура со средним размером зерна WC не более 2,2 мкм, повышается структурная однородность и, как результат, возрастает прочность на 25-50% по сравнению с коммерческими сплавами (с 1800 до 2400 МПа) и трещиностойкость по Палмквисту с 12 до 18 МПа м1/2 и снижаются значения абразивного износа с 0,6 до 0,5 мг/м.

Недостатком получения твердого сплава этого состава механическим смешиванием исходных порошков является неоднородность распределения порошков по объему шихты и структурная неоднородность спеченного твердого сплава. Не удается исключить конгломерирование наночастиц Al2O3 до более крупных образований с размерами 0,5-0,8 мкм. Это снижает эффект дисперсного упрочнения связующего и является потенциальным источником микрорастрескивания твердого сплава, снижения трещиностойкости, особенно в условиях циклического ударного нагружения.

Наиболее близким к заявляемому является способ получения спеченных твердых сплавов [Патент RU 2548846 С2, опубл. 20.04.2015 БИ №6] согласно которому повышение прочности твердого сплава обеспечивается за счет более равномерного распределения добавок наноразмерных частиц Al2O3 по объему структуры гетерогенного твердосплавного композита WC-Co. Для этого наноразмерный порошок оксида алюминия в количестве от 0,05 до 0,25% масс. предварительно замешивают в водном растворе поливинилового спирта с помощью диспергирования до получения суспензии, которую затем смешивают с порошками карбида вольфрама до образования на их поверхности плакирующего слоя, полученную смесь дошихтовывают кобальтом и дополнительно перемешивают до получения однородной смеси с последующим пластифицированием. Это позволяет повысить структурную однородность распределения фазовых составляющих композита WC-Co-Al2O3 и, как результат, повысить прочность и износостойкость. Однако, введение наночастиц оксидов не позволяет предотвратить процесс рекристаллизации карбидного зерна в полной мере (средний размер зерна WC около 2,4 мкм).

Недостатком известного способа получения материала твердосплавного композита является то, что введение наночастиц в виде оксидов Al2O3 не позволяет предотвратить процесс рекристаллизации карбидного зерна в полной мере (средний размер зерна WC около 2,4 мкм).

Недостатком известного состава материала твердого сплава является конгломерирование наночастиц Al2O3 до более крупных образований с размерами 0,5-0,8 мкм. Это снижает эффект дисперсного упрочнения связующего и является потенциальным источником микрорастрескивания твердого сплава, снижения трещиностойкости, особенно в условиях циклического ударного нагружения.

В основу изобретения положена задача повышения физико-механических и эксплуатационных характеристик твердого сплава за счет повышения однородности микроструктуры, предотвращения интенсивной рекристаллизации карбидного зерна и снижения конгломерирования наночастиц Al2O3.

Поставленная задача решается тем, что способ получения спеченного твердосплавного материала на основе карбида вольфрама, включающий приготовление шихты, содержащей порошки карбида вольфрама, кобальта и нанопорошковую добавку, ее прессование и спекание, отличается тем, что в качестве нанопорошковой добавки используют нанопорошок алюминия, шихту готовят путем смешивания упомянутой добавки в этиловом спирте при помощи ультразвукового диспергирования и последующего введения в полученную суспензию порошков карбида вольфрама и кобальта при следующем соотношении компонентов, мас. %:

порошок кобальта 8

нанопорошок алюминия 0,17

порошок карбида вольфрама остальное

при этом спекание полученной шихты проводят в два этапа, на первом из которых спекание ведут при температуре 550°С с обеспечением образования дисперсно-упрочняющих частиц оксида алюминия из наночастиц алюминия, а на втором - при температуре 1370°С с обеспечением окончательного спекания.

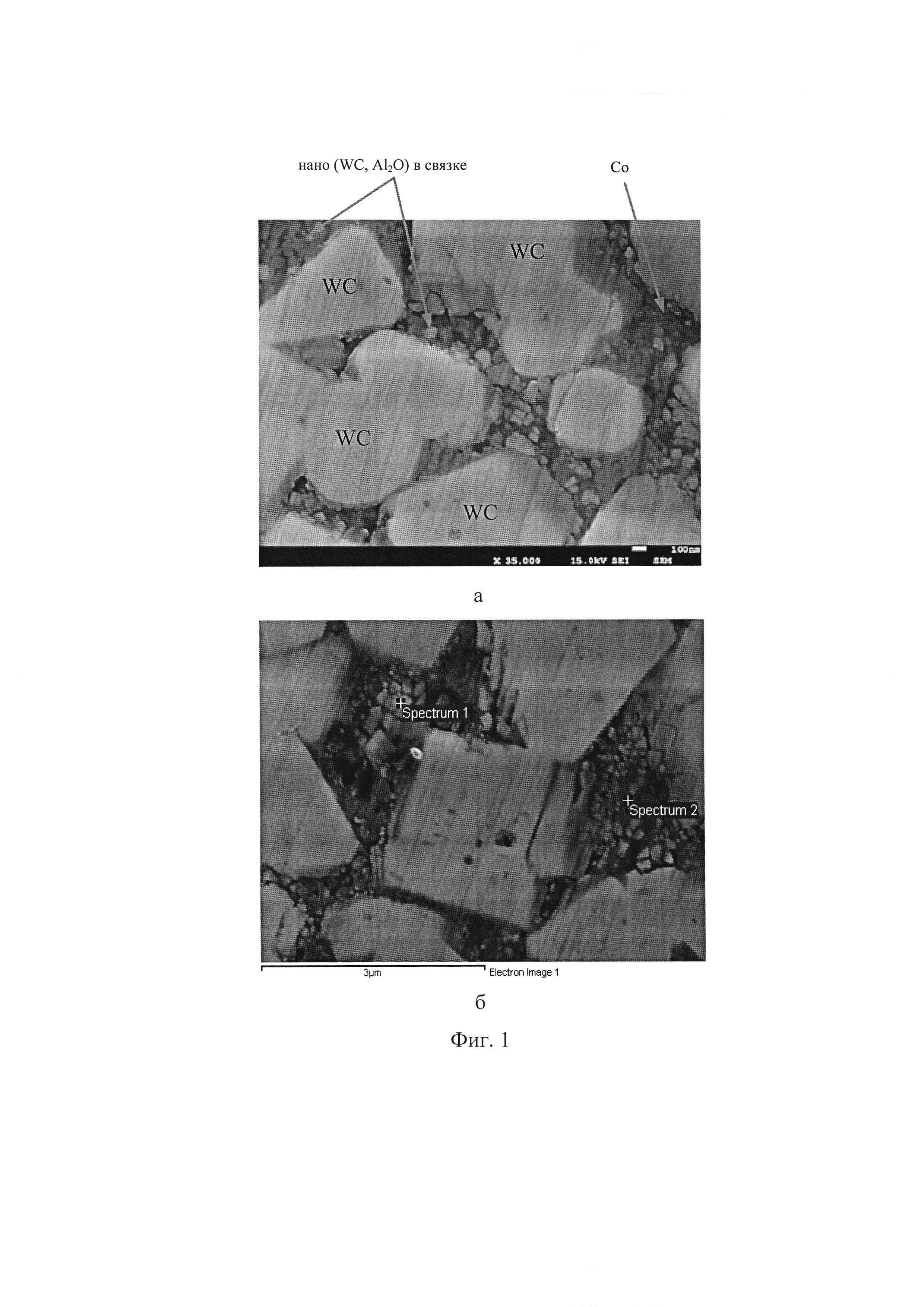

На фиг. 1 приведена микроструктура спеченного твердого сплава, на фиг. 2 EDS-карта локального залегания компонентов на поверхности твердосплавного композита, изготовленного на основе карбида вольфрама с добавками оксида алюминия.

Предлагаемое изобретение осуществляется следующим образом: для получения твердого сплава с оптимальными свойствами порошок карбида вольфрама (WC), кобальта (Со) и наноразмерного алюминия (Al) подвергают раздельному мокрому размолу в спиртовой среде. Частицы наноразмерного алюминия вводятся в состав спиртовой суспензии, при этом ее состав варьируется путем изменения содержания добавок наноразмерного алюминия 0,05-0,4 мас. %, от предполагаемой загрузки смеси WC-Co.

Перемешивание суспензии спирта с частицами наноразмерного алюминия происходит с помощью ультразвукового диспергирования для равномерного распределения частиц, далее получившуюся суспензию вместе с карбидом вольфрама механически подвергают смешиванию - размолу в течение 18-24 часов. Полученная смесь дошихтовывается кобальтом в нужной пропорции в соответствии с составом твердого сплава на основе карбида вольфрама и дополнительно размалывается в шаровой мельнице (аттриторе). Приготовленную смесь просушивают при 80°С и после пластифицирования гранулируют путем протирки через сетку 300 мкм, прессуют в заготовки требуемой формы и размера.

Спекание проводят в соответствии с технологическими инструкциями для каждой марки сплава в среде водорода при различных скоростях продвижения или в вакууме 10-2 мм рт. ст. Процесс спекания происходит в две стадии. На первом этапе при температуре около 550°С происходит интенсивный высокоскоростной термореактивный синтез нанофаз оксида алюминия из наночастиц алюминия, которые были однородно распределены по объему порошковой смеси (WC-Co-Al) на стадии смешивания-размола и импортированы по объему прессовки. Источником кислорода для протекания химической реакции превращения алюминия в оксид является окисная пленка и абсорбированный кислород на поверхности порошков кобальта в составе смеси и прессовки. Поскольку наночастицы алюминия имеют высокую удельную поверхность (S около 10 м2/г) и повышенную реакционную способность по отношению к кислороду, то в области предплавильных температур алюминия происходит реакция восстановления-окисления в системе металлов Со - Al. Дополнительным положительным эффектом предлагаемого состава исходной порошковой шихты для твердосплавного материала с добавками наночастиц алюминия является устранение окисной пленки и абсорбированного кислорода на поверхности кобальта. Это способствует улучшению смачиваемости по межфазным границам WC-Co и ускорению процессов массопереноса на втором этапе окончательного спекания и, кроме того, обеспечивает формирование и сохранение фрагментарно наноструктурированных твердосплавных композитов (WC-Co-Al2O3) при пониженной температуре спекания 1350-1370°С.

Таким образом, за счет нового способа получения твердосплавного материала на основе карбида вольфрама включающего приготовление шихты, содержащей порошки карбида вольфрама, кобальта и нанопорошковую добавку (WC-Co-Al), ее прессование и спекание происходит образование новых керамических (оксидных) дисперсных наноразмерных включений Al2O3 в объеме кобальтового связующего твердого сплава (WC-Co-Al2O3) (см. фиг. 1) непосредственно в процессе спекания за счет интенсивного внутреннего окисления наночастиц алюминия (Al).

Такие химические превращения в составе и соответствующие структурные метаморфозы приводят к дисперсному упрочнению металлической фазы связующего, образованию оксидных перемычек между зернами карбида, что существенно увеличивает сопротивление разрушению материала связки и композита в целом, изменяет механизм образования и распространения микротрещин. В результате возрастают прочность и микротвердость прослойки связующего, прочность и трещиностойкость композиционного материала в целом.

Кроме того, дисперсные включения наноразмерного оксида алюминия Al2O3 синтезированные на первом этапе спекания не склонны к образованию конгломератов, однородно и дисперсно распределены по структуре. На стадии окончательного спекания они предотвращают интенсивную рекристаллизацию зерен карбида вольфрама. В совокупности это способствует формированию мелкозернистой структуры твердого сплава и повышению комплекса прочностных свойств композита.

Микроструктура, сформированная в результате простого спекания твердого сплава, является бимодальной по размеру карбидных зерен, состоит из практически изолированных микронных карбидных зерен со средним размером до 2 мкм, частично перекрывающихся за счет пластичной оболочки кобальта (Фиг. 1). Межкарбидное пространство заполнено связкой кобальта и дисперсно распределенными по ее объему субмикронных карбидных зерен (0,3-0,5 мкм) и включений наночастиц Al2O3. Результаты элементного химического анализа свидетельствуют о полноте протекания реакции окисления (превращения) порошка алюминия из состава первоначальной смеси в наночастицы оксида алюминия (Фиг. 1б, таблица 1) и однородности распределения компонентов материала по структуре (Фиг. 2).

Результаты измерений физико-механических характеристик твердых сплавов различного состава приведены в таблице 2. Состав твердого сплава варьируется пропорционально изменению массовой доли частиц наноразмерного алюминия.

Значения плотности, прочности на изгиб, твердости измерены в соответствии со стандартами: предел прочности на изгиб (ISO/CD 3327); твердость (ИСО ISO 3878); трещиностойкость (ISO/DIS 28079) - по методу Палмквиста путем измерения длины трещины, распространяющейся от угла отпечатка пирамидки Виккерса (нагрузка 30 кгс).

Величину абразивного износа определяют на машине трения при нагрузке 50Н при протяжке по абразивной ленте карбида кремния. Через каждые 10 м пути трения определяют потерю веса образцов, которая принята за параметр износа.

Из таблицы 2 следует, что предложенный способ получения твердого сплава превосходит известные технические решения по всем параметрам.

Технико-экономические преимущества изобретения заключаются в повышении прочностных характеристик материалов и стойкости к абразивному износу, в увеличении срока службы изделий (эксплуатационной стойкости инструмента), изготовленных из предлагаемого твердого сплава.

*Примечание: остальное в содержании компонентов смеси и твердого сплава - WC

Реферат

Изобретение относится к получению спеченного твердосплавного материала на основе карбида вольфрама. Способ получения спеченного твердосплавного материала на основе карбида вольфрама, включающий приготовление шихты, содержащей порошки карбида вольфрама, кобальта и нанопорошковую добавку, ее прессование и спекание. В качестве нанопорошковой добавки используют нанопорошок алюминия. Шихту готовят путем смешивания упомянутой добавки в этиловом спирте при помощи ультразвукового диспергирования и последующего введения в полученную суспензию порошков карбида вольфрама и кобальта. Спекание полученной шихты проводят в два этапа, на первом из которых спекание ведут при температуре 550°С с обеспечением образования дисперсно-упрочняющих частиц оксида алюминия из наночастиц алюминия, а на втором - при температуре 1370°С с обеспечением окончательного спекания. Дисперсные включения наноразмерного оксида алюминия AlOпредотвращают интенсивную рекристаллизацию зерен карбида вольфрама, способствуют формированию и сохранению фрагментарно наноструктурированного твердосплавного композиционного материала, повышению однородности структуры и комплекса прочностных свойств композита. 2 ил., 2 табл.

Комментарии