Способ получения композиционного материала sic-tin - RU2681332C1

Код документа: RU2681332C1

Чертежи

Описание

Изобретение относится к области технической керамики, в частности к композиционному материалу на основе карбида кремния и нитрида титана, полученный методом горячего прессования с одновременным азотированием, имеющему высокие значения прочности и твердости. Данный материал может быть использован для изготовления износостойких изделий, таких как детали трибологического назначения, а также для создания легких керамических бронеэлементов в составе конструкции.

Известен способ получения композиционного керамического материала технического назначения состава TiN/Al2O3, который является перспективным для получения жаропрочных и износостойких материалов, а также покрытия для режущих и обрабатывающих инструментов [патент Россия №2524061]. Способ получения композиционного керамического материала, заключающийся в использовании в качестве исходной шихты для получения оксинитридной керамики продуктов сгорания на воздухе композиционных смесей на основе грубодисперсного порошка титана и мелкодисперсного порошка оксида титана TiO2 в количестве 20-40 масс. % с добавкой нанопорошка алюминия в количестве 10 масс. %, горячее изостатическое прессование проводят в атмосфере азота при температуре 1550°С в течение 30 минут. Результатом применения способа является композиционный керамический материал состава 90%TiN/10%Al2O3, который обладал следующими механическими характеристиками: относительная плотность 99%, прочность на сжатие 2,2 ГПа, микротвердость 17 ГПа. Недостатком способа является то, что метод горячего изостатического прессования имеет технические сложности, а также высокую стоимость получаемых изделий.

Известен способ получения керамических изделий на основе карбида кремния и нитрида титана. Исходными материалами были: a-SiC порошок (размер частиц 0,5-1 мм) в виде матрицы, Al2O3 и Y2O3 в качестве спекающих добавок и наночастицы TiN (средний размер частиц 20 нм) в качестве упрочняющей фазы. Исходные порошки прессуют до образования прямоугольных образцов и последующего уплотнения методом холодного изостатического прессования при 250 МПа. Далее образцы были подвергнуты жидкофазному спеканию в вакуумной печи при 1950°С в течение 15 мин, а затем при 1850°С в течение 1 часа [Xingzhong Guo, Hui Yang, Lingjie Zhang, Xiaoyi Zhu, Sintering behavior, microstructure and mechanical properties of silicon carbide ceramics containing different nano-TiN additive, Ceramics International 36, 2010, pp. 161-165]. В результате был получен композиционный материал, обладающий следующими характеристиками: прочность на изгиб - 472,0-686,8 МПа, относительная плотность - 91,1-92,8%.

Недостатком данного способа является то, что для уплотнения образцов используют достаточно высокое давление, а также получаемые изделия достаточно дорогие, есть сложности выдерживания точности размеров формовки.

Известен способ получения керамических изделий на основе SiC-керамики, усиленной SiC волокнами, и/или наночастицами TiN. [Lingjie Zhang, Hui Yang, Xingzhong Guo, Jianchao Shen, Xiaoyi Zhu, Preparation and properties of silicon carbide ceramics enhanced by TiN nanoparticles and SiC whiskers, Scripta Materialia 65, 2011, pp. 186-189] Просеянные порошки прессовались под давлением 100 МПа в течение 10 с. Затем в течение 300 с. методом холодного изостатического прессования под давлением 250 МПа. Спекание проводили в печи при температуре 1950°С в вакууме или в атмосфере аргона в течение 15 минут, затем выдерживали при температуре 1850°С в течение часа. Введение в состав волокон SiC и наночастиц TiN улучшает уплотнение и механические свойства керамики на основе SiC. Относительная плотность керамики на основе SiC увеличилась с 95,8% до 98,1%. Микротвердость была улучшена с 18,19 до 26,65 ГПа для SiC-TiN, значение прочности на изгиб составило от 416 до 1122,81 МПа.

Недостатком данного способа является то, что метод получения данного материала является многостадийным и достаточно сложным, а также получаемые изделия достаточно дорогие, так как для получения композита используется дорогостоящий нанопорошок TiN, а также карбид кремниевые волокна.

Наиболее близким является способ получения электрической и теплопроводной SiC - керамики, с компонентным составом: 94-96 масс. % - β-SiC, 2-4 масс. % - TiN, 2 масс. % - Y2O3 [Kwang Joo Kim, Kwang-Young Lim, Young-Wook Kim, Electrically and thermally conductive SiC ceramics, Journal of the Ceramic Society of Japan 122 [11], pp. 963-966, 2014]. Порошки смешивают в шаровой мельнице в полипропиленовых стаканах в течение 24 часов в среде этанола. Измельченную суспензию сушат, просеивают и подвергают горячему прессованию при 2000°С в течение 3 ч при 40 МПа в среде азота.

К недостаткам получения данного прототипа можно отнести сложность получения исходных материалов и их дороговизна, высокую температуру спекания, а также длительность процесса производства композиционного материала, а именно: измельчение и смешивание компонентов в течение 24 часов,

Задачей изобретения является метод получения композиционного керамического материала обеспечивающего высокие показатели износостойкости с высокими значениями прочности, твердости методом горячего прессования с одновременным азотированием титана.

Техническим результатом предлагаемого изобретения является понижение трудоемкости процесса получения композиционного материала SiC-TiN, уменьшение стоимости конечного изделия из композиционного материала, при сохранении высоких значений прочности, твердости керамического материала SiC-TiN.

Технический результат достигается тем, что в качестве исходных компонентов использованы порошок титана в количестве 5-40 масс. %, порошок карбида кремния в количестве 53-83 масс. % и спекающие добавки Y2O3-Al2O3-ZrO2 или Y2O3-Al2O3(3:5) (YAG) - 7 масс. %, горячее прессование проводится в атмосфере азота при температуре 1600°С в течение 30 минут при давлении 30 МПа, затем температура повышается до 1850°С и выдерживается еще 30 минут, в результате чего происходит совмещение процессов спекания и азотирования.

Сущность изобретения заключается в получении композиционного материала на основе карбида кремния и нитрида титана методом горячего прессования, включающий в себя в качестве исходных компонентов порошок карбида кремния в количестве 53-83 масс. % и спекающие добавки Y2O3-Al2O3-ZrO2 или Y2O3-Al2O3(3:5) (YAG) - 7 масс. %, дополнительно в качестве исходного компонента используется порошок Ti в количестве 5-40 масс. %, горячее прессование проводится в атмосфере азота при температуре 1600°С в течение 30 минут при давлении 30 МПа, затем температура повышается до 1850°С и выдерживается еще 30 минут, в результате чего происходит совмещение процессов спекания и азотирования, а именно получение нитрида титана из порошка титана, который находится в смеси с SiC, и одновременное введение TiN в карбид кремневую матрицу в процессе горячего прессования в среде азота

В отличии от прототипа, для получения композиционного керамического материала используется порошки карбид кремния (<25 мкм), титана (<25 мкм), и в качестве спекающей добавки системы Y2O3-Al2O3-ZrO2 и Y2O3-Al2O3(3:5) (YAG), в массовых соотношениях соответственно: 53-83 масс. %, 5-40 масс. %, 7 масс. %.

В предлагаемом изобретении используется метод горячего прессования с одновременным азотированием титана, который является относительно простым в сравнении с методом горячего изостатического прессования, который используется в прототипе. Метод горячего прессования позволяет получать изделия с плотностью, максимально приближенной к теоретической, а также есть возможность регулирования микроструктуры образцов.

В предлагаемом способе получения композиционного материала, используется метод горячего прессования при давлении 30 МПа, когда как в прототипе для уплотнения образцов используется двух стадийное прессование при давлении 250 МПа, и только лишь потом образцы спекают.

В отличии от прототипа, в предлагаемом изобретении используется титан в чистом виде, а не готовый порошок нитрида титана, что позволяет снизить себестоимость готового изделия.

В предлагаемом изобретении используется порошок титана с размером частиц равным 25 мкм, в прототипах предлагают использовать дорогостоящие нанопорошки нитрида титана.

В отличии от аналога длительность разработанного метода получения композиционного материала значительно меньше.

Пример 1.

Для получения изделий использовали порошок SiC (<25 мкм), порошок Ti (<25 мкм). В качестве спекающей добавки были использованы добавка системы Y2O3-Al2O3-ZrO2, полученная плазмохимическим методом (YAlZr), а также Y2O3-Al2O3(3:5) (YAG). Были подготовлены 5 различных составов, отличающиеся количеством Ti, а также видом спекающей добавки. Составы приведены в Таблице 1 в массовых %. Образцы изготавливаются методом горячего прессования с одновременным азотированием титана.. Технология включает в себя следующие этапы: подготовка исходных порошков, смешивание, высушивание, просеивание, предварительная формовка, обжиг. Обжиг проводится в среде азота в графитовой пресс-форме. Обжиг проводится ступенчато. Первая выдержка проводилась при температуре 1600°С в течение 30 минут. Далее температуры повышалась до 1850°С и проведена вторая выдержка в течение 30 минут. Удельное давление прессования составляло 30 МПа. В процессе горячего прессования, приложенное давление обеспечивает повышенное уплотнение материала.

В начале процесса горячего прессования происходит уплотнение прессованной заготовки под действием приложенного давления и повышенной температуры. Исходный титан равномерно распределен по объему заготовки. Порошок титана во время спекания в среде азота азотируется и при дальнейшем повышении температуры происходит спекание композиционного материала с образованием материала SiC-TiN. Спекание происходит с помощью спекающих добавок. Азотирование титана проходит при температурах близких к 1600°С. Таким образом за один процесс горячего прессования происходит два процесса: азотирование титана и дальнейшее спекание композиционного материала. Это позволяет снизить себестоимость композиционного материала за счет использования более дешевых компонентов.

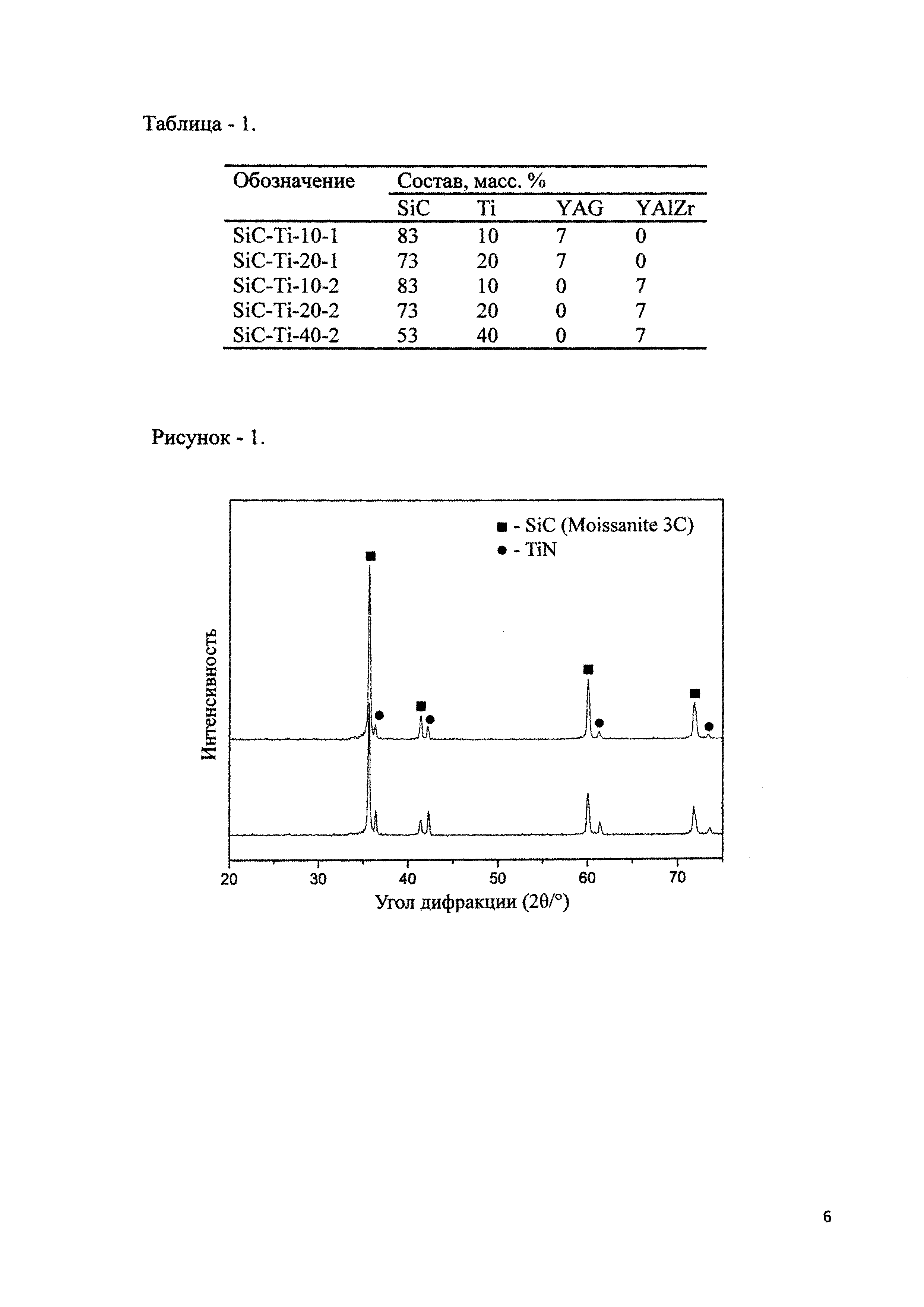

Полученный материал был исследован. По данным рентгенофазового анализа – Рисунок - 1, полученный материал представлен двумя основными фазами SiC и TiN. Титана в чистом виде, а также карботитана, который мог образовываться во время обжига в графитовой пресс-форме, не обнаружено.

Данные образцы были испытаны на прочность при трехточечном изгибе. Прочность материала составила 340-400 МРа. Микротвердость составила 22,8-34,4 ГПа. Относительная плотность материала составила 0,91-0,97.

Реферат

Изобретение относится к технической керамике в виде композиционного материала SiC-TiN. Способ включает горячее прессование порошковой смеси. В качестве порошковой смеси используют смесь, содержащую 53-83 мас.% порошка карбида кремния, 5-40 мас.% порошка титана и 7 мас.% порошка спекающей добавки в виде YO-AlO-ZrOили YO-AlOв соотношении 3:5. В процессе горячего прессования обеспечивают совмещение спекания и азотирования порошковой смеси при температуре 1600°С в атмосфере азота в течение 30 мин при давлении 30 МПа, затем температуру повышают до 1850°С и проводят выдержку 30 мин с получением композиционного материала основными фазами SiC и TiN. Обеспечивается высокая прочность и твердость керамического материала. 1 табл., 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ получения безусадочного конструкционного керамического изделия

Комментарии