Гранулируемый сплав на основе интерметаллида nial - RU2610655C1

Код документа: RU2610655C1

Описание

Изобретение относится к области металлургии, а именно к производству жаростойких порошковых сплавов на основе интерметаллида NiAl, и может быть использовано в авиационной, космической и энергетической отраслях для изготовления теплонагруженных деталей, в том числе элементов установок турбинного типа, работающих в условиях высоких температур и испытывающих относительно невысокие механические нагрузки.

Изобретение может обеспечить высокие показатели жаростойкости за счет высокого содержания интерметаллида β-NiAl в количестве более 90% и высокую жаропрочность в сочетании с удовлетворительной пластичностью за счет образования в сплаве эвтектической структурной составляющей NiAl-Cr. Изобретение позволяет получить мелкодисперсную структуру и однородный состав сплава по объему изделия.

Известен жаропрочный порошковый сплав на основе интерметаллида NiAl с металлической матрицей, содержащей, мас. %: алюминий 24-30, кобальт 8-18, ниобий 3-5, никель остальное (патент РФ №2368684, кл. C22C 1/05, 2008 г.). Сплав обладает высокой прочностью до 190 МПа при 1100°С.

Известен жаропрочный порошковый сплав на основе интерметаллида NiAl содержащей, мас. %: алюминий 24-30, кобальт 6-16, ниобий 2-4, хром 2-4, никель и неизбежные примеси остальное (патент РФ №2371494, кл. C22C 1/04, 2008 г.). Сплав имеет предел прочности на растяжение при температуре 1100°С не менее 185 МПа, при 1200°С не менее 165 МПа и длительную прочность при 1200°С 47-50 МПа.

Наиболее близким аналогом, выбранным в качестве прототипа, является жаропрочный сплав на основе интерметаллида NiAl (патент РФ №2299918, кл. C22C 19/05, 2007 г.). Гранулируемый литой сплав содержит алюминий, гафний, хром и никель при следующем соотношении компонентов, мас. %: алюминий 30,0-32,0; гафний 1,0-2,0; хром 3,0-4,0; никель остальное. Сплав имеет повышенные значения жаропрочности и жаростойкости при температуре 1200°C. Изделия, выполненные из сплава, обладают повышенной надежностью и увеличенным ресурсом работы. Однако работа сплава при температурах свыше 1200°C не предусмотрена.

К недостаткам аналогов следует отнести то, что они не могут обеспечить жаропрочность и высокую пластичность для теплонагруженных элементов силовых турбинных установок при температурах выше 1200-1400°C. Указанные сплавы не могут обеспечить лопаткам возможность противостоять критическим нагрузкам, не могут обеспечить возможность кратковременной работы в интервале от 1400-1600°C.

Задачей предлагаемого изобретения является создание методом гранульной металлургии жаропрочного сплава с высоким содержанием β-фазы (NiAl), обладающего повышенными показателями жаростойкости и жаропрочности в интервале температур 1200-1400°С. Также к задачам следует отнести необходимость повышения пластичности, вязкости и измельчение зерна сплава для повышения прочности сплава.

Техническим результатом при реализации предлагаемого технического решения является создание гранулируемого сплава на основе интерметаллида NiAl, обеспечивающего стабильную работу при длительной эксплуатации сплава в интервале температур 1200-1350°C с возможностью кратковременной работы деталей из него в интервале температур 1400-1600°C. К техническим результатам также следует отнести увеличение прочности сплава за счет повышения показателей пластичности, вязкости и уменьшения зерна гранулируемого сплава.

На достижение поставленной задачи влияют следующие существенные признаки. Гранулируемый сплав на основе интерметаллида NiAl, содержащий алюминий, хром, гафний и никель, дополнительно содержит кобальт и бор при следующем соотношении компонентов, мас. %: алюминий 24,5-29,9; кобальт 5,27-6,35; хром 5,98-7,3; гафний 1,0-1,2; бор 0,03-0,04; никель - остальное.

Отличие предложенного технического решения заключается в том, что гранулируемый сплав содержит кобальт и бор при следующем соотношении компонентов, мас. %: алюминий 24,5-29,9; кобальт 5,27-6,35; хром 5,98-7,3; гафний 1,0-1,2; бор 0,03-0,04; никель - остальное.

При получении гранулируемого сплава на основе интерметаллида NiAl используется метод гранульной металлургии, который позволяет получить более мелкодисперстную структуру и однородный состав сплава по объему изделия.

При проведении исследований установлено, что добавление хрома в состав сплава способствует образованию эвтектической составляющей, которая способствует повышению прочности и пластичности интерметаллидной матрицы. В предлагаемый сплав вводится 5,98-7,3% Cr, что обеспечивает формирование доэвтектической структуры сплава, состоящей из первичных зерен NiAl и эвтектики NiAl-Cr. Увеличение жаропрочности сплава достигается за счет введения в него кобальта в количестве 5,27-6,35%. В результате исследований установлено, что наличие кобальта в данном процентном соотношении также обеспечивает повышение показателей пластичности и вязкости, не оказывая значительного влияния на фазовый состав сплава. Введение в состав предлагаемого сплава гафния в количестве 1,0-1,2% способствует повышению жаростойкости и жаропрочности и кроме этого укрепляет границы зерен, что положительно сказывается на высокотемпературной ползучести. Микролегирование сплава бором в количестве 0,03-0,04% обеспечивает измельчение зерна сплава, а также повышение показателей пластичности.

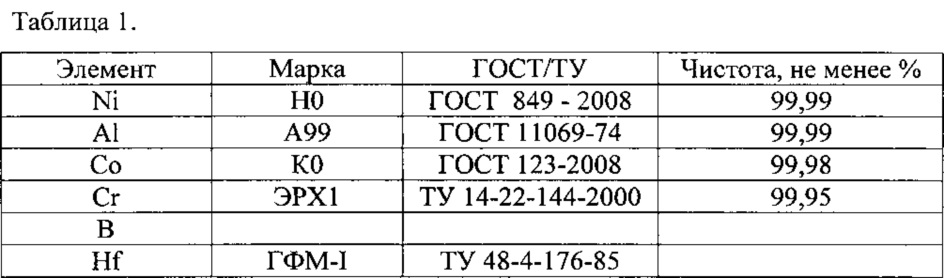

Получение сплава осуществляется следующим образом. Сначала получают заготовку цилиндрического слитка-электрода из сплава предлагаемого состава путем вакуумной индукционной плавки, которая осуществляется в вакуумной индукционной печи в атмосфере аргона из исходных компонентов: алюминий, никель, кобальт, хром, бор, гафний, характеристики которых приведены в таблице 1.

При индукционной выплавке происходит равномерное перемешивание всех перечисленных компонентов и обеспечивается конечный состав сплава. Затем производится вакуумный дуговой переплав, который обеспечивает дополнительное рафинирование сплава от газовых примесей и формирование качественного слитка. Содержание газовых примесей в слитке не превышает 0,005% по кислороду и 0,001% по азоту. Слиток, который получается в результате первичной вакуумной индукционной плавки и вакуумного дугового переплава, обрабатывается механически до необходимой чистоты поверхности и распыляется на сферические гранулы с использованием установки плазменного центробежного распыления, например установки типа УЦРИ. Полученные гранулы затем подвергаются электростатической сепарации для очистки от неметаллических примесей и просеву через промышленное сито для отсева некондиционной фракции. Отобранные гранулы засыпаются в капсулы необходимой формы и подвергаются компактированию путем газостатического прессования.

Изобретение иллюстрируется следующими примерами.

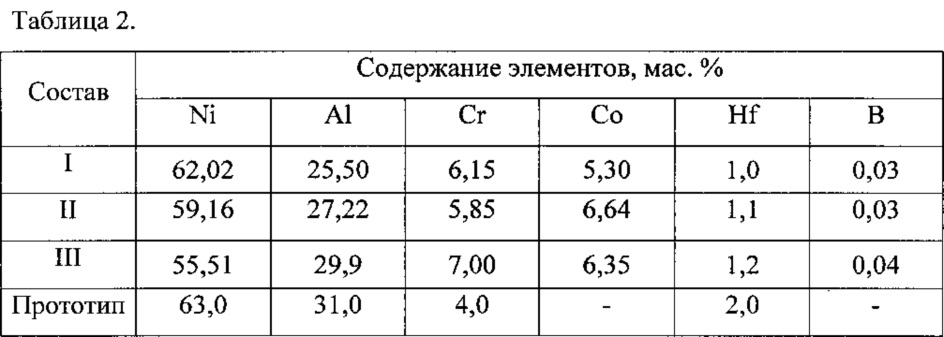

Изготавливали гранулируемые сплавы, химический состав которых представлен в таблице 2. В таблице 2 представлены составы предлагаемого сплава в трех вариантах и сплава-прототипа.

При получении сплавов предложенных составов соблюдалась следующая последовательность технологических операций: индукционная выплавка первичного слитка; вакуумный дуговой переплав первичного слитка; механическая обработка вторичного слитка; плазменное центробежное распыление вторичного слитка на гранулы; очистка полученных гранул от неметаллических включений; отсев гранул необходимой фракции; газостатическое прессование гранул в капсулах необходимой формы.

На стадии выплавки первичного электрода осуществляется переплав исходных элементов - компонентов сплава, а именно алюминия, никеля, кобальта, хрома, бора и гафния, в индукционной печи путем их плавки в периклазовом тигле при температуре 1680-1700°C в атмосфере аргона марки ВЧ (99,995% Ar). Разливка полученного расплава производится при включенном индукторе в графитовый тигель диметром 60 мм. После охлаждения слиток извлекается из графитовой изложницы, его поверхность зачищается от остатков литейной формы. Содержание газовых примесей в первичном слитке не превышает 0,025% по кислороду и 0,002% по азоту.

Для дополнительного рафинирования сплава от газовых примесей и формирования качественного вторичного слитка производится вакуумный дуговой переплав первичного слитка. Содержание газовых примесей во вторичном слитке не превышает 0,005% по кислороду и 0,001% по азоту. Слиток, полученный в результате первичной вакуумной индукционной плавки и вторичного вакуумного дугового переплава, обрабатывается механически для необходимой чистоты поверхности и протачивается до диаметра 55 мм.

Далее для получения сферичных гранул полученный слиток помещают в установку центробежного распыления типа УЦРИ и распыляют при частоте вращения слитка 30000 об/мин. Полученные гранулы из сплава на основе интерметаллида NiAl соответствуют составу слитка и содержат компоненты при следующем соотношении, мас. %: алюминий 24,5-29,9; кобальт 5,27-6,35; хром 5,98-7,3; гафний 1,0-1,2; бор 0,03-0,04; никель - остальное. Для осуществления дальнейших операций осуществляют очистку массы гранул от неметаллических примесей путем электростатической сепарации и отсев некондиционной фракции свыше 160 мкм путем просеивания очищенных гранул через промышленное сито для получения гранул фракции 40-160 мкм.

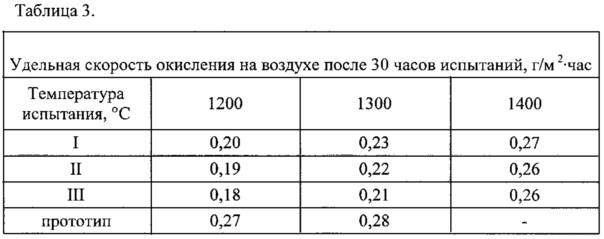

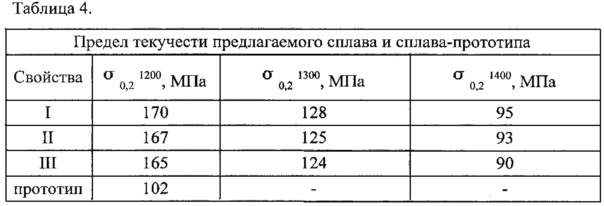

Из обработанных гранул производят необходимые заготовки следующим образом: гранулы фракции 40-160 мкм засыпаются в капсулы необходимой формы из нержавеющей стали, после чего капсула вакуумируется, заваривается и подвергается газостатическому прессованию при температуре 1300°С в течение 4 часов. В результате проведенных исследований возможен сравнительный анализ на основании приведенных ниже таблиц: Таблица 3 - показатели жаростойкости и Таблица 4 - показатели по прочности.

Таким образом, предлагаемое изобретение позволяет создать жаропрочный сплав с высоким объемным содержанием β-фазы (NiAl) для изготовления теплонагруженных деталей, в том числе элементов силовых установок турбинного типа с повышенными жаропрочными свойствами. Изобретение позволяет получить более мелкодисперстную структуру и однородный состав сплава по объему изделия. Предлагаемый гранулируемый сплав интерметаллида NiAl обладает повышенными прочностными свойствами, позволяющими деталям силовых турбинных установок иметь во время работы более высокие нагрузки, также позволяет деталям работать при температурах выше 1200-1350°C и кроме этого при кратковременном возникновении температур до 1400-1600°C.

Реферат

Изобретение относится к области металлургии, а именно к производству жаростойких порошковых сплавов на основе интерметаллида NiAl, и может быть использовано в авиационной, космической и энергетической отраслях для изготовления теплонагруженных деталей, работающих в условиях высоких температур и испытывающих относительно невысокие механические нагрузки. Гранулируемый сплав на основе интерметаллида NiAl содержит, мас. %: алюминий 24,5-29,9; кобальт 5,27-6,35; хром 5,98-7,3; гафний 1,0-1,2; бор 0,03-0,04; никель - остальное. Сплав характеризуется высокой жаропрочностью и пластичностью. 4 табл., 3 пр.

Комментарии