Материал цинксодержащей плакированной стали с композитным покрытием, характеризующийся превосходными коррозионной стойкостью, стойкостью к почернению, адгезией покрытия и щелочестойкостью - RU2418098C2

Код документа: RU2418098C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к материалу плакированной стали с композитным покрытием, образованному материалом плакированной стали, который используют неокрашенным или окрашенным, и которому придают превосходные коррозионную стойкость, стойкость к почернению, адгезию покрытия и щелочестойкость. Говоря более конкретно, настоящее изобретение относится к материалу абсолютно не содержащей хрома цинксодержащей плакированной стали с композитным покрытием, придающему превосходные коррозионную стойкость, стойкость к почернению, адгезию покрытия и щелочестойкость профилированному изделию, изготовленному при использовании цинксодержащей плакированной стали, например профилированному изделию, используемому в качестве элемента кровли, стены или другой строительной конструкции или детали автомобиля, машины, бытового электрического прибора и тому подобного, или листовой рулонной стали.

Уровень техники

Материалы цинксодержащей плакированной стали и материалы другой плакированной стали широко используются в качестве материалов строительных конструкций и деталей автомобилей, бытовых электрических приборов и тому подобного вследствие высокой эффективности металла плакирующего слоя в отношении предотвращения коррозии. Однако для материалов плакированной стали иногда возникает явление окисления вследствие воздействия солей и других электролитов, содержащихся в воздухе, и кислорода и влаги, присутствующих в высокотемпературных влажных средах, и последующего появления белой ржавчины и коррозии. Кроме того, в определенных средах с высокими температурой и влажностью возникает явление изменения окраски материала плакированной стали и появления почернения. Оба данных явления обуславливаются ухудшением характеристик металла плакирующего слоя и иногда считаются проблемой с точки зрения качества и эстетики в случае введения материала при сборке в вышеупомянутую разнообразную продукцию.

Кроме того, даже в случае использования в окрашенном состоянии проникновение кислорода или влаги иногда приводит к отслаиванию пленки краски вследствие образования или накапливания продуктов коррозии на плакирующем слое под пленкой краски. Иногда это создает проблему с точки зрения эстетики и практического использования.

Кроме того, иногда материал плакированной стали после профилирования очищают щелочным обезжиривающим средством. Если в данном случае материал не будет долговечным в условиях воздействия щелочи, то тогда он во время использования на ранних стадиях изменит окраску или, в конечном счете, подвергнется коррозии.

В качестве способа предотвращения возникновения у материалов плакированной стали таких коррозии, почернения или отслаивания краски в прошлом использовали обработку поверхностей при использовании различных методик введения хромсодержащих рабочих растворов, таких как растворы хромовая кислота-хромат или фосфорная кислота-хромат, в контакт с поверхностями материалов плакированной стали. В результате получения на поверхности материала плакированной стали того, что в общем случае называют «хроматным покрытием реакционного типа», вышеупомянутые проблемы устраняют. Хроматные покрытия, полученные благодаря проведению данных обработок, в основном образованы трехвалентным хромом. Несмотря на незначительность степени выщелачивания в особенности токсичного шестивалентного хрома характеристики предотвращения коррозии нельзя считать достаточными. В частности, в случае значительности повреждения покрытия вследствие профилирования или появления царапин, достигающих несущего слоя из железа, коррозионная стойкость материала плакированной стали ухудшается.

С другой стороны, в случае хроматной обработки, относящейся к типу с нанесением покрытия, в ходе проведения которой сначала при помощи устройства для нанесения покрытий валиком и тому подобного наносят на материал, а затем высушивают покрытие из рабочего раствора, содержащего шестивалентный хром, полученное покрытие будет содержать большое количество шестивалентного хрома. Поэтому даже в случае повреждения хроматного покрытия вследствие проведения переработки или появления царапин и тому подобного материал будет характеризоваться превосходной коррозионной стойкостью, но иногда из хроматного покрытия будет выщелачиваться шестивалентный хром. Получаемые в результате проведения хроматной обработки покрытия, содержащие шестивалентный хром, вследствие накопления последнего в организме человека оказывают на него неблагоприятное воздействие, обуславливаемое своей токсичностью. Как объяснялось ранее, покрытие по самой своей природе легко подвергается выщелачиванию. Поэтому можно сказать то, что существует проблема с точки зрения защиты окружающей среды от оказывающих на нее неблагоприятное воздействие веществ, выходящих за пределы системы.

Таким образом, хроматная обработка, проводимая в прошлом для материалов плакированной стали в целях предотвращения появления белой ржавчины, становится проблемой с точки зрения безопасности и воздействия на окружающую среду вследствие присутствия шестивалентного хрома. Для решения данной проблемы была исследована технология замещения хроматной обработки.

В качестве публикации, описывающей современный уровень техники в области замещения хроматной обработки, заключающийся в нанесении на поверхность материала плакированной стали покрытия из рабочего раствора, не содержащего хрома, может быть упомянут документ JP 2002-332574 А. Данная публикация представляет современный уровень техники, заключающийся в нанесении покрытия из рабочего раствора, содержащего карбонатоциркониевые комплексные ионы и ванадильные ионы, димеркаптоянтарную кислоту и тому подобное, и его нагревании для высушивания до образования покрытия в виде плотной трехмерной структуры и получения превосходной коррозионной стойкости вследствие высокой способности адсорбироваться на металле поверхности. Кроме того, в документе JP 2002-030460 А описывают составы для обработки поверхности металла, содержащие соединение ванадия и соединение, содержащее, по меньшей мере, один металл, выбираемый из циркония, титана, молибдена, вольфрама, марганца и церия, и материалы металлов с обработанной поверхностью металла. Кроме того, в документе JP №2004-183015 А описывают составы для обработки поверхности металла, содержащие соединение ванадия и соединение металла, содержащее, по меньшей мере, один металл, выбираемый из кобальта, никеля, цинка, магния, алюминия и тому подобного, и материалы с обработанной поверхностью металла.

Раскрытие изобретения

Однако каждая технология замещения хроматной обработки является недостаточной с точки зрения обеспечения коррозионной стойкости, стойкости к почернению и адгезии покрытия. Это та проблема, которую должно решить настоящее изобретение.

Изобретатели провели глубокие исследования в отношении способов решения вышеупомянутой проблемы и в результате обнаружили то, что благодаря использованию водного раствора специальной композиции для обработки материала цинксодержащей плакированной стали можно получить материал цинксодержащей плакированной стали с композитным покрытием, характеризующийся превосходными коррозионной стойкостью, стойкостью к почернению, адгезией покрытия и щелочестойкостью, и, таким образом, сделали настоящее изобретение.

То есть настоящее изобретение относится к материалу цинксодержащей плакированной стали с композитным покрытием, характеризующемуся превосходными коррозионной стойкостью, стойкостью к почернению, адгезией покрытия и щелочестойкостью, отличающемуся наличием композитного покрытия, полученного в результате нанесения и высушивания на поверхности материала плакированной стали покрытия из рабочего раствора, содержащего основное соединение циркония, соединение, содержащее ванадил (VO2+), производное фосфорной кислоты, соединение кобальта, органическую кислоту и воду и характеризующегося значениями pH в диапазоне от 7 до 14, при этом композитное покрытие при расчете на количество элемента Zr, принимаемое за 100% (масс.), содержит V в количестве в диапазоне от 10 до 45% (масс.), Р в количестве в диапазоне от 5 до 100% (масс.), Со в количестве в диапазоне от 0,1 до 20% (масс.) и органическую кислоту в количестве в диапазоне от 10 до 90% (масс.).

В настоящем изобретении композитное покрытие предпочтительно имеет массу совокупного покрытия в диапазоне от 50 до 2000 мг/м2. Наличие массы совокупного покрытия в диапазоне от 100 до 1500 мг/м2 является в особенности предпочтительным, поскольку это улучшает коррозионную стойкость, стойкость к почернению, адгезию покрытия и щелочестойкость.

Материал цинксодержащей плакированной стали с композитным покрытием, соответствующий настоящему изобретению, демонстрирует наличие в высшей степени превосходных эксплуатационных характеристик по каждому из свойств, выбираемых из коррозионной стойкости, стойкости к почернению, адгезии покрытия и щелочестойкости, так что настоящее изобретение представляет собой изобретение, имеющее исключительно большое значение в промышленности.

Наилучший способ осуществления изобретения

Композитное покрытие в настоящем изобретении получают из рабочего раствора, характеризующегося значением pH в диапазоне от 7 до 14 и содержащего основное соединение циркония, соединение, содержащее ванадил (VO2+), производное фосфорной кислоты, соединение кобальта, органическую кислоту и воду.

Основным соединением циркония является соединение, обеспечивающее наличие в композитном покрытии элемента Zr. На основное соединение циркония каких-либо особенных ограничений не накладывают, но, например, им могут являться карбонатоциркониевое соединение, содержащее катион, представляемый в виде [Zr(CO3)2(OH)2]-2 или [Zr(CO3)3(OH)]3-, или аммониевая соль, калиевая соль, натриевая соль и тому подобное, содержащие данный катион.

Соединением, содержащим ванадил (VO2+), является соединение, обеспечивающее наличие в композитном покрытии элемента V. На соединение, содержащее ванадил (VO2+), каких-либо особенных ограничений не накладывают, но, например, им может являться соль, образованная из оксованадиевого катиона и аниона хлористоводородной кислоты, азотной кислоты, фосфорной кислоты, серной кислоты или другой неорганической кислоты или аниона муравьиной кислоты, уксусной кислоты, пропионовой кислоты, масляной кислоты, щавелевой кислоты или другой органической кислоты. В альтернативном варианте может быть использован хелат, образованный из органической кислоты и ванадильного соединения, такой как гликолят ванадила, дегидроаскорбат ванадила.

Композитное покрытие содержит элемент V в количестве в диапазоне от 10 до 45% (масс.) при расчете на количество Zr, принимаемое за 100% (масс.). В случае количества V, меньшего чем 10% (масс.), могут ухудшиться коррозионная стойкость и щелочестойкость. В случае количества V, большего чем 45% (масс.), ухудшаются стойкость к почернению и адгезия покрытия. Количество V в композитном покрытии при расчете на количество Zr, принимаемое за 100% (масс.), предпочтительно находится в диапазоне от 15 до 30% (масс.), более предпочтительно от 20 до 25% (масс.).

Производным фосфорной кислоты является соединение, обеспечивающее наличие в композитном покрытии элемента Р. На производное фосфорной кислоты каких-либо особенных ограничений не накладывают, но им могут являться фосфорная кислота и ее аммониевые соли и тому подобное. Например, говоря более конкретно, могут быть упомянуты ортофосфорная кислота, пирофосфорная кислота, метафосфорная кислота, полифосфорная кислота, фитиновая кислота, фосфоновая кислота, фосфат аммония, дигидрофосфат аммония, гидрофосфат аммония, фосфат натрия, фосфат калия и тому подобное.

Композитное покрытие содержит элемент Р в количестве в диапазоне от 5 до 100% (масс.) при расчете на количество Zr, принимаемое за 100% (масс.). В случае количества Р, меньшего чем 5% (масс.), ухудшается коррозионная стойкость, в то время как в случае количества, большего чем 100% (масс.), ухудшаются стойкость к почернению, адгезия покрытия и щелочестойкость. Количество Р в композитном покрытии при расчете на количество Zr, принимаемое за 100% (масс.), предпочтительно находится в диапазоне от 10 до 70% (масс.), более предпочтительно от 10 до 40% (масс.), в особенности предпочтительно от 12 до 20% (масс.).

Соединением кобальта является соединение, обеспечивающее наличие в композитном покрытии элемента Co. На соединение кобальта каких-либо особенных ограничений не накладывают, но, например, им могут являться карбонат кобальта, нитрат кобальта, сульфат кобальта, ацетат кобальта и тому подобное.

Композитное покрытие содержит элемент Co в количестве в диапазоне от 0,1 до 20% (масс.) при расчете на количество Zr, принимаемое за 100% (масс.). В случае количества Со, меньшего чем 0,1% (масс.), ухудшается стойкость к почернению, в то время как в случае количества Co, большего чем 20% (масс.), ухудшаются коррозионная стойкость, щелочестойкость и адгезия покрытия. В частности, в качестве действия кобальта, как представляется, могут быть упомянуты промотирование дезактивации поверхности материала плакированной стали во время получения покрытия и обеспечение защиты материала от воздействия воды, кислорода и других внешних факторов. Количество Co в композитном покрытии при расчете на количество Zr, принимаемое за 100% (масс.), предпочтительно находится в диапазоне от 0,5 до 10% (масс.), более предпочтительно от 0,5 до 5% (масс.), в особенности предпочтительно от 0,8 до 1,5% (масс.).

Композитное покрытие в настоящем изобретении также содержит и органическую кислоту. На органическую кислоту каких-либо особенных ограничений не накладывают, но, например, могут быть упомянуты гликолевая кислота, яблочная кислота, винная кислота, щавелевая кислота, лимонная кислота, аскорбиновая кислота, молочная кислота, дегидробензойная кислота, дегидроаскорбиновая кислота, галловая кислота, дубильная кислота и фитиновая кислота. В некоторых случаях также могут быть использованы и аммониевые соли данных органических кислот.

Композитное покрытие содержит органическую кислоту в количестве в диапазоне от 10 до 90% (масс.) при расчете на количество Zr, принимаемое за 100% (масс.). В случае количества органической кислоты, меньшего чем 10% (масс.), при расчете на количество Zr, принимаемое за 100% (масс.), коррозионная стойкость и адгезия покрытия, в конечном счете, несколько ухудшаются. Кроме того, в случае содержания в рабочем растворе только незначительного количества органической кислоты, в конечном счете, ухудшается стабильность рабочего раствора при хранении. Другими словами, органическая кислота образует комплекс с соединением, содержащим ванадил (VO2+), основным соединением циркония и производным фосфорной кислоты и, таким образом, может сохранить стабильность рабочего раствора (водного раствора), предназначенного для получения композитного покрытия. В случае содержания органической кислоты в композитном покрытии в количестве, большем чем 90% (масс.), при расчете на количество Zr, принимаемое за 100% (масс.), ухудшаются адгезия покрытия и щелочестойкость. Количество органической кислоты в композитном покрытии при расчете на количество Zr, принимаемое за 100% (масс.), предпочтительно находится в диапазоне от 10 до 70% (масс.), более предпочтительно от 10 до 50% (масс.), в особенности предпочтительно от 15 до 30% (масс.).

Материал цинксодержащей плакированной стали с композитным покрытием настоящего изобретения можно получать в результате нанесения на поверхность материала плакированной стали покрытия из водного раствора, содержащего количества основного соединения циркония, соединения, содержащего ванадил (VO2+), производного фосфорной кислоты, соединения кобальта и органической кислоты, обеспечивающие наличие в композитном покрытии элементов Zr, V, P и Co и органической кислоты с вышеупомянутыми уровнями содержания, после этого его нагревания для высушивания и, таким образом, получения покрытия.

Рабочий раствор предпочтительно характеризуется значениями рН в диапазоне от 7 до 14. В данном диапазоне значений рН можно обеспечить стабильное растворение основного соединения циркония в воде. В качестве значения рН рабочего раствора предпочтительным является значение рН в диапазоне от 8 до 11, в то время как в особенности предпочтительным является значение рН в диапазоне от 8 до 10. В случае необходимости регулирования значения рН рабочего раствора в качестве регулятора значения рН можно использовать соединения, продемонстрированные далее. Например, могут быть упомянуты водный раствор аммиака, триэтиламин, триэтаноламин, фосфорная кислота, азотная кислота, фтористоводородная кислота, угольная кислота, фторид аммония и тому подобное, но на регулятор значения рН каких-либо особенных ограничений не накладывают до тех пор, пока он заметным образом не будет ухудшать стабильность рабочего раствора.

Полученное покрытие становится композитным покрытием, обладающим плотной трехмерной структурой и характеризующимся превосходными характеристиками непроницаемости и улучшенной коррозионной стойкостью. Одна причина формирования такого композитного покрытия заключается в упорядочении органической кислоты и металлических ионов благодаря образованию комплекса, формировании плотной трехмерной структуры в основном в результате перемешивания Zr-O, V, органической кислоты, Р и Со в полостях (между ячеистыми структурами) и введении цинка и тому подобного, вводимых в результате травления поверхности плакирования. Обратите внимание на то, что в плотной трехмерной структуре, использующей Zr-O, часть Zr может быть замещена другим элементом. Кроме того, благодаря травлению поверхности плакирования органической кислотой во время получения композитного покрытия адгезия на межфазной поверхности между покрытием и поверхностью плакирования увеличивается, а коррозионная стойкость и адгезия покрытия улучшаются.

На материал плакированной стали, на поверхности которого получают композитное покрытие, каких-либо особенных ограничений не накладывают до тех пор, пока плакирующий слой будет содержать цинк. Например, можно использовать материал плакированной стали, снабженный плакирующим слоем, образованным цинком и неизбежными примесями. В альтернативном варианте можно использовать материал плакированной стали, снабженный плакирующим слоем, содержащим в дополнение к цинку (и неизбежным примесям) ингредиенты сплава с цинком, такие как Al, Mg, Si, Ti, Ni и Fe. В особенности предпочтительным плакирующим слоем является слой, содержащий в дополнение к цинку (и неизбежным примесям) один или несколько ингредиентов, выбираемых из 60% (масс.) и менее Al, 10% (масс.) и менее Mg и 2% (масс.) и менее Si.

Плакирующий слой материала полакированной стали можно получить по любому способу плакирования. Например, плакирующий слой можно получить по любому способу, выбираемому из плакирования в результате погружения в горячую среду, электроосаждения, плакирования в результате вакуумного осаждения, дисперсионного плакирования, вакуумной металлизации и тому подобного. Кроме того, в рамках способа плакирования в результате погружения в горячую среду существуют флюсовый способ, способ Сендзимира, способ нанесения Ni или другого материала предварительного плакирования для обеспечения смачиваемости и тому подобное. Может быть использован любой из данных способов.

Кроме того, для целей изменения внешнего вида после плакирования на материале плакированной стали можно распылять воду или аэрированную воду, распылять водный раствор фосфата натрия или распылять порошкообразный цинк, порошкообразный фосфат цинка, порошкообразный гидрофосфат магния или их водный раствор.

Кроме того, для дополнительного улучшения стойкости плакирования к почернению в порядке предварительной обработки при нанесении композитного покрытия поверхность после плакирования можно подготовить при помощи раствора сульфата кобальта или сульфата никеля и тому подобного.

Способом нанесения на поверхность материала плакированной стали покрытия из рабочего раствора может являться любой способ, выбираемый из способа распыления, способа погружения, способа нанесения при помощи устройства для нанесения покрытий валиком, способа обливания, способа нанесения при помощи воздушного шабера и тому подобного, и на него каких-либо особенных ограничений не накладывают.

Для улучшения смачиваемости на поверхности материала плакированной стали при нанесении покрытия из рабочего раствора в рабочий раствор можно ввести поверхностно-активное вещество, органический растворитель и тому подобное в количестве в диапазоне, не ухудшающем его собственные эксплуатационные характеристики. Кроме того, при необходимости также можно добавлять и пеногаситель.

Кроме того, для предотвращения появления царапин и истираний при проведении переработки материала цинксодержащей плакированной стали с композитным покрытием настоящего изобретения в рабочий раствор можно ввести смазку или наполнитель, например дисульфид молибдена, графит, дисульфид вольфрама, боронитрид, фторированный графит, фторид церия, меламинцианурат, воскообразную фтористую смолу, полиэтиленовый воск, коллоидальный диоксид кремния, парофазный диоксид кремния и тому подобное.

Диапазон массы совокупного покрытия у композитного покрытия на поверхности материала плакированной стали предпочтительно находится в пределах от 50 до 2000 мг/м2 и так далее. При данном диапазоне можно получить материал цинксодержащей плакированной стали с композитным покрытием, характеризующийся превосходными коррозионной стойкостью, стойкостью к почернению, адгезией покрытия и щелочестойкостью, что и являлось целью настоящего изобретения. В особенности предпочтительный диапазон величины совокупного покрытия для композитного покрытия находится в пределах от 100 до 1500 мг/м2. В случае величины, меньшей чем 100 мг/м, могут ухудшиться коррозионная стойкость, стойкость к почернению и щелочестойкость. В случае величины, большей чем 1500 мг/м2, покрытие может стать хрупким, и могут ухудшиться щелочестойкость и адгезия покрытия.

В случае использования рабочего раствора для обработки материала плакированной стали материал предпочтительно нагревают для высушивания при максимальной температуре металла в диапазоне от 50°С до 200°С. Обратите внимание на то, что на способ нагревания каких-либо особенных ограничений не накладывают, и им может являться любой из способов, использующих горячий воздух, открытое пламя, индукционный нагрев, инфракрасное излучение, электрическую печь и тому подобное.

ПРИМЕРЫ

Далее настоящее изобретение будет разъяснено более конкретно, но настоящее изобретение следующими далее конкретными примерами не ограничивается.

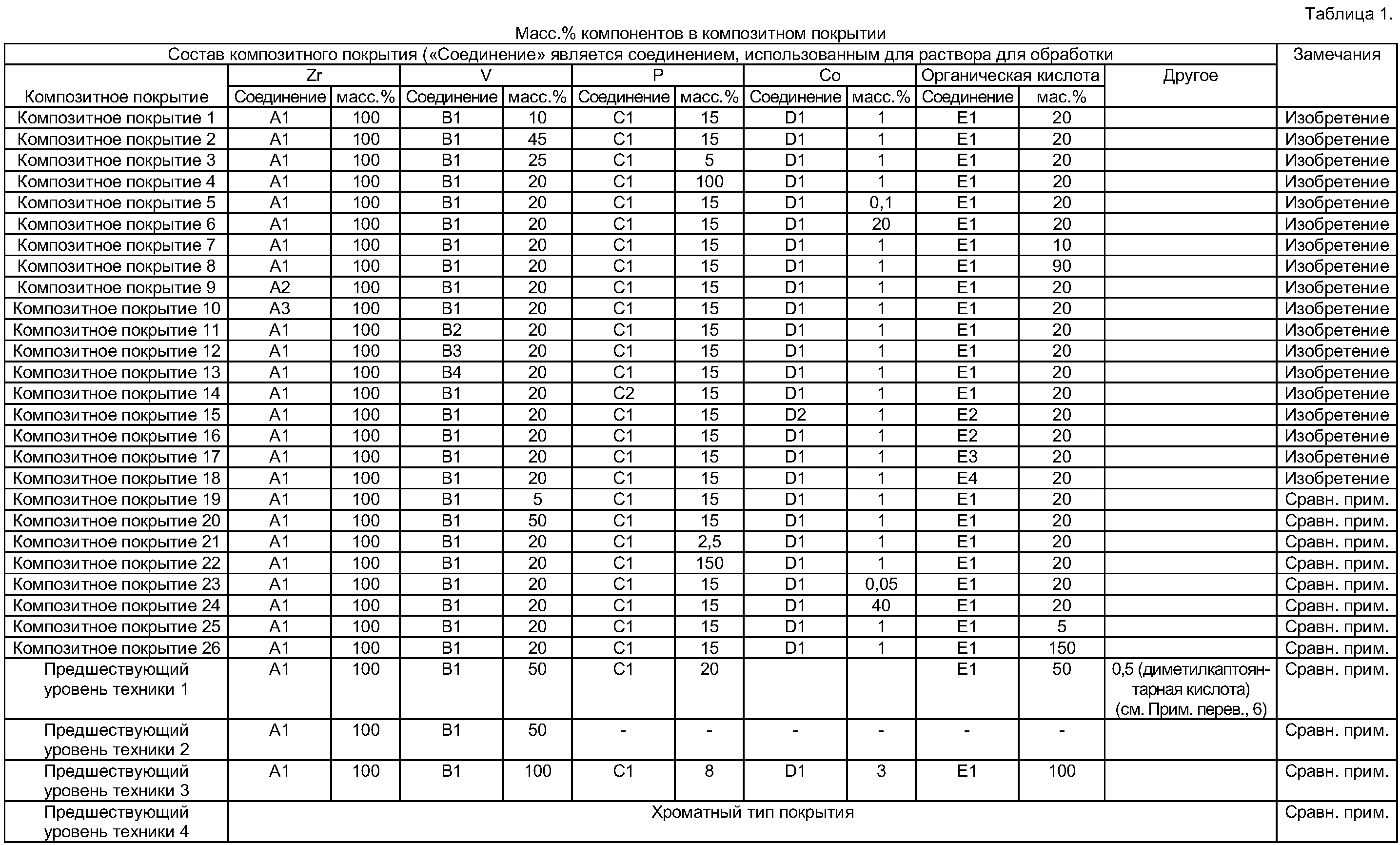

В таблице 1 продемонстрированы уровни содержания Zr, V, P, Co и органической кислоты в полученных композитных покрытиях. Обратите внимание на то, что на соединения, используемые для рабочих растворов, указывают следующие далее обозначения:

Обратите внимание на то, что в качестве сравнительных условий использовали следующие далее варианты с предшествующего уровня техники.

Вариант с предшествующего уровня техники 1:

Композитное покрытие, полученное из рабочего раствора, содержащего Zr, V и P, не содержащего Co и содержащего димеркаптоянтарную кислоту.

Вариант с предшествующего уровня техники 2:

Композитное покрытие, полученное из рабочего раствора, содержащего Zr и V и не содержащего P, Co и органической кислоты.

Вариант с предшествующего уровня техники 3:

Композитное покрытие, полученное из рабочего раствора, содержащего Zr, V, P, Co и органическую кислоту, но характеризующееся уровнями содержания V и органической кислоты, выходящими за пределы диапазона настоящего изобретения при расчете на количество Zr, принимаемое за 100% (масс.), (имеют место более значительные количества как V, так и органической кислоты).

Вариант с предшествующего уровня техники 4:

Покрытие, полученное при использовании в качестве рабочего раствора для хроматной обработки, относящейся к типу с нанесением покрытия, смешанного раствора, полученного из водного раствора частично восстановленной хромовой кислоты (степень восстановления 40%) и коллоидального диоксида кремния (CrO3:SiO2=1:3).

Композитное покрытие получали при помощи устройства для нанесения покрытий валиком в результате нанесения на поверхность материала плакированной стали покрытия из рабочего раствора, разбавленного деионизованной водой для доведения концентраций ингредиентов до предварительно заданных уровней, до получения предварительно заданной величины высушенного покрытия и немедленного использования сушилки с обогревом горячим воздухом для нагревания и высушивания покрытия при максимальной температуре метала 80°С. Рабочий раствор характеризовался значением pH 9.

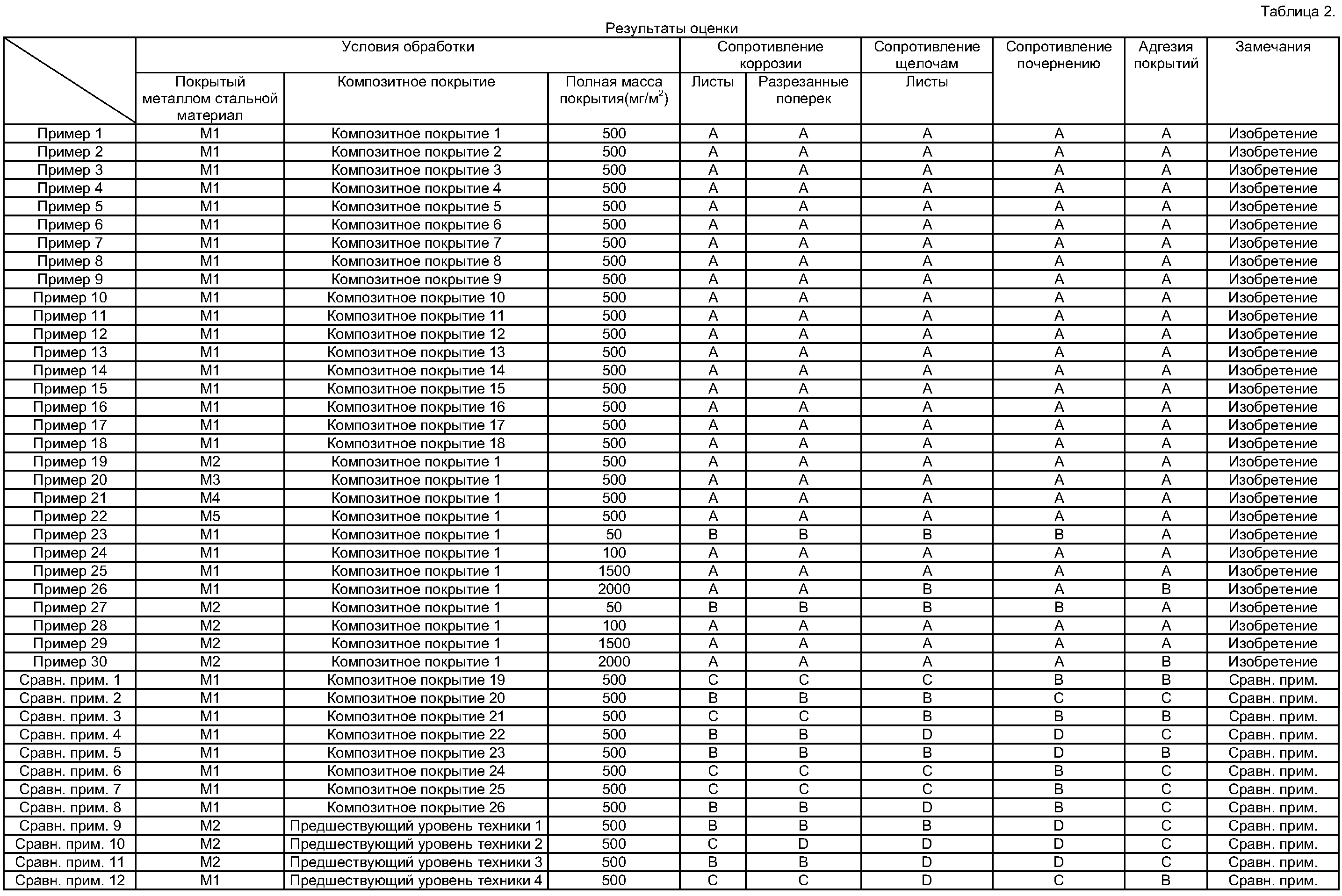

В таблице 2 продемонстрированы условия обработки и результаты испытаний и оценка изготовленных образцов для испытаний. Использованные материалы плакированной стали имели следующие далее обозначения.

M1: Плакирование с нанесением Zn в результате погружения в горячую среду (величина осаждения при плакировании 90 мг/м2)

М2: Плакирование с нанесением 11% Al - 3% Mg - 0,2% Si-Zn в результате погружения в горячую среду (величина осаждения при плакировании 90 мг/м2)

М3: Электроосажденис с нанесением Zn (величина осаждения при плакировании 20 мг/м2)

М4: Электроосаждение с нанесением 11% Ni-Zn (величина осаждения при плакировании 20 мг/м2)

М5: Плакирование с нанесением 55% Al - 1,6% Si-Zn в результате погружения в горячую среду (величина осаждения при плакировании 90 мг/м)

Далее будут продемонстрированы оценочные позиции и методы испытаний.

- Коррозионная стойкость

Листовые и поперечно разрезанные образцы для испытаний в течение 240 часов подвергали испытаниям на коррозионное воздействие соляного тумана в соответствии с документом JIS Z 2371. О коррозионной стойкости судили по процентной доле поверхности, покрытой белой ржавчиной после проведения испытания на коррозионное воздействие соляного тумана.

Критерии оценки коррозионной стойкости представляют собой нижеследующее:

Листовой образец для испытаний:

А: Белая ржавчина 0%

В: Белая ржавчина более чем 0% и не более чем 5%

С: Белая ржавчина более чем 5% и не более чем 30%

D: Белая ржавчина более чем 30%

Поперечно разрезанный образец для испытаний (в том числе белая ржавчина на участках резки и в окрестностях)

А: Белая ржавчина 0%

В: Белая ржавчина более чем 0% и не более чем 5%

С: Белая ржавчина более чем 5% и не более чем 30%

D: Белая ржавчина более чем 30%

- Щелочестойкость

На листовом образце для испытаний в течение 30 секунд при 60°С распыляли 20 г/л состава Parclean® N364S (полученного в компании Nihon Parkerizing) при давлении распыления 50 кПа. После этого образец для испытаний промывали водопроводной водой в течение 10 секунд, затем высушивали холодным воздухом. После этого по тому же самому способу, что и ранее, образец для испытаний в течение 240 часов подвергали испытанию на коррозионное воздействие соляного тумана и после проведения испытания на коррозионное воздействие соляного тумана его оценивали по процентной доле поверхности, покрытой белой ржавчиной.

Критерии оценки щелочестойкости продемонстрированы далее:

А: Белая ржавчина 0%

В: Белая ржавчина более чем 0% и не более чем 5%

С: Белая ржавчина более чем 5% и не более чем 30%

D: Белая ржавчина более чем 30%

- Стойкость к почернению

Используя испытание при постоянной температуре и постоянной влажности, образцу для испытаний в течение 144 часов позволяли находиться в атмосфере в условиях 70°С х относительная влажность 85%, после этого проводили визуальную оценку внешнего вида.

Критерии оценки стойкости к почернению продемонстрированы далее:

А: Абсолютное отсутствие изменений

В: Почти что отсутствие наблюдаемых изменений

С: Наблюдаемое некоторое изменение окраски

D: Наблюдаемое отчетливое изменение окраски

- Адгезия покрытия

На образец для испытаний при использовании стержневого устройства для нанесения покрытия наносили покрытие из состава Amilac 1000 White® (полученного в компании Kansai Paint) и в течение 20 минут проводили нагревание при 120°С для высушивания до получения после высушивания толщины 20 мкм. Затем образец для испытаний на 30 минут погружали в кипящую воду, вынимали, после этого ему позволяли в течение 24 часов находиться в естественных условиях окружающей среды. Затем использовали лезвие режущего устройства для вырезания на покрытии сетки с рисунком шахматной доски в виде 100 1-миллиметровых квадратов и использовали испытание на отслаивание при помощи липкой ленты для определения оставшегося количества квадратов покрытия.

Критерии оценки адгезии покрытия продемонстрированы далее:

А: 100 оставшихся квадратов

В: Оставшихся квадратов от 98 до менее чем 100

С: Оставшихся квадратов от 50 до менее чем 98

D: Оставшихся квадратов менее, чем 50

Как ясно показано в таблице 2, покрытый композитным материалом стальной материал, покрытый цинксодержащим металлом согласно настоящему изобретению, имеет превосходные эксплуатационные показатели в каждом из случаев: сопротивления коррозии (оценка на листовых испытуемых фрагментах и разрезанных испытуемых фрагментах), сопротивления почернению, адгезии покрытий и сопротивления щелочам. В частности, в испытуемых фрагментах с композитным покрытием полной массой покрытия от 100 до 1500 мг/м2 превосходные результаты были продемонстрированы для всех оцененных случаев сопротивления коррозии, сопротивления почернению, адгезии покрытий и сопротивления щелочам. В противоположность этому, в покрытых металлом стальных материалах по сравнительным примерам не было никаких примеров, способных удовлетворить всем эксплуатационным показателям из сопротивления коррозии, сопротивления почернению, адгезии покрытий и сопротивления щелочам.

Реферат

Изобретение относится к стальному материалу с цинксодержащим покрытием, покрытому композитным покрытием, обладающему превосходными эксплуатационными характеристиками по всем свойствам, выбираемым из коррозионной стойкости, стойкости к почернению, адгезии покрытия и щелочестойкости. Стальной материал с цинксодержащим покрытием и композитным покрытием, полученным в результате нанесения и высушивания на поверхности стального материала с цинксодержащим покрытием рабочего раствора, содержащего основное соединение циркония, соединение, содержащее ванадил (VO2+), производное фосфорной кислоты, соединение кобальта, органическую кислоту и воду и характеризующегося значениями рН в диапазоне от 7 до 14. Композитное покрытие при расчете на количество элемента Zr, принимаемое за 100 мас.%, содержит V в количестве в диапазоне от 10 до 45 мас.%, Р в количестве в диапазоне от 5 до 100 мас.%, Со в количестве в диапазоне от 0,1 до 20 мас.% и органическую кислоту в количестве в диапазоне от 10 до 90 мас.%. 5 з.п. ф-лы, 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Состав для нанесения покрытий

Комментарии