Фильтр грубой очистки для фильтрования воды в системе аварийного охлаждения атомной электростанции - RU2122885C1

Код документа: RU2122885C1

Чертежи

Описание

Данное изобретение относится к фильтрам для очистки воды по меньшей мере в одной системе аварийного охлаждения атомной электростанции, содержащей реактор под защитной оболочкой, донная часть которой образует бассейн для сбора воды, полученной путем конденсации из пара, присутствующего под защитной оболочкой. Фильтр установлен в конденсационном бассейне и служит для очистки воды, откачиваемой из него и при необходимости подаваемой в форсунки системы аварийного охлаждения для охлаждения стержня реактора при недопустимом подъеме его температуры. Фильтр выполнен в виде корпуса, имеющего по меньшей мере одну стенку соответствующей цилиндрической формы с отверстиями, через которые вода может поступать снаружи внутрь корпуса. Кроме того, фильтр посредством трубопровода соединен с всасывающим насосом, расположенным за пределами защитной оболочки реактора, а также присоединен к второму трубопроводу для подачи промывающей воды внутрь корпуса для промывки при необходимости стенки фильтра путем пропускания воды сквозь стенку изнутри наружу для удаления отложений фильтрата с наружной стороны стенки фильтра.

На практике указанные системы аварийного охлаждения имеют систему разбрызгивания, содержащую форсунки или разбрызгиватели, установленные в верхней части реактора и выполненные с возможностью подачи большого количества распыленной воды на топливные стержни для их охлаждения при аварии. Станция также имеет вторую систему разбрызгивания, состоящую из форсунок или разбрызгивателей, которые подобно форсункам первой системы получают воду из расположенного под защитной оболочкой конденсационного бассейна, но установлены за пределами реакторного отделения и выполнены с возможностью разбрызгивания воды в виде газообразной фазы под защитной оболочкой в целях снижения там остаточного избыточного давления и охлаждения трубопроводов и другого оборудования, расположенного под защитной оболочкой, но за пределами собственно реактора. В обоих случаях имеет большое значение отсутствие каких-либо включений, наподобие волокон, зерен и частиц, способных засорить форсунки, в подаваемой воде. Естественно, что это особенно важно в аварийных системах охлаждения, которые должны быть абсолютно надежными. Значительная часть оборудования, установленного под защитной оболочкой, например трубопроводов, имеет полную или частичную теплоизоляцию. На большинстве существующих в настоящее время атомных электростанций эта изоляция выполнена из волокон или минеральной ваты, что создает опасность для этих двух систем разбрызгивания из-за возможности засорения их форсунок случайно отделившимися волокнами. По этой причине атомные электростанции оснащают фильтрами указанного типа.

На практике промывка обычного фильтра, который загрязнен пластом из волокон, забивающих отверстия фильтра, занимает 5 - 10 минут. Ранее считалось, что фильтр способен действовать без промывки в течение 10 часов. Однако практика показала, что этот расчетный минимальный срок действия завышен. В ходе испытаний выходящий пар увлекал за собой изоляцию из минеральной ваты, которая, падая в конденсационный бассейн, забивала отверстия фильтра уже примерно через 30 минут. Промывка продолжительностью 5 - 10 минут вполне допустима спустя 10 часов после отключения реактора, поскольку энергия реакторного стержня, как и необходимость его охлаждения, будет за это время значительно снижена. Однако, если промывка требуется менее чем через час, когда потребность в охлаждении стержня все еще значительна, прекращение подачи воды в систему аварийного охлаждения на 5 - 10 минут неприемлемо по причинам безопасности.

Сравнительно долгое время, необходимое для промывки фильтра, объясняется тем, что волокна, собирающиеся на наружной стенке фильтра, тесно переплетаются между собой и образуют сплошной кольцевой пласт или брикет. Промывающая вода, подаваемая изнутри наружу через отверстия в стенке фильтра, не способна обеспечить немедленное удаление всего пласта целиком, но поначалу лишь несколько растягивает его, нарушая структуру волокон, так что отдельные волокна последовательно отстают от него и удаляются. Только после значительного гидромеханического воздействия пласт ослабевает и разделяется на куски, которые отваливаются от стенки фильтра. Другая причина состоит в том, что протекание промывающей воды в фильтре осуществляется по существу в осевом направлении, что приводит к значительной локальной неравномерности и интенсивности потоков, протекающих через различные отверстия в стенке фильтра. Точнее говоря, поток сосредоточен в верхнем конце корпуса, напротив входного конца. Это означает, что процесс разделения на части волокнистого пласта, начавшись в верхней части, будет распространяться вниз. На этом последнем этапе значительное количество промывающей воды будет вытекать через верхние уже открытые отверстия, не воздействуя на нижние отверстия, все еще закрытые волокнами.

Данное изобретение направлено на устранение вышеописанных недостатков известных фильтров и создание фильтра с предусмотренной возможностью его быстрой, эффективной и надежной промывки в любое время. Таким образом, основной целью изобретения является создание промываемого фильтра, не требующего продолжительной гидромеханической обработки для удаления накопившихся волокон. Другой целью изобретения является улучшение гидродинамических свойств фильтра для эффективного использования потока поступающей воды и снижения неравномерности потока в разных отверстиях.

И наконец, основной целью изобретения является создание фильтра, обладающего свойствами, перечисленными в отличительной части п. 1 прилагаемой формулы изобретения.

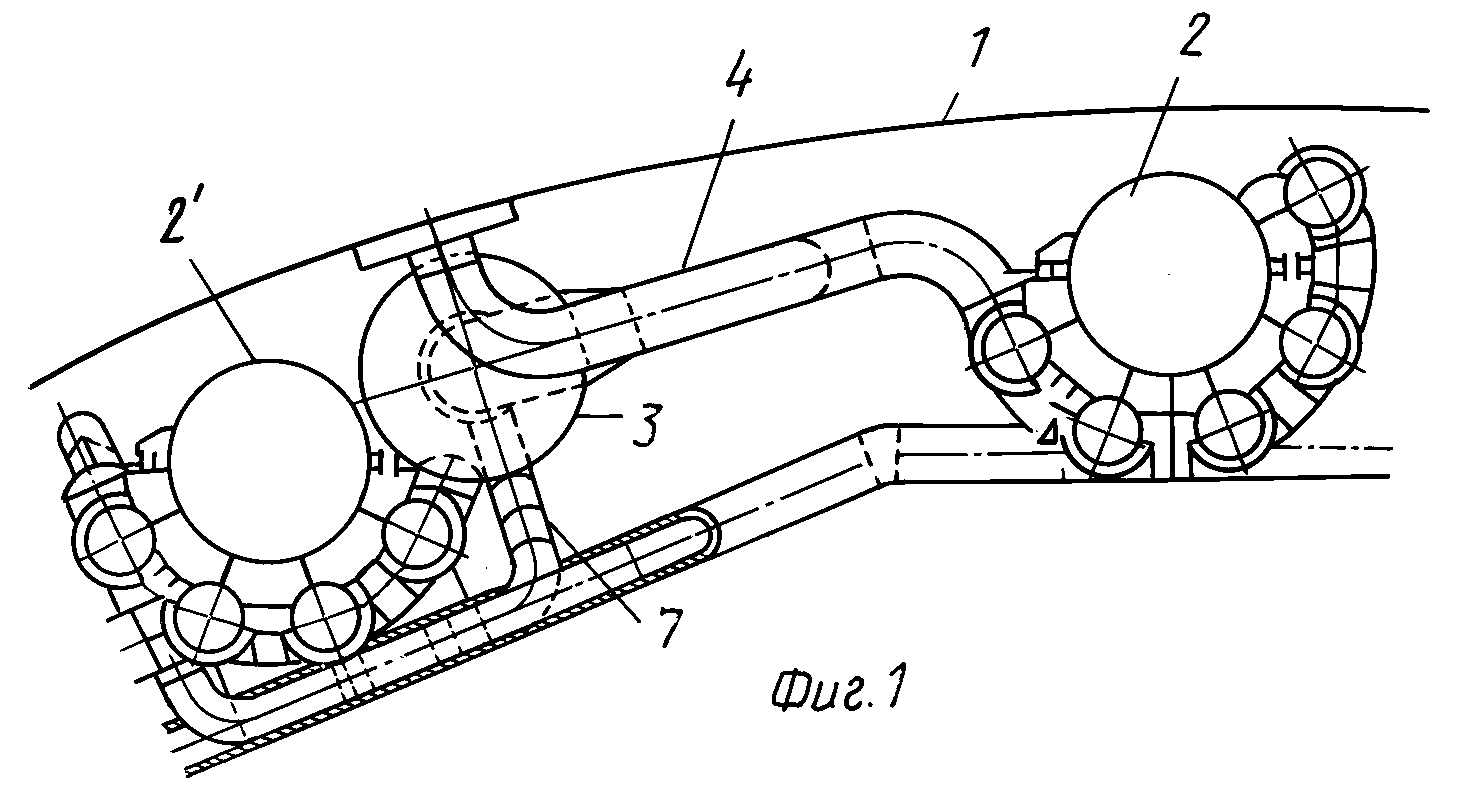

Фиг. 1 показывает вид

сверху части

защитной оболочки реактора и несколько

фильтров, примыкающих к ее цилиндрической стенке;

фиг. 2 показывает вид спереди фильтров, изображенных на фиг. 1;

фиг. 3

показывает

увеличенный вертикальный разрез промываемого

фильтра, выполненного согласно данному изобретению;

фиг. 4 показывает горизонтальный разрез по линии IV - IV на фиг. 3;

фиг.

5

показывает увеличенный разрез по линии V - V на фиг. 3;

фиг. 6 показывает увеличенный горизонтальный разрез, изображающий установленные на фильтре средства завихрения, и

фиг. 7

показывает вертикальный разрез средств завихрения.

На фиг. 1 показана цилиндрическая стена 1, образующая защитную оболочку реактора (не показан) в составе атомной электростанции. На фиг. 1 стена 1 показана одной дугообразной линией, хотя в действительности она выполнена из очень толстого железобетона с внутренним герметичным покрытием из листов нержавеющей стали. Колонны 2 и 2', образующие несущую конструкцию оболочки, расположены с внутренней стороны цилиндрической стены на некотором расстоянии от нее. Такие колонны, которые могут быть выполнены из бетона, обычно бывают равномерно распределены вдоль цилиндрической стены, например, с шагом 12,5o. Каждая колонна может иметь диаметр 0,8 - 1,0 м. У цилиндрической стены установлен промываемый фильтр 3, который присоединен к первому трубопроводу 4, проходящему через стену 1 и соединенному с всасывающим насосом (не показан) за ней. Фильтр установлен на кронштейнах 5 (фиг. 2), присоединенных к крепежным элементам 6, наглухо закрепленным в стене 1. Фильтр соединен с промывочным трубопроводом 7, служащим для подачи чистой воды извне или профильтрованной воды внутрь фильтра для промывки его стенки. Следует отметить, что фильтры на атомных электростанциях устанавливают вблизи донной части 8 защитной оболочки 1, значительно ниже нормального уровня 9 воды в конденсационном бассейне, образованном донной частью оболочки.

Рассмотрим фиг. 3 - 7, на которых детально показано устройство предлагаемого фильтра 3.

На фиг. 3 и 4 наглядно показано, что фильтр 3 выполнен в виде корпуса, который по существу состоит из цилиндрической стенки или трубы 10, сделанной, например, из перфорированного листового металла. На практике труба 10 может иметь длину 0,7 - 1,5 м (предпочтительно около 1,0 м) и диаметр 0,4 - 0,6 м (предпочтительно около 0,5 м). Отверстия могут иметь диаметр 2 - 4 мм, при этом общая площадь отверстий в стенке фильтра составит 25 - 40% (предпочтительно 30 - 35%). Такие размеры позволяют обеспечить массовый расход 100 - 250 кг/с через стенку фильтра. В иллюстрируемом варианте выполнения изобретения труба 10 расположена вертикально и имеет закрытый верхний конец. Более подробно, труба 10 через участок 11, выполненный в форме усеченного конуса, переходит в сравнительно узкую горловину 12, которая заканчивается усеченным конусом из металлического листа 13, диаметр которого намного превышает диаметр трубы 10. В соответствии с фиг. 2 хомут 14, удерживаемый кронштейнами 5, может быть присоединен к горловине 12. Нижний конец трубы 10 открыт и соединен с трубопроводом 4, который присоединен к всасывающему насосу. Диаметр трубопровода 7, предназначенного для подачи промывающей воды внутрь фильтра, меньше диаметра трубопровода 4, в который он входит через отверстие 15 в изогнутой его части, причем участок 7' расположен внутри трубопровода 4 соосно с прямолинейной частью 4' трубопровода 4, присоединенной к трубе 10. Диаметр указанной части 4' несколько меньше диаметра трубы 10, поэтому для их взаимного соединения служит конически сужающийся патрубок 16.

В соответствии с изобретением труба 10 имеет снаружи некоторое количество продольных ребер или подобных ребрам элементов 17, отстоящих друг от друга в окружном направлении и выступающих в радиальном. В рассматриваемом варианте фильтр имеет четыре ребра 17, расположенных с шагом 90o и проходящих по всей длине трубы 10 вплоть до усеченного конуса из металлического листа 13, к которому они прикреплены. Желательно, чтобы ширина ребер составляла 25 - 75% от диаметра трубы 10 (предпочтительно 50%). В обычных, не имеющих ребер фильтрах волокна откладываются в виде сплошного эластичного кольцевого пласта, в котором они плотно переплетены. Такой пласт весьма трудно отделить от стенки промываемого фильтра. В предлагаемом же фильтре ребра 17 разделяют волокнистый пласт на несколько отдельных частей (в данном случае на четыре части), которые по отдельности могут быть гораздо легче отделены от стенки фильтра.

В рассматриваемом варианте ребра выполнены из прямых цельных металлических листов постоянной ширины, которая примерно равна радиусу трубы 10. В результате на наружной стороне фильтра могут образовываться волокнистые слои, толщина которых может достигать радиуса трубы фильтра, при этом волокна, расположенные на разных сторонах разделительных ребер, не будут соприкасаться друг с другом.

Несомненно, возможно использование иных, нежели описанные ребра, средств разделения волокнистого пласта на достаточное число отдельных легко отделяемых частей. Могут быть использованы иные выступы на наружной стороне трубы, длинные или короткие, обеспечивающие необходимое разделение волокнистого пласта на части. Это разделение не обязательно должно быть полным в смысле отсутствия какого бы то ни было контакта волокон одной части с волокнами примыкающих частей. Эти части могут быть разделены по линиям разрыва, образующимся в ослабленных зонах, в которых неплотно переплетено небольшое количество волокон и которые не создают серьезных препятствий для разъединения соседних волокнистых частей. Так, одно из возможных решений состоит в том, чтобы оставлять на стенке 10 неперфорированные осевые полосы достаточной ширины.

По сравнению с обычными фильтрами предлагаемый существенно улучшен благодаря наличию завихрителя 18, расположенного вблизи фильтра у отверстия трубопровода 7. Как показано на фиг. 3 и фиг. 5 - 7, завихритель содержит коническое тело 19, установленное вдоль оси трубопровода 7, и криволинейные лопасти 20, установленные снаружи тела 19. Трубопровод 7, а точнее его прямолинейная часть 7', оканчивается, как и участок 4', конически сужающимся патрубком 21. Лопасти 20 располагаются между внутренней стороной патрубка 21 и наружной стороной центрально установленного тела 19. Углы конусности тела 19 и патрубка 21 таковы, что проходные сечения в любой из горизонтальных плоскостей, расположенных вдоль вертикальной оси, одинаковы. Как показано на фиг. 5, верхние части лопастей 20, примыкающие к кольцевому каналу, имеют наклон относительно радиального направления, а лопасти имеют изгиб, как показано на фиг. 6. Вследствие этих конструктивных особенностей вода, подаваемая в фильтр в осевом направлении, под влиянием завихрителя 18 приобретет вращение или закрутку и под действием центробежной силы будет отброшена к стенке 10 фильтра вместо того, чтобы протекать вертикально в осевом направлении. Таким образом, промывающая вода будет продавливаться сквозь отверстия в стенке фильтра более интенсивно, нежели в обычных фильтрах.

Можно отметить, что патрубок 21 установлен соосно с патрубком 16 посредством необходимого количества радиальных перемычек 22, как показано на фиг. 5. Испытания показали, что волокнистые отложения полностью удаляются с предлагаемого фильтра менее чем за 20 секунд.

Изобретение не ограничивается описанным и показанным на чертежах вариантом выполнения. Так, например, в трубе 10 фильтра может быть установлен гофрированный фильтр тонкой очистки, выполненный из фильтровальной ткани. В этом случае внешняя перфорированная цилиндрическая стенка 10 будет выполнять функцию предварительного фильтра по отношению к внутреннему фильтру тонкой очистки из фильтровальной ткани, который в этом случае защищен намного более прочной внешней цилиндрической стенкой. Вместо прямых осевых ребер могут быть использованы криволинейные ребра, проходящие по винтовой линии вдоль наружной стороны трубы фильтра. Несмотря на то, что показанная на чертежах стенка 10 имеет цилиндрическую или трубчатую форму, она может иметь и другую форму и быть, например, плоской, волнистой или полигональной.

Реферат

Изобретение предназначено для очистки воды. Фильтр имеет цилиндрический корпус с отверстиями, через которые вода при фильтровании протекает снаружи внутрь, а при регенерации фильтра - в противоположном направлении. На наружной стенке корпуса фильтра выполнено некоторое количество продольных ребер, ширина каждого из которых составляет 25-75 % от диаметра корпуса. Указанные ребра способствуют разделению слоя волокнистых загрязнений на части, отделение которых по отдельности происходит значительно легче в сравнении с отделением при регенерации сплошного волокнистого пласта. 2 з.п.ф-лы, 7 ил.

Комментарии