Способ изготовления турбинных лопаток - RU2066253C1

Код документа: RU2066253C1

Чертежи

Описание

Изобретение относится к обработке металла давлением, а именно, к способам изготовления турбинных лопаток.

Известен способ изготовления турбинных лопаток, содержащих перо, хвостовик и, в случае необходимости, бандажную пластину, путем получения заготовки из сплава, содержащего титан и добавки, ее формообразования горячей изотермической пластической деформацией с одно- или многократной обработкой части, соответствующей хвостовику, термообработки и удаления излишков металла с обработанной заготовки для получения готового изделия /1/.

Недостатком известного способа является относительно невысокое качество турбинных лопаток, обусловленное пониженной пластичностью материала лопаток, что отрицательно влияет на их срок службы.

Технический результат, достигаемый изобретением, состоит в повышении ресурса работы лопаток в условиях изгибающих нагрузок.

Это достигается тем, что в способе изготовления турбинных лопаток, содержащих перо, хвостовик и, в случае необходимости, бандажную пластику, путем получения заготовки из сплава, содержащего титан и добавки, ее формообразования горячей изотермической пластической деформацией с одно- или многократной обработкой части, соответствующей хвостовику, термообработки и удаления излишков металла с обработанной заготовки для получения готового изделия, согласно изобретению, заготовку изготавливают литьем по форме турбинной лопатки из сплава на основе гамма-алюминида титана, содержащего в качестве добавки от 0,5 до 8 атомных процентов, по меньшей мере, одного или нескольких элементов: B, Co, Cr, Gr, Hf, Mn, Mo, Nb, Pd, Si, Ta, а также затем полученную литую заготовку подвергают горячему изостатическому прессованию, проводят указанную горячую пластическую деформацию хвостовика и бандажной пластины с образованием материала мелкозернистой структурой, термообработку ведут, по меньшей мере, части отпрессованной горячим изостатическим способам литой заготовки, соответствующей перу турбинной лопатки перед или после горячей изотермической пластической деформации с образованием материала с крупнозернистой структурой.

Термообработку осуществляют с помощью индукционного нагрева. Термообработку осуществляют при температуре от 1200oС до 1400oС. Горячую пластическую деформацию производят в

диапазоне от 1050oC до 1200oС при скорости деформации в пределах от 5.10-5c-1 до 10-2c-1 до степени высадки ε 1,6, причем

где h0 первоначальная высота изделий,

h высота изделия после обработки давлением.

Горячую пластическую деформацию осуществляют в ковочном прессе. Горячедеформируемые части заготовки обрабатывают в конечном прессе высадкой в по меньшей мере двух направлениях поперечно продольной оси турбинной лопатки и затем отковывают до конечной формы.

Изостатически горячеотпрессованную заготовку перед горячей изотермической пластической деформацией охлаждают до комнатной температуры и затем нагревают со скоростью от 10oC/мин до 50oC/мин до температуры горячей пластической деформации. Заготовку перед горячей пластической деформацией и термообработкой гомогенизируют при температуре от 1000oC до 1100oC. Горячее изостатическое прессование осуществляют при температуре 1200oC-1300oC и давлении 100-150 МПа.

Особенно важным преимуществом является с технологической точки зрения то, что лопатка представляет собой цельную, пригодную для экономического изготовления отливку. Кроме того, этот способ может быть простым образом осуществлен в массовом производстве путем применения таких распространенных средств, как литейные формы, печи, прессы и механические и электрохимические виды оборудования.

Предпочтительные примеры исполнения данного изобретения и достигаемые с их помощью преимущества подробнее освещаются ниже с использованием чертежей.

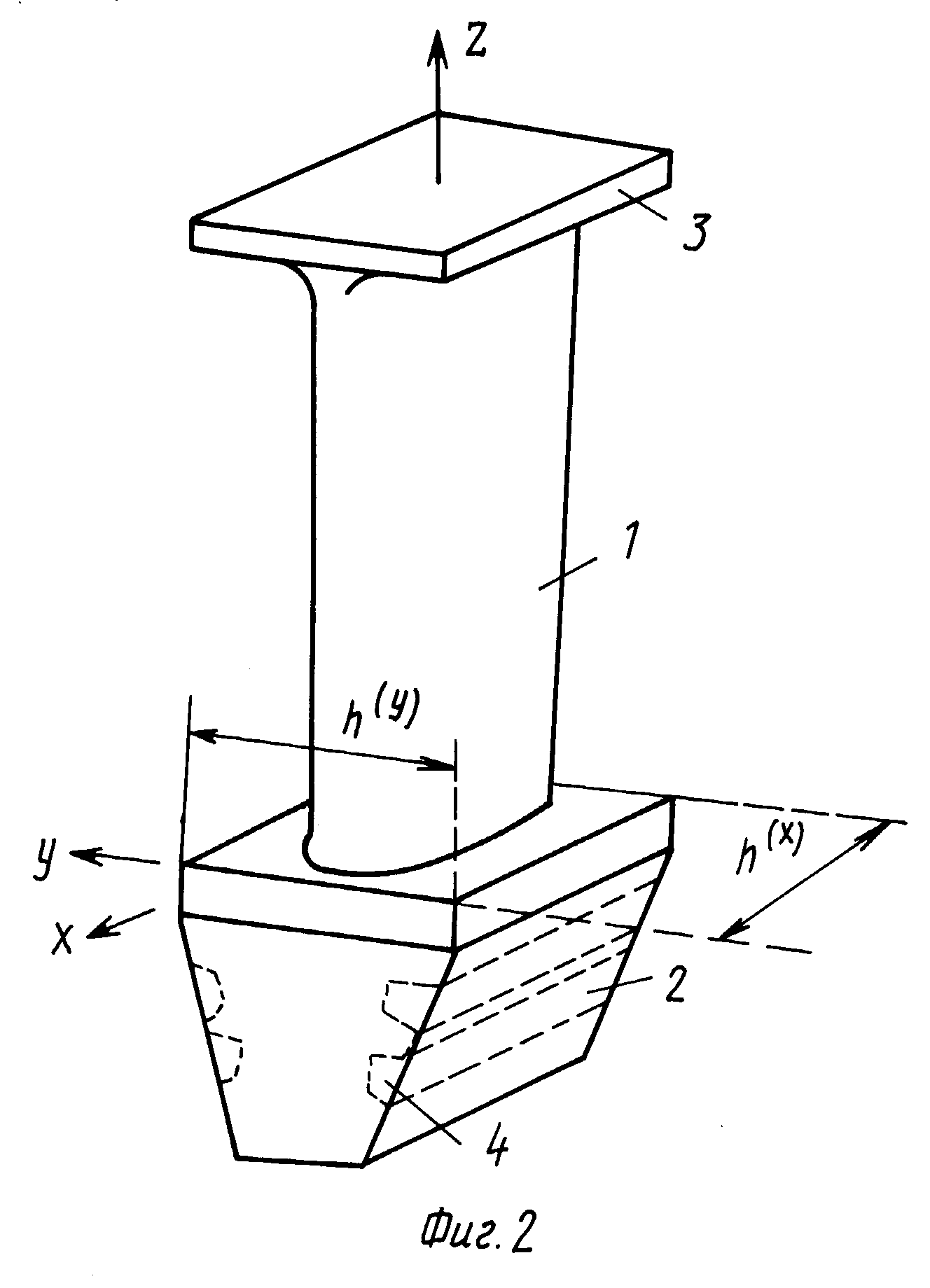

На фиг.1 изображена отожженная изостатически горячепрессованная, подвергнутая горячей обработке давлением и прошедшая термообработку отливка, из которой путем обработки с удалением материала изготовляется турбинная лопатка согласно данному изобретению; на фиг.2 готовое изделие.

Cогласно способу, изготавливают литьем заготовку по форме турбинной лопатки. Отожженная изостатическая горячепрессованная, подвергнутая горячей обработке давлением и прошедшая термообработку отливка обладает основными свойствами материала и формы турбинной лопатки согласно данному изобретению. Она содержит простирающееся в длину перо 1, примыкающий к нему на одном конце хвостовик 2 и примыкающую на втором конце бандажную пластину 3. Из этой отливки путем незначительного удаления материала изготовляют турбинную лопатку согласно данному изобретению. Обработка с удалением материала состоит, в основном, в превращении размеров отливки в заданные размеры турбинной лопатки. Для хвостовика 2 и бандажной пластины 3 это с успехом производится путем шлифования и полирования. При этом можно также образовать крепежные пазы 4 елочного типа на хвостовике лопатки, изображенные на рисунке штриховыми линиями. Перу лопатки с успехом придают заданную форму путем электрохимической обработки.

Изображенная на рисунке отливка состоит в основном из сплава на базе гамма-алюминида титана с примесными веществами. По крайней мере, на некоторых частях пера 1 этот сплав присутствует в форме материала, обладающего крупнозернистой структурой и строением, приводящим к высокой прочности на растяжение и к высокой длительной прочности. По крайней мере на некоторых частях хвостовика 2 и бандажной пластины 3 этот сплав присутствует в форме материала, обладающего мелкозернистой структурой и повышенной пластичностью по сравнению с материалом, находящимся в пере 1. Благодаря этому достигается высокая долговечность турбинной лопатки. Это обусловлено, во-первых, тем, что перо лопатки, находящееся во время работы турбины под действием высоких температур, вследствие своей крупнозернистой структуры и своему строению обладает хорошей прочностью на растяжение и длительной прочностью, на которых не сказывается малая пластичность этой части при низких температурах. Во-вторых, это вызвано и тем, что во время работы турбины хвостовик лопатки и бандажная пластина находятся под действием сравнительно низких температур и поэтому вследствие своей мелкозернистой структуры и своего строения обладают повышенной пластичностью по сравнению с материалом, находящимся в пере лопатки. Следовательно, хвостовик лопатки и бандажная пластина могут в течение длительного периода времени воспринимать сравнительно большие крутильные и изгибающие силы без образования трещин, вызываемых внутренними напряжениями.

Турбинные лопатки, согласно данному изобретению, могут с успехом применяться при средних и высоких температурах, т.е. при температурах в диапазоне 200-1000oC, особенно в газовых турбинах и компрессорах. При этом в зависимости от формы исполнения газовой турбины или компрессора лопатка может иметь пластину 3 или не иметь ее.

Отливка согласно рисунку изготовляется описанным ниже образом. В атмосфере защитного газа, например, аргона, или в вакууме в индукционной печи выплавляется следующий сплав на базе

гамма-алюминида титана с хромом в качестве примесного вещества:

Алюминий 48 ат.

Хром 3 ат.

Титан Остальное.

К другим пригодным сплавам относятся гамма-алюминиды титана, в которых в качестве примесных элементов содержатся один или несколько таких элементов, как бор, кобальт, хром, германий, гафний, марганец, молибден, ниобий, палладий, кремний, тантал, ванадий, иттрий, вольфрам, а также цирконий. Количество примесного вещества составляет предпочтительно 0,5-8 ат.

Расплав заливается в литейную форму, соответствующую изготовляемой лопатке. Затем полученную отливку целесообразно для гомогенизации отжечь примерно при 1100oС в течение приблизительно 10 часов в атмосфере аргона и охладить до комнатной температуры. После этого удаляют линейную корку и слой окалины, снимая, например, поверхностный слой толщиной ок.1 мм механическим или химическим способом. Отливку, очищенную от окалины, помещают в надлежащую капсулу из мягкой углеродистой стали и сваривают последнюю герметичным образом. Затем помещенную в капсулу отливку подвергают изостатическому горячему прессованию при температуре 120oС в течение 3 часов при давлении 120 Па.

Отжиг сплава следует в зависимости от химического состава производить при температуре 1000-1100oC в течение не менее полчаса и не более 30 часов. Это же относится и к изостатическому горячему прессованию, которое целесообразно производить при температурах в диапазоне 1200-1300oC и давлении 100-150 МПа в течение не менее 1 часа и не более 5 часов.

Затем следует одно- или многократная изотермическая горячая обработка давлением той части оттожженной и изостатически горячепрессованной отливки, которая соответствует хвостовику 2 и бандажной пластине 3 с образованием материала мелкозернистой структуры, и термообработка по крайней мере той части отожженной и изостатически горячепрессованной отливки, которая соответствует перу 1 перед изотермической обработкой или после нее с образованием материала крупнозернистой структуры.

При этом можно с успехом пойти по двум путям. Пойдя по первому пути, подвергают термообработке отожженную и изостатически горячепрессованную отливку перед изотермической горячей обработкой давлением с образованием материала крупнозернистой структуры, тогда как при выборе второго пути ту часть отожженной и изостатически горячепрессованной отливки, которая содержит перо турбинной лопатки, подвергают термообработке после изотермической горячей обработки давлением с образованием материала крупнозернистой структуры. Оказалось целесообразным перед изотермической горячей обработкой давлением подогреть отожженную и изостатически горячепрессованную отливку со скоростью 10-50oC в минуту до температуры, необходимой для горячей обработки давлением.

Пойдя по первому пути, нагревают отливку до температуры

1200-1400oС и в зависимости от температуры нагрева и химического состава сплава подвергают термообработке в течение 0,5-25 часов. При охлаждении можно производить термообработку в течение

дальнейших 1-5 часов. После термообработки отливка обладает крупнозернистой структурой и строением, приводящим к высокой прочности на растяжение и к высокой длительной прочности. Прошедшую

термообработку отливку нагревают до 1100oС и выдерживают при этой температуре. Затем изотермически выковывают хвостовик 2 и/или бандажную пластину 3 при 1100oС. Применяемым

инструментом является ковочный боек из молибденового сплава марки ТZM следующего состава:

Титан 0,5 по массе

Цирконий 0,1% "

Углерод 0,02% "

Молибден Остальное

Предел текучести выковываемого материала составляет ок. 260 МПа при 1100oС. Ковка осуществляется путем высадки при степени высадки ε 1,3, причем

где h0 первоначальная высота изделия,

h высота изделия после обработки давлением.

Линейная скорость деформации (скорость ползуна в ковочном прессе) составляет в начале процесса ковки 0,1 мм/с. Первоначальное давление в прессе ок. 300 МПа.

В зависимости от

химического состава сплава горячую обработку давлением можно производить при температуре в диапазоне 1050-1200oС со скоростью деформирования 5•10-5- 10-2c-1 до степени высадки ε 1,6. При этом целесообразно получаемые путем горячей обработки давлением части, т.е. хвостовик 2 лопатки и (если таковая имеется) бандажную пластину 3, высаживать

в ковочном прессе сначала по крайней мере в двух направлениях поперек продольной оси турбинной лопатки, а потом окончательно отковывать до конечной формы. Окончательно откованные части имеют

мелкозернистую структуру повышенной пластичности по сравнению с материалом пера лопатки. У турбинной лопатки, изготовленной вышеописанным образом, прочность на растяжение и пластичность материала в

пере 1 составляет 390 МПа и 0,3% соответственно, а в хвостовике 2 или в бандажной пластине 3 370 МПа и 1,3%

Пойдя по второму пути, отливку нагревают например, со скоростью нагрева 10-50oC в минуту до 1100oC и выдерживают при этой температуре. Затем изотермически выковывают хвостовик 2 и/или бандажную пластину 3 при температуре 1100oС в соответствии с

ранее описанным способом. Окончательно откованные части обладают тоже мелкозернистой структурой с повышенной пластичностью по сравнению с материалом, находящимся в пере 1 лопатки.

Затем при помощи индукционной катушки, помещенной вокруг пера 1 лопатки, нагревают перо до температуры 1200-1400oC и в зависимости от температуры нагрева и химического состава сплава подвергают термообработке в течение 0,5-25 часов. При охлаждении можно провести термообработку в течение дальнейших 1-5 часов. После такой термообработки перо лопатки обладает преимущественно крупнозернистой структурой и строением, приводящим к высокой прочности на растяжение и к высокой длительной прочности. У турбинной лопатки, изготовленной таким образом, прочность на растяжение и пластичность материала в пере 1 и в хвостовике 2, как и в бандажной пластине 3, имеют приблизительно такие же значения, как и в турбинной лопатке, изготовленной по ранее описанному способу.

Реферат

Сущность: способ изготовления турбинных лопаток, содержащих перо, хвостовик и, в случае необходимости, бандажную пластину осуществляют путем получения литьем заготовки по форме турбинной лопатки из сплава на основе гамма-алюминида титана с добавками в пределах 0,5-8 атомных процентов. Затем заготовку подвергают горячему изостатическому прессованию. Проводят горячую пластическую деформацию хвостовика и бандажной пластины с образованием материала с мелкозернистой структурой. Осуществляют термообработку, по меньшей мере, части литой заготовки. Термообработку ведут с помощью индукционного нагрева при температуре 1200o C-1400oC. Горячую пластическую деформацию ведут в заданном диапазоне температур и скорости деформации. Для этого возможно использовать ковочный пресс. Перед горячей пластической деформацией и термообработкой проводят гомогенизацию при заданной температуре. Горячее изостатическое прессование осуществляют при заданном давлении в определенном температурном диапазоне. 1 с.п. 8 з.п. ф-лы, 2 ил.

Формула

Комментарии