Способ получения металлического лития и установка для его осуществления - RU2741723C2

Код документа: RU2741723C2

Чертежи

Описание

Как известно в промышленных масштабах литий производят способом, основанным на электролизе эвтектической смеси хлоридов лития и калия в специальных электролизёрах [1- 3]. При этом на катоде выделяется металлический литий, который удаляется из электролизёра, а на аноде выделяется хлор, который отсасывается из электролизёра в виде хлор-воздушной смеси, направляемой на абсорбционную очистку от хлора. Абсорбция хлора проводится, как правило, щелочными растворами: раствором гидроксида лития, карбонатной пульпой, раствором гидроксида натрия.

Для реализации способа получения металлического лития электролизом эвтектики предложены конструкции разнообразных электролизёров [4 – 7].

Известен электролизёр для получения щелочных металлов, в частности натрия, который может быть использован и для получения металлического лития. Электролизёр состоит из герметичного корпуса, футерованного изнутри керамическим кирпичом, цилиндрического графитового анода и стального катода, окружающего анод. Катодная и анодная области электролизёра разделены пористой стальной диафрагмой, предотвращающей взаимодействие образующихся в процессе электролиза газообразного хлора и щелочного металла [8]. При этом диафрагма может иметь сложную многослойную структуру [9]. Образующийся при этом на катоде литий, поднимаясь по катоду, и всплывая в электролите, попадает под кольцевой лоток, где собирается и под действием гидростатического давления поступает в сборник, заполненный инертным газом. Хлор, образующийся на аноде собирается под колпаком, окружающим анод сверху, откуда удаляется по трубопроводу.

Недостатком данной конструкции является тот факт, что стальная диафрагма может выступать как биполярный электрод, в следствие чего на её поверхностях может начаться процесс выделения лития в анодной области и хлора в катодной области. Это явление приводит к снижению выхода по току, а в некоторых случаях, к замыканию диафрагмы и анода выделившимся литием.

Известны конструкции электролизёров [10,11] использующие в качестве диафрагмы разделяющей катодную и анодную области керамические катионпроводящие мембраны, имеющие Li+-ионную проводимость, так называемые твёрдые электролиты. В таких электролизёрах катодом обычно является стальная сетка, плотно прилегающая к мембране со стороны катодной области. Расплав смеси солей подаётся только в анодную область, при этом в катодной области накапливается выделяющийся в процессе электролиза литий. В таких электролизёрах достигается самый высокий выход по току вследствие высокой степени селективности керамической мембраны и надёжного разделения лития и газообразного хлора. Недостатком таких устройств является высокая стоимость и сложность изготовления керамических мембран с Li+-ионной проводимостью, геометрические размеры мембран, не позволяющие организовать промышленное производство Li в таких устройствах, а также более высокие энергозатраты, в следствие более высокого, по сравнению с расплавленным электролитом, электросопротивления керамики.

Другим вариантом [12] электролизёра для получения металлического лития является электролизёр, состоящий из герметичного стального охлаждаемого корпуса, в верхней крышке которого расположены аноды прямоугольного сечения, между которыми находятся катоды, приваренные ко дну электролизной ванны и имеющие наклонную верхнюю кромку. Дно электролизёра выполняет функцию токоподвода. Над катодами, параллельно верхней кромке под уровнем электролита, установлены сборные лотки, объединённые в общую систему, имеющую выходной патрубок, по которому литий из электролизёра под действием гидростатического давления поступает в сборник с защитной газовой средой (Ar). Хлор, образующийся в процессе электролиза удаляется через газоходы, расположенные с боков электролизёра с прососом воздуха над уровнем электролита.

Недостатками данной конструкции является то, что под лоток для сбора и транспортировки лития внутри корпуса, кроме продуктивного лития и водорода, образующегося на катоде вследствие наличия остаточного содержания воды в поступающем в эвтектику хлориде лития, попадает заметное количество хлора, что может привести к образованию взрывоопасной смеси в сборнике. Кроме того, в результате взаимодействия лития с газообразным хлором в сборнике может образовываться хлорид лития, вследствие чего снижается выход по току, а также происходит попадание хлорида лития в изложницу, что ведёт к ухудшению качества товарного лития.

Известны так же электролизёры, использующие различные варианты перекачивания образовавшегося лития вместе с электролитом в специальные сепараторы где литий отделяется от электролита, а электролит возвращается в электролизёр [5,7,13]. Недостатком таких устройств является то, что вращающиеся узлы и детали конструкции подвержены действию агрессивных сред внутри электролизёра: расплав солей при температуре 400 - 450°С, горячая агрессивная газовая среда (Cl при температуре 300-450°С), что приводит к быстрому выходу их из строя.

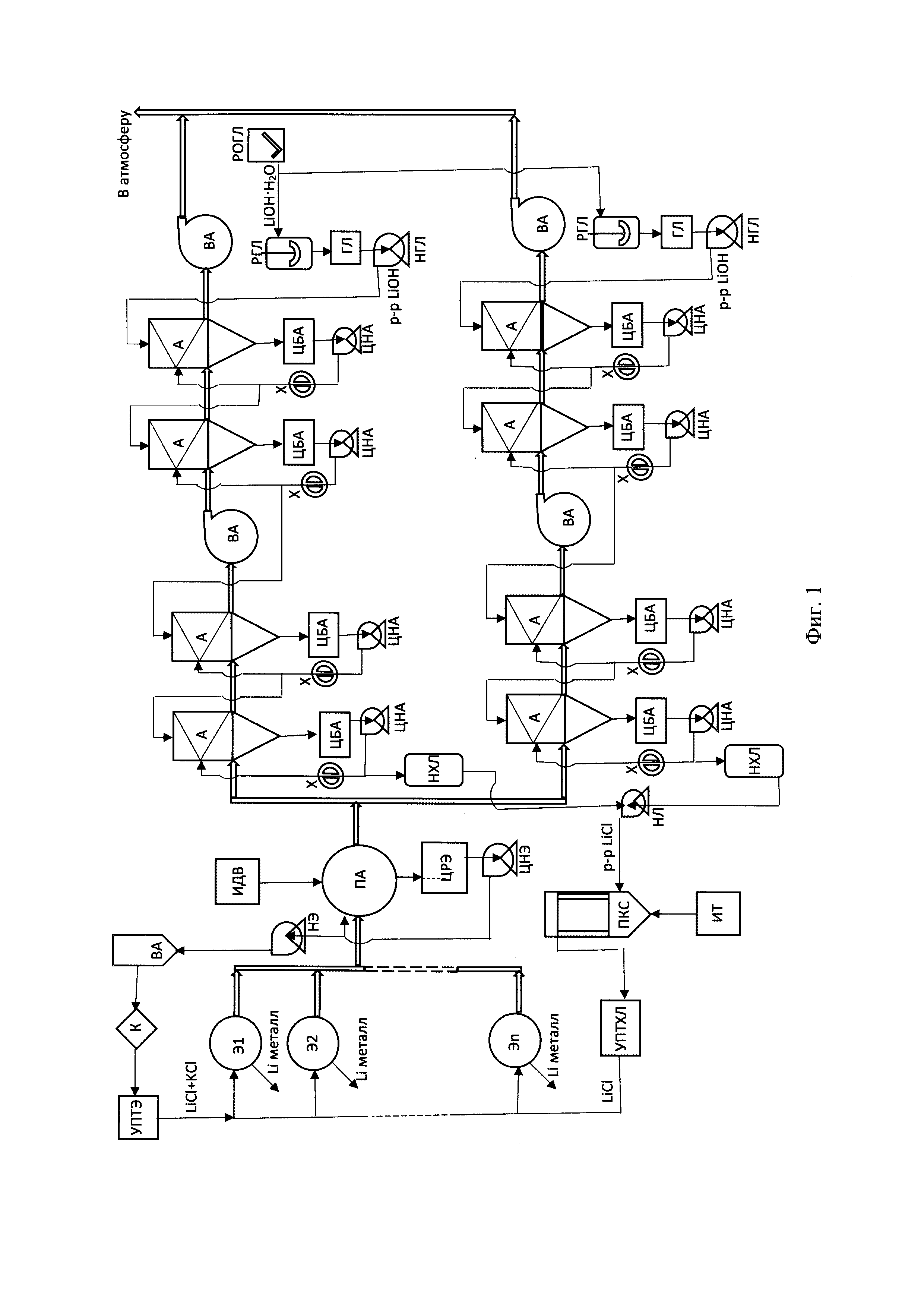

Известен способ получения металлического лития и установка для его осуществления, с утилизацией хлора в виде хлорида лития реализованные при промышленном производстве лития электролизом расплава эвтектики хлорида лития и хлорида калия. Схема действующего литиевого производства [14] приведена на фиг.1.

Технологическая цепочка состоит из серии бездиафрагменных электролизёров (Э1…Эn) в которых проводится высокотемпературный электролиз эвтектического расплава смеси солей LiCl и KCl. В свою очередь электролизёры [15] содержат металлический корпус, катоды и аноды, образующие электродную группу, устройство для загрузки хлорида лития и систему удаления анодных газов. Корпус электролизёра выполнен в форме перевёрнутого усечённого конуса, оснащённого снаружи цельным коробом, оборудованным системой прокачки с регулируемым расходом воздуха для охлаждения корпуса электролизёра, являющимся одновременно аварийным сборником расплава электролита. Электродная группа смещена от оси конического корпуса электролизёра к его задней части для организации результирующего направления вектора циркуляции на поверхности электролита к передней части электролизёра. Это сделано для того, чтобы всплывающий на поверхность электролита литий, направлялся потоком электролита к передней части электролизёра и там накапливался до момента его съёма. Удаление хлора происходит через боковые газоходы, с прососом воздуха над поверхностью электролита. Образующийся на катоде металлический литий, всплывает на поверхность электролита, откуда он удаляется вручную перфорированными ложками. Для поддержания эвтектического состава расплава смеси солей в анодную область, по мере необходимости, подаётся соответствующее количество осушенного хлорида лития. Выделяющийся на аноде хлор удаляется из электролизёра вместе с просасываемым над поверхностью электролита воздухом. Образующиеся при этом потоки хлорвоздушной смеси на отдельных электролизёрах направляются в газовый коллектор, где они объединяются, и объединённый поток хлорвоздушной смеси направляется в полый абсорбер (ПА) с уравнивающим шибером на входе для очистки газового потока от пыли и возгонов солей LiCl и KCl. В качестве абсорбента используется деминерализованная вода, поступающая в абсорбер из имеющегося источника (ИДВ). Абсорбция возгонов солей проводится в проточно-циркуляционном режиме, для чего образующийся раствор солей LiCl и KCl из абсорбера поступает в бак циркуляционного раствора уловленной эвтектики (ЦРЭ), а из него с помощью циркуляционного насоса раствора эвтектики (ЦНЭ) подаётся вновь на абсорбцию хлора в полый абсорбер. При этом происходит рост концентрации солей LiCl и KCl в циркуляционном растворе эвтектики и, определённая его часть, с помощью насоса для вывода раствора эвтектики (НЭ) передаётся на переработку, а выводимый раствор компенсируется подачей в абсорбер эквивалентного количества деминерализованной воды из источника. Выведенный раствор эвтектики концентрируется в выпарном аппарате (ВА) и направляется в кристаллизатор (К), после чего кристаллы солей LiCl и KCl отделяются и через узел приёма, сушки и транспортировки сухой эвтектики (УПСЭ), загружаются в электролизёры вместе со свежими порциями LiCl подаваемыми на электролиз из узла приёма и транспортировки безводного хлорида лития (УПТХЛ).

Очищенный таким образом от пыли и возгонов эвтектики поток хлор воздушной смеси направляется на ступенчатую очистку от хлора. Очистка от хлора производится в двух параллельных цепочках. Каждая цепочка состоит из четырёх отдельных, последовательно соединённых ступеней. Каждая ступень представляет собой абсорбер со слоем насадки(А). Абсорбер конструктивно представляет собой циклонно-пенный аппарат с шаровой насадкой. Хлорвоздушную смесь подают в нижнюю (циклонно-пенную) часть аппарата, где хлор-воздушная смесь контактирует с абсорбирующим раствором в слое динамической пены, создаваемой в центральной трубе циклонно-пенной части. Далее хлорвоздушная смесь в верхней части аппарата контактирует со слоем шаровой насадки, орошаемой абсорбирующей жидкостью. Абсорбер работает в проточно-циркуляционном режиме. В качестве абсорбента хлора используется щелочной раствор гидроксида лития. Образующийся при этом раствор хлорида лития сливается в циркуляционный бак абсорбента (ЦБА), а из него с помощью циркуляционного насоса абсорбента (ЦНА) через холодильник (Х) подаётся вновь в абсорбер на орошение насадки. Часть раствора хлорида лития передаётся на предыдущую ступень абсорбции. При этом, раствор из первой ступени абсорбции выводится в бак накопитель раствора хлорида лития (НХЛ), а на абсорбцию в последнюю ступень очистки подаётся эквивалентное количество свежего раствора гидроксида лития, приготовленного на узле приготовления и транспортировки раствора гидроксида лития, который состоит из растаривателя, опрокидывателя (РОГЛ), реактора с мешалкой для растворения моногидрата гидроксида лития (РГЛ), бака накопителя концентрированного раствора гидроксида лития (ГЛ) и насоса для перекачки концентрированного раствора гидроксида лития (НГЛ).

Полученный в результате ступенчатой сорбции раствор хлорида лития, выведенный с первой ступени абсорбции, очищается от образующихся при абсорбции оксихлоридов лития с использованием железо никелевого катализатора и подаётся насосом для перекачки раствора хлорида лития (НЛ) в печь кипящего слоя (ПКС), имеющую необходимый источник теплоносителя (ИТ), где происходит сушка хлорида лития. Высушенный в печи кипящего слоя LiCl, через узел приёма и транспортировки безводного хлорида лития, загружается в электролизёры. Очищенный от хлора поток воздуха выбрасывается в атмосферу. Транспортировка хлорвоздушного потока через систему абсорбционной очистки обеспечивается вентагрегатами (ВА).

По своей технической сущности и достигаемому результату этот способ получения металлического лития и установка для его реализации являются наиболее близкими к заявляемому объекту.

Данные способ получения металлического лития и установка для его осуществления имеют ряд недостатков, а именно:

- при электролизе эвтектики LiCl – KCl, ввиду симметрии (фиг.2) электродной группы относительно центральной продольной вертикальной плоскости электролизёра у стенки электролизёра в задней его части образуется зона, где циркуляционные потоки с поверхности электролита уходят ко дну электролизёра. В этой области происходит накопление выделяющегося лития, что может привести при накоплении большого количества лития к попаданию его в пространство между анодами, взаимодействию с газообразным хлором, и материалом анодов, горению лития и разрушению анодов. Поэтому в процессе электролиза рабочий персонал вынужден контролировать накопление лития в задней части электролизёра и удалять его оттуда вручную;

- несовершенство системы удаления хлора из зоны электролиза приводит к тому, что выделяющийся на анодах газообразный хлор проходит над большей частью поверхности электролита на которой находится выделившийся литий и взаимодействует с литием, снижая его выход. Кроме того, подсасываемый и проходящий над поверхностью электролита воздух охлаждает электролит, что приводит к дополнительным затратам электроэнергии для обеспечения требуемой температуры электролиза;

- неизбежность ручных операций для удаления лития из разных участков поверхности электролита (регламентированный съём лития в передней части, контроль и удаление лития с поверхности электролита в задней части электролизёра);

- использование для разложения, образующихся в процессе абсорбции оксихлоридов лития железоникилевого катализатора сложного состава, добавляемого в абсорбент. Процесс рекуперации катализатора является сложным и затратным, и приводит к большим потерям, как самого катализатора, так и выводимого с ним хлорида лития;

- использование для производства металлического лития сырьевого источника лития только в виде гидроксида лития, так как в случае перехода на другой вид литиеносного сырья (хлорид лития, карбонат лития) требуется перестройка и реконструкция технологической цепочки, что неизбежно приводит к дополнительным затратам и снижению экономических показателей производства;

- неизбежность вывода из работы всей серии электролизёров при выходе из строя системы улавливания (абсорбции) хлора, которая обеспечивает утилизацию хлора, отводимого одновременно от всех электролизёров серии.

Предлагаемый способ получения металлического лития и установка для его осуществления сохраняют все преимущества прототипа и устраняют его основные недостатки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Технический результат, позволяющий устранить указанные недостатки достигается следующими решениями:

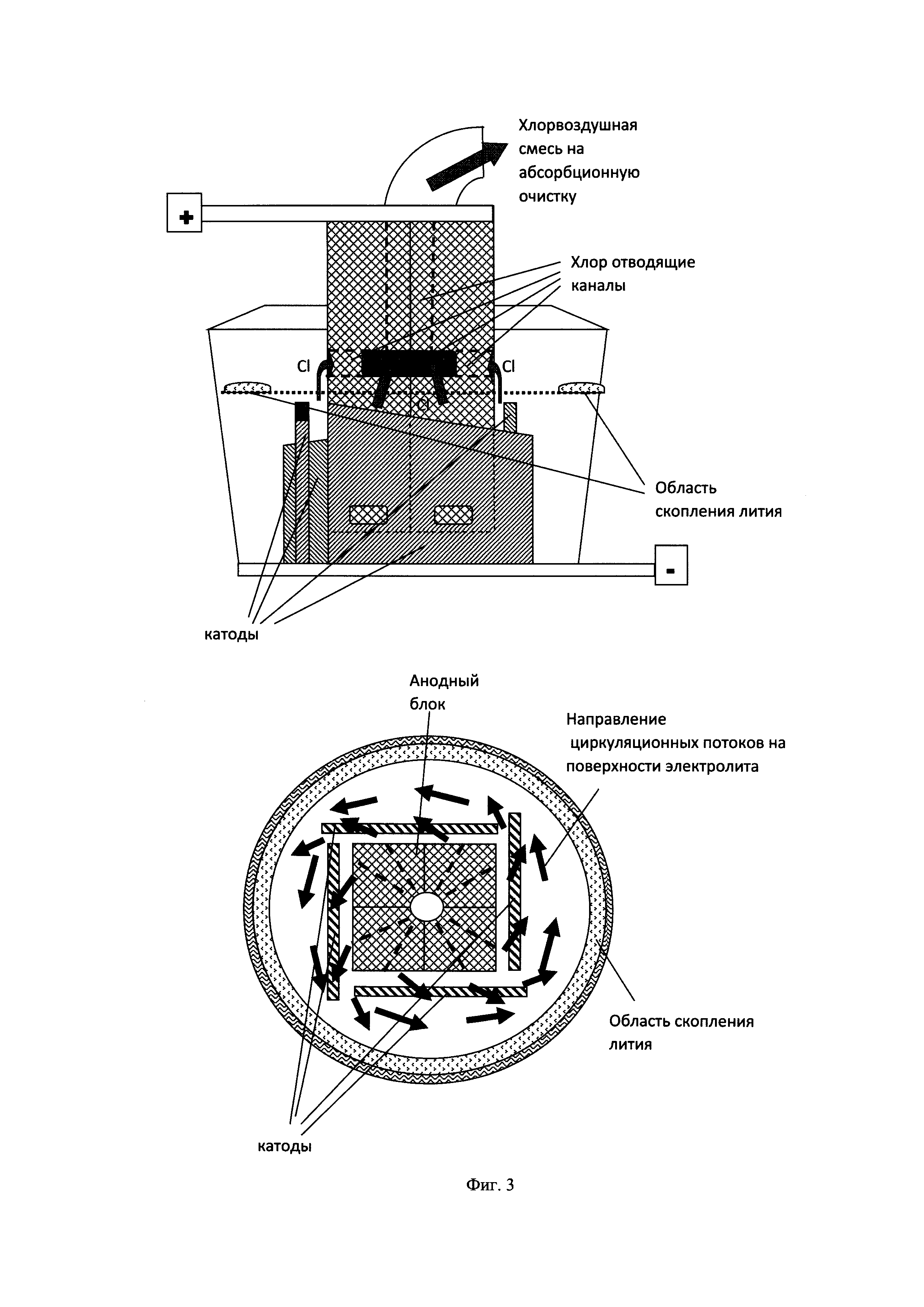

1. Ведением электролиза в бездиафрагменных электролизёрах в режиме регулярной циркуляции расплава эвтектики, исключающей образование застойных зон на поверхности расплава электролита с неконтролируемым накоплением в них металлического лития, которая обеспечивается (фиг.3, фиг.4) путём постоянного направленного движения через расплав эвтектики газообразного анодного хлора, достигаемого формой, расположением анодов и катодов и количеством катодов.

2. Удалением анодного хлора из зоны электролиза через проложенные в теле анодного блока каналы (фиг.3, фиг.4).

3. Очисткой хлорвоздушного потока от частиц выносимой из электролизёра эвтектики путём противоточного контакта с распылом обессоленной воды в многоярусном полом скруббере, с получением водного раствора солей LiCl+KCl, обезвоживанием раствора, и, после корректировки состава, возвращением солей на электролиз.

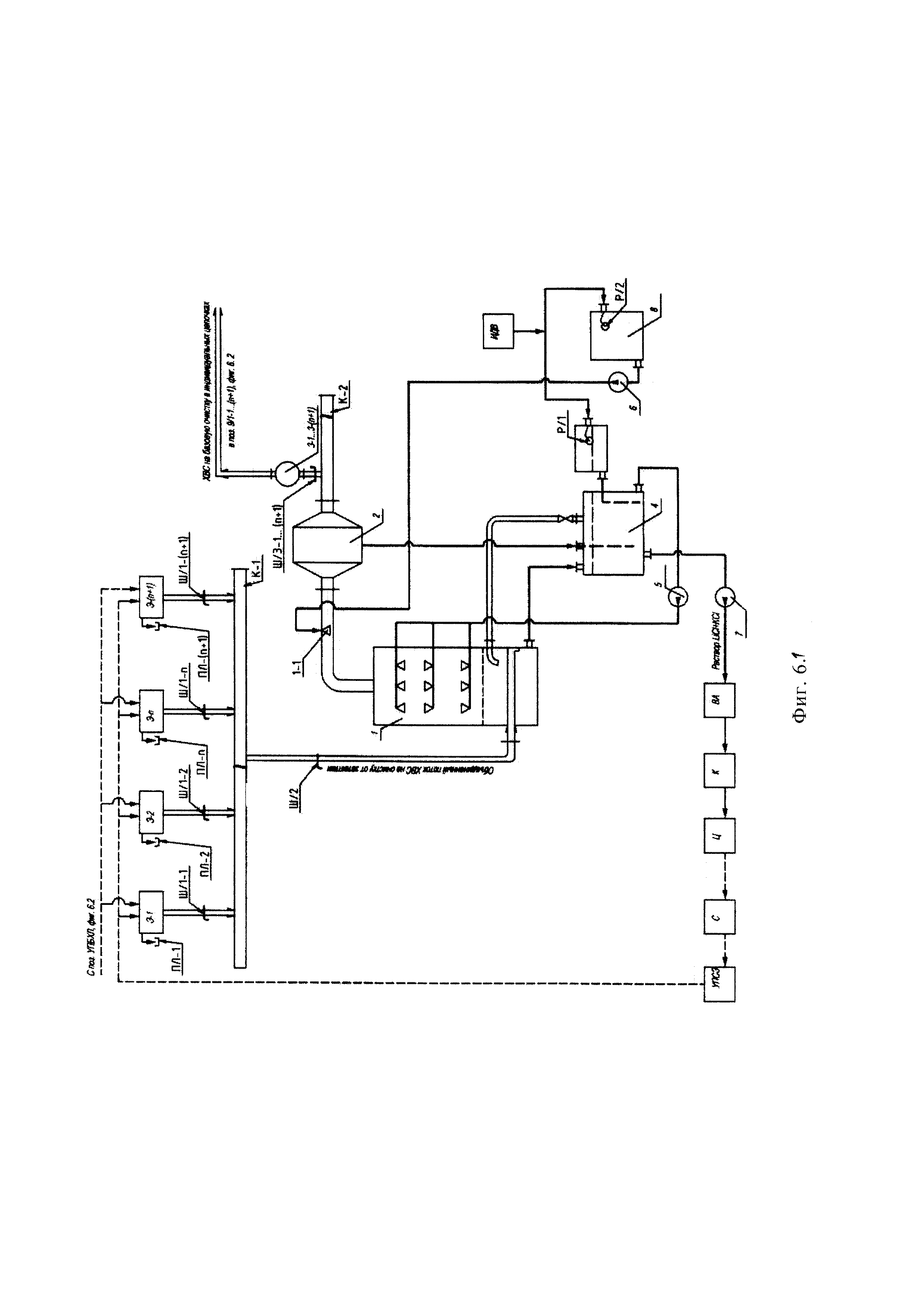

4. Делением (фиг.5) очищенного от эвтектики хлорвоздушного потока посредством коллектора и запорно-регулирующих шиберов на равные независимые индивидуальные потоки в количестве равном количеству электролизёров в рабочем каскаде и направлением каждого из потоков в индивидуальную газоочистительную цепочку на операцию базовой очистки от хлора путём двухступенчатой абсорбции в противоточно-циркуляционном режиме в тарельчатых абсорберах с последующим объединением прошедших базовую очистку от хлора индивидуальных потоков и подачей объединённого потока на санитарную обработку в полый скруббер с многоярусным орошением, с использованием в качестве орошающих абсорбентов растворов LiOH или NaOH [16] или (NH2)2CO или водной пульпы Li2CO3, применяемых, после прохождения стадии санитарной обработки объединённого газового потока, в качестве абсорбентов на операции базовой очистки в индивидуальных газоочистительных цепочках.

5. Использованием для подпитки эвтектики в бездиафрагменных электролизёрах безводного хлорида лития получаемого обезвоживанием раствора хлорида лития, образующегося в качестве конечного продукта абсорбции хлора на первых ступенях индивидуальных газоочистительных цепочек базовой очистки хлорвоздушных потоков, использующих в качестве щелочного абсорбента водный раствор гидроксида лития в присутствии карбамида, исходя из мольного отношения Cl2 : LiOH : (NH2)2CO = 1:1:1/3, или водной пульпы карбоната лития в присутствии карбамида, исходя из мольного отношения Cl2 : Li2CO3 : (NH2)2CO = 1:1:1/3, при подаче потока исходного водного раствора LiOH или водной пульпы Li2CO3 в объёме необходимом для полного удаления анодного хлора, в начале в качестве абсорбента на санитарную обработку прошедшего базовую очистку от хлора объединённого газового потока хлорвоздушной смеси, а затем, в качестве абсорбента на операции базовой очистки, предварительно разделив поток водного раствора LiOH или водной пульпы Li2CO3 равномерно по индивидуальным газоочистительным цепочкам.

6. Использованием для подпитки эвтектики в бездиафрагменных электролизёрах безводного товарного хлорида лития или безводного хлорида лития, получаемого обезвоживанием хлорида лития моногидрата, производимого из литиеносных природных рассолов по патенту RU № 2659968, а для очистки хлорвоздушных потоков в качестве исходного абсорбента применяют водный раствор NaOH, концентрацией 270 – 280 кг/м3, или водный раствор карбамида концентрацией 30 – 35 кг/м3, получая в качестве конечных продуктов абсорбции хлора соответственно раствор гипохлорита натрия с содержанием активного хлора 180 – 190 кг/м3 или водный раствор соляной кислоты концентрацией 115 – 125 кг/м3, при этом исходный водный раствор NaOH или исходный водный раствор карбамида в объёмах, необходимых для полного улавливания анодного хлора подают вначале в качестве абсорбента на санитарную обработку прошедшего базовую очистку от хлора объединённого потока хлорвоздушной смеси в полый скруббер с многоярусным орошением, а после санитарной обработки используют в качестве абсорбентов на операции базовой очистки от хлора, предварительно распределив водный раствор NaOH или исходный водный раствор карбамида равномерно по индивидуальным газоочистным цепочкам.

7. Ведением подпитки эвтектики в бездиафрагменных электролизёрах безводным хлоридом лития, получаемым смешением безводного товарного хлорида лития или безводного хлорида лития полученного из литиеносных природных рассолов по патенту RU № 2659968 с безводным хлоридом лития полученным из заданной массовой доли анодного хлора, путём сушки раствора LiCl, образующегося в качестве конечного продукта абсорбции хлора на первых ступенях соответствующего количеств индивидуальных газоочистных цепочек базовой абсорбции индивидуальных хлорвоздушных потоков при использовании в качестве щелочного абсорбента подаваемого на вторые ступени абсорбции этих цепочек водного раствора гидроксида лития в присутствии карбамида, исходя из мольного отношения Cl2 : LiOH : (NH2)2CO = 1:1:1/3, или водной пульпы карбоната лития в присутствии карбамида, исходя из мольного отношения Cl2 : Li2CO3 : (NH2)2CO = 1:1:1/3, а остальную часть анодного хлора улавливают на других индивидуальных газоочистных цепочках базовой абсорбции хлора путём подачи в заданное количество этих цепочек водного раствора карбамида концентрацией 30 – 35 кг/м3, с получением на них водного раствора соляной кислоты концентрацией 115- 125 кг/м3 и путём подачи в остальные инивидуальные газоочистные цепочки базовой абсорбции хлора, водного раствора NaOH для получения на этих цепочках раствора гипохлорита натрия с содержанием активного хлора 180 – 190 кг/м3, при этом ведением санитарной обработки объединённого после базовой абсорбционной очистки потока хлорвоздушной смечи в полом скруббере с многоярусным орошением исходным водным раствором NaOH концентрацией 270 – 280 кг/м3 в режиме циркуляции с отбором после санитарной обработки части абсорбционного раствора в объёме, необходимом для подачи на вторые ступени абсорбции индивидуальных газоочистных цепочек базовой абсорбции, используемых для получения в них в качестве конечного продукта абсорбции хлора раствора гипохлорита натрия с содержанием активного хлора 180 – 190 кг/м3, компенсируя отбираемые после санитарной обработки количества абсорбента добавлением в абсорбер санитарной обработки эквивалентного количества раствора NaOH концентрацией 270 – 280 кг/м3.

8. Установкой дополнительного резервного электролизёра на n штук электролизёров, туманоуловителя, соединённого посредством газохода своим входным патрубком с выходным патрубком полого скруббера очистки объединённого после электролизёров потока хлорвоздушной смеси от возгонов эвтектики и имеющего слив образующегося конденсата через трубопровод в бак циркуляционного раствора эвтектики, бака деминерализованной воды, соединённого посредством трубопроводов с источником деминерализованной воды напрямую и, через насос для подачи деминерализованной воды, с центробежной промывочной форсункой, установленной в газоходе межу полым скруббером для очистки хлорвоздушного поток от возгонов эвтектики и туманоуловителем.

9. Установкой распределительного газового коллектора очищенного от возгонов эвтектики объединённого после электролизёров потока хлорвоздушной смеси, соединённого газоходом с выходным газовым патрубком туманоуловителя и имеющего n + 1 выходных патрубков.

10. Установкой вентагрегатов для транспортировки индивидуальных потоков очищенного от возгонов эвтектики потока в количестве n + 1 штук, соединённых посредством газоходов своими всасывающими патрубками через запорно-регулирующие шиберы с соответствующими выходными патрубками распределительного коллектора.

11. Установкой двух ступенчатых цепочек базовой очистки индивидуальных потоков хлорвоздушной смеси от хлора в количестве n + 1 цепочек, каждая из которых состоит из тарельчатого абсорбера первой ступени очистки, соединённого посредством газохода своим входным газовым патрубком через запорно-регулировочный шибер с выходным патрубком соответствующего вентагрегата для транспортировки индивидуального потока очищенной от эвтектики хлорвоздушной смеси, а выходным газовым патрубком с входным газовым патрубком тарельчатого абсорбера второй ступени очистки, вентагрегатов количестве n + 1 штук для транспортировки индивидуальных воздушных потоков после базовой очистки от хлора индивидуальных потоков хлорвоздушной смеси, соединённых посредством газоходов своими всасывающими патрубками с выходными газовыми патрубками тарельчатых абсорберов вторых ступеней цепочек базовой очистки индивидуальных потоков хлорвоздушной смеси от хлора, газового коллектора объединяющего индивидуальные воздушные потоки после базовой очистки от хлора, соединённого посредством газоходов своими входными патрубками через запорно-регулировочные шиберы с соответствующими выходными газовыми патрубками вентагрегатов для транспортировки индивидуальных воздушных потоков после базовой очистки от хлора индивидуальных потоков хлорвоздушной смеси, полого скруббера санитарной щелочной обработки объединённого воздушного потока, соединённого своим входным газовым патрубком с выходом газового коллектора объединяющего индивидуальные хлорвоздушные потоки после базовой очистки от хлора, туманоуловителя щелочной дисперсии, соединённого посредством газохода своим входным патрубком с выходным газовым патрубком полого скруббера для санитарной щелочной обработки объединённого воздушного потока, а выходным патрубком через запорно-регулировочные шиберы с всасывающими патрубками рабочего и резервного вентагрегатов для удаления воздушного потока после щелочной санитарной обработки, соединёнными посредством газоходов своими выходными патрубками через выбросную трубу с атмосферой, бака абсорбента полого скруббера для щелочной санитарной обработки объединённого воздушного потока, сливной патрубок которого связан посредством трубопроводов напрямую со сливом туманоуловителя щелочной дисперсии, а через насосы и запорно-регулировочную арматуру с системой распылительных форсунок, дозировочного бака раствора гидроксида натрия, связанного посредством трубопроводов через насос, гидроаккумулятор, запорно-регулировочную арматуру и регуляторы уровня с циркуляционными баками абсорбента вторых ступеней цепочек базовой очистки индивидуальных потоков хлорвоздушной смеси от хлора, посредством трубопроводов и запорно-регулировочной арматуры с ёмкостью для приготовления литийсодержащего щелочного абсорбента, а через него с баком абсорбента полого скруббера щелочной санитарной обработки объединённого воздушного потока и баком для приготовления рабочего раствора гидроксида натрия, реактора с мешалкой для растворения карбамида в комплексе с опрокидывателем и растаривателем, соединённого через насос с расходным баком концентрированного раствора карбамида, ёмкости для приготовления рабочего раствора карбамида, соединённой посредством трубопроводов и запорно-регулировочной арматуры с баком для приготовления исходного абсорбента, а через насос с баком абсорбента полого скруббера щелочной санитарной обработки объединённого воздушного потока и ёмкостью для приготовления литий содержащего щелочного абсорбента, источника пресной воды, соединённого посредством трубопровода и запорно-регулировочной арматуры с баком для приготовления исходного абсорбента, баком для приготовления рабочего раствора гидроксида натрия, с реактором с мешалкой для растворения карбамида, с реактором с мешалкой для растворения гидроксида лития в комплексе с опрокидывателем и растаривателем, с реактором с мешалкой для растворения гидроксида натрия в комплексе с опрокидывателем и растаривателем, с реактором с мешалкой для приготовления пульпы карбоната лития в комплексе с опрокидывателем и растаривателем, бака накопителя раствора гипохлорита натрия, связанного посредством трубопроводов и запорно-регулировочной арматуры через насос и холодильник для охлаждения раствора гипохлорита натрия с узлом выдачи потребителю раствора гипохлорита натрия, посредством трубопроводов, запорно-регулировочной арматуры и газоходов с баком накопителем соляной кислоты, баком накопителем раствора хлорида лития, посредством трубопроводов и запорно-регулировочной арматуры через гидрозатворы с выходными патрубками абсорбента тарельчатых абсорберов первых ступеней цепочек базовой очистки индивидуальных потоков хлорвоздушной смеси от хлора, посредством трубопроводов через запорно-регулирующую арматуру с циркуляционными баками тарельчатых абсорберов первых и вторых ступеней цепочек базовой очистки индивидуальных потоков хлорвоздушной смеси от хлора, связанных газоходами между собой и участками газоходов соединяющими тарельчатые абсорберы первой и второй ступеней в каждой из цепочек базовой очистки индивидуальных потоков хлорвоздушной смеси от хлора, напрямую посредством трубопроводов, а также посредством газоходов с участками газоходов хлорвоздушной смеси, соединяющими тарельчатые абсорберы первой и второй ступеней в каждой из цепочек базовой очистки индивидуальных потоков хлорвоздушной смеси от хлора.

12. Наличием устройства охлаждения и циркуляции хладагента, соединённого посредством трубопроводов с холодильниками абсорбента первых и вторых ступеней цепочек базовой очистки индивидуальных потоков хлорвоздушной смеси от хлора и холодильником для охлаждения раствора гипохлорита натрия, узла выдачи потребителю раствора соляной кислоты, соединённого посредством трубопровода и запорно-регулировочной арматуры с баком накопителем раствора соляной кислоты, бака накопителя концентрированного раствора гидроксида лития, соединённого посредством трубопровода и запорно-регулировочной арматуры с ёмкостью для приготовления литийсодержащего щелочного абсорбента, а через насос с баком для приготовления исходного абсорбента, бака накопителя концентрированного раствора гидроксида натрия, соединённого посредством трубопровода и запорно-регулировочной арматуры с реактором с мешалкой для приготовления раствора гидроксида натрия, а через насос с баком для приготовления рабочего раствора гидроксида натрия, бака накопителя пульпы карбоната лития, соединённого посредством трубопровода и запорно-регулировочной арматуры с реактором с мешалкой для приготовления пульпы карбоната лития, а через насос с баком для приготовления исходного абсорбента.

13. Расположением электродной группы в электролизёрах по центру электролизёров и выполнением её из одного анодного блока, имеющего форму прямоугольного параллелепипеда и размещением вокруг него катодов, приваренных ко дну электролизёра, при этом анодный блок имеет в верхней части вдоль оси анода соединённый с хлорным газоходом продольный канал, имеющий выходы из блока на его четыре боковые поверхности выше уровня электролита в электролизёре для удаления выделяющегося в процессе электролиза хлора, а катоды либо представляют собой стальные листы в форме прямоугольной трапеции, приваренные ко дну электролизёра по стороне перпендикулярной основаниям трапеции вдоль боковых поверхностей анода таким образом, чтобы торец катода соответствующий длинному основанию трапеции находился в одной плоскости с боковой поверхностью анода, перпендикулярной плоскости катода, причём длина катода соответствующая стороне приваренной ко дну электролизёра больше поперечного размера анодного блока, и катоды расположены таким образом, чтобы торец катода соответствующий длинному основанию трапеции располагался у торца соседнего катода соответствующего короткому основанию трапеции, либо катоды изготовлены из стальных пластин приваренных ко дну электролизёра таким образом, чтобы они в совокупности по конфигурации представляли собой полый усечённый прямоугольный параллелепипед, при этом расстояния между боковыми поверхностями анода и катодами одинаковы по всему периметру анода, а в нижней части катодных пластинах выполнены отверстия для обеспечения циркуляции электролита через межэлектродное пространство.

Преимущества предлагаемых решений по сравнению со способом и установкой прототипа состоят в следующем:

1. В исключении риска снижения производительности производства металлического лития при выходе из строя любого из элементов используемого оборудования.

2. В расширении номенклатуры сырьевых источников, пригодных для производства металлического лития.

3. В снижении себестоимости производства лития.

4. В улучшении условий труда обслуживающего персонала.

Сведения, подтверждающие возможность реализации данного изобретения на практике представлены на фигурах 1-6 и примерах.

Перечень чертежей.

Фиг. 1. Аппаратурно-технологическая схема производства металлического лития по прототипу.

Фиг. 2. Конструктивное устройство электролизёра – прототипа.

Фиг.3, фиг.4. Предлагаемое конструктивное устройство электролизёра.

Фиг.5. Схема организации производства металлического лития по предлагаемому способу.

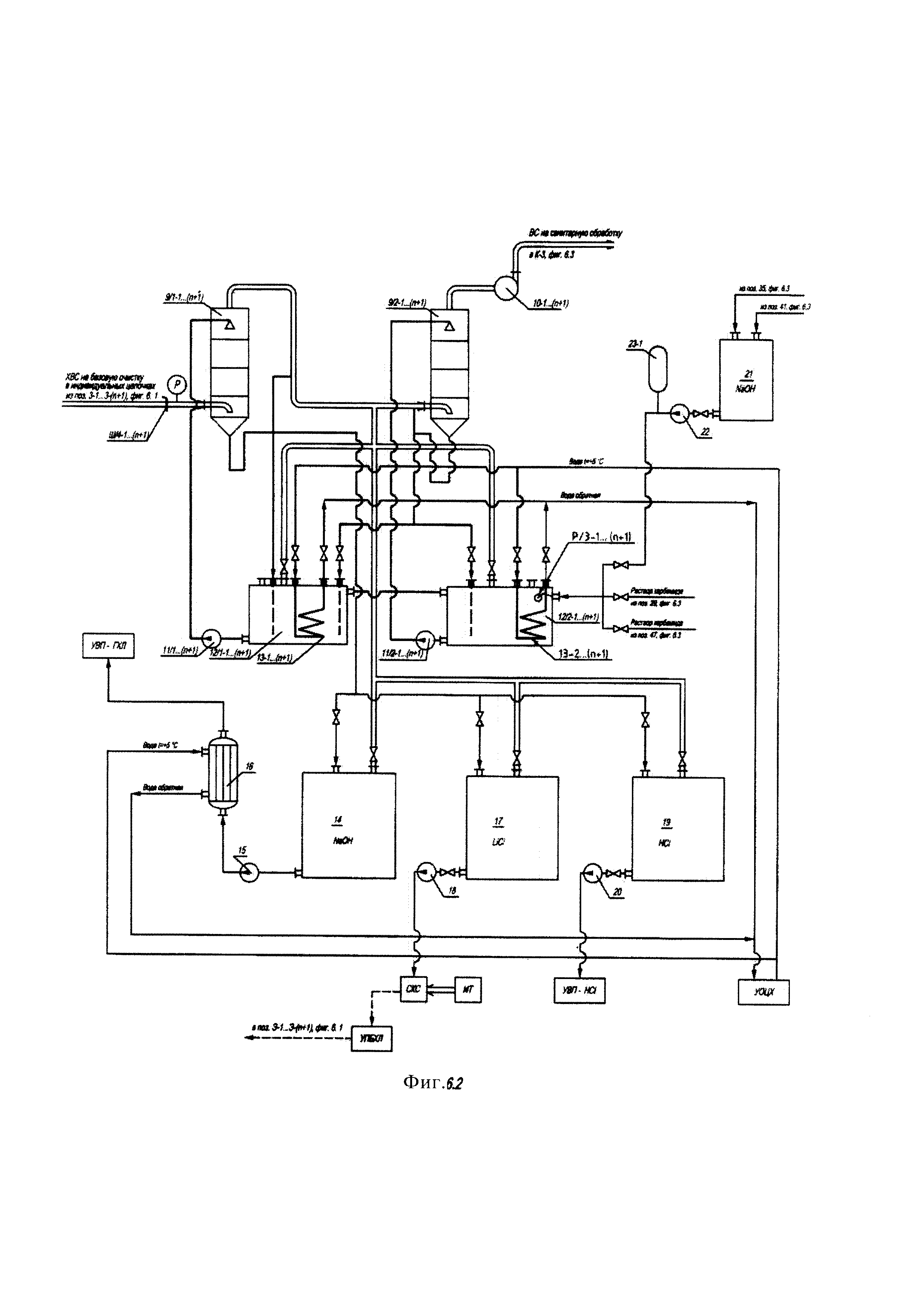

Фиг. 6-1 – фиг.6-4 Схема цепи аппаратов установки для реализации предлагаемого способа получения металлического лития.

Перечень обозначений оборудовния, представленного на фиг.1:

Э1…Эn – электролизёры;

ПА – полый абсорбер;

ИДВ – источник деминерализованной воды;

ЦРЭ – бак циркуляционного раствора уловленной эвтектики;

ЦНЭ- циркуляционный насос раствора эвтектики;

НЭ – насос для вывода раствора эвтектики;

ВПА – выпарной аппарат;

К – кристаллизатор;

УПСТЭ – узел приёма, сушки и транспортировки эвтектики;

УПТХЛ – узел приёма и транспортировки хлорида лития;

А – абсорбер – циклонно-пенный аппарат с шаровой насадкой;

ЦБА – циркуляционный бак абсорбента;

ЦНА – циркуляционный насос абсорбента;

Х – холодильник;

НХЛ – бак-накопитель раствора хлорида лития;

НЛ – насос для перекачки раствора хлорида лития;

ВА – вентагрегат;

РОГЛ – растариватель-опрокидыватель гидроксида лития;

РМ – реактор с мешалкой;

ГЛ – бак-накопитель концентрированного раствора гидроксида лития;

НГЛ – насос для перекачки концентрированного раствора гидроксида лития;

ПКС – печь кипящего слоя;

ИТ – источник теплоносителя.

Перечень обозначений на фиг. 5:

Э1, Э2…Эn+1 – электролизёры;

УУЛЭ – узел удаления возгонов эвтектики из объединённого после электролизёров хлорвоздушного потока;

1-1, 2-1…(n+1)-1 – абсорберы первой ступени базовой абсорбции хлора;

1-2, 2-2…(n+1)-2 – абсорберы второй ступени базовой абсорбции хлора;

КСО – контрольная санитарная обработка воздушного потока.

Перечень обозначений оборудования, преставленного на фиг.6:

Э-1, …Э-(n+1) – бездиафрагменные электролизёры для производства металлического лития из расплава эвтектики LiCl+KCl;

ПЛ-1…ПЛ-( n+1) – приёмники лития;

Ш/1-1…Ш/1-(n+1) – шиберы для управления расходами индивидуальных хлорвоздушных потоков, отсасываемых с электролизёров;

К-1 – коллектор, объединяющий индивидуальные хлорвоздушные потоки с электролизёров;

Ш/2 – уравнивающий шибер;

1 – полый абсорбер для очистки объединённого потока хлорвоздушной смеси от возгонов эвтектики;

1-1 – центробежная промывочная форсунка

2 – туманоуловитель;

К-2 – распределительный коллектор очищенного от возгонов эвтектики объединённого потока хлорвоздушной смеси;

Ш/3-1…(n+1) – шиберы для управления расходами индивидуальных потоков очищенной от возгонов эвтектики хлорвоздушной смеси;

3-1…3-(n+1) – вентагрегаты для транспортировки индивидуальных потоков очищенной от эвтектики хлорвоздушной смеси;

4– бак циркуляционного раствора эвтектики;

5 – циркуляционный насос раствора эвтектики;

К-3 – объединяющий коллектор индивидуальных хлорвоздушных потоков после базовой абсорбционной очистки от хлора;

6 – насос для подачи деминерализованной воды в центробежную промывочную форсунку;

7 – насос для вывода раствора эвтектики на переработку;

8 – бак деминерализованной воды;

Р/1 – регулятор уровня раствора эвтектики;

С – сушилка;

Р/2 – регулятор уровня деминерализованной воды;

ВА – выпарной аппарат;

ИДВ – источник деминерализованной воды;

К – кристаллизатор;

Ш/4-1…(n+1) – шиберы для управления расходами индивидуальных потоков хлорвоздушной смеси, поступающих на базовую абсорбционную очистку от хлора;

Ц – центрифуга;

УПСЭ – узел приёма и транспортировки сухой эвтектики;

9/1-1…(n+1) – абсорберы первой ступени цепочек базовой очистки от хлора индивидуальных потоков хлорвоздушной смеси;

9/2-1…(n+1) – абсорберы второй ступени цепочек базовой очистки от хлора индивидуальных потоков хлорвоздушной смеси;

10-1…(n+1) – вентагрегаты для транспортировки индивидуальных потоков хлорвоздушной смеси после базовой абсорбционной очистки от хлора;

11/1-1…(n+1) – циркуляционные насосы абсорбента первых ступеней цепочек базовой очистки индивидуальных потоков хлорвоздушной смеси от хлора;

11/2-1…(n+1) – циркуляционные насосы абсорбента вторых ступеней цепочек базовой очистки индивидуальных потоков хлорвоздушной смеси от хлора;

12/1-1…(n+1) – циркуляционные баки абсорбента первых ступеней цепочек базовой очистки индивидуальных потоков хлорвоздушной смеси от хлора;

12/2-1…(n+1) – циркуляционные баки абсорбента вторых ступеней цепочек базовой очистки индивидуальных потоков хлорвоздушной смеси от хлора;

13-1…(n+1) – холодильники абсорбента первых ступеней цепочек базовой очистки индивидуальных потоков хлорвоздушной смеси от хлора;

13-2…(n+1) – холодильники абсорбента вторых ступеней цепочек базовой очистки индивидуальных потоков хлорвоздушной смеси от хлора;

14 – бак накопитель раствора гипохлорита натрия;

15 – насос для перекачки раствора гипохлорита натрия;

Р/3-1…(n+1) – регуляторы уровня циркуляционных баков вторых ступеней цепочек базовой очистки индивидуальных потоков хлорвоздушной смеси от хлора;

16 – холодильник для охлаждения раствора гипохлорита натрия;

УВП-ГХЛ – узел выдачи потребителю раствора гипохлорита натрия;

17 – бак накопитель раствора хлорида лития;

18 – насос для перекачки раствора хлорида лития;

СКС – сушилка кипящего слоя;

ИТ – источник теплоносителя;

УПБХЛ – узел приёма и транспортировки безводного хлорида лития;

19 – бак накопитель раствора соляной кислоты;

20 – насос для перекачки раствора соляной кислоты;

УВП-HCl – узел выдачи потребителю соляной кислоты;

УОЦХ – установка охлаждения и циркуляции хладагента;

21 – дозировочный бак раствора гидроксида натрия;

22 – насос-дозатор гидроксида натрия;

23-1…3 – гидроаккумуляторы;

24-1…4 – опрокидыватели;

25-1…4 – растариватели;

26 – реактор с мешалкой для растворения карбамида;

27 – расходный бак концентрированного раствора карбамида;

28 – насос для перекачки концентрированного раствора карбамида;

29 – ёмкость для приготовления рабочего раствора карбамида;

Ш/5-1…(n+1) – шиберы для управления расходами индивидуальных потоков хлорвоздушной смеси прошедших базовую абсорбционную очистку от хлора;

Ш/6-1…2 – шиберы для управления рабочим и резервным вентагрегатами;

30 – насос для перемешивания раствора карбамида;

31 – насос-дозатор для подачи раствора карбамида;

32 – полый скруббер для санитарной щелочной обработки объединённого воздушного потока;

33 – туманоуловитель щелочной дисперсии;

34-1…2 – рабочий и резервный вентагрегаты для удаления воздушного потока после щелочной санитарной обработки в атмосферу;

35 – бак абсорбента полого скруббера щелочной санитарной обработки;

36 – циркуляционный насос абсорбента полого скруббера санитарной щелочной обработки;

37 – насос для перекачки абсорбента полого скруббера санитарной щелочной обработки;

38 – бак для приготовления исходного абсорбента;

39 – насос для перемешивания исходного абсорбента;

40 – насос для перекачки исходного абсорбента;

41 – бак для приготовления рабочего раствора гидроксида натрия;

42 – насос для перемешивания рабочего раствора гидроксида натрия;

43 – насос для перекачки рабочего раствора гидроксида лития;

44 – реактор с мешалкой для растворения моногидрата лития гидроксида;

45 – бак накопитель концентрированного раствора гидроксида лития;

46 – насос для перекачки концентрированного раствора гидроксида лития;

47 – ёмкость для приготовления литийсодержащего щелочного абсорбента;

48 – насос для перемешивания литийсодержащего щелочного абсорбента;

49 – насос-дозатор литийсодержащего щелочного абсорбента;

ВТ – выбросная труба;

50 – реактор с мешалкой для растворения гидроксида натрия;

51 – бак накопитель концентрированного раствора гидроксида натрия;

52 – насос для перекачки концентрированного раствора гидроксида натрия;

53 – реактор с мешалкой для приготовления пульпы карбоната лития;

54 – бак накопитель пульпы карбоната лития;

55 – пульповый насос для перекачки пульпы карбоната лития;

56 – пульповый насос для перемешивания пульпы карбоната лития;

ИПВ – источник пресной воды.

Ниже приводится описание реализации предлагаемого способа и установки.

В соответствии со схемой организации производства металлического лития по предлагаемому способу (фиг. 5), блок электролизёров (Э1…Эn) из n штук электролизёров содержит один резервный Эn+1 электролизёр. Выходы газовых каналов для отсоса хлора от каждого электролизёра, включая резервный, через запорно-регулировочные шиберы объединены в общий коллектор, что позволяет независимо вводить в эксплуатацию и выводить из эксплуатации не оказывая влияния, в этот период времени, на режим работы других электролизёров. В свою очередь устройство электролизёров по предлагаемому способу (фиг.3, фиг.4) в отличии от электролизёров (фиг.2), используемых в способе-прототипе, содержит электродную группу, состоящую из анода прямоугольного сечения и катодов из стальных листов, которые имеют форму и расположение в совокупности обеспечивающие такую организацию регулярной циркуляции электролита в электролизёре, которая позволяет собирать выделяемый на катодах литий в заданных областях поверхности электролита в электролизёре. При этом электродная группа в электролизёрах выполнена из одного анодного блока требуемого размера, окружённого катодами специальной геометрии. Катоды выполнены в форме прямоугольной трапеции (с наклонной верхней кромкой) (фиг.3) приварены ко дну электролизёра служащему токоподводом по стороне перпендикулярной основаниям трапеции, вдоль боковых поверхностей анода таким образом, чтобы торец катода, соответствующий длинному основанию трапеции, находился в одной плоскости с боковой поверхностью анода, перпендикулярной плоскости катода. Длина катода, соответствующая стороне приваренной ко дну электролизёра должна быть больше поперечного размера анодного блока, а сами катоды между собой позиционируются таким образом, чтобы торец катода, соответствующий длинному основанию трапеции, располагался у торца соседнего катода, соответствующего короткому основанию трапеции. Электродная группа располагается по центру электролизёра.

Как известно, высота подъёма электролита у поверхности анода, обусловленная в обязательном порядке выделением хлора на аноде, пропорциональна количеству q (кг) выделяющегося хлора, которое в свою очередь определяется законом Фарадея:

q= бIt,

где

б – электрохимический эквивалент, кг-экв,

I – сила тока, кА,

t – время прохождения тока, час,

Другими словами, массовое содержание выделяющегося в единицу времени хлора прямо пропорционально силе тока.

Сила тока протекающего между плоскими электродами зависит от их площади, а в отдельных точках электродов ещё и от их расположения, т.к. последний фактор определяет сопротивление электролита между конкретной точкой рассматриваемого электрода и ближайшей к ней точкой противоположного электрода. Если разбить поверхность анодного блока на вертикальные участки, то сила тока, и, следовательно, количество выделяющегося на этом участке хлора будет пропорционально площади противоположного вертикального участка такой же ширины на катоде. Если катод вдоль своей длины имеет одинаковую высоту, то сила тока вдоль поверхности анода обращённой к катоду будет одинаковой и массовое количество выделяемого хлора, а, следовательно, и высота подъёма электролита за счёт газонаполнения вдоль границы раздела фаз электролит - анод будет одинакова. Если же площадь поверхности катода вдоль поверхности анода будет изменяться (верхний край катода скошен), то количество выделяющегося хлора вдоль границы раздела фаз электролит - анод будет изменяться в соответствии с изменением площади катода. А именно: количество выделяющегося хлора напротив высокого края катода будет больше, чем напротив низкого края катода, и, следовательно, высота подъёма электролита за счёт газонаполнения будет выше напротив высокого края катода. Этот эффект приведёт к возникновению составляющей вектора движения электролита вдоль границы раздела фаз электролит – анод - газовая среда, в результате чего, циркуляция на поверхности электролита будет направлена не перпендикулярно, а под некоторым углом к поверхности анода (фиг.3). При этом чем круче будет наклон верхней кромки катода, тем сильнее будет отклоняться направление циркуляции электролита на его поверхности от направления перпендикулярного к поверхности анода. Т. о. на поверхности электролита образуется циркуляционное движение по кругу, вдоль стенок электролизёра. При таком движении литий выделяющийся в процессе электролиза будет накапливаться вдоль стенки электролизёра и двигаться вдоль неё вместе с поверхностным слоем электролита.

Для удаления хлора, выделяющегося на аноде в процессе электролиза в теле анодного блока проложен центральный канал, имеющий выходы на боковые поверхности анода, расположенные над уровнем электролита, обеспечивающем исключение его попадания внутрь анода. Данный канал соединён с газоходом, через который производится удаление хлора из электролизёра. Таким образом, хлор удаляется непосредственно из анодной области, минимизируя его контакт с выделившимся металлическим литием, находящимся на поверхности электролита.

Организация регулярного движения лития вдоль стенки электролизёра и удаление хлора непосредственно из области его выхода на поверхность снизит возможность взаимодействия лития с газообразным хлором, что повысит выход по току, снизит потери энергии за счёт снижения или полного исключения прососа воздуха над электролитом, а так же за счёт уменьшения габаритов электролизёра без уменьшения его производительности, т.к. в предложенном устройстве отсутствуют «мёртвые» зоны между отдельными анодами и вся электродная группа имеет более компактное устройство.

Организация регулярного движения лития обеспечит возможность локализации выделяющегося лития в заданной части электролизёра, что в свою очередь открывает возможность применения устройств для механизации съёма лития с электролизёра.

Другим вариантом устройства, обеспечивающим достижение требуемых технических результатов, является устройство электролизёра (фиг.4), который имеет один катод, окружающий анодный блок на одинаковом расстоянии вдоль всей его боковой поверхности. Катод изготавливается из стальных пластин, приваренных ко дну электролизёра таким образом, чтобы они представляли собой полый усечённый прямоугольный параллелепипед. В катодных пластинах, в их нижней части, выполнены отверстия для обеспечения циркуляции электролита через межэлектродное пространство. При этом сторона катода, имеющая наименьший вертикальный размер обращена к той части электролизёра, где требуется собирать выделяющийся литий, а сама электродная группа может располагаться как по центру электролизера, так и быть смещена, при необходимости, в сторону где катод имеет наибольший вертикальный размер.

Таким образом предлагаемые конструкции электролизёров позволяют повысить выход по току металлического лития на 2 – 3% за счёт снижения риска протекания реакции 2Li(p)+Cl2→2LiCl(p), улучшить условия труда обслуживающего персонала за счёт снижения объёмного расхода удаляемого из электролизёра анодного газа.

В свою очередь, хлорвоздушные потоки, удаляемые с каждого электролизёра, объединяются в общем коллекторе, и общий газовый поток очищается от пыли и возгонов солей электролита LiCl+KCl на узле удаления литиевого электролита (УУЛЭ). Далее общий очищенный от твёрдых частиц электролита, газовый поток хлор-воздушной смеси разделяется на равные индивидуальные потоки, каждый из которых направляется на базовую очистку от хлора, осуществляемую в отдельных, независимых абсорбционных цепочках, количество которых равно количеству электролизёров. При этом в рабочем режиме (рабочие цепочки) находится столько цепочек, сколько работает электролизёров (фиг.5). Каждая абсорбционная цепочка двухступенчатая и состоит из абсорберов первой ступени очистки 1-1…(n+1)-1и абсорберов второй ступени очистки 1-2…(n+1)-2.

Каждая цепочка рассчитана на переработку хлор-воздушного потока, образующегося на одном электролизёре, и все цепочки работают параллельно. Прошедшие базовую очистку от хлора потоки с каждой цепочки объединяются и суммарный поток после контрольной (санитарной) обработки (КСО) в полом скруббере сбрасывается в атмосферу с остаточным содержанием хлора не более 0,25 мг/м3.

Абсорбция хлора в каждой отдельной цепочке базовой очистки проводится либо раствором гидроксида лития в присутствии карбамида, либо пульпой карбоната лития в присутствии карбамида с получением раствора хлорида лития, либо раствором гидроксида натрия с получением раствора гипохлорита натрия, либо водным раствором карбамида с получением 3N раствора соляной кислоты.

Получаемый в случае абсорбции хлора раствором гидроксида лития, либо пульпой карбоната лития в присутствии карбамида, хлорид лития, направляется на получение металлического лития; получаемый в случае абсорбции хлора раствором NaOH гипохлорит натрия реализуется как товарный продукт [17]; а получаемый в случае абсорбции хлора раствором карбамида 3N раствор соляной кислоты используется для внутрипроизводственных нужд или реализуется как товарный продукт.

Процесс абсорбции анодного хлора абсорбентами в индивидуальных цепочках описывается следующими уравнениями химических реакций:

6LiOH + 3Cl2 + (NH2)2CO→6LiCl + N2↑ + CO2↑ + 5H2O (1)

3Li2CO3 + 3Cl2 + (NH2)2CO→6LiCl + N2↑ + 4CO2↑ + 2H2O (2)

2NaOH + Cl2 → NaOCl + NaCl +H2O (3)

3Cl2 + H2O + (NH2)2CO → 6HCl + N2↑ + CO2↑ (4)

Схема установки для реализации предлагаемого способа получения металлического лития представлена на фиг.6. Производство металлического лития осуществляют в бездиафрагменных электролизёрах (Э-1…Э-n+1) предложенной конструкции (фиг.3, фиг.4). Производимый металл собирают в приёмниках лития (ПЛ-1…ПЛ- n+1).

Хлор, удаляемый в виде хлорвоздушной смеси с каждого электролизера (Э-1…Э-n+1), через запорно-регулировочные шиберы (Ш/1-1…Ш/1-(n+1) поступает в общий коллектор (К1), находящийся под разрежением 1000 Па и далее на вход полого абсорбера (1) с уравнивающим шибером на входе (Ш/2). В скруббере хлор-воздушную смесь обрабатывают распыляемой через трехъярусные форсунки деминерализованной водой в режиме циркуляции. Процесс протекает при высокой плотности орошения и кроме очистки от электролита хлорвоздушная смесь претерпевает охлаждение от 100°С до 34°С и предельно увлажняется. Деминерализованная вода из источника деминерализованной воды (ИДВ) через напорный трубопровод и регулятор уровня (Р1) поступает в бак циркуляционного раствора эвтектики (4), из которого насосом (5) её подают в форсунки скруббера. Схемой предусмотрена также проточная промывка газового потока чистым конденсатом путем его распыла в газоходе через центробежную форсунку (1-1), насосом (6), запитанным через трубопровод деминерализованной водой из бака деминерализованной воды (8) с регулятором уровня деминерализованной воды (Р2), соединённого с источником деминерализованной воды (ИДВ). Часть циркулирующего раствора эвтектики насосом (7) подают в выпарной аппарат (ВА) где раствор солей укрепляется до концентрации 3-4N и подаётся в кристаллизатор (К), а полученные кристаллы отделяются от маточного раствора на центрифуге (Ц) и после сушки в сушилке (С) через узел приёма и транспортировки сухой эвтектики (УПСЭ) загружаются в электролизёры.

Далее очищенный от эвтектики объединённый поток хлорвоздушной смеси подают через туманоуловитель (2) в распределительный коллектор очищенного от эвтектики объединённого потока хлорвоздушной смеси (К-2). Распределительный коллектор имеет n+1 выходных газоходов, каждый из которых соединен с отдельной газоочистной цепочкой базовой очистки. Объединённый поток хлорвоздушной смеси с помощью запорно-регулировочных шиберов (Ш/3-1…Ш/3-n+1), установленных в выходных патрубках распределительного коллектора делится на отдельные равные газовые потоки по числу работающих электролизёров. Каждый индивидуальный газовый поток хлорвоздушной смеси с помощью вентагрегата (поз.3-1…3-n+1) подают через индивидуальный газоход в отдельную газоочистную цепочку базовой очистки, соединённую с данным выходным патрубком распределительного коллектора. Т.о., в случае работы части электролизёров, абсорбция хлора производится в индивидуальных очистных цепочка базовой очистки, число которых всегда равно числу работающих электролизёров.

Индивидуальные очистные цепочки базовой очистки представляют собой двухступенчатые абсорбционные каскады, каждый из которых состоит из тарельчатого абсорбера первой ступени очистки (9/1-1…9/1-n+1), соединённого своим входным патрубком с выходным патрубком соответствующего вентагрегата (3-1…3-n+1) для транспортировки индивидуального потока очищенной от эвтектики хлорвоздушной смеси, а выходным газовым патрубком с входным газовым патрубком тарельчатого абсорбера второй ступени очистки (9/2-1…9/2-n+1). Абсорберы первой и второй ступеней представляют собой многотарельчатые аппараты, в которых абсорбцию хлора проводят в условиях организации пенного слоя на каждой из тарелок при противоточном движении газового потока и потока раствора абсорбента. Объёмные расходы индивидуальных очищаемых потоков хлорвоздушной смеси регулируются шиберами для управления расходами поступающих на базовую абсорбционную очистку от хлора индивидуальных потоков хлорвоздушной смеси (Ш/4-1…Ш/4-n+1). Количество тарелок в абсорберах определяют по результатам оценки реальных значений коэффициента массопередачи, выполненной на этапе проектирования системы газоочистки и имеющегося мирового опыта в области абсорбции хлора щелочными растворами. Индивидуальные газовые потоки, прошедшие базовую очистку от хлора через отдельные газоходы, оборудованные запорно-регулировочными шиберами (Ш/5-1…Ш/5- n+1), вентагрегатами (10-1…10-n+1), соединёнными с газовыми выходами абсорберов вторых ступеней базовой очистки подаются в газовый коллектор, объединяющий индивидуальные воздушные потоки после базовой очистки от хлора (К3). Общий воздушный поток через газовый коллектор, объединяющий индивидуальные воздушные потоки поступает в полый скруббер санитарной щелочной обработки объединённого воздушного потока (32). Санитарную обработку объединённого воздушного потока в полом скруббере проводят путём распыления в нём щелочного абсорбента системой распылительных форсунок установленной внутри скруббера. Раствор щелочного абсорбента подают в систему распылительных форсунок из бака абсорбента полого скруббера (35) насосом (36) через трубопровод с запорно-регулировочной арматурой, который после распыления стекает обратно по трубопроводу, соединяющему полый скруббер и бак абсорбента полого скруббера. Далее, образующаяся в полом скруббере санитарной обработки щелочная дисперсия, поступает в туманоуловитель щелочной дисперсии (33), где происходит отделение раствора щелочного абсорбента, который через трубопровод стекает в бак абсорбента полого скруббера для щелочной санитарной обработки объединённого воздушного потока. Воздушный поток, прошедший санитарную обработку через газоход, соединённый своим входом с выходом туманоуловителя, а своим выходом, через запорно-регулировочные шиберы (Ш/6-1, Ш/6-2 с всасами вентагрегатов (34-1, 34-2), сбрасывают в атмосферу.

Исходный щелочной абсорбент готовят в баке для приготовления исходного абсорбента (38), оборудованном насосом для перемешивания исходного абсорбента (39).

Для санитарной обработки воздушного потока, прошедшего базовую очистку от хлора используют щелочные абсорбенты: раствор гидроксида лития в присутствии карбамида, или пульпа карбоната лития в присутствии карбамида, или раствор гидроксида натрия. Исходные щелочные абсорбенты готовят с использованием отдельных комплектов оборудования, состоящих из опрокидывателя, растаривателя, реактора с мешалкой, соединённого через трубопровод с запорно-регулировочной арматурой с баком накопителем концентрированного раствора. Для приготовления раствора гидроксида лития это позиции 24-2,25-2,44,45; для приготовления раствора гидроксида натрия соответственно, поз.24-3,25-3,50,51 и для приготовления пульпы карбоната лития поз.24-4,25-4,53,54, с той лишь разницей, что бак накопитель пульпы карбоната лития оборудован насосом для перемешивания карбонатной пульпы (56). Все реакторы с мешалками соединены через трубопроводы и запорно-регулировочную арматуру с источником пресной воды (ИПВ).

Для использования в качестве исходного абсорбента, подаваемого на санитарную обработку воздушного потока, прошедшего базовую очистку, раствора гидроксида лития, в бак для приготовления исходного абсорбента (38) насосом (46) через трубопровод и запорно-регулировочную арматуру из бака накопителя концентрированного раствора гидроксида лития (45) подают необходимое количество концентрированного раствора гидроксида лития, а так же через трубопровод и запорно-регулировочную арматуру необходимое количество воды из источника пресной воды (ИПВ).

Для использования в качестве исходного сорбента, подаваемого на санитарную обработку воздушного потока, прошедшего базовую очистку, пульпы карбоната лития, в бак для приготовления исходного абсорбента (38) пульповым насосом (55) через трубопровод и запорно-регулировочную арматуру из бака накопителя пульпы карбоната лития (54) подают необходимое количество пульпы карбоната лития и соответствующее количество пресной воды из источника пресной воды (ИПВ).

Для использования в качестве исходного сорбента, подаваемого на санитарную обработку воздушного потока, прошедшего базовую очистку, раствора гидроксида натрия, концентрированный раствор гидроксида натрия из бака накопителя концентрированного раствора гидроксида натрия (51) насосом (52) через трубопровод и запорно-регулировочную арматуру подают в бак для приготовления рабочего раствора гидроксида натрия (поз.41), оборудованный насосом для перемешивания раствора гидроксида натрия (42). Сюда же, через трубопровод и запорно-регулировочную арматуру подают необходимое количество пресной воды из источника (ИПВ). Рабочий раствор гидроксида натрия готовится концентрацией 270 – 280 кг/м3NaOH, обеспечивающей при абсорбции хлора получение раствора гипохлорита натрия с содержанием активного хлора 180 – 190 кг/м3. Из бака для приготовления рабочего раствора гидроксида натрия, насосом для перекачки рабочего раствора гидроксида натрия (43) через трубопровод и запорно-регулировочную арматуру готовый раствор гидроксида натрия подают в бак для приготовления исходного абсорбента (38).

Часть щелочного абсорбента из бака абсорбента полого скруббера (35) насосом (37) подают на вторые ступени цепочек базовой очистки индивидуальных потоков хлорвоздушной смеси. При этом:

- в случае использования в качестве исходного абсорбента для санитарной обработки хлорвоздушного потока, прошедшего базовую абсорбционную очистку от хлора, раствора гидроксида натрия, часть абсорбента санитарной обработки из бака абсорбента полого скруббера через трубопровод и запорно-регулировочную арматуру подают в дозировочный бак раствора гидроксида натрия (21), а из него, насосом-дозатором (22) через гидроаккумулятор (23-1) и трубопровод с запорно-регулировочной арматурой в циркуляционные баки абсорбента вторых ступеней требуемого количества цепочек базовой очистки хлорвоздушных потоков;

- в случае использования в качестве исходного абсорбента для санитарной обработки хлорвоздушного потока, прошедшего базовую абсорбционную очистку от хлора, раствора гидроксида лития, либо пульпы карбоната лития, часть абсорбента санитарной обработки подают в ёмкость для приготовления литийсодержащего щелочного абсорбента (47), оборудованную насосом для перемешивания литий содержащего щелочного абсорбента (48), а из неё, насосом-дозатором (49), через гидроаккумулятор (23-3) и трубопровод с запорно-регулировочной арматурой в циркуляционные баки абсорбента вторых ступеней требуемого количества цепочек базовой очистки хлорвоздушных потоков;

Для использования в качестве абсорбента в цепочках базовой очистки хлорвоздушных потоков от хлора раствора карбамида, а также для разложения оксихлоридов лития в случае использования в качестве абсорбента раствора гидроксида лития либо пульпы карбоната лития, карбамид растворяют в реакторе с мешалкой (26), куда он загружается с помощью опрокидывателя (24-1) и растаривателя (25-1). Сюда же, через трубопровод и запорно-регулировочную арматуру подают необходимое количество пресной воды из источника пресной воды (ИПВ). Полученный раствор через трубопровод с запорной арматурой сливают в расходный бак концентрированного раствора карбамида (27). Из расходного бака концентрированного раствора карбамида насосом (28) через трубопровод и запорно-регулировочную арматуру концентрированный раствор карбамида подают в ёмкость для приготовления рабочего раствора карбамида (29), оборудованную насосом для перемешивания раствора карбамида (30). Сюда же через трубопровод и запорно-регулировочную арматуру подают необходимое количество пресной воды из источника пресной воды (ИПВ). Здесь концентрацию раствора карбамида доводят до 30-35 кг/м3. Указанная концентрация позволяет получать при абсорбции хлора раствор соляной кислоты концентрацией 115-125кг/м3. Готовый рабочий раствор карбамида, насосом-дозатором (31), через гидроаккумулятор (23-2) и трубопровод с запорно-регулировочной арматурой подают в циркуляционные баки абсорбента вторых ступеней требуемого количества цепочек базовой очистки индивидуальных хлорвоздушных потоков. При этом при использовании в качестве щелочного абсорбента водного раствора гидроксида лития или водной пульпы карбоната лития в циркуляционные баки абсорбента вторых ступеней требуемого количества цепочек базовой очистки хлорвоздушных потоков подают раствор карбамида, исходя из мольного отношения Cl2 : LiOH : (NH2)2CO = 1 : 1 : 1/3 или Cl2 : Li2СО3 : (NH2)2CO = 1 : 1 : 1/3.

Для исключения высаливания NaCl, в случае использования для абсорбции хлора раствора гидроксида натрия, процесс абсорбции проводят при температуре 26 - 27°С. Для этого циркуляционные баки абсорбента первых и вторых ступеней цепочек базовой очистки оборудованы холодильниками абсорбента (13/1-1…13/1-n+1 и 13/2-1…13/2-n+1, соответственно), соединёнными с установкой охлаждения и циркуляции хладагента (УОЦХ). Кроме того, циркуляционные баки вторых ступеней цепочек базовой очистки оборудованы регуляторами уровня (Р/3-1…Р/3- n+1).

Из циркуляционных баков абсорбента вторых ступеней цепочек базовой очистки раствор абсорбента насосами (11/2-1…11/2-n+1) подают в соответствующие абсорберы вторых ступеней очистки (9/2-1…9/2-n+1) на орошение. Абсорбция ведётся в проточно-циркуляционном режиме подачи раствора абсорбента, при котором раствор абсорбента из абсорбера стекает в циркуляционный бак абсорбента. При этом часть раствора абсорбента со вторых ступеней абсорбции самотёком передаётся в соответствующие циркуляционные баки абсорбента первых ступеней абсорбции (12/1-1…12/1-n+1). Так же как на второй ступени, абсорбцию хлора на первой ступени очистки, ведут в проточно-циркуляционном режиме подачи раствора абсорбента, и раствор абсорбента из абсорберов первых ступеней очистки (9/1-1…9/1-n+1), стекает в соответствующие циркуляционные баки абсорбента первых ступеней очистки, откуда насосами (11/1-1…11/1-n+1) его подают на орошение в эти же абсорберы первых ступеней очистки.

Для обеспечения параллельной абсорбции хлора различными абсорбентами в отдельных цепочках базовой очистки хлорвоздушных потоков, а, следовательно, для совместного получения различных товарных продуктов (хлорид лития, раствор гипохлорита натрия, соляную кислоту) бак для приготовления исходного абсорбента соединён напрямую, через трубопровод с запорно-регулировочной арматурой с ёмкостью для приготовления литий содержащего щелочного абсорбента, а бак для приготовления рабочего раствора гидроксида натрия соединён напрямую с дозировочным баком раствора гидроксида натрия.

Т.о. при необходимости получения гипохлорита натрия санитарную обработку объединённого хлорвоздушного потока прошедшего базовую очистку от хлора проводят раствором гидроксида натрия, который после неё подают через дозировочный бак раствора гидроксида натрия (21) на вторые ступени индивидуальных очистных цепочек базовой очистки. Количество таких цепочек определяют потребностью в гипохлорите натрия. Остальные цепочки могут работать на литийсодержащем абсорбенте, либо на растворе карбамида, которые подают в них минуя санитарную обработку объединённого хлорвоздушного потока, прошедшего базовую очистку от хлора через соответствующие трубопроводы с запорно-регулировочной арматурой. Количество таких индивидуальных очистных цепочек может варьироваться в зависимости от потребности в хлориде лития и соляной кислоте.

Санитарную обработку объединённого хлорвоздушного потока, прошедшего базовую очистку от хлора можно, при необходимости, проводить литийсодержащим абсорбентом, который после неё подают, в этом случае, через ёмкость для приготовления литийсодержащего щелочного абсорбента (47), на вторые ступени индивидуальных очистных цепочек базовой очистки. Остальные цепочки могут работать на растворе гидроксида натрия, либо на растворе карбамида, которые подаются в них минуя санитарную обработку объединённого хлорвоздушного потока, прошедшего базовую очистку от хлора через соответствующие трубопроводы с запорно-регулировочной арматурой. При этом, в цепочки базовой очистки, работающие на литийсодержащем абсорбенте подают определённое количество раствора карбамида, который необходим для разложения оксихлоридов лития, образующихся при абсорбции хлора гидроксидом лития или пульпой карбоната лития.

Часть раствора абсорбента первой ступени очистки через трубопроводы, оборудованные запорно-регулировочной арматурой отбирают в один из баков накопителей готового продукта.

Раствор гипохлорита натрия отбирают в бак накопитель гипохлорита натрия (14), откуда насосом для перекачки раствора гипохлорита натрия (15) через холодильник (16), соединённый трубопроводами с установкой охлаждения и циркуляции хладоагента, подают на узел выдачи потребителю раствора гипохлорита натрия (УВП-ГХЛ).

Раствор хлорида лития отбирают в бак накопитель хлорида лития (17), откуда насосом для перекачки раствора хлорида лития (18) подают в сушилку кипящего слоя (СКС), запитанную от источника теплоносителя ИТ. Высушенный хлорид лития через узел приёма и транспортировки безводного хлорида лития (УПБХЛ) поступает на загрузку в электролизёры.

Раствор соляной кислоты отбирают в бак накопитель соляной кислоты (19), откуда насосом для перекачки соляной кислоты (20) подают на узел выдачи потребителю раствора соляной кислоты (УВП- HCl).

Для выравнивания давления в оборудовании участка базовой очистки потока хлорвоздушной смеси от хлора абсорберы всех индивидуальных очистных цепочек, циркуляционные баки всех абсорберов и баки накопители готовой продукции соединены газоходами с запорно-регулировочными шиберами.

Кроме указанных выше продуктов, в случае необходимости, описанная установка позволяет утилизировать хлор в виде раствора поваренной соли. Для этого в качестве абсорбента в цепочках базовой очистки потоков хлорвоздушной смеси используют раствор гидроксида натрия с добавлением карбамида, приготовляемый в мольном соотношении NaOH:(NH2)2CO=6:1. В этом случае процесс абсорбции хлора описывается следующим уравнением химической реакции:

3Cl2(г) + 6NaOH(р) + (NH2)2CO(р) → 6NaCl(р) + N2(г) + СО2(г) + 5H2O(ж)

В дальнейшем раствор хлорида натрия может быть упарен до получения твёрдой соли.

Т.о. предлагаемый способ и установка позволяют: повысить выход по току за счёт снижения взаимодействия лития с выделяющимся хлором, снизить энергозатраты при электролизе металлического лития за счёт уменьшения объёма электролизёра при сохранении его мощности, обеспечить возможность диверсификации сырья для получения металлического лития, исключить жидкие стоки с производства металлического лития за счёт утилизации всего объёма выделяющегося хлора в виде одновременно производимых нескольких хлорсодержащих товарных продуктов, в зависимости от потребностей рынка или производства.

В дальнейшем предлагаемое изобретение поясняется конкретными примерами.

Пример.1.

На пилотной установке, представляющей собой единичную цепочку утилизации анодного хлора из хлорвоздушной смеси, очищенной от возгонов электролита, выполненную в полном соответствии со схемой, представленной на фиг.6, исследовали процесс абсорбции хлор-газа из хлорвоздушного потока раствором LiOH в присутствии (NH2)2CO. Объёмный расход поступающей на абсорбцию хлорвоздушной смеси составлял 225 дм3/ч при следующих параметрах: температура 21°С, влажность 100%, содержание хлор-газа 5% об. Абсорберы были изготовлены из ХПВХ (поливинилхлорид хлорированный), имели внутренний диаметр 78 мм и состояли из 4-х, соединённых между собой царг, каждая из которых была снабжена провальными тарелками. Трубопроводы, их фланцевые части и арматура были изготовлены так же из ХПВХ, а баки из полипропилена. Полый абсорбер санитарной обработки хлорвоздушного потока внутренним диаметром 78 мм имел 4 яруса орошения центробежными форсунками. Туманоуловитель был изготовлен на основе пористых полипропиленовых цилиндрических элементов с корпусом из трубы ХПВХ. Для перекачки растворов использовали центробежные насосы, футерованные фторопластом и перистальтические насосы, оснащённые силиконовыми трубками. В качестве исходного абсорбента использовали водный щелочной раствор состава: LiOH – 11,0% масс., (NH2)2CO – 4,6% масс., Н2О – остальное. В качестве реагентов использовали LiOH· Н2О марки ЛГО-1 и (NH2)2CO марки Б. Плотность орошения очищаемого хлорвоздушного потока абсорбентом во всех абсорбционных аппаратах поддерживали на уровне 3,0–3,5 мл абсорбента на 1 м3 хлорвоздушного потока.

Методика эксперимента заключалась в следующем. В процессе эксперимента добивались установившегося режима абсорбции при котором щёлочность раствора на выходе из первой ступени абсорбции отсутствовала и показатель РН раствора становился равным 6,0. Далее систему постоянно подпитывали исходным абсорбентом объёмным расходом 0,181 дм3/ч, подавая его в бак узла санитарной обработки газового потока. При повышении уровня абсорбента в баке узла санитарной обработки, часть абсорбента поступала на подпитку в бак второй ступени базовой абсорбции хлора, а из бака второй ступени, в бак первой ступени базовой абсорбции хлора. Часть отработанного абсорбента выводили из выводили из 1-ой ступени с постоянным объёмным расходом 0,181 дм3/ч. В процессе эксперимента с интервалом 1 час контролировали остаточное содержание хлор-газа в воздушном потоке на выходе из абсорберов 1-ой и 2-ой ступеней базовой абсорбции хлора, а также на выходе из скруббера санитарной обработки. Кроме того, контролировали содержание LiCl в выводимом отработанном абсорбенте. Выводимый абсорбент накапливали до объёма близкого по величине 1 м3, анализировали на содержание LiCl и остаточное содержание оксихлоридов (сумма LiOCl и LiClO3), упаривали до кристаллизации LiCl·Н2О, который, затем, подвергали двухступенчатой сушке под разрежением в потоке газа-носителя (воздух). На первой ступени температуру сушки поддерживали на уровне 93°С, на второй ступени на уровне 118°С. Безводный LiCl анализировали на содержание примесей, т.е. на пригодность для производство металлического лития. Полученные результаты представлены в таблице 1.

Таблица 1.

Из полученных результатов однозначно следует, что проведение очистки хлорвоздушной смеси от хлор-газа, организованной по предлагаемому способу, при использовании для очистки ХВС от хлора абсорбента на основе водного раствора LiOH в присутствии (NH2)2CO, позволяет получить безводный хлорид лития, соответствующий ТУ2152-017-07622236-2015 сорту ЛХ-2, обеспечив при этом утилизацию хлора выше 99,99 %.

Пример 2.

На пилотной установке, описанной в примере 1, исследовали процесс абсорбции хлор-газа из хлорвоздушного потока водной пульпой карбоната лития Li2CO3 в присутствии карбамида (NH2)2CO. Карбонат лития был квалификации батарейный с содержанием основного вещества 99,73%. Методика исследования была аналогичная, описанной в примере 1. Отличие заключалось в том, что все баки, используемые в эксперименте, были снабжены импеллерными мешалками. Исходную пульпу готовили следующего состава:

концентрация Li2CO3 – 187,9 г/дм3; концентрация (NH2)2CO – 50,6 г/дм3. Объёмный расход дозируемой в систему абсорбции пульпы составлял 0,182 дм3/ч. В процессе эксперимента было получено 1,456 дм3 раствора хлорида лития, с содержанием LiCl = 215,8 г/дм3 при остаточной концентрации оксихлоридов 0,8 г/дм3 и показателе РН = 5,9. Остаточное содержание хлора в очищенном воздушном потоке на выходе из узла санитарной обработки не превышало 2 мг/м3. Полученный продукт в количестве 320,48 г по качеству соответствовал ТУ2152-017-07622236-2015 сорт ЛХ-2, т.е. может быть использован для получения металлического лития методом электролиза.

Пример 3.

На пилотной установке, использованной в примерах 1,2 исследовали процесс абсорбции хлор-газа из хлорвоздушного потока водным раствором карбамида. Исходный раствор карбамида готовили концентрацией 35,4 г/дм3. Объёмный расход дозируемого в системуабсорбции раствора (NH2)2CO составлял 0,264 дм3/ч. В процессе эксперимента было получено 1,584 дм3 раствора соляной кислоты концентрацией 127,7 г/дм3 с примесью хлораминов суммарно составляющей 1,4 г/дм3. Остаточное содержание хлора в очищенном воздушном потоке, на выходе из узла санитарной обработки не превышало 10 мг/м3.

Пример 4.

На пилотной установке, используемой в примерах 1,2,3 исследовали процесс абсорбции хлора водным раствором NaOH с получением в качестве конечного продукта раствора гипохлорита натрия. Исходный раствор гидроксида натрия содержал 222,8 г/дм3 NaOH. Объёмный расход, дозируемого в систему абсорбции раствора NaOH, составлял 0,176 дм3/ч. В процессе эксперимента было получено 1,232 м3 раствора гипохлорита натрия состава: NaOCl – 195,6 г/дм3; NaCl – 153,5 г/дм3; NaOH – 11,8 г/дм3. Полученный раствор соответствовал ГОСТ 11086-64 на растворы гипохлорита натрия. При этом остаточное содержание хлора в очищенном воздушном потоке на выходе из узла санитарной обработки было ниже значения 2 мг/м3.

Реферат

Группа изобретений относится к способу и установке получения металлического лития. Способ получения металлического лития включает электролиз расплава эвтектики LiCl - KCl в каскаде параллельно работающих бездиафрагменных электролизеров с выводом образующегося на катодах электролизеров металлического лития, вводом в анодную область электролизеров эквивалентных количеств безводного хлорида лития и удалением из анодных зон электролизеров хлора в виде потоков хлорвоздушных смесей, объединяемых в общий хлорвоздушный поток. Хлорвоздушный поток очищается перед выбросом в атмосферу путем ступенчатого контакта объединенного хлорвоздушного потока с абсорбентами хлора. Электролиз в бездиафрагменных электролизерах ведут в режиме регулярной циркуляции расплава эвтектики, исключающей образование застойных зон на поверхности расплава электролита, с не контролируемым накоплением в них металлического лития. Циркуляция обеспечивается путем постоянного направленного движения через расплав эвтектики газообразного анодного хлора, достигаемого формой и количеством катодов, расположенных вокруг анодного блока, в теле которого проложены каналы для удаления анодного хлора. Общий хлорвоздушный поток вначале очищают от частиц выносимой из электролизера эвтектики путем противоточного контакта с распылом обессоленной воды в многоярусном полом абсорбере с получением водного раствора солей LiCl + KCl. Затем раствор обезвоживают и, после корректировки состава, возвращают на электролиз. Очищенный от эвтектики хлорвоздушный поток делят посредством коллектора и запорно-регулировочных шиберов на равные независимые индивидуальные потоки в количестве, равном количеству электролизеров в рабочем каскаде. Каждый из потоков отдельно направляют в индивидуальную газоочистную цепочку на операцию базовой очистки от хлора путем двухступенчатой абсорбции в противоточно-циркуляционном режиме в тарельчатых абсорберах. Прошедшие базовую очистку от хлора индивидуальные газовые потоки вновь объединяют и подают на санитарную обработку в полый скруббер с многоярусным орошением с использованием в качестве орошающих абсорбентов исходных растворов LiOH или NaOH или (NH2)2CO или пульпы Li2CO3, применяемых после прохождения стадии санитарной обработки объединенного газового потока в качестве абсорбентов на операции базовой очистки в индивидуальных газоочистных цепочках. Технический результат заключается в исключении риска снижения производительности производства металлического лития при выходе из строя любого из элементов используемого оборудования, расширении сырьевой базы для производства лития. 2 н. и 4 з.п. ф-лы, 9 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ получения металлического лития с использованием продуктов переработки природных рассолов

Комментарии