Шарнирный модуль, шарнирный узел и роликовый контейнер - RU2505653C2

Код документа: RU2505653C2

Чертежи

Описание

Область изобретения

Настоящее изобретение относится к роликовым контейнерам. В особенности настоящее изобретение относится к шарнирам для складывания роликового контейнера. Более конкретно, настоящее изобретение относится к шарнирному модулю, шарнирному узлу и роликовому контейнеру согласно ограничительным частям пунктов 1, 9 и 13 формулы изобретения.

Уровень техники

Роликовые контейнеры являются популярным средством для перемещения и временного хранения товаров. Роликовые контейнеры содержат шасси, которое содержит поворотные колеса и неповоротные колеса, вертикальную заднюю рамную секцию и боковую рамную секцию. Существует большое разнообразие роликовых контейнеров, но наиболее популярным является контейнер вставляемого типа. Особенно популярным является роликовый контейнер вставляемого типа, который содержит шасси в виде буквы «А», при виде сверху. Задняя рамная секция контейнера содержит две панели, которые скреплены друг с другом и с боковыми рамными секциями с возможностью поворота для складывания контейнера. Роликовые контейнеры с рамой в виде буквы «А» содержат подъемное дно, которое скреплено с какой-либо боковой стеночной секцией контейнера с возможностью поворота, так что дно может находиться в горизонтальном положении, когда оно может принимать и поддерживать содержимое контейнера, или в вертикальном положении, в котором оно сложено параллельно боковой рамной секции, для эффективного размещения с вставлением. Когда контейнер пустой и не нужен для транспортировки товаров, дно поднято параллельно боковой рамной секции, а задние стеночные секции сложены внутрь.

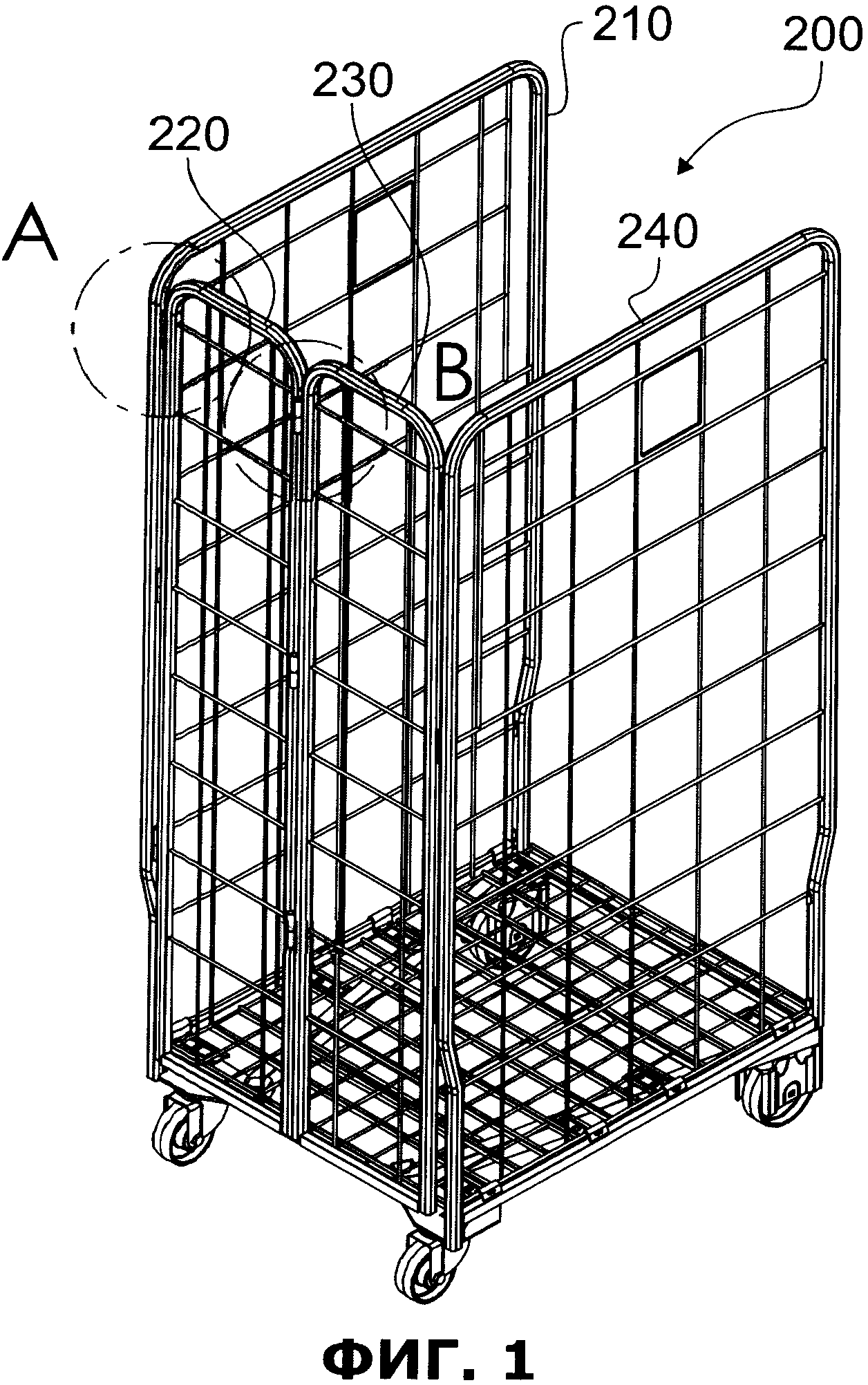

Такие роликовые контейнеры описаны в Европейском стандарте для роликовых контейнеров EN 12674-1, в особенности на его чертежах фиг.5а и 5b, и проиллюстрированы на прилагаемых чертежах 1, 2а и 2b.

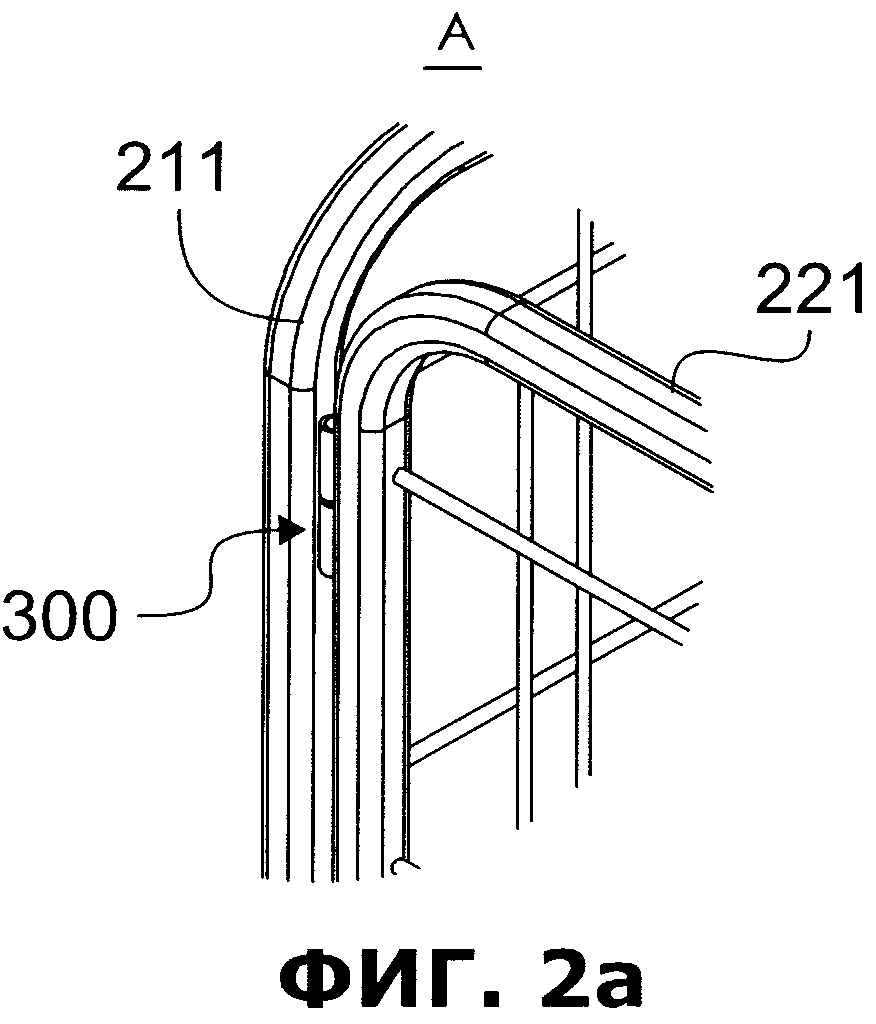

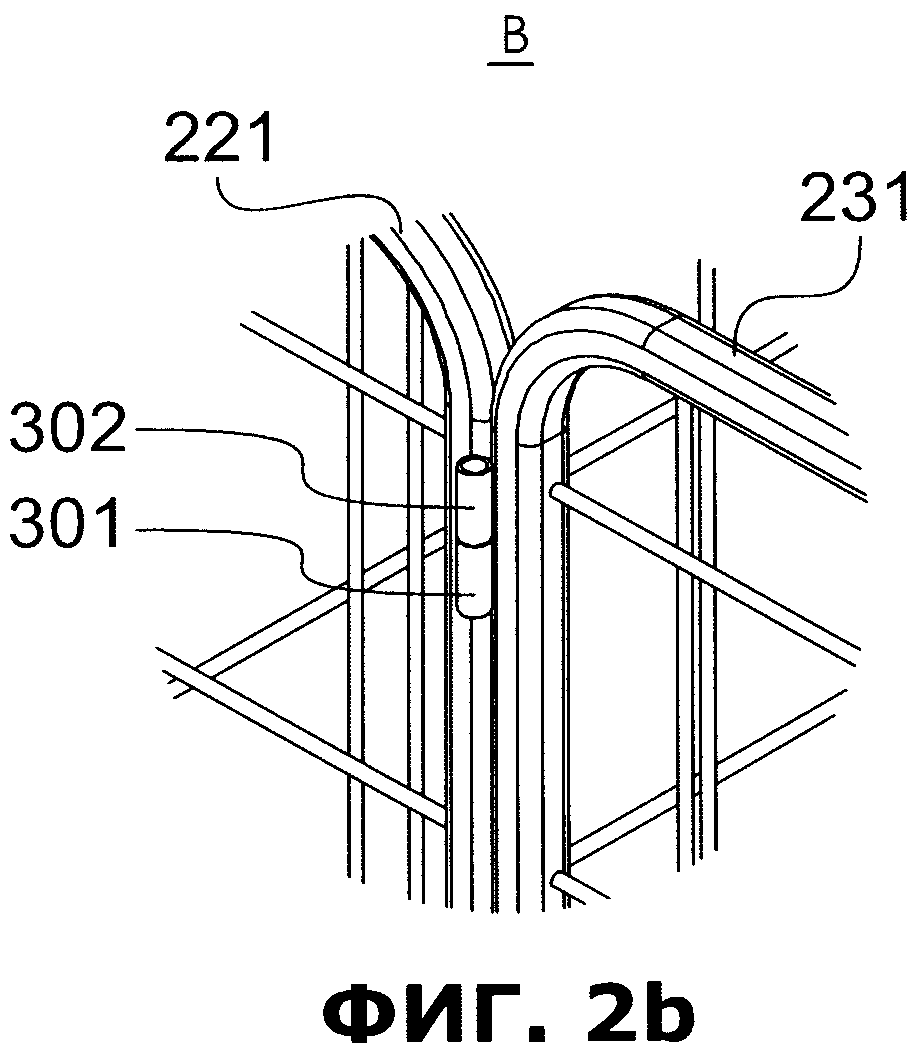

Как выше упомянуто, со ссылкой на прилагаемые фиг.1, 2а и 2b, известные складываемые роликовые контейнеры 200 с рамой в виде буквы «А» отличаются шарнирами 300 для поворота задних стеночных секций 220, 230 к соседним боковым стеночным секциям 210, 240. Такие традиционные шарниры обычно отличаются первой втулкой 301, которая соединена с боковой стеночной секцией 210, 240 и согласовывается со второй втулкой 302, соединенной с задней стеночной секцией 220, 230. Втулки 301, 302 вместе соединены штифтом (не показан), который вставлен сквозь выровненные отверстия втулок. Подобный шарнир 300 также расположен между соседними задними стеночными секциями 220, 230, благодаря чему роликовый контейнер 200 можно сложить в сложенное состояние (не показано).

В патенте ЕР №1353030 А2 раскрыт шарнир, который содержит бобину и рукоятку. Бобина содержит цилиндрическую часть и периферический выступ на каждом конце цилиндрической части. Бобина сформирована с двумя частями, которые разъединены в продольном направлении с двумя внутренними поверхностями, с обеспечением возможности закрепления бобины вокруг рамного элемента с прямоугольным сечением. Рукоятка содержит первый канал, выполненный с возможностью поворота вокруг цилиндрической части бобины, и второй канал, который параллелен первому каналу и в котором обеспечена возможность поворота рамного элемента с круглым сечением. Рукоятка разъединена между двумя каналами за пределами по меньшей мере одного из указанных каналов в плоскости, содержащей оси каналов, что обеспечивает возможность сборки рукоятки вокруг бобины и рамного элемента с круглым сечением. Рукоятка содержит отверстия, выполненные между каналами и перпендикулярные к указанной плоскости для закрепления рукоятки на бобине и рамном элементе с круглым сечением.

Однако существуют некоторые недостатки, связанные с известными шарнирными соединениями таких складывающихся роликовых контейнеров вставляемого типа. Части роликовых контейнеров обычно изготавливают при помощи сварки, в соответствии с чем контейнер собран из сварных компонентов. Так как каждая стеночная секция формирует такой компонент, важно, что взаимодействующие части шарнира, другими словами, штифт и втулка, в соседних стеночных секциях оказываются точно выровненными. Это делает изготовление таких роликовых контейнеров довольно обременительным, так как довольно большое количество сварных деталей требуют высокой точности производства, в частности точного расположения. В частности, трудно достаточно точно выровнять рамные секции роликового контейнера для сварки шарниров. Также существует еще один недостаток, связанный с деформацией при сварке, при которой подверженная нагреву зона стеночной секции рамного профиля искривляется при сварке. Эта деформация препятствует точному расположению стеночных секций с шарнирами.

Задача изобретения

Таким образом, задача изобретения заключается в уменьшении по меньшей мере некоторых недостатков известных шарниров и в предложении улучшенных шарнирного модуля, шарнирного узла и роликового контейнера.

Сущность изобретения

В соответствии с одним аспектом изобретения цель может быть достигнута благодаря использованию нового шарнирного модуля для поворота стеночных секций роликового контейнера, имеющих рамный профиль. Новый шарнирный модуль содержит первую часть, содержащую отверстие для приема шарнирного штифта. Шарнирный модуль также содержит пластинчатую вторую часть, соединенную с первой частью, изготовленную из эластичного материала, выполненного с возможностью обертывания вокруг рамного профиля и таким образом принимать форму охватывающей конфигурации и образовывать полость для приема рамного профиля. Дополнительно шарнирный модуль содержит третью часть, соединенную с второй частью на конце второй части, противоположном первой части, и содержащую соответствующее отверстие для приема шарнирного штифта, такое как отверстие первой части. Первая и третья части выполнены с возможностью взаимодействия таким образом, что когда форма второй части обеспечивает образование указанной полости, отверстия первой и третьей частей оказываются выровнены параллельно этой полости для обеспечения приема шарнирного штифта. Дополнительно шарнирный модуль принимает такую форму, что отверстия первой и третьей частей другого модуля, расположенного в обратной ориентации к первому модулю, оказываются выровнены с отверстиями первого модуля и обеспечена возможность расположения указанного другого модуля вдоль того же шарнирного штифта.

Более конкретно, шарнирный модуль согласно настоящему изобретению отличается тем, что указано в п.1.

В соответствии с другим аспектом изобретения задача может быть решена благодаря использованию нового шарнирного узла для шарнирного поворота стеночных секций роликового контейнера, имеющих рамный профиль. Шарнирный узел содержит по меньшей мере два взаимодействующих модуля по п.1, расположенных по отношению друг другу.

Более конкретно, шарнирный узел согласно настоящему изобретению отличается тем, что указано в п.9.

В соответствии еще с одним аспектом изобретения задача может быть решена благодаря использованию нового роликового контейнера, содержащего расположенные на расстоянии друг от друга две боковые стеночные секции и по меньшей мере две задние стеночные секции, которые расположены между боковыми стеночными секциями. Роликовый контейнер также содержит шарниры, выполненные с возможностью шарнирного соединения друг с другом боковых стеночных секций и задних стеночных секций, так что обеспечена возможность складывания роликового контейнера для вмещения подобных роликовых контейнеров. Шарниры обеспечены шарнирными узлами по п.9 и соединены шарнирным штифтом, проходящим сквозь выровненные отверстия модулей.

Более конкретно, роликовый контейнер согласно настоящему изобретению отличается тем, что указано в п.13.

Получены существенные преимущества при достижении цели настоящего изобретения. Так как шарнирный узел сформирован компонентами шарнирного модуля, которые могут быть защелкнуты на рамном профиле стеночной секции, не требуется точной сварки компонентов шарнира с указанными рамными профилями. Вместо этого, шарниры собраны без сварки, благодаря этому точность расположения, необходимая при сварке, может быть исключена, что облегчает производство указанных больших стеночных секций.

Так как шарнирный модуль может быть подвергнут модернизации, стеночные секции могут быть изготовлены отдельно от шарнирных элементов, так что отсутствует необходимость ввода дополнительных частей в конструкцию роликового контейнера. Следовательно, сам роликовый контейнер имеет улучшенную модульную конструкцию.

Кроме того, сломанный шарнир можно легко заменить без необходимости сварочных работ по обслуживанию всего роликового контейнера.

С другой стороны, шарнирный модуль, описанный в этом документе согласно предпочтительному варианту реализации изобретения, обеспечивает то, что задняя стеночная секция не может быть удалена без разрушения шарнирного модуля, благодаря этому обеспечивается надежное закрытие.

В соответствии с одним из вариантов реализации изобретения шарнирный модуль изготовлен из пластика. Это предотвращает взаимодействие соседних стеночных секций, что делает роликовый контейнер более тихим.

В соответствии с другим вариантом реализации изобретения шарнирный модуль обладает такой формой, что взаимодействующие модули шарнирного узла не могут быть повернуты за пределы определенного угла, чем обеспечивается функция остановки перемещения. Следовательно, задние стеночные секции, например, не могут быть вытолкнуты наружу, благодаря чему роликовый контейнер сохраняет свою форму даже при тяжелых манипуляциях при загрузке контейнера.

Краткое описание чертежей

Далее более подробно описаны частные варианты реализации настоящего изобретения со ссылками на прилагаемые чертежи, на которых:

на фиг.1 изображен изометрический вид известного роликового контейнера,

на фиг.2а изображен подробный вид (А) шарнира, соединяющего боковую рамную секцию с задней стеночной секцией, показанных на фиг.1,

на фиг.2b изображен подробный вид (В) шарнира, соединяющего друг с другом две задние стеночные секции на фиг.1,

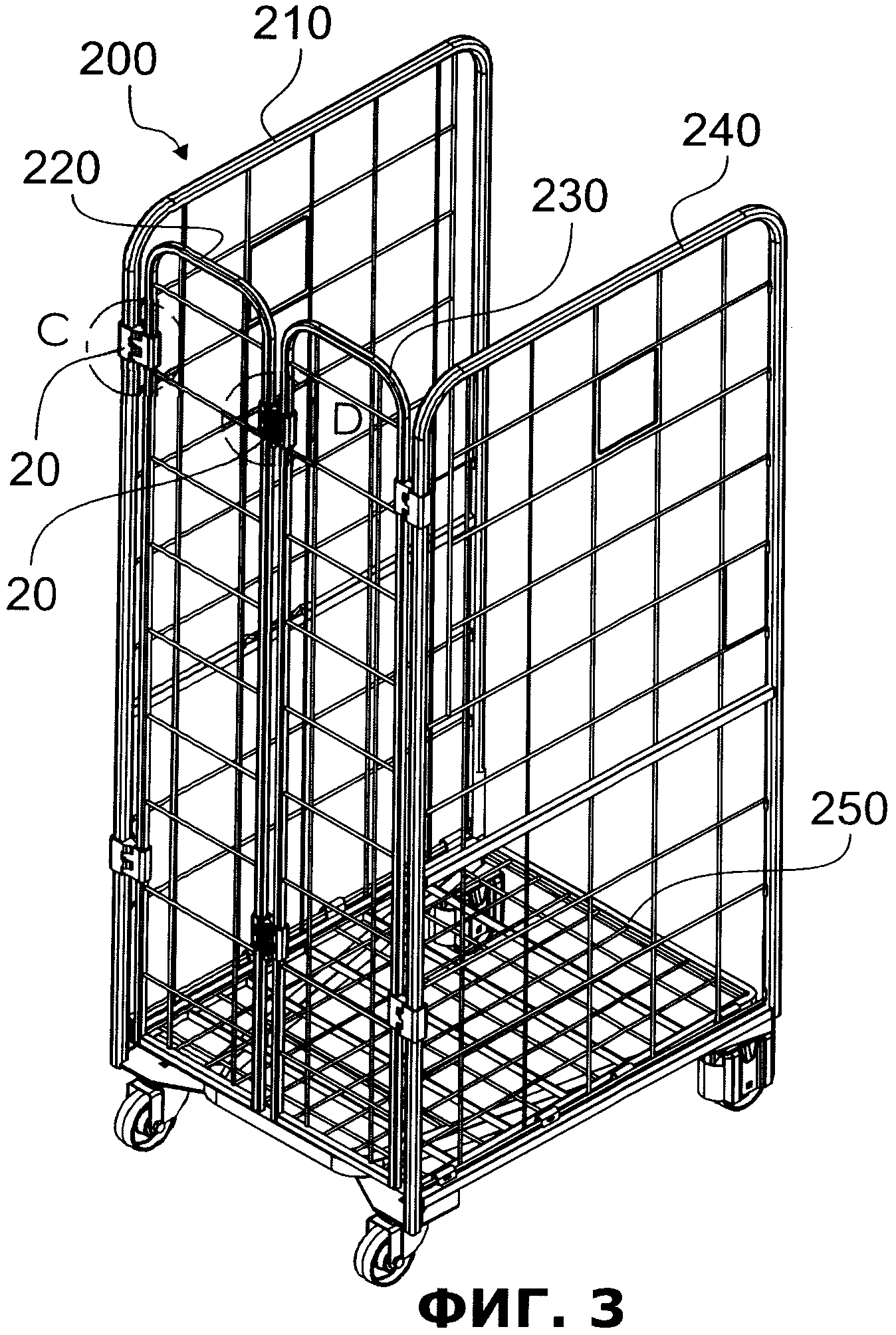

на фиг.3 изображен изометрический вид роликового контейнера согласно варианту реализации настоящего изобретения в рабочей конфигурации,

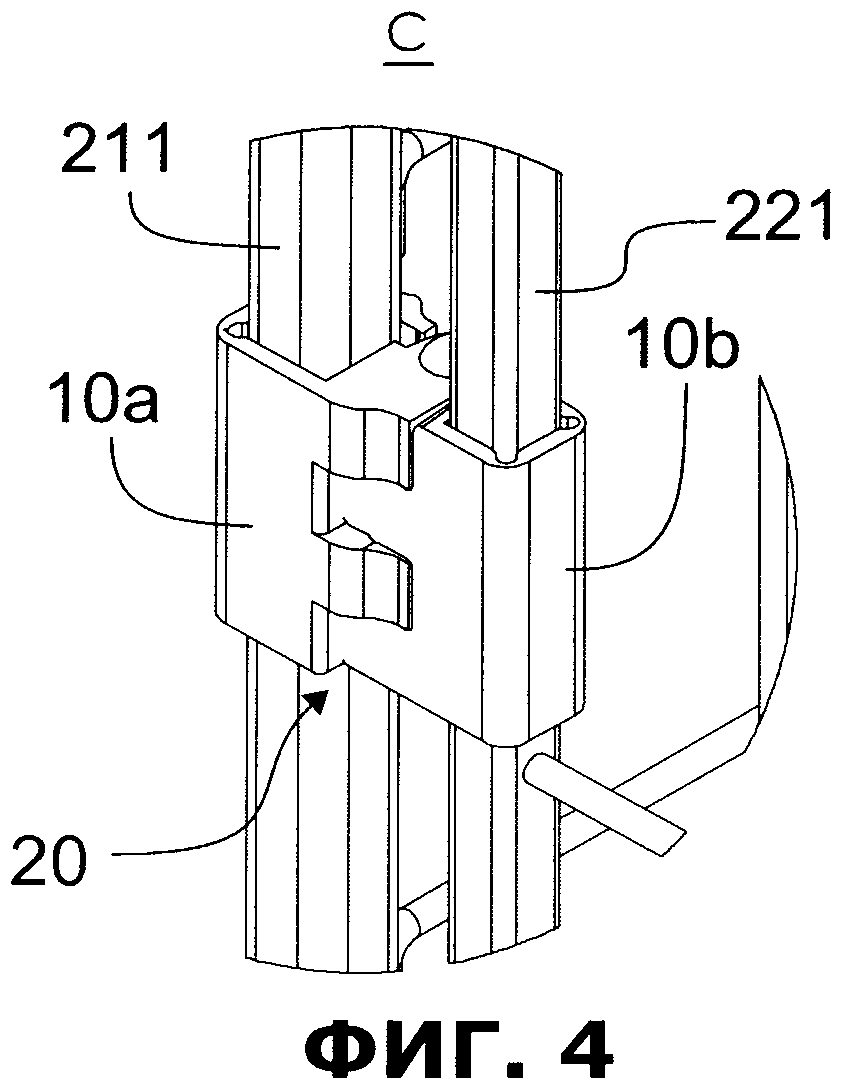

на фиг.4 изображен подробный вид (С) шарнира, соединяющего боковую рамную секцию с задней стеночной секцией, показанных на фиг.3,

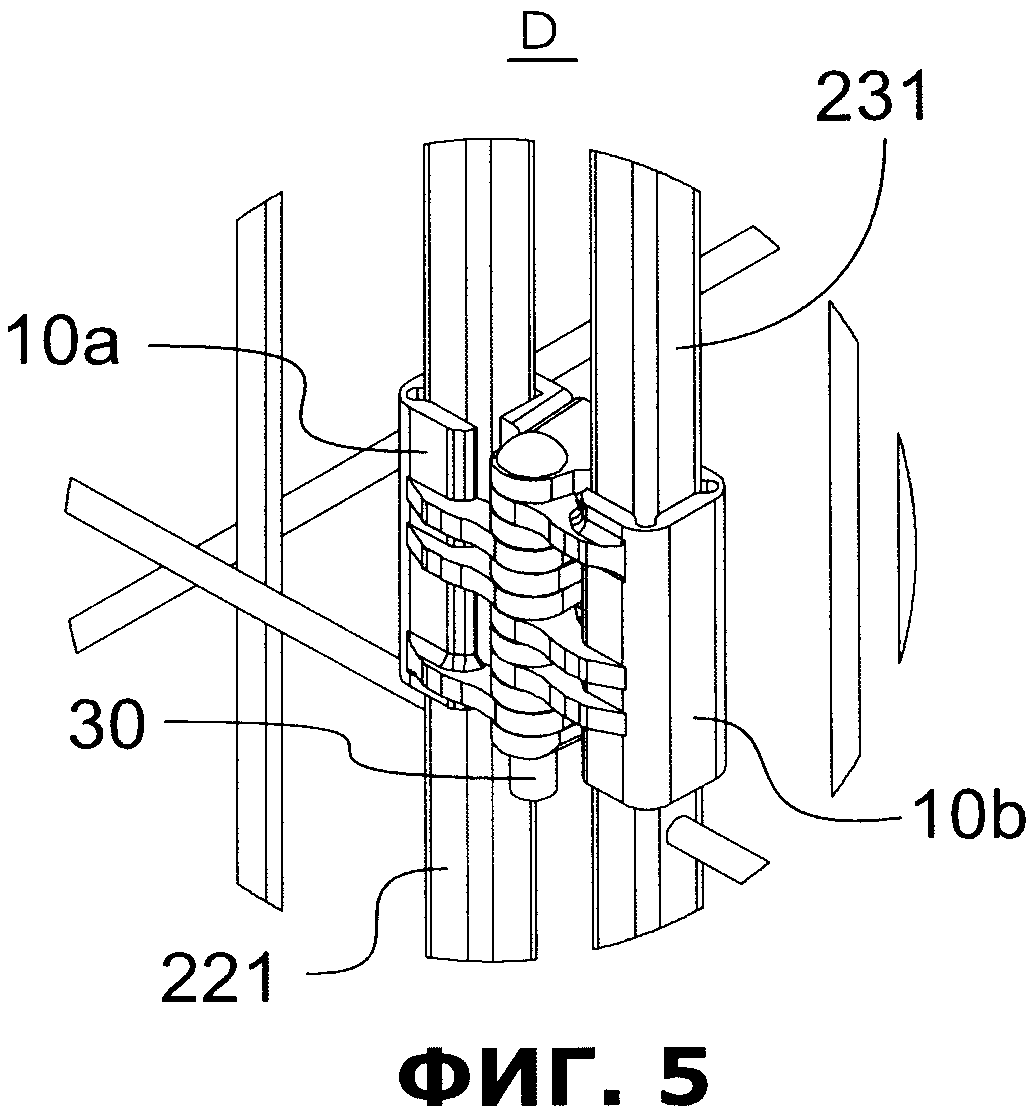

на фиг.5 изображен подробный вид (D) шарнира, соединяющего друг с другом две задние стеночные секции, показанные на фиг.3,

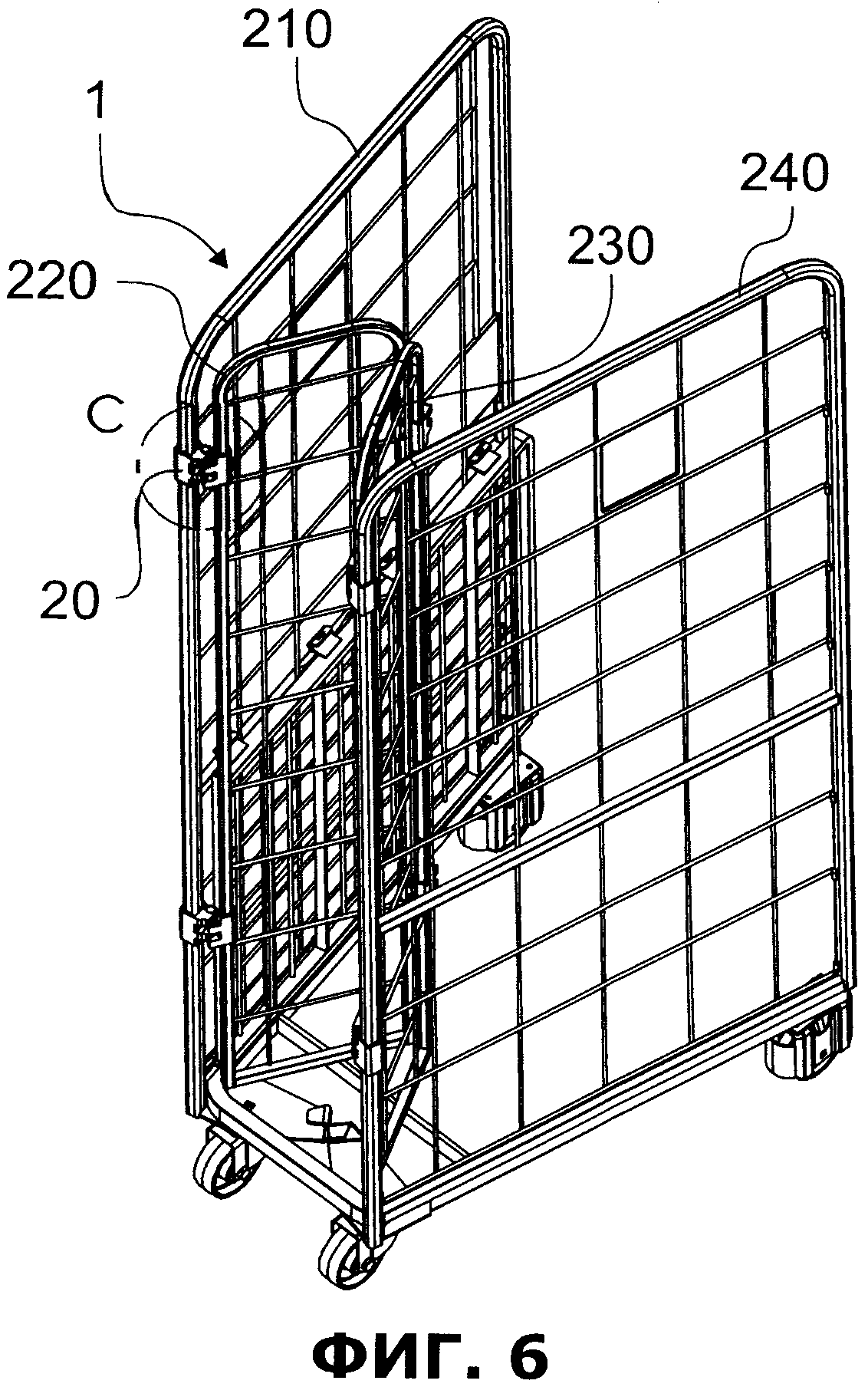

на фиг.6 изображен изометрический вид роликового контейнера, показанного на фиг.3, в сложенном состоянии,

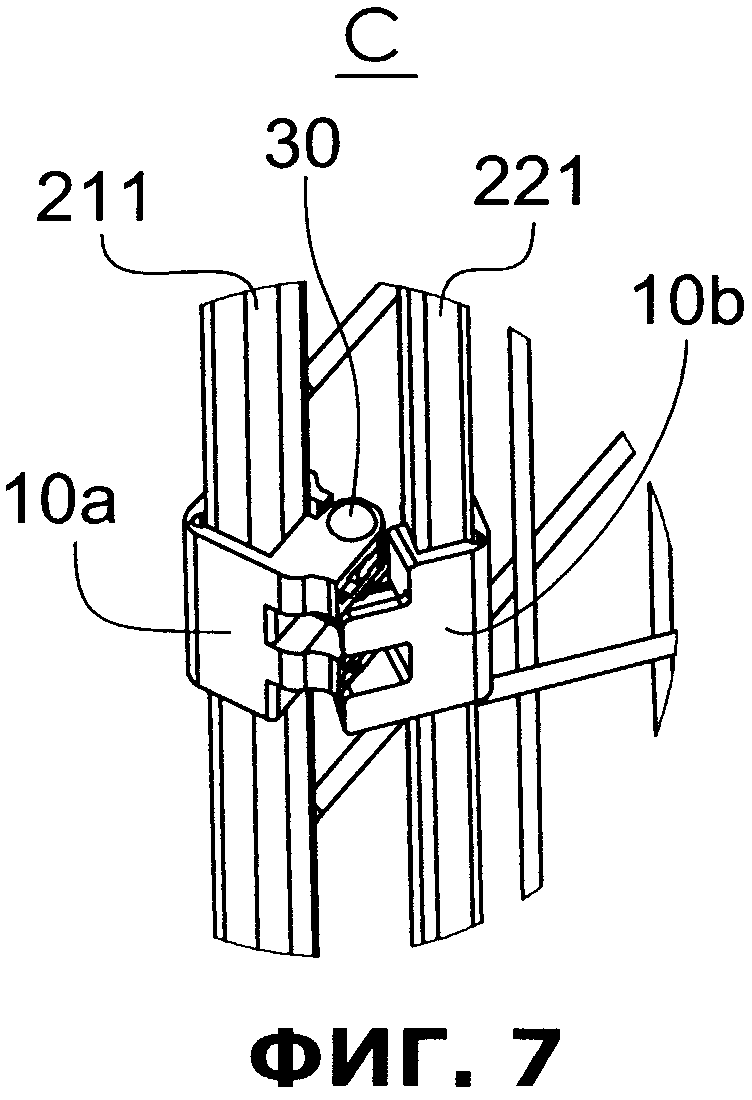

на фиг.7 изображен другой вид шарнира, соединяющего боковую рамную секцию с задней стеночной секцией, показанных на фиг.6,

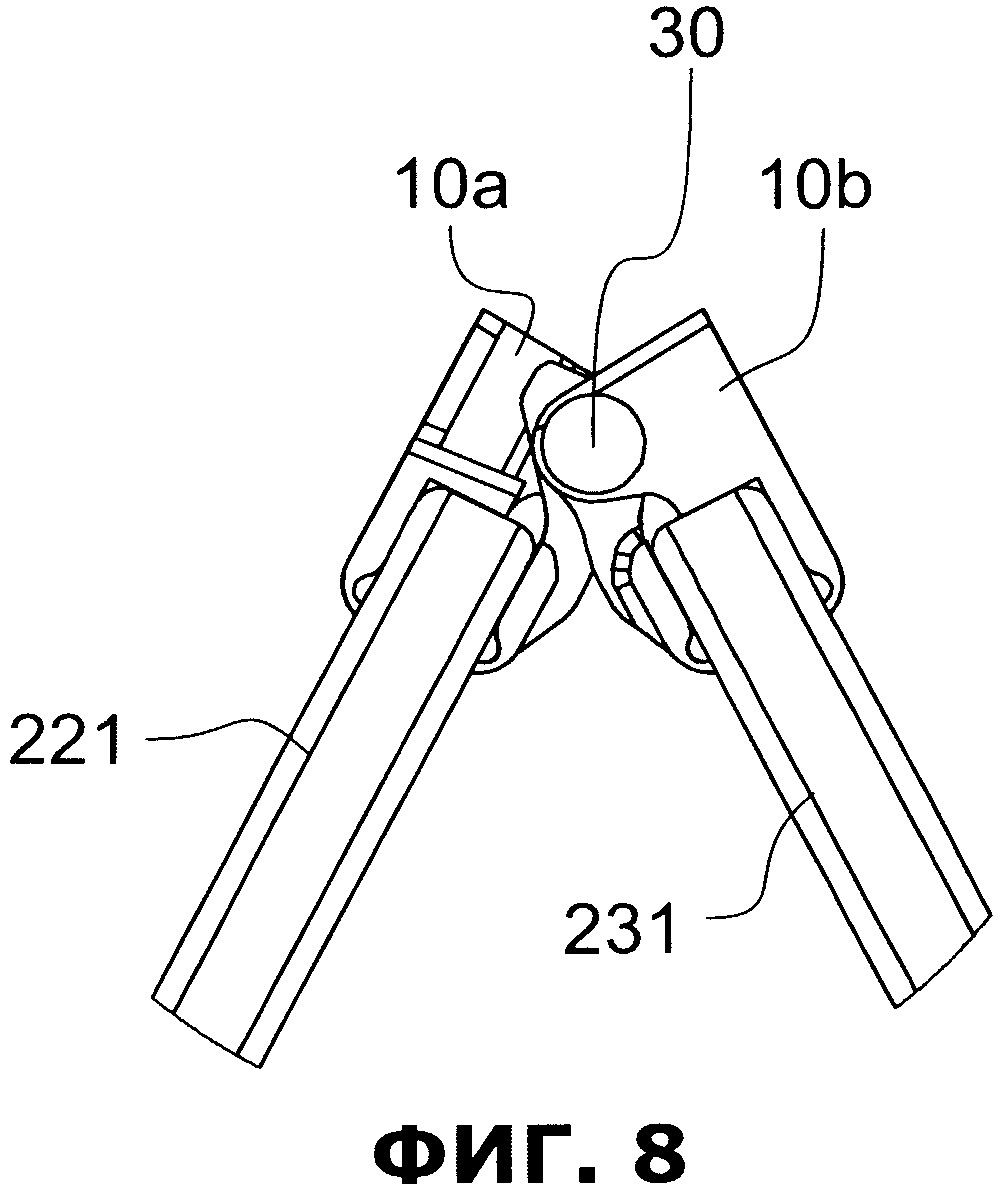

на фиг.8 изображен изометрический вид (С) шарнира, соединяющего друг с другом две задние стеночные секции, показанные на фиг.3,

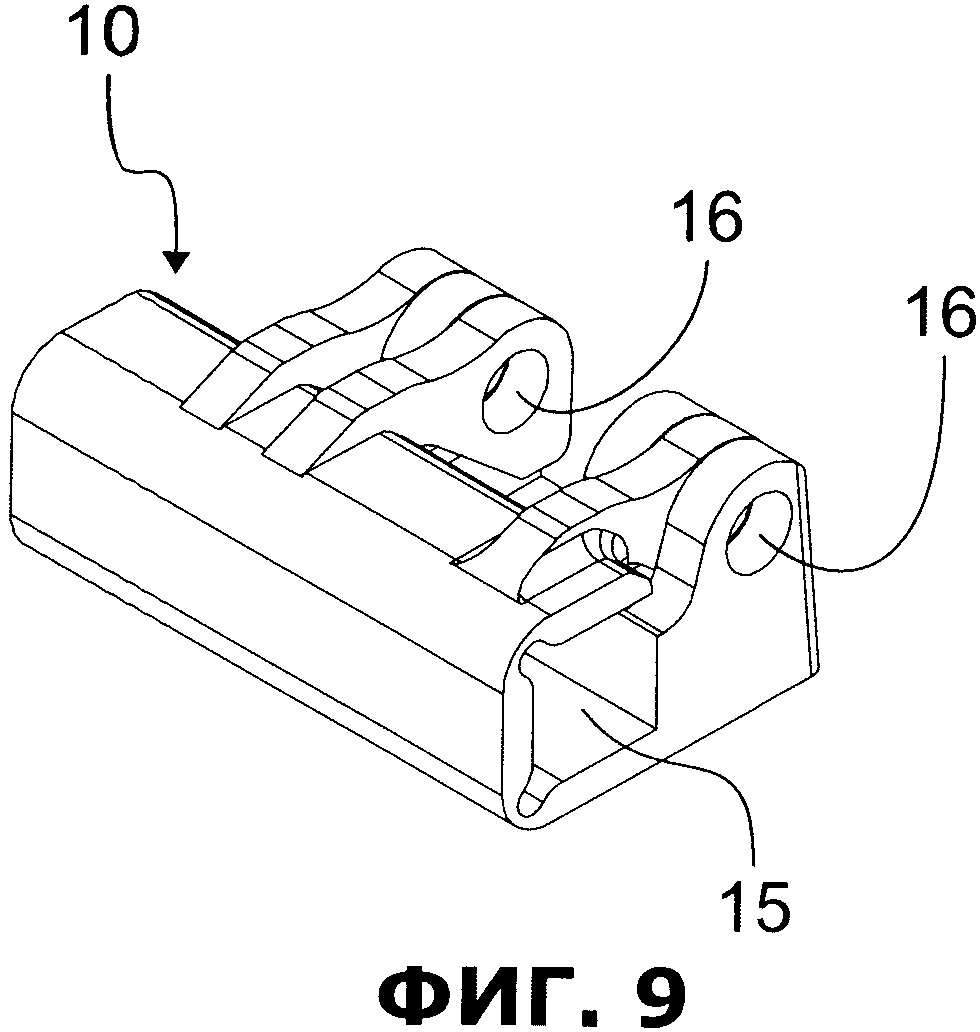

на фиг.9 изображен изометрический вид шарнирного модуля согласно одному варианту реализации настоящего изобретения в охватывающем состоянии,

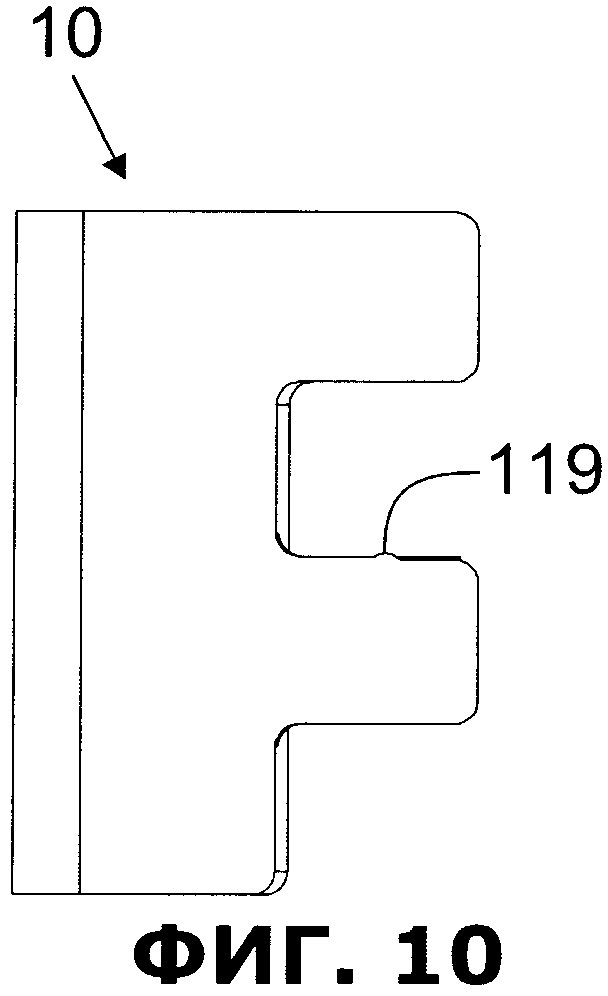

на фиг.10 изображен вид снизу шарнирного модуля, показанного на фиг.9,

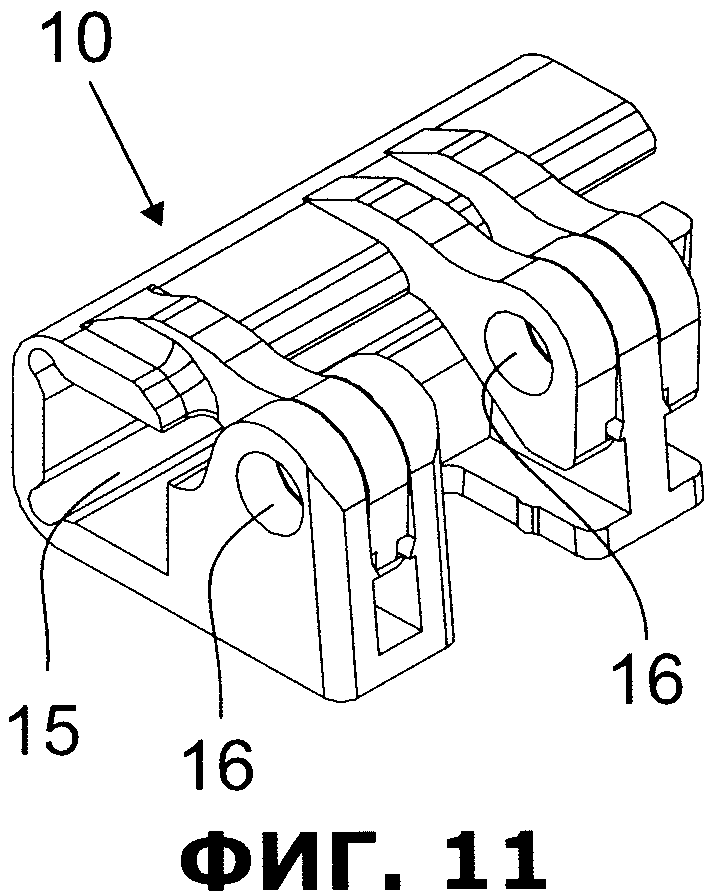

на фиг.11 изображен другой изометрический вид шарнирного модуля, показанного на фиг.9,

на фиг.12 изображен изометрический вид шарнирного модуля, показанного на фиг.9, в открытом состоянии,

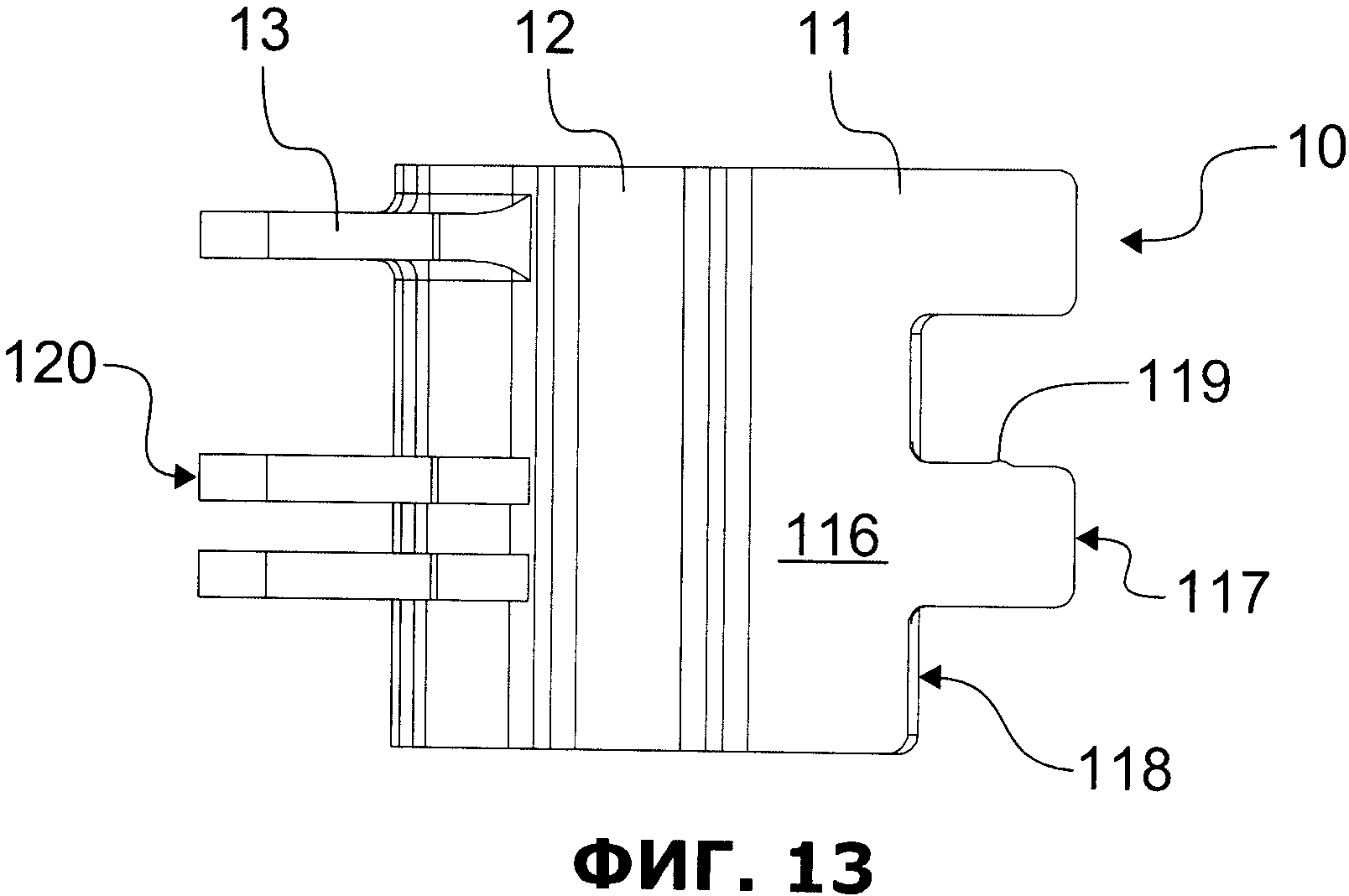

на фиг.13 изображен вид снизу шарнирного модуля, показанного на фиг.12,

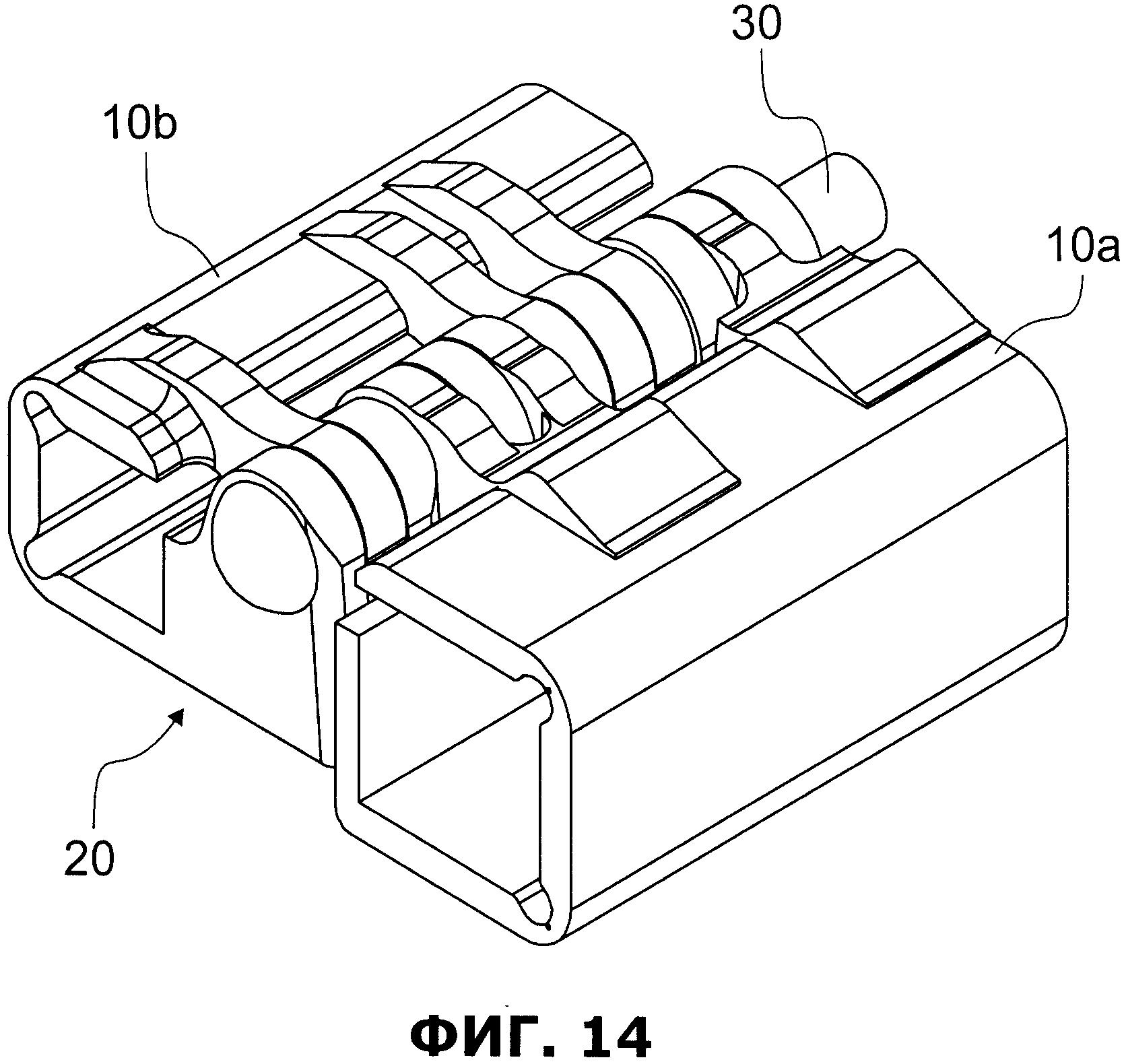

на фиг.14 изображен изометрический вид шарнира согласно варианту реализации настоящего изобретения, содержащего два шарнирных модуля, имеющих размеры для разных рамных профилей, так же как и шарнирный штифт, шарнир показан в рабочей конфигурацию,

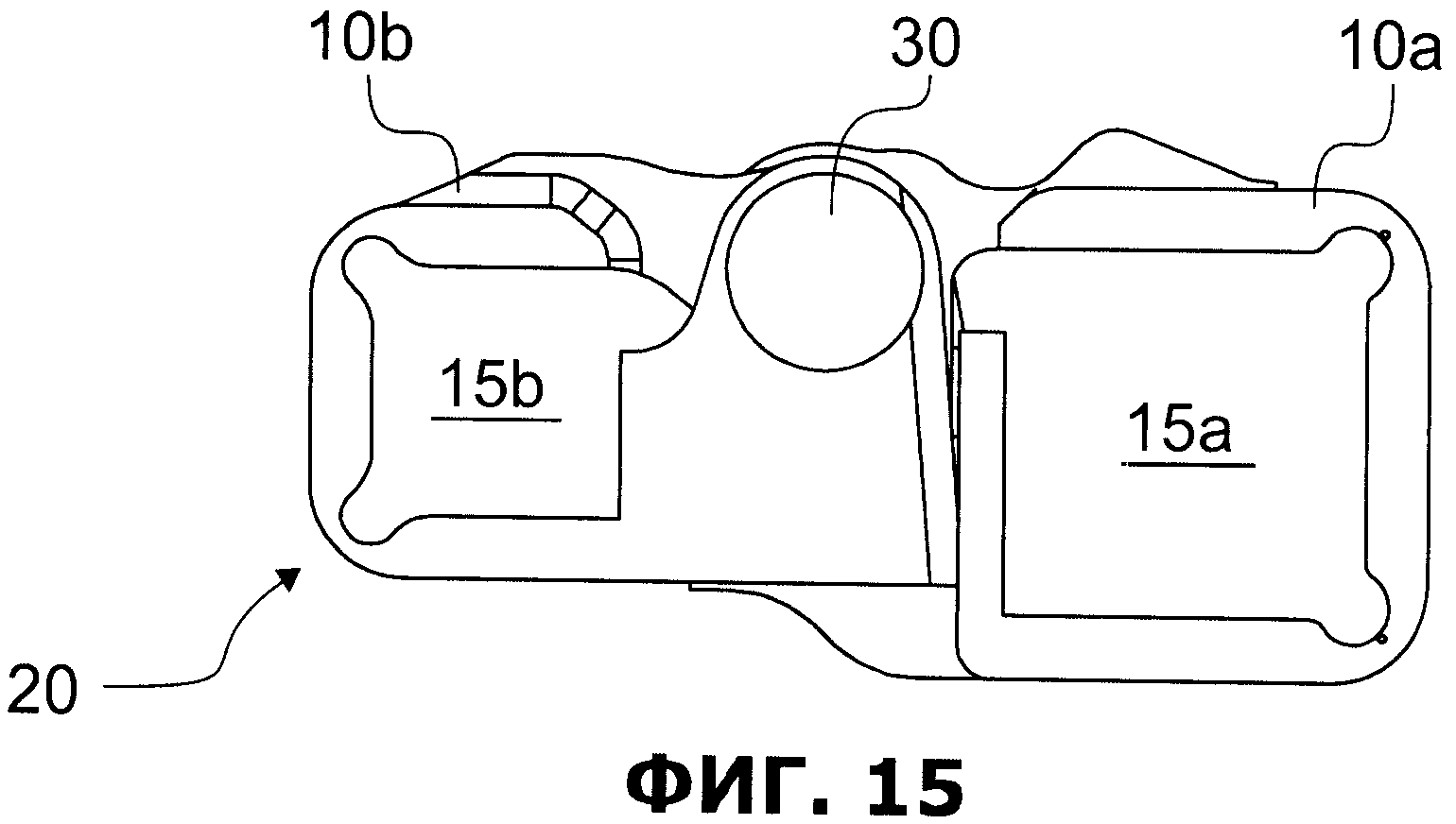

на фиг.15 изображен вид сверху шарнира, показанного на фиг.14,

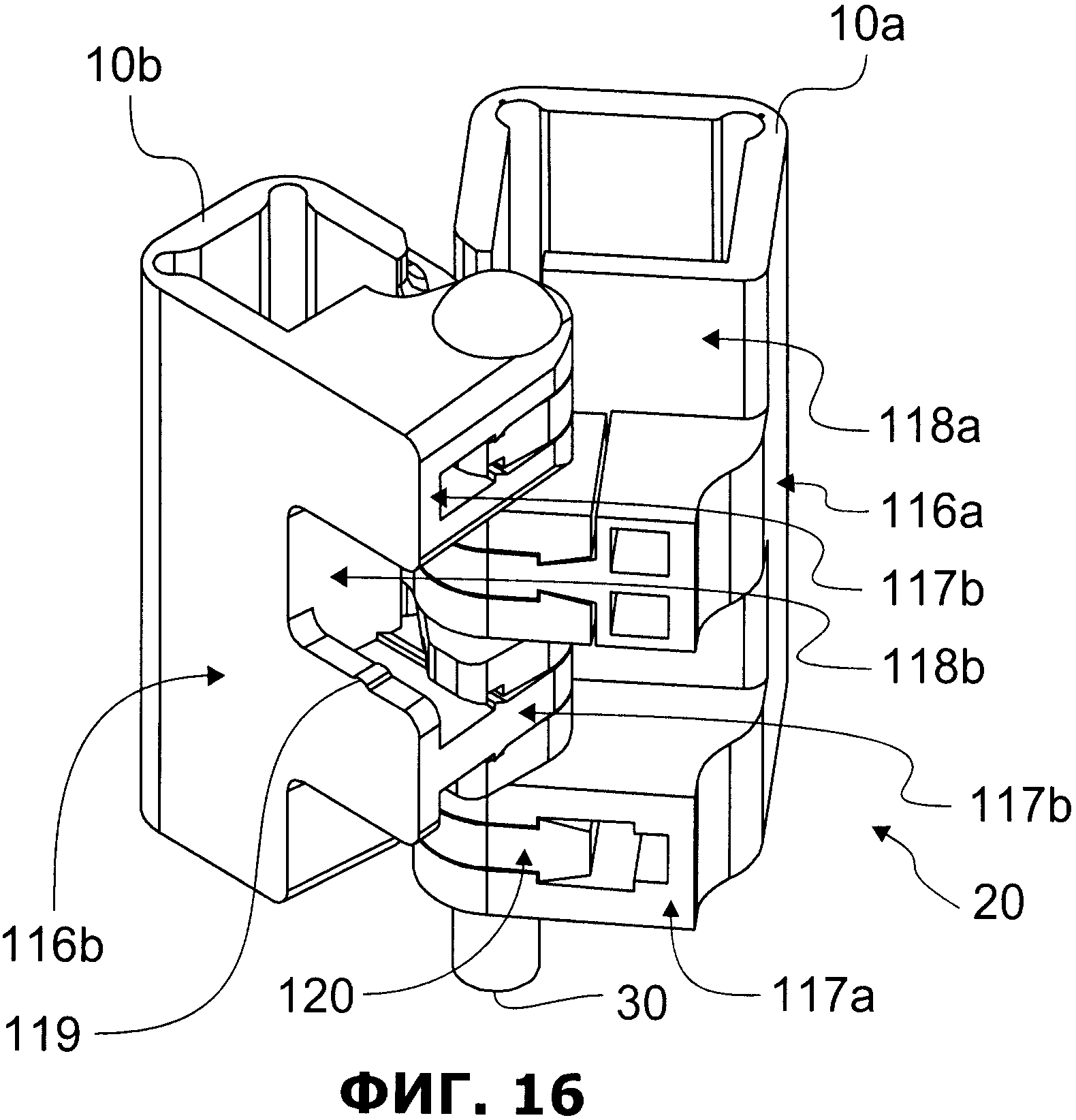

на фиг.16 изображен изометрический вид шарнира, показанного на фиг.14, в сложенном состоянии,

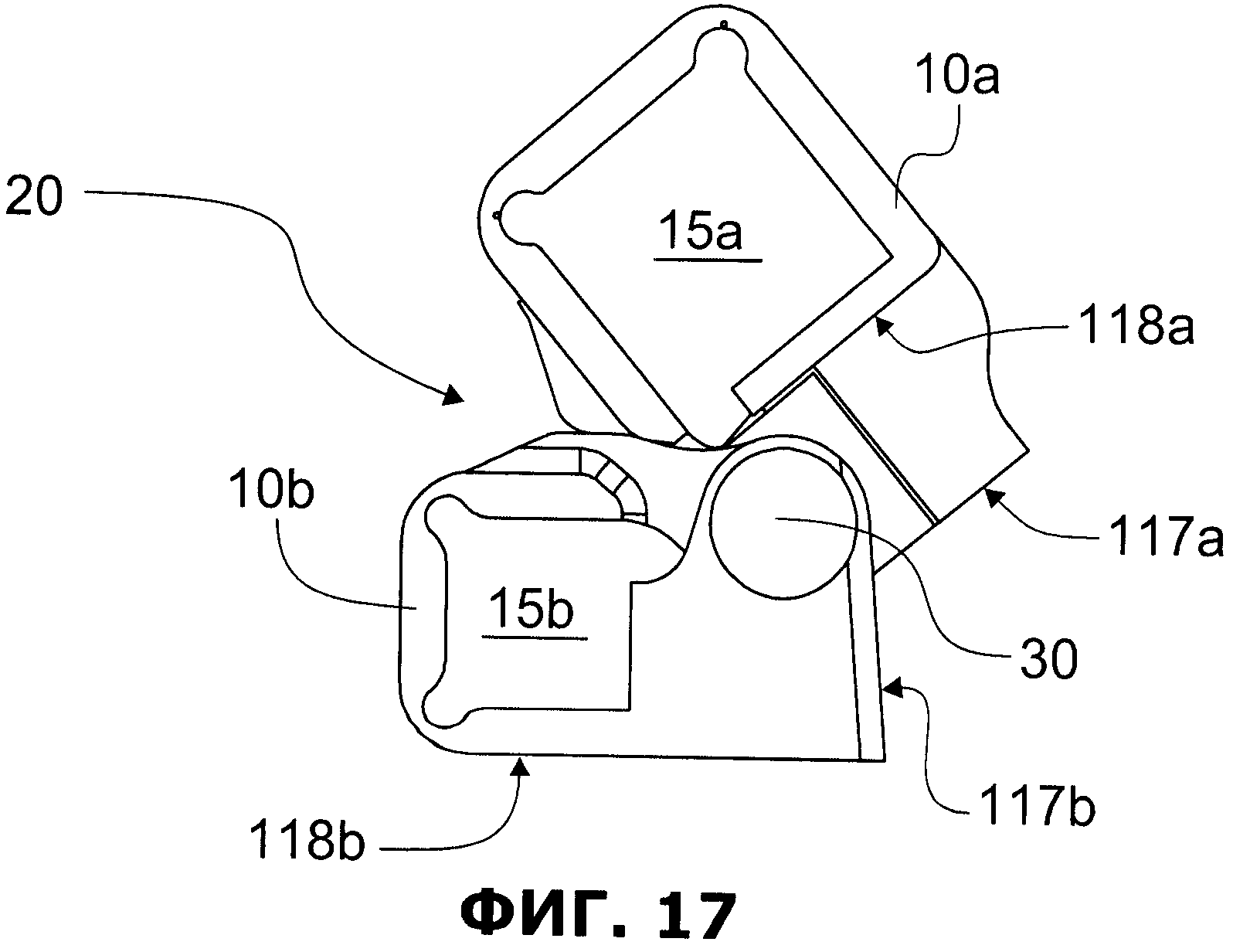

на фиг.17 изображен вид сверху проекция шарнира, показанного на фиг.16,

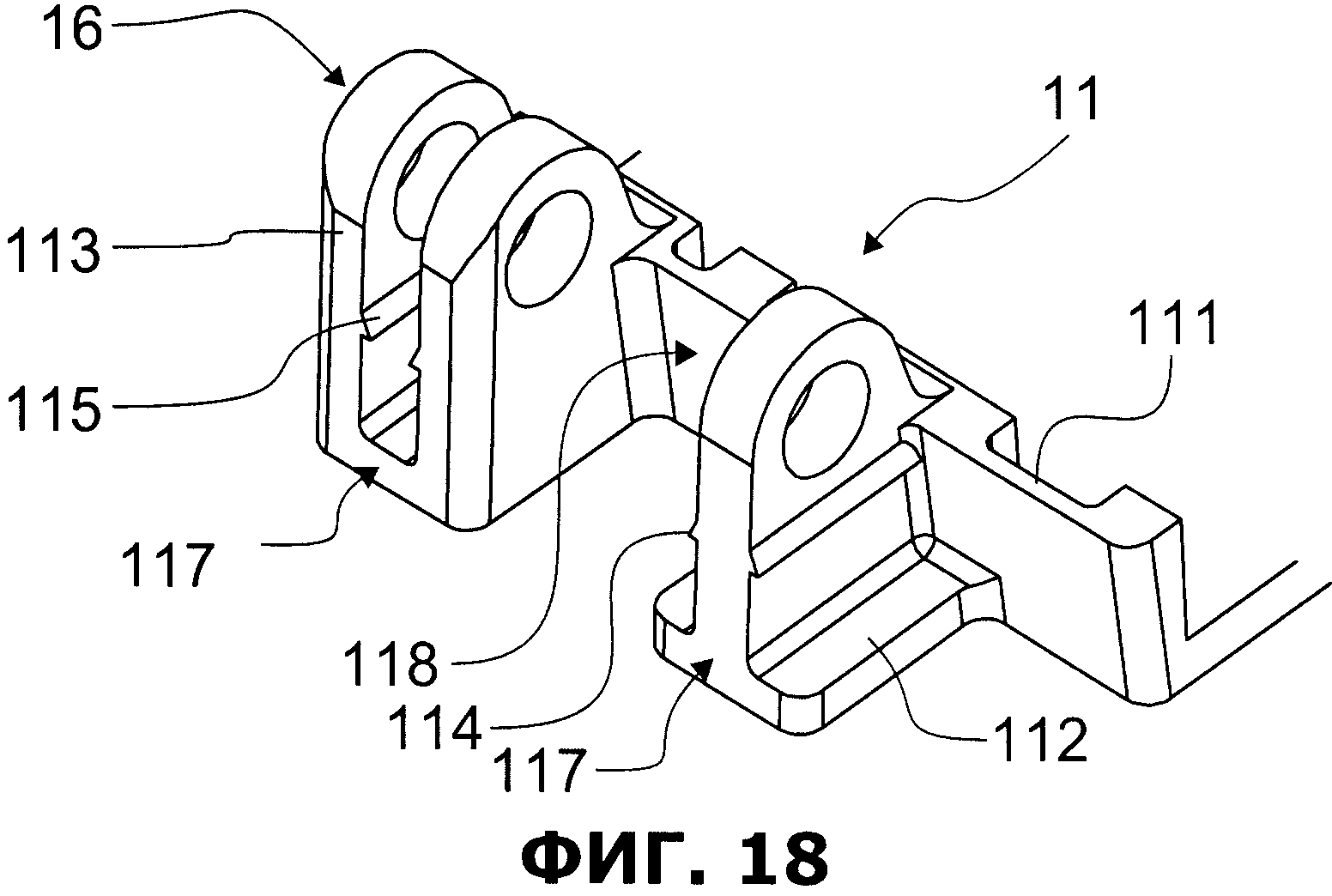

на фиг.18 изображен подробный вид первой части шарнирного модуля, показанного на фиг.12,

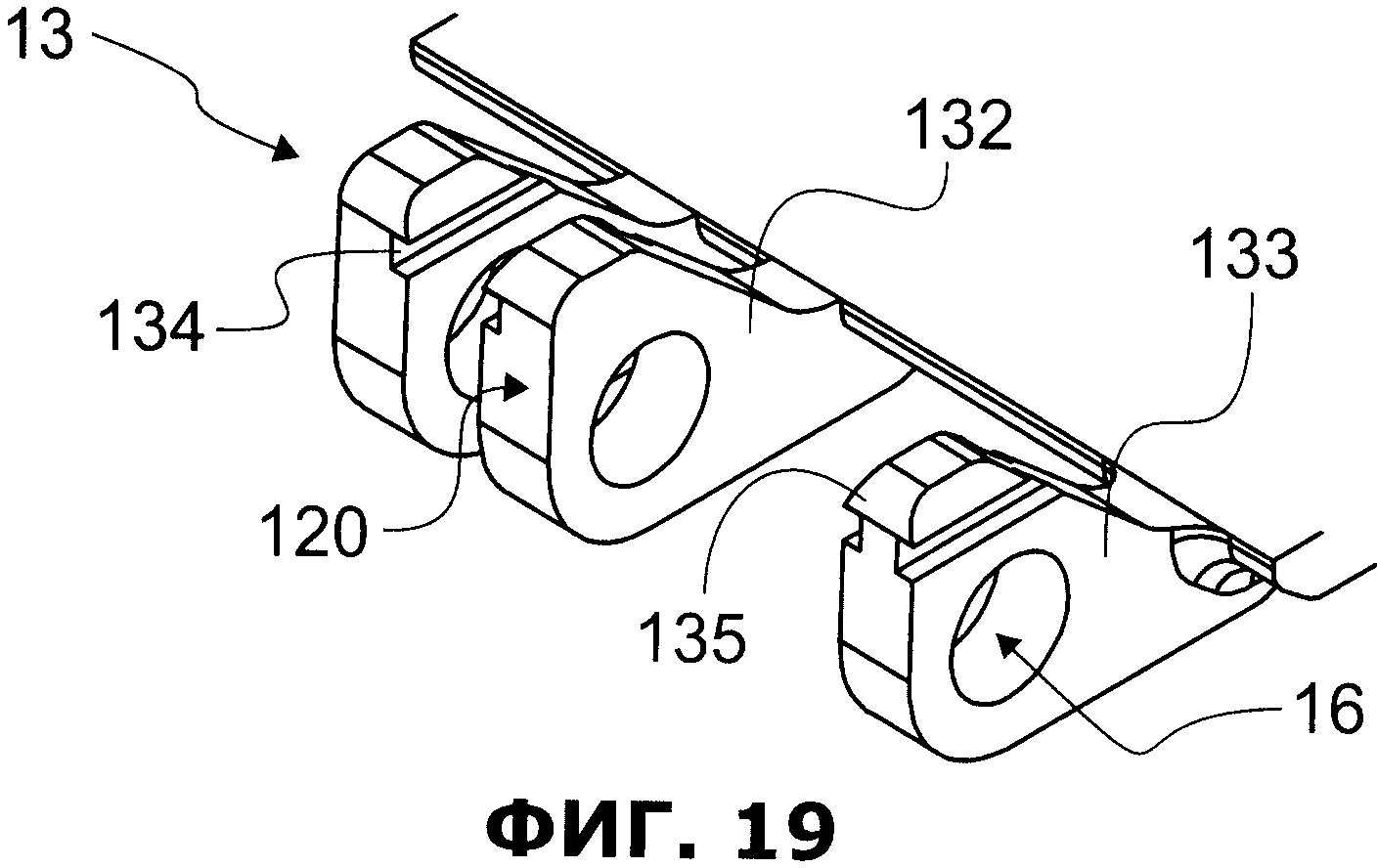

на фиг.19 изображен подробный вид третьей части шарнирного модуля, показанного на фиг.12,

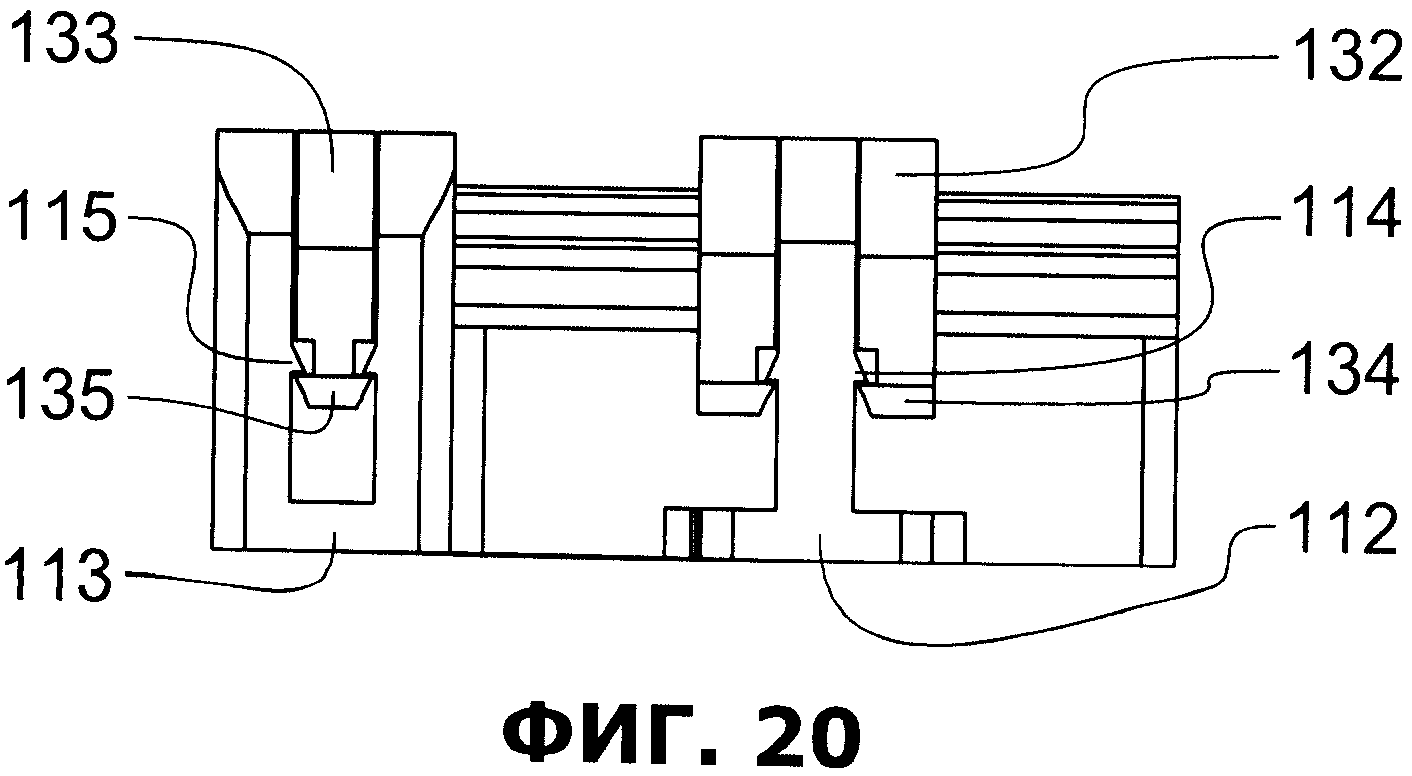

на фиг.20 изображен вид сбоку, на котором показано взаимодействие первой и второй частей шарнирного модуля, показанных на фиг.11.

Подробное описание предпочтительных вариантов реализации изобретения

Как изображено на фиг.1, 2а и 2b, известные складываемые роликовые контейнеры 200 отличаются шарнирами 300, содержащими первую втулку 301, соединенную с боковой стеночной секцией 210, 240 и согласующуюся со второй втулкой 302, соединенной со второй задней стеночной секцией 220, 230. Стеночные секции содержат четырехсторонний рамный профиль, внутри которого выполнена сетка. Втулки 301, 302 вместе соединены штифтом (не показан), который вставлен сквозь выровненные отверстия втулок. Подобный шарнир 300 также выполнен между соседними задними стеночными секциями 220, 230, благодаря этому роликовый контейнер 200 может быть сложен шарнирами в сложенное состояние (не показано).

В отличие от этого решения настоящее изобретение содержит средства для складывания шарнирного соединения задних стеночных секций 220, 230 роликового контейнера 200. В рабочем положении на фиг.3 боковые стеночные секции 210, 240 роликового контейнера 200 параллельны и соединены двумя выровненными задними стеночными секциями 220, 230. Шарнирные узлы 20 выполнены между боковыми стеночными секциями 210, 240 и задними стеночными секциями 220, 230, так же как и между двумя задними стеночными секциями 220, 230.

На фиг.4 изображено соединение между первой боковой стеночной секцией 210 и первой задней стеночной секцией 220. Шарнир выполнен посредством расположения первого шарнирного модуля 10а вокруг рамного профиля 211 первой боковой стеночной секции 210, второго шарнирного модуля 10b вокруг рамного профиля 221 задней стеночной секции 220 и размещения шарнирного штифта 30 (не показан) для соединения первого и второго шарнирных модулей 10а и 10b. На фиг.7 показан тот же самый шарнир, соединенный шарнирами для обеспечения принятия роликовым контейнером 200 сложенного состояния (фиг.6). В этом частном примере рамный профиль 211 первой боковой стеночной секции 210 составляет 22×22 мм, а рамный профиль 221 первой задней стеночной секции составляет 15×15 мм. Следовательно, первый шарнирный модуль 10а выполнен с возможностью приема рамного профиля с размерами 22×22 мм, а второй шарнирный модуль 10b выполнен с возможностью приема рамного профиля с размерами 15×15 мм. Как можно видеть на фиг.3 и 6, первая боковая стеночная секция 210 и первая задняя стеночная секция 220 соединены двумя совмещенными шарнирами, расположенными друг над другом как описано выше. Подобные шарниры также выполнены для соединения второй задней стеночной секции 230 и второй боковой стеночной секции 240. Эти шарнирные узлы 20 являются асимметричными, так как первый и второй шарнирный модули 10а и 10b выполнены с возможностью приема рамных профилей разных размеров. Кроме того, симметричные шарнирные узлы 20 могут быть такими, как далее описано.

На фиг.5 изображено соединение между первой задней стеночной секцией 220 и второй задней стеночной секцией 230. Так как задние стеночные секции 220, 230 имеют похожие рамные профили, симметрия шарнирного узла 20 между ними обеспечена похожими шарнирными модулями 10а и 10b. Следовательно, шарнир выполнен посредством расположения первого шарнирного модуля 10а вокруг рамного профиля 211 первой боковой стеночной секции 210, второго шарнирного модуля 10b вокруг рамного профиля 221 задней стеночной секции 220 и размещения шарнирного штифта 30 для соединения первого и второго шарнирных модулей 10а и 10b. На фиг.8 показан похожий шарнир, приспособленный принимать сложенную конфигурацию роликового контейнера 200 на фиг.6. В этом примере рамные профили 221, 231 первой и второй задних стеночных секций 220, 230 обладают размерами 15×15. Первый и второй шарнирные модули 10а и 10b выполнены с возможностью приема рамного профиля размером 15×15 мм. Как можно видеть из фиг.3 и 6, задние стеночные секции 220, 230 и соединены двумя совмещенными шарнирами, расположенными таким образом, как это описано выше.

Шарнирный модуль 10 может быть изготовлен подходящим способом отливки для создания одной части модуля, как показано на фиг.12. В соответствии с вариантом реализации модуль 10 может быть изготовлен литьем под давлением из полипропилена, полиамида, эластомеров или других формуемых полимеров. Шарнирный модуль 10 также может быть изготовлен путем объединения компонентов, однако это не желательно, так как соединения между компонентами образуют неровные места, которые препятствуют механической целостности модуля.

Снова обратимся к фиг.12, на котором шарнирный модуль 10 показан в открытой конфигурации в соответствии с одним вариантом реализации изобретения. Шарнирный модуль 10 включает в себя первую часть 11, которая содержит отверстие 16 для приема шарнирного штифта 30. Пластинчатая вторая часть 12 на одном конце соединена с первой частью 11. Вторая часть 12 выполнена с возможностью принятия формы, формирующей в охватывающем состоянии полость 15 для приема рамного профиля. Предпочтительно, рамный профиль некруглый (см. на фиг.9 и 11), например квадратный, четырехугольный, треугольный, овальный, восьмиугольный. Некруглый рамный профиль обеспечивает подгонку по форме, благодаря чему рамный профиль не проворачивается внутри полости 15. Альтернативно, часть 12 выполнена с возможностью приема круглого рамного профиля, и поэтому рамный профиль должен быть блокирован с модулем 10 при помощи подходящих средств, таких как клей или путем ввода поперечного блокирующего штифта (не показан). Однако более предпочтительным является некруглый рамный профиль, здесь упомянутый.

Вторая часть 12 может быть выполнена с возможностью принятия своей формы разными способами. В соответствии с вариантом реализации изобретения, показанным на фиг.12, на внутренней поверхности второй части 12 сделаны пазы, чтобы способствовать движению для принятия необходимой формы. Альтернативно или дополнительно, материал шарнирного модуля 10 выбран по существу из эластичных материалов, таких как различные пластмассы.

Шарнирный модуль 10 дополнительно содержит третью часть 13, соединенную со второй частью 12 на конце, противоположном первой части 11. Третья часть 13 содержит соответствующее отверстие 16, такое как отверстие первой части 11 для приема шарнирного штифта 30. Первая и третья части 11, 13 выполнены с возможностью взаимодействия таким образом, что когда форма второй части 12 обеспечивает образование полости 15 для рамного профиля, отверстия 16 первой и третьей частей 11, 13 оказываются выровнены параллельно полости 15 (см. фиг.9-11).

В соответствии с частным вариантом реализации вторая часть 12 изготовлена из эластомера, а первая и третья части 11, 13 изготовлены из другого более жесткого материала. Например, модуль 10 может быть изготовлен литьем компонента под давлением, причем вторая часть 12 отлита в первую и третью части 11, 13, которые выполнены в этой отливке как вставки. При такой конструкции, вторая часть 12 может быть изготовлена из эластичного материала, выполненного с возможностью обертывания вокруг рамного профиля, тогда как первая и третья части 11, 13 могут быть выполнены с максимальной жесткостью.

Принципы конструкции выше указанного варианта реализации описываются далее более подробно со ссылками на фиг.18 -20. Первая часть 11 (фиг.18) содержит петельный элемент 112, который выступает из охватывающей части 111, которая также может рассматриваться как часть предварительно формованной второй части 12. Внутренняя поверхность охватывающей части 111 предназначена для взаимодействия с рамным профилем, а наружная поверхность предназначена для обеспечения выступов первой части 11. Петельный элемент 112 содержит отверстие 16 для приема общего шарнирного штифта 30, а также вставляемый соединительный выступ 114, сконструированный для соединения с соответствующим принимающим соединительным пазом 134, описанным далее. Первая часть 11 также содержит щелевой элемент 113. Щелевой элемент 113 содержит соосное отверстие 16, которое по размеру соответствует отверстию петельного элемента 112 для приема общего шарнирного штифта 30. Щелевой элемент 113 также содержит принимающий соединительный выступ 115, сконструированный для соединения с соответствующим вставляемым соединительным выступом 135, как описано далее.

Третья часть 13, расположенная на другом конце второй части 12, содержит петельный элемент 133, который выполнен с возможностью взаимодействия с петельным элементом 115 первой части 11, когда вторая часть 12 обладает формой в обернутом состоянии с обеспечением полости 15 для приема рамного профиля, предпочтительно некруглого рамного профиля. Следовательно, петельный элемент 133 содержит вставляемый соединительный выступ 135, сконструированный для соединения с принимающим соединительным выступом 115 щелевого элемента 113 первой части 11 посредством геометрической блокировки. Петельный элемент 133 третьей части 13 также содержит отверстие 16 для приема общего шарнирного штифта 30.

Третья часть 13 дополнительно содержит щелевой элемент 132, сконструированный для взаимодействия с петельным элементом 112 первой части 11, когда вторая часть 12 принимает форму охватывающего положения с обеспечением создания полости 15 для приема рамного профиля, предпочтительно некруглого рамного профиля. Следовательно, щелевой элемент 132 содержит принимающий соединительный паз 134, сконструированный для соединения с вставляемым соединительным выступом 114 петельного элемента 112 первой части 11 посредством геометрической блокировки. Щелевой элемент 132 третьей части 13 также содержит отверстие 16, которое соосное и по размеру соответствует отверстию петельного элемента 133 для приема общего шарнирного штифта 30.

Когда вторая часть 112 принимает форму охватывающего положения с обеспечением создания полости 15 для приема рамного профиля, а петельные элементы и щелевые элементы 112, 113, 132, 133 первой и третьей частей 11, 13 взаимодействуют таким образом, что отверстия 16 выровнены, шарнирный модуль 10 принимает конфигурацию, показанную на фиг.20. В такой конфигурации механические соединения 115, 135 и 114, 134 прочно закрепляют друг с другом первую и третью части 11, 13 посредством геометрической блокировки для того, чтобы способствовать размещению модуля 10 вокруг рамного профиля. Соединение также может быть обеспечено альтернативными средствами. Например, объединение элементов первой и третьей частей может быть обеспечено взаимодействием конических поверхностей, которое создает достаточное трение для образования соединения между компонентами. Можно использовать альтернативные внешние средства, такие как клей.

Вышеописанный вариант реализации изобретения представляет собой особо преимущественный пример реализации изобретения. По существу шарнирный модуль 10 также может быть выполнен таким образом, что первая и третья части 11, 13 будут выполнены простыми петлями (не показаны), которые могут задавать соответствующие отверстия 16. После того как вторая часть 12 примет форму охватывающего положения, петли оказываются выровнены, благодаря чему общий шарнирный штифт 30 может быть вставлен сквозь указанные петли. Однако это не будет особо удобным для пользователя способом реализации изобретения, так как установка модуля 10 не будет боле предпочтительной относительно вышеуказанного механического соединения.

Вообще говоря, предпочтительно, первая и третья части 11, 13 содержат взаимоблокирующиеся элементы 117, 132 для блокировки модуля 10 вокруг рамного профиля предпочтительно некруглой формы.

В противоположном случае шарнирный модуль 10, показанный на фиг.18-20, может быть легко заблокирован вокруг рамного профиля. Схожий модуль может быть также легко закреплен вокруг смежного рамного профиля в обратном направлении таким образом, что отверстия 16, модули выровнены, причем выполнен шарнирный узел 20. Шарнир будет завершен, когда общий шарнирный штифт 30 будет вставлен сквозь последовательность отверстий 16. Предпочтительно, общий шарнирный штифт 30 обеспечен уплотнительными средствами, такими как деформируемый конец (не показан) или поперечный блокирующий штифт (не показан).

Как изображено на фиг.14, следовательно, модуль 10 обладает такой формой, что другой модуль 10 может быть расположен вдоль того же шарнирного штифта 30 для образования шарнира. В соответствии с вариантами реализации изобретения, показанными на фиг.14-17, шарнирный модуль 10 обладает такой формой, что первый модуль 10а и соответствующий повернутый в обратном направлении второй модуль 10b могут быть расположены с возможностью шарнирного поворота вокруг того же шарнирного штифта 30. Как лучше видно на фиг.15, шарнирный модуль 10 преимущественно обладает такой формой, что части, взаимодействующие с другим повернутым в обратном направлении модулем 10 или общим шарнирным штифтом 30, имеют стандартизированную форму, посредством этого другие части могут иметь размеры для приема специфического рамного профиля. Например, как изображено на фиг.15, первый шарнирный модуль 10а выполнен с возможностью приема квадратного рамного профиля размером 22×22 мм, а второй шарнирный модуль 10b выполнен с возможностью приема квадратного рамного профиля размером 15×15 мм. Далее будет рассмотрено взаимодействие этих двух модулей 10а, 10b.

Как изображено на фиг.16 и 18, первая часть 11 шарнирного модуля 10 выполнена таким образом, что наружная поверхность 117 выступающих частей, другими словами, петельный элемент 112 и щелевой элемент 113, выполнены с возможностью взаимодействия с наружной поверхностью 118 охватывающей части 111 расположенного в обратном направлении другого шарнирного модуля 10, размещенного таким образом, что отверстия 16 указанных модулей выровнены. Другими словами, когда два расположенных с взаимным поворотом в обратном направлении модуля 10а, 10b выровнены по их отверстиям 16, наружная поверхность 117а первого шарнирного модуля 10а выполнена с возможностью взаимодействия с наружной поверхностью 118b охватывающей части 11 второго шарнирного модуля 10b. В такой конфигурации рамные профили, размещенные в полостях 15а, 15b модулей 10f, 10b, соответственно, соосны друг с другом, а также с шарнирным штифтом 30 (на фиг.17). Кроме того, зацепляемые поверхности 117а, 118а обеспечивают остановку шарнирного узла 20, благодаря этому шарнир не может выходить за пределы определенного угла. Это является особо преимущественным, когда шарнирный узел 20 используется для закрепления друг с другом двух задних стеночных секций 220, 230, предотвращая их от того, чтобы они выступали наружу роликового контейнера 200 (на фиг.5).

В этом описании наружная поверхность указанных компонентов модуля понимается как конечная поверхность компонента, такая как петельный элемент 112, 133 или вторая часть 12 этого модуля (на фиг.12 и 13).

Как изображено на фиг.10, 13 и 16, шарнирный модуль 10 выполнен в соответствии с одним вариантом реализации соединительного элемента 119, выполненного с возможностью соединения друг с другом двух взаимодействующих модулей 10. Предпочтительно, соединительный элемент 119 является небольшим круглым выступом, выступающим параллельно отверстию 16 от петельного элемента 112 первой части 11. Следовательно, соединительный элемент 119, выполнен с возможностью взаимодействия с выступающим элементом, таким как петельный элемент или щелевой элемент, другого взаимодействующего шарнирного модуля 10 (см. фиг.16). Взаимодействие может быть обеспечено посредством геометрической блокировки или, например, путем трения конических поверхностей.

В вышеуказанных вариантах реализации шарнирный модуль 10 используется для шарнирного поворота соседних боковых стеночных секций друг к другу. Как показано на фиг.3, модуль 10 может также быть использован для обеспечения шарнирного узла 20 для взаимного шарнирного поворота других элементов роликового контейнера 200. Например, может быть выполнен шарнирный узел 20 между боковой стеночной секцией 210 и донной секцией 250 или между боковой стеночной секцией 210 и полкой (не показано). Следовательно, модуль 10 согласно изобретению может быть выполнен для роликового контейнера 200 для шарнирного соединения любых секций, имеющих рамный профиль.

Реферат

Настоящее изобретение относится к созданию улучшенных модуля (10), шарнирного узла (20) и роликового контейнера (200). Новый шарнирный модуль (10) содержит первую часть (11), содержащую отверстие (16) для приема шарнирного штифта (30). Шарнирный модуль (10) также содержит вторую часть (12), соединенную с первой частью (11) и выполненную с возможностью принятия формы охватывающей конфигурации и образования полости (15) для приема рамного профиля. Шарнирный модуль (10) дополнительно содержит третью часть (13), соединенную с второй частью (12) и содержащую соответствующие отверстие (16) для приема шарнирного штифта (30), такого как отверстие первой части (11). Первая и третья части (11, 13) выполнены с возможностью взаимодействия таким образом, что, когда форма второй части (12) обеспечивает образование указанной полости (15), отверстия (16) первой и третьей частей (11, 13) оказываются выровнены параллельно полости (15) для обеспечения приема шарнирного штифта (30). Шарнирный модуль (10) принимает такую форму, что обеспечена возможность расположения указанного другого модуля (10) вдоль того же шарнирного штифта (30). З н. и 10 з.п. ф-лы, 1 табл., 20 ил.

Формула

первую часть (11), содержащую отверстие (16) для приема шарнирного штифта (30),

пластинчатую вторую часть (12), соединенную с первой частью (11), изготовленную из эластичного материала, выполненного с возможностью обертывания вокруг рамного профиля и таким образом принимать форму охватывающей конфигурации и образовывать полость (15) для приема рамного профиля,

третью часть (13), соединенную с второй частью (12) на конце второй части (12), противоположном первой части (11), и содержащую соответствующее отверстие (16) для приема шарнирного штифта (30), такое как отверстие первой части (11),

отличающийся тем, что

первая и третья части (11, 13) выполнены с возможностью взаимодействия таким образом, что когда форма второй части (12) обеспечивает образование указанной полости (15), отверстия (16) первой и третьей частей (11, 13) оказываются выровнены параллельно этой полости (15) для обеспечения приема шарнирного штифта (30),

причем указанный модуль (10) принимает такую форму, что отверстия (16) первой и третьей частей другого модуля (10), расположенного в обратной ориентации к первому модулю (10), оказываются выровнены с отверстиями первого модуля (10) и обеспечена возможность расположения указанного другого модуля (10) вдоль того же шарнирного штифта (30).

отличающийся тем, что он содержит по меньшей мере два взаимодействующих модуля (10а, 10b) по п.1, расположенных обратно по отношению друг другу.

по меньшей мере две соседние секции (210, 220), имеющие рамный профиль,

шарниры, выполненные с возможностью шарнирного соединения секций (210, 220),

отличающийся тем, что

шарниры обеспечены шарнирными узлами (20) по п.9, соединенными шарнирным штифтом (30), проходящим сквозь выровненные отверстия (16) их модулей (10).

Комментарии