Способ непрерывной плавки меди - RU2039106C1

Код документа: RU2039106C1

Чертежи

Описание

Изобретение касается способов плавки концентратов сульфида меди для извлечения меди.

Известна установка, состоящая из множества печей и включающая плавильную печь для плавки и окисления медных концентратов, подаваемых вместе с насыщенным кислородом воздуха для получения смеси штейна М и шлака S, сепарационную печь для отделения штейна М от шлака S, конвертер или конвертерную печь для окисления отделенного штейна М до черновой меди С и шлака и анодные печи для рафинирования черновой меди С и получения меди более высокой чистоты. В каждую плавильную печь и конвертерную печь через свод печи вставляют фурму, представляющую собой конструкцию из двух труб, которую прикрепляют к своду для вертикального перемещения. Таким образом медные концентраты, воздух, насыщенный кислородом, флюс и т.п. подают в каждую печь через фурму. Сепарационная печь представляет собой электрическую печь, оснащенную электродами. Плавильная, сепарационная и конвертерная печи установлены так, чтобы иметь различную высоту в нисходящем порядке, причем все печи соединены последовательно посредством желобов, по которым расплав проходит самотеком.

Черновую медь С, непрерывно получаемую в конвертерной печи, временно хранят в раздаточной печи и затем ее загружают в ковш, который передается краном к анодным печам, в которые черновую медь С заливают через впускное отверстие, образованное в верхней стенке. В известной установке устанавливают раздаточную печь. Кроме того, для транспортировки черновой меди С из раздаточной печи в анодные печи необходимы ковш, кран и т.п. Также необходимо затрачивать большое количество энергии для поддержания достаточно высокой температуры черновой меди С во время этих операций. В результате расходы на установку оборудования, а также эксплуатационные расходы увеличиваются, а возможности для уменьшения площади плавильной установки ограничены.

Предложен способ непрерывной плавки меди, заключающийся в следующих стадиях: применяют плавильную, конвертерную печи, желоба для расплава, соединяющие последовательно плавильную, сепарационную и конвертерную печи, множество анодных печей и желоба для черновой меди, соединяющие конвертерную печь и анодные печи, медные концентрат вводят в плавильную печь, плавят и окисляют для получения смеси штейна и шлака, затем смесь штейна и шлака загружают в сепарационную печь, в которой штейн отделяется от шлака. Отделенный от шлака штейн передают в конвертерную печь и окисляют для получения черновой меди, черновую медь заставляют проходить по желобу для черновой меди в одной из анодных печей и черновую медь рафинируют для получения меди более высокого качества в анодной печи.

Согласно изобретению разработан способ непрерывной плавки меди, в котором стадия рафинирования заключается в следующем. В анодную печь загружают черновую медь, выпущенную по желобу для черновой меди, черновую медь окисляют в анодной печи посредством вдувания окислительного газа в анодную печь, затем окисленную медь восстанавливают в анодной печи до получения меди высокого качества и после этого медь высокого качества выпускают из анодной печи, причем стадии приема черновой меди и ее окисления проводят по крайней мере при частичном совпадении.

В предлагаемом способе применяют анодную печь, имеющую горизонтальный корпус печи, удерживаемый с возможностью его вращения вокруг ее оси, причем эта ось проходит горизонтально, а в корпусе печи предусмотрено отверстие для фурмы, стадия окисления включает вдувание окислительного газа в анодную печь, при этом глубину фурмы от поверхности расплава в анодной печи регулируют посредством вращения корпуса печи. Окислительным газом предпочтительно является воздух, насыщенный кислородом.

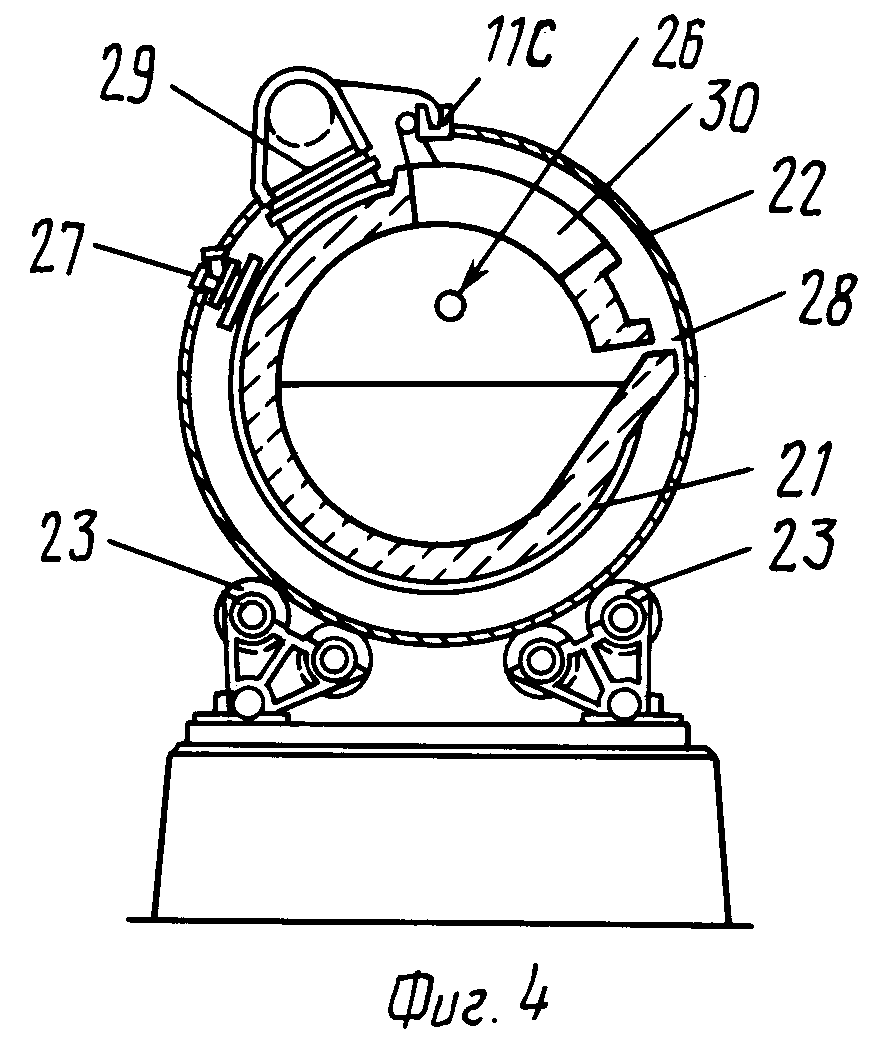

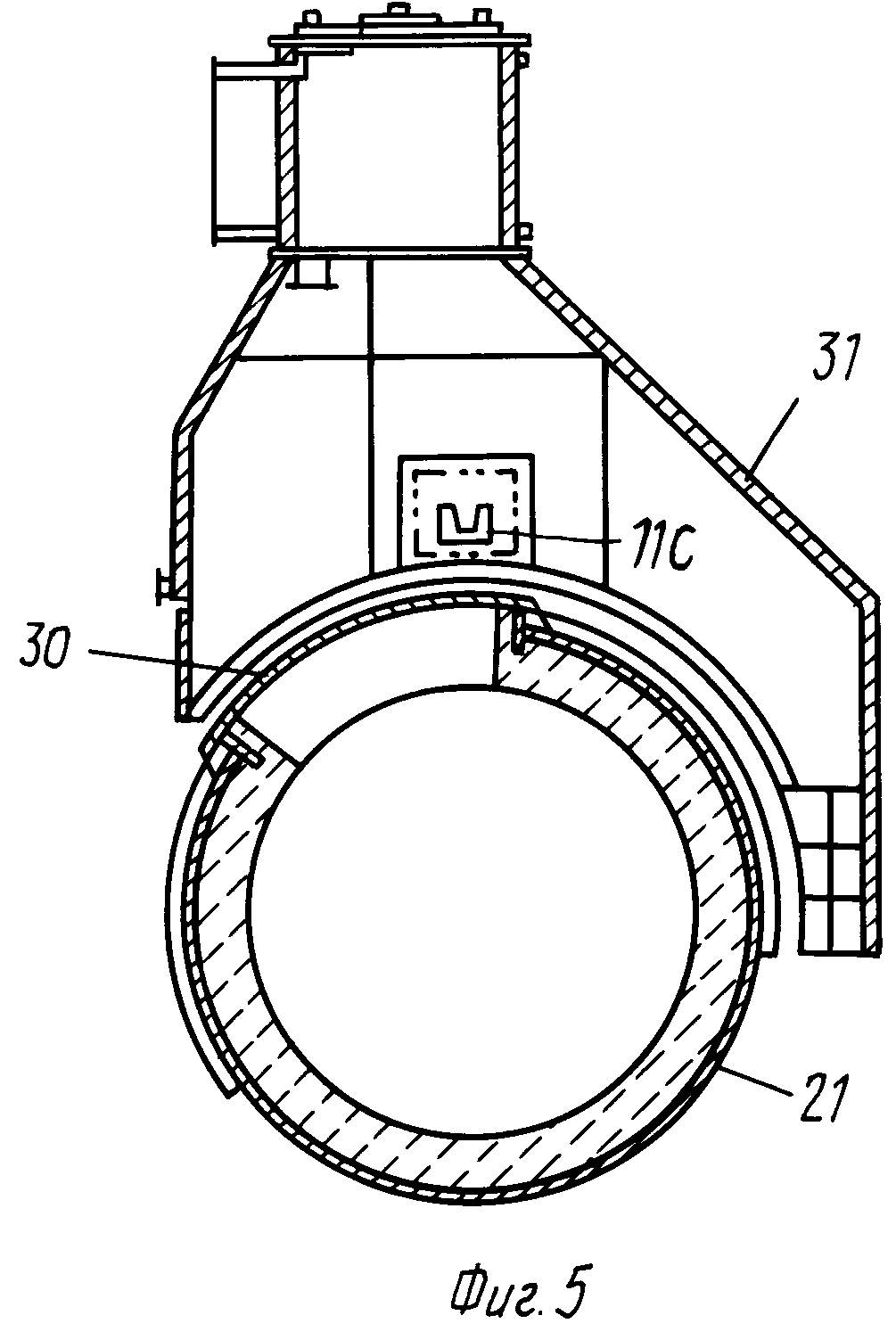

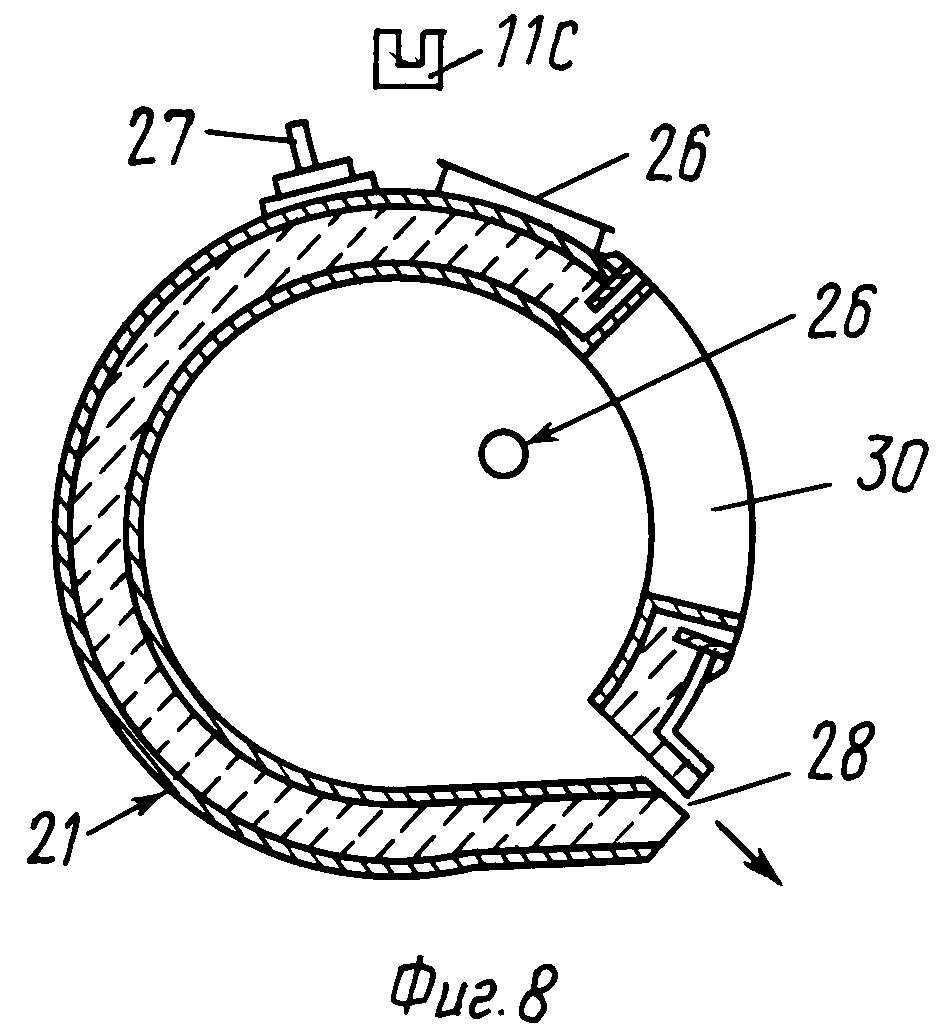

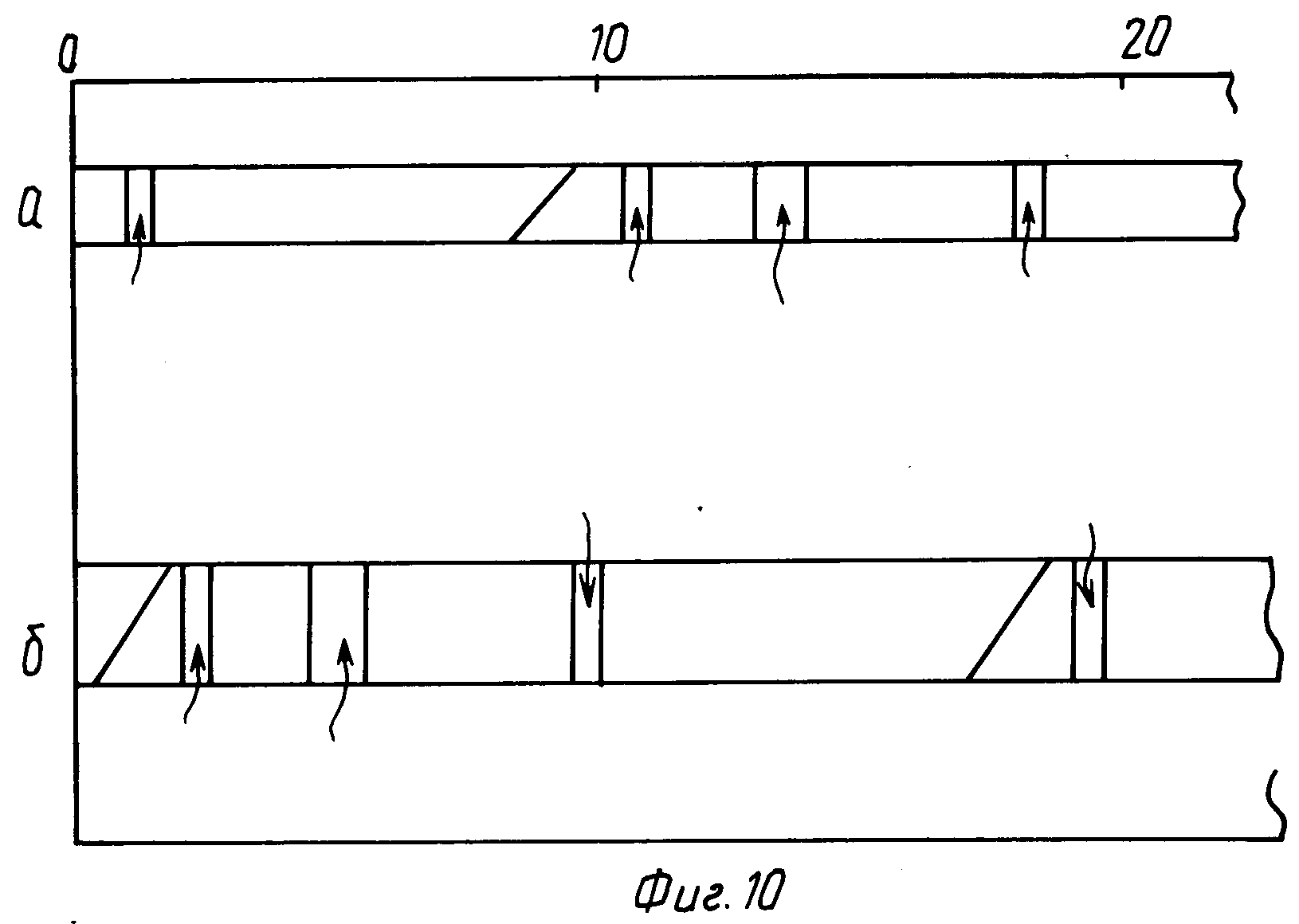

На фиг. 1 показана горизонтальная проекция установки для осуществления предлагаемого способа; на фиг.2 вид в плане в увеличенном масштабе анодной печи, применяемой в установке; на фиг.3 то же, вид сбоку; на фиг.4 разрез анодной печи в плоскости VI-VI фиг.4; на фиг5 то же, в плоскости VII-VII фиг. 5; на фиг.6-8 вид в разрезе повернутой анодной печи в соответствии со стадиями приема черновой меди, окисления и восстановления соответственно; на фиг. 9 схематический вид, показывающий технологическую схему на стадии рафинирования в анодной печи на фиг.4; на фиг.10 вид, подобный фиг.9, но показывающий наиболее предпочтительные способы рафинирования.

Установка для непрерывной плавки меди включает печь 1 для плавки и окисления медных концентратов для получения смеси штейна М и шлака S, печь 2 для отделения штейна М от шлака S, конвертерную печь 3 для окисления штейна М, отделенного от шлака S, для получения черновой меди и множество анодных печей 4 для рафинирования черновой меди, переданной из конвертерной печи 3 для получения меди высокого качества. Плавильная 1, сепарационная 2 и конвертерная 3 печи расположены так, чтобы иметь различную высоту в нисходящем порядке, причем предусмотрены желоба, представляющие собой наклонные желоба 7А и 7В, которые образуют каналы для расплава и предназначены для последовательного соединения указанных трех печей. Таким образом расплав выпускается из плавильной печи 1 по желобу 7А в сепарационную печь 2 и из сепарационной печи 2 через желоб 7В вниз в конвертерную печь 3. Кроме того, в каждую плавильную 1 и конвертерную 3 печи вставляют через свод печи и закрепляют множество фурм 5, представляющих собой конструкцию из двух труб для вертикального их перемещения, через которые в каждую печь подают медные концентраты, насыщенные кислородом воздух, флюс и т.п. Сепарационная печь 2 представляет собой электрическую печь, оснащенную множеством электродов 6. В показанной конструкции две анодные печи 4 установлены параллельно друг другу, а конвертерная печь 3 соединена с ними посредством желоба 11, образующего каналы для расплава черновой меди. Желоб 11, по которому черновая медь, полученная в конвертерной печи 3, передается в анодные печи 4, включает расположенный вверх по течению главный желоб 11А, соединенный одним концом с выпускным отверстием конвертерной печи 3 и наклоненный вниз в направлении в сторону от конвертерной печи 3, и пару расположенных вниз по течению отводных желобов 11В и 11В, ответвленных от главного желоба 11А так, чтобы быть наклоненными вниз в направлении в сторону от главного желоба 11А, при этом они соединены концами с анодными печами 4 и 4 соответственно. Также предусмотрено средство 12 на переходе между главным желобом 11А и отводными желобами для выборочной установки главного желоба 11А в сообщении с одним из отводных желобов 11В. Этим средством 12 может быть любое устройство. В самой простейшей форме часть каждого отводного желоба 11В, смежно с переходом с главным желобом 11А можно образовать так, чтобы его днище было неглубоким до некоторой степени, причем в эту неглубокую часть отводного желоба 11В, которая не должна использоваться, можно заливать плавленолитой или кусковой огнеупорный материал. Помимо других желобов 7А и 7В все желоба 11А и 11В для черновой меди снабжены крышками, а на них установлены устройства для сохранения тепла, например горелки и/или средства регулирования окружающей атмосферы. Таким образом расплав, проходящий вниз по этим желобам, поддерживается при высокой температуре в герметично уплотненном состоянии.

Каждая анодная печь 4 включает цилиндрический корпус 21, имеющий часть 21b кожуха и пару торцовых плит 21а, установленных на противоположных концах части 21b кожуха, которые снабжены парой шин 22 и 22, неподвижно установленных на них. На основании смонтировано множество опорных колес 23 для приема шин 22, таким образом корпус 21 печи удерживается с возможностью его вращения вокруг оси, которая проходит горизонтально. На одном конце корпуса 21 печи установлено зубчатое колесо 24а, которое зацепляется с ведущей шестерней 24b, соединенной с механизмом привода 25, расположенным смежно с корпусом 21 печи. Таким образом корпус 21 печи может поворачиваться механизмом привода 25.

Кроме того, на одной из торцовых плит 21а установлена горелка 26 для поддержания расплава в печи при высокой температуре, а на части 21b кожуха смонтирована пара фурм 27 и 27 для дутья воздуха или насыщенного кислородом воздуха в корпусе 21 печи. Часть 21b кожуха снабжена леткой 28, расположенной противоположно одной из фурм 27. Медь, очищенную в анодной печи, выпускают через летку 28 в литьевое устройство, где из меди отливают анодные пластины. На верхней части кожуха 21b, в его середине, предусмотрено впускное отверстие 29 для ввода, например, кусков анодного скрапа в печь. В верхней части кожуха 21b противоположно горелке 26 образовано отверстие 30 эллиптической формы для выхода газов. Выпускное отверстие 30 проходит по периферии части 21b кожуха из позиции, образующей верхнюю часть печи, когда она расположена в обычном положении. На конце вытяжного трубопровода установлен колпак 31, который закрывает отверстие 30 для выхода газов. Колпак 31 проходит так, чтобы он мог закрывать всю зону по периферии, соответствующую угловому положению отверстия 30 для выхода газов, которое перемещается под углом во время вращения корпуса печи. Каждый отводной желоб 11В для потока расплава черновой меди вставляют через боковую пластину колпака 31 таким образом, чтобы конец 11С желоба 11В был расположен над дымоходным отверстием 30. Колпак 31, а также конец 11С желоба 11В снабжены соответственно водоохлаждающими рубашками.

Предлагаемый способ плавки меди осуществляют с применением указанной установки для плавки меди.

В плавильную печь 1 вдувают через фурму 5 гранулированные материалы, например медные концентраты вместе с насыщенным кислородом воздуха. Вдутые таким образом в печь 1 медные концентраты частично окисляются и расплавляются за счет тепла, образующегося в результате окисления. Таким образом образуется смесь штейна М и шлака S, при этом штейн содержит сульфид меди и сульфид железа в качестве основных компонентов и он имеет высокий удельный вес, тогда как шлак состоит из минерала пустой породы, флюса, окислов железа и т. п. и он имеет низкий удельный вес. Смесь штейна М и шлака S выходит из выпускного отверстия 1А плавильной печи 1 через желоб 7А в сепарационную печь 2.

Смесь штейна М и шлака S, загруженная в сепарационную печь 2, разделяют на два несмешивающихся слоя штейна М и шлака в результате различий в удельном весе. Отделенный таким образом штейн М проходит через сифон 2А, расположенный на выходе из сепарационной печи 2, и проходит по желобу 7В в конвертерную печь 3. Шлак выпускается через летку 2В, измельчается водой и удаляется наружу из плавильной системы.

Штейн М, загруженный в конвертерную печь 3, дополнительно окисляется насыщенным кислородом воздухом, вдуваемым через фурмы 5, а шлак S удаляется из него. Таким образом штейн М превращается в черновую медь С, которая имеет чистоту примерно 98,5% и она выходит через выпускное отверстие 3А в главный желоб 11А для черновой меди. Шлак S, отделенный в сепарационной печи 3, имеет сравнительно высокое содержание меди. Таким образом после выпуска шлака через выпускное отверстие 3В шлак измельчают водой, сушат и он рециркулирует в плавильную печь 1, где его снова расплавляют. Черновая медь С, выпущенная в главный желоб 11А, проходит в один из ответвленных желобов 11В и 11В, который заранее соединяют с главным желобом 11А посредством заливки плавно-литого огнеупора в другой ответвленный желоб, и выпускают через канал 30 в соответствующую одну из анодных печей 4. На фиг.6 показана анодная печь 4 в повернутом положении, которое поддерживают во время операции загрузки.

По завершении операции загрузки черновой меди приводится в действие механизм привода 25 для поворота корпуса 21 печи на заданный угол в позицию, показанную на фиг.7, где установлены фурмы 27 под поверхностью расплава. В этой позиции сначала вдувают в корпус 21 печи через фурмы 27 воздух или предпочтительно насыщенный кислородом воздух для окисления черновой меди С в течение заданного отрезка времени, чтобы концентрация серы и меди приближалась к заданному значению. Кроме того, в корпус 21 печи также подают восстановительный агент, содержащий смесь углеводорода и воздуха в качестве основных компонентов для осуществления операции восстановления, в результате содержания кислорода в меди приближается к заданному значению. Отходящий газ, образующийся во время упомянутых операций, регенеpируют путем пропускания отходящего газа через отверстие 30 для отходящего газа и колпак 31 в вытяжной газопровод и соответствующей его обработки.

Черновую медь С, выпущенную из конвертерной печи 4, очищают для получения меди высокой чистоты в анодной печи. Снова срабатывает механизм привода 25 для дополнительного поворота корпуса 21 печи на заданный угол, как показано на фиг.8, и жидкую медь выпускают через летку 28. Полученную жидкую медь передают с применением анодного ковша к анодной литьевой фурме и отливают анодные пластины, которые затем передаются в следующую установку для электролитического рафинирования.

Типичные операции на стадии рафинирования в анодных печах (фиг.9 и 10) включают загрузку черновой меди С в две анодные печи, окисление, восстановление и литье. Фиг. 9 соответствует тому случаю, когда производительность анодной и конвертерной печей уравновешена. Когда одна из анодных печей (а) принимает черновую медь С, полученную на предшествующей стадии, черновую медь С подвергают окислению, восстановление, литью и различным операциям, сопутствующим им в другой анодной печи (а). Согласно этой схеме требуется 2 ч на окисление, 2 ч на восстановление и 4 ч на операцию литья. Кроме того, 0,5 ч уходит на очистку фурм между операцией окисления и операцией восстановления и 1 ч на подготовку к операции литья между операцией восстановления и операцией литья, причем 30 мин требуется для удаления отливки между операцией литья и началом приема следующей загрузки. Таким образом общее время, необходимое для окисления, восстановления, операции литья и других различных операций, например очистки фурм, подготовки к литью и очистки отливки, составляет 10 ч, причем оно идентично времени, необходимому для приема загрузки анодной печью. Следовательно, нет простоя между операцией очистки отливки и приемом следующей загрузки. На фиг.10 показана предпочтительная схема, которую можно применять, когда производительность анодных печей ниже производительности конвертерной печи. В этом случае для повышения производительности при рафинировании окисление черновой меди С осуществляют параллельно с приемом черновой меди на последней стадии операции приема, т.е. загрузка черновой меди в анодную печь завершается за 8,5 ч, тогда как время от окисления до очистки отливки 10 ч. Таким образом за счет частичного совмещения операций приема и окисления экономится необходимое рабочее время.

Эти операции по приему и окислению осуществляют после перемещения корпуса 21 печи из позиции, показанной на фиг.6, в позицию, показанную на фиг.7, причем оно продолжается даже после завершения приема черновой меди. Согласно этому прием и окисление черновой меди осуществляют параллельно, таким образом время для рафинирования черновой меди сокращается за счет времени перекрытия операций. Таким образом производительность анодной печи увеличивается, а когда производительность на предшествующих стадиях увеличивается, то соответственно повышается общая производительность.

Временные режимы представляют примеры операций в анодных печах, причем в зависимости от количества, производительности анодных печей и времени обработки для соответствующих операций можно выбрать различные соответствующие схемы. Что касается времени перекрытия операций по приему и окислению, показанных на фиг.10, то оно должно быть точно определено с учетом производительности по черновой меди, производительности при окислении в анодной печи и т.п.

В предлагаемом способе передачу черновой меди С из печи 3 в одну из анодных печей 4 осуществляют непосредственно по желобу 11, образующему каналы для расплава черновой меди. Таким образом раздаточной печи не требуется и естественно не требуется операций нагрева в раздаточной печи. Кроме того, поскольку оборудование для транспортировки, например, ковши, кран и т.п. не требуются, то можно значительно уменьшить общую площадь установки. Поскольку такое оборудование, как раздаточная печь, ковши, кран и т.п. не требуются, то можно уменьшить расходы на установку этого оборудования, а также эксплуатационные расходы. Кроме того, поскольку передачу черновой меди С из конвертерной печи 3 в анодные печи 4 осуществляют непосредственно по желобу 11 для черновой печи, то во время транспортировки сравнительно легко поддерживать черновую медь С по существу в герметично уплотненном состоянии. Соответственно образуется очень мало газов, содержащих двуокись серы и металлических паров, причем заранее можно предупредить утечку газов, которые вредно влияют на окружающую среду. Также можно уменьшить изменения в температуре черновой меди С.

Когда операции по приему и окислению проводят параллельно друг с другом во время операции рафинирования в анодной печи, то производительность по рафинированию в анодной печи результативно повышается. Таким образом, даже если заранее определить производительность, то анодная печь может гибко справиться с изменениями в производительности на предшествующих стадиях. Кроме того, на стадии окисления в анодной печи окислительный газ вдувают в печь, при этом глубину фурмы от поверхности расплава регулируют посредством поворота печи. Следовательно окислительный газ может эффективно вступать в реакцию с расплавом меди и таким образом окисление можно осуществлять эффективным образом даже на ранней стадии, когда количество расплава меди небольшое. Когда в качестве окислительного газа применяют воздух, насыщенный кислородом, можно оптимально регулировать тепловой баланс и реакционную способность к окислению, таким образом можно значительно повысить производительность.

Реферат

Использование: в цветной металлургии, при получении меди непрерывным способом из медного концентрата. Сущность: медный концентрат загружают в плавильную печь, проводят окислительную плавку, продукты плавки разделяют в сепарационной печи, штейн конвертируют. Полученную черновую медь выпускают из конвертера и загружают в рафинировочную печь с использованием желобов, а рафинирование осуществляют с использованием нескольких вращающихся анодных печей путем загрузки расплава в одну из них. Загрузку черновой меди при рафинировании могут осуществлять с окислением, в качестве окислительного газа используя насыщенный кислородом воздух. Для рафинирования могут использовать анодную печь с горизонтальным корпусом. 3 з.п. ф-лы, 10 ил.

Комментарии