Устройство для производства или рафинирования металлов и связанные с ним способы - RU2383636C2

Код документа: RU2383636C2

Чертежи

Описание

Область техники

Настоящее изобретение в общем относится к обработке металлов. В частности, изобретение относится к способам и системам для производства или рафинирования металлов специального назначения, таких как титан, алюминий, никель и их сплавы.

Уровень техники

Для создания относительно больших по размерам конструкций, которые используются в предъявляющих повышенные требования областях промышленности, применяются различные металлы и металлические сплавы. В качестве примера, суперсплавы на основе никеля часто применяют для изготовления роторов и лопаток больших турбин. Титановые сплавы часто используют для изготовления компонентов, расположенных в низкотемпературной зоне турбины, например дисков вентилятора, лопаток вентилятора, дисков компрессора и лопаток компрессора. Их применяют также для изготовления других типов высококачественных изделий. Например, из титанового материала при помощи литья или штамповки могут быть изготовлены медицинские протезы.

Металлы специального назначения, используемые для изготовления более крупных компонентов, часто получают в виде больших тел с использованием последовательности таких технологий обработки, как вакуумно-индукционная плавка, электрошлаковый переплав и вакуумно-дуговой переплав. В качестве примера, высококачественные титановые сплавы для применения в авиационных двигателях часто производят при помощи способа, который включает в себя плавку исходного материала на основе титана в холодном металлоприемнике с последующим одним или более дополнительными этапами вакуумно-дугового переплава.

Несмотря на то, что металл, произведенный при помощи этих технологий, имеет достаточно хорошее качество, процесс его обработки в несколько этапов может быть дорогостоящим и занимать длительное время. Например, в системах плавки с использованием холодного металлоприемника обычно применяется набор плазменных горелок или электронно-лучевых пушек для плавления подаваемого материала, содержащего исходный металл, и поддержания его в расплавленном состоянии во время обработки. Этот тип оборудования является очень дорогостоящим с точки зрения его приобретения и требует очень высокого расхода энергии.

Учитывая их стоимость, чистота и качество этих металлов и металлических сплавов специального назначения часто являются критически важными. Следовательно, особое внимание уделяется удалению различных примесей и инородных тел из металлического изделия, например слитка. Например, в титановых слитках иногда появляются твердые альфа-включения, которые содержат титан, обогащенный в междоузлиях одним или более из таких элементов, как кислород, азот или углерод. (Аналогичным образом, в слитках, изготовленных из суперсплавов или других типов сплавов, могут иногда появляться различные дефекты.) Эти дефекты, которые часто возникают во время процессов первичного формообразования, могут служить в качестве мест возникновения центров пониженной прочности и потенциального разрушения деталей, изготовленных из данного слитка.

Устранение или сведение до минимума подобных дефектов остается значительной проблемой для производителей, технологов и пользователей. Например, при производстве первичного (необработанного) титана, такого как титановая губка, обычно образуются богатые азотом включения. Если такие включения образовались, они должны быть удалены или их количество должно быть сведено к минимуму во время операций последующей обработки, сортировки или переплавки. Дробление губки на очень малые куски может в некоторой степени решить эту проблему. Также полезным является применение таких технологий плавки, которые увеличивают время обработки в жидком состоянии. Тем не менее, до сегодняшнего дня не всегда удавалось устранить эти дефекты.

В случае титановых сплавов богатые азотом включения плавятся в диапазоне температур выше диапазона температур плавления самого металлического титана. Плотность включений превышает плотность металлического титана и его сплавов. Таким образом, удаление данных включений при помощи плавления или флотации невозможно осуществить на практике. Растворение богатых азотом включений в жидком титане происходит очень медленно, но в настоящее время представляет собой единственное целесообразное с практической точки зрения решение. Обработка путем плавки в металлоприемнике должна проводиться очень осторожно и медленно, чтобы сделать возможным выделение включений в гарнисаж за счет разницы плотностей или чтобы перераспределить концентрации внедренных в междоузлия элементов за счет растворения.

Другим важным источником дефектов в изделиях на основе титана является наличие включений, или примесей с высокой плотностью, или нерастворимых в титане частиц. Эти примеси часто представляют собой вольфрамсодержащие или другие тугоплавкие композиции, накапливаемые во время повторного использования, извлечения и переработки отходов и ломов титана и титановых сплавов, также называемых здесь "возвратом". Например, нежелательные материалы иногда попадают при выполнении операций резания, в которых используются горелки или другие режущие инструменты и которые могут представлять собой сверла, зубья пильных полотен, электроды газовых резаков и т.п. Проблема удаления загрязнений таких типов является особенно сложной. Поскольку они часто имеют температуры плавления, значительно превышающие температуру плавления титана, то тепловая обработка может оказаться неэффективной или неосуществимой на практике. Вместо этого эти загрязнения должны удаляться другими методами, такими как электронно-лучевой переплав с использованием холодного металлоприемника.

Когда металлы, подобные титану, рафинируют в электрошлаковом процессе, получаемое изделие очень доступно для примесей, аналогичных описанным выше. Например, включения и примеси могут отделяться от плавящегося исходного слитка и проходить через нижележащий слой шлака. После этого они легко попадают в изготавливаемый слиток, образующийся в кристаллизаторе под шлаком.

Как упомянуто выше, данное изобретение также относится к производству металлов специального назначения. Титан является хорошим примером таких металлов, так как он часто используется в сплавах, предназначенных для важных областей применения. Промышленные способы получения титана из различных руд хорошо известны. Примеры этих способов включают в себя хлорирование титановой руды для получения тетрахлорида титана, с последующим восстановлением тетрахлорида титана натрием (натриетермический процесс Хантера, от англ. «Hunter process») или магнием (магниетермический процесс Кролла, от англ. «Kroll process»).

Металлы, подобные титану, могут быть также изготовлены в электролитическом процессе, описанном в патенте США №6074545, выданном Гинатте (Ginatta). В таком процессе вертикально установленный медный цилиндр работает в качестве тигля, а ванна жидкого металла служит в качестве катода. Тигель обычно является водоохлаждаемым и содержит также плиту-основание, которая соединена с источником питания. Во внутреннем пространстве цилиндра размещен графитовый анод. Этот анод также соединен с источником питания при помощи токоподводящей шины. Тигель содержит электролит в виде расплавленной соли (кальция или соединений кальция), который аналогичен шлаку, применяемому в процессе электрошлакового переплава. Электролит поддерживается в расплавленном состоянии при помощи нагрева сопротивлением с использованием электричества, обеспечиваемого упомянутым источником питания.

Химические соединения, которые содержат извлекаемый металл, подают в электролит при помощи обычного подающего механизма. Исходные соединения могут находиться в твердом, жидком или газообразном виде. (В случае титановых сплавов примерами таких соединений являются TiCl4, TiF3, TiBr4, AlCl3, VCl4, VCl3, VCl2 и т.п.) По мере того, как исходные соединения восстанавливаются за счет электролиза, газообразные побочные продукты удаляются через имеющийся внутри анода канал. Продукт, например металлический титан, собирается на катоде в виде расплавленной жидкости. Ванне этой жидкости дают остыть и затвердеть в виде слитка внутри катода-кристаллизатора. Этот слиток может быть извлечен в результате опускания отводимой плиты-основания.

Электролитические процессы, подобные описанным в патенте Гинатты, могут оказаться чрезвычайно полезными при производстве титана и других металлов специального назначения. В частности, процесс Гинатты представляется потенциально способным напрямую производить высокочистый титан непосредственно из исходных материалов, подобных TiCl4. Этот способ может обладать значительными технологическими преимуществами, так как может позволить исключить другие сложные этапы, связанные с образованием титановой губки и ее повторным уплотнением.

Однако такие процессы по-прежнему имеют некоторые из описанных ранее серьезных недостатков. Например, вертикальное расположение предлагаемых Гинаттой установок по плавке и рекристаллизации по-прежнему будет позволять включениям и другим примесям проходить непосредственно из анодной камеры в массу жидкого металла, который охлаждается для получения готового продукта. Эта проблема является особенно острой в том случае, когда исходный материал включает в себя металл-возврат и другие твердые материалы. Поэтому для удаления включений и инородных тел, как описано выше, могут потребоваться дополнительные этапы, приводящие к увеличению затрат времени и энергии, например переплав.

С учетом этих соображений, в данной области техники приветствовались бы определенные усовершенствования в том способе, с помощью которого производится и рафинируется титан и других металлы. Новые технологии должны быть способными эффективно уменьшать содержание включений и других примесей или удалять их из рафинируемого или производимого металла. Например, удаление инородных тел должно происходить без использования множества установок переплавки или других этапов обработки. Кроме того, новые процессы должны минимизировать необходимость использования дорогостоящего нагревательного оборудования, например плазменных горелок или электронно-лучевых пушек. Более того, эти процессы должны предоставлять возможность использования таких механизмов управления, при помощи которых можно контролировать (отслеживать) и регулировать такие критически важные параметры, как температура плавления и полное электрическое сопротивление. И, наконец, данные процессы должны быть совместимы с другими этапами, которые обычно используются при производстве и рафинировании металлов, например, такими стадиями обработки исходного материала или обработки произведенного металла, как литье и штамповка (ковка).

Раскрытие изобретения

Один из вариантов реализации настоящего изобретения направлен на создание системы электрошлакового переплава с холодным металлоприемником (ЭШПХМ) (от англ. ESCH или «electroslag-cold hearth system»), предназначенной для рафинирования или производства металла или металлического сплава. Эта система содержит, по меньшей мере, одну емкость холодного металлоприемника, способную удерживать ванну расплавленного жидкого металла и вышележащий слой шлака. Источник исходного материала, например подаваемый электрод, установлен над холодным металлоприемником и подается в расплавленный шлак. Кристаллизатор смещен в сторону от холодного металлоприемника и подаваемого электрода (т.е. не находится с ними на одной вертикальной оси).

Кристаллизатор соединен с холодным металлоприемником при помощи пропускного канала некоторого типа, который включает в себя переливной порог или плотину. Этот порог позволяет жидкому металлу перетекать из металлоприемника в кристаллизатор и в то же время предотвращает проход включений и других инородных тел. Таким образом, полученный в результате рафинирования слиток может быть, по существу, свободным от включений и других примесей, которые в ином случае присутствовали бы в готовом продукте в виде дефектов либо служили бы в качестве мест возникновения подобных дефектов.

Конкретная, приведенная в качестве иллюстрации система ЭШПХМ данного типа содержит:

а) по меньшей мере, одну емкость холодного металлоприемника для плавки и удержания ванны расплавленного жидкого металла;

b) слой жидкого шлака, расположенный над ванной металла в емкости холодного металлоприемника;

с) по меньшей мере, один источник металла, расположенный над слоем жидкого шлака;

d) кристаллизатор для приема расплавленного металла из находящейся в емкости холодного металлоприемника ванны расплавленного металла, смещенный в сторону от источника металла и расположенный ниже части слоя жидкого шлака;

е) по меньшей мере, один источник питания для электрического нагрева слоя шлака;

f) переливной порог, отделяющий емкость холодного металлоприемника от кристаллизатора.

Источником исходного материала часто является расходуемый электрод, выполненный из материала, который содержит интересующий металл или металлический сплав. (Для краткости изложения в данном описании подразумевается, что термин "металл" охватывает как металлы, так и металлические сплавы.) В процессе рафинирования источник исходного материала часто содержит металл-возврат. Слой жидкого шлака обычно является слоем на основе кальция.

Источник питания обычно содержит средство электроснабжения, приспособленное для подачи электрического тока в слой жидкого шлака через расходуемый электрод. В этом случае шлак может поддерживаться в расплавленном состоянии при введении в него исходного материала. Как описано ниже, источник питания может работать в различных режимах.

Другие варианты реализации системы ЭШПХМ включают в себя второй источник питания, который также может быть использован для нагрева шлака и/или подачи энергии в другие компоненты данной системы. Второй источник питания может быть подключен через один или более нерасходуемых электродов, контактирующих со слоем шлака. В некоторых случаях нерасходуемый электрод монтируют на конструкции, которая позволяет перемещать его в вертикальном направлении относительно слоя шлака.

Описанная здесь система ЭШПХМ может применяться для рафинирования или производства широкого диапазона металлов и металлических сплавов. Многие из них перечислены ниже. Титан и его сплавы представляют особый интерес для введения в подобную систему. При производстве металла или металлического сплава согласно настоящему изобретению источник металла обычно содержит, по меньшей мере, один исходный материал-предшественник, из которого требуемый металл или металлический сплав может быть извлечен электрохимически (например, электролитически), такой как TiCl4.

Другой вариант реализации изобретения охватывает способ рафинирования металла в системе электрошлакового переплава с холодным металлоприемником. Этот способ включает в себя следующие этапы:

(I) расплавления источника металла с образованием ванны расплавленного металла за счет контактирования упомянутого источника с нижележащим расплавленным шлаком, содержащимся в емкости холодного металлоприемника;

(II) направления ванны расплавленного металла из емкости холодного металлоприемника поверх переливного порога в кристаллизатор, который смещен в сторону от источника металла;

(III) охлаждения и затвердевания очищенного металла в кристаллизаторе.

Описан также способ производства металла из, по меньшей мере, одного исходного материала-источника металла. В любом случае может быть получен готовый продукт, по существу, свободный от нежелательных компонентов, описанных ранее.

Кроме того, еще один вариант реализации изобретения направлен на создание системы ЭШПХМ, которая выполняет как операцию рафинирования, так и операцию производства. Как описано ниже, операция рафинирования включает в себя плавление подаваемого электрода в слое жидкого шлака (и использование смещенного кристаллизатора). Операция производства включает в себя электролитическое производство требуемого металла или сплава из источника исходного материала, например галогенидного соединения этого металла.

Дополнительные детали, касающиеся различных признаков настоящего изобретения, приведены в оставшейся части данного описания и на сопровождающих чертежах.

Краткое описание чертежей

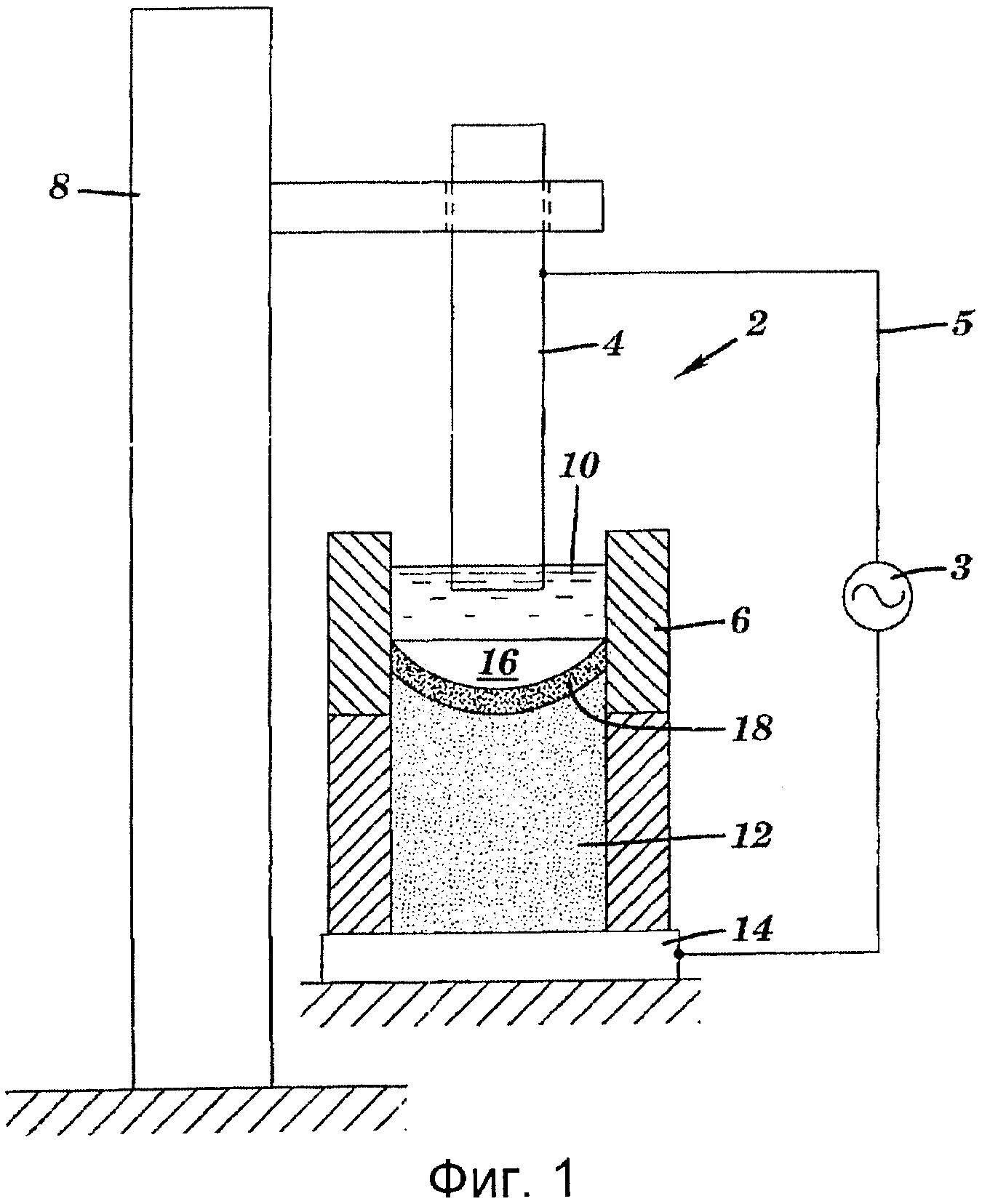

Фиг.1 представляет собой схематичное изображение обычной системы электрошлакового переплава согласно уровню техники.

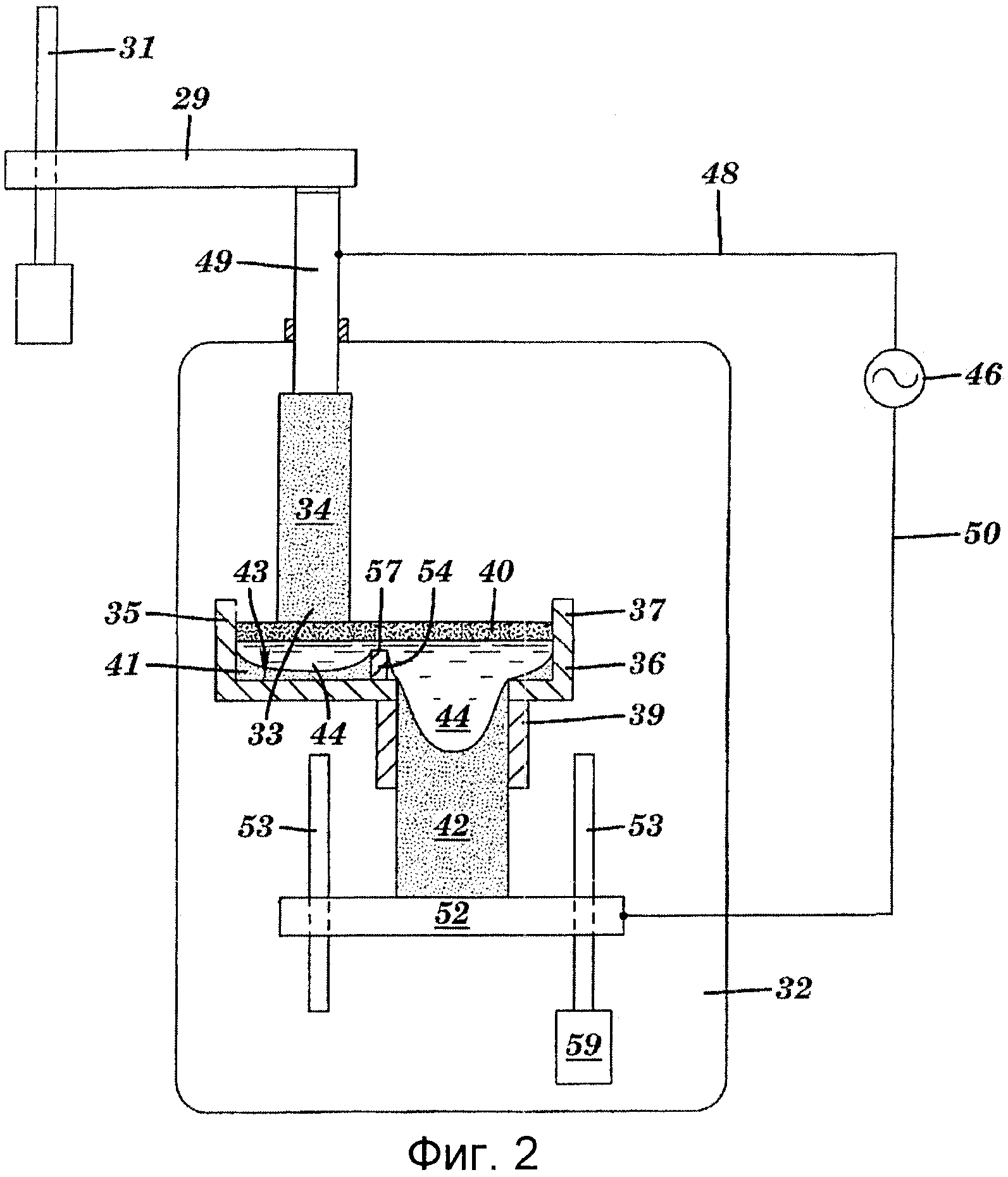

Фиг.2 представляет собой схематичное изображение устройства электрошлакового переплава с холодным металлоприемником согласно настоящему изобретению.

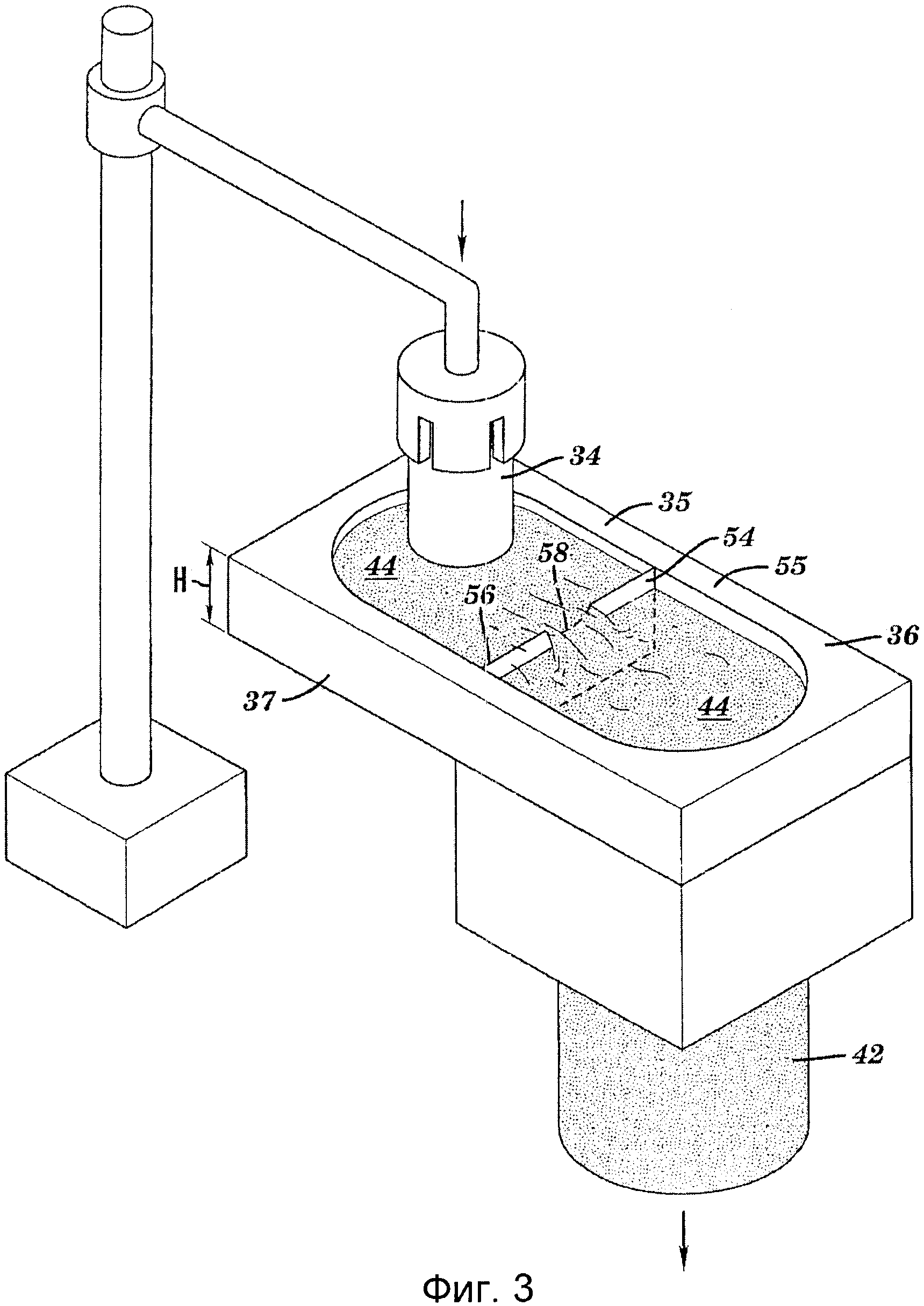

Фиг.3 представляет собой общий вид части устройства электрошлакового переплава с холодным металлоприемником, показанного на Фиг.2.

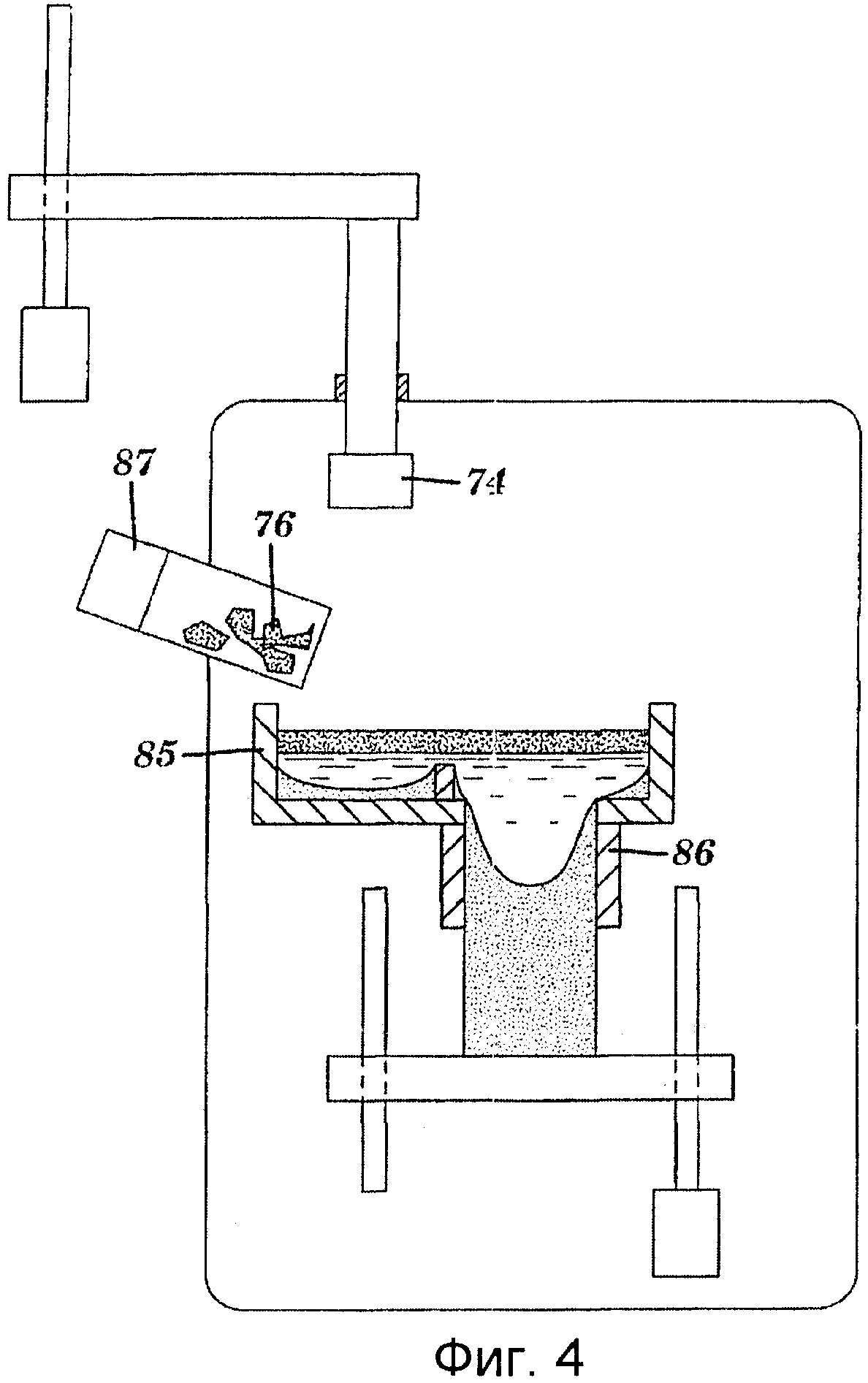

Фиг.4 представляет собой схематичное изображение другого варианта реализации устройства электрошлакового переплава с холодным металлоприемником.

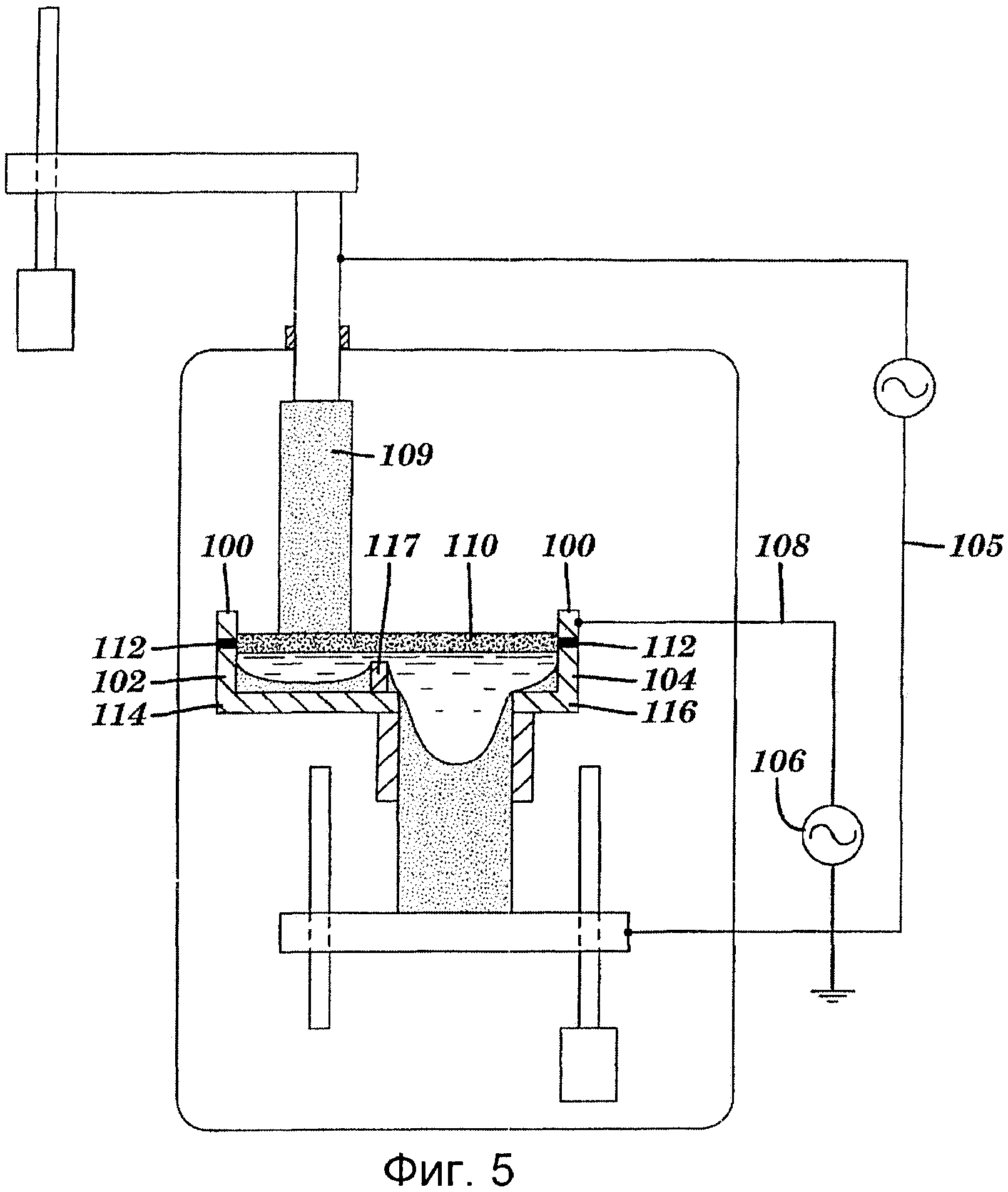

Фиг.5 представляет собой схематичное изображение дополнительного варианта реализации устройства электрошлакового переплава с холодным металлоприемником.

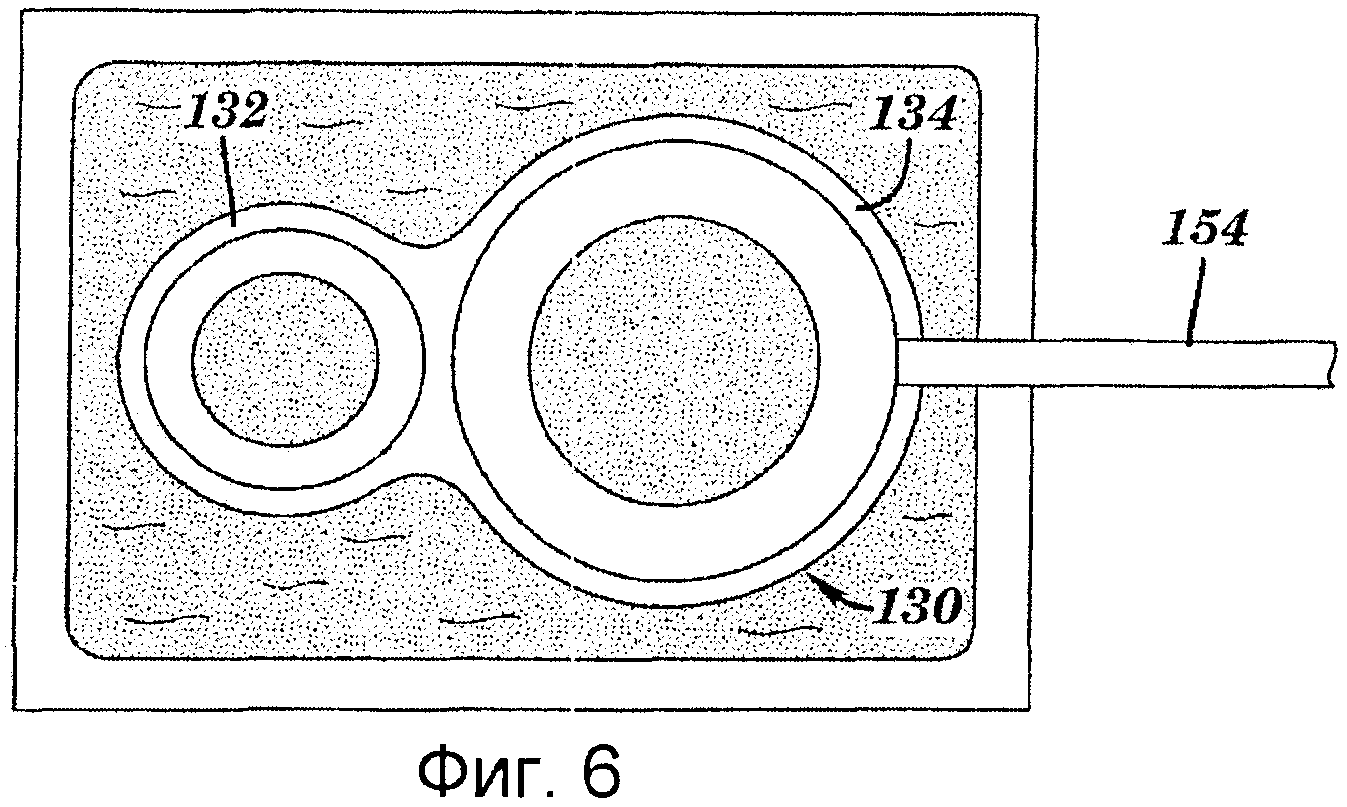

Фиг.6 представляет собой вид сверху нерасходуемого электрода, размещенного в устройстве электрошлакового переплава с холодным металлоприемником.

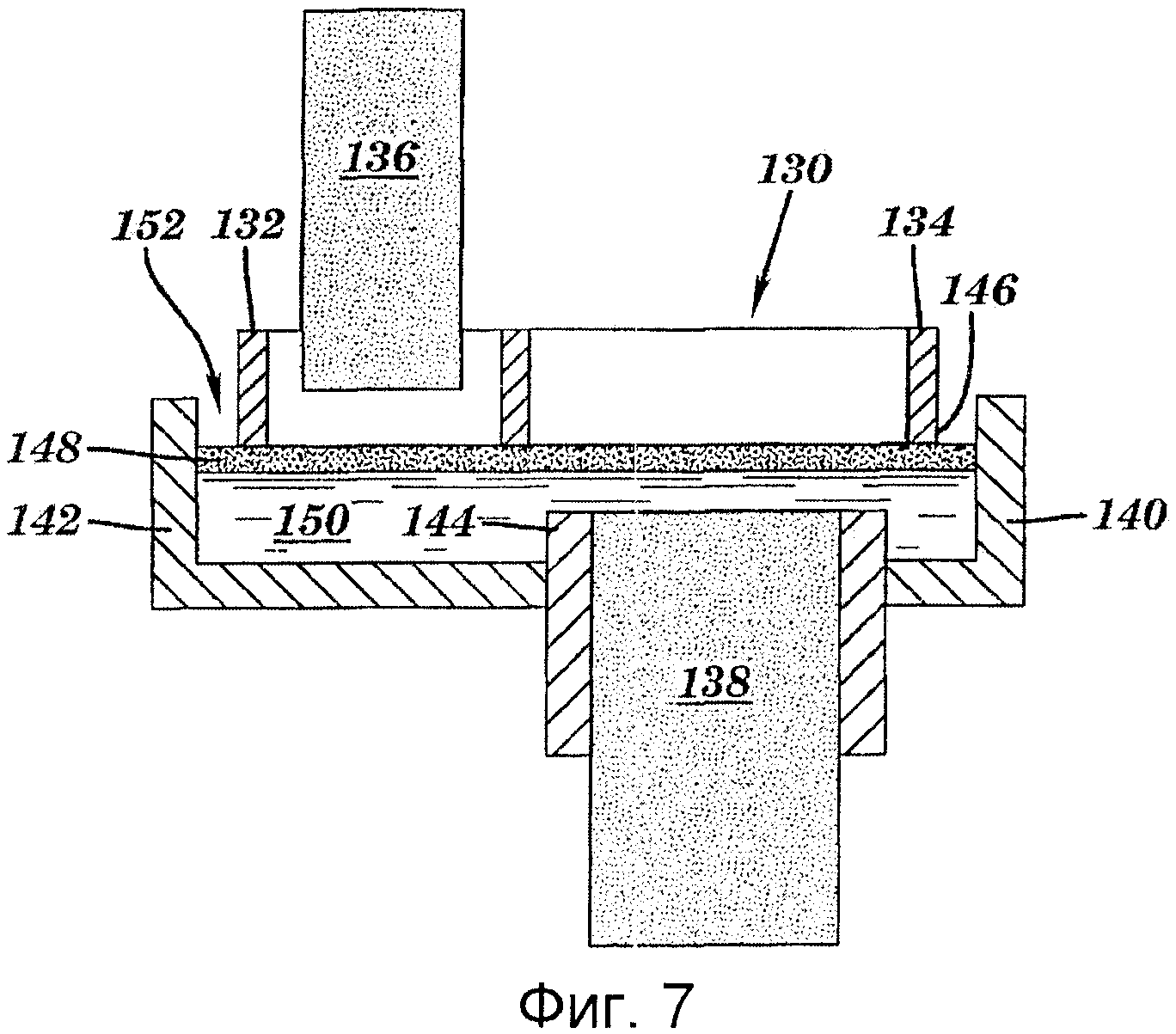

Фиг.7 представляет собой вид сбоку части устройства электрошлакового переплава с холодным металлоприемником, изображенного на Фиг.6.

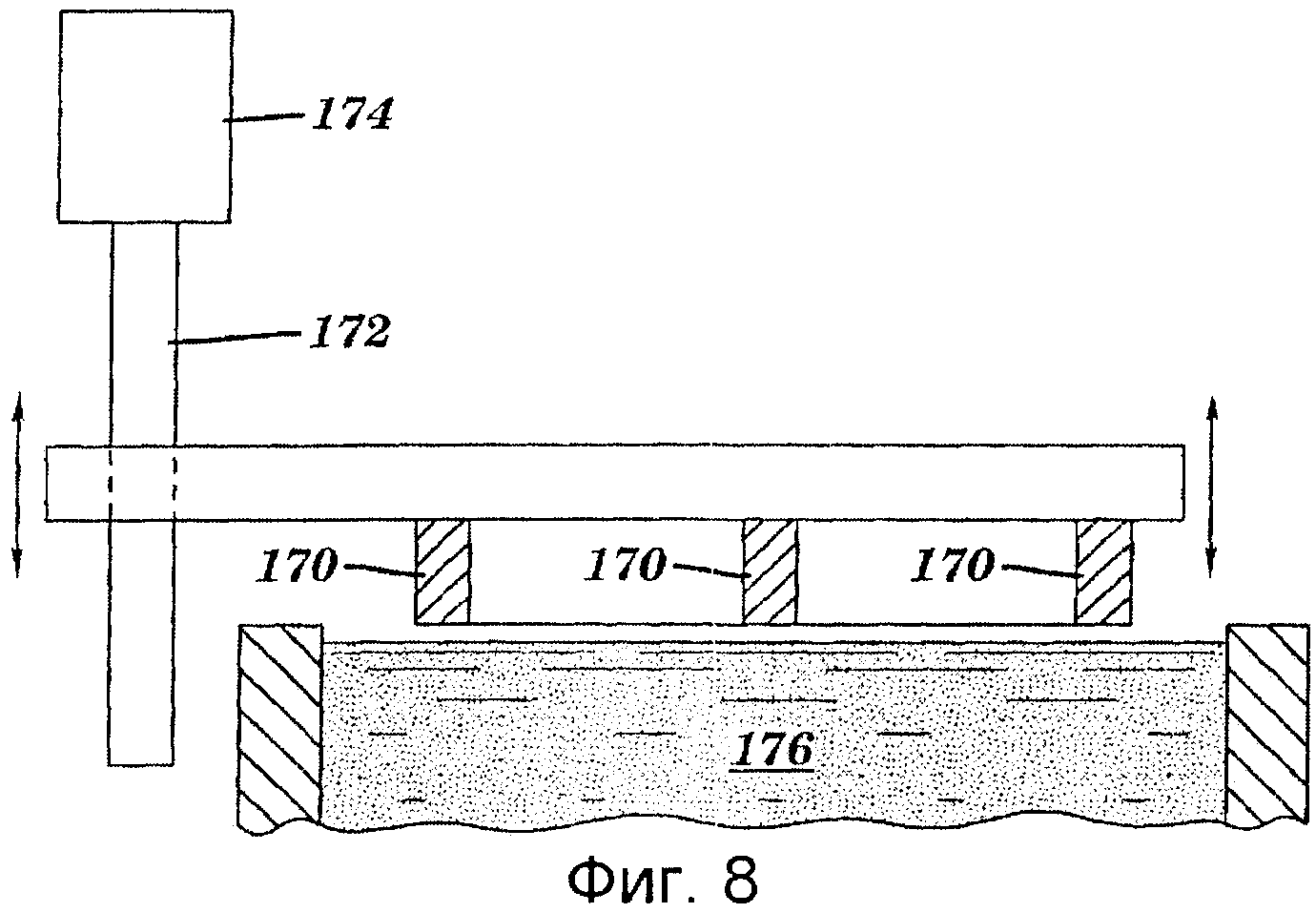

Фиг.8 представляет собой изображение механизма перемещения нерасходуемого электрода, который является частью устройства электрошлакового переплава с холодным металлоприемником.

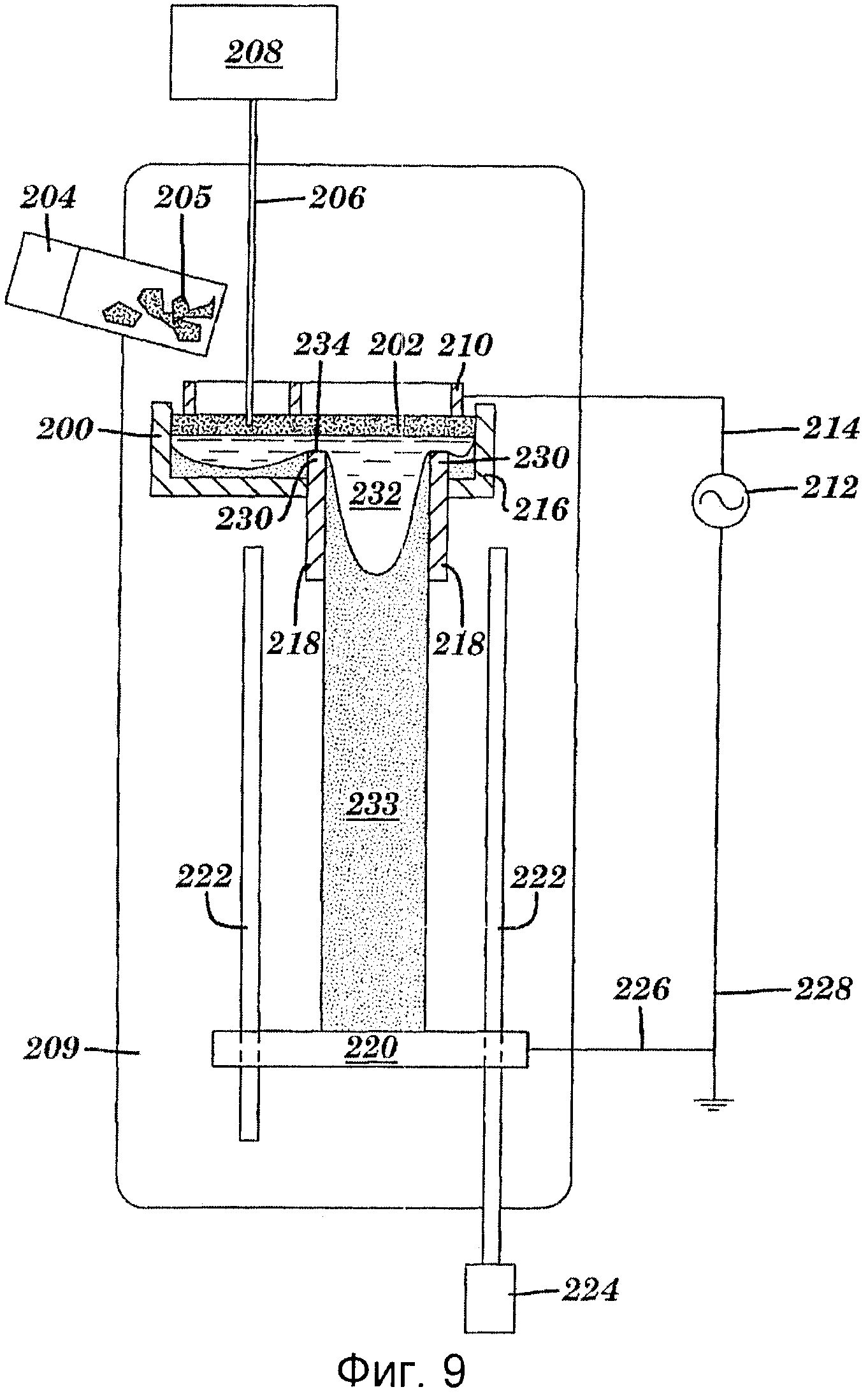

Фиг.9 представляет собой схематичное изображение устройства электрошлакового переплава с холодным металлоприемником, предназначенного для производства металлического изделия.

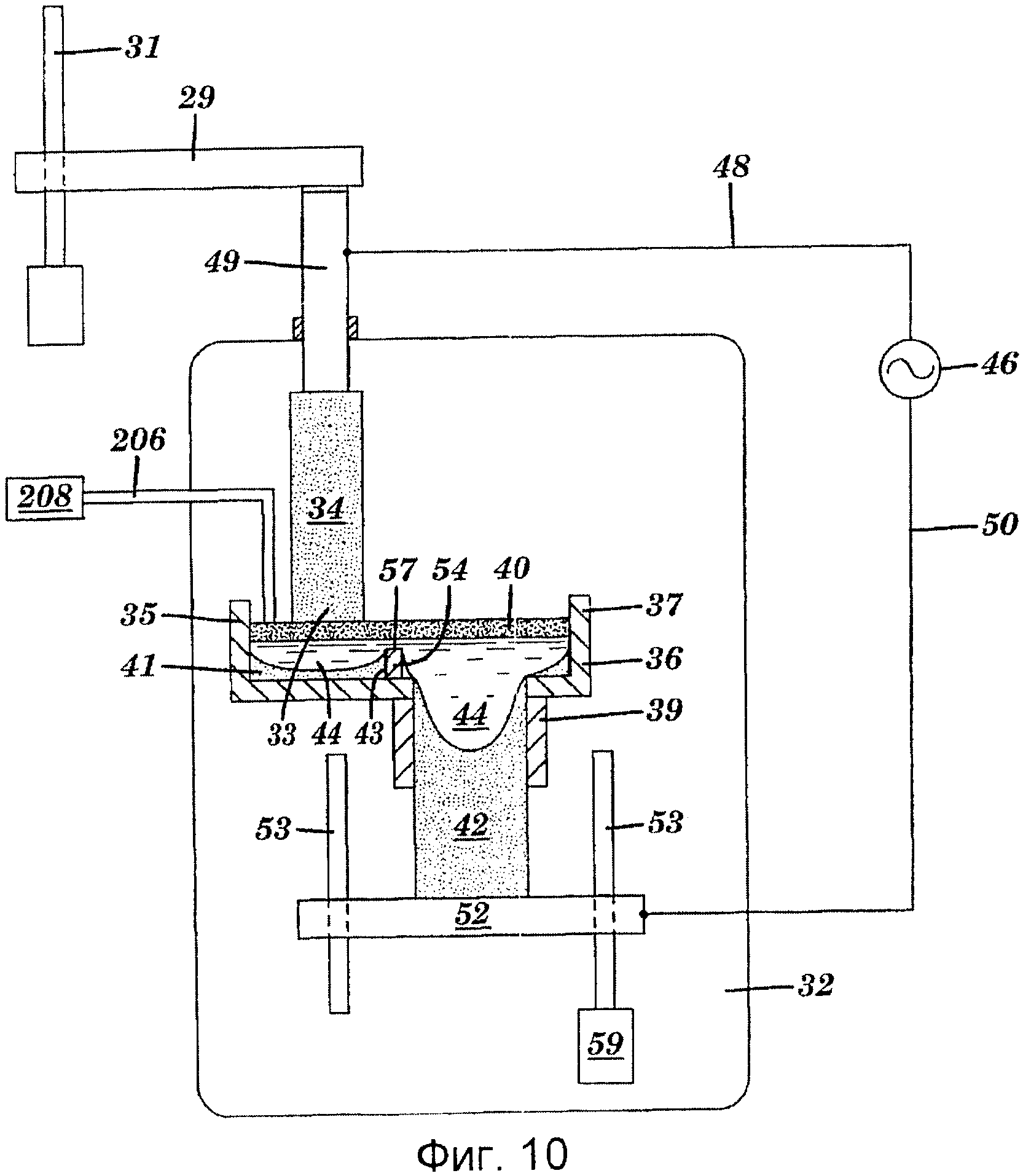

Фиг.10 представляет собой схематичное изображение устройства электрошлакового переплава с холодным металлоприемником, предназначенного как для рафинирования, так и для производства металлического изделия.

Подробное описание изобретения

Фиг.1 представляет собой схематичное изображение части обычной системы 2 электрошлакового переплава. Эта система содержит расходуемый электрод 4 из подлежащего расплавлению металла или сплава, а также кристаллизатор 6 (обычно водоохлаждаемый резервуар). Система также содержит несущую электрод колонну 8. Кристаллизатор 6 содержит слой жидкого шлака 10, в который погружается нижний конец электрода 4. Электрод 4 может подаваться в направлении жидкого шлака 10 для контактирования с ним при помощи любого механического средства (не показано). Скорость подачи обычно соответствует скорости, с которой плавится контактная поверхность электрода по мере прохождения процесса рафинирования. Система электрошлакового переплава в целом может быть помещена в инертную атмосферу (например, аргона) для управления условиями плавления.

Шлак нагревают при помощи электрического тока, подаваемого источником 3 питания и соответствующей электрической цепью 5, которая включает в себя электрод 4. Нагрев шлака вызывает расплавление нижнего конца электрода 4 с образованием ванны жидкого металла 16 (обычно на дне этой ванны возникает соответствующая корка затвердевающего металла 18). Величина тока, необходимого для нагрева шлака, будет зависеть от конкретных материалов, размеров электрода и слитка и типа используемого устройства. Обычно эта величина находится в диапазоне от примерно 2000 ампер до примерно 30000 ампер. В процессе нагрева образующиеся при расплавлении капли металла отделяются от расходуемого электрода 4 на поверхности раздела шлак-металл. Эти капли падают через шлак непосредственно в ванну 16 жидкого металла, где они охлаждаются и затвердевают в виде слитка-продукта 12. Данный слиток опирается на платформу 14, которая может быть или не быть отводимой (выдвижной).

Фиг.2 представляет собой схематичное изображение одного из вариантов реализации системы электрошлакового переплава с холодным металлоприемником (ЭШПХМ) согласно настоящему изобретению. Эта система ЭШПХМ обычно содержится внутри некоторого типа камеры 32. Эта камера обычно создает в данной системе инертную атмосферу, например атмосферу, заполненную таким инертным газом, как аргон. Инертная атмосфера часто позволяет лучше управлять условиями плавления.

Упомянутая система содержит источник металла в виде расходуемого электрода 34. Форма электрода несущественна для настоящего изобретения и зависит отчасти от его химического состава, способа его изготовления и формы описанной ниже емкости холодного металлоприемника. Очень часто расходуемый электрод выполнен в виде литого слитка и является, по существу, цилиндрическим. Он может быть приварен (например, при помощи плазменной сварки), зажат или закреплен при помощи любого другого подходящего средства к держателю 49. Электрод может управляемым образом подниматься и опускаться при помощи любого подходящего механизма, например привода 31 электрода, который соединен со стержнем или держателем 49 посредством поперечины 29. (Поперечина 29 электрически изолирована от держателя 49.)

Система ЭШПХМ также содержит металлоприемник 35, который способен удерживать жидкий металл (который выплавляется из электрода), а также материал жидкого шлака. Подходящие для этой цели металлоприемники известны в данной области техники и описаны, например, в патенте США №6001495, который посредством этого упоминания включен в данное описание. Металлоприемник может быть выполнен из множества различных материалов. Часто для этой цели используют медь или медный сплав в том случае, если рафинируемый или производимый металл, такой как титан, имеет относительно высокую температуру плавления. Так как металлоприемник 35 обычно охлаждается во время работы данной системы ЭШПХМ, его часто называют "холодным металлоприемником". Возможны различные механизмы охлаждения, которые нет необходимости конкретно здесь описывать. В качестве одного из примеров, не ограничивающих объем настоящего изобретения, металлоприемник может содержать внутренние каналы, по которым проходит вода для охлаждения металлоприемника и предотвращения его расплавления. Размер металлоприемника также будет зависеть от различных факторов, таких как общие размеры системы ЭШПХМ и размер расходуемого электрода 34.

Металлоприемник 35 содержит расплавленный шлак 40. Обычно шлак плавает на поверхности ванны жидкого металла 44, как показано на чертеже. Шлак поддерживают при очень высокой температуре, т.е. достаточной для плавления нижней части 33 расходуемого электрода 34. Например, если расходуемый электрод изготовлен из титана или титанового сплава, температуру шлака обычно поддерживают в диапазоне от примерно 1700°С до примерно 2200°С.

Возможно использование различных способов нагрева шлака. В данном примере источником нагрева является электрический ток от источника 46 питания. Ток (в этом варианте реализации - обычно переменный ток) может подаваться в шлак из проводника 48 через держатель 49 и расходуемый электрод 34. Ток протекает из электрода в шлак 40 и ванну 44 жидкого металла. Затем ток поступает в растущий слиток 42 и плиту 52, служащую основанием слитка (плиту-основание). Проводник 50 отводит ток от плиты-основания 52, таким образом завершая замкнутую электрическую цепь. Другие детали, касающиеся технологии нагрева (например, механизмы управления электрической мощностью), известны в данной области техники и нет необходимости их здесь подробно описывать. (Патент США №5160532, выданный Бенцу (Benz) и др., предоставляет некоторую имеющую к этому отношение информацию и посредством этого упоминания включен в данное описание.)

В этом варианте реализации электрический ток обычно является переменным током. Однако в общем случае источник питания, используемый в настоящем изобретении, может работать в режиме переменного тока, режиме постоянного тока или с использованием некоторой комбинации этих двух режимов. Например, источник питания может переключаться между режимами переменного и постоянного тока или работать как источник переменного тока со смещением на постоянную составляющую. (В случае рассмотренных ниже электролитических вариантов реализации источник питания обычно работает в режиме постоянного тока.)

Шлак 40 может выполнять несколько функций в такой системе ЭШПХМ. Как описано выше, электрошлак представляет собой высокотемпературную среду, которая расплавляет расходуемый электрод 34. Шлак также служит в качестве среды, в которой растворяются оксидные и нитридные включения. Оксидные включения будут оставаться в шлаке, а нитридные включения в процессе плавки будут тонуть и опускаться в гарнисаж металлоприемника или растворяться в рафинируемом металле, например титане.

Выбор конкретного химического состава шлака будет зависеть отчасти от рафинируемого или производимого металла и от выполняемых шлаком функций, которые указаны выше. В случае титана или титановых сплавов в состав шлака часто входят одно или более соединений на основе кальция (включая металлический кальций). Примеры соединений кальция, не ограничивающие объема настоящего изобретения, включают в себя такие галогенидные соединения кальция, как хлорид кальция и фторид кальция, а также оксид кальция. Некоторыми из других типичных компонентов шлака являются оксид магния, оксид алюминия и оксид кремния. На внутренней поверхности 43 металлоприемника 35 часто образуется шлаковый гарнисаж 41. Этот гарнисаж возникает из-за охлаждающего действия охладителя (не показан), протекающего вдоль (или внутри) стенки 37 металлоприемника.

Система ЭШПХМ дополнительно содержит кристаллизатор 36. Форма кристаллизатора и материал, из которого он изготовлен, могут быть аналогичны форме и материалу металлоприемника 35. (Как показано на Фиг.2 и 3, кристаллизатор может фактически составлять одну часть или сторону единой емкости, в которой противоположную сторону образует емкость холодного металлоприемника.) Часто кристаллизатор изготовлен из меди и имеет размеры, достаточные для обеспечения требуемой формы затвердевающего слитка-продукта. Кристаллизатор 36 может представлять собой металлический цилиндр. Этот цилиндр открыт с нижнего конца и оканчивается нижней секцией 39. Такая конструкция обеспечивает затвердевание металлического слитка 42 по мере его образования. Как описано ниже, отводимая плита-основание 52 будет опускаться по мере того, как охлаждается и затвердевает растущий слиток.

Кристаллизатор 36 также может охлаждаться с использованием различных способов. Некоторые из них описаны в патенте США №6074545 (Гинатта), который посредством этого упоминания включен в данное описание. Например, вокруг внешнего периметра кристаллизатора может быть изготовлена рубашка для обеспечения циркуляции охлаждающей воды.

Кристаллизатор 36 отделен от емкости-металлоприемника 35 переливным порогом 54. Жидкий металл из ванны 44 жидкого металла имеет возможность перетекать поверх верхнего торца 57 этого порога в кристаллизатор 36. Однако данный порог эффективным образом предотвращает попадание в кристаллизатор включений, имеющих высокую плотность. Вместо этого, данные включения оседают на дне или вблизи дна металлоприемника 35.

Переливной порог 54 может иметь различные формы и размеры при условии, что он служит в качестве барьера для большей части или всех включений и других примесей, которые описаны ранее. Фиг.3 представляет собой вид сверху части системы ЭШПХМ, показанной на Фиг.2. Расплавленный шлак 40, который будет находиться сверху ванны 44 жидкого металла, на данном чертеже не показан, в результате чего можно легко видеть расположенные ниже элементы. На данном конкретном изображении переливной порог 54 представляет собой одну из стенок 37 металлоприемника 35, которая примыкает к стенке 55 кристаллизатора 36. Порог может быть изготовлен из металла, такого как медь, и может охлаждаться с использованием одного из описанных ранее способов. В верхней торцевой поверхности 56 этого порога может быть выполнен вырез или канал 58, по которому жидкий металл перетекает из металлоприемника в кристаллизатор. Размеры этого канала в пороге будут зависеть от различных факторов, таких как вязкость используемого жидкого металла и сплава. Однако канал 58 не является обязательным, поскольку во многих случаях жидкий металл будет перетекать в кристаллизатор 36 поверх всей или почти всей поверхности 56.

В представленном на Фиг.3 варианте реализации высота "Н" стенки 37 металлоприемника зависит отчасти от требуемой глубины металлоприемника 35. Часто (но не всегда) металлоприемник имеет глубину, составляющую от примерно 3 дюймов (7,6 см) до примерно 10 дюймов (25,4 см). Толщина порога, т.е. толщина стенки металлоприемника, зависит отчасти от типа шлака и расплавленного металла, для содержания которых он разработан. В качестве примера в случае промышленной установки, в которой расходуемые электроды на основе титана могут весить от примерно 1000 кг до примерно 10000 кг, толщина порога на основе меди может находиться в диапазоне от примерно 4 см до примерно 20 см. Исходя из этих сведений, специалисты в данной области техники могут с легкостью изменить размеры порога таким образом, чтобы они удовлетворяли конкретному набору рабочих параметров (например, исходя из соображений возникающих тепловых нагрузок).

Как упомянуто выше, порог может иметь различные формы. Например, он может быть в целом выполнен в виде, по существу, прямолинейной стенки, как изображено на Фиг.3. В качестве альтернативы, он может иметь криволинейную форму, например, если стенка емкости-металлоприемника 35 является изогнутой. (Необходимо понимать, что металлоприемник и кристаллизатор могут быть обособленными друг от друга емкостями либо могут представлять собой одну емкость, разделенную на две части при помощи порога, как упомянуто выше.)

Фиг. 2 и 3 иллюстрируют главный признак настоящего изобретения, заключающийся в относительном расположении металлоприемника 35 и кристаллизатора 36. Кристаллизатор смещен в сторону от металлоприемника (в боковом направлении относительно металлоприемника и, следовательно, относительно расходуемого электрода, расположенного над металлоприемником). Степень смещения кристаллизатора 36 может меняться при условии, что расходуемый электрод 34 даже частично не находится непосредственно над кристаллизатором 36. В результате любые нерастворимые или медленно растворяющиеся включения, имеющиеся в расходуемом электроде 34 и опускающиеся через шлак, не будут попадать непосредственно в кристаллизатор, как в варианте, показанном на Фиг.1 и соответствующем уровню техники. Вместо этого данные включения будут в основном улавливаться в металлоприемнике.

Как упомянуто ранее, слиток 42 образуется по мере того, как жидкий металл, перетекающий из металлоприемника 35 в кристаллизатор 36, охлаждается и начинает затвердевать. Как показано на Фиг.2, плита-основание 52 слитка устроена таким образом, чтобы соответствовать росту изготавливаемого слитка. Для опускания плиты-основания могут применяться различные механизмы. В качестве примера, не ограничивающего объем настоящего изобретения, эта плита-основание может монтироваться на подходящем перемещающем механизме, например шариковом винте или ходовом винте, в целом показанном как элемент 53. Перемещающий механизм может приводиться в действие двигателем (электродвигателем) 59, соединенным с любым подходящим источником питания (не показан). В качестве альтернативы, можно управлять подъемом конструкции, из которой постепенно образуется слиток. Например, металлоприемник 35 и кристаллизатор 36 могут подниматься с использованием подходящего механизма, таким образом соответствуя росту слитка.

Как вкратце упомянуто выше, источник металла не обязательно должен быть в виде слитка (например, расходуемого электрода 34) или другого массивного тела, как показано на Фиг.2 и 3. Вместо этого могут использоваться отдельные куски металла, например металл-возврат. Такой вариант реализации изображен на Фиг.4. (Многие из признаков системы ЭШПХМ согласно Фиг.4 идентичны признакам описанного ранее варианта реализации и нет необходимости снова подробно их описывать.) В этом варианте реализации расходуемый электрод 74 не используют. Вместо этого в металлоприемник 85 при помощи любой подходящей подающей установки 87 подаются куски 76 твердого металла. Как и на Фиг.2 и 3, кристаллизатор 86 смещен в сторону от металлоприемника. В этом варианте также можно использовать различные способы нагрева шлака, например нерасходуемый электрод, как описано ниже.

Вид и тип металла-возврата могут изменяться в значительных пределах. В случае титана, например, возврат может содержать бывшие в использовании титановые фрагменты, частицы, производственный брак, первичный или, иначе говоря, необработанный титан (такой как титановая губка) или любое сочетание таких материалов. Возврат суперсплава часто представляет собой использованные детали, материалы-отходы механической обработки, например стружку после токарной обработки и сверления, и отбракованные слитки.

Кроме того, специалистам в области электрошлакового переплава известны и другие факторы, которые могут учитываться при этом, такие как размер возврата, скорость подачи возврата, электрическое напряжение и мощность, размеры металлоприемника и т.п. Учитывая эти факторы, специалисты обычного уровня в данной области техники могут регулировать параметры процесса. Полезные рекомендации приведены в ряде статей, таких как "Переработка лома суперсплавов путем электрошлакового переплава" ("Recycling of Superalloy Scrap Through Electro Slag Remelting"), VV. Prasad et al., ISIJ International, Vol.36(1996), №12, pp.1459-1464, который посредством этого упоминания включен в данное описание.

В соответствии с настоящим изобретением можно изготавливать или рафинировать различные металлы и металлические сплавы. Примерами, не ограничивающими объем настоящего изобретения, являются металлы и металлические сплавы, которые содержат, по меньшей мере, один элемент, выбранный из группы, состоящей из титана, никеля, алюминия, олова, сурьмы, бериллия, бора, галлия, молибдена, ниобия, тантала, тория, циркония, ванадия, иридия, осмия, рения, урана и редкоземельных элементов. Соответствующие предшественники (например, соли-галогениды), которые могут использоваться в качестве исходных материалов для этих элементов, известны в данной области техники. В случае титановых материалов исходные материалы могут представлять собой различные предшественники, которые могут быть превращены в обычные сплавы, такие как титан-ванадиевый и титан-ванадий-алюминиевый продукты. Примерами подходящих предшественников для этих случаев являются хлорид алюминия и хлорид ванадия, в дополнение к такому предшественнику титана, как TiCl4.

В другом варианте реализации настоящего изобретения в систему ЭШПХМ включен, по меньшей мере, один нерасходуемый электрод. Главная функция нерасходуемого электрода заключается в том, что он служит в качестве проводника электрического тока, который подает энергию и тепло к требуемым областям системы ЭШПХМ. Обычно нерасходуемый электрод очень эффективен в качестве второго источника нагрева шлака.

Нерасходуемый электрод может быть в различных видах. В варианте реализации, показанном на Фиг.5, нерасходуемый электрод 100 представляет собой верхнюю секцию металлоприемника 102 и кристаллизатора 104. Такие секции могут быть выполнены в виде единой конструкции или в виде двух отдельных секций, как описано выше. Металлоприемник и кристаллизатор разделены переливным порогом 117. Нерасходуемый электрод 100 может быть соединен с источником 106 питания при помощи проводника 108 (проводник 105 подает ток нагрева от источника 107 питания в расходуемый электрод 109 таким же образом, как описано в случае Фиг.2).

Нерасходуемый электрод контактирует со шлаком 110 и обеспечивает поступление требуемого количества теплоты в шлак при регулировке напряжения источника питания 106 (и любого дополнительного источника питания). Изолятор 112 используется для электрического изолирования нерасходуемого электрода 100 от нижних секций 114, 116 соответственно металлоприемника 102 и кристаллизатора 104. Изолятор может иметь различный вид, например представлять собой слои термостойкого материала, который в общем случае является непроводящим (электричество). Подходящие изоляторы включают в себя керамику и материалы на основе минералов, таких как слюда и асбест. Кроме того, возможно использование различных систем энергоснабжения, например единого источника питания вместо двух. (Элементы, не обозначенные номерами на Фиг.5, в основном идентичны тем, которые используются в других вариантах реализации, например в варианте, показанном на Фиг.2.)

В качестве альтернативы, нерасходуемый электрод может быть выполнен в виде отдельной пластины или рамки, то есть может быть обособленным от кристаллизатора, как изображено на Фиг.6 и 7. (На этих чертежах изображена та часть системы ЭШПХМ, которая относится к описанию этого варианта реализации.) Такая рамка изготовлена обычно из электрически проводящего материала, такого как графит или медь. На этот проводящий материал может быть нанесено покрытие, или он может быть закрыт таким тугоплавким материалом, как вольфрам или молибден, для защиты его от любого возможного разрушения в шлаке. Эта рамка может также иметь различную форму, отчасти зависящую от конкретной применяемой системы ЭШПХМ.

На Фиг.6 эта рамка (нерасходуемый электрод) 130 показана сверху, при этом видно, что она образована двумя кольцами 132 и 134. Как изображено на виде сбоку, представленном на Фиг.7, кольцо 132 имеет диаметр, достаточный для заключения расходуемого электрода (подаваемого электрода) 136 в это кольцо. Кольцо 134 имеет диаметр, достаточный для заключения в это кольцо образующегося "продукта", т.е. слитка 138. (Как показано на данном чертеже, кольцо 134 физически находится сверху слитка. Следовательно, это кольцо не обязательно имеет внутреннее отверстие. Например, это может быть круглый, сплошной диск. Однако преимуществом кольца с отверстием является то, что над слитком 138 отсутствует какой-либо материал, часть которого могла бы упасть и загрязнить этот слиток.) Как и в других вариантах реализации, кристаллизатор 140 смещен в сторону от металлоприемника 142, в результате чего любые включения или другие примеси, выплавляющиеся из электрода 136, не будут попадать непосредственно в кристаллизатор. Кристаллизатор 140 и металлоприемник 142 отделены друг от друга переливным порогом 144, как описано ранее.

Как показано на Фиг.7, нижняя часть 146 рамки 130 (т.е. нерасходуемого электрода) контактирует со шлаком 148. Шлак расположен сверху ванны 150 жидкого металла, образующейся при плавлении электрода. В этом варианте реализации кольцевой зазор 152 отделяет нерасходуемый электрод 130 от кристаллизатора 140 и металлоприемника 142. Таким образом, нет необходимости в изоляторе. Как показано на Фиг.6, электрическая энергия к нерасходуемому электроду подводится при помощи проводника 154, соединенного с источником питания (не показан).

Существует множество вариантов конструкции и расположения нерасходуемого электрода. В качестве примера, рамка 130 может быть в целом прямоугольной либо иметь неправильную форму. Кроме того, нерасходуемый электрод может иметь множество мест контакта со шлаком, например, при использовании некоторого числа электродов, которые выступают вниз в шлак. Более того, можно использовать множество нерасходуемых электродов, каждый из которых соединен с отдельным проводником и/или с отдельным источником питания. Эти многочисленные нерасходуемые электроды могут быть установлены таким образом, чтобы контактировать со шлаком во множестве различных его областей, что способствует равномерному нагреву и эффективному использованию энергии.

Использование нерасходуемого электрода, как представлено на Фиг.7, позволяет концентрировать тепловую энергию в относительной близости от верхней части слитка 138. В этом случае тепло будет концентрироваться на внешней цилиндрической поверхности слитка. Концентрированный нагрев может привести к созданию относительно гладкой внешней поверхности с небольшой "морщинистостью" в поверхностной зоне или отсутствием таковой. Улучшение поверхностной зоны за счет данной особенности может устранить необходимость в дополнительных этапах обработки. Например, можно исключить или уменьшить число этапов трудоемкой механической обработки или переплава, при выполнении которых материал изделия может теряться в виде отходов.

Пример другого типа нерасходуемого электрода, который не ограничивает объем настоящего изобретения, приведен в патенте США №4185682, выданном Ксендзику (Ksendzyk) и др. и посредством этого упоминания включенном в данное описание. Согласно этому патенту, плита-основание электрошлакового кристаллизатора соединена с источником питания. Верхний стакан, который образует часть стенки кристаллизатора, также соединен с этим источником питания, что приводит к созданию замкнутой цепи. (Стакан изолирован от других секций кристаллизатора.) Верхний стакан и плита-основание функционируют как пара нерасходуемых электродов. Специалисты обычного уровня в данной области техники могли бы с легкостью приспособить такую конструкцию для использования в настоящем изобретении на основе приведенных здесь соображений.

В некоторых вариантах реализации нерасходуемый электрод можно поднимать или опускать, чтобы изменять глубину его погружения в шлак. Этот признак может часто оказываться важным ввиду того факта, что управление напряжением в системе ЭШПХМ может быть затруднено из-за температуры шлака, геометрии металлоприемника и т.п. Изменение глубины погружения позволяет напрямую управлять полным сопротивлением цепи, т.е. активным сопротивлением. Когда этот механизм применяется совместно с управлением электрическим током в системе ЭШПХМ, температуру шлака можно эффективным образом контролировать и регулировать.

Существует множество способов подъема или опускания нерасходуемого электрода. Например, вертикальным перемещением нерасходуемого электрода 130, показанного на Фиг.6 и 7, можно управлять при помощи любого обычного подъемного устройства. Примерный механизм изображен в уже упоминавшемся патенте Ксендзика, согласно которому подъемный механизм соединен с нерасходуемым электродом при помощи суппорта. Данный суппорт может быть смонтирован с возможностью его перемещения на вертикальной колонне.

Одна из иллюстраций возможного механизма приведена на Фиг.8, на которой в общих чертах изображена (в поперечном сечении) часть системы ЭШПХМ. Нерасходуемый электрод 170 установлен на подъемнике 172 с сервоприводом. Подъемник 172 перемещается при помощи двигателя 174 в одном из направлений, указанных стрелками. Двигатель может приводиться в действие при помощи любого подходящего источника питания. Контроль полного сопротивления системы позволяет управлять погружением нерасходуемого электрода 170 в шлак 176. (Если используется множество нерасходуемых электродов, перемещением каждого из них можно управлять при помощи аналогичного механизма.)

Как упомянуто выше, еще один вариант реализации настоящего изобретения направлен на создание способа производства металлов специального назначения, таких как титан и титановые сплавы. При том что этот вариант реализации характеризуется определенными новаторскими признаками, которые описаны выше, остальные признаки этой системы производства могут меняться в широких пределах. На Фиг.9 представлена одна из не ограничивающих объем изобретения иллюстраций производственного устройства, которое подходит для реализации настоящего изобретения на практике. В общем случае системы этого типа относятся к электролитическим, так как требуемый металл электрохимически извлекается из солей этого металла. (Могут также использоваться соответствующие соединения, например гидраты.) В упомянутом выше и включенном в данное описание патенте США №6074545 (Гинатта) приведен один из примеров электролитического процесса. В таком процессе титан получают путем электролитического восстановления тетрахлорида титана с получением хлора и металлического титана в жидком состоянии.

Система, показанная на Фиг.9, содержит металлоприемник 200, который может быть аналогичен описанным ранее, например с металлическими стенками и водяным охлаждением. Слой шлака 202 расположен в верхней части металлоприемника и служит в этой системе в качестве электролита. Как и в других вариантах реализации, химический состав шлака зависит отчасти от изготавливаемого металла. Обычно шлак содержит, по меньшей мере, один галогенид кальция, а также может включать в себя металлический кальций.

С металлоприемником сообщается, по меньшей мере, один источник исходного материала. Например, подающая система 204 может подавать исходные материалы 205 в металлоприемник в жидком или твердом состояниях. Может быть использован широкий диапазон обычных механизмов подачи, причем выбор конкретного механизма будет зависеть отчасти от типа и вида исходного материала (например, его физического состояния).

Как описано в патенте Гинатты, типичные исходные материалы для получения титана включают в себя TiCl4, TiF3, TiBr4, TiI4 и TiC. Те соединения, которые могут подаваться в жидком или газообразном состоянии (например, TiCl4), могут быть направлены в систему через подходящий пропускной канал, например трубопровод 206 некоторого типа, соединенный с газообразным/жидким источником 208. Некоторые из упомянутых соединений находятся при повышенных температурах в газообразном состоянии, например выше примерно 137°С в случае TiCl4. Однако при комнатной температуре эти соединения могут представлять собой жидкости, с которыми очень удобно работать с использованием дозировочного насоса. Жидкость превращается в пар по мере ее поступления в шлак/электролит.

Как и в других вариантах реализации, электролитическая система, показанная на Фиг.9, обычно содержится внутри камеры 209. Эта камера обеспечивает в системе инертную атмосферу. Инертный газ может служить для управления парциальным давлением азота над шлаком/электролитом 202. Когда исходные материалы, подобно TiCl4, восстанавливаются электролитическим способом, будут образовываться газообразные галогены, такие как хлор. Эти газы могут быть удалены при помощи любой обычной системы откачки, которая на данном чертеже не показана.

Как и в ранее рассмотренных вариантах реализации, для нагрева шлака может применяться множество способов. В системе, показанной на Фиг.9, шлак/электролит 202 нагревается при помощи электрического тока, подаваемого в нерасходуемый электрод 210. В электролитических системах этого типа, т.е. где некоторые или все из исходных материалов основаны на галогенидах, электрический ток предпочтительно (но не всегда) является постоянным током. Нерасходуемый электрод 210 соединен с источником 212 питания при помощи проводника 214. В этой системе электрический ток течет от источника питания через электрод 210 в шлак/электролит 202 и нижележащий жидкий металл 232. Затем ток протекает далее через слиток 233 и плиту-основание 220 и обратно в источник питания по проводникам 226 и 228. Однако возможно множество вариантов организации подачи энергии.

Шлак 202 поддерживается при температуре, достаточной для извлечения требуемого металла из его соли. Кроме того, шлак служит для растворения (выделения) любых твердых инородных тел из металлического исходного материала, например включений с высоким содержанием азота, как описано ранее. Конкретная температура шлака будет изменяться, отчасти в зависимости от исходного металла или сплава. Шлак должен поддерживаться при температуре, которая, по меньшей мере, равна температуре плавления исходного материала. Как описано в патенте Гинатты применительно к системам, осуществляющим электролитическое производство титана, в случае выполнения процесса вблизи температуры плавления титана (например, от примерно 1650°С до примерно 1700°С) обеспечиваются определенные термохимические преимущества.

Данная электролитическая система содержит кристаллизатор 216. Кристаллизатор может варьироваться по форме и компоновке, как описано ранее. Обычно его охлаждают текучей средой. Как показано на Фиг.9, кристаллизатор может быть открытым с нижнего конца и оканчиваться нижней секцией 218. Плита-основание 220 может опускаться по мере затвердевания растущего слитка 233. Для этой цели может применяться перемещающий механизм 222, управление которым может осуществляться любым подходящим двигателем. Впрочем, могли бы использоваться и различные другие механизмы.

Как и в вариантах реализации, предназначенных для рафинирования металла, кристаллизатор 216 отделен от металлоприемника 200 переливным порогом 230. Жидкий металл 232 (т.е. продукт электролитического процесса) имеет возможность перетекать из металлоприемника 200 через верхний торец 234 этого порога в кристаллизатор 216. Как описано ранее, переливной порог 230 эффективным образом предотвращает попадание в кристаллизатор включений с высокой плотностью. Форма и размер переливного порога, как и в других вариантах реализации, могут изменяться в широком диапазоне. Как показано на Фиг.9, переливной порог представляет собой верхнюю часть стенки кристаллизатора.

Как и в вариантах реализации рафинирования, кристаллизатор 216 смещен в сторону от металлоприемника 200. Степень этого смещения может меняться при условии, что любой подаваемый источник исходного материала, который может включать в себя примеси, не находился непосредственно над кристаллизатором 216. Следовательно, включения и другие инородные тела не будут переноситься в кристаллизатор.

Как описано ранее, возможность предотвратить попадание нежелательных материалов в затвердевающий слиток-продукт может представлять собой очень важное технологическое преимущество. В случае электролитического производства металла "признак смещения" обеспечивает особые преимущества, когда, в дополнение к газообразному/жидкому источнику 208, используются исходные материалы 205. Например, если материал 205 представляет собой рециркулируемый твердый металл-возврат, то вероятность попадания инородных тел в металлоприемник 200 является очень высокой. Использование настоящего изобретения позволяет эффективным образом предотвратить попадание этих инородных тел в металлический продукт.

Согласно другому варианту реализации изобретения система электрошлакового переплава с холодным металлоприемником может использоваться для одновременного рафинирования металла и производства нового металла из подходящего исходного материала. Предназначенная для этой цели примерная система ЭШПХМ показана на Фиг.10. (Те элементы на данном чертеже, которые идентичны показанным на предыдущих чертежах, в общем случае обозначены теми же номерами позиций.) Как и в варианте реализации, показанном на Фиг.2, данная система содержит расходуемый электрод 34 вместе с нижележащим металлоприемником 35. Металлоприемник отделен от смещенного кристаллизатора 36 переливным порогом 54. Металлоприемник содержит расплавленный шлак 40, который нагревается электрическим током, поступающим из проводника 48 через расходуемый электрод. (Электрический ток в обычном случае является постоянным током, но также можно работать в режиме переменного тока со смещением на постоянную составляющую, как упомянуто ранее.) Нагретый шлак вызывает плавление нижнего конца 33 электрода 34, в результате чего образуется ванна 44 жидкого металла.

Система ЭШПХМ согласно Фиг.10 дополнительно содержит, по меньшей мере, один источник 208 исходного материала в газообразном или жидком состоянии. В случае титановых сплавов этим исходным материалом часто является галогенидный материал, такой как TiCl4. Как описано применительно к другим вариантам реализации (Фиг.9), такие исходные материалы могут подаваться в систему через подходящий трубопровод 206, который оканчивается внутри шлака 40. По мере того как подаваемый материал поступает в шлак, происходит электролитическое восстановление исходного материала, и расплавленный продукт накапливается в металлоприемнике в виде части ванны 44 металла. Таким образом, эта ванна "подпитывается" как за счет продукта электролитической реакции, так и за счет плавления электрода 34. Химический состав каждого из источников (электрода 34 и исходного материала 208) может меняться для получения того конкретного сплава, который требуется. Кроме того, система ЭШПХМ согласно Фиг.10 может также содержать отдельный источник исходного металлического материала, например источник, который подает металл-возврат или первичный металлический материал с использованием любой подходящей подающей установки, как описано применительно к Фиг.4. Этот источник подачи может использоваться вместо электрода 34 или в дополнение к нему.

Настоящее изобретение было описано с использованием конкретных вариантов его реализации. Однако при этом не подразумевается, что оно ограничивается вышеприведенным описанием. Соответственно, специалистам в данной области техники могут быть очевидны различные варианты модификации, варианты адаптации и альтернативные варианты, не выходящие за пределы сущности и объема заявленной концепции (идеи) изобретения. Все патенты, статьи и документы, которые упомянуты выше, посредством их упоминания включены в данное описание.

Список элементов ("Перечень деталей")

2 Система электрошлакового переплава

3 Источник питания

4 Электрод

5 Цепь

6 Кристаллизатор

8 Несущая электрод колонна

10 Слой жидкого шлака

12 Слиток-продукт

14 Платформа

16 Ванна жидкого металла

18 Корка

29 Поперечина

31 Привод электрода

32 Камера

33 Нижняя часть электрода 34

34 Расходуемый электрод

35 Емкость холодного металлоприемника

36 Кристаллизатор

37 Стенка металлоприемника

39 Нижняя секция

40 Расплавленный шлак

41 Шлаковый гарнисаж

42 Слиток

43 Внутренняя поверхность металлоприемника

44 Ванна жидкого металла

46 Источник питания

48 Проводник

49 Держатель

50 Проводник

52 Плита-основание слитка

53 Перемещающий механизм

54 Переливной порог

55 Стенка кристаллизатора 36

56 Перемещающий механизм

57 Верхний торцевая поверхность порога

58 Канал

59 Двигатель

74 Расходуемый электрод

76 Твердый металл

85 Металлоприемник

86 Кристаллизатор

87 Подающая установка

100 Нерасходуемый электрод

102 Емкость холодного металлоприемника

104 Кристаллизатор

105 Проводник

106 Источник питания

108 Проводник

109 Расходуемый электрод

110 Шлак

112 Изолятор

114 Нижняя секция металлоприемника

116 Нижняя секция кристаллизатора

117 Переливной порог

130 Рамка/нерасходуемый электрод

132 Кольцо

134 Кольцо

136 Электрод

138 Слиток

140 Кристаллизатор

142 Металлоприемник

144 Переливной порог

146 Нижняя часть рамки 130

148 Шлак

150 Жидкий металл

152 Воздушный зазор

154 Проводник

170 Нерасходуемый электрод

172 Подъемник с сервоприводом

174 Двигатель

176 Шлак

200 Емкость холодного металлоприемника

202 Шлак/электролит

204 Система подачи

205 Исходный металлический материал

206 Пропускной канал / Трубопровод

208 Газообразный/жидкий источник металла

209 Камера

210 Нерасходуемый электрод

212 Источник питания

214 Проводник

216 Кристаллизатор

218 Нижняя секция цилиндра

220 Плита-основание

222 Перемещающий механизм

224 Двигатель

226 Проводник

228 Проводник

230 Переливной порог

232 Жидкий металл

233 Слиток

234 Верхняя торцевая поверхность порога

Реферат

Изобретение относится к спецэлектрометаллургии, а именно к системам электрошлакового переплава с холодным металлоприемником (ЭШПХМ) для рафинирования и производства требуемых металлов, таких как титан, алюминий, никель или их сплавов. Эта система содержит, по меньшей мере, одну емкость холодного металлоприемника, способную удерживать ванну расплавленного жидкого металла и вышележащий слой шлака, и кристаллизатор, смещенный в сторону от холодного металлоприемника. Источник исходного материала - электрод расположен над холодным металлоприемником и подается в расплавленный шлак при выполнении операции рафинирования. Переливной порог отделяет кристаллизатор от холодного металлоприемника, предотвращая поступление включений и других инородных тел в упомянутый кристаллизатор. В некоторых случаях дополнительный подвод тепловой энергии в шлак обеспечивает нерасходуемый электрод. При выполнении операции производства источник металла может содержать, по меньшей мере, одно химическое соединение, из которого требуемый металл извлекают электрохимически. Также описаны способы рафинирования и производства металлов, таких как титановые сплавы, и способ электролитического производства металла в системе (ЭШПХМ). Изобретение позволяет уменьшить содержание включений и других примесей в рафинируемом слитке за счет использования переливного порога. 6 н. и 10 з.п. ф-лы, 10 ил.

Формула

a) по меньшей мере одну емкость (35) холодного металлоприемника для плавки и удержания ванны расплавленного жидкого металла (44),

b) слой (40) жидкого шлака, расположенный частично над емкостью (35) холодного металлоприемника,

c) по меньшей мере один источник упомянутого металла (34), расположенный над слоем (40) жидкого шлака,

d) кристаллизатор (36) для приема расплавленного металла из ванны расплавленного металла (44), смещенный в сторону от источника металла (34) и расположенный ниже части слоя (40) шлака,

e) по меньшей мере один источник (46) питания для электрического нагрева слоя (40) шлака, и

f) переливной порог (54), отделяющий емкость (35) холодного металлоприемника от кристаллизатора (36), причем этот переливной порог (54) содержит стенку, позволяющую жидкому металлу (44) перетекать в кристаллизатор (36), но по существу предотвращающую перетекание включений в кристаллизатор.

(I) емкость (102) холодного металлоприемника для плавки и удержания ванны расплавленного жидкого титана или титанового сплава,

(II) слой (110) жидкого шлака на основе кальция, расположенный частично над емкостью (102) холодного металлоприемника,

(III) расходуемый электрод (109) из титана или титанового сплава, расположенный над слоем (110) жидкого шлака,

(IV) кристаллизатор (104) для приема расплавленного титана или титанового сплава, смещенный в сторону от расходуемого электрода (109) и расположенный ниже части упомянутого слоя (110) шлака,

(V) источник (106) питания для электрического нагрева слоя (110) шлака,

(VI) переливной порог, отделяющий емкость (102) холодного металлоприемника от кристаллизатора (104), и

(VII) нерасходуемый, электрически проводящий электрод (100), контактирующий со слоем (110) шлака и способный подводить дополнительную тепловую энергию в слой шлака.

(A) емкость (200) холодного металлоприемника для плавки и удержания ванны (232) расплавленного жидкого титана или титанового сплава,

(B) слой (202) жидкого шлака на основе кальция, расположенный частично над емкостью (200) холодного металлоприемника,

(C) источник (208), содержащий по меньшей мере одно соединение титана в жидком или газообразном виде, причем это соединение титана может быть восстановлено до титана или титанового сплава при введении в слой (202) жидкого шлака,

(D) кристаллизатор (216) для приема расплавленного титана или титанового сплава, смещенный в сторону от емкости (200) холодного металлоприемника и сообщающийся с ней,

(E) источник (212) питания для электрического нагрева слоя (202) шлака,

(F) переливной порог (230), отделяющий емкость холодного металлоприемника (200) от кристаллизатора (216), и

(G) нерасходуемый, электрически проводящий электрод (210), контактирующий со слоем (202) шлака и способный подводить дополнительную тепловую энергию в слой шлака.

(III) охлаждения и затвердевания металла.

(A) электролитического реагирования источника (208) металла с композицией, которая содержит расплавленный электролит, в емкости (200) холодного металлоприемника таким образом, чтобы извлечь упомянутый металл из источника (208) металла, причем извлеченный металл находится в холодном металлоприемнике ниже расплавленного электролита (202), и затем

(B) направления расплавленного металла из емкости (200) холодного металлоприемника поверх переливного порога (230) в кристаллизатор (216), который смещен в сторону от источника (208) металла.

Комментарии