Способ получения коррозионностойкого сплава хн63мб на никелевой основе с содержанием углерода менее 0,005% - RU2749406C1

Код документа: RU2749406C1

Чертежи

Описание

1. Область техники

Изобретение относится к области специальной металлургии, конкретно к способам получения коррозионностойкого сплава ХН63МБ на никелевой основе, с содержанием углерода менее 0,005%, в основном для изготовления сварного химического оборудования, эксплуатирующегося в особо агрессивных средах, с использованием при вакуумной индукционной выплавке никель-молибденовой лигатуры, предварительно выплавленной в открытой печи при атмосферном давлении с продувкой кислородом, а также может быть применено для получения иных низкоуглеродистых сплавов.

2. Предшествующий уровень техники

Известен «Способ производства безуглеродистых литейных жаропрочных сплавов на никелевой основе» (Патент RU №2 310 004 (С22С 1/03, С22С 19/05, С22С 1/06) 2005), включающий расплавление в вакууме чистых шихтовых материалов, обезуглероживающее рафинирование с введением окислителя в атмосфере инертного газа и последующее введение в вакууме хрома, активных легирующих элементов, РЗМ и рафинирование кальцием. Недостатком известного способа является невозможность обеспечить в сплаве ультранизкое содержания углерода.

Известен «Способ производства литейных жаропрочных сплавов на основе никеля (варианты)» (Патент RU 2 541 330 (С22С 1/02), 2013), включающий расплавление в вакууме углеродсодержащих шихтовых материалов, проведение обезуглероживающего рафинирования расплава, введение отходов безуглеродистых литейных жаропрочных сплавов на основе никеля, введение активных легирующих элементов и рафинирующих добавок. Недостатком технического решения является то, что оно не позволяет выплавлять сплавы с низким содержанием углерода менее 0,005%.

Известен «Способ производства безуглеродистых литейных жаропрочных сплавов на основе никеля» (Патент RU 2 696 625 (С22С 1/02), 2019), включающий расплавление состоящей из отходов металлошихты, высокотемпературное рафинирование расплава в вакууме при температуре 1500÷1700°С, введение кальция и по меньшей мере одного редкоземельного металла. Недостатком способа является то, что достичь необходимого для сплава уровня содержания углерода в металле не представляется возможным.

Известен «Способ производства безуглеродистых литейных жаропрочных сплавов на основе никеля» (Патент RU 2 563 403 (С22С 1/02, С22С 19/03), 2014), включающий расплавление в вакууме шихтовых материалов и обезуглероживающее рафинирование в две стадии (введение окислителя и редкоземельных металлов). Недостатком технического решения является то, что способ не обеспечивает получение стабильных результатов низкого содержания углерода.

Известен также, принятый заявителем за наиболее близкий аналог, «Способ производства жаропрочных сплавов на никелевой основе для монокристального литья» (Патент SU 1 475 172 (С22С 1/02), 1987), включающий расплавление в вакууме шихтовых материалов и рафинирование, в котором часть шихтовых материалов предварительно переплавляют на воздухе, а рафинирование проводят в вакууме при 1550÷1750°С.

Недостатком известного способа является отсутствие эффективных операций, обеспечивающих содержание углерода в металле менее 0,005%.

3. Сущность изобретения

3.1. Постановка технической задачи

Технический результат, на достижение которого направлено изобретение, заключается в получении коррозионностойкого сплава ХН63МБ на никелевой основе с содержанием углерода менее 0,005%).

Результат решения технической задачи

Задача решена за счет того, что выплавку коррозионностойкого сплава ХН63МБ на никелевой основе осуществляют в вакуумной индукционной печи с использованием никель-молибденовой лигатуры, предварительно выплавленной в открытой печи при атмосферном давлении с продувкой кислородом.

3.2. Отличительные признаки

В отличии от известного технического решения для получения коррозионностойкого сплава ХН63МБ на никелевой основе с содержанием углерода менее 0,005%, включающего предварительный переплав некоторых шихтовых материалов на воздухе, а расплавление и рафинирование марочного металла проводят в вакууме при 1550÷1750°С, в заявленном техническом решении, при вакуумном индукционном переплаве, в качестве шихтовых материалов используют до 80%) никель-молибденовой лигатуры, предварительно выплавленной в открытой печи при атмосферном давлении с продувкой расплава кислородом, до минимальных содержаний углерода не более 0,001÷0,002%).

Перед выплавкой никель-молибденовой лигатуры проводят подготовку печи и сталеразливочного ковша, путем выплавки в открытой дуговой печи никеля с продувкой кислородом и разливкой в ковш с продувкой аргоном.

При выплавке никель-молибденовой лигатуры в открытой дуговой печи продувку кислородом осуществляют при давлении кислорода в системе 8÷10 атм, в завалку шихты используют никель и брикеты молибдена с высоким содержанием кислорода до 1% и электродный бой на 0,40÷0,60%) углерода по расчету.

После продувки кислородом подкачивается шлак (без оголения металла) и заводится новый из свежего низкоуглеродистого флюса на основе СаО и CaF2 с содержанием углерода не более 0,002%. При этом для охлаждения металла, после окислительной продувки кислородом, используют никель в количестве до 200 кг и температуру металла перед выпуском обеспечивают 1540÷1560°С.

Перед формированием завалки вакуумной индукционной выплавки марочного металла производят механическую обработку поверхности выплавленных слитков никель-молибденовой лигатуры на глубину 8÷10% от диаметра слитка и удаление технологической обрези.

Выплавку марочного металла производят в вакуумной индукционной печи, при разряжении 10-2÷10-3 мм рт.ст., с использованием механически обработанных слитков никель-молибденовой лигатуры до 80% от веса завалки, обеспечивающим содержание молибдена в готовом металле, и особо чистых шихтовых материалов, обеспечивающих содержание углерода в готовом металле не более 0,005%).

После полного расплавления шихтовых материалов при температуре расплава 1490÷1510°С производят выдержку в течение 10÷12 минут с подключением электромагнитного перемешивания на 5÷7 минут. Затем проводят рафинирование с подключением электромагнитного перемешивания на 2÷3 минуты после усвоения присадок. Далее за 5-7 минут до выпуска металла из печи вводят никель-магниевую лигатуру на 0,04% магния по расчету. Разливку металла осуществляют при температуре 1490÷1530°С.

3.3. Перечень фигур чертежей

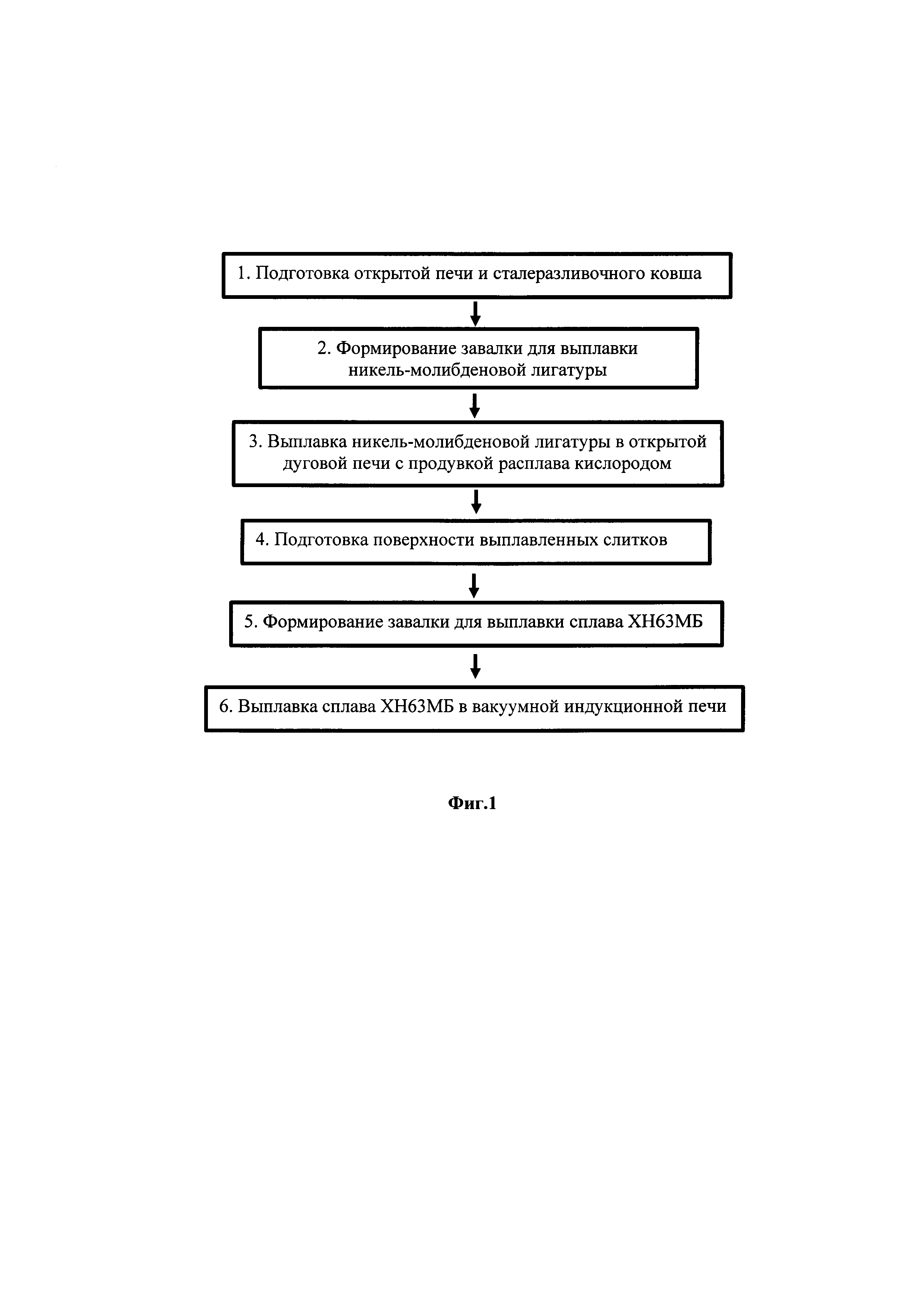

На фиг. 1 представлена структурная блок-схема способа получения коррозионностойкого сплава ХН63МБ на никелевой основе с содержанием углерода менее 0,005%, где 1. - Подготовка открытой печи и сталеразливочного ковша, 2. - Формирование завалки для выплавки никель-молибденовой лигатуры, 3. - Выплавка никель-молибденовой лигатуры в открытой дуговой печи с продувкой расплава кислородом, 4. - Подготовка поверхности выплавленных слитков, 5 - Формирование завалки для выплавки сплава ХН63МБ, 6. - Выплавка сплава ХН63МБ в вакуумной индукционной печи.

4. Описание изобретения

В заявленном техническом решении на стадии подготовки к выплавке марочного металла коррозионностойкого сплава ХН63МБ на никелевой основе с содержанием углерода менее 0,005% выполняют следующие операции:

- подготовка открытой печи и сталеразливочного ковша;

- выплавка в открытой печи при атмосферном давлении никель-молибденовой лигатуры с продувкой кислородом;

- механическая обработка поверхности выплавленных слитков;

- вакуумная индукционная выплавка с использованием никель-молибденовой лигатуры.

Перед выплавкой никель-молибденовой лигатуры, с целью предотвращения науглероживания металла, за счет взаимодействия расплава с футеровкой печи и сталеразливочного ковша, проводят их подготовку к плавке путем предварительной выплавки в открытой дуговой печи никеля с окислительной продувкой кислородом и последующей разливкой в ковш с продувкой аргоном (Фиг. 1, блок 1). Аргон позволяет получить более плотный слиток.

Завалку шихты для выплавки никель-молибденовой лигатуры формируют с использованием никеля и брикетов молибдена с высоким содержанием кислорода до 1% и электродного боя на 0,40÷0,60%) углерода по расчету (Фиг. 1, блок 2).

Выплавку никель-молибденовой лигатуры осуществляют в открытой дуговой печи ДСП-5,0 (Фиг. 1, блок 3) с окислительной продувкой кислородом расплава, при давлении кислорода в системе 8÷10 атм., до минимальных содержаний углерода в расплаве не более 0,001÷0,002%.

После продувки кислородом подкачивают шлак (без оголения металла) и заводят новый из свежего низкоуглеродистого флюса на основе СаО и CaF2 с содержанием углерода не более 0,002%). При этом для охлаждения металла, после завершения окислительной продувки, используют никель в количестве до 200 кг и температуру металла перед выпуском обеспечивают 1540÷1560°С, для исключения науглероживания металла за счет размыва чугунной изложницы.

Перед формированием завалки вакуумной индукционной выплавки марочного металла сплава ХН63МБ производят механическую обработку поверхности выплавленных слитков лигатуры на глубину 8÷10% от диаметра слитка и удаление технологической обрези (Фиг. 1, блок 4).

Выплавку марочного металла производят в вакуумной индукционной печи, при разряжении 15×10-3 мм рт.ст., с использованием механически обработанных слитков никель-молибденовой лигатуры до 80% от веса завалки, обеспечивающим содержание молибдена в готовом металле, и особо чистых шихтовых материалов, обеспечивающих содержание углерода в готовом металле не более 0,005% (Фиг. 1, блок 5).

После полного расплавления шихтовых материалов при температуре расплава 1490÷1510°С производят выдержку в течение 10÷12 минут с подключением электромагнитного перемешивания на 5÷7 минут. Затем проводят рафинирование с подключением электромагнитного перемешивания на 2÷3 минуты после усвоения присадок. Далее за 5-7 минут до выпуска металла из печи вводят никель-магниевую лигатуру на 0,04% магния по расчету, для повышения технологической пластичности в интервале температур деформации. Разливку металла осуществляют при температуре 1490÷1530°° (Фиг. 1, блок 6).

Разработанная прогрессивная технология выплавки сплава ХН63МБ включает:

- получение особо низкоуглеродистого полупродукта (никель-молибденовая лигатура) с содержанием углерода 0,001÷0,002%;

- обеспечение химического состава, а также низкого содержания углерода в марочном металле сплава ХН63МБ;

- снижение себестоимости получения марочного металла сплава ХН63МБ, за счет исключения использования в качестве шихтовых материалов молибдена металлического;

Использование предлагаемого способа позволяет осуществить очистку от технических (механическая обработка) и химических примесей (возможность корректировки химического состава) шихтовых материалов, повысить чистоту металла в результате выплавке в вакууме, а также снизить себестоимость выплавки марочного сплава ХН63МБ.

Использование предлагаемого способа позволяет получить особо низкое содержание менее 0,005% углерода в металле, что для сплавов на никелевой основе с высокими содержаниями хрома (порядка 25%) и молибдена (порядка 15%) является весьма трудной задачей.

5. Пример конкретного выполнения (реализация способа)

Заявленный способ может быть реализован на комплексной установке стандартного оборудования:

а. выплавка никель-молибденовой лигатуры осуществляется в 5-ти тонной открытой дуговой печи.

б. механическая обработка компонентов завалки марочного металла на станке РТ503.

в. выплавка марочного металла производится в вакуумной индукционной печи оборудованной системой отсечки шлака и фильтрации металла.

Выплавку никель-молибденовой лигатуры осуществили в 5-ти тонной открытой дуговой печи с окислительной продувкой кислородом расплава после выплавки с окислительной продувкой кислородом и разливки с продувкой аргоном плавки никеля. Разливку лигатуры произвели в слитки весом 600 кг. Слитки плотные, без дефектов. Химический состав выплавленной никель-молибденовой лигатуры представлен в таблице 1.

На выплавку марочного металла сплава ХН63МБ использовали механически обработанные слитки никель-молибденовой лигатуры (в количестве до 80% от веса завалки, обеспечивающим содержание молибдена в готовом металле) и особо чистые шихтовые материалы, обеспечивающие содержание углерода в готовом металле не более 0,005%). Металл плавки сплава ХН63МБ разлили в слитки весом 500 кг. Химический состав сплава представлен в таблице 2. Химический состав удовлетворяет предъявляемым требованиям, а содержание газов (кислород и азот) и вредных примесей цветных металлов (Pb, Sn, Zn, Sb, Bi, Cd, As) находится на низком уровне.

Заявленное техническое решение опробовано в производственных условиях на АО «Металлургический завод «Электросталь» с положительным результатом.

Использование предлагаемого способа позволяет получать марочный металл сплава ХН63МБ с содержанием углерода менее 0,005%, а также позволяет снизить себестоимость выплавки сплава за счет исключения использования в качестве шихтовых материалов молибдена металлического.

Реферат

Изобретение относится к области металлургии, конкретно к способам получения коррозионностойкого сплава ХН63МБ на никелевой основе, с содержанием углерода менее 0,005%, и может быть использовано для изготовления сварного химического оборудования, работающего в агрессивных средах. Способ получения коррозионностойкого сплава ХН63МБ на никелевой основе с содержанием углерода менее 0,005% включает расплавление в вакууме шихтовых материалов, рафинирование полученного расплава в вакууме при температуре 1550÷1750°С и выплавку марочного сплава. В качестве шихтовых материалов используют чистые шихтовые материалы и до 80% никель-молибденовой лигатуры, причем сначала осуществляют выплавку слитков никель-молибденовой лигатуры на воздухе в открытой печи при атмосферном давлении с продувкой расплава лигатуры кислородом до обеспечения минимального содержания углерода не более 0,001÷0,002%, а затем полученную лигатуру в виде слитков добавляют к чистым шихтовым материалам и проводят вакуумно-индукционную выплавку марочного сплава. Способ обеспечивает низкое содержание углерода в сплаве, а также экономию дорогостоящего и дефицитного металлического молибдена. 3 з.п. ф-лы, 1 ил., 2 табл., 1 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ получения высоколегированного жаропрочного сплава хн62бмктю на никелевой основе

Комментарии