Устройство контроля схода подвижного состава модернезированное - RU178861U1

Код документа: RU178861U1

Чертежи

Описание

Полезная модель относится к средствам обеспечения безопасности на железнодорожном транспорте, а именно для электронного взаимодействия с конкретными приборами у дежурного по станции и с аппаратурой управления входного светофора, который разрешает или запрещает поезду следовать с перегона на станцию в зависимости от состояния электрической цепи устройства.

Технический уровень заявляемой полезной модели известен из устройства контроля схода подвижного состава, содержащего установленные внутри и снаружи рельсовой колеи и соединенные в единую электрическую цепь, датчики схода с рельсов колесной пары подвижного состава или свисания с него массивных частей за пределы нижнего габарита, каждый из которых включает в себя два электропроводных кронштейна, установленных в электропроводных стойках, электропроводную полку, соединяющую кронштейны между собой, прибор контроля и входной светофор, подключенные через кабельные муфты к электрической цепи датчиков, при этом стойки для кронштейнов установлены на общей платформе и электрически изолированы от нее, датчики связаны между собой проводниками, состыкованными с соответствующими стойками, а платформа выполнена электроизолированной от рельсов и снабжена электроизолированными от нее средствами крепления к рельсам (патент РФ №2243119, заявка №2002113146 от 18.05.2008 г., МПК B61L 23/26). Недостаток устройства заключается в сложности монтажа и демонтажа устройства.

Известно устройство контроля схода подвижного состава с рельсов, содержащее платформу с установленными на ней элементами УКСПС, которые образуют единую электрическую цепь, подключенную перемычками к концевым кабельным муфтам и состоящую из установленных внутри и снаружи рельсовой колеи датчиков, датчики связаны между собой подрельсовыми связями, при этом соединение датчиков с подрельсовыми связями и перемычками в контрольную электрическую цепь осуществляется болтовыми виброустойчивыми соединениями, при этом платформа выполнена сборно-разборной из токонепроводящего материала и состоит из двух частей, причем часть «а» платформы относится к части «в» как 2,4:1,7, датчики выполнены в виде единого целого элемента из токопроводящего материала, имеют концентраторы напряжения для разрушения в виде отверстий при воздействии ударной нагрузки определенной величины. Технический результат заключается в снижении затрат времени на монтаж и демонтаж устройства, а также улучшении условий транспортирования УКСПС до места установки. (Патент 86546, заявка №2009100902 от 13.01.2009 г., МПК B61L 23/00). Недостаток данного технического решения заключается в низкой вибрационной стойкости датчиков.

Известно устройство контроля схода подвижного состава с рельсов, содержащее установленные внутри и снаружи рельсовой колеи датчики, соединенные в единую электрическую цепь и подключенные к кабельным концевым муфтам, датчики установлены на общей платформе и закреплены на ней с помощью кронштейнов, платформа расположена в межшпальном пространстве, при этом датчики выполнены в виде единого целого элемента из токопроводящего материала, имеют конструктивно исполненные участки для принятия нагрузки с технологически реализованными зонами предполагаемого разрушения при сверхнормируемых усилиях нагружения, соединены между собой болтовым соединением, подрельсовый проводник выполнен в виде единого токопроводящего элемента, токопередающие поверхности в местах соединения имеют антикоррозионное токопроводящее покрытие, а платформа выполнена из токонепроводящего и влагостойкого материала с возможностью крепления к шпалам. Технический результат заключается в уменьшении числа контактных соединений и повышении надежности при эксплуатации. (Патент 2385245, заявка №2009102026 от 23.01.2009 г., МПК B61L 23/00). Недостаток данного технического решения заключается в низкой вибрационной стойкости датчиков. Данное техническое решение принято в качестве прототипа.

Задачей заявляемого устройства является повышение безопасности движения подвижного состава железных дорог.

Технический результат, достигаемый в процессе решения поставленной задачи, заключается в повышении вибрационной стойкости датчиков.

Указанный технический результат достигается заявляемым устройством контроля схода подвижного состава содержащим установленные внутри и снаружи рельсовой колеи, датчики, соединенные в единую электрическую цепь и подключенные к кабельным концевым муфтам, датчики установлены на общей платформе и закреплены на ней с помощью кронштейнов, датчики выполнены в виде единого целого элемента из токопроводящего материала, имеют конструктивно исполненные и технологически реализованные зоны предполагаемого разрушения, при усилиях нагружения превышающих нормируемые значения, платформа выполнена из токонепроводящего и влагостойкого материала с возможностью крепления к шпалам, расположена в межшпальном пространстве, при этом каждый датчик выполнен из токопроводящей металлической пластины с частичной отбортовкой внешнего контура, каждый датчик имеет две стойки, в которых конструктивно и технологически реализованы зоны предполагаемого разрушения, зоны крепления каждого датчика к платформе и зоны крепления датчиков между собой и с перемычками, зона предполагаемого разрушения выполнена с уменьшенным поперечным сечением стойки каждого датчика, в месте уменьшения поперечного сечения стойки каждого датчика выполнен концентратор напряжения в виде отверстия, твердость материала каждого датчика после закалки составляет 40-56HRC, а твердость зоны крепления датчиков между собой и с перемычками, не более 309НВ. Кроме этого, отбортовка имеет высоту борта 8-12 мм, отбортовку не проводят на контуре каждого датчика контактирующего с платформой, на контуре зоны крепления датчиков друг с другом и перемычками, и на контуре торца зоны каждого датчика воспринимающего нагрузку, зона каждого датчика, воспринимающая нагрузку, имеет вид полосы высотой от 40 до 60 мм и длиной 450-490 мм, уменьшение поперечного сечения стойки каждого датчика, выполнено криволинейными и прямолинейными поверхностями, металлическая пластина каждого датчика имеет толщину 2,5-4,0 мм, единая электрическая цепь кроме датчиков, включает в себя две подрельсовые перемычки и четыре перемычки с муфтами, две, из которых, дублирующие, подрельсовые перемычки выполнены из многожильного троса, концы которого заделаны в цилиндрические клеммы с обжатием и сваркой конца троса, токопередающие поверхности в местах соединения имеют антикоррозионное токопроводящее покрытие, перемычки к муфтам выполнены из многожильного троса, один конец которых заделан в цилиндрические клеммы с обжатием и сваркой конца троса, второй конец имеет заделку в контактный болт, имеющий цилиндрическую заделку троса с обжатием и сваркой, токопередающие поверхности в местах соединения имеют антикоррозионное токопроводящее покрытие, соединение датчиков между собой и перемычками осуществляется болтовыми виброустойчивыми соединениями, платформа из отдельных листов стеклотекстолита длиной 1595 и 1135 мм и толщиной 20 мм уложенных в два слоя с перекрытием мест стыковки листов, скрепленных болтами вместе с кронштейнами крепления датчиков к платформе, дублирующая перемычка присоединена одним концом к муфте, а вторым к болтовому соединению кронштейна и датчика, датчики в местах соединения с кронштейнами, с перемычками и между собой имеют антикоррозионное токопроводящее покрытие, датчики на верхней горизонтальной часть имеет отверстия для крепления индикаторов соударения из материала с меньшей твердостью, чем материал датчика.

Повышение вибрационной стойкости каждого датчика достигается за счет оптимальной геометрии зоны предполагаемого разрушения, отсутствие в зоне угловых концентраторов напряжений снижает вероятность разрушения зоны за счет случайных нагружений датчика, по величине, не превышающих нормируемые. В процессе модернизации, также оптимизированы параметры твердости материала каждого датчика, так в зоне предполагаемого разрушения, после закалки, твердость материала составляет 40-56HRC, а твердость материала в зоне крепления датчиков между собой и с перемычками, не более 309НВ. Оптимизация других параметров, таких как, отбортовка части контура каждого датчика, величина борта, общие габариты, толщина материала каждого датчика, а также исполнение заделок перемычек с обжатием в цилиндрические клеммы и сваркой торцов провода, исполнение платформы из стеклотекстолита из отдельных листов с перекрытием мест стыковки и соединение их болтами, в целом позволяет повысить надежность и долговечность работы УКСПС.

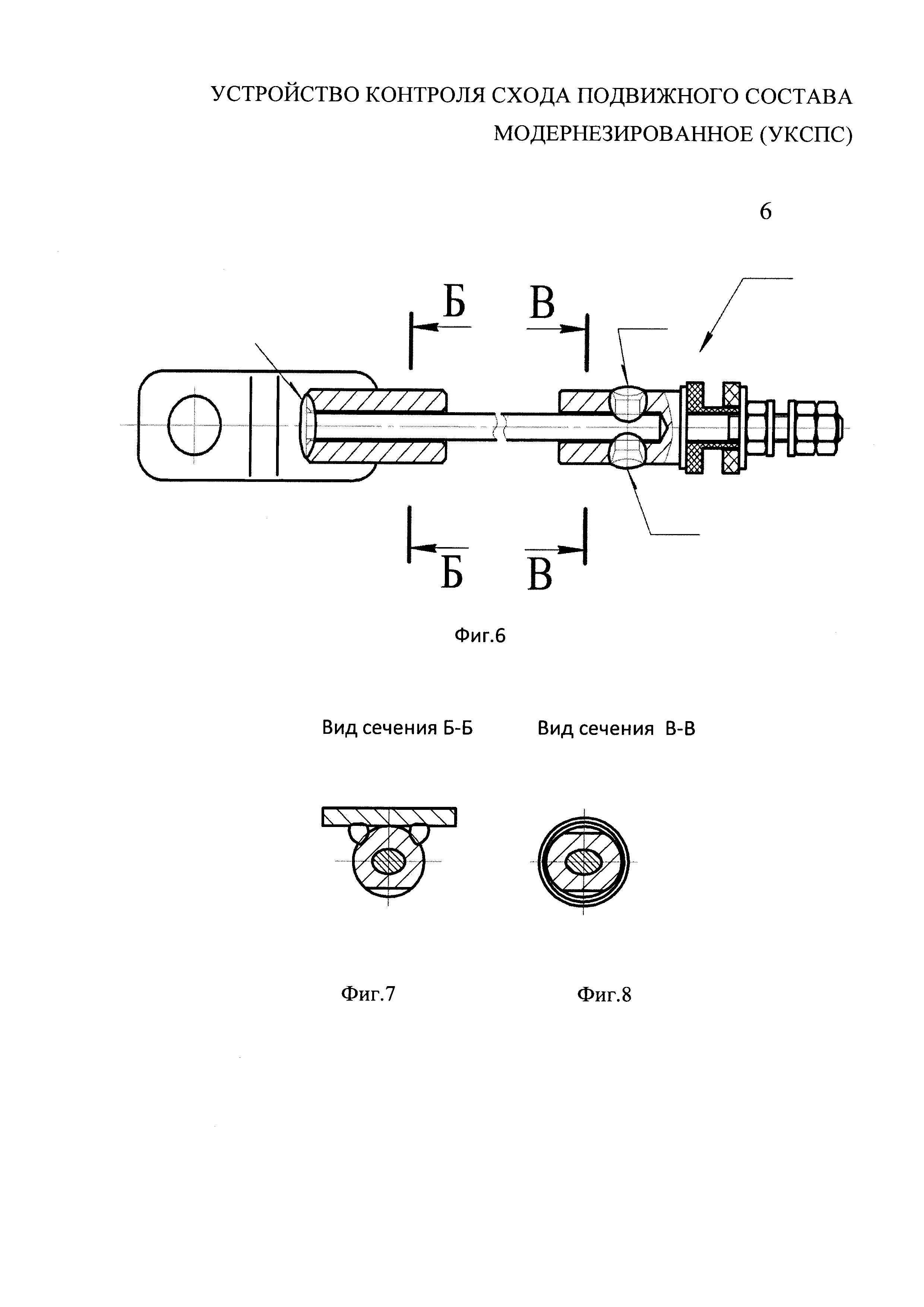

Полезная модель иллюстрируется чертежами, где на фиг. 1 показана монтажная схема установки УКСПС, на фиг. 2 показан фрагмент принципиальной схемы УКСПС, вид по движению подвижного состава, на фиг. 3 показано то же самое, что на фиг. 2, вид сверху, на фиг. 4 показан датчик УКСПС, на фиг. 5 показана перемычка подрельсовая, на фиг. 6 показана перемычка для соединения датчика с муфтой, на фиг. 7 показан вид по сечению Б-Б фиг. 6, на фиг. 8 показан вид по сечению В-В на фиг. 6.

УКСПС содержит установленные внутри А и снаружи Б рельсов С железнодорожной колеи датчики 1, на платформе 2 соединенных в единую контрольную электрическую цепь и подключенных к кабельным концевым муфтам 3. Датчики 1 установлены на общей платформе 2 и закреплены на ней с помощью кронштейнов 4. Датчик 1 выполнен в виде единого целого элемента из токопроводящего материала с частичной отбортовкой 1.1 контура, датчик 1 имеет две стойки 2.1 и 2.2, в которых конструктивно и технологически реализованы зоны Д предполагаемого разрушения и зоны Ж крепления датчика к платформе и зоны З крепления датчиков между собой с подрельсовыми перемычками 5 и перемычками 6 соединения с муфтами 3. Зона Д предполагаемого разрушения выполнена с уменьшенным поперечным сечением стойки 2 датчика 1, в месте уменьшения поперечного сечения стойки 2 датчика 1 выполнен концентратор напряжения в виде отверстия 2.3, имеет твердость материала после закалки 40-56HRC. Твердость материала датчика в зоне З крепления датчиков между собой и с перемычками, не более 309НВ. Платформа выполнена из токонепроводящего и влагостойкого стеклотекстолита с возможностью крепления к шпалам, расположена в межшпальном пространстве. Контрольная электрическая цепь УКСПС состоим из датчиков 1 соединенных между собой и расположенных внутри железнодорожной колеи, подрельсовых перемычек 5, соединяющих датчики 1 расположеннйе внутри и снаружи рельсовой колеи. и перемычек 6 соединения наружных датчиков 1 с муфтой 3. Соединение датчиков 1 между собой и перемычками производится болтовыми соединениями.

Устройство к работе готовят следующим образом.

В рельсовом пути одно из межшпальных пространств освобождают от щебня под указанное устройство. Платформу УКСПС с установленными кронштейнами и датчиками заводят под рельсы в освобожденное межшпальное пространство. Средствами крепления платформу крепят к шпале. Электроприбором проверяют наличие электропроводимости электрической цепи устройства, добиваются нормируемых значений.

Работа устройства состоит в следующем. В случае схода с рельсов I колесной пары подвижного состава, или свисания с подвижного состава массивных частей за пределы нижнего габарита, колесо или свисающая часть воздействует на один или нескольких датчиков, разрушая его, либо стойки датчика. Это приводит к разрыву электрической цепи в устройстве. Разрыв электрической цепи является управляющим сигналом для включения входного светофора на запрещающий движение цвет и одновременно включает сигналы тревоги у дежурного по станции. Далее дежурный по станции предпринимает действия по остановке движущихся по пути составов и расследованию причин срабатывания устройства контроля схода подвижного состава. После выяснения причин срабатывания устройства оно вновь приводится в рабочее состояние заменой вышедших из строя одного или нескольких датчиков.

Реферат

Полезная модель относится к средствам обеспечения безопасности на железнодорожном транспорте, а именно для электронного взаимодействия с конкретными приборами у дежурного по станции и с аппаратурой управления входного светофора. Задачей заявляемого устройства является повышение безопасности движения подвижного состава железных дорог. Технический результат, достигаемый в процессе решения поставленной задачи, заключается в повышении вибрационной стойкости датчиков. Указанный технический результат достигается заявляемым устройством контроля схода подвижного состава модернизированным содержащим установленные внутри и снаружи рельсовой колеи датчики. Датчики выполнены в виде единого целого элемента из токопроводящего материала, имеют конструктивно исполненные и технологически реализованные зоны предполагаемого разрушения, при усилиях нагружения превышающих нормируемые значения, платформа выполнена из токонепроводящего и влагостойкого материала с возможностью крепления к шпалам, расположена в межшпальном пространстве, при этом датчик выполнен из токопроводящей металлической пластины с частичной отбортовкой контура, датчик имеет две стойки, в которых конструктивно и технологически реализованы зоны предполагаемого разрушения, зоны крепления датчика к платформе и зоны крепления датчиков между собой и с перемычками, зона предполагаемого разрушения выполнена с уменьшенным поперечным сечением стойки датчика, в месте уменьшения поперечного сечения стойки датчика выполнен концентратор напряжения в виде отверстия, твердость материала датчика после закалки составляет 40-56HRC, а твердость зоны крепления датчиков между собой и с перемычками не более 309НВ.

Комментарии