Способ обработки марганецсодержащих материалов - RU2598063C1

Код документа: RU2598063C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу обработки марганецсодержащих материалов, таких как оксиды, карбонаты, минералы и руды. Изобретение хорошо подходит для обработки промышленных марганецсодержащих материалов, таких как марганецсодержащие аккумуляторные батареи, а также марганцевые конкреции, добываемые со дна моря или озера. В частности, это изобретение относится к способам выщелачивания и извлечения представляющих ценность компонентов из таких материалов, особенно марганца и, при наличии, кобальта, никеля, меди и/или железа.

Уровень техники

Марганецсодержащий материал, рассматриваемый в настоящем изобретении, может включать аккумуляторные батареи, содержащие диоксид марганца, такие как угольно-цинковые, щелочные и литиевые (LMO или LiMn2O4) батареи, а также марганцевые минералы, включающие руды или конкреции.

Полиметаллические или марганцевые конкреции со дна моря - это минеральные отложения, образуются концентрическими слоями гидроксидов железа и марганца вокруг ядра.

Марганцевые конкреции со дна моря содержат в своем составе по меньшей мере марганец и обычно никель, кобальт, медь, цинк и железо при минимальном количестве титана, ванадия, молибдена и церия. Кроме того, нередко присутствуют один или более из следующих металлов: магний, алюминий, кальций, кадмий, калий, натрий, цирконий, титан, свинец, фосфор и барий.

Все требуемые представляющие ценность металлы в марганцевых конкрециях связаны с нерастворимым окисленным марганцем, как например MnO2. Только около 9% марганца, содержащегося в этих конкрециях, растворимо в кислоте. Поэтому в качестве первой стадии с целью извлечения этих металлических компонентов необходимо восстановить MnO2 подходящим восстановителем. Традиционно с этой целью применяли SO2. Однако такие известные технологии часто не дают возможности получить приемлемый марганцевый продукт, и способны извлекать только от около 80 до около 92% первичных представляющих ценность металлов, и нередко приводят к образованию большого количества отходов. Свинец не растворим в сульфатах и хлоридах, поэтому восстановление свинецсодержащих соединений требует крупногабаритного оборудования с сопутствующими высокими капитальными затратами.

Сущность изобретения

Настоящее изобретение представляет способ извлечения марганца и, если присутствуют, других представляющих ценность металлов, из марганецсодержащего материала, содержащего по меньшей мере 5% марганца, включающего глубоководные марганцевые конкреции, методом обработки упомянутого материала полимеризованным оксидом азота (N2O3)x, в водном растворе. Упомянутый оксид реагирует с MnO2по реакции:

MnО2 + (N2О3)X → MnO + x(NO2)

Образовавшийся MnO реагирует затем с азотной кислотой с образованием Mn(NO3)2, освобождая захваченные представляющие ценность металлы.

Цели настоящего изобретения

Основная цель настоящего изобретения заключается в обеспечении улучшенного способа извлечения марганца из марганецсодержащих материалов.

Другая цель изобретения заключается в обеспечении эффективного выщелачивания с целью извлечения представляющих ценность металлов из марганецсодержащих материалов, включающих, если присутствуют, никель, кобальт, цинк, медь, магний, алюминий, железо, кальций, кадмий, калий, натрий, цирконий, титан, свинец, церий, молибден, фосфор, барий и ванадий.

Другая цель изобретения заключается в обеспечении эффективного способа извлечения представляющих ценность металлов из подводных марганецсодержащих материалов, включающих донные или глубоководные морские марганцевые конкреции.

Дополнительная цель изобретения заключается в изготовлении азотного материала, отвечающего кондиции минерального удобрения.

Краткое описание чертежей

Вышеупомянутые и другие цели изобретения станут более очевидными с помощью ссылки на следующее подробное описание и прилагаемые чертежи, в которых:

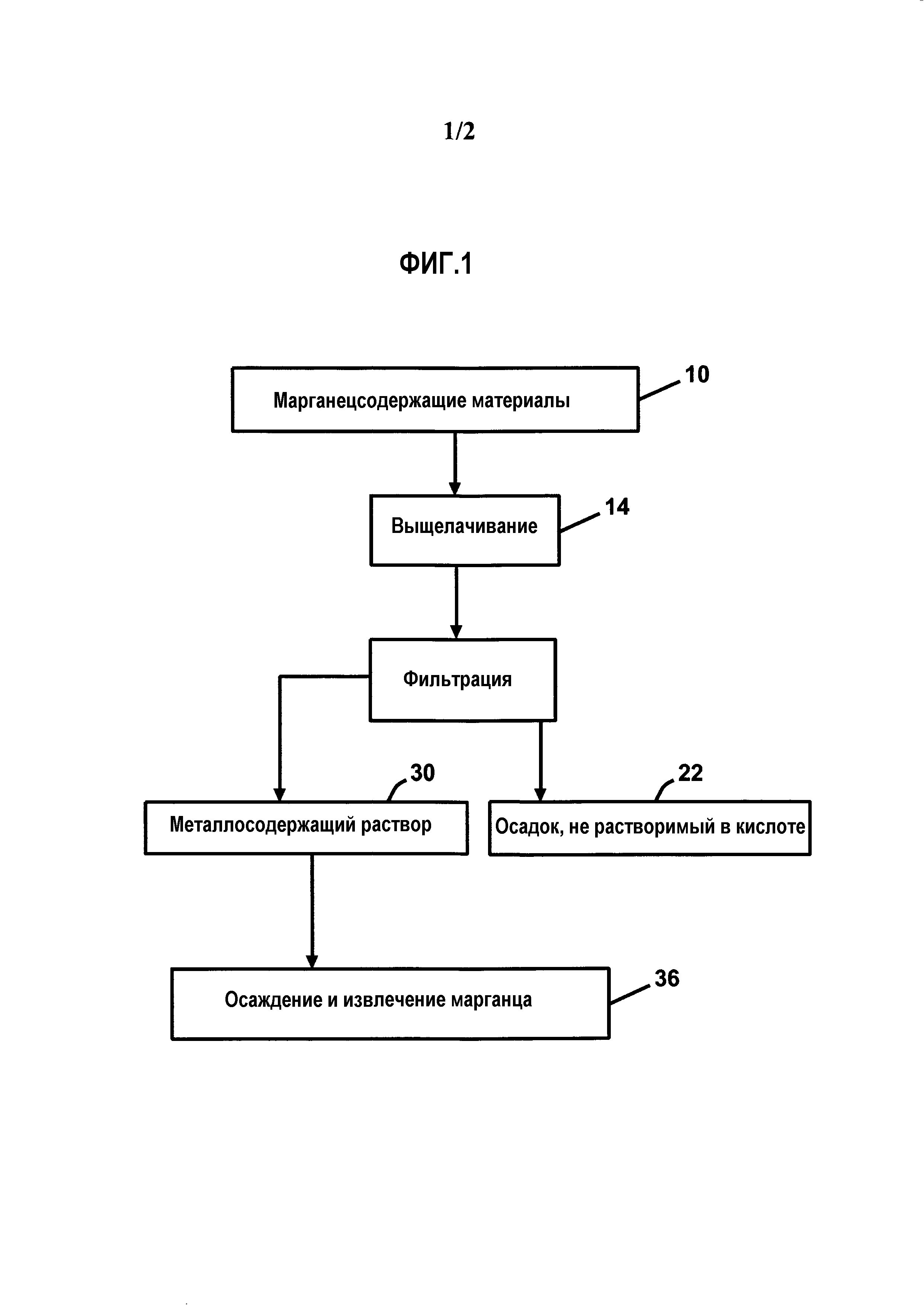

Фиг. 1 представляет схему технологического процесса изобретенного способа, показывающую основные стадии.

Фиг. 2 представляет схему технологического процесса в соответствии с предпочтительным вариантом осуществления.

Подробное описание изобретения

Процесс обработки начинается с марганецсодержащего материала 10 (фиг. 2) с содержанием марганца более чем 5%, как, например, глубоководных морских марганцевых конкреций, которые могут быть получены из океана, моря или из других водоемов. Иногда такие конкреции находят в больших озерах. Глубоководные морские конкреции часто содержат более чем 20% марганца, обычно около 28%.

В дополнение к марганцу такие глубоководные конкреции обычно содержат по меньшей мере один из следующих металлов: никель, кобальт, цинк, медь, магний, алюминий, железо, кальций, кадмий, калий, натрий, цирконий, титан, свинец, церий, молибден, фосфор, барий и ванадий. Марганецсодержащие материалы выбирают из группы, содержащей: оксиды, карбонаты и руды. Процесс обработки согласно изобретению включает эффективное выщелачивание и извлечение многих из этих представляющих ценность металлов.

При необходимости конкреции дробят или измельчают 12, чтобы увеличить площадь поверхности выщелачивания. Преимущественно любые хлориды в конкрециях, как, например, из соленой воды, удаляют обычным методом, например промывкой, предпочтительно водой. Эту стадию можно выполнять до, в течение или после измельчения, но предпочтительно после. Дробление или измельчение конкреций может происходить в процессе выщелачивания в мельнице для мокрого измельчения или дробилке для мокрого измельчения.

Предпочтительно марганецсодержащий материал 10, как например конкреции, выщелачивают 14 в водном растворе азотной кислоты, в который вводят полимеризованный оксид азота (N2O3)x 16. Альтернативно упомянутый оксид азота (N2O3)x можно первым вводить в водный раствор, содержащий конкреции, а затем вводить в раствор азотную кислоту 18 для завершения реакции.

Полимеризованный оксид азота (N2O3)x реагирует с MnO2с образованием MnO и NO2 и освобождением других металлов из конкреций. В течение этого процесса или после его окончания можно применять нагрев 20 с целью завершения образования нитратов металлов. При этом раствор нагревают предпочтительно до температуры от 30 до 150°С для завершения реакции. Поскольку реакция является экзотермической, дополнительный нагрев применяют только при необходимости. Нерастворимые в кислоте вещества 22 удаляют, оставляя раствор 24, содержащий марганец и другие требуемые представляющие ценность металлы.

Затем pH раствора 26 для выщелачивания изменяют приблизительно до 2,2-2,3, для осаждения гидратированного оксида железа (FeOOH·H2O). Осажденное представляющее ценность железо 28 отделяют методом фильтрации раствора. Изменение pH 26 раствора можно выполнить разными методами, включающими введение в раствор аммиака или гидроксидов щелочноземельных металлов, как, например, Mg(OH)2 или Ca(OH)2 или оксидов или карбонатов.

Иногда в растворе 30 могут быть осаждены соединения металлов в форме оксидов или сульфидов. Такие металлы, как медь, свинец, кадмий, никель и цинк, присутствующие в растворе, удаляют из раствора. Предпочтительно снижают pH раствора до 1,0 или менее с последующим осаждением сульфидов любого из металлов - меди, свинца, кадмия, никеля и цинка, присутствующих в растворе. Затем осажденные представляющие ценность металлы 32 отделяют от раствора 30 методом фильтрации.

При необходимости pH раствора повышают до 3,0-4,0 с последующим осаждением других сульфидов, с вызыванием осаждения сульфидов кобальта и никеля. На этой стадии также можно выделить в осадок сульфиды алюминия и оставшегося цинка.

Предпочтительно pH оставшегося раствора 34 повышают затем приблизительно до 9, чтобы осадить соединения марганца. После фильтрования осадка для извлечения марганца 36 оставшийся раствор 38, содержащий нитрат, является продуктом, отвечающим кондиции минерального удобрения. Качество этого продукта зависит от применяемого pH-регулятора, в качестве которого можно использовать любой источник щелочи, как, например, соединения аммония, кальция, калия или натрия.

Альтернативный вариант осуществления

Альтернативно исходный марганецсодержащий материал 10 может быть получен из промышленных отходов или химической обработки или из марганцевых руд, добываемых в наземных месторождениях.

Краткое изложение достижения целей настоящего изобретения

На основании изложенного выше понятно, что авторы настоящего решения изобрели улучшенный способ обработки марганецсодержащего материала, включающий обработку марганцевых конкреций морского дна, полученных при подводной добыче, с целью эффективного выщелачивания материала для получения оксида марганца в качестве продукта и выделения любых представляющих ценность металлов, а также для извлечения представляющих ценность металлов, содержащихся в конкрециях, более эффективно, чем было возможно до настоящего времени. Авторы настоящего решения также изобрели улучшенный способ извлечения марганца из марганецсодержащих материалов, включающий эффективное выщелачивание с целью извлечения представляющих ценность металлов из упомянутых материалов, а также эффективный способ извлечения представляющих ценность металлов из подводных марганецсодержащих материалов, включающих глубоководные марганцевые конкреции, и для получения нитратного материала, отвечающего кондиции минерального удобрения.

Следует понимать, что вышеизложенное описание и определенные варианты осуществления только иллюстрируют наилучший вариант осуществления настоящего изобретения и его принципы и что различные модификации и добавления могут быть сделаны в этом устройстве специалистами в данной области без отклонения от сущности и объема этого изобретения.

Реферат

Изобретение относится к способу обработки марганецсодержащих материалов, например марганцевых конкреций морского дна. Способ включает выщелачивание этих материалов с помощью водного раствора азотной кислоты и полимеризованного оксида азота (NO). При этом проводят также извлечение полезных компонентов из упомянутых конкреций, особенно марганца, кобальта, никеля, железа и меди. Техническим результатом является отделение от оксидов марганца таких металлов, как титан, ванадий, церий, молибден и другие, представляющих ценность, и возможность сделать их доступными для извлечения, а также получение продукта, отвечающего кондиции минерального удобрения. 4 н. и 26 з.п. ф-лы, 2 ил.

Формула

a. получение марганецсодержащих материалов, содержащих по меньшей мере 5% марганца;

b. выщелачивание упомянутых марганецсодержащих материалов азотной кислотой и полимеризованным оксидом азота (N2O3)x в водном растворе с образованием MnO и выделением ценных металлов;

c. отделение нерастворимого в кислоте осадка путем фильтрации от раствора с оставлением ценных металлов и марганца в растворе; и

d. извлечение марганца из раствора осаждением и отделение осадка от нитратного продукта в виде нитратного раствора.

Комментарии