Способ отгонки мышьяка из окиси цинка технической - RU2755316C1

Код документа: RU2755316C1

Описание

Изобретение относится к металлургии цветных металлов и может быть использовано для переработки цинксодержащих материалов, например, окиси цинка технической, получаемой при переработке медного сырья в шахтных печах.

Известен способ отгонки мышьяка при вельцевании окисленных материалов, включающий добавку в шихту 23-35% твердого углеродистого восстановителя - коксовой мелочи (содержание углерода в шихте 20-30%). В возгоны переходят: цинк, свинец, хлор, фтор, мышьяк.

Недостатком указанного способа является низкое (менее 10%) извлечение мышьяка в возгоны и высокий расход коксовой мелочи (С.Э. Кляйн. П.А. Козлов. С.С. Набойченко «Извлечение цинка из рудного сырья», Екатеринбург: УГТУ-УПИ. 2009, с. 277, с. 292).

Наиболее близким по технологической сущности к заявляемому является способ отгонки свинца из вельц-окиси. включающий перед грануляцией смешение вельц-окиси с сульфатным лигнином (лигносульфонатом техническим, далее ЛСТ).

Недостатком указанного способа является:

- низкая степень отгонки мышьяка из вельц-окиси (менее15%):

- отсутствует возможность перевода мышьяка из обожженной вельц-окиси в самостоятельный продукт, пригодный для последующей утилизации (см. авт. св-во СССР №1712439. кл. С22И 19/38. 09.11.89. опубл. бюл. №6 от 15.02.1992 г.).

В основу патентуемого способа поставлена цель повышение степени отгонки мышьяка в возгоны, пригодные для дальнейшей утилизации из них мышьяка в продукт, подлежащий безопасному захоронению.

Поставленная цель достигается тем. что в известном способе отгонки свинца из вельц-окиси, включающем смешение, грануляцию и обжиг в окись цинка техническую на стадии смешения перед грануляцией вводят добавки при следующем соотношении компонентов в шихте, %: окись цинка техническая - 90-92, железосульфидсодержащий материал- 1-2, твердый углеродистый восстановитель - 3-5, известь -остальное, а обжиг ведут при содержании свободного кислорода в газовой фазе 0,5-1,5%.

Способ осуществляется следующим образом.

Путем смешения готовится шихта, состоящая из 90-92% окиси цинка технической, далее ОЦТ с 1-2% железосульфидсодержащего материала, 3-5% твердого углеродистого восстановителя и извести (остальное). Полученная шихта поступает на окатывание в тарельчатый гранулятор. который обеспечивает влажность шихты 9-11%. Гранулы загружают в печь. Обжиг ведется при содержании свободного кислорода в газовой фазе печи 0,5-1,5%.

Мышьяксодержащие возгоны направляются на переработку с получением железоарсенатного продукта скородита - соединения, пригодного для последующего захоронения и долгосрочного безопасного хранения. Обожженная ОЦТ из печи поступает на охлаждение и последующую поставку потребителю для извлечения цинка по гидрометаллургической технологии на цинковых заводах.

Использование в качестве добавки углеродсодержащего восстановителя приводит к разложению арсенатов цинка и свинца, содержащихся в ОЦТ. стабилизирует содержание в атмосфере печи кислорода 0,5-1,5%. При добавке углеродсодержащего восстановителя менее 3% не удается полностью разложить арсенаты свинца. Добавка более 5% приводит к восстановлению цинка из окиси и потерям цинка с мышьяксодержащими возгонами, а также подплавление материала в печи за счет восстановления оксидов свинца до легкоплавкого металла.

Использование в качестве добавки железосульфидсодержащего материала приводит к разложению арсенатов цинка и увеличивает степень отгонки мышьяка.

При добавке менее 1% железосульфидсодержащего материала увеличиваются потери цинка с возгонами. При увеличении добавки более 2% происходит подплавление материала в печи с настьглеобразованием.

Добавка извести увеличивает прочность гранул и повышает тугоплавкость шихты.

При снижении содержания извести в шихте происходит частичное разрушение гранул, увеличивается пылевынос шихты и потери цинка с возгонами.

Интервал содержания в шихте ОЦТ определяется необходимым содержанием в шихте добавок. При увеличении более 92% содержания в шихте ОЦТ не обеспечивается требуемый ввод добавок. При снижении содержания ОЦТ в шихте менее 90% снижается производительность печи.

В качестве железосульфидсодержащего материала можно использовать пирит (серный колчедан) содержащий 38 - 50% серы.

В качестве твердого углеродистого восстановителя можно использовать нефтекокс.продукт с высоким содержанием полезных для технологии компонентов: летучих - 7-12% и серы до 4%. При сгорании нефтекокса практически не образуется золы (содержание золы до 1%).

Пример.

Для сравнения действующего и предлагаемого способа использовали ОЦТ, содержащую, %: цинк – 15,1, мышьяк – 8,8; свинец – 10,4; медь – 8,3; железо – 10,8; сера -9,6; хлор – 0,77; фтор – 0,05. Продукт подвергали смешению с нефтекоксом состава, %: углерод – 88,3; сера – 3,2; летучие – 8,5, и пиритом состава, %: сера - 45; цинк – 0,9; мышьяк - 0,3; железо -остальное. В полученную смесь добавляли в виде пульпы известь с получением после грануляции гранул с влажностью 9-11%. Окатывание проводили в тарельчатом грануляторе. Обжиг гранул проводили в трубчатой печи с размерами: L=41 m и D=2,5 m. Температура процесса 1025°С.

В качестве топлива использовали природный газ. Расход природного газа составлял 200 нм3/ч. Расход воздуха на сжигание определялся содержанием свободного кислорода в газовой фазе печи 0,5-1,5%.

Мышьяксодержащие возгоны улавливали в рукавном фильтре (S=560 m2) направляли на переработку с получением железоарсенатного продукта скородита - соединения, пригодного для последующего захоронения и долгосрочного безопасного хранения. Обожженная ОЦТ из печи поступала на охлаждение в холодильном барабане и после измельчения до крупности 200 мкм затаривалась в биг-бэги и направлялась в цинковое производство на извлечение цинка по гидрометаллургической технологии.

Для сравнения проводили испытания по обжигу ОЦТ по прототипу.

ОЦТ в чашевом трансляторе смешивали с сульфатным лигнином (ЛСТ) в количестве, обеспечивающем добавку ЛСТ 80% от массы свинца в ОЦТ. что соответствовало 8.0% от массы ОЦТ. Полученные гранулы обжигали в трубчатой печи с размерами: L-41 m и D=2,5 m. Возгоны улавливали в рукавном фильтре. Содержание кислорода в газовой фазе печи при расходе природного газа 200 нм3/ч при температуре обжига 740°С составляло 6%. Выполняли анализ продуктов обжига. На основании полученных данных рассчитывали степень отгонки мышьяка.

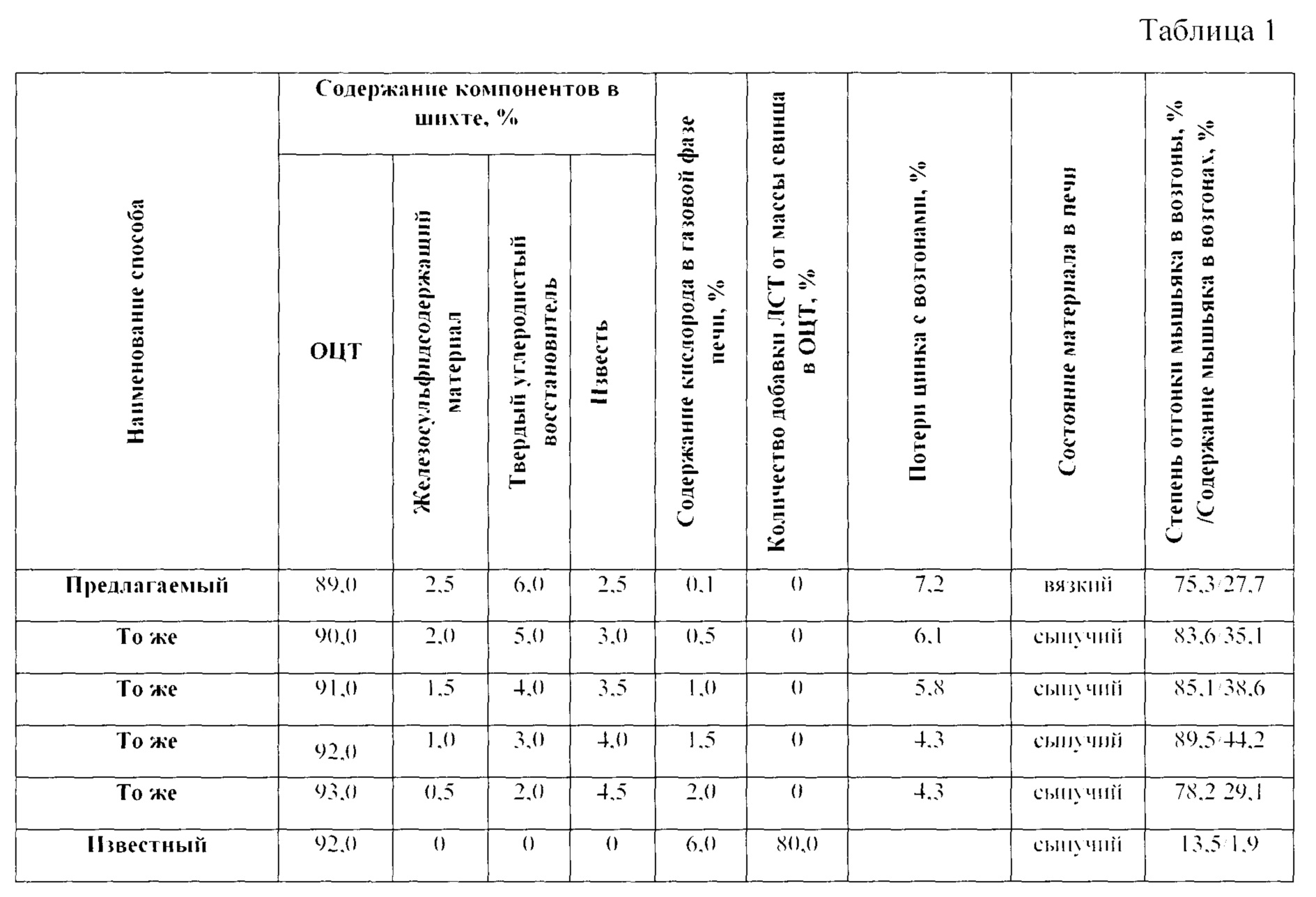

В таблице 1 приведены результаты обжига ОЦТ по предлагаемому способу и по прототипу.

Как видно из данных, приведенных в таблице 1, при использовании предлагаемого состава шихты для отгонки мышьяка из окиси цинка технической и ведении процесса отгонки мышьяка при содержании кислорода в газовой фазе 0,5-1,5% извлечение мышьяка в возгоны увеличивается с 13,5% до 89,5%. Содержание мышьяка в возгонах повышается с 1,9% до 44,2%.

Полученные мышьяксодержащие возгоны по содержанию мышьяка соответствуют требованиям технологии, позволяющей вести переработку указанных возгонов с получением железоарсенатного продукта скородита - соединения, пригодного для последующего захоронения и долгосрочного безопасного хранения.

Обожженная ОЦТ практически не содержит мышьяка (содержание мышьяка менее 2%) и соответствует требованиям, предъявляемым потребителем для извлечения цинка по гидрометаллургической технологии на цинковых заводах.

Реферат

Изобретение относится к металлургии цветных металлов и может быть использовано для переработки цинксодержащих материалов, например окиси цинка технической, получаемой при переработке медного сырья в шахтных печах. Отгонка мышьяка из окиси цинка технической включает смешивание, грануляцию и обжиг. На стадии смешивания перед грануляцией в окись цинка техническую вводят пирит, нефтекокс и известь при следующем соотношении компонентов в смеси, %: окись цинка техническая 90-92, пирит 1-2, нефтекокс 3-5, известь – остальное. Обжиг ведут при содержании свободного кислорода в газовой фазе 0,5-1,5%. Изобретение позволяет повысить извлечение мышьяка в возгоны, пригодные для дальнейшей утилизации из них мышьяка в продукт, подлежащий безопасному захоронению. 1 табл., 1 пр.

Комментарии