Способ переработки вакуумной дистилляцией шлака силикатного восстановленного, содержащего сурьму, свинец и серебро - RU2693670C1

Код документа: RU2693670C1

Описание

Изобретение относится к области металлургии цветных и драгоценных металлов и может быть использовано при переработке вакуумной дистилляцией промпродукта -шлака силикатного восстановленного (ШСВ) от плавки шламов медеэлектролитного производства состава, мас. %: 48-50 Sb; 38-40 Pb; 1,5-2 Ag; 5-5,5 Cu; 1-2 As; 0,5-1 Sn;<0,3 S; 0,2-0,4 Ni; 0,02-0,05 Fe; 0,002-0,005 Zn.

В настоящее время для извлечения легколетучих сурьмы и свинца из состава полиметаллических сплавов используют методы высокотемпературной возгонки (дистилляция в ретортных печах, вакуумная дистилляция, плавка в электропечи, электролиз в расплавленных средах) с присущими им достоинствами и недостатками.

При пирометаллургическом рафинировании чернового свинца очистка от мышьяка, сурьмы и олова основана на большем сродстве этих примесей к кислороду по сравнению со свинцом.

В промышленности применяют два метода окислительного рафинирования свинца - продувкой свинцовой ванны воздухом в отражательных печах и окислением селитрой в присутствии едкого натра (щелочное рафинирование). Второй способ менее вредный и обеспечивает более высокое прямое извлечение свинца.

При щелочном рафинировании окислителем является кислород, который образуется при разложении селитры выше 308°С (581 К). Образующийся плюмбит натрия Na2PbO2так же участвует в окислении примесей и способствует этому процессу. Арсенаты, анти-монаты и станнаты натрия (Na3AsO4, Na3SbO4, Na2SnO3) нерастворимы в свинце и образуют с едким натром щелочной плав.

По мере насыщения щелочного плава образующимися солями он густеет, что снижает эффективность рафинирования и усиливает захват капель свинца. После насыщения плава примесями до 20-24% его заменяют на новый. Продолжительность операции составляет 6-10 ч. Насыщенный примесями плав подвергают гидрометаллургической переработке с целью извлечения из него ценных компонентов и регенерации щелочи. В черном свинце после щелочного рафинирования остается ~0,02% сурьмы и не более чем по 0,01% мышьяка и олова [см. Пирометаллургическое рафинирование чернового свинца. Доступно на: https://sfadwood.ru/1698428/tovarovedenie/pirometallurgicheskoe_rafinirovanie_chernovogo_svintsa (обращение 19.02.2018)].

Недостатком указанного способа является относительно низкая селективность процесса разделения сурьмы и свинца.

Удаление сурьмы из свинцовых сплавов состава, мас. %: 3,5-4,5 Sb; 0,06 As; 0,045 Cu; 0,033 Sn; 0,014 Bi осуществляют окислительным методом - продувкой чернового свинца воздухом. После шести часов продувки при температуре 600°С (873 К) и расходе воздуха 8,3⋅10-6 м3/с зафиксировали наличие 0,39% сурьмы, после двух часов продувки при температуре 680°С (953 К) и расходе воздуха 24,9⋅10-6 м3/с ее содержание не превышает 0,0036%. Результаты исследования окислительного рафинирования чернового свинца свидетельствуют о том, что 80,7% сурьмы переходит в сурьмянистые плавы и 7,1% - в возгоны. После удаления сурьмы извлечение свинца в металл достигает 92,5% и 7% данного металла переходит в возгоны. Выход плавов составляет около 12% массы свинца. Они обогащены до 55,5% свинцом и до 28% сурьмой, что позволяет использовать их для получения сплавов свинца с высоким содержанием сурьмы. Установлено, что средняя скорость удаления сурьмы составляет 0,186%/ч, что в шесть раз выше, чем при щелочном рафинировании [см. Удаление сурьмы из чернового чернового свинца. Доступно на: http://www.rusnauka.com/24_NTP_2009/Tecnic/50461.doc.htm (обращение 19.02.2018)]

Недостатком указанного способа является относительно невысокая скорость удаления сурьмы и примесей кислородом воздуха. Кроме того, во время окислительного рафинирования образуется устойчивое соединение PbO⋅Sn2O3 с температурой кристаллизации 564°С (837 К), что требует добавления некоторого количество плавов предыдущей операции рафинирования.

Известен способ переработки получаемой при обессеребрении свинца серебристой пены (см. патент 109280 RU, от 01.04.1957, опубликованный 01.01.1958 по кл. С22В 13/06, С22В 4/04).

Недостатком указанного способа является проведение процесса в электрических печах, в которых телом сопротивления служит расплавленный шлак, а температура шлака регулируется изменением погружения электродов в расплав, что не позволяет точно устанавливать и поддерживать температуру процесса возгонки цинка и свинца.

Отгонку свинца и/или цинка при рафинировании медных и никелевых сплавов проводят при температуре свыше 950°С (1223 К) в вакуумной камере (133 Па) на протяжении 15-60 мин. Возгоны свинца и/или цинка конденсируют более холодным расплавленным свинцом - свыше 450°С (723 К), орошающим насадку конденсатора (см. патент 2490341 RU от 15.12.2011, опубликованный 28.08.2013 по кл. С22В 9/04; С22В 15/14).

Недостатком указанного способа является относительно высокая температура процесса, способствующая переходу в газовую фазу значительного количества меди и/или никеля и снижающая селективность процесса возгонки свинца.

При комплексной обработке и утилизации отходов выплавки драгоценных металлов ДМ, содержащих Si; Al; Pb; Cu; Au; Ag; Pt; Pd, после гидрометаллургического удаления кремния, меди, алюминия и плавления шлака выщелачивания в дуговой печи при 1100-1200°С (1373-1473 К) предусмотрена стадия вакуумной дистилляции для отделения свинца от ДМ (см. патент CN 107083486 (А) от 27.04.2017, опубликованный 22.08.2017, по кл. С22В 11/00; С22В 13/02; С22В 15/00; С22В 21/00; С22В 7/04).

Недостатком указанного способа является относительно высокое остаточное содержание свинца в ДМ-концентрате.

Переработку полиметаллического сплава, содержащего медь, серебро, свинец и сурьму, осуществляют дистилляцией в вакууме при давлении 0,1-1 мм рт.ст.(13,3-133 Па) сначала при температуре 1000°С (1273 К), а затем при 1350-1400°С (1623-1673 К) с последующей дистилляцией конденсата вторичной разгонки при 1100°С (1373 К). Это обеспечивает селективное извлечение металлов. Сущность способа заключается в том, что сплав, полученный при восстановлении шлаков от плавки шламов медеэлектролитного производства состава, мас. %: 16 Cu, 43 Pb, 24 Sb, 9 Ag, 4 Ni, подвергается ступенчатой дистилляции при давлении, 0,1-1 мм рт.ст. (13,3-133 Па) в следующем, порядке:

- при 1000°С (1273 К) отгоняется сурьмянистый свинец, содержащий 4-6% сурьмы;

вследствие прочной связи сурьмы с медью отгонка сурьмы незначительна и она, практически, полностью остается в сплаве;

- остаток предварительной разгонки подвергается вторичной дистилляции при 1350 -1400°С (1623-1673 К) для отгонки сурьмы, вместе с которой отгоняется и серебро. Остаток от дистилляции, содержащий медь и никель, направляется на извлечение последних известными методами или применяется в качестве оборотного материала при огневом рафинировании меди;

- конденсат вторичной разгонки, содержащий серебро и сурьму, подвергается дистилляции при 1100°С (1373 К) для отгонки сурьмы. Серебросодержащий остаток поступает на плавку сплава доре, а конденсат используется как товарный продукт.

Извлечение компонентов сплава в отдельные продукты составляет, % (от исходного количества):

- сурьмянистый свинец: 100 Pb; 11 Sb;

- сурьма металлическая: 73 Sb;

- медно-никелевый остаток: 94 Cu; 7 Ag; 9 Sb; 100 Ni;

- серебросодержащий остаток: 6 Cu; 98 Ag; 7 Sb

[см. патент 241661 RU, от 10.02.1968, опубликованный 18.04.1969 по кл. С22В 7/00, С22В 9/04].

Недостатками указанного способа являются высокая температура вторичной возгонки, что значительно ограничивает круг материалов, применяемых для дистилляционных печей; относительно высокие содержания сурьмы в сурьмянистом свинце, медно-никелевом и серебросодержащем остатках.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является возгонка компонентов сплавов Sb-Pb-Ag состава, мол. %: 16-77 Sb; 75-20 Pb; 9-3 Ag, полученных с использованием чистых сурьмы, свинца и серебра (99,99 мас. %) при давлении 1,33-133 Па, температуре 823-1073 К и продолжительности процесса ~1,67 ч (6000 с). Например, при вакуумной дистилляции сплавов Sb-Pb-Ag состава, мол. %: 55 Sb; 40 Pb; 5 Ag в интервалах температур Т=823-1073 и давлений Р=1,33-13,3 Па содержание компонентов в фазах составляет, мол. %:

- жидкая (кубовый остаток): 43,7-2,0 Sb; 51,3021-93,021 Pb; 4,9979-4,979 Ag;

- газовая (возгоны): 76,77-60,2 Sb; 23,2279-39,779 Pb; 0,0021-0,021 Ag. Недостатком данного способа являются относительно невысокая температура процесса

и, как следствие, низкое содержание серебра в кубовом остатке.

(см. КОРОЛЕВ А.А. и др. Кинетика испарения металлов из Sb-Pb-Ag сплава при вакуумной перегонке. Вестник ЮУрГУ. Серия «Металлургия», N4, т. 17, 2017, с. 101-109). Общими недостатками технологических схем вакуумной дистилляции являются:

- наличие, как правило, необоснованно высоких температур процесса на этапах последовательной возгонки сначала свинца, а затем сурьмы, приводящих к загрязнению продуктов возгона сурьмой;

- отсутствие осознанного выбора степени разряжения в системе, обеспечивающей разделение сурьмы и свинца, свинца и серебра;

- невозможность прогнозировать состав образующихся продуктов возгона - конденсатов сурьмы и свинца, кубового остатка серебра, в зависимости от параметров процесса.

Технической задачей изобретения является повышение селективности процесса разделения сурьмы, свинца и серебра методом вакуумной дистилляции шлака силикатного восстановленного.

Технический результат достигается тем, что в предлагаемом способе переработки СШВ вакуумной дистилляцией при оптимальных значениях температуры, давления и продолжительности процесса последовательно возгоняют сначала сурьму, затем свинец с получением соответствующих конденсатов и серебросодержащего кубового остатка.

Предлагаемый способ позволяет снизить содержание относительно трудновозгоняемых свинца и серебра в Sb- и Pb-конденсатах, соответственно, и получить черновое серебро в кубовом остатке с заданным остаточным количеством сурьмы и свинца.

Способ осуществляют следующим образом: эксперименты по возгонке компонентов Sb-Pb-Ag сплава состава, мол. %: 40,91 Sb; 19,0 Pb; 1,75 Ag; 7,89 Cu; 2,0 As; 0,72 Sn; <0,9 S; 0,36 Ni; 0,073 Fe; 0,006 Zn, проводили в лабораторной вакуумной печи. Остаточное давление в печи составляло 1-133 Па, температура 700-1500 К. Температуру измеряли Pt-100 термопарой, подключенной к цифровому измерителю температуры «ANTHONE LU-900 М» с погрешностью ±0,01 К; давление - датчиком «McLeod Gage» с точностью до 1% при р<300 Па.

В каждом эксперименте, 100 г Sb-Pb-Ag сплава помещали в графитовый тигель, который устанавливали в секции дистилляции вакуумной печи. Включали вакуумный насос, а затем нагрев печи, когда степень вакуума в печи достигала р<133 Па. После нагрева до заданного уровня (700-1500 К) температура остается постоянной в небольшом диапазоне. Цинк и/или свинец испаряются из расплава и быстро затвердевают в конденсаторе. Состав продуктов перегонки стабилизировался в зависимости от температуры и давления при продолжительности процесса 2-8 ч, которая постепенно увеличивается с понижением температуры перегонки Поэтому, в качестве времени окончания возгонки были выбраны 10 ч, чтобы гарантировать достижение фазового равновесие. Образцы для определения среднего содержания компонентов были подготовлены из полученных возгонов и остатков. Содержание компонентов сплавов в полученных продуктах вакуумной дистилляции было точно проанализировано (±0,01 мол. %) атомно-абсорбционным методом на спектрометре «GBC 933АВ Plus».

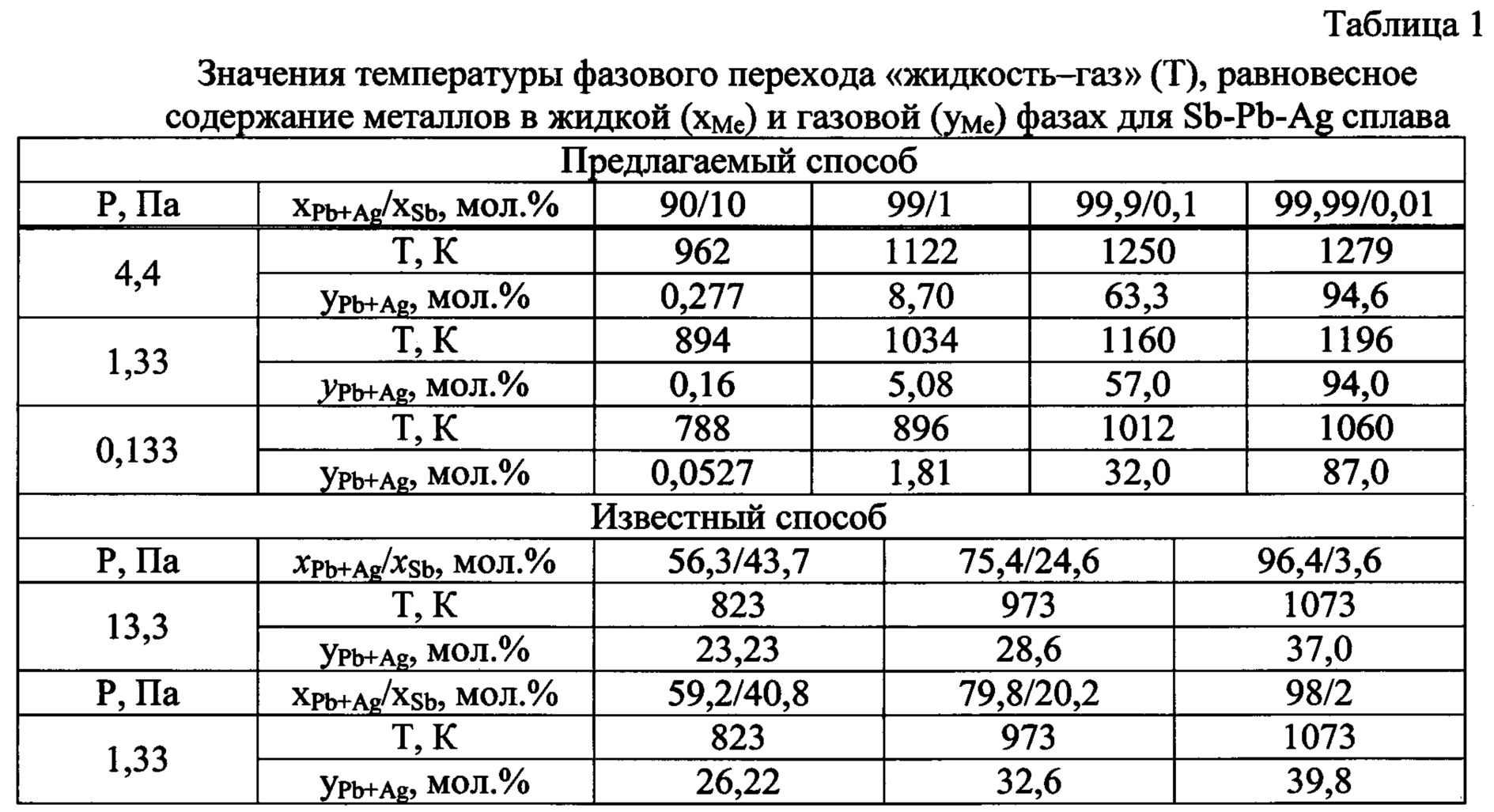

Возгонка сурьмы: сущность предложенного способа видна из примеров, обобщенных и представленных в табл. 1.

Например, равновесному составу жидкой фазы (кубовый остаток) xMe, мол. %: 90 (Pb+Ag); 10 Sb, при давлении 0,133-4,4 Па и температуре 788-962 К соответствует газовая фаза (конденсат) yMe, мол. %: 99,9473-99,723 Sb; 0,0527-0,277 (Pb+Ag).

Для повышения отгонки сурьмы при неизменном давлении необходимо увеличить температуру процесса, что ведет к росту количества свинца и серебра в конденсате, а именно: равновесному составу жидкой фазы xMe, мол. %: 99,99 (Pb+Ag); 0,01 Sb, при давлении 0,133-4,4 Па и температуре 1060-1279 К соответствует газовая фаза yMe, мол. %: 13,0-5,4 Sb; 87,0-94,6 (Pb+Ag).

Таким образом, при возгонке из Sb-Pb-Ag сплава 90-99 мол. % сурьмы по предлагаемому способу в интервалах давления 0,133-4,4 Па и температуры 788-1122 К в сравнении с известным способом возгонки 56,3-98 мол. % Sb при Р=13,3-1,33 Па и Т=823-1073 К содержание металлов-примесей (Pb+Ag) в Sb-конденсате ниже в предлагаемом способе, мол. %: 0,0527-8,7 и 23,23-39,8, соответственно, (табл. 1).

Возгонка свинца: сущность предложенного способа видна из примеров, обобщенных и представленных в табл. 2.

Равновесному составу жидкой фазы (кубовый остаток) xMe, мол. %: 90 Ag; 10 Pb+Sb, при давлении 0,133-4,4 Па и температуре 1233-1505 К, соответствует газовая фаза (конденсат) yMe, мол. %: 98,33-94,5 (Pb+Sb); 1,67-5,5 Ag.

Для возрастания степени отгонки свинца и сурьмы при неизменном давлении необходимо увеличить температуру процесса, что ведет к росту количества серебра в конденсате, а именно: равновесному составу жидкой фазы xMe, мол. %: 99,0 Ag; 1,0 (Pb+Sb), при давлении 0,133-4,4 Па и температуре 1379-1680 К соответствует газовая фаза yMe, мол. %: 71,06-45,14 (Pb+Sb); 28,94-54,86 Ag.

Таким образом, при возгонке компонентов Sb-Pb-Ag сплава по известному способу при Р=13,3-1,33 Па и Т=823-1073 К получен кубовый остаток, содержащий 8,43-57,3 мол. % серебра, что меньше предлагаемого способа (90-99 мол. % Ag), и Sb-Pb возгоны с 0,0052-0,023 мол. % Ag (табл. 2).

Из приведенных данных видно, что в предлагаемом способе при последовательной возгонке из Sb-Pb-Ag сплава при низких значениях давления в системе (Р=0,133-4,4 Па) сначала сурьмы на 90-99,99 мол. %, (Т=788-1279 К) а затем остатков свинца и сурьмы на 90-99 мас. % (Т=1233-1680 К) при содержании свинца и серебра в Sb-конденсате (0,0527-94,6 мол. %) и содержании серебра в Pb-Sb конденсате (1,67-54,86 мол. % Ag) можно получить сурьмянистый конденсат и серебросодержащий кубовый остаток с более высоким содержанием Sb и Ag, соответственно, чем по известному способу.

Таким образом, использование предлагаемого способа разделения сурьмы, свинца и серебра из состава шлака силикатного восстановленного вакуумной дистилляцией позволяет:

- регулировать степень выделения металлов (90-99,99 мол. %) из состава Sb-Pb-Ag сплава путем подбора соответствующих давления и температуры процесса;

- увеличить селективность процесса получения конденсатов сурьмы и свинца, кубового остатка серебра по металлам-примесям;

- сделать процесс более экономичным за счет снижения температуры процесса дистилляции на этапе возгонки сурьмы при технически достижимом уровне вакуума.

Реферат

Изобретение относится к металлургии цветных и драгоценных металлов и может быть использовано при разделении компонентов Sb-Pb-Ag сплава (шлак силикатный восстановленный). Проводят последовательные стадии вакуумной дистилляции при давлении 0,133-4,4 Па и времени процесса 10 ч. Сначала при температуре дистилляции 896-1250 K возгоняют сурьму на 99-99,9 мол. % с получением сурьмяного конденсата, содержащего 1,81-63,3 мол. % свинца и серебра. Затем при температуре дистилляции 1268-1640 K возгоняют свинец на 94-98 мол. % с получением свинцового конденсата, содержащего 3,58-34,25 мол. % серебра и кубового серебросодержащего осадка. Содержание серебра в кубовом остатке составляет 96,42-65,75 мол. %. Способ обеспечивает высокую степень извлечения легковозгоняемых металлов в газовую фазу и низкое содержание в составе полученных конденсатов трудновозгоняемых металлов-примесей. 2 табл.

Комментарии