Способ переработки свинецсодержащих материалов - RU2359045C2

Код документа: RU2359045C2

Чертежи

Описание

Изобретение относится к цветной металлургии, а более точно к способам переработки свинецсодержащих материалов различного происхождения.

Известен способ переработки свинецсодержащих материалов с повышенной долей сульфатов и оксидов типа свинцовых кеков, пылей, аккумуляторных паст и пр. в смеси с мелкозернистыми свинцовыми концентратами, оборотными пылями, флюсами, угольной пылью - способ QSL, основанный на принципе барботажной плавки (Магер К., Шульте А. «Производственные и технологические аспекты первых четырех промышленных QSL заводов». Материалы международного симпозиума по переработке первичного и вторичного свинца. Галифакс, Нова Скотиа, Канада, 20-24 августа 1989 года, издательство Пергамон Пресс, Нью-Йорк, стр.15-26). Способ заключается в том, что указанную смесь гранулируют и полученные влажные гранулы загружают на поверхность оксидного расплава, в котором содержится от 35 до 60% свинца в виде оксидов. Через этот оксидный расплав и находящийся под ним слой металлического свинца продувают кислородсодержащий газ. В результате взаимодействия при температуре 850-950°С сульфидов сырья с оксидами свинца образуется черновой свинец, который частично переходит в оксидный расплав в результате его окисления кислородсодержащим газом. Регулированием загрузки гранул и расхода кислородсодержащего газа достигается постоянно высокая концентрация оксидов свинца в шлаке и превалирование скорости образования чернового свинца над скоростью его окисления кислородсодержащим газом. Образующийся оксидный расплав с температурой не выше 950°С непрерывно поступает в зону восстановления, где по мере продвижения шлака к выпускному отверстию температуру расплава постепенно повышают до 1150-1250°С за счет газового нагрева. Одновременно с этим восстановление оксидов свинца до чернового свинца осуществляют путем продувки расплава смесью воздуха с пылевидным или газообразным углеродистым материалом (уголь, природный газ и пр.).

Недостатками известного способа являются низкое извлечение свинца в черновой металл, низкая удельная производительность процесса и одновременно высокие удельные затраты энергоносителей (кислородсодержащий газ, углеродистые материалы). Это вызвано тем, что снижение концентрации свинца в оксидном расплаве ведет к необходимости увеличения температуры этого расплава на окислительной и восстановительной стадиях процесса и соответственно к увеличению выхода свинца в пыли плавки (до 50% и выше от его массы в шихте). При переработке свинецсодержащих материалов с концентрацией свинца менее 30% и степенью окисления железа более 50-60% процесс плавки практически нарушается из-за образования вязкого оксидного расплава, непригодного для газовой продувки.

Известен также способ переработки свинецсодержащих материалов с повышенной долей сульфатов и оксидов типа свинцовых кеков, пылей, аккумуляторных паст и пр. в смеси с сульфидными свинцовыми концентратами, оборотными пылями, флюсами, угольной пылью - способ Ausmelt, основанный также на принципе барботажной плавки (Монси Е.Н., Пирет Н.Л. «Обзор технологии свинцовой плавки Аусмелт». Материалы симпозиума 2000 по свинцу и цинку. Питтсбург, США, 22-25 октября 2000 года, стр.149-169). Способ заключается в том, что указанную хорошо усредненную смесь в мелкозернистом или гранулированном виде загружают на поверхность оксидного расплава с концентрацией свинца от 25 до 60%. Сверху в объем оксидного расплава вдувают кислородсодержащий газ, а при дефиците теплового баланса процесса также пылевидное, жидкое или газообразное углеродистое топливо. В результате взаимодействия при температуре 1000-1100°С сульфидов сырья с оксидами свинца образуется черновой свинец, который частично переходит в оксидный расплав в результате его окисления кислородсодержащим газом. Регулированием загрузки шихты и расхода кислородсодержащего газа достигается постоянно высокая концентрация оксидов свинца в шлаке и превалирование скорости образования чернового свинца над скоростью его окисления кислородом. Образующийся оксидный расплав с температурой не выше 1100°С передают на восстановительную стадию процесса в непрерывном или периодическом режиме либо выпускают и гранулируют для последующей переработки твердого свинцового шлака на восстановительной стадии с получением чернового свинца. Восстановление оксидов свинца до чернового свинца из богатого свинцового шлака окислительной стадии процесса осуществляют путем продувки расплава смесью воздуха с пылевидным, жидким или газообразным углеродистым материалом (уголь, мазут, природный газ и пр.) Существенное увеличение затрат энергоносителей с сопутствующим повышением температуры оксидного расплава позволяет перевести этот процесс из режима выплавки чернового свинца в режим возгонки свинца (и частично цинка) в пыли плавки, которые затем могут отдельно перерабатываться этим же способом с получением чернового свинца.

Недостатками известного способа являются низкое извлечение свинца в черновой металл, низкая удельная производительность процесса и одновременно высокие удельные затраты энергоносителей (кислородсодержащий газ, углеродистые материалы).

Наиболее близким по технической сущности является способ переработки свинецсодержащих материалов, таких как свинцовые и цинковые кеки, конвертерные пыли, шламы гидролитической очистки технологических растворов, в которых присутствуют преимущественно простые и сложные сульфаты и оксиды металлов, в том числе термически устойчивые сульфаты (свинца, кальция) и высшие оксиды железа (патент РК №9, С22В 13/02, 1997).

Согласно этому способу осуществляют приготовление влажной шихты из исходных свинецсодержащих материалов и флюсов с введением в нее в качестве восстановителя пылевидного сульфидного материала до массового отношения суммы сульфидной, элементарной и пиритной серы к общему содержанию серы в шихте от 0,08 до 0,87 и/или пылевидного углеродистого материала из расчета от 4 до 12 кг чистого углерода на 100 кг трехвалентного железа и от 20 до 140 кг чистого углерода на 100 кг сульфатной серы. При этом вводится пылевидный углеродистый материал с энергией активации реакции газификации углерода в пределах 56-209 кДж/моль. В качестве пылевидного сульфидного материала используют свинцовые сульфидные концентраты или свинцовую (полиметаллическую) руду. Полученную влажную шихту с рекомендуемой влажностью от 2 до 16% сушат до остаточного содержания влаги менее 1%. Высушенную шихту подают на стадию обжига-плавки во взвешенном состоянии в атмосфере кислородсодержащего газа с получением диспергированного оксидного расплава и смеси пылей с газами обжига-плавки. Диспергированный оксидный расплав, полученный на стадии обжига-плавки, восстанавливают путем фильтрации его через слой разогретых частиц дробленого углеродистого материала (кокса или каменного угля) крупностью 2-50 мм с получением чернового свинца, обедненного по свинцу цинксодержащего шлака и газов, смешиваемых с газами обжига-плавки. Пыли отделяют от смеси реакционных газов и возвращают на стадию обжига-плавки.

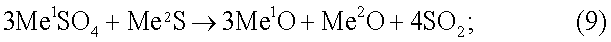

На стадии приготовления влажной шихты, в условиях тщательного перемешивания материалов, содержащих природные вяжущие соединения (растворимые соли, гидрооксиды и гидраты металлов, гипс), и при наличии свободной влаги в шихте не менее 2% происходит ее структурирование с образованием «комплексных» микроконгломератов из разнородных частиц, включающих как окисленные компоненты (сульфаты и оксиды металлов), так и реагенты-восстановители (сульфиды металлов и углерод). Образовавшиеся на стадии приготовления влажной шихты связки между разнородными частицами в микроконгломератах упрочняются на стадии сушки шихты. Это обеспечивает термическую устойчивость микроконгломератов частиц в условиях быстрого нагрева сухой пылевидной шихты на стадии обжига-плавки. Наличие тесного контакта сульфатных и оксидных компонентов с сульфидами и углеродом в объемах микроконгломератов обеспечивает значительное ускорение процесса десульфуризации шихты и разложения высших оксидов железа на стадии обжига-плавки пылевидной шихты во взвешенном состоянии при температурах 1250-1350°С. Ускорение процесса разложения сульфатов и высших оксидов железа при температурах на 300-500°С ниже температур их термического разложения обусловлено интенсивным протеканием в объемах микроконгломератов разнородных частиц химических взаимодействий вида:

Недостатками известного способа являются низкое извлечение свинца в черновой металл, низкая удельная производительность процесса и одновременно высокие удельные затраты энергоносителей (кислородсодержащий газ, углеродистые материалы и электроэнергия).

Указанные недостатки определяются тем, что известный способ не обеспечивает достаточно высокого содержания и оптимальных размеров термически устойчивых «комплексных» микроконгломератов в сухой шихте, подаваемой на стадию обжига-плавки во взвешенном состоянии. Оба эти фактора обусловлены неконтролируемым процессом слипания или дезинтеграции микроконгломератов частиц на стадии сушки влажной шихты.

При влажности шихты, подаваемой на стадию сушки, 2-7%, независимо от содержания в ней связующих компонентов, свободной влаги не хватает для образования связок между частицами, достаточных для механической и термической устойчивости формируемых микроконгломератов. Это приводит к дезинтеграции механически и декриптации термически неустойчивых микроконгломератов на стадиях сушки и обжига-плавки шихты. В результате снижается содержание «комплексных» микроконгломератов частиц и увеличивается массовая доля индивидуальных дисперсных частиц в шихте на стадии обжига-плавки. При большей влажности шихты, подаваемой на стадию сушки, количества свободной влаги становится достаточно для образования значительного количества устойчивых связок между частицами. Однако неконтролируемое слипание частиц в процессе сушки материала ведет к формированию крупнозернистой структуры сухой шихты с возможным образованием чрезмерно крупных кусков слипшихся частиц, обжиг-плавка которых во взвешенном состоянии неосуществима без их дополнительного измельчения.

Как низкое содержание термически устойчивых «комплексных» микроконгломератов в сухой шихте, подаваемой на стадию обжига-плавки, так и чересчур крупные их размеры заметно снижают эффективность переработки известным способом свинецсодержащих материалов с повышенной долей сульфатов, высших оксидов железа и оксидов цинка. Низкая доля «комплексных» микроконгломератов в сухой шихте снижает степень контакта разнородных частиц-реагентов, а крупные размеры микроконгломератов снижают скорость их нагрева на стадии обжига-плавки шихты. И то и другое ведет к снижению интенсивности низкотемпературных взаимодействий компонентов шихты по реакциям (1)-(8) и обуславливает необходимость повышения температуры обжига-плавки до 1400-1450°С для более полного разложения термически устойчивых сульфатов и увеличения жидкотекучести оксидных расплавов с повышенным содержанием высших оксидов железа.

Повышенные температуры обжига-плавки приводят к относительно высоким удельным расходам пылевидного углеродистого топлива и кислорода на его окисление, а также к существенному увеличению выхода оборотных пылей, не позволяя при этом снижать содержание высших оксидов железа в диспергированном оксидном расплаве.

Вязкость оксидных расплавов, насыщенных высшими оксидами железа, увеличивается по мере восстановления оксида свинца в слое дробленого углеродистого материала. Как следствие, нарастает эффект торможения процесса фильтрации и восстановления оксидного расплава, усугубляемый значительным поглощением тепла на восстановление высших оксидов железа. Поддержание высокой жидкотекучести и повышение степени восстановления оксидного расплава в этих условиях требует увеличения подвода тепла или снижения загрузки оксидного расплава на восстановительную стадию процесса.

Таким образом, известный способ не обеспечивает эффективную реализацию низкотемпературных взаимодействий компонентов шихты на стадии обжига-плавки и последующее эффективное восстановление оксидных расплавов в слое дробленого углеродистого восстановителя.

При этом одним из значимых факторов снижения эффективности известного способа является заниженный нижний предел рекомендуемого диапазона содержаний свободной влаги во влажной шихте, подаваемой на стадию сушки.

Дополнительными факторами пониженной эффективности известного способа может являться использование рекомендуемых углеродистых материалов для формирования слоя дробленого углеродистого восстановителя.

Использование кокса, имеющего наименьшую реакционную способность в ряду углеродистых материалов, обуславливает относительно невысокую скорость восстановления оксидного расплава при фильтрации его через слой дробленого восстановителя, ограничивая тем самым удельную производительность процесса. Для увеличения скорости восстановления требуется повышение температуры оксидного расплава. Однако повышение его температуры на стадии обжига-плавки шихты ведет не только к увеличению удельного расхода энергоносителей (пылевидного топлива и кислорода на его сжигание), но и к снижению извлечения свинца в черновой металл за счет повышения степени перехода свинца в пыли обжига-плавки. При этом увеличение доли оборотных пылей в шихте может снижать удельную производительность процесса в большей степени, чем позволяет ее повышать увеличение температуры оксидного расплава на стадии обжига-плавки шихты.

Реакционная способность угля выше, чем у кокса. Однако, в отличие от кокса, не все угли обладают термической устойчивостью в условиях быстрого нагрева и, попадая на поверхность шлаковой ванны, могут декриптировать. При этом проницаемость слоя дробленого углеродистого восстановителя для диспергированного оксидного расплава заметно снижается или полностью нарушается. Соответственно уменьшается поверхность и скорость протекания восстановительных реакций. Это ведет к соответствующему снижению извлечения свинца в черновой металл и удельной производительности процесса (вплоть до полного его нарушения). Кроме того, потребность повышения жидкотекучести и соответственно температуры оксидного расплава при снижении проницаемости слоя дробленого восстановителя обуславливает неизбежное в этом случае повышение удельного расхода энергоносителей.

В основу изобретения положена задача - изменить известный способ переработки свинецсодержащих материалов с повышенной концентрацией термически устойчивых сульфатов и высших оксидов железа таким образом, чтобы повысить извлечение свинца в черновой металл и удельную производительность процесса при одновременном снижении удельных затрат энергоносителей.

Поставленная задача достигается тем, что в способе переработки свинецсодержащих материалов, включающем приготовление шихты путем тщательного перемешивания влажных сульфидных и окисленных свинецсодержащих материалов с флюсами и пылевидным углеродистым материалом, при котором массовое отношение суммы сульфидной, элементарной и пиритной серы к общему содержанию серы в шихте составляет 0,08-0,87, а пылевидный углеродистый материал с энергией активации реакции газификации углерода в пределах 56-209 кДж/моль вводится в качестве восстановителя из расчета 4-12 кг чистого углерода на 100 кг трехвалентного железа и 20-140 кг чистого углерода на 100 кг сульфатной серы в шихте; сушку полученной влажной шихты до остаточной влажности менее 1%; обжиг-плавку сухой шихты во взвешенном состоянии в атмосфере кислорода с получением диспергированного оксидного расплава и смеси пылей с газами обжига-плавки; восстановление диспергированного оксидного расплава при его фильтрации через слой разогретых частиц дробленого углеродистого восстановителя крупностью 2-50 мм с получением металлического свинца, цинксодержащего оксидного расплава и газов, смешивающихся с пылями и газами обжига-плавки; разделение полученной смеси пылей и реакционных газов с возвратом пылей на стадию обжига-плавки, сухую шихту подвергают измельчению и классификации, а на стадию обжига-плавки подают выделенную фракцию сухой шихты, не менее 90% массы которой составляют частицы с размерами 0,01-0,10 мм.

Желательно, чтобы содержание свободной влаги в шихте на стадии ее приготовления составляло 8-16%.

Целесообразно, чтобы в качестве дробленого углеродистого восстановителя на стадию восстановления диспергированного оксидного расплава подавался уголь с содержанием в сухой массе общего углерода от около 49% до около 80% и летучих от около 11% до около 27%.

Достижение поставленной задачи при реализации предлагаемых решений обеспечивается следующими факторами:

- формированием микроструктуры шихты с высокой долей механически и термически устойчивых микроконгломератов разнородных частиц, включающих сульфатные, оксидные, сульфидные и углеродные компоненты;

- стабилизацией оптимального фракционного состава и микроструктуры сухой шихты, подаваемой на стадию обжига-плавки во взвешенном состоянии;

- интенсификацией низкотемпературных взаимодействий сульфатных и оксидных компонентов с сульфидами и углеродом на стадии обжига-плавки шихты во взвешенном состоянии;

- интенсификацией восстановления оксидного расплава при устойчивом сохранении пористой структуры и проницаемости слоя дробленого углеродистого восстановителя.

Морфологическими исследованиями шихты установлено, что минимальные размеры «комплексных» микроконгломератов разнородных частиц составляют около 0,01 мм. Более дисперсные фракции шихты составляют отдельные, неассоциированные частицы либо микроконгломераты из однотипных высокодисперсных частиц свинецсодержащих материалов, обладающих повышенными адгезионными свойствами (таких как пыли, кеки, шламы).

Из анализа результатов опытных плавок известно, что повышение доли мелкодисперсных фракций с размерами частиц менее 0,01 мм, равно как и повышение доли крупнозернистых фракций с размерами индивидуальных или ассоциированных частиц более 0,1 мм в сухой шихте приводит к снижению скорости и степени превращения ее компонентов на стадии обжига-плавки во взвешенном состоянии и препятствует достижению поставленной задачи.

Отрицательное влияние на показатели процесса повышенной доли мелкодисперсных и крупнозернистых фракций в материале сухой шихты успешно устраняется введением последовательных операций измельчения и классификации сухой шихты перед подачей ее на стадию обжига-плавки.

Сочетание операций измельчения и классификации обеспечивает получение выделенной фракции сухой шихты, не менее 90% массы частиц которой находится в диапазоне размеров 0,01-0,10 мм, что позволяет:

- сохранить в сухой шихте после ее измельчения микроконгломераты разнородных частиц, включающие сульфатные, оксидные, сульфидные и углеродные компоненты;

- ограничить поступление на стадию обжига-плавки чрезмерно мелких (менее 0,01 мм) и чрезмерно крупных (более 0,10 мм) индивидуальных частиц и микроконгломератов, препятствующих увеличению степени десульфуризации шихты и разложения высших оксидов железа на стадии обжига-плавки шихты при пониженных температурных режимах процесса.

Тем самым стабилизация фракционного состава сухой шихты в диапазоне преобладающих размеров частиц 0,01-0,10 мм позволяет эффективно решать поставленную задачу.

Повышение прямого извлечения свинца в черновой металл, повышение удельной производительности процесса и одновременное снижение удельных энергозатрат при этом достигается за счет:

- предотвращения образования бедного штейна;

- снижения пылевыноса и доли оборотных пылей плавки в шихте;

- увеличения степени восстановления свинца из жидкотекучего оксидного расплава в слое дробленого углеродистого восстановителя;

- снижения расхода пылевидного углеродистого топлива, кислорода на его сжигание и электроэнергии на компенсацию потерь тепла по реакциям восстановления высших оксидов железа в слое углеродистого восстановителя.

Уменьшение нижнего предела размеров частиц сухой шихты менее 0,01 мм снижает степень протекания низкотемпературных взаимодействий ее компонентов на стадии обжига-плавки по реакциям (1)-(8) ввиду снижения в шихте доли «комплексных» микроконгломератов. Это обуславливает необходимость увеличения температуры процесса. Кроме того, возрастает механический вынос тонких частиц в пыли обжига-плавки. В совокупности это ведет к снижению извлечения свинца в черновой металл, снижению удельной производительности процесса и повышению удельного расхода энергоносителей.

Увеличение верхнего предела размеров частиц сухой шихты выше 0,10 мм снижает степень протекания низкотемпературных взаимодействий ее компонентов на стадии обжига-плавки за счет уменьшения скорости нагрева крупных частиц и снижения суммарной реакционной поверхности компонентов, что также обуславливает необходимость увеличения температуры процесса и препятствует достижению поставленной задачи.

Уменьшение массовой доли частиц с размерами от 0,01 до 0,10 мм в сухой шихте ниже 90%, как и в случае изменения самих пределов оптимального диапазона размеров частиц, вызывает снижение степени протекания низкотемпературных взаимодействий ее компонентов на стадии обжига-плавки. Это может происходить как за счет снижения доли «комплексных» микроконгломератов, так и за счет увеличения доли чрезмерно крупных индивидуальных частиц и микроконгломератов в шихте. И то и другое обуславливает необходимость увеличения температуры процесса. В результате снижаются извлечение свинца в черновой металл и удельная производительность процесса, возрастает удельный расход энергоносителей.

Согласно патентуемому способу тщательное перемешивание материалов на стадии приготовления влажной шихты желательно проводить при содержании свободной влаги в шихтовой смеси 8-16%. Исходя из опытных данных, это позволяет:

1) сформировать однородную микроструктуру шихты с большой долей «комплексных» микроконгломератов разнородных частиц, включающих сульфатные, оксидные, сульфидные и углеродные компоненты;

2) образовать достаточное количество прочных связок между разнородными частицами, обеспечивающих термическую устойчивость «комплексных» микроконгломератов на стадии обжига-плавки сухой шихты.

Указанный диапазон содержаний свободной влаги является оптимальным, поскольку обеспечивает наиболее существенное увеличение доли «комплексных» микроконгломератов в шихте на стадии ее приготовления и упрочнение этих микроконгломератов на стадии сушки влажной шихты.

При содержании свободной влаги менее 8% снижается доля «комплексных» микроконгломератов во влажной шихте, подаваемой на стадию сушки, а также механическая и термическая устойчивость таких микроконгломератов в сухой шихте. Это снижает степень протекания взаимодействий компонентов шихты на стадии обжига-плавки и ведет к ухудшению показателей процесса в рамках решения поставленной задачи.

При содержании свободной влаги 8% и более доля «комплексных» микроконгломератов во влажной шихте, подаваемой на стадию сушки, заметно возрастает. Возрастает также механическая и термическая устойчивость таких микроконгломератов в сухой шихте. Несмотря на то что в этом случае, как и в прототипе, происходит неконтролируемое слипание частиц на стадии сушки, использование в патентуемом способе последовательных операций измельчения и классификации сухой шихты исключает попадание чрезмерно крупных ее фракций на стадию обжига-плавки. Тем самым обеспечивается возможность максимально эффективного проведения процесса.

Увеличение содержания свободной влаги в шихте более 16% нецелесообразно, так как не ведет к заметному увеличению доли «комплексных» микроконгломератов в сухой шихте на стадии обжига-плавки и тем самым к улучшению показателей процесса в рамках решения поставленной задачи. В то же время испарение избытка влаги требует увеличения расхода топлива на сушку шихты, то есть повышает суммарные удельные затраты энергоносителей.

В качестве дробленого углеродистого восстановителя диспергированного оксидного расплава со стадии обжига-плавки шихты в прототипе предлагается кокс или каменный уголь. Благодаря наличию активных углеводородов (летучих) и более низкой энергии активации реакции газификации твердого углерода, уголь, как правило, обладает более высокой восстановительной способностью, чем кокс. Однако, в отличие от кокса, не все угли обладают термической стойкостью и при быстром нагреве на поверхности шлаковой ванны могут декриптировать, что никак не учитывается в прототипе. В то же время декриптация угля может не только резко снизить степень восстановления оксидного расплава в слое дробленого углеродистого восстановителя, но и полностью нарушить протекание восстановительного процесса. Термическая стойкость угля напрямую связана со свойством его спекаемости при прокаливании. Чем выше спекаемость угля, тем выше его термическая стойкость. Исходя из этой взаимосвязи и анализа опытных данных, выделен оптимальный диапазон качества углей, обладающих достаточно высокой термической стойкостью. Согласно патентуемому способу в качестве дробленого углеродистого восстановителя целесообразно использовать уголь с содержанием в сухой массе общего углерода от около 49% до около 80% и летучих от около 11% до около 27%.

Использование угля с указанным диапазоном содержаний общего углерода и летучих в качестве дробленого углеродистого восстановителя усиливает эффективность восстановительной стадии процесса за счет повышения активности восстановителя при сохранении развитой реакционной поверхности и высокой проницаемости слоя дробленого восстановителя для диспергированного оксидного расплава. Это позволяет дополнительно повысить извлечение свинца в черновой металл и удельную производительность процесса без увеличения температуры оксидного расплава, обеспечивая тем самым дополнительную экономию удельных затрат энергоносителей.

С одной стороны, общий углерод в сухой массе угля состоит из твердого углерода и углерода летучих, а с другой стороны, твердый углерод и летучие составляют основу сухой массы угля. Тем самым рекомендуемые пределы содержаний общего углерода и летучих в сухой массе угля тесно взаимосвязаны, и потому рассматривать их целесообразно совместно.

При уменьшении содержания общего углерода в сухой массе угля ниже около 52% и сопутствующем увеличении в этой массе содержания летучих выше около 27%, спекаемость угля при прокаливании и его термическая стойкость в условиях быстрого нагрева заметно снижаются. Повышение степени декриптации кусков дробленого угля на поверхности шлаковой ванны снижает проницаемость слоя углеродистого восстановителя. В результате взаимосвязанно снижаются скорость восстановления оксидного расплава, степень извлечения свинца в черновой металл и удельная производительность процесса. Кроме того, снижение интенсивности восстановительной стадии процесса ведет к возрастанию удельных затрат энергоносителей, обусловленных потребностью повышения жидкотекучести и соответственно температуры оксидного расплава, а также компенсации возрастающих потерь тепла на его восстановление и отстаивание.

При увеличении содержания твердого углерода в сухой массе угля выше около 80% и сопутствующем уменьшении в этой массе содержания летучих ниже около 10% спекаемость угля при прокаливании и его термическая стойкость в условиях быстрого нагрева также заметно снижаются. Это определяется оптимальным характером спекаемости углей, обусловленной наличием в их составе битуминозных веществ - продуктов преобразования восков, смол и жировых веществ, содержавшихся в растениях-углеобразователях. Доля таких веществ падает как в углях с низкой степенью метаморфизма - лигнитах, так и в углях с высокой степенью метаморфизма - антрацитах. Зависимости спекаемости углей от содержания в их сухой массе общего углерода и летучих, выраженные в условных единицах, приведены на фиг.1 и 2. Из представленных данных видно, что рекомендуемые в патентуемом способе угли с содержанием в сухой массе общего углерода от около 49% до около 80% и летучих от около 11% до около 27% обладают наиболее высокой спекаемостью. Снижение спекаемости и термической стойкости угля, как описано выше, ведет к ухудшению показателей процесса в рамках решения поставленной задачи.

Способ осуществляется в агрегате, принципиальная схема которого отражена на фиг.3. Агрегат состоит из вертикальной реакционной шахты 1 прямоугольного сечения, в своде которой установлено горелочное устройство 2 для подачи шихты, кислорода, оборотных пылей и дробленого углеродистого восстановителя; вертикальной перегородки 3 с водоохлаждаемыми медными элементами, отделяющей реакционную шахту 1 от газоотводящей шахты 4 с сохранением газового просвета над шлаковой ванной для вывода реакционных газов; электропечи 5, примыкающей к плавильной камере и отделенной от нее вертикальной погруженной в шлаковую ванну перегородкой 6 с водоохлаждаемыми медными элементами; общей для реакционной шахты 1, электропечи 5 и газоотводящей шахты 4 подины 7; кессонированного пояса 8 и устройств для выпуска продуктов плавки 9.

Способ осуществляется следующим образом.

Используя данные химического анализа свинецсодержащих материалов, каковыми могут являться свинцовые концентраты, пыли, кеки и шламы гидрометаллургических производств, аккумуляторные пасты, обороты рафинирования чернового свинца и прочее, рассчитывают пропорции и смешивают эти материалы в таком соотношении, при котором массовое отношение суммы сульфидной, элементарной и пиритной серы к общему содержанию серы в шихте составляет 0,08-0,87. К полученной смеси влажных свинецсодержащих материалов добавляют флюсы (известняк, кварцевый песок и т.п.) и пылевидный углеродистый восстановитель. В качестве пылевидного углеродистого восстановителя могут использоваться различного типа угли (лигниты, каменный и древесный уголь), угольные концентраты, полученные из клинкера от вельцевания, отходы коксовых производств и пр. Для достижения оптимального совмещения зон выделения и поглощения тепла по реакциям превращения компонентов шихты на стадии обжига-плавки целесообразно вводить в нее пылевидные углеродистые материалы с энергией активации реакции газификации углерода в пределах 56-209 кДж/моль. Добавка пылевидного углеродистого восстановителя осуществляется из расчета 4-12 кг чистого углерода на 100 кг трехвалентного железа и 20-140 кг чистого углерода на 100 кг сульфатной серы в шихте.

Полученная шихта при содержании в ней свободной влаги 8-16% подвергается гомогенизации путем тщательного перемешивания материалов. Это позволяет сформировать однородную микроструктуру шихты с большой долей «комплексных» микроконгломератов разнородных частиц, включающих сульфатные, оксидные, сульфидные и углеродные компоненты. При содержании свободной влаги в шихте менее 8% следует вначале увлажнить шихту до этого минимального уровня, а затем уже проводить ее гомогенизацию. При содержании свободной влаги в шихте более 16% целесообразно вначале провести ее гомогенизацию, а затем удалить избыток свободной влаги (например, фильтрацией материала) во избежание излишнего расхода топлива на сушку шихты.

Влажная гомогенизированная шихта подается на стадию сушки, где сушится до остаточного содержания влаги менее 1%.

Полученная сухая шихта, содержащая крупные фракции слипшихся частиц, подвергается измельчению, а измельченный пылевидный материал - классификации. Крупная фракция сухой пылевидной шихты с преобладающими размерами частиц более 0,10 мм возвращается на измельчение, дисперсная фракция с преобладающими размерами частиц менее 0,01 мм - на стадию приготовления влажной шихты, а фракция, не менее 90% массы которой составляют частицы с размерами 0,01-0,10 мм, - на стадию обжига-плавки. Это обеспечивает сохранение в сухой пылевидной шихте, подаваемой на стадию обжига-плавки, значительной доли термически устойчивых «комплексных» микроконгломератов, сформированных на стадиях приготовления и сушки влажной шихты.

При недостатке теплотворной способности сухой шихты в нее вводится необходимое количество пылевидного углеродистого топлива. В качестве такового может использоваться тот же самый пылевидный углеродистый материал, который вводился во влажную шихту в качестве восстановителя высших оксидов железа и сульфатов на стадии ее приготовления, либо иной пылевидный углеродистый материал, имеющий высокую теплоту сгорания.

Перед подачей на стадию обжига-плавки в шихту добавляются оборотные пыли процесса и дробленый до крупности 2-50 мм, предпочтительно 5-20 мм, углеродистый восстановитель. В качестве дробленого углеродистого восстановителя могут использоваться различные углеродистые материалы - каменноугольный или нефтяной кокс, клинкер от вельцевания, древесный уголь и пр. Однако по патентуемому способу предпочтительнее использовать в качестве дробленого углеродистого восстановителя уголь, в сухой массе которого содержится от около 49% до около 80% общего углерода и от около 11% до около 27% летучих. Угли такого качества обладают достаточно высокой спекаемостью и термической стойкостью, позволяющей формировать стабильную пористую структуру слоя дробленого углеродистого восстановителя с развитой реакционной поверхностью и высокой проницаемостью для восстанавливаемого оксидного расплава. Благодаря наличию активной углеводородной составляющей и пониженной энергии активации реакции газификации углерода, такие угли являются более активным углеродистым восстановителем, чем углеродистые материалы, прошедшие термическую обработку (коксы).

Сухую пылевидную шихту вместе с пылевидным углеродистым топливом (при необходимости), оборотными пылями и дробленым углеродистым восстановителем подают через вертикальное горелочное устройство 2 в реакционную шахту 1 на обжиг-плавку во взвешенном состоянии в атмосфере кислородсодержащего газа.

Расход кислорода задают из расчета полной степени десульфуризации и окисления сульфидов свинца, цинка и железа до оксидов и углеродистого топлива до диоксида углерода и паров воды за вычетом расходования сульфатов металлов и высших оксидов железа на реакции взаимодействия с сульфидной, элементарной и пиритной серой и углеродом пылевидного углеродистого восстановителя в соответствии со стехиометрией суммарных реакций:

Иными словами, расход кислорода снижается на величину, определяемую количеством кислорода, «связанного» в сульфаты и высшие оксиды железа. Кроме того, не вводится кислород на окисление чистого углерода углеродистого восстановителя.

Под воздействием высоких температур в реакционной шахте пылевидная шихта воспламеняется, быстро нагревается до температур 1250-1350°С за счет окисления кислородом газовой фазы части сульфидов и пылевидного углеродистого материала. При этом в объемах «комплексных» микроконгломератов частиц в области температур 350-700°С протекают интенсивные взаимодействия сульфатов и оксидов металлов (включая высшие оксиды железа) с сульфидами и углеродом. В результате образуется диспергированный оксидный расплав с пониженным содержанием высших оксидов железа, обладающий высокой жидкотекучестью, и смесь пылей с сернистыми реакционными газами.

Подаваемый вместе с шихтой дробленый углеродистый восстановитель, благодаря крупным размерам его кусков (преимущественно 5-20 мм), а также быстрому снижению концентрации кислорода в газовой фазе по высоте реакционной шахты 1 (над зеркалом шлаковой ванны концентрация кислорода составляет около 1-2%), не успевает сгорать в реакционной шахте 1 и образует на поверхности шлакового расплава под горелочным устройством 2 пористый непрерывно пополняемый восстановительный слой из сильно разогретых кусков углеродистого материала. Полученный при обжиге-плавке шихты диспергированный оксидный расплав фильтруется через этот слой дробленого углеродистого восстановителя. При этом оксиды свинца восстанавливаются до металла, высшие оксиды железа - до вюстита, а оксиды цинка не успевают восстанавливаться в заметной степени и вместе с вюститом и флюсующими компонентами формируют обедненный по свинцу цинковистый шлак. Оксиды меди, аналогично оксидам свинца, восстанавливаются в слое углеродистого восстановителя до металла и переходят в черновой свинец, а сульфиды цветных металлов, присутствующие в диспергированном расплаве обжига-плавки, либо распределяются между металлической и шлаковой фазами (при степени десульфуризации шихты более 90-94%), либо формируют дисперсную штейновую фазу. Газообразные продукты восстановительных реакций (СО, CO2 и пары цинка) выходят из слоя дробленого восстановителя и смешиваются с газами и пылями обжига-плавки.

Обедненный по свинцу цинковистый шлак с дисперсной взвесью металлического свинца (и штейна, если таковой образуется) перетекает в смежную с реакционной шахтой 1 электропечь 5 под разделяющей их перегородкой 6 из водоохлаждаемых медных элементов, заглубленной в шлаковую ванну. В электропечи 5 дисперсная взвесь металла (и штейна) отстаивается с формированием фаз продуктов плавки: чернового свинца, обедненного по свинцу цинковистого шлака и полиметаллического штейна, если таковой образуется. Как правило, штейновая фаза формируется тогда, когда перерабатываемые свинецсодержащие материалы содержат повышенное количество меди. Это позволяет осуществлять грубое обезмеживание чернового свинца с выделением избытка меди из перерабатываемых свинецсодержащих материалов в полиметаллический штейн непосредственно в агрегате. После отстаивания цинковистый шлак, черновой свинец (и штейн) выпускают из электропечи через устройства для выпуска продуктов плавки 9 и направляют на дальнейшую переработку известными способами для получения товарной продукции (на фиг.3 не показаны). Черновой свинец рафинируют, цинковистый шлак подвергают фьюмингованию или вельцеванию с извлечением цинка в окисленные цинковые возгоны, полиметаллический штейн конвертируют на черновую медь.

Образующаяся смесь реакционных газов и пылей обжига-плавки поступает под перегородкой 3 в смежную с реакционной шахтой 1 газоотводящую шахту 4. В газоотводящей шахте 4 реакционные газы дожигаются до полного окисления монооксида углерода и паров цинка и охлаждаются за счет теплообмена с поверхностями встроенных в шахту водоохлаждаемых элементов. Охлажденная до 800-1000°С смесь реакционных газов и пылей поступает в котел-утилизатор, где охлаждается до 400-500°С, а затем - в электрофильтр (на фиг.3 не показаны), где пыли отделяются от сернистых реакционных газов и возвращаются на обжиг-плавку вместе с шихтой. Сернистые газы направляются на утилизацию серы с получением товарной продукции (серной кислоты, элементарной серы, серного ангидрида или солей).

Для лучшего понимания настоящего изобретения приводятся примеры, иллюстрирующие предлагаемый способ.

Пример 1 (по прототипу). На полупромышленной установке согласно известному способу перерабатывали шихту, приготовленную из сульфидных свинцовых концентратов, свинцовых пылей, свинецсодержащих кеков цинкового производства, аккумуляторной пасты, кварцевого и известкового флюсов, массовое отношение суммы сульфидной, элементарной и пиритной серы к общему содержанию серы в которой составляло 0,6. В качестве восстановителя сульфатов и высших оксидов железа в шихту вводили пылевидный бурый уголь с энергией активации реакции газификации углерода 135,2 кДж/моль из расчета 10 кг чистого углерода на 100 кг трехвалентного железа и 80 кг чистого углерода на 100 кг сульфатной серы. Приготовленную шихту, имеющую состав, %: 28,27 свинца; 8,29 цинка; 0,97 меди; 13,02 общего железа (в том числе трехвалентного железа - 10,03); 8,01 общей серы (в том числе сульфатной - 3,09); 12,01 диоксида кремния; 6,01 оксида кальция и содержание свободной влаги 10,7%, сушили до остаточного содержания влаги 0,8% и загружали через горелочное устройство на обжиг-плавку во взвешенном состоянии в атмосфере технического кислорода (96%). Для компенсации низкой теплотворной способности к шихте в качестве топлива добавляли необходимое количество пылевидного угля, использованного при приготовлении влажной шихты и имеющего состав: 43,76% твердого углерода, 38,46% летучих и 17,78% золы, содержащей, %: 6,4 железа, 52,1 диоксида кремния, 5,2 оксида кальция. Вместе с шихтой в горелочное устройство загружали оборотные пыли обжига-плавки и дробленый углеродистый восстановитель, в качестве которого использовали коксовую мелочь крупностью 5-20 мм, состава, %: 86,64 твердого углерода, 4,31% летучих и 9,05% золы, содержащей, %: 12,6 железа, 57,1 диоксида кремния, 10,3 оксида кальция.

В шихто-кислородном факеле горелочного устройства свинецсодержащие материалы и флюсы переходили в диспергированный оксидный расплав, а коксовая мелочь, не успевая сгорать, падала на поверхность шлаковой ванны, формируя на ней разогретый слой углеродистого восстановителя. Диспергированный оксидный расплав обжига-плавки шихты во взвешенном состоянии, просачиваясь через этот слой, восстанавливался. При этом оксиды свинца восстанавливались до металла, высшие оксиды железа - до вюстита, а цинк оставался в оксидном расплаве (шлаке). В результате получали черновой свинец, цинковистый шлак и запыленные газы реакционной шахты, которые охлаждали и очищали от пыли, непрерывно возвращаемой на плавку вместе с шихтой.

Режим плавки контролировался по степени десульфуризации шихты и температуре оксидного расплава в нижней точке факела. С этой целью осуществляли отбор проб факельного расплава над слоем углеродистого восстановителя и анализировали на содержание серы. Одновременно в этой же точке измеряли температуру, которая регулировалась путем изменения расхода шихты, пылевидного угля и кислорода.

Всего в опыте было переработано 28 т сухой шихты. Полученные в результате усредненные показатели эффективности процесса в рамках решаемой задачи патентуемого способа приведены в таблице 1, опыт 1.

Пример 2. Согласно заявляемому способу опыт осуществляется как в Примере 1, но отличается тем, что высушенную до остаточного содержания 0,8% шихту подвергают измельчению в различных режимах и классификации, при которой выделяют три фракции. Крупную фракцию шихты отправляют на повторное измельчение, мелкую - на приготовление влажной шихты, а среднюю - на обжиг-плавку. В зависимости от условий измельчения и классификации изменяются верхний и нижний пределы диапазона размеров частиц, массовая доля которых составляет 90% сухой шихты, подаваемой на стадию обжига-плавки. Результаты плавок приведены в таблице 1, опыты 2-6.

Пример 3. Способ осуществляется как в Примере 2, но отличается тем, что на обжиг-плавку подается выделенная фракция сухой шихты с преобладающим диапазоном размеров частиц от 0,01 до 0,1 мм, а массовая доля этой фракции в шихте изменяется в зависимости от условий ее измельчения и классификации. Полученные результаты приведены в таблице 1, опыты 7-8.

Как видно из таблицы (опыты 1-8), задачи патентуемого способа, а именно: увеличение извлечения свинца в черновой металл (колонка 7), повышение удельной производительности процесса (колонка 8) и снижение удельных затрат энергоносителей (колонки 9-12), одновременно достигаются при введении операций измельчения и классификации сухой шихты, в результате которой на обжиг-плавку подают выделенную фракцию шихты, не менее 90% массы которой составляют частицы с размерами 0,01-0,10 мм. При оптимальном фракционном составе сухой шихты наблюдается (сравните опыты 1, 3-5 и 7):

- повышение извлечения свинца в черновой металл на 2,5-2,7%;

- увеличение удельной производительности по шихте на 5,3-6,1%;

- снижение удельных затрат энергоносителей на плавку на 13,4-14,8%.

Пример 4. Способ осуществляется как в Примере 2, при условиях измельчения и классификации сухой шихты, в которых 90% массы подаваемой на обжиг-плавку шихты составляют частицы с размерами 0,01-0,10 мм (опыт 3), но отличается тем, что содержание свободной влаги в шихте на стадии ее приготовления различается (2, 8, 16 и 20%), а сушку ее проводят до одной и той же остаточной влажности 0,8%. Как следует из полученных результатов, приведенных в таблице 2, опыты 9-12, оптимальные показатели процесса достигаются при 8-16% свободной влаги в шихте на стадии ее приготовления благодаря выделению оптимального фракционного состава сухой шихты. Дополнительный эффект, обусловленный формированием более устойчивой микроструктуры шихты при рекомендуемом увеличении минимально допустимого содержания свободной влаги в шихте от 2 до 8%, составляет (сравните опыты 9 и 10):

- повышение извлечения свинца в черновой металл на 2,0%;

- увеличение удельной производительности по шихте на 0,3%;

- снижение удельных затрат энергоносителей на плавку на 1,6%.

Пример 5. Способ осуществляется как в Примере 2, опыт 3, но отличается тем, что в качестве дробленого углеродистого восстановителя вместо коксовой мелочи с крупностью кусков 5-20 мм используют уголь различного качества с той же крупностью. Полученные результаты приведены в таблице 3, опыты 13-17. Согласно полученным данным использование углей в качестве дробленого восстановителя позволяет повысить эффективность процесса (сравните с опытом 3), а максимальный дополнительный эффект наблюдается в рекомендуемом диапазоне содержаний в сухой массе угля от около 49% до около 80% общего углерода и от около 11% до около 27% летучих. Максимальный дополнительный эффект от использования угля в качестве дробленого углеродистого восстановителя наблюдается в опыте 15 и составляет:

- повышение извлечения свинца в черновой металл на 2,3%;

- увеличение удельной производительности по шихте на 0,3%;

- снижение удельных затрат энергоносителей на плавку на 5,5%.

Масса сухой шихты, переработанная в каждом из опытов 2-18, составляет от 22 до 24 т.

Таким образом, приведенными примерами показано, что патентуемый способ позволяет решить поставленную задачу.

Реферат

Изобретение относится к цветной металлургии, в частности к способам переработки свинецсодержащих материалов. Способ включает приготовление шихты путем тщательного перемешивания влажных сульфидных и окисленных свинецсодержащих материалов с флюсами и пылевидным углеродистым материалом, при этом массовое отношение суммы сульфидной, элементарной и пиритной серы к общему содержанию серы в шихте составляет 0,08-0,87, а пылевидный углеродистый материал с энергией активации реакции газификации углерода в пределах 56-209 кДж/моль вводится в качестве восстановителя из расчета 4-12 кг чистого углерода на 100 кг трехвалентного железа и 20-140 кг чистого углерода на 100 кг сульфатной серы в шихте, сушку полученной влажной шихты до остаточной влажности менее 1%, обжиг-плавку сухой шихты во взвешенном состоянии в атмосфере кислорода с получением диспергированного оксидного расплава и смеси пылей с газами обжига-плавки, восстановление диспергированного оксидного расплава при его фильтрации через слой разогретых частиц дробленого углеродистого восстановителя крупностью 2-50 мм с получением металлического свинца, цинксодержащего оксидного расплава и газов, смешивающихся с пылями и газами обжига-плавки сухой шихты, разделение полученной смеси пылей и реакционных газов с возвратом пылей на обжиг-плавку сухой шихты. Сухую шихту подвергают измельчению и классификации, а на стадию обжига-плавки подают выделенную фракцию сухой шихты, не менее 90% массы которой составляют частицы с размерами 0,01-0,10 мм. При этом содержание свободной влаги в шихте на стадии ее приготовления составляет 8-16%, а в качестве дробленого углеродистого восстанови�

Комментарии