Способ переработки сурьмусодержащего сырья - RU2682365C1

Код документа: RU2682365C1

Чертежи

Описание

Изобретение относится к области металлургии цветных металлов, в частности, к переработке сурьмусодержащего сырья, например, сульфидных сурьмяных концентратов и твердых сурьмусодержащих полупродуктов металлургического производства.

Из-за простоты эксплуатации и сравнительно низких капитальных затрат на большинстве предприятий используются пирометаллургические методы переработки сульфидного сурьмяного сырья, однако такие способы требуют установку на предприятиях сложных систем по очистке газов, кроме того имеют низкие показатели извлечения ценного компонента. Получение черновой сурьмы с высоким содержанием примесей также влечет за собой высокие затраты на рафинирование металла (1. Сажнн Н.П., Сурьма. М., Метаилургиздат, 1941. 265 с. 2. Шиянов А.Г. Производство сурьмы. М., Метаилургиздат, 1961, 176 с).

Альтернативой пирометаллургическим методам переработки сурьмяного сырья могут рассматриваться различные гидрометаллургические технологии переработки концентратов, основанные на применении окислительных, восстановительных, автоклавных и электрохимических процессах. В частности, для извлечения сурьмы из сульфидного концентрата используют выщелачивание в растворах сернистого натрия с последующим извлечением сурьмы из продуктивных растворов электроэкстракцией или цементацией (3. Баймаков Ю.В., Журин А.И. Электролиз в гидрометаллургии. М., Метаилургиздат, 1963;

4. Способ электролитического получения сурьмы: пат, СССР №1560633;

5. Способ выделения сурьмы из сульфидно-щелочных растворов: пат.SU №1737011 А1; 6. Способ извлечения сурьмы из сульфидно-щелочных растворов: пат. СССР №1784046). Отличительной особенностью данных методов является повышенный расход алюминиевого порошка и едкого натра при проведении цементации и установка сложных электролизных ванн для процесса электроэкстракции.

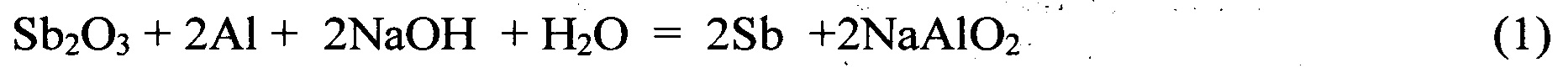

Известен способ, выбранный в качестве прототипа, и включающий цементацию сурьмы из сурьмусодержащих соединений, в частности, из оксида сурьмы (III), стружкой алюминия в щелочном растворе (7. Способ получения черновой сурьмы: пат SU №1712441 А1, опубл. 15.02.92). Технически способ сводится к восстановлению сурьмы электроотрицательным металлом. В основе процесса следующая реакция:

при этом алюминий переходит в раствор в виде алюмината натрия.

Для реализации процесса в реакционную массу, состоящую из суспензии оксида сурьмы в водном растворе гидроксида щелочного металла (200-250 г/л), добавляют стружку алюминия и интенсивно перемешивают при температуре 80°С. Восстановленную сурьму промывают ацетоном и сушат.

Существенными достоинствами рассмотренного способа является технологическое упрощение процесса и уменьшение себестоимости целевого продукта.

Основными недостатками прототипа являются ограниченная область применения, в частности, невозможность переработки сульфида сурьмы и концентратов на основе этого соединения, а также высокий расход щелочи, алюминия и необходимость использования высокой температуры.

Технической проблемой, на решение которой направлен предлагаемый способ, является ограниченная сфера применения метода цементации при переработке сурьмусодержащего сырья и снижение расхода реагентов.

Технический результат достигается уменьшением концентрации щелочи и изменением условий взаимодействия реакционных масс.

Технический результат достигается при использовании способа

переработки сурьмусодержащего сырья, включающего цементацию сурьмы из сурьмусодержащих соединений алюминием при контакте смеси исходного сырья и алюминия с водным раствором щелочи. В отличие от прототипа контакт смеси исходного сурьмусодержащего сырья и алюминия с щелочным раствором проводят в режиме перколяции, при этом расход алюминия составляет 110-130% от стехиметрически необходимого, а содержание щелочи в исходном растворе составляет 20-30 г/л.

Сущность изобретения поясняется таблицей, где приведены результаты опытов, проведенных в сопоставимых условиях.

Доказательствами определяющего влияния отличительных признаков предлагаемого способа на достижение технического результата служит совокупность теоретических основ и результатов специальных исследований.

Принципиальной особенностью ближайших аналогов цементации, в т.ч. прототипа, является двухстадийность. По факту первой стадией способа-прототипа является растворение триоксида:

Из полученного раствора сурьма восстанавливается алюминием:

Известно, что триоксид сурьмы растворяется только в концентрированных щелочных растворах при нагревании. Именно этими причинами обусловлены оговоренные в прототипе условия: высокая концентрация щелочи (250 г/л) и температура (80°С). Только после растворения триоксида происходит восстановление сурьмы из раствора на поверхности алюминиевой стружки. В этих условиях лимитирующей стадией процесса в целом является растворение исходного сурьмусодержащего соединения - триоксида. При дефиците сурьмы в растворе и избытке щелочи резко возрастает доля непродуктивного разложения алюминия по реакции:

и расход его возрастает до 150-200% от стехиометрического. Для минимизации данного процесса в качестве восстановителя целесообразно использовать крупнодисперсную стружку алюминия. Целенаправленное обеспечение условий предварительного растворения исходного сурьмусодержащего соединения, слаборазвитая поверхность цементатора и интенсивное непродуктивное разложение щелочи сводит к минимуму долю теоретически возможного прямого восстановления сурьмы из триоксида. По мере накопления в растворе алюмината натрия скорость суммарного процесса замедляется и продолжительность полного восстановления сурьмы в итоге достигает 7-8 часов.

Важнейшее отличие предлагаемого способа от прототипа заключается в целенаправленном проведении цементации сурьмы по механизму твердофазного восстановления. В этом случае металл из дисперсной твердой фазы исходного соединения минуя промежуточную стадию растворения восстанавливается и преобразуется в новую дисперсную твердую фазу - металл, в полном соответствии с реакцией (1). Из теории гидрометаллургических процессов известно, что твердофазное состояние участника химической реакции обеспечивает максимально возможную его концентрацию в реакционном объеме и условия для высокой скорости процесса. С другой стороны твердофазное состояние продукта (металлической сурьмы) смещает равновесие реакции в сторону его образования. Результаты исследований показывают, что оптимальный расход алюминия для такого механизма составляет 110-130% от стехиметрически необходимого по реакции.(!)• Избыток алюминия положительного эффекта не дает.

Особое значение при твердофазном превращении имеет вывод из зоны реакции растворимых продуктов, в данном случае алюмината натрия. В способе прототипа алюминат натрия остается в зоне реакции и равновесие теоретически возможного твердофазного восстановления смещается в обратную сторону. Отличительным признаком предлагаемого изобретения является непрерывное обновление жидкой фазы системы, направленное на минимизацию концентрации жидких продуктов твердофазного восстановления. Эта задача решается просачиванием щелочного раствора через смесь сурьмусодержащего соединения и восстановителя.

В щелочном растворе сурьма может быть восстановлена непосредственно из твердой фазы разнообразных исходных сурьмусодержащих соединений твердыми и растворимыми восстановителями. Практический интерес представляет цементация сурьмы из природного сульфида Sb2S3, составляющего основу типовых сурьмяных концентратов. '

При выборе восстановителя необходимо учитывать его восстанавливающую способность, доступность, возможность и сложность переработки образующихся продуктов. С учетом данных соображений существенными преимуществами в качестве восстановителя в предлагаемом способе обладает алюминий. Процесс в данном случае сопровождается образованием металлической сурьмы, сернистого натрия и алюмината натрия:

В известном варианте (способ прототипа) прямой цементацией восстановить сурьму из твердой фазы трисульфида не удается. Основной причиной этому является накопление в зоне реакции, сернистого натрия, что приводит к заметному растворению трисульфида и последующему восстановлению сурьмы из раствора по жидкофазному механизму с указанными выше недостатками. Таким образом, реализация процесса в режиме перколяции по предлагаемому способу позволяет расширить сферу применения цементации алюминием, в частности использовать для переработки сульфидных концентратов.

Повышение концентрации щелочи в исходном растворе, подаваемом на перколяцию, оказывает положительное влияние на скорость восстановления сурьмы. Вместе с тем, при концентрациях щелочи выше 20-30 г/дм3 резко интенсифицируется непродуктивное растворение алюминия по реакции.

Примером реализации предложенного способа служат результаты следующих опытов.

Навески триоксида сурьмы (реактив), а в других опытах сульфидного сурьмяного концентрата с содержанием сурьмы 58,5% массой по 100 г смешивали с дисперсным алюминием в заданной пропорции по отношению к массе сурьмы в навеске и помещали на фильтрующую поверхность. Через слой смеси при комнатной температуре пропускали раствор натриевой щелочи заданной концентрации. В вытекающем из реактора маточном растворе определяли содержание щелочи или сернистого натрия и по этому показателю оценивали скорость. Полноту восстановления сурьмы оценивали анализом твердого продукта. Для сравнения проведены опыты по способу прототипа при следующих условиях: концентрация NaOH 200 г/л, температура 80°С, расход алюминия 150%, интенсивное перемешивание.

Результаты приведены в таблице.

Сравнительный анализ технических решений в т.ч. способа представленного в качестве прототипа и предлагаемого изобретения позволяет сделать вывод что именно совокупность заявленных признаков обеспечивает достижение необходимого технического результата. Реализация предложенного способа дает возможность уменьшить расход алюминия на единицу концентрата, снизить расход щелочи и повысить восстановления сурьмы из концентрата на 9-11%.

Реферат

Изобретение относится к переработке сурьмусодержащего сырья. Способ включает приведение в контакт исходного сурьмусодержащего сырья и алюминиевой стружки с водным раствором щелочи в режиме перколяции с обеспечением цементации сурьмы из сурьмусодержащих соединений алюминием. Расход алюминия составляет 110-130% от стехиометрически необходимого, а содержание щелочи в исходном водном растворе составляет 20-30 г/л. Обеспечивается снижение расхода реагентов и повышение предельной степени извлечения сурьмы из исходного сырья. 1 табл., 1 пр.

Комментарии