Способ получения аффинированного серебра из промпродуктов драгметального производства, содержащих серебро в форме хлорида - RU2779554C1

Код документа: RU2779554C1

Чертежи

Описание

Изобретение относится к металлургии благородных металлов, в частности к способу аффинажа серебра.

На сегодняшний день основным способом получения аффинированного серебра является электролитический. Причем реализуется он в двух вариантах: электрорафинирование серебряных анодов (Масленицкий И.Н., Чугаев Л.Г. Металлургия благородных металлов. - М.: Металлургия, 1987. - 366 с., Металлургия благородных металлов: в 2-х кн. Кн. 1 / Ю.А. Котляр, М.А. Меретуков, Л.С. Стрижко. - М.: МИСИС, «Руда и металлы», 2005. г., - 432 с., Меретуков М.А., Орлов A.M. Металлургия благородных металлов. Зарубежный опыт. - М.: Металлургия, 1990. - 416 с.) и способ электроэкстракции серебра из раствора его нитрата в электролизерах с нерастворимыми анодами (С.А. Мастюгин, Н.А. Волкова, С.С. Набойченко, М.А. Ласточкина. Шламы электролитического рафинирования меди и никеля: монография. Екатеринбург: УРФУ 2013.274 с., патент РФ 2650372).

В первом случае исходные материалы - металлизированные серебросодержащие промпродукты, шламы электрорафинирования меди, после удаления из них меди и селена, - плавят с получением серебряных анодов (серебряно-золотых; содержание в анодном металле золота до 20% не нарушает течения электролиза). Условия плавки определяются составом исходного материала и выбираются, исходя из максимально возможного удаления в шлаки (свинец, сурьма, мышьяк, диоксид кремния, медь, теллур и т.д.) и газы (селен) присутствующих в их составе примесей.

В процессе электрохимического растворения серебряных анодов серебро и более электроотрицательные примеси переходят в электролит, золото и значительная часть платиновых металлов формируют шлам, а серебро осаждается на катоде в виде крупнокристаллического осадка.

Для предотвращения избыточного накопления в электролите примесей, часть его выводится из технологического цикла, а после очистки возвращается в процесс; периодически электролит заменяется полностью, для чего часть катодного серебра растворяют в азотной кислоте, а из отработанного электролита извлекается серебро для возврата в схему, а раствор с примесями поступает на утилизацию.

Процесс характеризуется большой длительностью технологического цикла, значительной циркуляцией по схеме серебра с анодным скрапом, образованием окислов азота при приготовлении свежего электролита и электрорафинировании, а также использованием ручного труда для загрузки анодов и выгрузки анодного шлама.

При получении аффинированного серебра электролизом с нерастворимыми анодами (электроэкстракция) серебряно-золотой сплав или другой металлизированный продукт растворяют в азотной кислоте с получением раствора нитрата серебра и примесей, который затем очищают и передают на электролиз.

В отличие от описанного выше способа, процесс получения аффинированного серебра способом электроэкстракции из растворов нитрата серебра за счет отсутствия анодного скрапа характеризуется пониженным объемом незавершенного производства (НЗП) и долей ручного труда, однако также сопряжен с образованием при приготовлении электролита окислов азота и, соответственно, необходимостью эксплуатации громоздкой системы газоочистки.

Известен способ получения аффинированного серебра переработкой промпродуктов аффинажа, содержащих серебро в виде хлорида (Металлургия благородных металлов / Под ред. Л.В. Чугаева. М.: Металлургия, 1987, с. 315-327). Он включает обработку серебросодержащих материалов водным раствором хлората натрия в присутствии HCl для выщелачивания примесей меди, свинца и натрия, восстановление очищенного хлорида серебра до металла цинковым порошком, промывку, сушку и переплавку губчатого серебра в аноды для последующего электролитического рафинирования. После переплавки катодного серебра получают металл, содержащий 99,98% Ag. Недостатком способа является большая длительность технологического цикла, чередование пиро- и гидрометаллургических операций, что делает невозможным создание непрерывно действующей автоматизированной технологической цепочки.

Известен способ извлечения палладия, золота и серебра (РЖ. Металлургия. 1984, 8Г343П), включающий обработку материала царской водкой, отделение серебра в виде хлорида, сушку и плавку последнего с Na2CO3 при 850°С с получением губчатого серебра, растворение последнего в HNO3, выделение Ag2O раствором гидроксида натрия, сушку и прокаливание осадка при 400°С с получением губчатого серебра высокой чистоты (99,96%). Недостатком способа является большая длительность технологического цикла, возможные потери серебра с возгонами, чередование пиро- и гидрометаллургических операций, что делает невозможным создание непрерывно действующей автоматизированной технологической цепочки, а также необходимость организации громоздкой системы газоочистки, обусловленной выделением окислов азота при растворении губчатого серебра в азотной кислоте.

Известен способ (Патент RU №2049131) получения аффинированного серебра из промпродуктов, содержащих хлорид серебра, включающий в себя восстановление железным порошком в солянокислом растворе с рН 3,0-3,2, обработку осадка раствором гидроксида натрия для превращения остаточного хлорида серебра в его оксид (гидроксид), а затем растворение его в азотной кислоте с получением раствора нитрата серебра. Для очисти от примесей раствор обрабатывают раствором гидроксида натрия до рН 6-6,5, что обеспечивает гидролиз и выпадение в осадок основного количества примесей, который отфильтровывают. Затем в очищенный от примесей фильтрат вводят нитрит натрия для осаждения серебра в форме нитрита, который отфильтровывают. Раствор, содержащий примеси, выводят из технологического цикла, а нитрит серебра проваривают в растворе гидроксида натрия при рН 11,5-12,5, в результате чего происходит его полное превращение в оксид. Полученный на этой стадии щелочной раствор нитрита натрия используют для осаждения нитрита серебра, а оксид серебра после отмывки от маточного раствора сушат и восстанавливают с получением серебра аффинированного. Недостатком способа является использование операции растворения осадка в азотной кислоте, сопровождающееся образованием окислов азота, что требует организации громоздкой газоочистной системы.

Известен способ извлечения серебра из шлама электрорафинирования меди (Патент США №3658510), включающий в себя аммиачное выщелачивание остатка гидрохлорирования шлама, кипячение раствора с целью отгонки аммиака и формирование осадка чистого хлорида серебра.

Согласно изобретению, шлам хлорируют в 8-9 N растворе соляной кислоты, предпочтительно 12 N, в реакторе с обратным холодильником, что минимизирует потери кислоты с отходящими газами. Полученная при хлорировании пульпа фильтруется. Раствор, содержащий селен, теллур, прочие драгоценные металлы и примеси, отделяется фильтрацией. Осадок для растворения остаточного хлорида свинца подвергается выщелачиванию подкисленным соляной кислотой (рН 0,5-5) горячим раствором при Ж:Т ~ 10 в течение 1 часа, полученная пульпа сгущается в присутствии флокулянта, а затем фильтруется.

Далее полученный осадок распульповывается в воде с добавкой концентрированного аммиака. Диапазон содержаний аммиака в готовой пульпе достаточно широк и составляет 2-5 N, при этом расчетное количество аммиака составляет от 1-1,5 г/г сухого остатка с предыдущей стадии. Аммиачное выщелачивание проводится на холоду (при комнатной температуре) в течение 1 часа.

Далее выщелоченная пульпа фильтруется, осадок промывается водой и затем выводится из технологической схемы, а раствор, объединенный с промывными водами, передается на термообработку для отгонки в газовую фазу аммиака и формирования осадка хлорида серебра.

Процесс ведут при температуре кипения и заканчивают, когда она достигает ~ 100°С, что говорит о практически полном удалении аммиака в газовую фазу.

Альтернативой кипячению может быть подкисление раствора аммиачного выщелачивания серной или азотной кислотой.

Далее полученный чистый хлорид серебра, обрабатывают горячим раствором гидроксида натрия при интенсивном перемешивании для превращения его в гидроксид, а затем вводят концентрированный раствор глюкозы для получения металлического серебра. Также могут быть использованы другие органические восстановители. Плавка полученного серебряного порошка реализуется в окислительных условиях, что обеспечивает удаление органических примесей. Недостатком способа является повышенный риск загрязнения серебра примесями, образующими с аммиаком комплексные соединения - медью, никелем, кобальтом, цинком, а также платиновыми металлами за счет поступления на аммиачное выщелачивание с остатками не отмытого раствора гидрохлорирования, а также отсутствие возможности регенерации аммиака. Описанный выше способ является ближайшим к заявляемому, поэтому выбран в качестве ближайшего аналога.

Задачей предлагаемого способа является получение аффинированного серебра в виде слитков.

Технический результат от реализации способа получения аффинированного серебра заключается в повышении культуры производства за счет отказа от периодических процессов, сопровождающихся ручным трудом, сокращении расхода реагентов за счет их регенерации, а также обеспечении возможности создания непрерывно действующей автоматизированной гидрометаллургической технологической цепочки и снижении риска брака серебра по примесям платиновых металлов за счет их восстановления до металлического состояния и выведения из технологической цепочки на головных операциях технологической схемы.

Технический результат достигается тем, что в предлагаемом способе получения аффинированного серебра, включающем аммиачное выщелачивание, фильтрацию, промывку осадка, отгонку в газовую фазу аммиака с формированием осадка хлорида серебра, его металлизацию и плавку на слитки, согласно способу, исходный промпродукт драгметального производства, содержащий серебро в форме хлорида, подвергают восстановительной обработке в горячем щелочном растворе при температуре 70-90°С и рН=7-12 при расходе восстановителя 3-7% от стехиометрически необходимого на восстановление хлорида серебра при обеспечении окислительно-восстановительного потенциала системы на уровне 100-300 мВ относительно хлорсеребряного электрода, затем последовательно проводят два цикла гидрометаллургической обработки, каждый из которых состоит из аммиачного выщелачивания при температуре 20-40°С, концентрации свободного аммиака 15-25% продолжительностью 1-4 часа, отгонки аммиака при упаривании раствора под вакуумом или при температуре кипения раствора с абсорбцией образующейся парогазовой фазы оборотными аммиачными растворами, солянокислого выщелачивания сформировавшегося на стадии отгонки аммиака осадка хлорида серебра в растворе при концентрации HCl=10-150 г/дм3, при температуре 40-90°С в течение 1-3 часов, после чего отфильтрованный и промытый хлорид серебра металлизируют при температуре 40-90°С, рН=7-12, начальном Ж:Т 2-5 в течение 2-4 часов при использовании органического восстановителя, а затем плавят на слитки аффинированного серебра с добавкой флюсующего агента.

В качестве восстановителя возможно использование формиата натрия, муравьиной кислоты, гидразин-гидрата и т.д.

В качестве жидкой фазы для восстановительной обработки возможно использование воды или оборотного раствора со стадии металлизации чистого хлорида серебра.

В качестве жидкой фазы для аммиачного выщелачивания используется оборотный аммиачный раствор со стадии отгонки аммиака.

В качестве исходного раствора для солянокислого выщелачивания первого цикла используют раствор от солянокислого выщелачивания второго цикла при необходимой подпитке водой и соляной кислотой.

В предлагаемом способе подпитку контура абсорбции аммиака осуществляют водой или растворами фильтрации пульпы хлорида серебра.

Также в способе цикл из аммиачного выщелачивания, отгонки аммиака и солянокислого выщелачивания сформированного хлорида серебра проводят дважды.

В предлагаемом способе при плавке на слитки аффинированного серебра в качестве флюсующего агента используют гидроксид натрия.

Также в предлагаемом способе в качестве дополнительного источника щелочи на стадии металлизации хлорида серебра возможно использование шлака плавки металлизированного хлорида серебра на слитки.

Сущность предлагаемого способа заключается в следующем.

Процесс осуществляли по схеме, представленной на фигуре 1.

Нерастворимый остаток гидрохлорирования (НО) концентрата драгоценных металлов, содержащий хлорид серебра, оксиды кремния, кальция, соединения неблагородных металлов или другой серебряный концентрат на основе его хлорида обрабатывают горячим (70-90°С) щелочным (рН=7-12) раствором восстановителя (формиата натрия, муравьиной кислоты, гидразин-гидрата и т.д.) для восстановления до металлического состояния адсорбированных на поверхности хлорида серебра комплексов платиновых металлов (операция 1, фигура 1).

В качестве жидкой фазы может использоваться вода с добавкой восстановителя и щелочи, либо раствор от металлизации чистого хлорида серебра (продукт 10.1, фигура 1).

При проведении процесса используют небольшие количества восстановителя (не более 3-7% от стехиометрии), который дозируют для поддержания окислительно-восстановительного потенциала системы (ОВП) на уровне 100-300 мВ относительно хлорсеребряного электрода.

Увеличение расхода восстановителя более 3-7% от стехиометрии приведет к увеличению степени металлизации хлорида серебра, что приведет к снижению его извлечения в раствор на стадии аммиачного выщелачивания, как за счет увеличения доли металлического серебра, устойчивого в аммиачных растворах, так и за счет пассивации поверхности хлорида серебра пленкой металлического серебра. Более низкий расход восстановителя не обеспечит нужной степени восстановления адсорбированных поверхностью хлорида серебра комплексов платиновых металлов.

Снижение ОВП ниже 100 мВ приведет к избыточному расходу восстановителя и увеличению степени металлизации хлорида серебра, что нежелательно.

Проведение процесса при ОВП системы более 300 мВ не обеспечит требуемой глубины восстановления платиновых металлов и может привести к браку аффинированного серебра.

Проведение процесса при температуре ниже 70°С может привести к снижению полноты восстановления платиновых металлов, повышение более 90°С - к дополнительному расходу энергоносителей.

Поддержание рекомендуемого диапазона рН среды необходимо для обеспечения скорости и полноты металлизации соединений платиновых металлов. Переход в кислую область (рН<7) приведет к недостаточно полному их восстановлению, и, соответственно, загрязнению товарного металла, избыточное подщелачивание (рН>12) - не улучшит показателей процесса, но повлечет за собой увеличение расхода реагентов.

По окончании процесса полученную пульпу фильтруют (центрифугируют), осадок (продукт 1.1, фигура 1) направляют на аммиачную обработку в оборотном растворе аммиака, а раствор (продукт 1.2, фигура 1) - на утилизацию стоков. Промывка осадка для удаления компонентов раствора является необязательной операцией, поскольку процесс восстановительной обработки не сопровождается заметным извлечением компонентов осадка в раствор и загрязнение осадка аффинированного серебра компонентами раствора маловероятно.

В процессе первой аммиачной обработки - выщелачивании (операция 2, фигура 1), реализуемой при температуре 20-40°С, концентрации свободного аммиака 15-25% в течение 1-4 часов, получает развитие реакция растворения хлорида серебра с образованием аммиачного комплекса, растворимость которого определяется концентрацией свободного аммиака в растворе (таблица 1).

Соотношение жидкого и твердого определяется равновесной концентрацией серебра в растворе, определяющейся содержанием свободного аммиака в растворе выщелачивания.

Также в раствор могут извлекаться присутствующие в составе кека восстановительного выщелачивания гидроксиды и основные соли цветных металлов, способные образовывать комплексные соединения с аммиаком (медь, никель, кобальт, цинк). Свинец, обладающий амфотерными свойствами, также может частично переходить в раствор за счет образования плюмбат-ионов.

Повышение температуры выщелачивания выше 30-40°С приводит к увеличению потерь аммиака с парогазовой фазой, снижению устойчивости аммиачных комплексов серебра и повышенному переходу в раствор компонентов исходного сырья, способных растворяться в щелочных средах (диоксид кремния, оксид алюминия, оксид свинца и т.д.).

Снижение ниже 20-22°С потребует применения специальных холодильных установок, что приведет к повышенным энергозатратам.

Повышение концентрации аммиака в растворе сверх 25% повлечет за собой усложнение аппаратурного оформления процесса за счет высокой упругости паров аммиака над его концентрированными растворами даже при комнатной температуре, снижение менее 15% потребует увеличения соотношения жидкого и твердого на стадии выщелачивания для обеспечения возможности получения устойчивых растворов и высокого извлечения серебра на стадии аммиачного выщелачивания из его хлорида.

Снижение продолжительности аммиачного выщелачивания менее 1 часа приведет к неполному извлечению хлорида серебра, увеличение свыше 4 часов - к повышенным потерям аммиака с парогазовой фазой.

Нерастворимые в аммиаке соединения - оксиды кремния, кальция, металлические и халькогенидные формы цветных металлов, их оксиды, металлизированные формы драгоценных металлов - формируют кек (продукт 2.1. фигура 1), который по окончании процесса отфильтровывают. Раствор вместе с промывными водами (продукт 2.2, фигура 1) направляется на получение хлорида серебра, нерастворимый остаток передается на извлечение платиновых металлов известными способами (например, плавкой с прочими отходами аффинажного производства).

В основу извлечения серебра из аммиачного раствора положено снижение устойчивости аммиачного серебряного комплекса с уменьшением концентрации свободного аммиака. Это может быть реализовано за счет его отгонки с парами воды, либо под вакуумом, либо при повышенной температуре, предпочтительно, близкой к кипению раствора (операция 3, фигура 1).

Упаривание проводится до тех пор, как основное количество аммиака не перейдет в газовую фазу, а аммиачного комплекса серебра не разложится.

Образовавшаяся парогазовая фаза, содержащая в своем составе пары воды и аммиак, абсорбируется оборотным аммиачным раствором, который по мере необходимости выводится на аммиачное выщелачивание (продукт 3.1, фигура 1).

Для исключения необходимости использования оборудования, работающего под давлением, концентрация свободного аммиака в растворах поглощения не должна превышать 25% (масс.), для чего оборотный аммиачный раствор, используемый для абсорбции аммиака, разбавляется частью раствора (продукт 4.2, фигура 1), полученного при фильтрации пульпы хлорида серебра.

Также в качестве жидкой фазы может использоваться вода.

Другим вариантом обеспечения необходимого водного баланса процесса является удаление воды при упаривании раствора аммиачного выщелачивания серебра в необходимом количестве для получения, как максимум 25% раствора аммиака при абсорбции парогазовой фазы.

По окончании упаривания пульпа хлорида серебра фильтруется (центрифугируется, сгущается). Хлорид серебра 1 (продукт 4.1, фигура 1) и часть отфильтрованного раствора (продукт 4.2, фигура 1) обрабатывается горячим оборотным солянокислым раствором (продукт 9.1, фигура 1) для связывания остаточного количества аммиака, присутствующего в составе аммиачных комплексов цветных металлов и серебра в форму хлорида аммония, а цветных металлов - в форму водорастворимых хлоридов.

Использование солянокислого выщелачивания способствует эффективной очистке хлорида серебра от цветных металлов, перешедших в осадок хлорида серебра (продукт 4.1, фигура 1) в форме малорастворимых гидроксидов при разложении их аммиачных комплексов.

Выщелачивание проводится в оборотном солянокислом растворе при концентрации HCl=10-150 г/дм3, при температуре 40-90°С в течение 1-3 часов.

Увеличение концентрации соляной кислоты свыше 150 г/дм3 при репульпации не обеспечивает более полного извлечения в раствор цветных металлов, однако может привести к повышенному извлечению серебра в раствор за счет формирования растворимых хлоридных комплексов при высоком хлоридном фоне.

Концентрация соляной кислоты ниже 10 г/дм3 не обеспечивает эффективного растворения гидроксидов цветных металлов и приводит к получению более грязного по примесям осадка. Аналогичный эффект имеет и снижение температуры выщелачивания ниже 40°С и проведение процесса в течение менее 1 часа.

Повышение температуры сверх 90°С приведет к повышенным энергозатратам без улучшения показателей разделения цветных металлов и серебра.

По окончании солянокислого выщелачивания (операция 5, фигура 1) пульпа фильтруется, осадок (продукт 5.2, фигура 1) промывается водой. Раствор, объединенный с промывными водами (продукт 5.1, фигура 1), передается на утилизацию стоков, что обеспечивает организацию канала вывода примесей из технологической схемы.

Полученный по совокупности операций 1-5 хлорид серебра (продукт 5.2, фигура 1) для обеспечения стабильного состава конечного аффинированного металла дополнительно перечищается по аналогичной схеме и уже потом металлизируется и плавится на слитки.

Таким образом, технологическая схема переработки серебряных концентратов, содержащих серебро в форме хлорида, включает в себя два последовательно проводимых цикла гидрометаллургической переработки, каждый из которых включает в себя аммиачное выщелачивание, разложение аммиачного раствора и солянокислое выщелачивание сформировавшегося осадка хлорида серебра, а также вспомогательные операции - фильтрацию(центрифугирование), промывку осадков.

Параметры проведения аммиачного выщелачивания (операция 6, фигура 1) и разложения аммиачного раствора (операция 7, фигура 1) второго цикла проводятся в условиях, аналогичных таковым для первого цикла (операции 2 и 3 соответственно).

Хлорид серебра (продукт 5.2, фигура 1) растворяется в оборотном аммиачном растворе 7.1 (операция 6, фигура 1). Полученный раствор, содержащий некоторое количество взвеси перефильтровывается для ее отделения. Осадок (продукт 6.1, фигура 1) без промывки передается на первую стадию аммиачной обработки (выщелачивания) (операция 2, фигура 1) для доизвлечения из него серебра и организации единого канала вывода примесей платиновых металлов из технологического цикла.

Раствор (продукт 6.2, фигура 1) передается на упаривание для разложения присутствующих в его составе аммиачных комплексов серебра и регенерацию аммиака с получением оборотного аммиачного раствора 2 (продукт 8.2, фигура 1), который используется на второй стадии аммиачного выщелачивания (операция 6, фигура 1).

Пульпу сформировавшегося при упаривании хлорида серебра (продукт 7.2, фигура 1) фильтруют, кек (продукт 8.1, фигура 1) промывают водой и подают на солянокислое выщелачивание (операция 9, фигура 1), которое проводится при тех же параметрах процесса, что и операция 5, но с использованием чистого раствора соляной кислоты (10-150 г/дм3 HCl, температура 40-90°С, продолжительность 1-3 часа).

По окончании солянокислого выщелачивания пульпу фильтруют (центрифугируют), раствор, объединенный с промывными водами (продукт 9.1, фигура 1) направляют в оборот на солянокислое выщелачивание первого хлорида серебра (операция 5, фигура 1), отмытый хлорид серебра - на металлизацию (операция 10, фигура 1) и плавку на слитки (операция 11, фигура 1).

Металлизацию проводят в реакторе с механическим перемешиванием при температуре 40-90°С, рН=7-12, начальном Ж:Т 2-5 в течение 2-4 часов при использовании органического восстановителя, например, гидразин-гидрата в количестве 100-110% от стехиометрически необходимого.

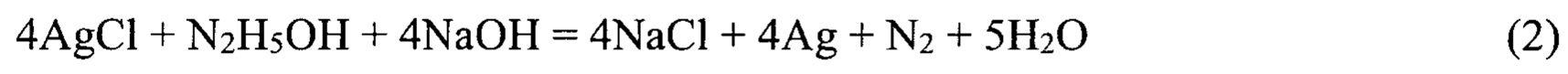

В процессе металлизации получает развитие следующая реакция:

Снижение температуры ниже 40°С и продолжительности менее 2 часов уменьшит глубину восстановления хлорида серебра, что приведет к повышенному выходу шлака на стадии плавки металлизированного остатка на слитки.

Повышение выше 90°С повлечет за собой повышенные энергозатраты без улучшения показателей процесса.

Аналогичный эффект будет иметь чрезмерное затягивание процесса (более 4 часов), кроме того, при значительной продолжительности восстановления повышается вероятность формирование конгломератов порошка, что может повлечь за собой нарушения работы оборудования.

По окончании металлизации пульпа фильтруется, осадок промывается дистиллированной водой. Раствор, объединенный с промывными водами (продукт 10.1), либо передается на утилизацию стоков, либо для оптимизации водного баланса процесса может быть подан на стадию восстановительной обработки исходного серебряного концентрата.

Отфильтрованный и промытый осадок металлического серебра (продукт 10.2, фигура 1) далее плавят на слитки с добавкой в качестве флюсующего агента гидроксида натрия в количестве 50-200 г/кг металлизированного остатка.

Увеличение расхода гидроксида натрия сверх указанных значений приведет к повышенному выходу шлака, подлежащего утилизации, снижение - к возможным потерям серебра с возгонами его хлорида.

Полученный в результате плавки шлак (продукт 11.2, фигура 1) может быть передан на доизвлечение драгоценных металлов, с прочими драгметаллсодержащими отходами аффинажного производства, например, осадками обезблагораживания маточных растворов, нерастворимыми остатками гидрохлорирования концентратов и др., либо после дробления и измельчения использован в цикле производства аффинированного серебра в качестве дополнительного источника щелочи на операции 11, фигура 1. При этом присутствующее в его составе серебро будет извлечено по максимально короткой цепочке и перейдет в аффинированный металл.

Предлагаемое изобретение иллюстрируется следующими фигурами:

1. Фигура 1 - представляет собой схему получения аффинированного серебра по заявляемому способу (пунктиром показаны возможные варианты рециркуляции продуктов).

Предлагаемый способ также иллюстрируется следующими примерами.

Пример 1 (по ближайшему аналогу).

Исходный промпродукт драгметального производства, содержащий серебро в форме хлорида, обрабатывали по способу, описанному в ближайшем аналоге. Последовательность операций включала в себя:

1. Гидрохлорирование в растворе соляной кислоты концентрацией 5N при температуре 70-80°С в течение 1 часа, фильтрацию осадка;

2. Выщелачивание подкисленным раствором соляной кислоты при температуре 70-80°С в течение 1 часа, фильтрацию, промывку;

3. Аммиачное выщелачивание осадка в растворе аммиака с начальной концентрацией 15N при комнатной температуре в течение 1 часа при начальном соотношении жидкого и твердого 18 (по сравнению с ближайшим аналогом, соотношение жидкого и твердого на стадии аммиачного выщелачивания было увеличено для получения устойчивых растворов), фильтрацию, промывку;

4. Отгонку аммиака из отфильтрованного раствора при упаривании до стабилизации температуры на уровне 100°С, фильтрацию пульпы хлорида серебра;

5. Восстановление в щелочном растворе декстрозой при начальной концентрации гидроксида натрия 115 г/дм3 при 80-90°С в течение 2 часов, фильтрацию, промывку;

6. Плавку на слитки.

Результаты экспериментов представлены в таблице 2.

Пример 2 (по заявляемому способу)

Исходный промпродукт драгметального производства, содержащий серебро в форме хлорида, обрабатывали, согласно заявляемому способу, следующим образом:

1. Восстанавливали в щелочном растворе при рН 12 формиатом натрия при температуре 70-80°С в течение 2 часов при расходе восстановителя 6,7% от стехиометрически необходимого на восстановление хлорида серебра до металла при поддержании ОВП системы на уровне 200 мВ относительно хлорсеребряного электрода; осадок фильтровали, промывали водой;

2. Выщелачивали в растворе аммиака концентрацией 25% при комнатной температуре в течение 1 часа, пульпу фильтровали, осадок промывали водой;

3. Упаривали аммиачный раствор с абсорбцией парогазовой фазы аммиачным раствором концентрацией 15%; полученную пульпу хлорида серебра фильтровали, промывали водой;

4. Осадок хлорида серебра выщелачивали солянокислым раствором концентрацией 50 г/дм3 при температуре 70-80°С в течение 1 часа; полученную пульпу фильтровали, осадок промывали водой;

5. Промытый осадок хлорида серебра делили на две части, которые обрабатывали следующим образом:

a. первую часть восстанавливали в щелочном растворе гидразин-гидратом при температуре 70-80°С, рН ~ 12 в течение 2 часов; полученную пульпу фильтровали, осадок промывали водой, а затем плавили с добавкой гидроксида натрия;

b. вторую часть повторно растворяли в растворе аммиака (материал растворялся нацело), раствор для контроля содержания в нем взвеси фильтровали, а затем упаривали. Образующуюся парогазовую фазу абсорбировали аммиачным раствором концентрацией 15%, пульпу отгонки фильтровали, осадок промывали водой, а затем выщелачивали в растворе соляной кислоты концентрацией 50 г/дм3 при температуре 70-80°С в течение 1 часа; полученную пульпу фильтровали, осадок промывали водой, затем металлизировали в щелочном растворе гидразин-гидратом при температуре 70-80°С, рН ~ 12 в течение 2 часов; полученную пульпу фильтровали, осадок промывали водой, а затем плавили с добавкой гидроксида натрия. Результаты экспериментов представлены в таблице 3.

Из таблиц 2 и 3, заявляемый способ обеспечивает возможность стабильного получения аффинированного серебра высших марок из промпродуктов драгметального производства, содержащего наряду с серебром в форме хлорида, платиновые металлы.

Вторым несомненным достоинством заявляемого способа является возможность регенерации основного количества аммиака за счет абсорбции парогазовой смеси, формирующейся при упаривании аммиачных растворов оборотными аммиачными растворами. Данное обстоятельство позволит не только сократить затраты на приобретение реагентов, но и повысить экологичность производства за счет повторного использования в технологической схеме аммиака.

Что касается извлечения в раствор серебра на стадии аммиачного выщелачивания, то оба способа обеспечивают соизмеримые показатели на уровне более 98%. Оставшееся количество серебра не теряется, а возвращается вместе с осадком прочих драгоценных металлов в технологический цикл и доизвлекается при его переработке.

Таким образом, предлагаемый способ позволяет осуществлять переработку серебряных концентратов, содержащих серебро в форме хлорида, за счет восстановительной обработки, двух последовательно проводимых циклов гидрометаллургической переработки, каждый из которых включает в себя аммиачное выщелачивание, разложение аммиачного раствора и солянокислое выщелачивание сформировавшегося осадка хлорида серебра, а также вспомогательных операций - фильтрации(центрифугирования), промывки осадков и полученя аффинированного серебра в слитках.

Реферат

Изобретение относится к металлургии благородных металлов, в частности к способу аффинажа серебра. Получение аффинированного серебра из промпродуктов драгметального производства, содержащих серебро в форме хлорида, включает аммиачное выщелачивание, фильтрацию, промывку осадка, отгонку в газовую фазу аммиака с формированием осадка хлорида серебра, его металлизацию и плавку на слитки. Исходный промпродукт драгметального производства подвергают восстановительной обработке в горячем щелочном растворе при температуре 70-90°С и рН=7-12 при расходе восстановителя 3-7% от стехиометрически необходимого на восстановление хлорида серебра при обеспечении окислительно-восстановительного потенциала системы на уровне 100-300 мВ относительно хлорсеребряного электрода. Затем последовательно проводят два цикла гидрометаллургической обработки, каждый из которых состоит из аммиачного выщелачивания при температуре 20-40°С, при концентрации свободного аммиака 15-25%, продолжительностью 1-4 ч, отгонки аммиака при упаривании раствора под вакуумом или при температуре кипения раствора с абсорбцией образующейся парогазовой фазы оборотными аммиачными растворами и солянокислого выщелачивания сформировавшегося на стадии отгонки аммиака осадка хлорида серебра в растворе при концентрации HCl=10-150 г/дм3, при температуре 40-90°С в течение 1-3 ч. Отфильтрованный и промытый хлорид серебра металлизируют при температуре 40-90°С, рН=7-12, начальном Ж:Т 2-5 в течение 2-4 ч при использовании органического восстановителя, а затем плавят на слитки аффинированного серебра с добавкой флюсующего агента, в качестве которого используют гидроксид натрия. Способ позволяет сократить расход реагентов, снизить брак серебра по примесям платиновых металлов за счет их восстановления до металлического состояния и выведения из технологической цепочки на головных операциях технологической схемы. 5 з.п. ф-лы, 1 ил., 3 табл., 2 пр.

Комментарии