Способ выщелачивания металлической меди - RU2749961C1

Код документа: RU2749961C1

Описание

Изобретение относится к способам растворения меди и может быть использовано для переработки вторичных отходов в виде медной стружки, крошки, шлаков, пыли или золы, в том числе электронного лома.

Для переработки вторичных медных отходов широко применяются процессы растворения металлической меди в сернокислых растворах, насыщенных кислородом (Химическая технология неорганических веществ. Кн. 1 / Т.Г. Ахметов, Р.Т. Ахметова, Л.Г. Гайсин, Л.Т. Ахметова, под ред. Т.Г. Ахметова. - Санкт-Петербург: Лань, 2016. - с. 168; 2. Лебедь, А.Б. Получение солей сульфата меди и никеля сернокислого на ОАО «Уралэлектромедь» / А.Б. Лебедь, Л.Ф. Акулич, С.С. Набойченко. - Екатеринбург: Изд-во Урал, ун-та, 2015. - С. 14). Окисление металлической меди проводят барботажем воздухом (часто это обогащенный по кислороду воздух) при нагревании до 45-85°С. Недостатками этого процесса является высокая температура и продолжительность растворения, что связано с низкой растворимостью кислорода в растворах серной кислоты и его медленной диффузией к поверхности медных гранул.

Известен способ растворения меди, включающий в себя перевод меди в раствор азотной кислотой, отличающийся тем, что растворение меди ведут азотной кислотой с концентрацией не более 270 г/л при одновременной нейтрализации оксидов азота непосредственно в растворе по мере их образования предварительно введенным в раствор нитратом аммония, после чего проводят переработку полученных растворов. (Патент РФ №2243163). Для предотвращения выделения оксидов азота предлагается добавление нитрита аммония в количестве 100-300% от стехиометрии. К недостаткам этого способа относятся длительное время растворения меди (до 5 часов) и низкая степень растворения меди (до 72%) при порционном постепенном введении раствора азотной кислоты приводит. Кроме того, нитрит аммония, добавляемый для предотвращения выделения оксидов азота, ускоряет скорость коррозии металлических конструкций (Жук, Н.П. Курс теории коррозии и защиты металлов / Н.П. Жук. - М: Металлургия, 1976. - С. 345).

Известен способ, включающий выщелачивание цементной меди в реакторе с мешалкой раствором серной кислоты при нагреве и аэрации воздухом и при наложении симметричного переменного тока промышленной частоты плотностью 3 А/см2 и выше (Патент РФ №2326950). Недостатками способа - проведение растворения в реакторе с мешалкой, что ограничивает ассортимент применяемых вторичных отходов. Вместе с тем, даже в оптимальных условиях при растворении мелкодисперсной цементной меди степень выщелачивания меди недостаточно высокая.

Наиболее близким является способ выщелачивания меди из медьсодержащего материала в растворе серной кислоты с добавкой окислителя при нагревании и наложении переменного тока промышленной частоты с использованием нерастворимых электродов, отличающийся тем, что выщелачивание ведут в режиме перколяции выщелачивающего сернокислого раствора через слой медьсодержащего материала, при этом контролируют и поддерживают содержание меди в выходящем растворе в пределах 20-30 г/дм3 регулированием расхода выщелачивающего раствора, причем в качестве окислителя используют раствор перекиси водорода с концентрацией 5-10% (Патент РФ №2578882). При этом процесс проводят в герметично закрытом реакторе, регулируя избыточное давление кислорода расходом раствора пероксида водорода.

Недостатки известного способа:

- сложность и потенциальная опасность процесса растворения, обусловленная неустойчивостью пероксида водорода, его способностью разлагаться в кислой среде на кислород и воду с выделением большого количества теплоты. Реакция разложения ускоряется в присутствии катализаторов - переходных металлов (медь, никель, кобальт и др.), а также повышении температуры, что может привести к неконтролируемому образованию кислорода, повышению давления в реакторе и к аварийным ситуациям - применение дорогостоящего оборудования для хранения пероксида водорода.

Настоящее изобретение направлено на устранение указанных недостатков.

Технический результат заключается в повышении безопасности процесса растворения меди при использовании более стабильного окислителя и особых режимов выщелачивания, вторичное использование отработанного электролита и его утилизация, повышение скорости растворения меди.

Технический результат достигается тем, что способ выщелачивания металлической меди из медьсодержащего материала в растворе серной кислоты с добавкой окислителя при нагревании и наложении переменного тока промышленной частоты с использованием нерастворимых электродов, выщелачивание ведут в режиме перколяции выщелачивающего сернокислого раствора через слой медьсодержащего материала, отличающийся тем, что в качестве сернокислого раствора используют раствор состава 10 г/дм3 CuSO4 и 100 г/дм3 H2SO4, в качестве окислителя - азотную кислоту с концентрацией 56% при соотношении 2,7-3,3 моль HNO3 на 1 моль Cu, при этом оксиды азота, образующиеся по реакции, отводят с током азота через штуцер, расположенный на крышке электролизера.

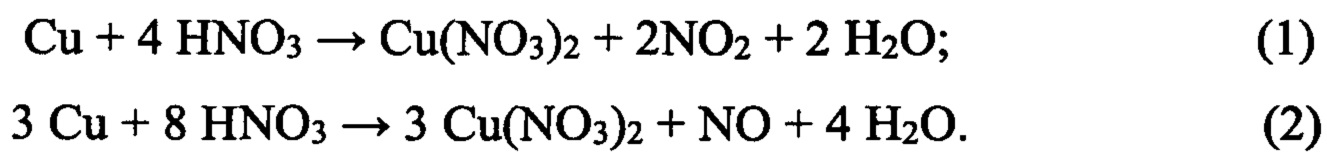

Для выщелачивания меди в сернокислом растворе в качестве окислителя вместо пероксида водорода в данном случае предложено использовать более стабильный растворенный окислитель. Известно, что азотная кислота является сильным окислителем и растворяет медь, при этом с концентрированной азотной кислотой (массовая доля кислоты более 45%) реакция протекает по уравнению (1), а с разбавленной кислотой (массовая доля кислоты менее 40%) - по уравнению (2):

Сульфат меди, содержащийся в исходном растворе, оказывает каталитической действие на скорость растворения меди.

Для интенсификации процесса растворения меди, исключения образования токсичного диоксида азота по реакции (1) и обеспечения безопасности процесса рекомендуются следующие технологические особенности:

- азотная кислота добавляется в исходный раствор из расчета 2,7-3,3 моль HNO3 на 1 моль Cu;

- в качестве растворителя используется отработанный электролит - раствор, содержащий сульфат меди и серную кислоту;

- оксиды азота отдувают из реакционной массы током азота, который подается снизу электролизера;

- отходящие газы удаляются из электролизера через штуцер, вмонтированный в крышку электролизера.

При этом использование отработанного электролита позволяет вторично использовать его путем электроэкстракции для получения товарной катодной меди и решает вопрос утилизации отходов электролиза.

Способ осуществляют следующим образом.

Растворение медной крошки с размером частиц около 4×4×4 мм проводят в электролизере объемом 300 дм3. Нерастворимые графитовые электроды покрывают защитной пленкой из фторопласта Ф-4 ЭО. Концы электродов обнажают для контакта с медьсодержащим материалом. Расстояние между электродами - 4 см. В качестве источника питания, позволяющего плавно изменять напряжение на электродах, применяют лабораторный автотрансформатор SUNTEK ЛАТР 1000 ВА. Медную крошку засыпают на решетку, расположенную в нижней части электролизера. Электролизер заполняют раствором, содержащим 10 г/ дм3 CuSO4 и 100 г/дм3 H2SO4, предварительно нагретым до температуры 40-90°С. Азотную кислоту с концентрацией 56% добавляют в раствор из расчета 2,7-4,5 моль на 1 моль меди. Объем раствора 200 дм3. Раствор термостатируют. Подключают электроды к источнику питания. Выщелачивание ведут в режиме перколяции выщелачивающего сернокислого раствора через слой медьсодержащего материала при постоянном расходе азота с контролем давления в электролизере. Плотность тока на электродах составляет 2 А/см2. Электролиз проводят в течение 1 часа. Через штуцер, расположенный на крышке электролизера, оксиды азота вытесняют током азота в поглотительную склянку, заполненную 10%-ым раствором йодида калия. По окончании электролиза раствор декантируют. Осадок промывают, сушат на воздухе и взвешивают. Концентрацию сульфата меди в растворе определяют йодометрическим методом. По окончании опыта определяют содержание оксидов азота поглотительным фотометрическим методом с реактивом Грисса-Илосвая.

Примеры осуществления изобретения представлены в таблице.

Осуществление процесса растворения вторичной меди в растворе, содержащем 10 г/дм3 CuSO4 и 100 г/дм3 H2SO4, при наложении переменного тока промышленной частоты и использовании в качестве окислителя азотной кислоты обеспечивает безопасное проведение процесса (давление газов в электролизере постоянное и зависит от расхода азота) с получением раствора с содержанием ионов меди более 20 г/дм3 и отсутствии образования токсичного диоксида азота при соотношении HNO3/Cu, моль/моль 2,7-3,3.

Реферат

Изобретение относится к способам растворения меди и может быть использовано для переработки вторичных отходов в виде медной стружки, крошки, шлаков, пыли или золы, в том числе электронного лома. Металлическую медь из медьсодержащего материала выщелачивают в растворе серной кислоты с добавкой окислителя при нагревании и наложении переменного тока промышленной частоты с использованием нерастворимых электродов. Выщелачивание ведут в режиме перколяции выщелачивающего сернокислого раствора через слой медьсодержащего материала. В качестве сернокислого раствора используют отработанный электролит состава 10 г/дм3CuSO4и 100 г/дм3H2SO4.В качестве окислителя используют азотную кислоту с концентрацией 56% при соотношении 2,7-3,3 моль HNO3на 1 моль Cu. Оксиды азота, образующиеся по реакции, отводят с током азота через штуцер, расположенный на крышке электролизера. Способ обеспечивает повышение безопасности процесса растворения меди, а также вторичное использование отработанного электролита и его утилизацию, повышение скорости растворения меди. 1 табл.

Комментарии