Способ извлечения металлов из сульфидных руд путем сульфатирования - RU2252271C2

Код документа: RU2252271C2

Описание

Область техники

Настоящее изобретение относится к области гидрометаллургической обработки металлосодержащих сульфидных руд и сульфидных отходов (отходов обогащения сульфидных руд), полученных после отделения концентратов сульфидов цинка, меди и т.д. путем флотации, для получения сульфатов металлов, оксидов металлов и других соединений, а также серной кислоты, причем металл выбирается из группы, включающей железо, медь, цинк, никель, кобальт и марганец

Существующий уровень техники

Известен способ обжига сульфидов железа, пирита, марказита и др. при высокой температуре ≥ 900° С по реакции

4FeS2+11O2 → 2Fе2O3+8SO2 (1)

Выделяющийся газ преобразуется в серную кислоту, а прокаленный материал (Fe2O3) используется для получения различных соединений железа или применяется в черной металлургии для получения чугуна. Однако, из-за высокого остаточного содержания серы в прокаленном материале его применение в металлургии ограничено, и он обычно сбрасывается в отходы [Краткая химическая энциклопедия, Москва, 1979].

Известен способ перевода сульфидов в сульфатную форму путем их обработки концентрированной серной кислотой при 200° С-300° С [Патент США 1895811, 1933, Л.Э.Маковецки, Г.Морган]. Этот способ описывается реакцией:

MeS+4H2SO4→MeSО4+4SO2+4Н2O (2)

где Me=Fe, Ni, Zn, Сu и т.д.

Однако, самая большая степень сульфатирования (78,4%) пирита (FeS2) достигалась при температуре 200° С; степень сульфатирования сульфидов меди была ниже.

При повышении температуры до 300° С реакция сульфатирования пирита протекает следующим образом:

FeS2+H2SO4→FeSO4+S0+H2S (3)

При температуре 300° С серная кислота ведет себя как сильный окислитель и часть железа окисляется до Fe(III) [С.С.Набойченко, В.И.Смирнов. “Гидрометаллургия меди”, Москва, “Металлургия”, 1974]:

2FeS2+3H2SO4→Fe2 (SO4)3+S0+3H2S (4)

Существует способ перевода сульфидов цинка и меди в сульфатную форму путем растворения их в серной кислоте высокой концентрации (45-70%) при температуре ниже точки кипения этих растворов (для 45%-ной H2SO4≤130° С; для 70%-ной H2SO4≤140° С). В этих условиях получали сульфат цинка (ZnSO4+H2O), получение сульфатов меди и железа проходило не полностью [Патент США 5711922, 27 января 1998 г., О'Брайен, Роберт Н.].

Сульфидные руды и концентраты также можно обрабатывать смесью серной и азотной кислот при температурах 110-170° С. Концентрация серной кислоты должна составлять 40-65%. Количество азотной кислоты, необходимое для сульфатирования, составляет 0,5-3,0 молей НNO3 на 1 моль сульфидов, которые содержатся в обрабатываемом веществе [Патент США 5484579, 16 января 1996 г.; O'Брайен, Роберт Н.]. Эта технология также не предусматривает полного перевода сульфидов металлов в сульфатную форму. Кроме того. возникает сложная проблема утилизации газообразных SO2 и SO3, которые содержат окислы азота.

Все вышеупомянутые патенты относились к сложной и еще не решенной проблеме отделения примесей сульфатов таких металлов, как А1, Сu, Zn, Ni и т.д. от сульфатов железа.

Обычно раствор сульфатов металла после сульфатирования и экстрагирования окисляется кислородом воздуха или другими способами для преобразования Fe2+ в Fe3+, затем водородный показатель раствора корректируется до рН=2, железо осаждается в форме Fе(OН)3, и примеси остаются в растворе. Чтобы получить сульфат железа (III), гидроксид железа снова растворяют в серной кислоте. Извлечение примесей из раствора серной кислоты представляет собой сложную проблему.

Если раствор после сульфатирования содержит большое количество меди, применяется способ цементации железным ломом. Он описывается следующими реакциями:

Fe0+Сu2+ →Сu+Fe2+ (5)

2Fe3++Fe → 2Fе2+ (6)

Медь осаждается в форме металлического порошка, и железо преобразуется в его двухвалентную форму FeSO4; все примеси, за исключением меди, находятся в растворе с железом. Выделение чистого сульфата железа из такого раствора представляет собой большую техническую проблему.

Настоящее изобретение направлено на разработку способа обработки сульфидных руд и концентратов, в частности пирита, проводимой при более низких температурах, чем обжиг пирита. Результатом такого способа обработки является получение высокочистых сульфатов железа без использования дополнительных количеств реагентов для нейтрализации сильнокислотных растворов.

Описание изобретения

Таким образом, по настоящему изобретению предлагается гидрометаллургический способ обработки металлосодержащих сульфидных руд и концентратов, включающий реакцию металлосодержащего сульфида с концентрированной серной кислотой при температуре в интервале от 300° С до 400° С в присутствии кислорода для получения твердого сульфата металла и газообразного продукта реакции, который, в основном, представляет собой SO3, причем металл выбирается из группы, включающей железо, медь, цинк, никель, кобальт и марганец.

В описании предпочтительных вариантов осуществления настоящего изобретения упомянутым металлом является железо.

В предпочтительных вариантах осуществления настоящего изобретения упомянутый сульфат металла затем экстрагируется разбавленным раствором серной кислоты с концентрацией от 5% до 35%, чтобы извлечь из него компоненты железа и образовать раствор, содержащий железо.

В наиболее предпочтительных вариантах осуществления настоящего изобретения упомянутый газообразный продукт реакции SO3 впоследствии соединяется с упомянутым раствором, содержащим металл, чтобы повысить концентрацию серной кислоты в этом растворе до 35-50% и осуществить осаждение упомянутого металла из раствора.

Таким образом, в одном из наиболее предпочтительных вариантов осуществления настоящего изобретения размолотая сульфидная руда, в частности пирит FeS2, смешивается с концентрированной (98,3%) серной кислотой и обжигается в печи при температуре примерно 338,8° С с постоянной продувкой воздухом или воздухом, обогащенным кислородом.

Температура 338,8° С является максимальной для растворов серной кислоты, поскольку это температура кипения азеотропной смеси, содержащей 98,3% H2SO4. При подъеме температуры пирит и другие сульфиды гораздо лучше взаимодействуют с серной кислотой. Кроме того, подача кислорода воздуха приводит к следующей реакции для этого способа:

4FeS2+6H2SO4+15O2→ 2Fе2(SO4)3+8SO3+6H2O (7)

Продукт реакции сульфатирования экстрагировался разбавленным раствором серной кислоты (≤ 36% при температуре ~ 90-100° С). Степень извлечения железа в раствор составила 95%, из которых 92,15% было в форме Fe(III).

После экстрагирования нерастворившаяся твердая масса, содержащая SiO2, CaSO4, алюмосиликаты и т.д., отделялась от раствора путем фильтрации. Затем газообразный SO3, образовавшийся в процессе сульфатирования, продувался через раствор, чтобы повысить концентрацию серной кислоты до 42% (Осаждение I)

SO3+Н2O → H2SO4 (8)

При такой концентрации серной кислоты 89,1% железа выделилось (осадилось) в форме высокочистой соли Fе2(SO4)3·4H2SO4. Этот продукт реакции был отфильтрован, и газообразный SO3 непрерывно продувался через раствор до достижения концентрации серной кислоты 43,0-43,2%. В ходе этого процесса образовался осадок (Осаждение II) из кристаллов Fe2(SO4)3 недостаточной чистоты, который был возвращен на этап Осаждения I для дальнейшей очистки. Растворы после Осаждения II насыщались SO3 до концентрации серной кислоты 98,3%. При такой концентрации серной кислоты практически все примеси были осаждены (Осаждение III), отфильтрованы и использованы для получения концентрата цветных металлов. Серная кислота по составу соответствовала предлагаемой в продажу. Кислота была частично возвращена в начало процесса для сульфатирования, а частично она использовалась как готовый к продаже продукт.

Кристаллы сульфата железа, полученные после Осаждения I, разлагались при ~ 700° С

Fe2(SO4)3· 4Н2SO4→Fe2O3+3SO3+4Н2SO4 (9)

Газообразный SO3, образующийся в ходе этого процесса, используется на одном из этапов осаждения. Примесями после Осаждения III являются сульфаты таких металлов, как Al, Ti, Zn и других. После фильтрации их разлагали при температуре 600-700° С:

Mex(SO4)y→xMeO+уSO3 (10)

Выделяющийся газообразный SO3 также использовался при осаждении, и остаток, образовавшийся после отжига, представляет собой концентрат оксидов цветных металлов. Состав этого концентрата зависит от состава использующегося сырья.

Теперь изобретение будет описано в связи с некоторыми предпочтительными вариантами осуществления со ссылками на прилагаемую схему процесса и последующие примеры для более полного понимания.

С особой ссылкой на примеры подчеркивается, что обсуждаемые подробности приведены только в качестве примеров и только для целей иллюстративного обсуждения предпочтительных вариантов осуществления настоящего изобретения. Они представлены для того, чтобы обеспечить, как полагают авторы, наиболее полезное и легко понимаемое описание принципов и концептуальных аспектов изобретения.

Не предполагается, однако, ограничивать изобретение только этими конкретными вариантами его осуществления. Напротив, авторы намереваются охватить все варианты, модификации и эквиваленты, которые могут быть включены в объем изобретения, определяемый по прилагаемой формуле изобретения. Таким образом, следующие примеры, которые включают предпочтительные варианты осуществления изобретения, будут служить для иллюстрации осуществимости настоящего изобретения, при этом понимается, что приводимые подробности даны только в качестве примеров и только для целей иллюстративного обсуждения предпочтительных вариантов осуществления настоящего изобретения и представлены для того, чтобы обеспечить, как полагают авторы, наиболее полезное и легко понимаемое описание порядка определения химического состава, а также принципов и концептуальных аспектов изобретения.

Описание предпочтительных вариантов осуществления изобретения

Пример 1.

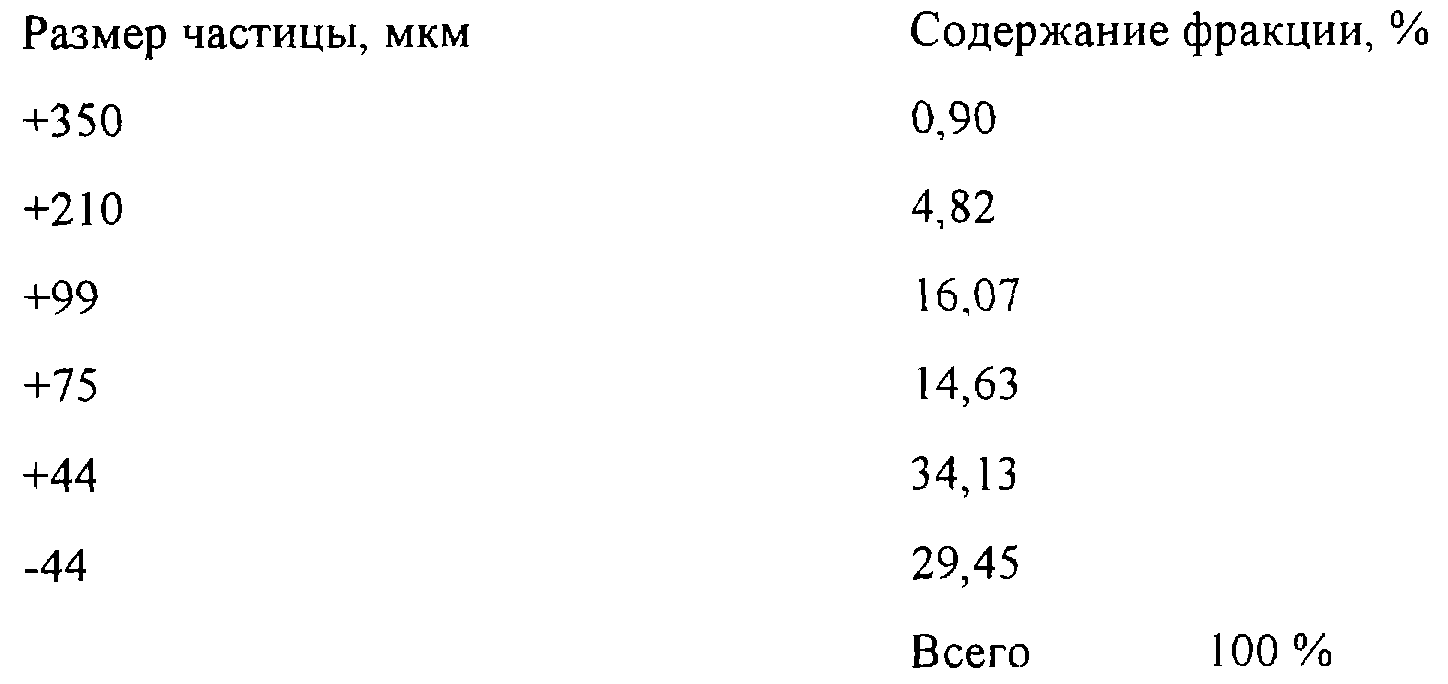

В качестве сырья используются сульфидные отходы, которые были получены из сульфидной руды после отделения концентратов цинка и меди путем флотации. Сульфидные отходы имеют следующий состав: Fe - 34,0%, Al - 3,34%, Са - 3,37%, Mg - 3,08%, Ti - 0,72%, Zn - 0,21%, Pb - 0,03%, Сu - 0,15%, Mn - 0,07%, Ni -0,003%, Со - 0,015%, V - 0,02%, Na - 0,023%, К - 0,14%, As - 0,04%, Ag - 3,2· 10-4 %, S - 22,6%, Si - 4,97%, Н2O - 9,1% и содержат частицы следующей крупности:

Проба сульфидных отходов была размолота в шаровой мельнице до крупности 75 мкм - 100%, после чего она была смешана при комнатной температуре с концентрированной серной кислотой в массовом соотношении 1:0,94. Перемешивание осуществлялось в течение 30 мин, затем полученная смесь была загружена в трубчатую печь, где процесс сульфатирования проходил при температуре 338° С. В ходе процесса сульфатирования в печь осуществлялась подача воздуха. Требуемый объем воздуха составил 1900 л на 1 кг сульфидных отходов, т.е. 200% объема, теоретически требуемого согласно реакции (7). Время сульфатирования составляет 2 часа. Газообразный SO3, выделяющийся при сульфатировании, направляется к скрубберам для этапов осаждения I, II или III. Продукт сульфатирования загружался в реактор для экстрагирования (2,4 л 20%-ной H2SO4 на 1 кг сульфатированного продукта). Экстрагирование выполнялось при температуре 90-100° С в течение двух часов при непрерывном перемешивании; суспензия фильтровалась в вакуумном фильтре, раствор направлялся в скруббер для осаждения чистого сульфата железа (III) (Осаждение I), и твердый осадок промывался водой в фильтре. К промывочной воде добавлялась серная кислота до концентрации ~ 20%, после чего раствор использовался для экстрагирования оставшейся части продукта сульфатирования.

Твердый осадок после промывки содержал 0,1% свободной H2SO4, 11,5% CaSO4, 10,65% SiO2, Аl2O3, TiO2 и другие примеси. Он нейтрализовывался гашеной известью [Са(OН)2], что дало увеличение содержания CaSO4 до 33-34%. Этот продукт можно использовать как строительный материал.

После экстрагирования раствор содержал 95,8 г/л Fe (342,8 г/л Fe2(SO4)3). Он использовался для Осаждения I. Кристаллы, полученные после Осаждения II, возвращались в этот раствор.

Осаждение I проводилось при комнатной температуре путем продувки газообразного SO3, чтобы повысить концентрацию серной кислоты в растворе до 42%. При такой концентрации серной кислоты ≥ 89,1% Fe осадилось в форме химически чистой сложной соли Fe2(SO4)3·4H2SO4; ≥ 99,7% примесей осталось в растворе.

Сульфат железа Fe2(SO4)3·4Н2SO4 отфильтровывался в вакуумном фильтре; фильтрат использовался на этапе Осаждения II, и соль разлагалась при температуре 600-700° С в течение одного часа. Образовавшийся газообразный SO3 и пары серной кислоты применялись для осаждения солей железа, примесей и для получения серной кислоты на продажу в соответствии с данной технологической схемой. Продукт, полученный после обжига, содержал ≥ 99,7% Fe2O3, по своим физическим и химическим свойствам это был высококачественный пигмент оксида железа. Данный продукт может использоваться для производства как высококачественного порошка железа, так и различных соединений железа (Fe3SO4 и т.д.). Фильтрат после Осаждения I содержал 42% H2SO4, 21,6 г/л Fе. На этапе Осаждения II он насыщался газообразным SO3 для доведения концентрации серной кислоты в растворе до 43,2%, причем содержание железа в растворе уменьшилось до 7,7 г/л. Часть примесей, примерно 2% от общего объема в сырье, осадилась вместе с кристаллами сульфата железа (III). Эти кристаллы отфильтровывались и затем использовались в Осаждении I, а раствор с примесями направлялся на Осаждение III.

Осаждение III также проводилось с насыщением раствора газообразным SO3 до концентрации серной кислоты 43,2%; содержание железа в растворе уменьшилось до 7,7 г/л. Часть примесей, примерно 2% от их общего объема в сырье, осадилась вместе с кристаллами сульфата железа (III).

Сравнительный пример 2.

В условиях примера 1 одна весовая часть сульфидных отходов смешивалась с 0,72 весовой части 98,3%-ной H2SO4, что составило 80% от теоретически требуемого количества. Выход железа в раствор после сульфатирования составил около 70%.

Пример 3.

В условиях примера 1 одна весовая часть сульфидных отходов смешивалась с 1,1 весовой частью 98,3%-ной H2SO4 (120% от теоретически требуемого количества). Выход железа в раствор составил 95%.

Сравнительный пример 4.

В условиях примера 1 сульфатирование проводилось при температуре 250° С. Выход железа в раствор составил 66%.

Пример 5.

В условиях примера 1 сульфатирование проводилось при температуре 350° С. Выход железа в раствор составил 95%.

Пример 6.

В условиях примера 1 сульфатирование проводилось с объемом воздуха, равным 100% от стехиометрического объема. Образовались элементарная сера и SO2; примерно 30% железа было в двухвалентной форме.

Сравнительный пример 7.

В условиях примера 1 экстрагирование продукта сульфатирования осуществлялось в 2%-ном растворе серной кислоты (20 г H2SO4 на литр). Выход железа в раствор составил 70%.

Пример 8.

В условиях примера 1 экстрагирование осуществлялось в 5%-ном растворе серной кислоты. Выход железа в раствор составил 94,5%.

Пример 9.

В условиях примера 1 экстрагирование осуществлялось в 35%-ном растворе серной кислоты. Выход железа в раствор составил 94, 8% из-за частичного осаждения сульфата железа.

Сравнительный пример 10.

В условиях примера 1 осаждение сульфата железа осуществлялось путем насыщения раствора газообразным SO3 до концентрации H2SO4, равной 40%. Выход железа в виде чистых кристаллов составил 75%.

Пример 11.

В условиях примера 1 осаждение сульфата железа осуществлялось путем насыщения раствора газообразным SO3 до концентрации серной кислоты 45%.

Выход железа в виде кристаллов повысился до 93%; однако, Fе2O3, полученный из этих кристаллов, содержал 98% Fе2O3 и 2% оксидов других металлов.

Для специалиста в данной области техники будет очевидно, что настоящее изобретение не ограничивается подробностями вышеизложенных иллюстративных примеров и что настоящее изобретение может быть осуществлено в других специфических формах без отхода от его существенных признаков; поэтому желательно, чтобы приведенные варианты осуществления и примеры рассматривались во всех аспектах как иллюстративные, а не ограничительные, причем ссылка делается на прилагаемую формулу изобретения, а не на описание изобретения, приведенное выше, и поэтому подразумевается, что все изменения, которые подпадают под смысл и серию эквивалентов пунктов формулы изобретения, включены в них.

Реферат

Изобретение относится к гидрометаллургической обработке металлосодержащих сульфидных руд и концентратов. Осуществляют реакцию путем смешивания металлосодержащего сульфида руд и концентратов, металл в которых выбран из группы, состоящей из железа, меди, цинка, никеля, кобальта и марганца, с концентрированной серной кислотой при температуре от 300°С до 400°С в присутствии кислорода для получения твердого сульфата металла и газообразного продукта реакции, которым в основном является триоксид серы. Экстрагируют твердый сульфат металла разбавленным раствором серной кислоты, имеющим концентрацию от 5% до 35%, для извлечения из него металлических компонентов и образования металлосодержащего раствора. Соединяют газообразный триоксид серы, образовавшийся в результате реакции, с металлосодержащим раствором для осаждения сульфата металла из данного раствора и получения серной кислоты с концентрацией в растворе примерно до 35-50%. Обеспечивается получение высокочистых сульфатов металлов без использования дополнительных количеств реагентов. 7 з.п. ф-лы.

Формула

Документы, цитированные в отчёте о поиске

Способ извлечения цинка, меди, свинца и серебра из цинкжелезосодержащего сульфидного сырья

Комментарии