Способ комплексной переработки пиритсодержащего сырья - RU2627835C2

Код документа: RU2627835C2

Чертежи

Описание

Изобретение относится к области техники переработки пиритсодержащих промышленных отходов, таких как некондиционные руды, шламы, хвосты обогащения, хвосты флотации. Техническим результатом, достигаемым предлагаемым изобретением, является комплексная малоотходная переработка такого сырья с понижением экологической нагрузки на окружающую среду и получением ликвидных кондиционных товарных продуктов, а именно:

гранул или брикетов железа прямого восстановления (DRI - Direct Reduced Iron);

окатышей или железного концентрата или других железосодержащих продуктов, отвечающих требованиям производителей чугунов и сталей;

кусковой или гранулированной серы, соответствующей требованиям производителей серной кислоты;

серной кислоты в количестве, удовлетворяющем собственные потребности производства по заявляемому способу;

концентратов меди, цинка и свинца в виде солей или металлов;

концентратов серебра и золота в виде солей или металлов;

смеси силикатной, содержащей алюминаты и гипс, соответствующей требованиям к компонентам для производства цемента.

Современные требования к уровню техники переработки промышленных отходов, таких как пиритсодержащие некондиционные руды, шламы, хвосты обогащения, хвосты флотации, предусматривают безотходное или малоотходное использование всех вовлекаемых в процесс переработки компонентов с извлечением целевых компонентов рациональным и экономически обоснованным сочетанием технологических процессов.

Несмотря на то, что техногенное сырье все более утверждается в качестве важного компонента минерально-сырьевой базы, отсутствие комплексных, экономически целесообразных и экологически безопасных технологий приводит к тому, что количество накопленных отходов продолжает увеличиваться, нанося серьезный вред окружающей среде.

Предлагаемые и реализуемые технологии, как правило, имеют узкий характер и направлены на извлечение одного или нескольких из компонентов пиритсодежащего сырья.

Имеется большое количество работ, направленных на переработку пиритсодержащего сырья с частичным извлечением в выщелачивающий раствор золота, серебра и цветных металлов с дальнейшей их сорбцией на уголь или ионно-обменные смолы гидрометаллургическими, биоокислительными и биогидрометаллургическими способами. При этом образуется большое количество сточных вод, кислых или щелочных, а основной компонент - пирит - не используется и вместе с инертной частью переходит в новый отвал.

Эти способы не отвечают современным требованиям к технологиям переработки некондиционных руд и техногенных отходов, т.к. предлагаемые решения направлены на извлечение одного или нескольких компонентов, не приводят к существенному сокращению объемов хранения отхода и требуют дополнительных энергетических затрат и существенных объемов воды для отмывки образовавшегося шлама от токсичных цианидов, используемых для извлечения драгоценных и цветных металлов. При используемых методах обработки происходит дальнейшее измельчение перерабатываемого материала, его обводнение и разубоживание. Таким образом, большинство заявленных методов являются экологически небезопасными и коммерчески нецелесообразными.

В результате недостаточно активной утилизации некондиционного сырья на горнодобывающих предприятиях Южного Урала, разрабатывающих месторождения медно-колчеданных руд, накоплена мощная техногенная сырьевая база, основной составляющей которой является пиритсодержащее сырье.

Накопленное пиритсодержащее сырье различных видов содержит в среднем 30÷45% железа, 20÷45% серы, 0,3÷2,0% меди, 0,6÷3,0% цинка, 5÷25 г/т серебра и 0,5÷5 г/т золота, остальное - инертные составляющие (кварц, силикаты, алюмосиликаты, сульфаты кальция и бария). Объемы накопления около 1 миллиарда тонн.

Заявляемый способ комплексной переработки пиритсодержащего сырья может быть реализован в промышленных масштабах на любом из горнодобывающих предприятий Южного Урала, перерабатывающих колчедановые руды и производящих медные, медно-цинковые, цинковые концентраты, с целью приостановления накопления отходов производства обогатительных фабрик, сокращения объемов накопленных в хвостохранилищах отходов, снижения воздействия на окружающую среду и обеспечения металлургических, специализированных по драгоценным металлам предприятий, цементных заводов региона сырьем.

Преимуществами предлагаемого способа комплексной переработки пиритсодержащего сырья являются получение ликвидных товарных продуктов из всех компонентов сырья, использование выделяющейся при разложении пирита на стадии обжига энергии и на стадии получения элементарной серы из смеси газов обжига и выщелачивания, рециркуляция растворов и парогазовых смесей основного технологического цикла, что делает предлагаемую технологию экономически целесообразной, практически замкнутой и малоотходной, в том числе и по выбросам тепла с различных экзотермических стадий производства.

Наиболее близкими к заявляемому способу и обладающими аналогичным комплексным решением являются способы переработки, в которых проводится разрушение структуры исходного сульфидного сырья окислительным или восстановительным обжигом, сопровождаемым частичным либо полным удалением серы в элементарном виде или в виде диоксида серы с получением растворимого в кислотах или щелочах продукта, выщелачиваемого как в присутствии комплексообразователей, так и без них, используемых для перевода драгоценных и цветных металлов в растворимую форму с дальнейшей их сорбцией на уголь или ионно-обменные смолы. Сера в элементарном виде или в виде диоксида используется для производства серной кислоты, а оксиды железа после отделения части инертной фазы различными методами - магнитной сепарацией, флотацией, воздушной сепарацией - используются для получения товарного железного концентрата.

Известен термогидрометаллургический способ комплексной переработки концентратов бедных забалансовых сульфидных руд (патент Республики Казахстан KZ 26394), в котором материал подвергают автогенному сульфатизирующему обжигу, огарок затем направляют на переработку известными методами выщелачивания раствором серной кислоты с последующим извлечением меди экстракцией и электролизом либо только электролизом. Недостатком изобретения является целевое извлечение одного компонента (меди) и отсутствие решений по утилизации остальных компонентов, в т.ч. инертной части материала.

Также известен термогидрометаллургический способ комплексной переработки медного концентрата колчеданных руд с извлечением цветных и благородных металлов (патент РФ 2555126 С1), который включает сульфатизирующий обжиг исходного концентрата, выщелачивание огарка серной кислотой или водой с последующим выделением меди из фильтрата электролизом, спекание кека с окислителем и хлоридами щелочных и щелочноземельных металлов, солянокислое выщелачивание спека и выделение благородных металлов из солянокислого фильтрата сорбцией. К недостаткам способа можно отнести его неприменимость для переработки пиритсодержащего сырья с низкими (менее 1%) содержаниями меди и цинка, а также получение железосодержащего продукта, применимого в черной металлургии только в качестве добавок, а не кондиционного сырья.

Известны способы переработки золотосодержащих сульфидных концентратов двойной упорности (патенты РФ RU 2514900 С2 и RU 2552217 C1), то есть сырья, содержащего тонкодиспергированное в сульфидах золото и органическое углистое вещество. По этим способам концентрат подвергается сернокислотной обработке с получением кислой пульпы с дальнейшей обработкой солями ртути или без нее, затем пульпа подвергается автоклавному выщелачиванию с избытком кислорода, а золото извлекает сорбционным цианированием автоклавного остатка. В способах достигается высокая степень извлечения золота, но при этом недостатками метода являются применение цианидов и солей ртути, автоклавного метода окисления, отсутствие операций по регенерации растворов и утилизации твердых отходов.

Предложен способ получения железного концентрата из пиритных материалов выщелачиванием в азотной и соляной кислотах (патент Китая CN 103725869), сочетающий обработку предварительно обожженного в окислительной атмосфере пиритсодержащего сырья, с дальнейшим выщелачиванием железа смесью циркулирующих растворов соляной и азотной кислот. Полученный в результате продуктов выщелачивания раствор железа (3) подвергают термодеструкции и выводят фильтрацией образовавшийся оксид железа (3), который после сушки представляет собой качественный концентрат. Недостатками решения являются отсутствие выделения цветных и благородных металлов, содержащихся в исходном пиритсодержащем сырье, и высокие энергетические затраты.

Известен способ получения цветных металлов из пиритсодержащего сырья (Патент ЕС ЕР 0538168 А1), в котором проводят частичный обжиг материала с получением пирротина, выщелачивание солями железа, цианирование и выделение цветных и драгоценных металлов с получением в дальнейшем железного концентрата. Сера отделяется в элементарном виде и в виде диоксида. Однако недостатками являются применение токсичных цианидов, многостадийность операций, высокие энергетические затраты.

Предложен гидрометаллургический способ получения цветных металлов из пиритных огарков (патент Испании ES 2046126 А1), в котором проводят восстановительный обжиг смеси пиритного огарка с пиритом для образования пирротина, который подвергают затем последовательно кислотному и щелочному выщелачиваниям с цианированием для перевода в раствор серебра и золота. Медь и цинк выводят из растворов цементацией и экстракцией. Затем цементируют благородные металлы из пульпы цианидно-щелочного раствора. Оксиды железа концентрируют флотацией. Недостатками данного способа являются большое количество водных отмывок при проведении процесса и применение токсичных цианидов.

Известен метод извлечения серебра, меди, цинка и свинца из частично обожженных пиритных концентратов соляной кислотой с хлоридом железа (патенты США US 4168969, US 4177067 и Канады СА 1107973). В предлагаемом способе пиритный концентрат подвергают частичному обжигу, затем разделяют твердый поток на две части. Первая (большая) часть огарка идет на окислительное автоклавное выщелачивание соляной кислотой с добавлением хлорида железа и кислорода при 150÷200°С, вторая (меньшая) - на восстановительное выщелачивание в фильтрате от окислительного выщелачивания. После окислительного выщелачивания сера в элементарном виде удаляется из пульпы. Пульпа от восстановительного выщелачивания и раствор, очищенный от свинца, цинка, меди с серебром традиционными методами, подаются на окислительное выщелачивание. Железо выводится из процесса частичным осаждением из раствора на стадии отделения серы. Вместе с тем недостатками способа являются использование автоклавных технологий, высокие энергетические затраты, применение разбавленных растворов, низкие степени извлечения компонентов, отсутствие выделения золота и его потери с твердой фазой.

Предложен ряд решений для извлечения цветных и благородных металлов из различного пиритсодержащего сырья (патенты США US 5104445, US 3981963, US 4259106, US 4878945, US 6143259, US 6746512, US 7001525, US 8936667), включающие в себя различные виды обжига (окислительный кислородом, озоном, хлором, частично окислительный, восстановительный), в т.ч. обработку при высоких температурах солями хлоридов, с дальнейшим выщелачиванием цветных и благородных металлов, их сорбцией из пульпы или раствора на уголь. Железо растворяют частично в виде Fe3+ для улучшения скорости выщелачивания меди. При этом железо, содержащееся в исходном сырье, выводится из процесса в виде отхода, что является недостатком указанных способов.

В способе гидрометаллургической переработки флотационных пиритных концентратов с целью извлечения цветных и благородных металлов (патент Канады СА 2879821 А1) стадия обжига заменена на стадию модифицированного окисления под давлением, хотя в ряде примеров применен обжиг (в ряде примеров есть обжиг) с целью отделения серы в начале переработки. Выщелачивание проводят с хлорированием всего раствора и железо отделяют в виде хлорида железа (3) с дальнейшей переработкой известными способами в оксиды или другие товарные продукты. Серу и диоксид серы удаляют на стадии окисления и, дополнительно, при выщелачивании. Благородные и цветные металлы после перевода их в раствор при хлорировании отделяют известными методами. Недостатками данного способа являются использование энергетически затратного автоклавного окисления, низкая степень извлечения железа из исходного сырья (не более 72%), а также отсутствие использования энергии, выделяющейся при разложении пиритсодержащего сырья и энергии продуктов, образовавшихся при разложении пирита и пирротина.

Известны методы выщелачивания золота из золотосодержащих пиритных руд (патенты Японии JPS 60197828 A и JP 2014198886 A, зарегистрированные также в патентных организациях Австралии под соответственными номерами AU 2013204113 А1 и AU 2013204562 A1, в WIPO - WO 2014122803 А1 и WO 2014132458 A1 и в виде заявок в Канаде), являющиеся наиболее близкими к заявляемому способу комплексной переработки пиритсодержащего сырья.

Метод выщелачивания золота из золотосодержащих пиритных руд по патенту Японии JP 2014198886 A (AU 2013204562 A1, WO 2014132458 A1) был принят за ближайший аналог (прототип).

В соответствии с этим методом заявляемый результат достигается предварительным обжигом пиритсодержащего сырья в инертной атмосфере, при котором получают пирротинсодержащий продукт и серу в элементном виде, и последующим двухстадийным выщелачиванием продуктов обжига. На первой стадии из пирротина выщелачивают до 80% содержащегося в нем железа раствором подкисленного циркуляционного раствора хлорида железа (3). Сконденсировавшуюся при обжиге на продуктах обжига и образующуюся при выщелачивании элементную серу удаляют из раствора после выщелачивания флотацией или экстракцией. Выщелачивание железа осуществляется 8-10 часов при температуре 70÷90°С, pH не менее 1,5 и ОВП 450÷530 мВ. Раствор хлорида железа (3) после отделения от твердой фазы, направляемой на вторую стадию выщелачивания, идет на пирогидролиз, где после упаривания и дополнительного окисления кислородом воздуха из него выделяется железо в виде хорошо фильтруемого (окси)гидроксида железа (3) - FeO(OH), подвергаемого дальнейшей прокалке с получением товарного оксида железа Fe2O3 и циркуляционного раствора хлорида железа (3). На второй стадии выщелачивания растворами хлоридов щелочных или щелочноземельных металлов в присутствии бромид-ионов с продувкой раствора воздухом осуществляют извлечение золота, при этом в раствор переходят остаточные количества железа и, при наличии, медь и серебро из исходной руды. Процесс выщелачивания золота осуществляется 18÷20 часов при температуре 50÷80°С, pH 2÷2,5 и ОВП 550÷600 мВ. Полученная пульпа, содержащая хлорид железа (3), хлоридные (бромидные) комплексы меди, золота и других цветных металлов в растворе и нерастворившийся шлам, направляется на извлечение золота известными способами с использованием угля или ионнообменных смол. Степень выщелачивания золота достигает 95÷98%, железа - около 80%.

Данный метод позволяет перерабатывать сульфидные золотосодержащие концентраты с высокой степенью извлечения золота и выводом из процесса железа в виде оксидов с регенерацией выщелачивающего раствора хлорида железа (3). Вместе с тем, метод имеет недостатки:

обжиг пиритсодержащего сырья в инертной атмосфере в отсутствие газового потока приводит к накоплению сконденсировавшейся элементной серы на пирротине и необходимости ее удаления в дальнейшем;

выщелачивание осуществляется в две стадии при близких значениях ОВП, что приводит в переходу в раствор одновременно железа и металлов-примесей, содержащихся в обычном пиритсодержащем сырье, таких как цинк, медь, свинец, серебро, что затрудняет их выделение в виде товарных продуктов;

степень извлечения железа как ценного побочного продукта составляет не более 80%, а время его выщелачивания 8÷10 часов;

выщелачивание железа раствором хлорида железа (3) приводит к преимущественному разложению пирротина с образованием серы, а не сероводорода и необходимости ее удаления перед второй стадией выщелачивания флотацией или экстракцией совместно с серой, сконденсированной при обжиге на пирротине;

отсутствует выделение в виде концентратов цветных металлов, таких как медь, цинк, свинец и серебро, содержащихся в пирите в виде примесей в количестве 0,2-1,0%, что приводит к их потерям;

время достижения степени выщелачивания золота 98% составляет не менее 18÷20 часов при температуре 50÷80°С.

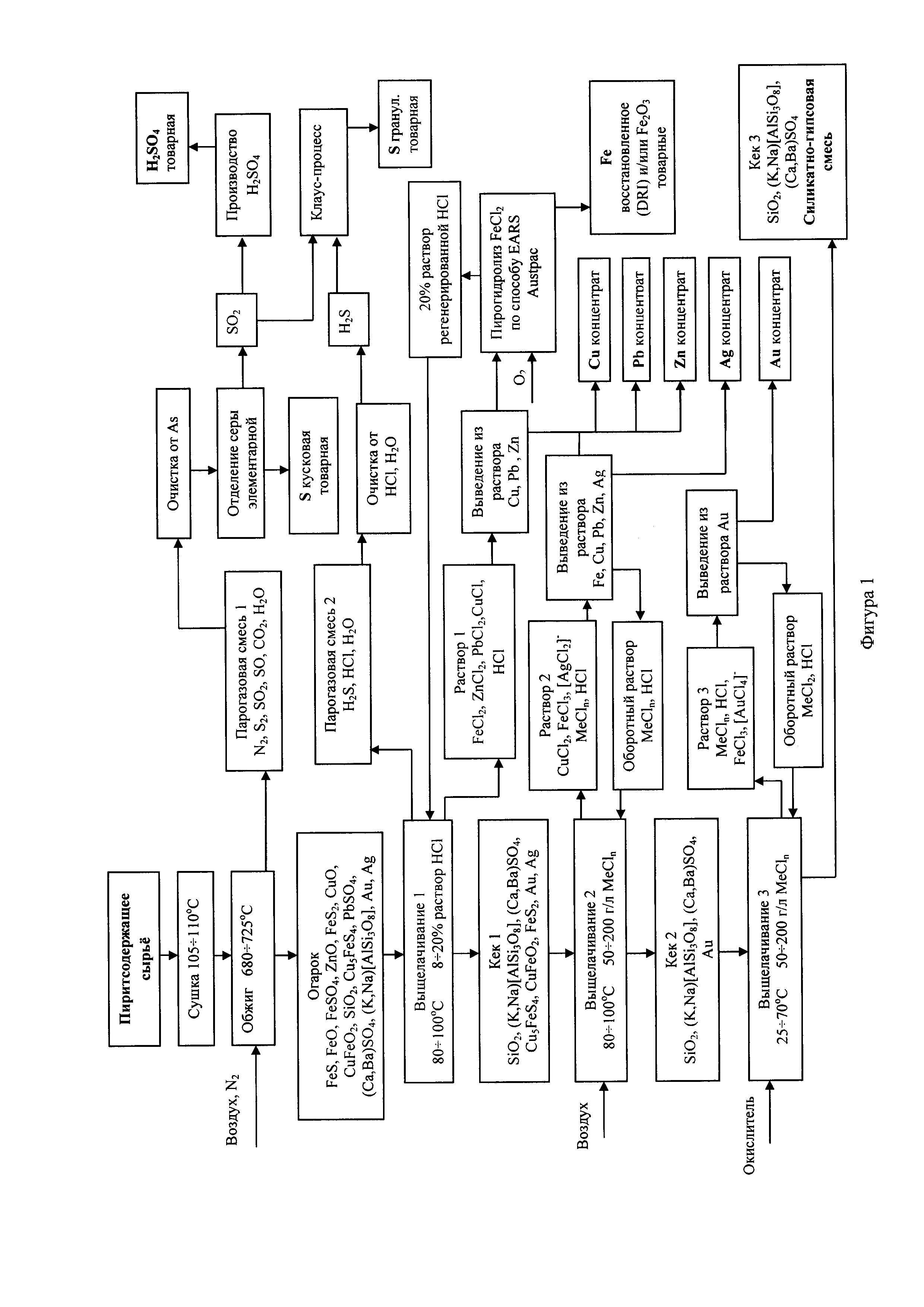

Заявляемый способ комплексной переработки пиритсодержащего сырья включает в себя технологические операции, приведенные на принципиальной блок-схеме (Фигура 1).

Сушку пиритсодержащего сырья проводят при температуре 105÷110°С на стадии подготовки измельченного сырья, имеющего исходную влажность от 10% до 60%. Сушка осуществляется теплом отходящих газов стадии обжига.

Обжиг высушенного пиритсодержащего сырья проводят при температурах 680÷725°С в токе воздуха, обедненного по содержанию кислорода добавлением азота в объемном соотношении кислород : азот от 1:40 до 1:250, и газовом потоке от 1000 до 8000 м3 на 1 тонну обжигаемого материала в час. Увеличение объема газового потока к массе обжигаемого пиритсодержащего сырья, содержащего от 10% до 80% пирита FeS2, может приводить к повышенному уносу высокодисперсных частиц, а уменьшение объема подаваемого газового потока может приводить к агрегированию мелких частиц за счет выделения большого количества тепла, в результате чего возгоняющаяся в процессе термодеструкции пирита сера оплавляется и способствует слипанию частиц, их агломерации и переходу обжига в неконтролируемый автогенный режим. Часть серы при этом может быть вынесена внутри агломератов из зоны обжига.

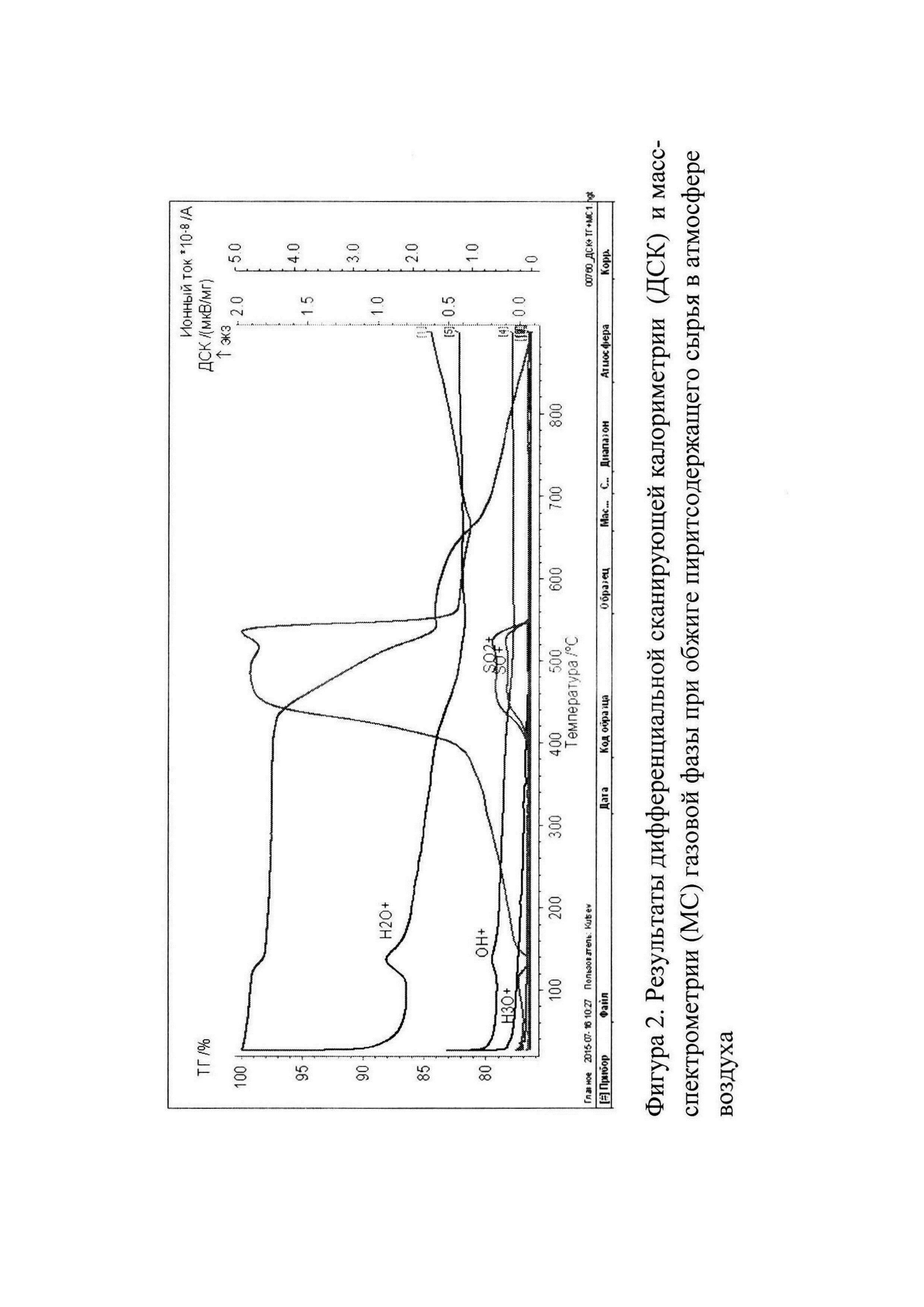

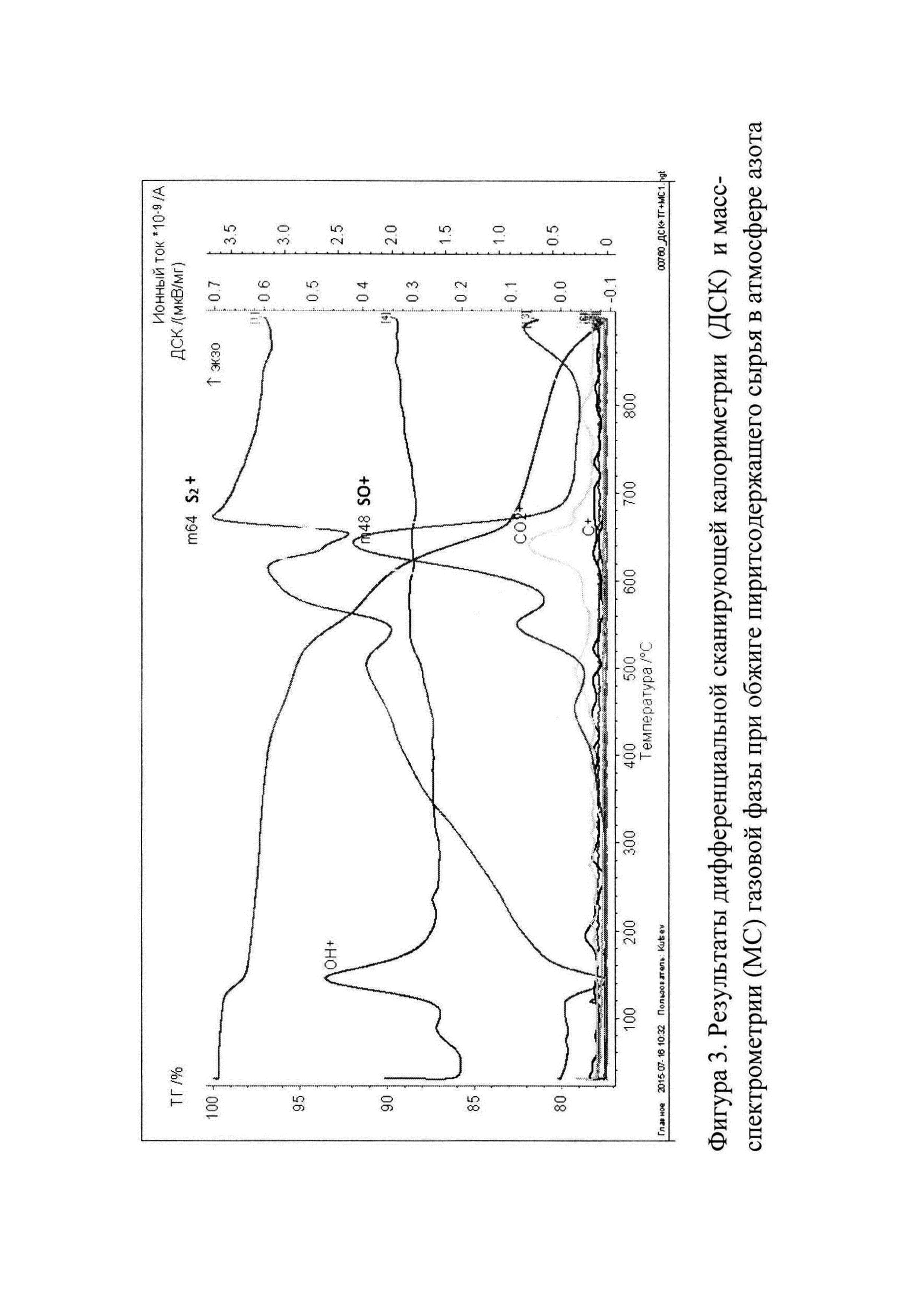

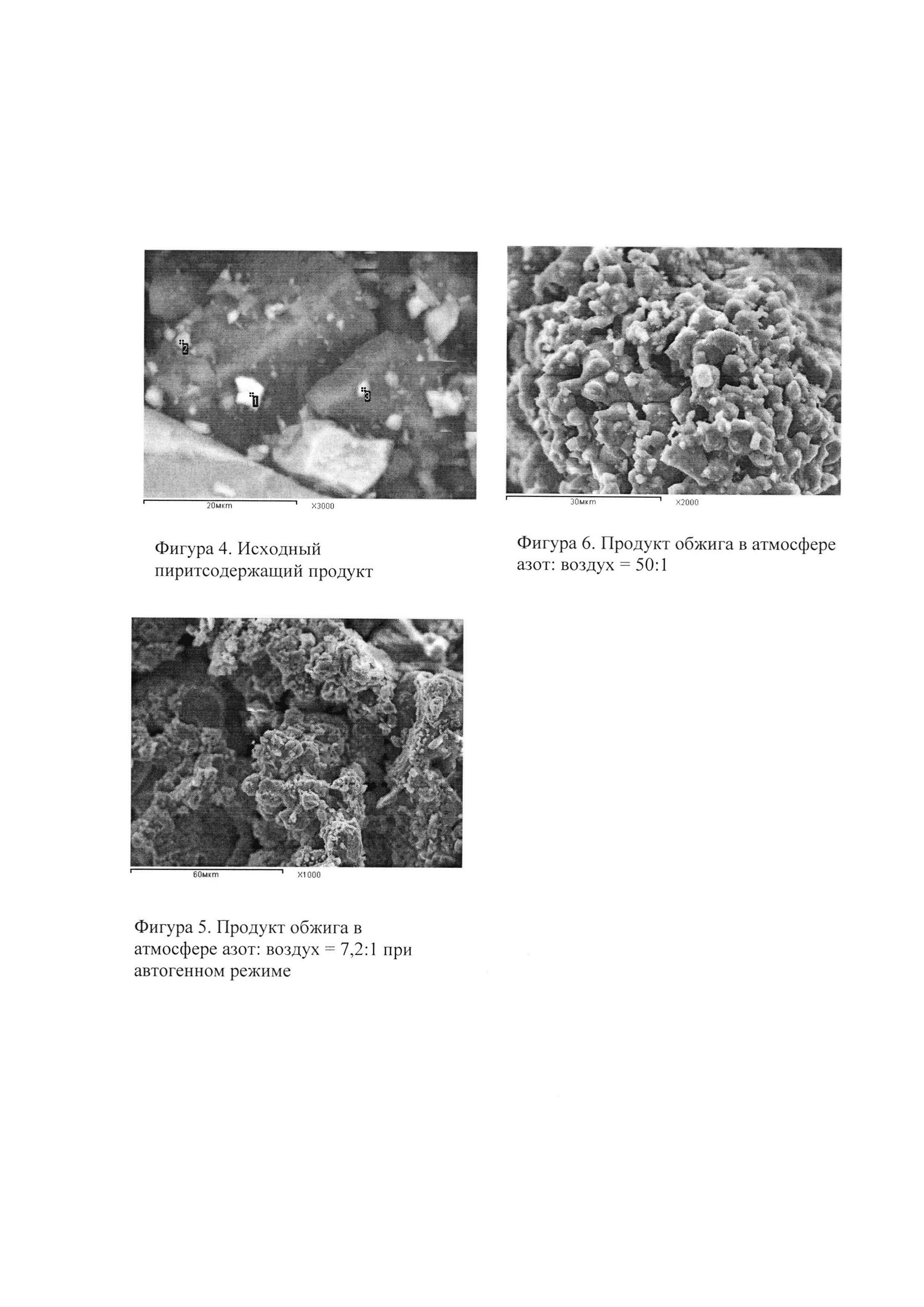

Выбранное соотношение необходимого объема газового потока к массе обжигаемого пиритсодержащего сырья распространяется на все виды печей, применяемых для обжига: барабанных, туннельных, полочных, трубчатых, кипящего слоя, псевдоожиженных и т.п. Методом дифференциальной сканирующей калориметрии (ДСК) с масс-спектрометрией газовой фазы определены температурный интервал, обеспечивающий заданную степень десульфаризации, величины экзотермических эффектов и состав газовой фазы при обжиге пиритсодержащего сырья с содержанием пирита 57% (Фигуры 2 и 3). Для пиритсодержащего сырья с размером 90% частиц менее 74 мкм температура обжига в токе газовой смеси с пониженным содержанием кислорода, обеспечивающая проведение автогенного режима и преобразование пирита FeS2 в смесь пирротинов Fe1-xS (х=0÷0,25) и FeO, лежит в интервале 700÷725°С. Необходимое для проведения реакции время зависит от конструкции выбранной печи, обеспечивающей прохождение процесса обжига в автогенном режиме, и составляет 5÷60 минут. Выделяющееся при этом из одной тонны пиритсодержащего сырья количество тепла составляет 7-55 Мкал в зависимости от содержания пирита и направляется на стадию сушки исходного сырья. Проведенный таким образом обжиг позволяет изменить структуру исходного пирита (Фигура 4) переводом его в смесь пирротинов с примесью оксидов железа (2), обладающих высокой удельной поверхностью, пористостью и трещиноватостью (Фигуры 5, 6).

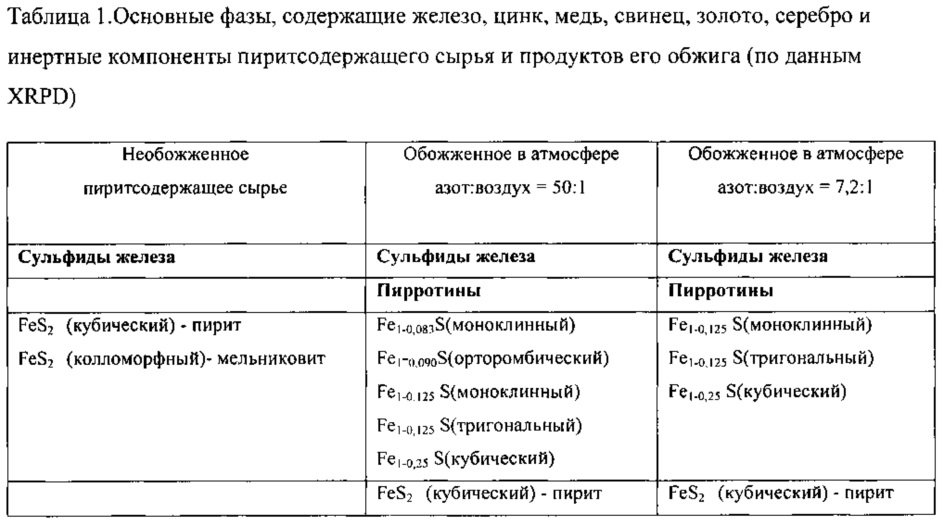

Полученный в результате обжига продукт (огарок в соответствии с Фиг. 1) практически не содержит исходных сульфидов железа, цинка и свинца: пирита FeS2, магнетита Fe3O4, сфалерита ZnS, галенита PbS и халькопирита FeCuS2 (Таблица 1). Железо присутствует в основном в виде смеси пирротинов Fe1-xS (где х=0÷0,25) и вюстита FeO с примесью сульфата железа (2). Цинк находится в виде ZnO и Na2ZnO2. Медь присутствует в виде смеси оксида CuO, шпинели CuFeO2 и борнита Cu5FeS4, а свинец - в виде сульфата PbSO4. Основными составляющими инертной части являются кварц, сульфаты кальция и бария, аморфные алюмосиликаты.

Образующаяся в процессе обжига газовая фаза, состоящая из возгонов серы, оксидов серы и сопутствующих газов (N2 65÷85% об., S2 8,5÷11,5% об., SO2 0,5÷16,0% об., SO 0,07÷2,2% об., CO2 2,5÷2,7% об., H2O 2,8÷3,1% об.) после очистки от мышьяка стандартными методами и отделения элементарной серы конденсацией направляется на смешение с сероводородом, образовавшимся при выщелачивании пирротинов, для получения серы гранулированной по процессу Клауса.

Выщелачивание 1 проводится следующим образом: полученный в результате выполненного при выбранных условиях обжига продукт (огарок) с фазовым составом, приведенным в Таблице 1, растворяется в соляной кислоте при ОВП 150÷250 мВ, что приводит к разложению пирротина с преимущественным образованием сероводорода, а не элементарной серы и хлорида железа (2), а также препятствует выщелачиванию меди, золота и серебра. Растворение проводят при интенсивном перемешивании.

Концентрация используемой для растворения кислоты составляет 8÷22% при Т:Ж = 1:4÷1:10. Температура проведения процесса 80÷95°С. Время ввода кислоты 10÷30 минут. Суммарное время выщелачивания 30÷120 минут.

В результате солянокислотного выщелачивания в раствор переходит 94÷96% железа, 59÷85% цинка, 97÷98,5% свинца и 0÷60% меди. Степень выщелачивания соляной кислотой железа и свинца практически не зависит от соотношения кислород: азот в газовой смеси при проведении обжига, тогда как степень извлечения цинка и особенно меди существенно зависит от этого соотношения. Чем выше в газовой смеси содержание кислорода, т.е. при обжиге на верхней границе заданного интервала соотношения кислород: азот, тем больше цинка и меди переходит в раствор при в солянокислотном выщелачивании.

Выделяющейся при разложении пирротина сероводород с примесями паров воды и соляной кислоты в виде парогазовой смеси 2 (в соответствии с Фиг. 1) после очистки от примесей с использованием стандартных методов смешивается с диоксидом серы, образовавшимся при обжиге, и полученная смесь направляется на процесс Клауса. Энергия, получаемая при проведении этого процесса, используется на других технологических стадиях.

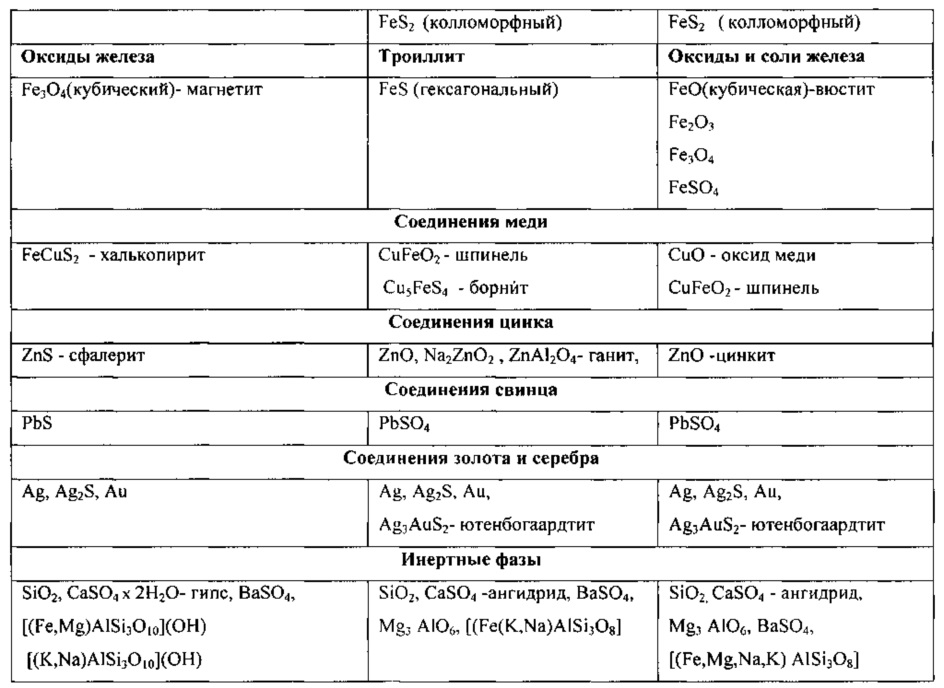

Отделение не растворившегося на стадии выщелачивания 1 кека 1, состав которого приведен в Таблице 2, от раствора 1, представляющего собой раствор хлорида железа (2) и содержащего Fe2+ 40÷100 г/л, Zn2+ 0,5÷1,2 г/л, Pb 0,1÷0,2 г/л, Cu2+ 0÷0,5 г/л, Cl- 120÷190 г/л, может быть проведено декантированием, фильтрацией или центрифугированием. Степень обводнения осадка после отделения составляет 10÷90%.

Раствор не содержит золота и серебра и направляется на извлечение цинка, свинца и, при наличии, меди с использованием известных методов, таких как экстракция, цементация, сорбция на угле или ионно-обменной смоле либо любыми другими методами селективного разделения перечисленных металлов.

Полученный в результате очистки от цветных металлов раствор хлорида железа (2) направляется на пирогидролиз по технологии Enhanced Acid Regeneration System (EARS) Austpac с получением оксида железа или железных брикетов и циркуляционного раствора соляной кислоты концентрацией 20÷25%.

После разделения влажный осадок (кек 1) направляется на выщелачивание 2. При наличии значительных количеств элементарной серы в кеке 1 может быть выполнено ее предварительное удаление известными методами.

Выщелачивание 2 выполняется раствором хлоридов щелочных или щелочноземельных металлов с концентраций 50÷200 г/л при температуре 85÷98°С, осуществляя продувку реакционной массы воздухом.

Приготовление пульпы соотношением Т:Ж = 1:1÷1:5 осуществляется распульповкой кека 1 горячим оборотным раствором хлоридов, подкисленным до pH=0,5÷1,5 добавлением раствора соляной кислоты.

После перемешивания и создания устойчивой, не расслаивающейся пульпы начинают подавать сжатый воздух. Подача воздуха осуществляется через распределительные устройства, обеспечивающие многократную циркуляцию для наиболее полного использования кислорода воздуха и снижающие унос раствора в виде паров.

Требуемый ОВП 450÷800 мВ достигается продувкой пульпы кислородом воздуха, что способствует интенсивному переходу в раствор остаточных железа, цинка и свинца, окислению Fe2+ в Fe3+, с последующим эффективным выщелачиванием меди и серебра, которые в хлоридных растворах образуют растворимые соединения Cu2+ и комплексы серебра [AgCl2]-. При этом золото в раствор не переходит, так как по отношению к кислороду ОВП у меди и серебра отрицательный, а у золота - положительный. Процесс выщелачивания осуществляется в течение 2÷6 часов, что является достаточным для достижения суммарной степени извлечения цинка, железа, свинца, меди и серебра на выщелачиваниях 1 и 2 (в пересчете на исходное содержание) не менее 93-95%.

Далее пульпу от выщелачивания 2 разделяют центрифугированием или фильтрацией на кек 2 (состав приведен в таблице 2), направляемый на выщелачивание 3, и раствор 2, представляющий собой раствор хлорида щелочного или щелочноземельного металла и содержащий: Feобщее 8,0÷11,0 г/л; Zn2+ 0,3÷0,7 г/л; Pb 0,003÷0,4 г/л; Cu2+ 0,4÷1,30 г/л; Cl- 60÷200 г/л, [AgCl2]- 11÷19 мг/л, Au<0,01 мг/л. pH раствора 2 = 0,5÷1,0. Далее из раствора 2 выделяют железо, цинк, свинец, медь и серебро стандартными методами: дробным осаждением, цементацией, экстракцией, сорбцией на ионно-обменной смоле либо активированном угле с получением индивидуальных солей или металлов. Очищенный раствор 2 после подогрева возвращается на стадию выщелачивания 2.

Выщелачивание 3 выполняется раствором хлоридов щелочных или щелочноземельных металлов с концентраций 50÷200 г/л при температуре 20÷40°С.

Приготовление пульпы соотношением Т:Ж = 1:3÷1:10 осуществляется распульповкой кека 2 в оборотном растворе хлоридов с pH=2÷3, который корректируется добавлением соляной кислоты.

После перемешивания и создания устойчивой, не расслаивающейся пульпы в раствор вводят окислитель.

При этом требуемый ОВП (выше 850 мВ) достигается за счет введения в раствор сильных окислителей, таких как гипохлориты, газообразный хлор, диоксид хлора, азотная кислота, озон и т.п. При окислительной обработке в пульпе поддерживается pH в интервале 2,0÷2,5, позволяющий избежать образования гидрооксидов железа, алюминия, цинка.

На этой стадии в раствор в виде водорастворимых комплексов переходят недоизвлеченные на стадии выщелачивания 2 остаточные количества железа, цинка, меди, свинца и серебра и происходит извлечение золота.

Переход в раствор остаточных количеств Cu2+ и Fe3+, не растворившихся на стадии выщелачивания 2, оказывает положительный эффект на скорость образования хлоридных комплексов золота, хотя и приводит к повышенному расходу окислителя.

Продолжительность выщелачивания золота со степенью извлечения 92÷99% составляет 2÷3 часа. Далее пульпу направляют на селективное извлечение железа, меди, серебра и золота. Концентраты металлов чистятся с использованием стандартных методов. При селективном извлечении возможно использование методов дробного осаждения, сорбции, цементации, экстракции и т.п.

Далее пульпу от выщелачивания 3 разделяют центрифугированием или фильтрацией на кек 3 и раствор 3, который после очистки от примесей и выведения из него золота известными методами направляется в качестве оборотного в голову выщелачивания 3.

Кек 3 выщелачивания 3 представляет собой смесь инертных компонентов исходного пиритсодержащего сырья: кварца, сульфатов кальция и бария, силикатов и алюмосиликатов. После обезвоживания материал может быть использован производителями цементов в качестве силикатно-гипсовой смеси.

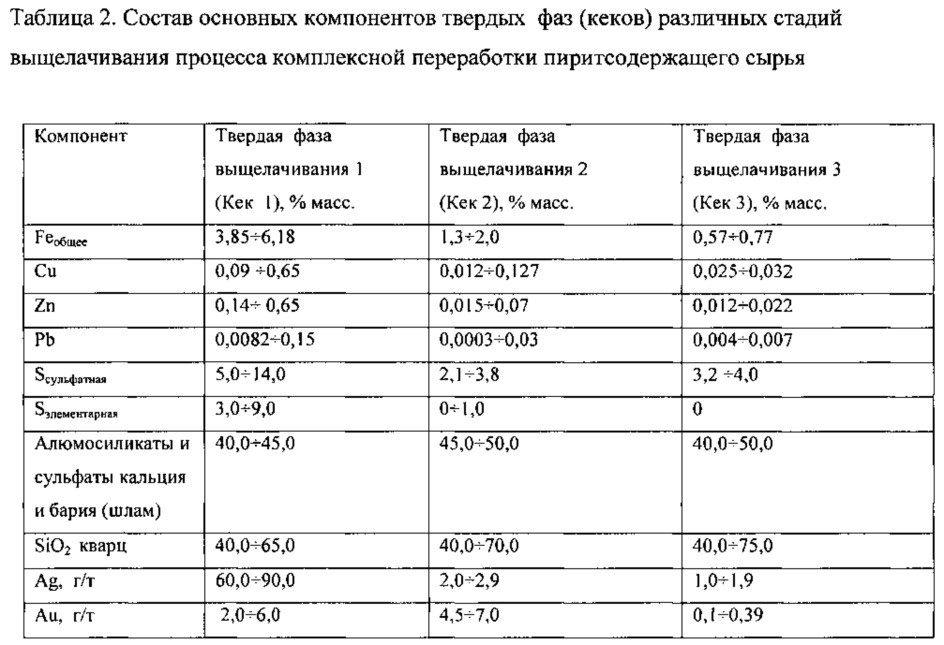

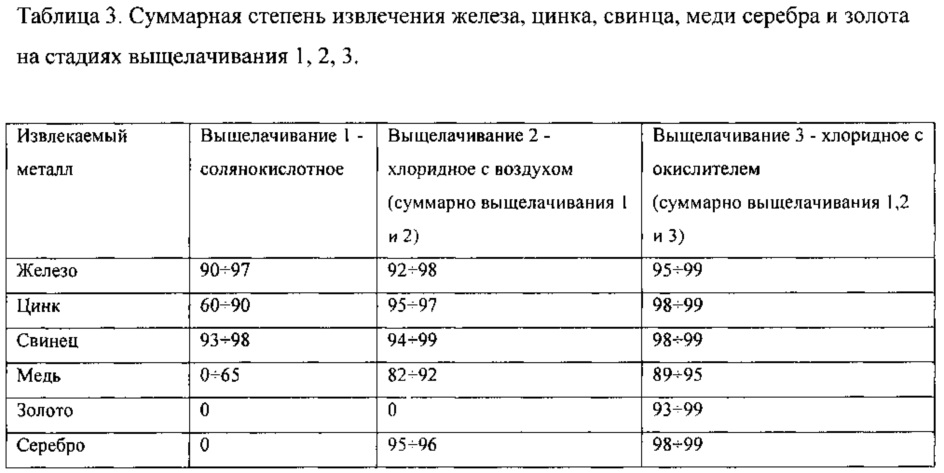

Достигаемые сквозные степени извлечения целевых компонентов пиритсодержащего сырья по заявляемому способу приведены в Таблице 3.

Технический результат применения заявляемого способа комплексной переработки пиритсодержащего сырья, такого как некондиционные руды, шламы, хвосты обогащения и хвосты флотации, состоит в том, что в предлагаемых условиях обжига достигается эффективный вынос элементарной серы и изменение соотношения кислород : азот позволяет управлять последующим извлечением меди при выщелачивании, в предлагаемых условиях выщелачивания при суммарных затратах времени 8÷9 часов степени извлечения ценных компонентов составляют 97÷98% железа, 89÷95% меди, 98÷99% серебра, 93÷99% золота, применение пирогидролиза раствора хлорида железа (2) с выводом железа в виде товарного продукта и регенерацией соляной кислоты обеспечивает замкнутость процесса по соляной кислоте, а использование выделяющегося тепла и оборотных растворов на различных стадиях процесса увеличивает энергоэффективность и экологическую безопасность.

Фигура 1 представляет собой блок-схему основных технологических операций по настоящему изобретению с указанием состава твердых фаз (кеков) каждой стадии, парогазовых смесей каждой стадии и основных оборотных потоков.

Фигура 2 представляет собой кривые дифференциальной сканирующей калориметрии (ДСК) и масс-спектрометрии (МС) газовой фазы при обжиге пиритсодержащего сырья в атмосфере воздуха. По этим данным определены величины выделенного или поглощенного тепла при проведении процесса, а также составы газовой фазы.

Фигура 3 представляет собой кривые дифференциальной сканирующей калориметрии (ДСК) и масс-спектрометрии (МС) газовой фазы при обжиге пиритсодержащего сырья в атмосфере азота. По этим данным определены величины выделенного или поглощенного тепла при проведении процесса, а также составы газовой фазы.

Фигура 4 представляет собой микрофотографию по методу сканирующей электронной микроскопии (СЭМ) образца пиритсодержащего сырья, используемого в качестве исходного для примеров 1 и 2.

Фигура 5 представляет собой микрофотографию по методу сканирующей электронной микроскопии (СЭМ) образца огарка и показывает характер изменений, произошедших с поверхностью продукта в процессе обжига в условиях по примеру 1.

Фигура 6 представляет собой микрофотографию по методу сканирующей электронной микроскопии (СЭМ) образца огарка и показывает характер изменений, произошедших с поверхностью продукта в процессе обжига в условиях по примеру 2.

Ниже описаны примеры реализации способа комплексной переработки пиритсодержащего сырья.

Способ комплексной переработки пиритсодержащего сырья реализован на примерах с использованием в качестве исходного материала хвостов флотации Учалинского ГОКа, имеющего химический состав, масс. %: Feобщее 32,80; Sобщая 33,30; SiO2 17,71; Cu 0,20; Zn 0,45; Pb 0,073. Содержание драгоценных металлов в материале составляет, г/т: Au 1,2; Ag 24. Инертная часть представляет собой смесь алюмосиликатов и сульфатов кальция и бария.

Пример 1

Навеску высушенного при температуре 105°С материала приведенного выше состава, массой 100 г, с размером более 60% частиц менее 45 мкм и содержанием пирита 57%, обжигали в атмосфере с ограниченным доступом кислорода в трубчатой печи при температуре 700°С в течение 1 часа. Скорость подачи газовой смеси составляла 4,1 л/мин, при этом газовая смесь, которая подавалась в течение часа после достижения заданной температуры, имела состав воздух : азот = 0,5:3,6 литра, т.е. O2 : N2 = 1:40.

До выхода на заданную температуру и при остывании реактор продувался чистым азотом без добавления кислорода. Мольное соотношение пирит (FeS2) к кислороду составляло 0,475:0,26. Состав отходящей газовой фазы, об. %: S 8,9; SO 2,2; SO2 15,9; N2 68,2; CO2 2,7; H2O 3,1.

Выход твердой фазы (огарка) составил 88 г. Вещественный состав огарка, масс. %: Feобщее 39,2; Sобщее 15,8; SiO2 20,8; Zn 0,54; Cu 0,28; Pb 0,11. Содержание драгоценных металлов в огарке, г/т: Au 1,45 и Ag 28,8. Фазовый состав твердой фазы (огарка), масс. %: пирротин 24; оксиды железа в виде смеси FeO (преимущественно) и Fe2O3 27; сульфат железа (2) 10. Фазовый состав приведен в таблице 1, внешний вид частиц - на Фиг. 5. Процесс проходит с выделением тепла.

Далее огарок был выщелочен соляной кислотой при соотношении Т:Ж = 1:5,5. Концентрация исходной соляной кислоты 20%, время ввода кислоты 30 минут. Процесс выщелачивания проводили при температуре 90°С и интенсивном перемешивании в течение 45 минут.

Состав полученного раствора 1, основным компонентом которого является хлорид железа(2), г/л: Fe 66,29; Zn 0,834; Pb 0,176; Cu 0,337. Раствор 1 содержит, мг/л: Ag<0,05 и Au<0,05. Остаточная концентрация свободной соляной кислоты 40 г/л. Газообразные продукты, выделяющиеся при выщелачивании, представляют собой парогазовую смесь, основным компонентом которой является сероводород. Хлористый водород и пары воды, испаряющиеся при нагреве, возвращаются в реактор через обратный холодильник, а улетающий сероводород поглощается в абсорбере, заполненном раствором ацетата кадмия. Определенное йодометрическим методом количество выделившегося в процессе выщелачивания сероводорода составляет 7,72 г. Выход серы элементарной 1,02 г.

Выход кека 1 составил 43,65 г.

Кек 1 после фильтрации и сушки под вакуумом имеет состав, масс. %: Feобщее 5,53; Sобщая 11,5; диоксид кремния 42,0; медь 0,197; цинк 0,163; свинец 0,003; инертный шлам (алюмосиликаты и сульфаты кальция и бария) - остальное. Содержание драгоценных металлов, г/т: Ag 60,2; Au 2,9.

Кек 1 распульповывали раствором хлорида натрия (200 г/л) при температуре 97-98°С и соотношении Т:Ж = 1:5, затем интенсивно перемешивали (при 300 об/мин) в течение 60 минут. Затем в раствор подавали воздух в количестве, обеспечивающем интенсивный барботаж без каплеуноса и разбрызгивания пульпы. Выщелачивание выполняли в течение 4 часов, весь период поддерживая температуру 95-97°С.

Раствор 2 после 4 часов выщелачивания содержит, г/л: Fe 8,3; Zn 0,21; Pb 0,01; Cu 0,25. Содержание драгоценных металлов в растворе 2, мг/л: Ag 11, Au<0,05.

Состав отфильтрованного и высушенного под вакуумом кека 2, масс. %: Feобщее 1,5; Sобщая 5,8; SiO2 45,0; Cu 0,015; Pb 0,012; Pb 0,0003; инертный шлам (алюмосиликаты и сульфаты кальция и бария) - остальное. Содержание драгоценных металлов в кеке 2, г/т: Ag 1,5; Au 3,2.

Выход кека 2 составил 40,74 г.

Далее кек 2 распульповывали в растворе хлорида натрия (150 г/л) при соотношении Т:Ж = 1:10, добавляли соляную кислоту до pH=2,0÷2,5, интенсивно перемешивали (при 500 об/мин) и порциями прибавляли раствор гипохлорита натрия в количестве, обеспечивающем постоянную концентрацию активного хлора в растворе 6 г/л. Выщелачивание проводили при температуре 20-30°С в течение 6 часов, определяя каждый час концентрации активного хлора и основных металлов в растворе.

Раствор 3 после 3 часов выщелачивания содержит, мг/л: Fe 750; Zn 55; Pb 0,74; Cu 16; Ag 0,34; Au 0,28 мг/л.

Состав отфильтрованного и высушенного под вакуумом кека 3, масс. %: SiO2 46,5; Feобщее 0,74; Cu 0,064; Zn 0,008; Pb 0,0008; инертный шлам (алюмосиликаты и сульфаты кальция и бария) - остальное. Содержание драгоценных металлов в кеке 3, г/т: Ag 1,2; золото 0,3.

Выход кека 3 составил 39,92 г.

Пример 2

Навеску высушенного при температуре 105°С материала приведенного выше состава, массой 120 г, с размером более 60% частиц менее 45 мкм и содержанием пирита 57% обжигали в атмосфере с ограниченным доступом кислорода в трубчатой печи при температуре 700°С в течение 1 часа. Скорость подачи газовой смеси составляла 4,0 л/мин., при этом газовая смесь, которая подавалась в течение часа после достижения заданной температуры, имела состав воздух : азот = 0,08:3,92 литра, т.е. O2 : N2 = 1:98.

До выхода на заданную температуру и при остывании реактор продувался чистым азотом без добавления кислорода. Мольное соотношение пирит (FeS2) к кислороду составляло 0,57:0,042. Состав отходящей газовой фазы, об. %: S 11,05; SO 0,07; SO2 0,5; N2 83,1; CO2 2,46; H2O 2,8.

Выход твердой фазы (огарка) составил 96,6 г. Вещественный состав огарка, масс. %: Feобщее 38,8; Sобщая 22,83; SiO2 21,86; Zn 0,53; Cu 0,22; Pb 0,26. Содержание драгоценных металлов в огарке, г/т: Au 1,45 и Ag 28,8. Фазовый состав твердой фазы (огарка), масс. %: пирротин 54,2; оксиды железа в виде смеси FeO (преимущественно) и Fe2O3 2,5. Фазовый состав приведен в таблице 1, внешний вид частиц - на Фиг. 6. Процесс проходит с поглощением тепла.

Далее огарок был выщелочен соляной кислотой при соотношении Т:Ж = 1:5,5. Концентрация исходной соляной кислоты 20%, время ввода кислоты 30 минут. Процесс выщелачивания проводили при температуре 88÷90°С и интенсивном перемешивании в течение 120 минут.

Состав полученного раствора 1, основным компонентом которого является хлорид железа (2), г/л: Fe 67,2; Zn 0,756; Pb 0,176; Cu<0,05. Раствор 1 содержит, мг/л: Ag меньше 0,05 и Au меньше 0,05. Остаточная концентрация свободной соляной кислоты 36 г/л. Газообразные продукты, выделяющиеся при выщелачивании, представляют собой парогазовую смесь, основным компонентом которой является сероводород. Хлористый водород и пары воды, испаряющиеся при нагреве, возвращаются в реактор через обратный холодильник, а улетающий сероводород поглощается в абсорбере, заполненном раствором ацетата кадмия. Определенное йодометрическим методом количество выделившегося в процессе выщелачивания сероводорода составляет 19,3 г. Выход серы элементарной 2,24 г.

Выход кека 1 составил 33,5 г. Кек 1 после фильтрации и сушки под вакуумом имеет состав, масс. %: Feобщее 5,3; Sобщая 11,0; диоксид кремния 63,01; медь 0,211; цинк 0,329; свинец 0,185; инертный шлам (алюмосиликаты и сульфаты кальция и бария) - остальное. Содержание драгоценных металлов, г/т: Ag 85,0; Au 4,7.

Кек 1 распульповывали раствором хлорида натрия с концентрацией 200 г/л при температуре 97÷98°С и соотношении Т:Ж = 1:5, затем интенсивно перемешивали (при 300 об/мин) в течение 60 минут. Затем в раствор подавали воздух в количестве, обеспечивающем интенсивный барботаж без каплеуноса и разбрызгивания пульпы. Выщелачивание выполняли в течение 4 часов, весь период поддерживая температуру 95-97°С и определяя каждый час концентрации основных металлов в растворе.

Раствор 2 после 4 часов выщелачивания содержит, г/л: Fe 7,9; Zn 0,45; Pb 0,35; Cu 1,25. Содержание драгоценных металлов в растворе 2, мг/л: Ag 18,9, Au меньше 0,05.

Состав отфильтрованного и высушенного под вакуумом кека 2, масс. %: Feобщее 1,95; Sобщая 6,0; SiO2 70,05; Cu 0,073; Zn 0,127; Pb 0,031; инертный шлам (алюмосиликаты и сульфаты кальция и бария) - остальное. Содержание драгоценных металлов в кеке 2, г/т: Ag 9,5; Au 5,2.

Выход кека 2 составил 30,15 г.

Далее кек 2 распульповывали в растворе хлорида натрия с концентрацией 150 г/л при соотношении Т:Ж = 1:10, интенсивно перемешивали (при 500 об/мин) и порциями прибавляли 3 мл концентрированного раствора азотной кислоты с контролем pH. После повышения значения pH до 1,5 в раствор дополнительно вводят 2 мл концентрированной азотной кислоты. Выщелачивание проводили при температуре 60÷70°С в течение 3 часов.

Раствор 3 после 3-х часов выщелачивания содержит, мг/л: Fe 1280; Zn 123; Pb 2,4; Cu 42; Ag 0,85; Au 0,51 мг/л.

Состав отфильтрованного и высушенного под вакуумом кека 3, масс. %: SiO2 73,74; Feобщее 0,77; Cu 0,035; Zn 0,011; Pb 0,008; инертный шлам (алюмосиликаты и сульфаты кальция и бария) - остальное. Содержание драгоценных металлов в кеке 3, г/т: Ag 1,5; золото 0,11.

Выход кека 3 составил 28,62 г.

Реферат

Изобретение относится к области металлургии и может быть применено для комплексной переработки пиритсодержащего сырья. Способ комплексной переработки включает обжиг высушенного пиритсодержащего сырья при температуре 680÷725°С в токе воздуха, обедненного по содержанию кислорода добавлением азота, и три последовательных хлоридных выщелачивания: солянокислотное, хлоридное в присутствии кислорода воздуха и хлоридное в присутствии сильных окислителей в виде гипохлорита, хлора, диоксида хлора, азотной кислоты, озона. При этом процесс осуществляют с использованием замкнутых систем материальных потоков, в том числе регенерированной соляной кислоты и воды, а также использования тепла, выделяющегося на различных стадиях процесса. Это позволяет отнести предлагаемый способ к энергоэффективным и экологически безопасным технологиям. Техническим результатом изобретения является получение из основных компонентов пиритсодержащего сырья ликвидных товарных кондиционных продуктов. 6 ил., 3 табл., 2 пр.

Комментарии