Шихта гранулированная ванадийсодержащая для окислительного обжига - RU2705838C1

Код документа: RU2705838C1

Описание

Изобретение относится к области металлургии, а именно к производству ферросплавов и может быть использовано при получении ванадиевой продукции.

Основным видом сырья для получения оксидов ванадия служат конвертерные ванадиевые шлаки, проходящие сложную и многостадийную подготовку к окислительному обжигу, суть которой состоит в обеспечении наиболее тонкого помола компонентов шихты с тем, чтобы создать условия для хорошего контакта кислорода газовой атмосферы обжиговой печи с мельчайшими частицами шлака с целью окисления ванадия до пятивалентного состояния и последующим его переходом в растворимые соединения в результате взаимодействия с реагентной добавкой.

Основные различия известных способов подготовки ванадийсодержащей шихты к окислительному обжигу обусловлены типом применяемой реагентной добавки. При использовании в качестве таковой химических соединений щелочных металлов, из-за хорошей растворимости их в водной среде и невозможности по этой причине поддержания необходимого соотношения шлака и реагентной добавки в твердой подготовленной для обжига шихте, помол шихты производится только в мельницах сухого помола /1/.

К недостаткам технических решений, связанных с необходимостью применения мельниц сухого помола, следует отнести недостаточную тонину получаемого продукта и ухудшение контакта оксидной составляющей конвертерного ванадиевого шлака с кислородом атмосферы обжиговой печи и реагентной добавкой, что в значительной мере препятствует образованию в обожженной шихте растворимых ванадатов и, как следствие, не позволяет достичь высоких показателей по извлечению ванадия.

Кроме того, при работе мельниц сухого помола имеет место значительное пылевыделение, приводящее к дополнительным потерям ванадия и ухудшающее санитарное состояние производственных помещений.

Другим типом реагентной добавки, широко применяемой в составе шихты для окислительного обжига ванадиевого шлака, являются соединения, содержащие кальций, преимущественно в виде карбоната (CaCO3) или оксида кальция (СаО). Подготовка шихты включает прохождение стадий дробления ванадийсодержащего шлака в щековой и роторной дробилках, совместный мокрый помол ванадиевого шлака с реагентной добавкой, классификацию по крупности, выделение металла грохочением и магнитной сепарацией на стадиях его переработки, разделение твердого и жидкого путем фильтрации, подачу шихты в печь и последующий окислительный обжиг. Данная схема реализована в АО «ЕВРАЗ Ванадий Тула» и является действующей в настоящее время /2/. Применение нерастворимой в воде реакционной добавки в виде карбоната кальция позволило реализовать совместный мокрый помол добавки с конвертерным шлаком и достичь необходимой тонины шлака в процессе его помола, сохранив при этом заданное соотношение оксидов кальция и ванадия в шихте перед обжигом. Кроме того, при мокром помоле устраняется пылевыделение и улучшаются условия труда.

В то же время предельно малые величины тонины шлака, достигаемые при совместном мокром помоле с реакционной добавкой отрицательно проявляются при обжиге во вращающейся печи. Попадая в загрузочную зону печи, в которой температура составляет порядка 300°С, задаваемая шихта быстро утрачивает влагу и продвигается вдоль печи, совершая маятниковые движения, вызванные ее вращением, при этом каждый шаг амплитуды по мере достижения крайнего верхнего положения сопровождается пересыпанием тонкодисперсного материала на нижний уровень, что при высоких значениях степени помола шихты (содержание фракции -0,063 мм в шихте перед обжигом достигает 75%) после освобождения от влаги делает ее сильно пылящей, при этом образующаяся пыль увлекается газовым потоком и оседает в местах ее улавливания, после чего снова возвращается в голову процесса с основной шихтой, в результате чего имеют место повышенная циркуляционная нагрузка на обжиговую печь, составляющая до 25-30%, и, как результат, низкая эффективность работы агрегата и дополнительные потери ванадия.

Кроме того, пылевая фракция шихты, возвращаемая в производство путем присоединения ее к вновь подготавливаемой шихте, имеет смещенный модуль, который как правило, не совпадает с устанавливаемым его значением, определяемым исходя из дробления новых порций шлака, имеющих другой химический состав, т.е. общий модуль шихты, задаваемой в печь для окислительного обжига из-за высокой доли циркулирующего материала имеет значительные отклонения от оптимальных величин, что отрицательно влияет на вскрытие ванадия и в конечном счете снижает извлечение основного компонента.

Другим негативным моментом от применения тонкомолотой шихты для окислительного обжига может быть склонность шихты к перегреву и возгоранию, что является следствием целого ряда факторов, среди которых наиболее значимы такие, как влажность задаваемой шихты, скорость ее подачи, крупность материала, наличие тесного контакта реагирующих компонентов, температурный режим в печи, к тому же тонкомолотая шихта весьма чувствительна к содержанию дисперсного железа, повышающему вероятность ее возгорания. Возгорание и перегрев шихты приводят к нежелательному и неконтролируемому образованию окатышей и настылей, при этом настыли могут зависать на футеровке внутри печи в виде гарниссажа на продолжительное время, ухудшая ее транспортирующую способность, а окатыши выходят из печи вместе с остальной шихтой, оба эти материала имеют низкое вскрытие, вследствие закупорки пор жидкой фазой, представленной легкоплавкими продуктами первой волны окисления шлаковых составляющих и затрудняющей доступ кислорода в реакционную зону. В силу указанных причин применение ванадийсодержащей шихты для окислительного обжига в тонкомолотом виде существенно ограничивает возможность эффективного ведения процесса и достижения высоких показателей.

В этой связи повышенный интерес приобретает идея гранулирования ванадийсодержащей шихты перед окислительным обжигом, впервые изложенная в изобретении СССР №127026 в 1959 г /3/, в котором авторы: Н.П. Слотвинский-Сидак и В.И. Потапов предложили проводить тонкое измельчение конвертерных ванадиевых шлаков (до -0,07 мм) с последующей грануляцией шихты вместе со щелочной добавкой (сульфат натрия или сильвинит) и заменить обжиг шихты в трубчатых или многоподовых печах обжигом в печах кипящего слоя.

Позже, в развитие данной темы, появились другие технические решения, в которых ванадийсодержащая шихта подвергается окислительному обжигу в гранулированном виде. Среди этих решений наиболее характерными являются такие, как «Способ обжига окатышей из ванадийсодержащих шлаков и шахтная печь для его осуществления» /4/, а также «Способ подготовки ванадийсодержащей шлакосодовой шихты к окислительному обжигу и технологическая линия для его осуществления» /5/. Общим недостатком упомянутых выше способов переработки ванадиевых шлаков с применением гранулированной шихты является тот факт, что такие показатели, как увеличение степени вскрытия шихты, интенсификация процесса обжига и сокращение пылевыноса, заложенные в их основе как целевые, в реальных условиях действующих производств достигнуты не были, это связано с тем, что гранулированная шихта, приготовленная с использованием известных связующих, (преимущественно сульфитно-спиртовой барды и др.) имеет сравнительно невысокую прочность в исходном (сыром) состоянии, что, в случае проведения окислительного обжига в кипящем слое или в печах шахтного типа, равно как и в применяемых в настоящее время трубчатых вращающихся печах, оборудованных цепными завесами, приводит к разрушению гранул на ранней стадии обжига, сопровождающимся значительным пылеобразованием и выносом шихты, что же касается окислительного процесса, то он не получает развития в объеме всей гранулы, прежде всего в силу изначально неразвитой пористой структуры гранул, представляющей собой систему закрытых пор, разделенных непроницаемыми перегородками и ограничивающих доступ кислорода внутрь гранул, а также вследствие образования избыточной низкотемпературной жидкой фазы на поверхности гранулы, что приводит к физической закупорке наружного слоя открытых пор, блокируя тем самым процесс. В силу указанных причин гранулированная шихта, лежащая в основе данных способов, не нашла практического применения.

Известна шихта для получения ванадиевого агломерата и окатышей, содержащая отходы химической переработки ванадиевых шлаков и топливо, а в качестве связующего она дополнительно содержит зольные остатки тепловых электростанций. Данная шихта по технической сущности в наибольшей степени соответствует заявляемому объекту и взята в качестве прототипа /6/. Использование в качестве связующего золы ТЭЦ, имеющей в своем составе коллоидные составляющие, которые при увлажнении шихты образуют коллоидные растворы, благоприятно влияет на процесс окомкования, повышая прочность сырых гранул.

Вместе с тем, несмотря на положительные результаты, достигаемые в части прочности сырых гранул, известная шихта не может быть применена для окислительного обжига конвертерного ванадиевого шлака с реакционной добавкой в виде гранулированного материала прежде всего, как и в предыдущих вышеупомянутых способах, по причине отсутствия контакта внутренней части тела гранулы с газообразным окислителем, из-за неупорядоченного и неэффективного порообразования, обусловленного используемым связующим, и блокирования процесса избыточной жидкой фазой, а также нежелательной основы связующего в виде железа общего и углерода, что в целом приводит к неудовлетворительным результатам по вскрытию ванадия.

Целью предлагаемого изобретения является:

- создание гранулированной ванадийсодержащей шихты для окислительного обжига, обладающей необходимой прочностью в сыром состоянии и открытой проницаемой пористостью с возможностью фильтрации газообразной и жидкой средами;

- сокращение пылевыноса;

- повышение извлечения ванадия.

Поставленная цель достигается тем, что шихта гранулированная ванадийсодержащая для окислительного обжига, включающая материал, содержащий оксиды ванадия, реагентную кальцийсодержащую добавку и связующее, содержит в качестве ванадийсодержащего материала тонко молотый конвертерный ванадиевый шлак, с содержанием дисперсного железа 0,5-2,5%, а в качестве связующего водный раствор, включающий техническую оборотную воду от сгущения и фильтрации пульпы, образующейся при мокром помоле конвертерного ванадиевого шлака с реагентной добавкой и оборотную воду от нейтрализации сливных вод после гидролитического осаждения оксидов ванадия при следующем соотношении компонентов, мас. %:

причем, соотношение оборотных вод мокрого помола и нейтрализации в связующем составляет 1:(0,01-0,50).

Предусматривается, что в составе связующего может быть использован дополнительный материал, в том числе оксид кальция, боксит, бентонит или иные виды глин как в чистом виде, так и в виде смесей в количестве 0,01-1,5% от массы брикетируемого материала по сухому веществу.

Изобретением также предусматривается возможность использования в составе связующего дополнительных органических материалов в виде природных или синтетических полимеров, таких как лигносульфонат (ЛСТ), карбоксиметилцеллюлоза (КМЦ), сополимер акриламида и акрилата натрия и другие вяжущие на полимерной основе, а также смеси этих материалов при их общей дозировке 0,001-1,2% от массы брикетируемого материала по сухому веществу.

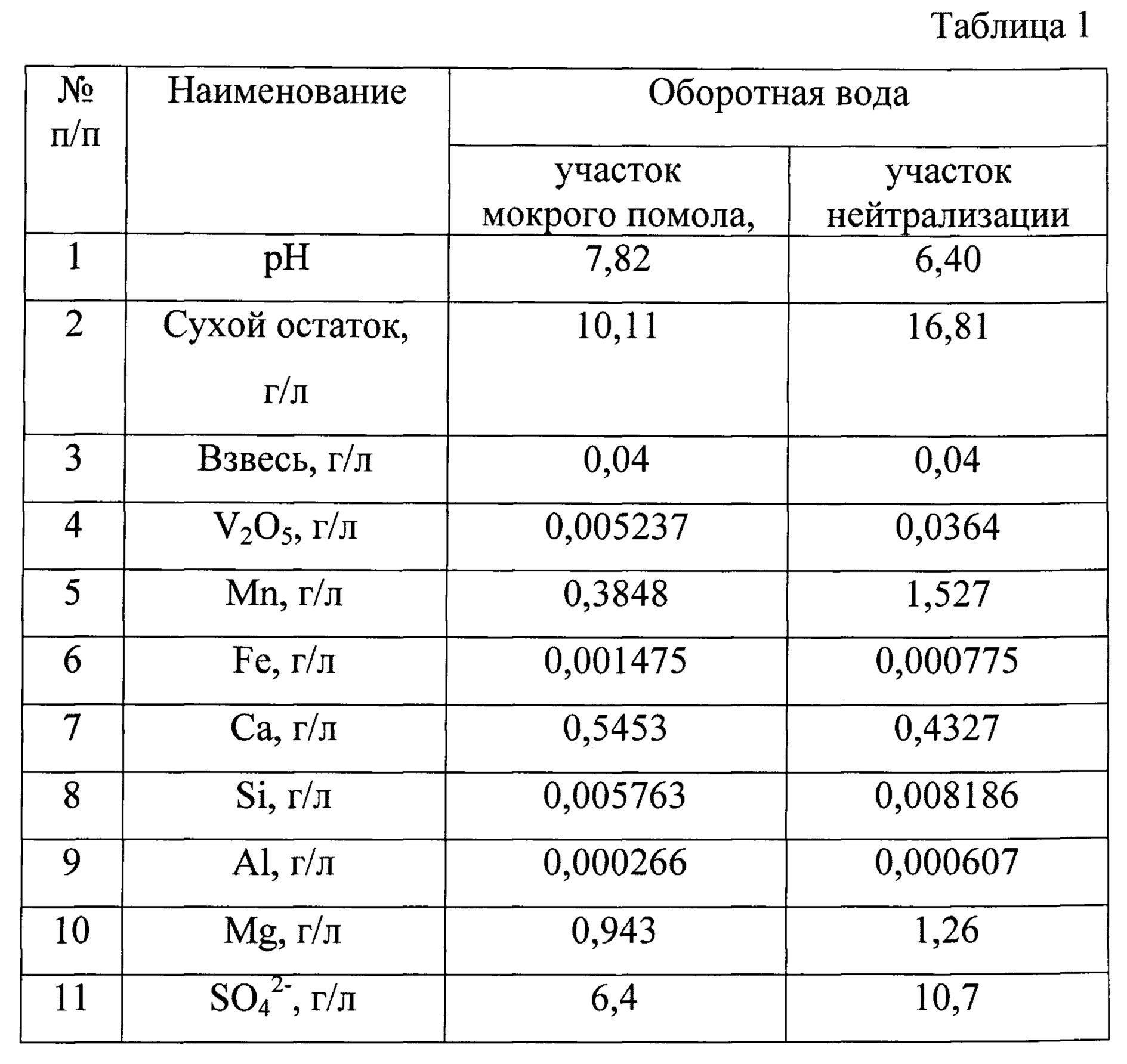

В качестве связующего в предлагаемом изобретении использован водный раствор, включающий техническую оборотную воду от сгущения и фильтрации пульпы, образующейся при мокром помоле конвертерного ванадиевого шлака с кальцийсодержащей добавкой и оборотную воду от нейтрализации сливных вод после осаждения оксидов ванадия. Усредненный состав вышеупомянутых оборотных вод приведен в таблице 1. Представленные оборотные воды, взятые в определенном соотношении, составляют основу предлагаемого связующего, применение которого для производства гранул позволяет воздействовать и в определенных пределах изменять реологические свойства структурированных дисперсных систем, к которым может быть отнесено сырье для брикетирования, химически взаимодействовать с ним, и служить центром направленной кристаллизации,

Особенность нового связующего состоит в том, что оно представлено в виде водного раствора солей серной кислоты, среди которых наиболее значимыми в части структурообразования гранулы являются сульфаты кальция, ванадия, марганца и магния, кроме того, раствор структурирован поверхностно активным компонентом - флокулянтом, применяемым для сгущения шихты перед фильтрацией, а также содержит взвесь, которая инициирует выделение кристаллов из раствора при его насыщении, что может быть достигнуто либо испарительным процессом Характеристика оборотных вод для связующего

(сушкой), либо изменением рН раствора в сторону увеличения его основности. При этом выпадение солей в осадок происходит в виде игольчатых или столбчатых кристаллов, направление роста которых соответствует температурному градиенту, т.е. внутрь гранулы перпендикулярно наружной ее поверхности. Наиболее вероятным с термодинамической точки зрения и первоочередным может быть выделение кристаллогидрата в виде гипса двухводного (CaSO4×2H2O), а в числе последних выпадает в осадок сульфат магния десятиводный (MgSO4×10Н2О).

Переводя связующее, т.е. раствор в его насыщенную форму, уже на ранней стадии процесса сушки, выпадающие в осадок кристаллогидраты формируют в грануле матрицу в виде пронизывающих ее столбчатых кристаллов, которые при дальнейшем повышении температуры, отдавая гидратную воду, образуют высокопористые сквозные каналы, дублирующие матрицу. Благодаря этим каналам обеспечивается необходимый контакт кислорода газовой атмосферы обжиговой печи с оксидной составляющей конвертерного ванадиевого шлака в объеме всей гранулы.

Особенность предлагаемой шихты состоит в том, что ее компоненты взяты в тонкомолотом состоянии, а сама шихта представлена в компактированном виде, и благодаря связующему приобретает новое качество, становясь достаточно прочной в сыром состоянии, при этом сохраняется тесный контакт реагирующих компонентов, достигнутый в результате их совместного помола, поддерживается установленный модуль на протяжении всего процесса обжига, а в теле гранулы формируется высокопористая проницаемая структура, обеспечивающая беспрепятственный доступ газообразного окислителя. Обжиг такой шихты позволяет избежать лавинообразного образования жидкой фазы в виде невостребованных (в случае отсутствия контакта) в момент их появления и блокирующих окислительный процесс легкоплавких метаванадатов кальция и марганца, и нежелательного в следствие этого спекания шихты в конгломераты и окатыши. Наряду с этим необходимо отметить еще одну весьма важную отличительную грань предлагаемого связующего, которая заключается в том, что оборотные воды нейтрализации имеют в своем составе недоосажденные частицы пентоксида ванадия в виде взвеси, положительная роль которых отчетливо проявляется в раннем начале и более активном протекании процесса образования тугоплавких соединений в виде пированадатов кальция, что вносит весомый вклад в стабилизацию окислительного обжига.

Таким образом, при использовании предлагаемого связующего, гранулированная шихта уже в процессе ее сушки приобретает свойства высокопористого проницаемого материала, обеспечивая доступ кислорода в объеме всей гранулы и, последующее, в силу тесного контакта, безпрепятственное взаимодействие окисленных форм с реакционной добавкой с образованием тугоплавких соединений ванадия в виде пиро и ортованадатов при умеренном образовании промежуточной жидкой фазы, представленной легкоплавкими соединениями, что является ключевым моментом в достижении целевых показателей по вскрытию и, соответственно, извлечению ванадия. К тому же применение гранулированной шихты, обладающей достаточной прочностью в исходном состоянии, высокоразвитой структурой проницаемых пор, доступной для проникновения газообразного окислителя, и тесным контактом реагирующих компонентов, позволяет в максимальной степени снизить пылевыделение и открывает возможность применения наряду с ныне действующей вращающейся печью других, более эффективных агрегатов для проведения окислительного обжига ванадиевого шлака.

Приемы и параметры, отраженные в формуле изобретения найдены опытным путем и отражают пределы, в которых реализуется цель изобретения. Так, дисперсное железо в шлаке играет значимую роль в тепловом балансе окислительного процесса и в обычной ситуации при обжиге дисперсной шихты его содержание в максимальной степени ограничивают с целью предотвращения возгорания шихты и образования вязкотекучих и не вскрытых образований в виде настылей и окатышей, то для гранулированной шихты окисление железа дисперсного проходит менее активно и в умеренном режиме, что несет в себе положительный момент, позволяющий поддерживать температуру в слое шихты, используя в том числе и тепло, выделяемое при окислении дисперсного железа. Содержание дисперсного железа в шлаке в пределах 0,5-2,5% является оптимальным. При его содержании менее 0,5% затрудняется начальная стадия окислительного процесса, что требует поддержания в печи более высокой температуры. Повышенное содержание дисперсного железа (более 2,5%) является избыточным, поскольку процесс становится неуправляемым, при этом гранулы утрачивают проницаемость и, кроме того, могут спекаться в гроздья.

Содержание реагентной добавки в шихте, задаваемое преимущественно в виде карбоната кальция, составляющее 4-12% по оксиду кальция, является оптимальным. Недостаток реагентной добавки, менее 4% по оксиду кальция, затрудняет образование пированадатов, и процесс блокируется избыточной жидкой фазой. Повышенное же содержание реагентной добавки в составе шихты, более 12%, приводит к некоторому снижению вскрытия ванадия, что связано с нежелательным развитием процесса образования силикатов.

Содержание связующего в составе шихты в виде водного раствора в количестве 4-22% позволяет в оптимальных условиях производить агрегирование шихты в гранулы, используя такие методы, как окатывание или экструзия и решить при этом целевые задачи изобретения. Недостаток связующего в шихте, менее 4%, не обеспечивает необходимую прочность гранул в сыром состоянии, кроме того, не удается получить гранулы с проницаемой структурой пор даже при минимальном их размере, составляющем порядка 0,5-1 мм, что сводит на нет все преимущества шихты, достигаемые при гранулировании, и делает данную операцию нецелесообразной. Повышенное содержание связующего в шихте в количестве, превышающем 22%, не позволяет производить агрегирование материала, ввиду повышенной его влажности.

Соотношение оборотных вод мокрого помола и нейтрализации в связующем, составляющее 1:(0,01-0,50), в максимальной степени способствует образованию сквозной пористой структуры путем дублирования матрицы, формируемой за счет направленной кристаллизации. Оборотные воды нейтрализации в отличии от вод мокрого помола являются насыщенными растворами и имеют более низкие значения рН, выравнивание которого до основного уровня при их смешивания происходит с осаждением избыточных соединений в виде точечных зародышей, которые после установления температурного градиента служат центрами направленной кристаллизации. При содержании вод нейтрализации в составе связующего менее 0,01 или более 0,50 от массы оборотных вод мокрого помола, из-за малого количества зародышей, имеет место позднее начало кристаллообразования, обусловленное необходимостью преодоления энергетического барьера, которое, после активации процесса при температуре интенсивного испарения, т.е. уже в горячих гранулах, приобретает чрезмерно бурный характер, что приводит к хаотичной, скачкообразной кристаллизации, в результате чего не удается сформировать сквозную пористую структуру гранул и, соответственно, не может быть осуществлена их фильтрация ни газообразными, ни жидкими средами.

Применение в составе связующего дополнительных материалов, позволяют существенно улучшить отдельные характеристики шихты при малом их количестве, что является следствием синергетического эффекта, при котором общий результат, достигаемый от совместного воздействия ряда факторов превышает сумму результатов отдельных его составляющих. Так, добавка к связующему таких материалов, как оксиды кальция или различных видов глин в количестве 0,01-1,5%, позволяет увеличить объем пор, сохранив их структурное состояние в виде упорядоченных сквозных каналов и улучшить тем самым проницаемость гранул, а оксиды кальция кроме всего создают благоприятные условия для обеспечения тесного контакта реагирующих фаз при использовании в качестве реагентной добавки известняка с повышенной прочностью, затрудняющей получение необходимой его тонины при совместном мокром помоле, к тому же в присутствии оксидов кальция образование ванадатов происходит при более низких температурах и умеренном образовании жидкой фазы. Добавка в состав связующего вышеупомянутых материалов в количестве менее 0,01% от массы брикетируемого материала не сказывается существенным образом на структурном состоянии гранул и их фильтрующей способности. Избыток этих материалов в составе связующего, (более 1,5%) приводит к снижению вскрытия ванадия.

Дополнительное использование в составе связующего органических материалов в виде природных или синтетических полимеров при их общей дозировке 0,001-1,2% позволяет ускорить набор прочности гранул в сыром состоянии и достичь при этом более высоких ее значений, что очень важно в случае проведения дополнительных операций, связанных с транспортировкой и подачей к агрегату для проведения обжига. Кроме того, одновременно улучшается структурное состояние гранулированной шихты за счет формирования дополнительной сетки нитевидных пористых образований, что положительно влияет на фильтруемость материала и делает возможным применение гранул большего размера. Введение полимеров в состав связующего в количестве менее 0,001% не обеспечивает заметного улучшения характеристик гранулированной шихты, а их избыток (более 1,2%) не целесообразен, так как не приводит к дальнейшему упрочнению, к тому же снижается степень вскрытия ванадия.

Примеры конкретного осуществления.

1. Шихта гранулированная ванадийсодержащая для окислительного обжига №1 включала конвертерный ванадиевый шлак с содержанием 0,5% дисперсного железа, известняк в качестве реагентной кальцийсодержащей добавки и связующее при следующем соотношении компонентов в мас. %:

при этом в качестве связующего использовали водный раствор, содержащий техническую оборотную воду от сгущения и фильтрации пульпы мокрого помола шлака с реагентной добавкой и оборотную воду от нейтрализации сливных вод после гидролитического осаждения оксидов ванадия, взятых в весовом соотношении 1:0,5. Шихту смешивали в смесительных бегунах до образования однородной массы, затем подавали в экструдер, в котором материал при помощи шнека проходил через фильеру и в виде гранул (брикетов определенной формы) выгружался на специальный поддон. Сырые брикеты после короткой выдержки, составляющей 0,2-2,5 часа, приобретали достаточную прочность, обеспечивающую их сохранность при транспортировке, пересыпании и подаче в рабочее пространство печи обжига. Окислительный обжиг проводили в стандартных условиях в муфельной печи при температуре 860°С в течение одного часа. Размер гранул в одном измерении составил 3 мм, прочность сырых гранул после выдержки в течение 0,5 часа - 11,3 Н, открытая пористость гранулы после термической обработки при 200°С составила 89,7%; технологическое вскрытие обожженных гранул составило 95,2% при слабокислотном 91,5%, а извлечение оксидов ванадия в раствор при выщелачивании, измельченных после обжига гранул до фракции (-0,1 мм), составило 94,8%, непосредственная же обработка обожженных гранул путем их фильтрации растворами выщелачивания без предварительного измельчения позволила извлечь в раствор 94,3% оксидов ванадия, при этом образование пылевидной фракции (-0,063) мм в результате пересыпания, укладки, сушки и перемешивания гранулированной шихты в процессе обжига составило 0,35%.

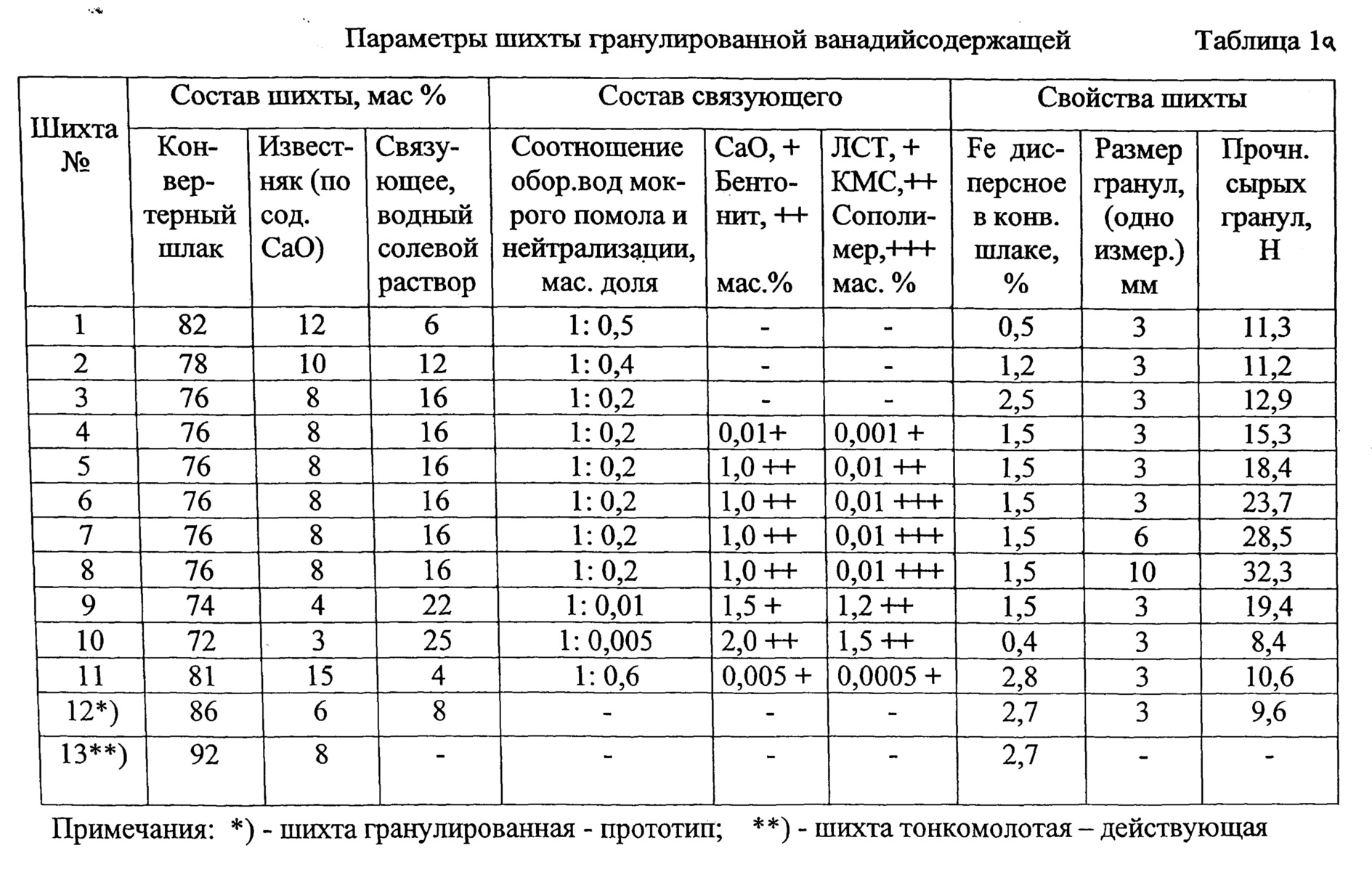

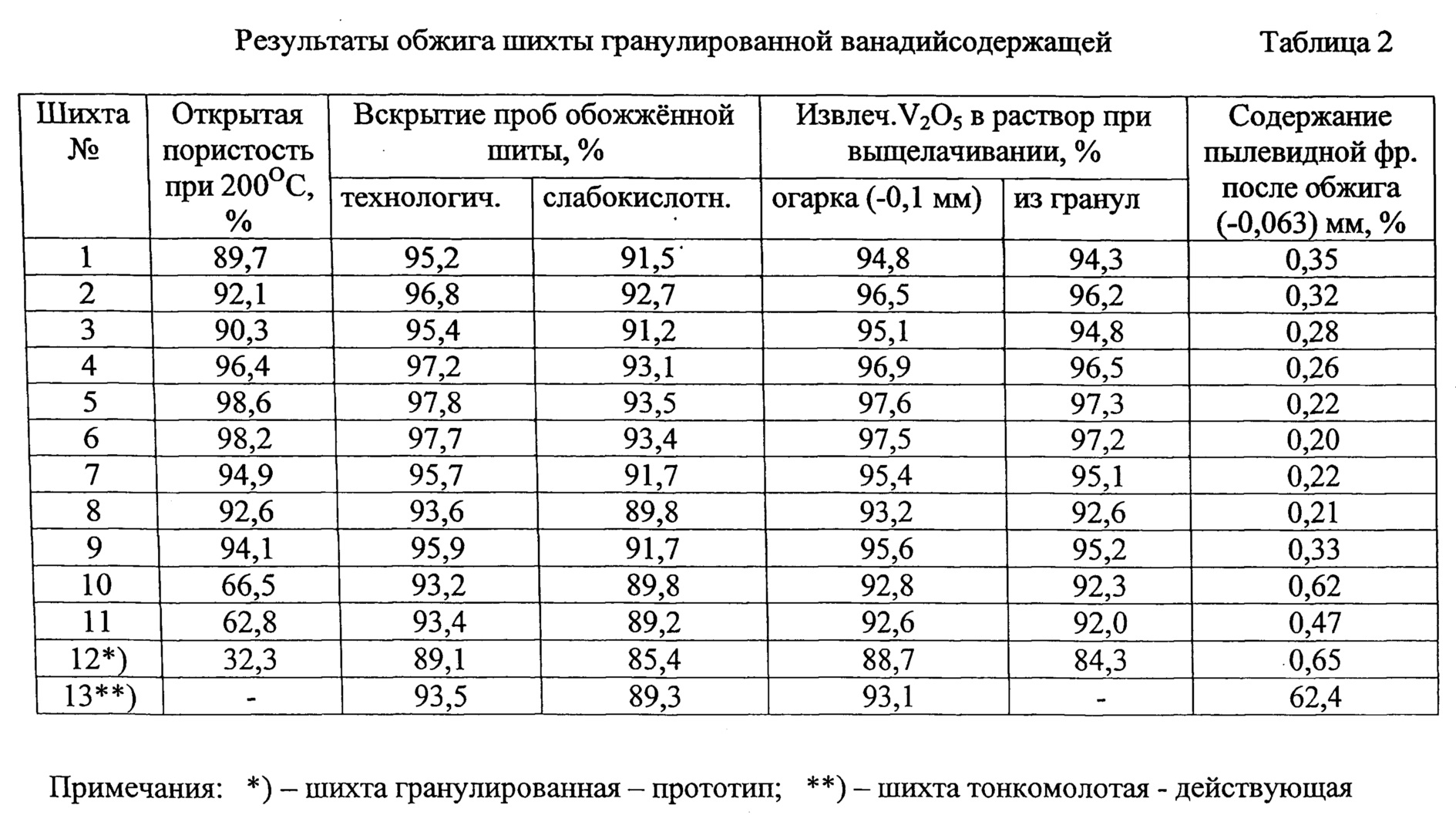

Шихта №2-10. Подготовку последующих вариантов гранулированной шихты со 2 по 12 проводили аналогично шихте №1, изменяя при этом параметры, характеризующие как саму шихту, так и состав связующего. Полученные образцы гранулированной шихты после измерения прочности в сыром состоянии и пористости после иермической обработки при 200°С, подвергали окислительному обжигу с последующим определением технологических показателей, отражающих вскрытие, извлечение оусидов ванадия в раствор и содержание пылевидных фракций в шихте после окислительного обжига. Данные, отражающие характеристики полученных образцов ванадийсодержащей шихты, а также результаты окислительного обжига с их использованием приведены в таблицах 1а и 2.

Образцы гранулированной шихты под номером 1-9 имеют параметры, отраженные в формуле изобретения. Параметры шихты под номером 10 и 11 выходят за рамки предельных значений. Шихта гранулированная ванадийсодержащая под номером 12 является прототипом, а шихта 13 приведена для сравнения как стандартная, не гранулированная, применяемая в настоящее время для производства пентоксида ванадия.

Из приведенных результатов следует, что заявляемая шихта обладает рядом преимуществ по сравнению с прототипом. Так за счет создания высокопористой структуры гранул, открытая пористость которых (шихты 1-3) при реализации первого пункта формулы составила 89,7-92,1%, достигнуто технологическое вскрытие ванадия 95,2-96,8%, а извлечение ванадия в раствор из измельченного огарка составило 94,8-96,1%), и всего лишь на 0,3-0,5% ниже при непосредственной фильтрации гранул растворами выщелачивания.

Технический эффект предлагаемого изобретения состоит в создании шихты гранулированной ванадийсодержащей для окислительного обжига, обладающей необходимой прочностью в сыром состоянии с возможностью формирования в теле гранулы матрицы, представленной в виде сквозных гидратированных кристаллов, выделяемых, из насыщенного раствора (связующего) и последующим ее дублированием в виде высокопористой проницаемой структуры, позволяющей провести процессы окисления шпинелида и образование растворимых ванадатов в совмещенном режиме в объеме всей гранулы и получить при этом более высокие и стабильные показатели по вскрытию и извлечению ванадия и уйти от пылеобразования в процессе обжига, имеющего место при использовании тонкомолотой шихты.

Экономический эффект от использования изобретения заключается в увеличении прибыли от реализации дополнительного объема ванадиевой продукции, произведенной благодаря более высокому извлечению ванадия на стадии производства пентоксида ванадия.

Источники информации

1. Дурер Р. и Фолькерт Г. Производство ферросплавов, М., Металлургия, 1976, с. 415-420.

2. Слотвинский-Сидак Н.П., Андреев В.К. Ванадий в природе и технике. М.: Знание 1979. 64 с.

3. А.с. 127026 (СССР) Слотвинский-Сидак Н.П., Потапов В.И. Способ переработки ванадиевых шлаков. Опубл. в БИ 1960. №6.

4. Патент 1700069 Червоткин В.В., Бланк М.Э., Слотвинский-Сидак Н.П. и др. Способ обжига окатышей из ванадиевых шлаков и шахтная печь для его осуществления. Опубл. в БИ 1991. №47.

5. Патент 2365650 Карпов А.А., Филипьев С.Н., Наумов Н.В. и др. Способ подготовки ванадийсодержащей шлакосодовой шихты к окислительному обжигу. Опубл. в БИ 2009. №24.

6. А.с. 918322 (СССР) Романчук А.И., Лингарт Е.Ф., Михалевич А.Г. и др. Шихта для получения ванадиевого агломерата и окатышей. Опубл. в БИ 1982. №13.

Реферат

Изобретение относится к области металлургии, а именно к ванадийсодержащей шихте для окислительного обжига, и может быть использовано при получении ванадиевой продукции. Шихта содержит в качестве ванадийсодержащего материала тонкомолотый конвертерный ванадиевый шлак с содержанием дисперсного железа 0,5-2,5%, в качестве связующего - раствор, включающий техническую оборотную воду от сгущения и фильтрации пульпы, образующейся при мокром помоле конвертерного ванадиевого шлака с реагентной кальцийсодержащей добавкой, и оборотную воду от нейтрализации сливных вод после гидролитического осаждения оксидов ванадия, при следующем соотношении компонентов, мас. %: конвертерный ванадиевый шлак основа; реагентная кальцийсодержащая добавка 4-12 и связующее 6-22, при этом соотношение упомянутых оборотных вод в связующем составляет 1:(0,01-0,50). Изобретение позволяет создать гранулы с необходимой прочностью в сыром состоянии и возможностью приобретать высокопористую проницаемую структуру в процессе их термической обработки, позволяющей стабилизировать окислительный обжиг шихты в гранулированном виде, и достичь более высоких показателей по вскрытию и извлечению ванадия, сняв при этом проблему, связанную с пылевыносом. 3 з.п. ф-лы, 3 табл.

Комментарии