Устройство контроля габаритов грузов и подвижного состава в процессе их движения - RU2624365C1

Код документа: RU2624365C1

Чертежи

Описание

Изобретение относится к железнодорожному транспорту, а именно к устройствам для определения габаритности перевозимых грузов.

Известно устройство для контроля негабаритности грузов на подвижном составе (Ю.М. Кравченко. Железнодорожный путь: часть 1. Габариты. - Екатеринбург: Изд-во УрГУПС, 2014. 30 с.), содержащее вертикальные стойки с поворотными элементами, образующими контур габарита погрузки и установленными независимо друг от друга.

Недостатком данного устройства является ограничение скорости движения контролируемого подвижного состава из-за механического контакта подвижных элементов с негабаритным грузом, низкая надежность визуального контроля негабаритности.

Наиболее близким по технической сущности к предлагаемому устройству (Пат. РФ 2066282, МПК6 B61K 9/02, Запускалов В.Г., Редькин В.И., Егиазарян А.В. Устройство для контроля негабаритности груза подвижного состава. - Опубл. 10.09.1996) является устройство для контроля габаритов, содержащее П-образные ворота, установленные над рельсовым путем, датчик наличия состава, датчик счета вагонов, пять датчиков контроля габарита подвижного состава, имеющих оптоэлектронные каналы, проложенные на внутренних сторонах стоек, и перекладины ворот по контуру верхнего очертания максимально допустимого габарита вагона, и включающие в себя инфракрасные излучатель и фотоприемник, блок сопряжения, входы которого связаны с выходами датчиков габарита подвижного состава, а выходы – с входом средства обработки и записи информации, выход которого подключен к входу блока индикации, введены телевизионная камера, шарнирно закрепленная на перекладине ворот с возможностью фиксирования ее положения и сканирования в плоскости створа ворот и в вертикальной плоскости, проходящей вдоль рельсового пути, и видеомагнитофон, датчики наличия состава и счета вагонов имеют оптоэлектронные каналы, аналогичные каналам датчиков габарита состава, и выходами подключены к входам блока сопротивления сопряжения, выход которого соединен с входом средства обработки и записи, а выход телевизионной камеры связан через блок сопряжения и средство обработки и записи информации с видеомагнитофоном.

Недостаток устройства заключается в необходимости установки дополнительных опор для размещения датчика наличия состава, низкой надежности контроля из-за многоприборности и сложности общей схемы устройства, создании дополнительных помех из-за атмосферных явлений, ручной запуск работы устройства. Использование телекамеры и видеомагнитофона для визуального контроля состояния крепежа, качества закрепления и типа груза не является необходимым для контроля габаритов погрузки и усложняет техническую сторону устройства.

Целью предлагаемого изобретения является повышение надежности контроля габаритов, упрощение монтажа датчиков, автоматизация работы устройства.

Указанная цель достигается тем, что используют лазерные триангуляционные датчики со встроенной микропроцессорной системой управления, фермы П-образной рамы оборудованы кронштейнами и выносными опорами, прикрепленными к стойкам П-образной рамы.

Сущность изобретения заключается в том, что стойки и перекладина П-образной рамы выполнены в виде ферм, снабженных кабель-каналами и кронштейнами для крепления датчиков, по периметру П-образной рамы в шахматном порядке установлено шестнадцать лазерных триангуляционных датчиков контроля габарита со встроенной микропроцессорной системой управления, в створе П-образной рамы на высоте 1080 мм от уровня головки рельса на выносных опорах, прикрепленных к ферме П-образной рамы на уровне рамы кузова вагона, размещен датчик наличия состава, на высоте 2300 мм от уровня головки рельса - сканер распознавания и фиксирования номеров вагонов, а по диагонали створа ворот размещены датчики счета вагонов, при этом выходы микропроцессорных систем управления всех шестнадцати датчиков контроля габарита, выходы сканера, датчиков наличия состава и счета вагонов подключены к единой системе обработки данных, которая автоматически запускается с момента срабатывания датчика наличия состава, обработка показаний всех датчиков осуществляется в режиме реального времени, а результаты анализа поступают на диспетчерский пульт.

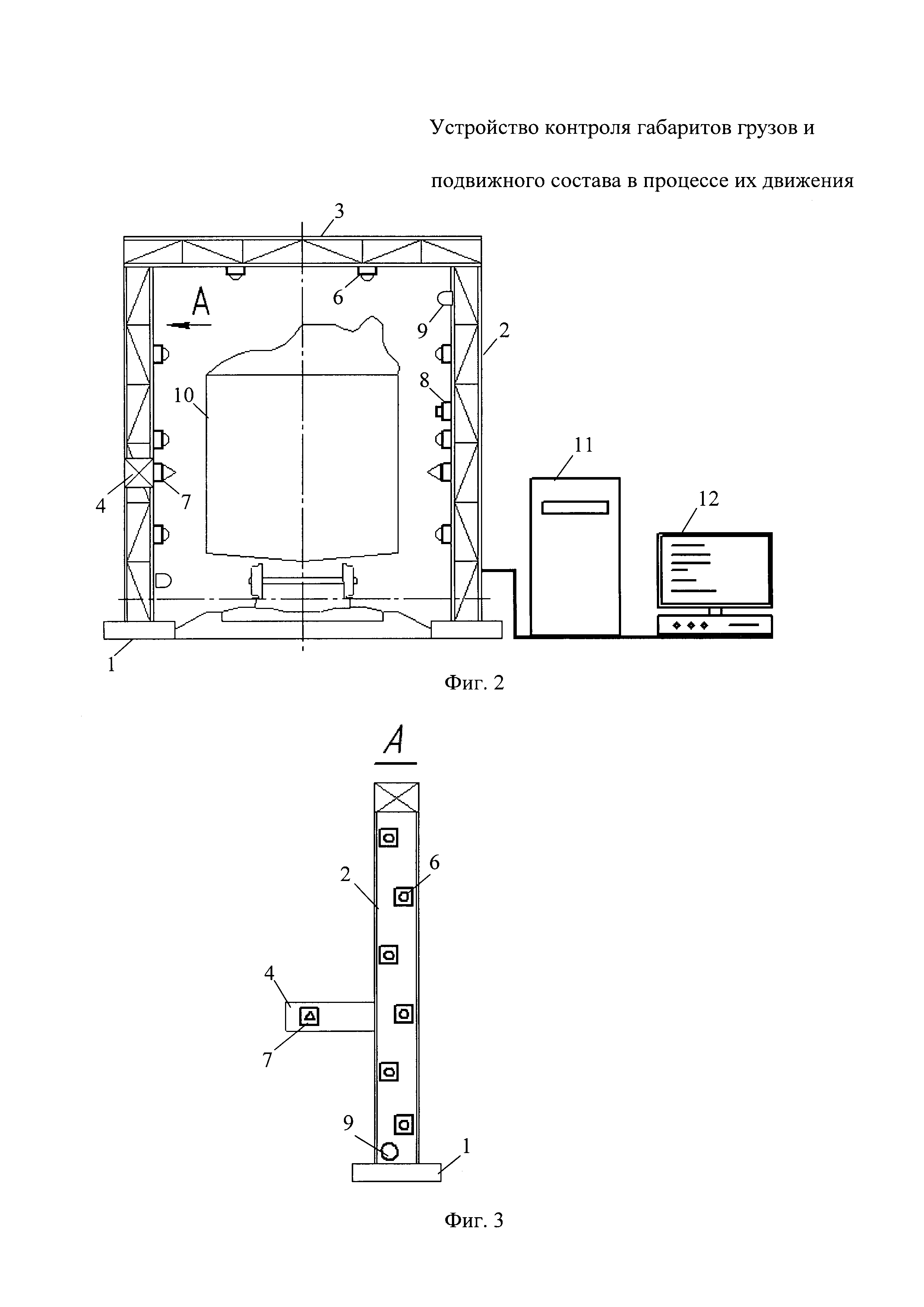

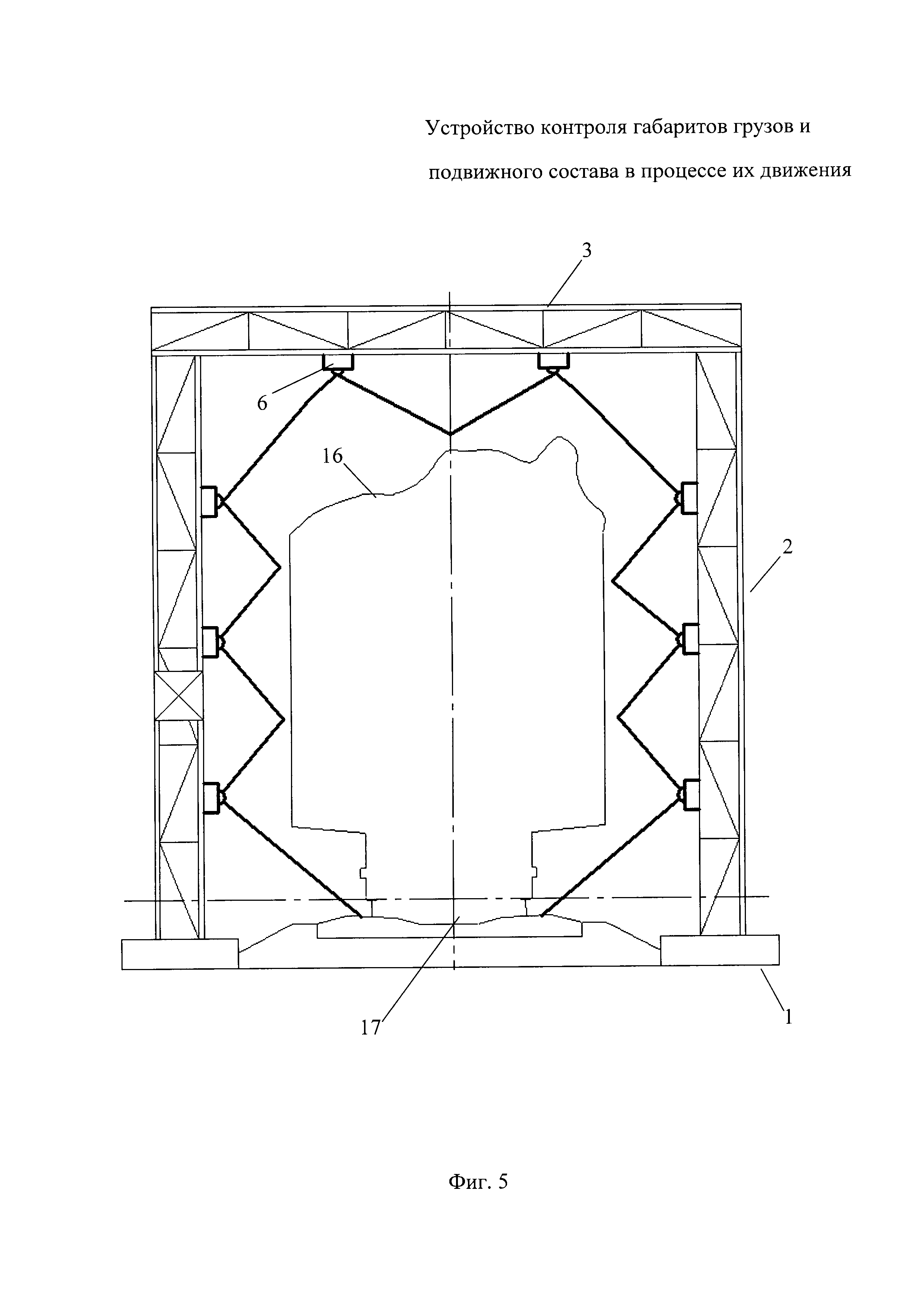

На фиг. 1 представлена схема П-образной рамы ферменного типа, включающая фундаменты 1, стойки 2, перекладину 3, выносные опоры 4, установленные над рельсовым путем 5; на фиг. 2 представлена общая схема устройства контроля габаритов грузов и подвижного состава в рабочем состоянии, включающая фундаменты 1, стойки 2, перекладину 3, выносные опоры 4, лазерные триангуляционные датчики 6 контроля габаритов, датчики наличия состава 7, сканер распознавания и фиксирования номеров вагонов 8, датчики счета вагонов 9, подвижной состав 10, единую систему обработки данных 11, диспетчерский пульт 12; на фиг. 3 представлена шахматная схема расположения лазерных триангуляционных датчиков в стойке П-образной рамы и датчик наличия состава 7 на выносной опоре 4; на фиг. 4 представлена схема работы лазерного триангуляционного датчика, включающая лазерный триангуляционный датчик 6, фрагмент подвижного состава 10, лазерный луч 13, фотоматрицу 14, сигнальный процессор 15; на фиг. 5 представлен результат процесса сканирования подвижного состава 10, включающий контура объекта 16 подвижного состава 10.

Устройство контроля габаритов грузов и подвижного состава работает следующим образом.

При входе подвижного состава 10 в зону контроля локомотив пересекает оптический канал датчиков наличия состава 7, расположенных на выносных опорах 4, выходной сигнал которых поступает в единую систему обработки данных 11, которая автоматически формирует команду о начале сканирования. Далее подвижной состав 10 следует через П-образную раму, оснащенную лазерными триангуляционными датчиками контроля габарита 6, сканером инвентарного номера вагона 8, оптоэлектронными датчиками счета вагонов 9, выходы всех устройств соединены каналами связи с единой системой обработки данных 11.

В процессе сканирования подвижного состава 10 лазерные триангуляционные сканеры 6 проецируют развернутый в идеальную прямую линию лазерный луч 13 на поверхность подвижного состава 10. Световая линия 13 повторяет форму профиля подвижного состава 10 в сечении. Отраженное изображение световой линии 13 проецируется на фотоматрицу 14. Полученное изображение контура объекта 16 анализируется сигнальным процессором 15, который рассчитывает расстояние для каждой из множества точек вдоль лазерной линии 13 на подвижном составе 10, и передает данные в единую систему обработки данных 11, которая преобразует оптические сигналы в виде облака точек в изображение поперечного сечения каждой стороны подвижного состава 10. Затем полученные изображения с помощью программной среды соединяются относительно оси железнодорожного пути 17, в результате получаем реальное изображение поперечного сечения 16 подвижного состава 10.

Согласно требованиям железнодорожного стандарта габаритные ворота должны определить нарушение в нескольких продольных плоскостях, исходя из этого триангуляционные лазерные датчики 6 располагаются в шахматном порядке на ферме П-образной рамы (фиг. 3), для создания дублирующей контрольной плоскости сканирующего луча 13.

Каждое полученное изображение поперечного сечения 16 отдельно подвергается анализу на нарушение разрешенного габарита погрузки. После чего в автоматическом режиме реального времени формируется отчет с указанием опасных сечений с их привязкой к номеру вагона. В зависимости от выявленной степени негабаритности выдаются рекомендации по ее устранению. Сформированный отчет отображается на экране диспетчерского пульта 12 и передается диспетчерской службе по всему маршруту следования подвижного состава.

Таким образом, предлагаемое устройство контроля габаритов грузов и подвижного состава обеспечивает точное и бесперебойное определение негабаритности грузов и подвижного состава за счет применения лазерных триангуляционных датчиков, позволяет упростить монтаж датчиков на П-образной раме за счет кронштейнов расположенных в стойках и перекладинах рамы.

Реферат

Изобретение относится к железнодорожному транспорту, а именно к устройствам для определения габаритности перевозимых грузов. Устройство контроля габаритов грузов и подвижного состава в процессе их движения содержит лазерные триангуляционные датчики со встроенной микропроцессорной системой управления, П-образную раму, оборудованную кронштейнами и выносными опорами, прикрепленными к стойкам П-образной рамы. Стойки и перекладина П-образной рамы выполнены в виде ферм, снабженных кабель-каналами и кронштейнами для крепления датчиков. По периметру П-образной рамы в шахматном порядке установлено шестнадцать лазерных триангуляционных датчиков контроля габарита со встроенной микропроцессорной системой управления. В створе П-образной рамы на высоте 1080 мм от уровня головки рельса на выносных опорах, прикрепленных к ферме П-образной рамы на уровне рамы кузова вагона, размещен датчик наличия состава, на высоте 2300 мм от уровня головки рельса - сканер распознавания и фиксирования номеров вагонов. Выходы микропроцессорных систем управления всех шестнадцати датчиков контроля габарита, выходы сканера и датчика наличия состава подключены к единой системе обработки данных, которая автоматически запускается с момента срабатывания датчика наличия состава. Обработка показаний всех датчиков осуществляется в режиме реального времени, а результаты анализа поступают на диспетчерский пульт. В результате повышается надежность контроля габаритов, упрощается монтаж датчиков, обеспечивается автоматизация работы устройства. 5 ил.

Комментарии