Рельс - RU2122056C1

Код документа: RU2122056C1

Чертежи

Описание

Изобретение относится к рельсам, в частности к рельсам с увеличенной прочностью, твердостью и вязкостью.

Проблемы, связанные с производством рельсов для железных дорог, хорошо известны, их можно описать как трудности обеспечения твердой поверхности качения одновременно с вязким телом рельса, что в этих технологиях означает сопротивление разрушению. Способы обработки верхней части для достижения высокой твердости хорошо известны. Примером может служить рельс, описанный в патенте США N 3726724, который содержит верхнюю и опорную части из стали с низким содержанием углерода. Однако в большинстве своем все способы пути вызывают сопутствующий эффект снижения вязкости. Рельс должен сопротивляться распространению усталостных трещин.

Современные рельсы хорошего качества производятся в настоящее время путем прокатки стали соответствующего состава с последующим охлаждением. Рельс может быть охлажден либо непосредственно после прохождения через прокатную клеть, возможно, после подогрева, либо после термообработки. Охлаждение контролируется и объект вынужден сформировать перлитную структуру как главный структурный компонент верхней части рельса. Такой перлит обладает, в частности, тем качеством, что твердость и скорость охлаждения стали регулируется таким образом, чтобы она была ниже скорости охлаждения стали данного состава и чтобы материал вошел в область, известную как перлитная область на диаграмме кривой контролируемого охлаждения (ККО) стали. В некоторых случаях охлаждение можно частично контролировать таким образом, что траектория на (ККО)-диаграмме проходит через так называемый перлитовый нос (диаграммы), когда образуется перлит с тонкой ламеллярной структурой и соответственно с высокой прочностью и твердостью. К сожалению, современная технология производства рельсов вплотную приблизилась к предельным значениям твердости, которые могут быть достигнуты на верхней части с перлитной структурой, ввиду снижения вязкости, вносимого за счет применения процедур увеличения твердости.

Таким образом, объектом предлагаемого изобретения является изготовление рельсов, имеющих улучшенное сопротивление ударному разрушению при данном значении твердости.

В соответствии с предлагаемым изобретением предлагается рельс для применения на железных дорогах, имеющий верхнюю часть и опорную часть, так что "беговая дорожка рельсовых путей" состоит из низкоуглеродистого мартенсита. Рельс может быть изготовлен из низкоуглеродистой стали и верхняя часть и оптимально опорная часть могут быть быстро охлаждены путем применения водяного или воздушно-водяного душирования. Содержание углерода в материале рельса может быть между 0,1 и 0,4% и рельс может содержать легирующие элементы для улучшения прокаливаемости и может содержать титан и ниобий. Прокаливаемость может находиться в пределах, указанных в Табл. 3, и рельс может самоотпускаться посредством прекращения охлаждения орошением, и тогда остаточное тепло в верхней части рельса уравнивается с окружающей средой путем естественного охлаждения.

Далее изобретение будет раскрыто в примерах со ссылками на чертежи, а именно:

фиг. 1 - диаграмма верхней части рельса с мартенситной структурой;

фиг. 2 показывает

распределение

твердости по Бринеллю для такого рельса;

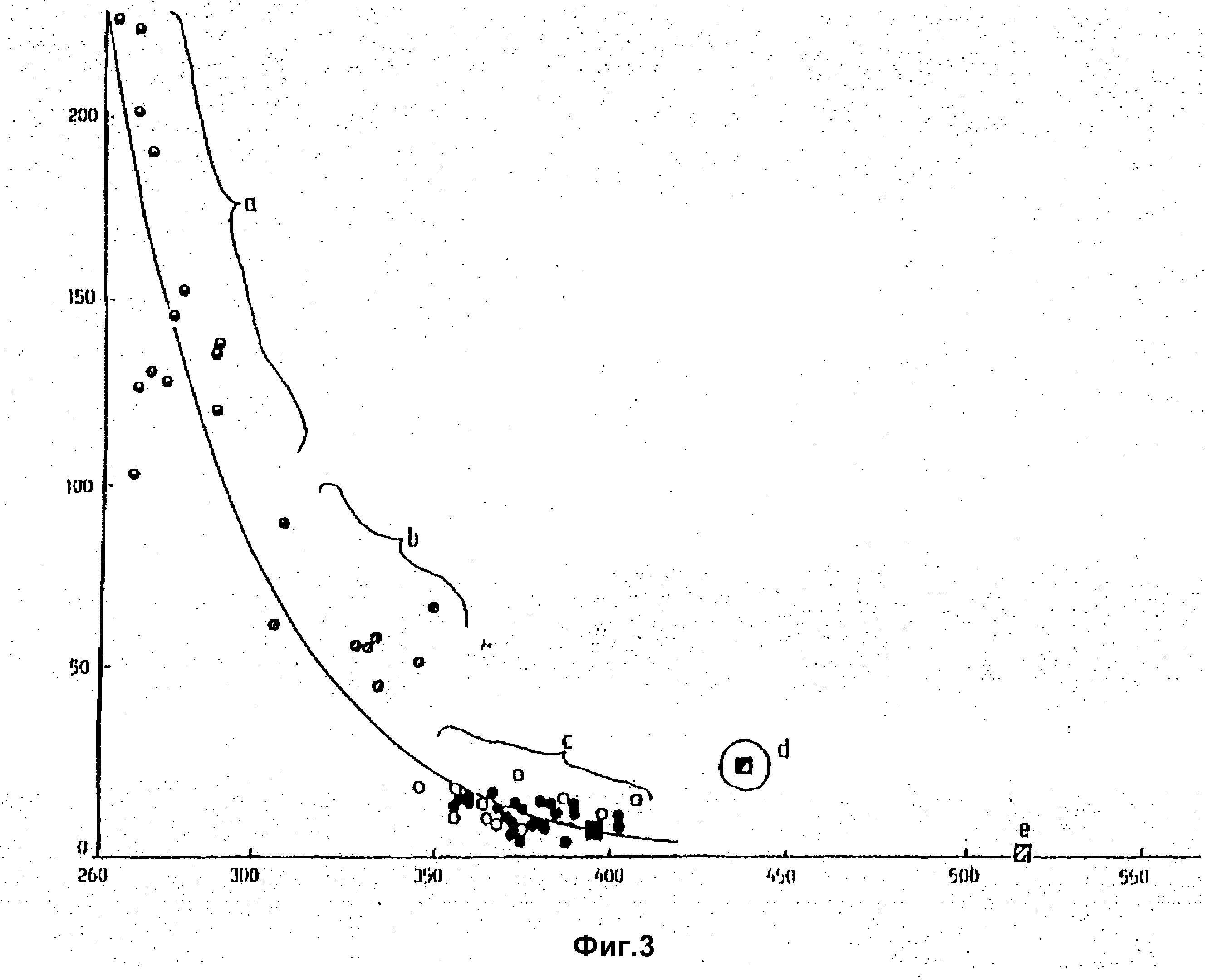

фиг. 3 - диаграмма, показывающая соотношение скорости износа и твердости для рельсов с перлитной и мартенситной структурой;

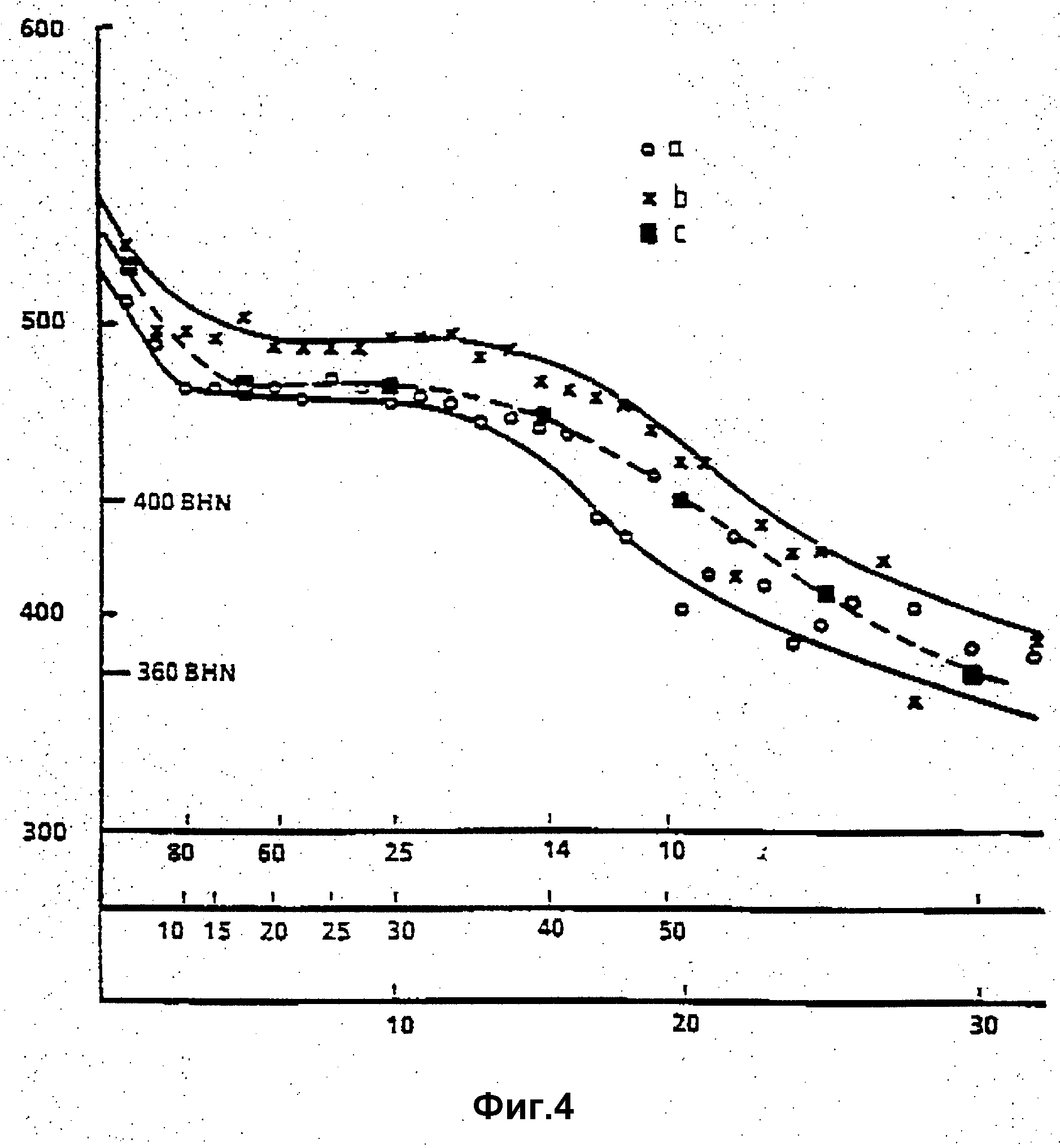

фиг. 4

- торционные пробы прокаливаемости по Джомини для низкоуглеродистых сталей;

фиг. 5 - диаграмма работы ударного разрушения по Шарпи образцов с V-образным надрезом;

фиг. 6

схематически

показывает один из способов организации охлаждения при производстве рельсов;

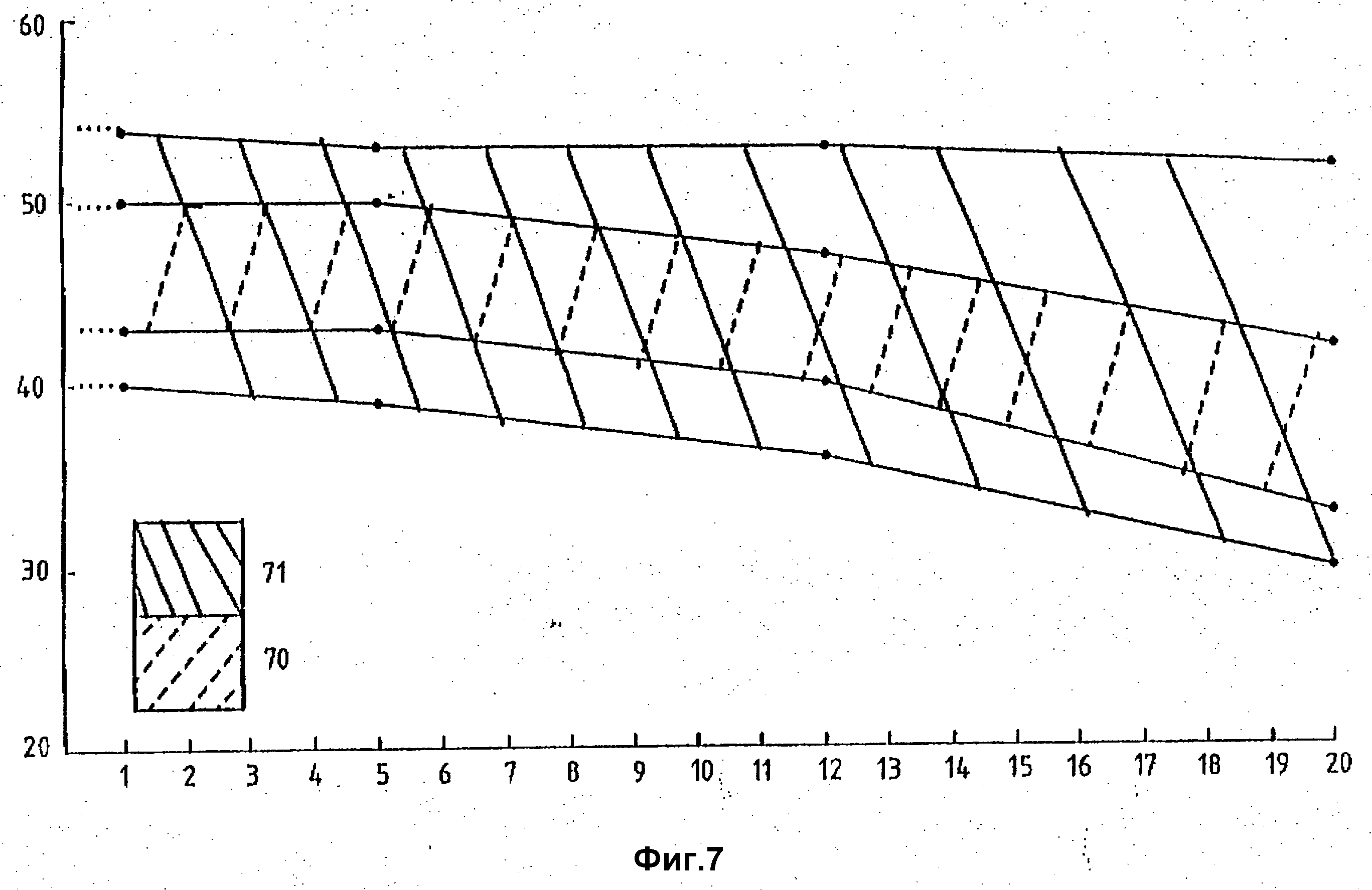

фиг. 7 - диаграмма полосы прокаливаемости для производства рельсов с мартенситной структурой и

фиг. 8

- схематическая кривая контролируемого охлаждения для стали с 0,8% углерода.

Возвратимся к фиг. 1, которая показывает рельс 1 обычной формы с плоским основанием. Он имеет опорную часть 2 и верхнюю часть 3. Микроструктуры верхней части в заштрихованной области представляет собой мартенсит, в то время как в области 5, где скорость охлаждения, обеспечиваемая внешними средствами, меньше, структура представляет собой смесь мартенсита и бейнита. В случае, когда опорная часть была принудительно охлаждена, она также имеет мартенситную структуру, а структура шейки 6, соединяющей верхнюю и опорную части, обычно не имеет большого значения, поскольку требования к шейке перекрываются во всех практически используемых материалов рельсов и термообработках. Рельс изготовлен из низкоуглеродистой стали состава, представленного в Табл. 1. На части этого рельса были проведены измерения твердости по Бринеллю, их результаты показаны на фиг. 2. Сравнение измерений твердости Бринелля для разных рельсов приведены на фиг. 3, где они отложены по абсциссе. По ординате отложена скорость износа в миллиграммах на метр скольжения. Рельсы разделяются на четыре группы: (a) в состоянии после прокатки, (b) - сталь с 1% хрома, также в состоянии после прокатки. Результаты (c) соответствуют верхней части различных упрочненных и термообработанных перлитных рельсов, изготовленных по обычной технологии, в то время как область (b) показывает рельс из низкоуглеродистой стали с мартенситной структурой, изготовленный в соответствии с настоящим изобретением. Из фиг. 2 и 3 будет видно, что твердость мартенситного рельса высока, а скорость износа вполне сравнима с современными рельсами с перлитной структурой.

Результаты измерения работы сопротивления ударному разрушению образцов с V-образным надрезом по Шарпи сведены на фиг. 5. Здесь по оси абсцисс указана температура, а по оси ординат - работа ударного разрушения в джоулях. Результаты (a) соответствуют низкоуглеродистой мартенситной стали по настоящему изобретению, прокатанной на 113 фунт на ярд, а на (b) показано то же для обычной термообработанной перлитной стали, содержащей 0,01% титана и прокатанной на те же 113 фунтов на ярд. Мартенситный рельс имеет предел прочности на растяжение 1,550 Н/мм2 и удлинение до разрушения 10%, твердость по Бринеллю 445. Соответствующие характеристики перлитной стали составили: предел прочности 1,210 Н/мм2, удлинение до разрушения 10% и твердость по Бринеллю - 360. Это ясно показывает, что сопротивление началу разрушения мартенситных сталей выше, чем перлитных, даже при низких температурах.

Вязкость разрушения мартенситного рельса находится между 100 и 110 МПа/м1/2 в сравнении с типичными для перлитных рельсов значениями 35 - 40 МПа/м1/2.

Было также обнаружено, что сопротивление распространению усталостной трещины (dA/dN) в значительной мере аналогично таковому для обычным образом термообработанных рельсов, хотя эмпирически наблюдалось, что усталостные трещины в мартенситных рельсах распространяются дальше, чем в обычных до момента наступления быстрого или катастрофического разрушения. Производство таких низкоуглеродистых рельсов с мартенситной верхней частью относительно просто, единственно необходимо обеспечить быстрое охлаждение рельса, так чтобы предупредить прохождение через "перлитный нос" диаграммы контролируемого охлаждения, хорошо известной в металлургии стали.

Такая диаграмма показана на фиг. 8 для стали с 0,8% углерода. Область 54 соответствует аустениту (структура стали при высоких температурах), ось ординат показывает температуру, а по абсциссе отложено время в логарифмическом масштабе. Аустенит присутствует в 50 и мартенсит - в 51. Перлит показан в позиции 52 и бейнит - в 53. Между этими областями образуется сталь со смешанной структурой. Пунктирная траектория X показывает фазовую траекторию нормального воздушного охлаждения, и можно будет видеть, что такая траектория приводит к перлитному состоянию. Точка, обозначенная Z, известна как перлитный нос, и контролируемое охлаждение по траектории имеет целью провести рельс через перлитный нос с образованием вышеупомянутого тонкодисперсного перлита.

Траектория M является типичной траекторией производства мартенситного рельса, далее станет ясно, что она идет из аустенитной области непосредственно в мартенситную. Несомненно это требует более высокой скорости охлаждения, каковая достигается использованием воды в виде простого водяного душирования или смешанного водо-воздушного душирования.

При производстве рельсов важным качеством является прокаливаемость. Это - способность стали достигать заданное значение твердости в точке, когда она покидает зону охлаждения, в частности принудительного охлаждения. Данные по прокаливаемости низкоуглеродистой стали состава, приведенного в Табл. 1, даны на фиг. 4. Она показывает по ординате твердость по Бринеллю (BHN), а по абсциссе сверху вниз отложена скорость охлаждения в градусах Цельсия в секунду при 700o C пластинчатого образца с толщиной в мм на расстоянии от закаливаемой поверхности в мм. Данные (a) соответствуют толщине 40 мм, а данные (b) - толщине 65 мм. Эта диаграмма показывает, что изменения твердости по Бринеллю прогрессируют по мере удаления по закаленной поверхности рельса. Прокаливаемость данной стали приемлема, поскольку мартенсит образуется на этих глубоких уровнях. Главные химические элементы, известные своим влиянием на прокаливаемость, - марганец и по мере уменьшения влияния молибден, ванадий, хром, никель и медь. Рассчитать прокаливаемость в зависимости от легирующего элемента очень сложно, и хотя это можно предсказать в разумных пределах, в конце концов величина должна быть измерена. На фиг. 4 показаны данные для стали лабораторной выплавки. Элементы титан и ниобий добавлены по обычным причинам: титан - для улучшения свариваемости, а ниобий - как элемент, улучшающий дисперсионное твердение. Таким образом процесс производит рельс с характеристиками прокаливаемости на уровне высокоуглеродистой стали, но одновременно позволяет сформировать низкоуглеродистый мартенсит с присущей ему высокой внутренней твердостью.

На фиг. 7 показаны приемлемые полосы твердости и они же отображены в Табл. 3. Предпочтительная полоса твердости показана для позиции J (шестнадцатые доли дюйма от закаленного края однодюймового прутка) 1, 5, 12 и 20. Область 70 является предпочтительной, хотя и область 71 вполне приемлема для таких рельсов.

На фиг. 6 показана типичная организация душирования, которая может быть использована для обеспечения охлаждения в производстве такого мартенситного рельса.

Составы типов стали для мартенситного рельса, которые были найдены подходящими для обеспечения предпочтительной полосы твердости, приведены в Табл. 2, где каждый тип показывает область допустимых составов.

Дальнейшим преимуществом мартенситного рельса является высокая внутренняя твердость мартенсита, что облегчает достижение заданного уровня твердости. За счет этого производственный процесс можно изменить таким образом, чтобы не уделять столько внимания оптимизации твердости верхней части, т.е. параметры процесса можно варьировать для улучшения других характеристик. В частности, самоотпуск верхней части рельса для получения более высокой вязкости и сопротивления ударному разрушению может быть достигнут остановкой душирования в момент, когда сердцевина верхней части рельса охладилась до температуры порядка 500oC. Далее рельс охлаждается без принуждения, и избыточное тепло сердцевины распространяется на весь объем верхней части, немного повышая температуру прежде, чем весь рельс охладится до нужной температуры.

В заключение следует понимать, что изобретение основано на открытии, которое заключается в том, что вопреки распространенному и, вероятно, в общем верному убеждению технологов в том, что в производстве рельсов надо избегать мартенситной технологии, верхняя часть рельса может содержать низкоуглеродистый мартенсит. Следуя концепции изобретения об использовании низкоуглеродистой мартенситной стали, заявители обнаружили, что те относящиеся к делу параметры рельсов, которые могут упрощенно быть названы "твердость", а именно износ дорожки качения, неожиданно хорошо удовлетворяются, и рельс имеет совершенно приемлемую твердость в своей верхней части.

Таким образом, заявители обеспечили рельс с хорошими характеристиками износа и рельс с хорошим сопротивлением повреждению в смысле разъединения стыков по сравнению с другими уже используемыми рельсами.

Реферат

Относится к рельсам с увеличенной прочностью, твердостью и вязкостью. Рельс применяется на железных дорогах и имеет верхнюю и опорную части. Верхняя часть рельса с беговой дорожкой выполнена из низкоуглеродистого мартенсита. Рельс имеет концентрацию хрома менее 1%. Содержание углерода находится в пределах между 0,1 и 0,4%. Включает элементы, улучшающие прокаливаемость. Изобретение направлено на изготовление рельсов с улучшенным сопротивлением ударному разрушению. 1 с.п., 9 з.п.ф-лы., 8 ил., 3 табл.

Формула

10. Рельс по любому из пп.1 - 8, отличающийся тем, что прокаливаемость находится в области

Комментарии