Вагонный замедлитель - RU184348U1

Код документа: RU184348U1

Чертежи

Описание

Полезная модель относится к путевым устройствам железнодорожного транспорта, в частности к устройствам торможения вагонов и их отцепов на сортировочных горках и закрепления вагонов и их отцепов на путях сортировочной станции.

Известен вагонный замедлитель (US №4721189(A), B61K 7/02, 1988-01-26), содержащий гидравлический блок, который включает в себя цилиндрический корпус с размещенным в нем полым элементом в виде цилиндра со сферической головкой вверху, при этом в полом цилиндре с возможностью скольжения размещен поршень со штоком, разделяющий внутреннюю полость полого цилиндра на поршневую и штоковую полости, причем шток пропущен через герметизирующую втулку с элементами уплотнения в нижней части полого цилиндра и соединен с днищем цилиндрического корпуса. В известном замедлителе помимо скользящего перемещения полого цилиндра относительно цилиндрического корпуса и поршня со штоком имеется возможность их взаимного вращения. Полый цилиндр заполнен, как правило, гидравлическим маслом и сжатым газом, как правило, азотом, Гидравлическое масло и газ в верхней части полого цилиндра, находятся в непосредственном контакте между собой. В поршне имеются каналы перетока. Между поршнем и полым цилиндром, между штоком и герметизирующей втулкой имеются уплотнения. Гидравлический блок, в котором скользит полый элемент - цилиндр, как правило, жестко прикреплен с небольшим уклоном (10…15 градусов к вертикали), к железнодорожному рельсу, при этом сферическая головка полого элемента в исходном состоянии вагонного замедлителя расположена выше поверхности катания рельса. Когда колесо вагона катится по рельсу, то гребень колеса нажимает на периферийную часть сферической головки полого цилиндра вагонного замедлителя, что заставляет этот полый цилиндр скользяще перемещаться и одновременно частично вращаться относительно корпуса гидравлического блока и относительно размещенного в полом цилиндре поршня со штоком.

Основным недостатком известного вагонного замедлителя является недостаточная работоспособность, обусловленная тем, что при функциональном воздействии гребня вагонного колеса на сферическую головку полого цилиндра, происходящем с высокой, практически, с ударной скоростью, достигающей 5 м/с, возникает резкое повышение давления и сжатие газа в поршневой полости полого цилиндра. Вследствие непосредственного контакта рабочей жидкости и газа это ударное воздействия перемешивает жидкость и газ в поршневой полости цилиндра и там образуется маслогазовая смесь, т.е. происходит вспенивание рабочей жидкости. Поэтому, вместо гидравлического масла по каналам перетока в поршне в штоковую полость полого цилиндра будет перетекать маслогазовая смесь. Вязкость маслогазовой смеси всегда намного меньше, чем вязкость гидравлического масла, поэтому при перетекании маслогазовой смеси через клапанную систему в поршне практически полностью снижается гидравлическое сопротивление по сравнению с сопротивлением, которое должно быть при перетекании не вспененного гидравлического масла. Вследствие резкого снижения гидравлического сопротивления уменьшается сопротивление полого цилиндра со сферической головкой против воздействия гребня колеса и вагонный замедлитель теряет способность торможения колеса вагона, что означает существенное снижение работоспособности вагонного замедлителя.

Работоспособность известного вагонного замедлителя снижается также из-за плохого отвода конденсата и плохого отвода теплоты из полости гидравлического блока через сквозное вентилирующее отверстие вверху этой полости наружу в атмосферу. При работе вагонного замедлителя полый цилиндр под воздействием гребня вагонного колеса опускается вниз в эту полость и перекрывает собой сквозное вентилирующее отверстие. Если в полости гидравлического блока накопится конденсат или через это сквозное вентилирующее отверстие поступит вода, например от дождя, то полый цилиндр своей герметизирующей втулкой при движении вниз встретит жесткое сопротивление от несжимаемой жидкости, накопившейся в этой полости цилиндрического корпуса. Это сопротивление заблокирует перемещение полого цилиндра, и тот будет жестко препятствовать гребню вагонного колеса, что может дать аварийные последствия, поскольку гребень колеса при нажатии на сферическую головку заблокированного полого цилиндра может разрушить вагонный замедлитель или даже вызвать сход колеса вагона с рельса. Таким образом, в этом случае, вагонный замедлитель полностью теряет свою работоспособность. Наличие спускной резьбовой пробки в нижней части направляющего цилиндра предназначено для выпуска конденсата только при периодическом обслуживании в стационарных условиях и не помогает в эксплуатации. Перекрытие полым цилиндром сквозного вентилирующего отверстия прекращает выход воздуха из полости гидравлического блока, что ухудшает теплообмен вагонного замедлителя с окружающей средой. Накопление теплоты, выделяемой при работе вагонного замедлителя, приводит к его перегреву, снижающему работоспособность, поскольку перегрев еще больше уменьшает вязкость рабочей среды и может вызвать заклинивание сопрягаемых деталей: полого элемента-цилиндра с гидравлическим блоком и полого элемента-цилиндра с поршнем. Это снижает работоспособность вагонного замедлителя. Через вентилирующее отверстие в полость цилиндрического корпуса попадает пыль, грязь, абразивные вещества, что увеличивает изнашивание уплотнений штока, отсюда происходит разгерметизация полого цилиндра и полная потеря работоспособности вагонного замедлителя.

Следующей причиной недостаточной работоспособности вагонного замедлителя является износ сферической поверхности головки полого цилиндра при контакте с гребнями колес. Поскольку у известного вагонного замедлителя полый цилиндр и его сферическая верхняя головка, контактирующая с гребнем проезжающего вагонного колеса, выполнены заодно целое, то при износе сферической верхней головки приходится заменять весь полый цилиндр, что возможно сделать только в стационарных условиях, для чего вагонный замедлитель должен быть демонтирован с рельса и доставлен в ремонтный участок. В период ремонта вагонный замедлитель не работоспособен. Повышать твердость и износостойкость материала сферической верхней головки более твердости и износостойкости гребней колес нельзя т.к. в этом случае происходит ненормативный износ колес, в первую очередь, у маневровых локомотивов, которым приходится многократно проезжать по участкам рельсов с вагонными замедлителями. Ненормативный износ колес маневровых локомотивов не допускается в силу дороговизны их замены.

Совокупность рассмотренных причин недостаточной работоспособности известного замедлителя по патенту US 4721189 (A), B61K 7/02 обуславливает общую недостаточную работоспособность этого вагонного замедлителя в эксплуатации.

Также известен вагонный замедлитель (RU 507216, B61K 7/02, опубл. 15.03.76), который содержит направляющий цилиндр, в котором размещен с возможностью скольжения и вращения гидроцилиндр с элементом - сферической головкой, взаимодействующей с колесом вагона. В гидроцилиндре установлен с возможностью скольжения и вращения поршень со штоком Нижний конец гидроцилиндра закрыт резьбовой пробкой - герметизирующей втулкой, снабженным уплотнением, через которое с возможностью скольжения и вращения пропущен шток поршня. Направляющий цилиндр жестко прикреплен к железнодорожному рельсу. Гидроцилиндр имеет сообщающиеся полости сверху и снизу поршня. Штоковая полость гидроцилиндра ниже поршня заполнена рабочей жидкостью, а поршневая полость гидроцилиндра выше поршня заполнена рабочей жидкостью до определенного уровня, выше которого находится сжатый газ. В поршне смонтировано клапанное устройство с предохранительным клапаном и каналами перетока рабочей жидкости, Предохранительный клапан снабжен полым цилиндром, с возможностью перемещения в отверстии поршня и прижат к седлу клапана пружиной. В качестве рабочей жидкости, как правило, применяется гидравлическое масло.

Основным недостатком известного замедлителя является недостаточная работоспособность, так как в связи с непосредственным контактом рабочей жидкости и газа в поршневой полости гидроцилиндра при воздействии гребня вагонного колеса на сферическую головку гидроцилиндра с большой скоростью, приводящего к быстрому скольжению и вращению гидроцилиндра относительно поршня возникает интенсивное перемешивание жидкости и газа в поршневой полости гидроцилиндра с образованием там маслогазовой смеси, т.е. со вспениванием рабочей жидкости. Вязкость маслогазовой смеси всегда намного меньше, чем вязкость гидравлического масла, поэтому при перетекании маслогазовой смеси через клапанную систему и каналы перетока в поршне практически полностью снижается ее гидравлическое сопротивление по сравнению с сопротивлением, которое должно быть при перетекании гидравлического масла. Вследствие резкого снижения гидравлического сопротивления уменьшается сопротивление гидроцилиндра со сферической головкой против воздействия гребня колеса и вагонный замедлитель теряет способность торможения колеса вагона, что означает существенное снижение работоспособности вагонного замедлителя.

Другой причиной низкой работоспособности известного вагонного замедлителя является то, что сквозное отверстие, предназначенное для вентиляции нижней полости направляющего цилиндра, напрямую соединяет полость направляющего цилиндра под гидроцилиндром с окружающей средой. Это вентилирующее отверстие размещено внизу направляющего цилиндра, поэтому через него в полость направляющего цилиндра может попадать пыль, грязь, абразивные вещества, влага, что приведет к изнашиванию уплотнений штока, отсюда - к разгерметизации гидроцилиндра и потери работоспособности вагонного замедлителя. Кроме того, из-за низкого расположения сквозного вентилирующего отверстия возможно его полное засорение, тогда из-за отсутствия слива конденсата из полости направляющего цилиндра, накопившаяся в ней жидкость заблокирует скольжение гидроцилиндра вниз относительно направляющего цилиндра, что может создать аварийную ситуацию, поскольку гребень колеса при нажатии на сферическую головку заблокированного гидроцилиндра может разрушить вагонный замедлитель или даже вызвать сход колеса вагона с рельса.

Засорение сквозного вентилирующего отверстия прекращает выход воздуха из полости гидравлического блока, что ухудшает теплообмен вагонного замедлителя с окружающей средой. Накопление теплоты, выделяемой при работе вагонного замедлителя, приводит к его перегреву, снижающему работоспособность, поскольку перегрев еще больше уменьшает вязкость рабочей среды и может вызвать заклинивание сопрягаемых деталей: гидроцилиндра с направляющим цилиндром и с поршнем. Это снижает работоспособность вагонного замедлителя и может совсем вывести его из строя.

Следующей причиной недостаточной работоспособности известного вагонного замедлителя является износ элемента - головки гидроцилиндра, выполненного со сферической поверхностью и взаимодействующего с колесом вагона. Поскольку у известного вагонного замедлителя гидроцилиндр и этот элемент - головка гидроцилиндра выполнены заодно целое, то при износе сферической поверхности головки гидроцилиндра приходится заменять весь гидроцилиндр, что возможно сделать только в стационарных условиях, для чего вагонный замедлитель должен быть демонтирован с рельса и доставлен в ремонтный участок. В период ремонта вагонный замедлитель не выполняет своих функций, т.е. он неработоспособен. Повышать твердость и износостойкость сферической поверхности элемента более твердости и износостойкости гребней колес, нельзя т.к. в этом случае происходит ненормативный износ гребней колес, в первую очередь, у маневровых локомотивов, которым приходится многократно проезжать по участкам рельсов с вагонными замедлителями. Ненормативный износ колес маневровых локомотивов не допускается в силу дороговизны их замены.

Совокупность рассмотренных причин снижения работоспособности известного замедлителя по патенту RU 507216, B61K 7/02 обуславливает в целом общую недостаточную работоспособность этого вагонного замедлителя в эксплуатации.

В качестве прототипа выбран наиболее близкий к заявленному техническому решению вагонный замедлитель (RU 171002, B61K 7/08, опубл. 17.05.2017). Этот вагонный замедлитель содержит корпус, выполненный в виде стакана, внутри которого расположен поршень с обеспечением возможности осевого перемещения при оказании на него силового давления, элементы крепления к рельсу, при этом поршень выполнен в виде полого цилиндра с грибовидной головкой в верхней части, контактирующей с ребордой (правильнее - «с гребнем» согласно ГОСТ 10791-2011 Колеса цельнокатаные) вагонного колеса, внутри упомянутого цилиндра расположен шток, выполненный в виде стержня, в нижней части указанного цилиндра закреплена герметизирующая втулка с кольцевыми уплотнительными элементами. На штоке последовательно по направлению к грибовидной головке расположены тарельчатые пружины, опорная шайба, нижний перепускной клапан, верхний перепускной клапан и крепежный элемент, выполненный в виде гайки, зафиксированной на верхнем конце штока, на нижнем конце которого расположен опорный элемент, выполненный в виде втулки, зафиксированной штифтом, расположенным в отверстии, выполненным в штоке ортогонально к его оси, при этом в исходном состоянии свободный объем полого цилиндра заполнен под давлением жидкой и газовой средами.

Верхний перепускной клапан состоит из профильной втулки и расположенной над ней профильной шайбы с отверстиями, образующими каналы перетока жидкой и газовой среды.

Нижний перепускной клапан состоит из профильной втулки с уплотнительными элементами и расположенной под ней профильной шайбы с отверстиями, образующими каналы перетока жидкой и газовой среды.

В качестве жидкой среды использовано гидравлическое масло, а в качестве газовой среды использован азот.

В известной полезной модели вагонный замедлитель закреплен резьбовыми шпильками на рельсе под наклоном.

В известном устройстве при наезде гребня вагонного колеса на грибовидной головку полый цилиндр опускается вниз внутри корпуса, что повышает в полом цилиндре давление масло газовой смеси.

Для отвода возможного при работе конденсата из нижней полости корпуса и исключения в этой полости повышенного и пониженного давлений при перемещении полого цилиндра в корпусе известный вагонный замедлитель имеет вентилирующее устройство в виде «шноркеля» («дыхательной трубки») который соединен сквозным отверстием в стенке корпуса с внутренней полостью, находящейся под поршнем, выполненным в виде полого цилиндра, причем это сквозное отверстие выполнено в верхней части полости корпуса. Вентилирующее устройство имеет выходное отверстие к верхней части корпуса и снабжено трубкой, конец которой плавно изогнут вниз.

Работоспособность вагонного замедлителя, т.е. противодействие проезжающему колесу определяется, в основном, гидравлическим сопротивлением, развиваемым вагонным замедлителем при перемещении полого цилиндра относительно корпуса вагонного замедлителя. Перемещение полого цилиндра в корпусе вагонного замедлителя заставляет жидкую среду и газовую среду перетекать через каналы перетока и через впускной и выпускной клапаны. Недостатком известного замедлителя является недостаточная работоспособность, поскольку из-за непосредственного контакта в исходном состоянии жидкой и газовой среды в поршневой полости полого цилиндра в процессе работы происходит интенсивное перемешивание этих сред, образуется масло - газовая смесь, т.е. происходит вспенивание гидравлического масла. Вязкость маслогазовой смеси всегда намного меньше, чем вязкость гидравлического масла, поэтому при перетекании вспененной масло - газовой смеси через каналы перетока, через впускной и выпускной клапаны снижается ее гидравлическое сопротивление по сравнению с сопротивлением при перетекании гидравлического масла, следовательно, уменьшается сопротивление замедлителя проходу колеса, что означает снижение работоспособности вагонного замедлителя. При взаимодействии гребня колеса с грибовидной головкой поршня (который выполнен в виде полого цилиндра), т.е. при оказании на него силового давления помимо осевого перемещения (скольжения) происходит вращение грибовидной головки и всего полого цилиндра относительно корпуса, выполненного в виде стакана. Одновременно происходит осевое перемещение (скольжение) и вращение полого цилиндра относительно поршня со штоком, расположенных внутри полого цилиндра. При ударном характере воздействия гребня колеса на грибовидную головку вагонного замедлителя вращение полого цилиндра дополнительно усиливает перемешивание гидравлического масла и газа в поршневой полости полого цилиндра и образование в ней масло - газовой смеси, что еще больше уменьшает вязкость гидравлического масла, следовательно уменьшает ее гидравлическое сопротивление. Это дополнительное уменьшение гидравлического сопротивления еще больше снижает работоспособность вагонного замедлителя.

Другой причиной недостаточной работоспособности известной полезной модели, является плохое вентилирование внутренней полости корпуса, поскольку сквозное отверстие в стенке корпуса, соединенное с «дыхательной трубкой», выполнено в верхней части этой полости, вследствие чего в ее нижней части при работе вагонного замедлителя будет накапливаться водяной конденсат. При работе вагонного замедлителя полый цилиндр под воздействием гребня вагонного колеса опускается в эту полость ниже сквозного отверстия в стенке корпуса и упирается в накопившейся конденсат. При упоре полого цилиндра в накопившейся конденсат вследствие практической несжимаемости воды последует жесткое ограничение перемещению поршня - полого цилиндра, что, соответственно, будет жестко противодействовать гребню вагонного колеса на поршень - полый цилиндр и может привести к аварийным последствиям. Перекрытие сквозного отверстия в стенке корпуса прекратит вентиляцию внутренней полости корпуса, что ухудшит теплоотдачу вагонного замедлителя окружающей среде. Накопление теплоты, выделяемой при работе вагонного замедлителя, приводит к его перегреву, снижающему работоспособность, поскольку перегрев еще больше уменьшает вязкость рабочей среды и может вызвать заклинивание сопрягаемых деталей: полого цилиндра с корпусом и с внутренним поршнем. Это снижает работоспособность вагонного замедлителя и может совсем вывести его из строя.

Следующей причиной снижения работоспособности известного вагонного замедлителя является быстрый износ поверхности грибовидной головки поршня - полого цилиндра при контакте с гребнями колес вагонов. Поскольку у известного вагонного замедлителя поршень - полый цилиндр и грибовидная головка выполнены заодно целое, то при износе грибовидной головки необходимо заменять весь поршень - полый цилиндр, что возможно сделать только в стационарных условиях, для чего вагонный замедлитель должен быть демонтирован с рельса и доставлен в ремонтный участок. Т.к. в период ремонта вагонный замедлитель не работоспособен, то еще больше снижается его общая работоспособность. Повышать твердость и износостойкость материала грибовидной головки более твердости и износостойкости гребней колес нельзя т.к. в этом случае происходит ненормативный износ гребней колес, в первую очередь, у маневровых локомотивов, которым приходится многократно проезжать по участкам рельсов с вагонными замедлителями. Ненормативный износ гребней колес нельзя допускать из-за дороговизны замены колес.

Совокупность причин недостаточной работоспособности известного замедлителя по патенту RU 171002, B61K 7/08 обуславливает в качестве основного недостатка общую недостаточную работоспособность этого вагонного замедлителя в эксплуатации.

В прототипе вместо принятого на железнодорожном транспорте технического термина «гребень» колеса некорректно используется термин «реборда». В прототипе полый цилиндр, размещенный в корпусе, неправомочно назван поршнем, технически правильно называют поршнем «круглый элемент, размещенный в цилиндре, как правило, соединенный со штоком и имеющий уплотнения в сопряжении с цилиндром».

Технической задачей, на решение которой направлена заявляемая полезная модель, является повышение работоспособности вагонного замедлителя путем исключения образования масло - газовой смеси в поршневой полости полого цилиндра и обеспечения, тем самым, нормального прохождения жидкой среды (гидравлического масла) по каналам перетока и достижения, вследствие этого, требуемого гидравлического сопротивления вагонного замедлителя при воздействии на него колес подвижного состава. Для повышения работоспособности предлагаемого вагонного замедлителя улучшено устройство вентиляции полости корпуса и введена сменяемость грибовидной головки полого цилиндра непосредственно в эксплуатационных условиях без демонтажа вагонного замедлителя и разборки его в стационарных условиях ремонта.

Поставленная задача решается благодаря тому, что заявлен вагонный замедлитель, содержащий корпус с элементами крепления к рельсу, выполненный в виде стакана, внутри которого расположен полый цилиндр с обеспечением возможности осевого перемещения и вращения при оказании на него силового давления, снабженный грибовидной головкой, при этом, внутри полого цилиндра расположены поршень и шток, который пропущен с возможностью осевого перемещения и вращения через герметизирующую втулку с кольцевыми уплотнительными элементами, установленную в нижней части полого цилиндра, при этом поршень зафиксирован на верхнем конце штока крепежным элементом и снабжен каналами перетока, перекрытыми нижним и верхним перепускными клапанами, каждый из которых имеет пластинчатые пружины и опорные шайбы, причем нижний конец штока жестко скреплен с днищем корпуса, свободный объем внутренней части полого цилиндра заполнен под давлением жидкой и газовой средами, а свободный объем корпуса снабжен вентилирующим устройством с отводной трубкой. В поршневой полости полого цилиндра жестко установлена и зафиксирована разделительная перегородка с напорным и выпускным клапанами, при этом штоковая и поршневая полости полого цилиндра до разделительной перегородки заполнены только жидкой средой под давлением, а полость полого цилиндра между разделительной перегородкой и круглой крышкой заполнена жидкой и газовой средами под давлением.

В верхней части полого цилиндра жестко и герметично установлена круглая крышка с центральным не сквозным наружным резьбовым гнездом, в котором ввинчен болт с пружинной шайбой, которым присоединена грибовидная головка к круглой крышке полого цилиндра, при этом в грибовидной головке и в круглой крышке полого цилиндра периферийно выполнены несквозные попарно соосные отверстия, в которые вставлены штифты.

Отводная трубка вентилирующего устройства присоединена к концевому штуцеру, жестко установленному в нижней части днища корпуса вагонного замедлителя и прижата к корпусу хомутами.

Максимальное перемещение полого цилиндра относительно размещенного в нем поршня больше возможного максимального осевого перемещения полого цилиндра с грибовидной головкой относительно корпуса.

Уровень заправленной в вагонный замедлитель жидкой среды всегда выше разделительной перегородки полого цилиндра.

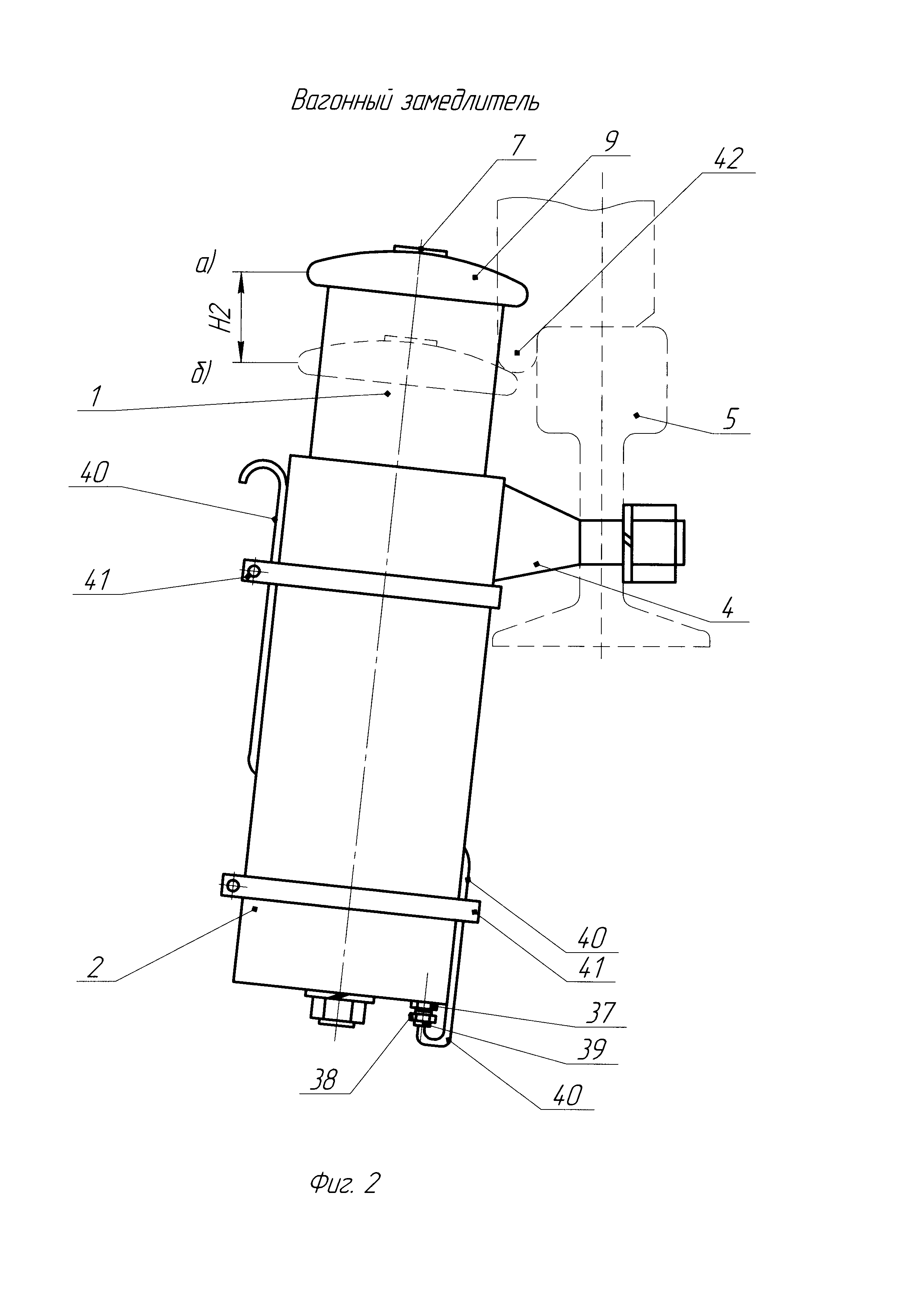

Техническая сущность предлагаемой полезной модели поясняется чертежами, где на фигуре 1 представлен вид вагонного замедлителя в разрезе, на фигуре 2 представлен внешний вид вагонного замедлителя.

На фигурах 1 и 2 обозначены:

1 - полый цилиндр;

2 - корпус-стакан;

3 - днище корпуса-стакана;

4 - элемент-кронштейн крепления к рельсу;

5 - рельс;

6 - круглая крышка полого цилиндра; 7 -болт;

8 - стопорная пружинная шайба;

9 - грибовидная головка;

10 - штифт металлический;

11 - герметизирующая втулка;

12, 13 - резиновые уплотнительные кольца;

14 - шток;

15 - поршень;

16 - поршневое кольцо;

17 - каналы перетока жидкой среды;

18, 20 - пластинчатые пружины поршня;

19, 21 - опорные шайбы;

22 - крепежный элемент в виде болта;

23 - гайка штока;

24 - пружинная шайба;

25 - разделительная перегородка;

26 - выпускные каналы перетока;

27 - диск выпускного клапана;

28 - пружина выпускного клапана;

29 - напорные каналы перетока;

30 - пластинчатые пружины напорного клапана;

31 - стягивающий болт;

32 - гайка фигурная;

33 - упорное кольцо;

34 - жидкая среда - гидравлическое масло;

35 - газовая среда - азот;

36 - грязесъемни;

37 - штуцер концевой;

38 - накидная гайка;

39 - ниппель;

40 - отводная трубка;

41 - хомуты;

42 - гребень вагонного колеса;

«А» - штоковая полость полого цилиндра;

«Б» - поршневая полость полого цилиндра;

«В» - полость между разделительной перегородкой и крышкой полого цилиндра;

«Г» - полость в корпусе между полым цилиндром и днищем корпуса;

а) - положение, при котором вагонный замедлитель не сжат и готов к воздействию гребнем проезжающего колеса;

б) - положение, при котором вагонный замедлитель сжат под воздействием гребня проезжающего колеса.

Рельс 5 и часть вагонного колеса с гребнем 42 показаны на фигурах штрих - пунктирными линиями.

Вагонный замедлитель содержит полый цилиндр 1, размещенный с возможностью осевого перемещения (скольжения) и вращения в корпусе - стакане 2 с днищем 3, элемент-кронштейн 4 жесткого крепления корпуса вагонного замедлителя, например, резьбовым соединением к рельсу 5. Верхняя часть полого цилиндра герметично закрыта круглой крышкой 6, жестко закрепленной, например, сваркой внутри полого цилиндра и в одном уровне с его верхним торцом. К круглой крышке присоединена, например, болтом 7 со стопорной пружинной шайбой 8 съемная грибовидная головка 9, причем этот болт вставлен в отверстие в центре грибовидной головки и ввинчен в резьбовое несквозное гнездо в центре круглой крышки. Круглая крышка цилиндра и грибовидная головка на примыкающих между собой поверхностях в периферийных зонах имеют несквозные соосные отверстия, в которых размещены металлические штифты 10. В нижней части полого цилиндра закреплена, например, по резьбе герметизирующая втулка 11 с кольцевыми уплотнительными элементами 12 и 13. Через герметизирующую втулку пропущен с возможностью скольжения и поворота шток 14. На верхнем конце штока размещен поршень 15 с уплотнительным поршневым кольцом 16. В поршне выполнены каналы перетока жидкой среды 17 и имеются нижний и верхний перепускные клапаны. Нижний перепускной клапан содержит пластинчатые пружины 20 и опорную шайбу 21. Верхний перепускной клапан содержит пластинчатые пружины 18 и опорную шайбу 19. Весь клапанный комплект зафиксирован крепежным элементом в виде болта 22 на верхнем конце штока. Нижний конец штока резьбовым соединением в виде гайки 23 со стопорной пружинной шайбой 24 соединен с днищем корпуса - стакана. Поршень с перепускными клапанами разделяет внутреннюю часть полого цилиндра на полости: штоковую «А» и поршневую «Б».

В поршневой полости «Б» цилиндра установлена, например, по резьбе, разделительная перегородка 25 с выпускными каналами перетока 26, перекрытыми диском 27, поджатым пружиной 28 и с напорными каналами перетока 29, перекрытыми пластинчатыми пружинами 30. Диск с пружиной и пластинчатые пружины смонтированы на разделительной перегородке стягивающим болтом 31 с фигурной гайкой 32. Диск, перекрывающий выпускные каналы перетока разделительной перегородки, вместе с пружиной представляют собой выпускной клапан, а пластинчатые пружины, поджатые стягивающим болтом к напорным каналам перетока, представляют собой напорный клапан. Разделительная перегородка зафиксирована упорным кольцом 33 в полом цилиндре. Штоковая «А» и поршневая «Б» полости полого цилиндра заполнены рабочей жидкостью - жидкой средой 34 с низкой температурой застывания и с пологой вязкостно - температурной характеристикой, например, гидравлическим маслом АМГ 10 ГОСТ 6794-75. Полость «В» между разделительной перегородкой и круглой крышкой полого цилиндра заполнена жидкой средой - рабочей жидкостью в нижней части полости и газовой средой 35 в верхней части полости, например азотом. Жидкая среда, например гидравлическое масло, и газовая среда, например азот, заправлены в полости полого цилиндра под высоким давлением, например, 2…3 МПа или более, при этом уровень жидкой среды в полости «В» должен быть всегда выше, чем разделительная перегородка, даже при расположении поршня в самом низу полого цилиндра, что достигается заправкой определенного объема жидкой среды.

Сопряжение цилиндра с корпусом уплотнено грязесъемником 36.

В нижней части днища корпуса, наклоненного в рабочее положение (10.. 15 градусов к вертикали), жестко установлен (например сваркой) концевой штуцер 37. К штуцеру накидной гайкой 38 через ниппель 39 прикреплена отводная трубка 40, закрепленная на корпусе - стакане снаружи хомутами 41. Другой конец отводной трубки размещен выше уровня верхней части корпуса вагонного замедлителя и имеет плавно изогнутое вниз очертание. Часть вагонного колеса с гребнем 42 изображена пунктирной линией.

На фигурах 1 и 2 рельс 5 и часть вагонного колеса с гребнем 42 отражены пунктирными линиями. Осевое перемещение Н2 полого цилиндра 1 с грибовидной головкой 9 складывается из высоты грибовидной головки 9 над поверхностью катания рельса 5 в точке контакта с гребнем 42 колеса и стандартной высоты гребня 42 (стандартная высота гребня 28 мм по ГОСТ 10791-2011 Колеса цельнокатаные).

Максимальное перемещение полого цилиндра 1 относительно размещенного в нем поршня 15, которое определяется размером H1 между внутренними деталями 4 и 22 полого цилиндра 1 под воздействием гребня 42 вагонного колеса, должно быть больше возможного максимального осевого перемещения Н2 полого цилиндра 1 с грибовидной головкой 9 относительно корпуса 2.

Предлагаемый вагонный замедлитель работает следующим образом.

Для нормальной работы вагонного замедлителя должна быть произведена правильная его установка на рельсе 5. В рабочем положении вагонный замедлитель должен быть закреплен с помощью элемента крепления - кронштейна 4 к рельсу 5 наклонно под углом 10…15 градусов к вертикали таким образом, чтобы грибовидная головка 9 наклоненного замедлителя в своей высшей точке была выше поверхности катания рельса 5 на 55…65 мм, а при проезде колесо вагона своим гребнем 42 должно нажимать на грибовидную головку 9 в ее нижней периферийной части по отношению центральной оси наклоненного вагонного замедлителя. При этом грибовидная головка 9 вместе с полым цилиндром 1 должна опускаться (скользить) относительно корпуса-стакана 2 вагонного замедлителя не касаясь рельса 5 и не теряя контакт с гребнем 42 колеса во время его проезда по периферийной поверхности грибовидной головки 9. Нормированное значение высоты гребня 42 вагонного колеса составляет 28 мм, поэтому грибовидная головка вагонного замедлителя в своей периферийной зоне контакта с гребнем 42 опустится на 28 мм ниже поверхности катания рельса 5. Таким образом, гребень 42 вагонного колеса при наезде на периферийную зону грибовидной головки 9 заставит полый цилиндр 1 скользить вниз относительно корпуса - стакана 2 на суммарный размер 28 мм и высоту точки контакта грибовидной головки 9 с гребнем 42 колеса над поверхностью катания рельса 5. Согласно регламенту работ возврат грибовидной головки 9 с полым цилиндром 1 в верхнее исходное положение должен произойти через определенный период, например, от 10 с до 30 с после проезда колеса в зависимости от местных условий эксплуатации вагонного замедлителя. При этом необходимо учитывать, что при воздействии гребня 42 колеса происходит частичное вращение грибовидной головки 9 относительно оси вагонного замедлителя. Отсюда полый цилиндр 1 вагонного замедлителя должен иметь возможность осевого перемещения (скольжения) и вращения относительно корпуса-стакана 2 вагонного замедлителя и внутренних деталей: поршня 15 и штока 14. Максимальный осевое перемещение H1 полого цилиндра 1 с грибовидной головкой 9 относительно корпуса 2 вагонного замедлителя меньше, чем размер Н2 между деталями клапанов в поршне 14 и разделительной перегородке 15 в поршневой полости «Б» полого цилиндра 1.

Вследствие входа поршня 15 со штоком 14 в полый цилиндр 1 будет уменьшаться объем поршневой полости «Б» и увеличиваться объем штоковой полости «А» полого цилиндра 1, поэтому часть жидкой среды 34 из полости «Б» через каналы перетока 17 в поршне 15 будет отжимать пластинчатые пружины 20 нижнего перепускного клапана в поршне 15 и заполнять штоковую полость «А» полого цилиндра 1. При прохождении жидкой среды - гидравлического масла 34 через каналы перетока 17 и пластинчатые пружины 20 нижнего перепускного клапана в поршне 15 из-за вязкого сопротивления жидкой среды 34 реализуются силы гидравлического сопротивления, которые будут препятствовать перемещению полого цилиндра 1 с грибовидной головкой 9 и, следовательно, препятствовать воздействию гребня 42 вагонного колеса на грибовидную головку 9. Отсюда в замедлителе реализуются силы, замедляющие вагонное колесо. Вязкое трение трансформируется в тепловую энергию, которая, которая нагревает вагонный замедлитель и должна рассеиваться в окружающую среду. Одновременно при осевом перемещении полого цилиндра 1 относительно поршня 15 со штоком 14 жидкая среда 34 из полости «Б» начнет перетекать через напорные каналы перетока 29 в разделительной перегородке 25, отжимать пластинчатые пружины 30 напорного клапана и преодолевая их гидравлическое сопротивления поступать в полость «В» полого цилиндра 1. Это гидравлическое сопротивление будет суммироваться с гидравлическим сопротивлением, развивающемуся при прохождении жидкой среды 34 через каналы перетока 17 и нижний перепускной клапан поршня 15. Возникшее суммарное гидравлическое сопротивление жидкой среды 34 будет эффективно противодействовать перемещению полого цилиндра 1 относительно поршня 15, уплотненного поршневым кольцом 16, следовательно, будет противодействовать нажатию гребня 42 вагонного колеса на грибовидную головку 9 вагонного замедлителя и, тем самым, будет замедлять движение колеса. При этом гидравлическое сопротивление является результатом вязкого трения жидкой среды при прохождении каналов перетока 17, 29 и при отжимании пластинчатых пружин 20, 30, в результате чего вязкое трение преобразуется в тепловую энергию. Реализуемое вязкое трение зависит от количества пластинчатых пружин 18 и 20 и от размеров шайб 19 и 21, через которые поджаты эти пластинчатые пружины к поршню 15. Поступившая жидкая среда 34 после прохода напорных каналов перетока 29 и отжатия пластинчатых пружин 30 напорного клапана в разделительной перегородке 25 вследствие их большого гидравлического сопротивления теряет скорость перетекания и потому плавно пополняет полость «В», не перемешивается с газовой средой 35, находящейся в верхней части этой полости «В» и, потому, не образует масло - газовую смесь в этой полости. Гидравлическое сопротивление перетеканию рабочей жидкости 34 зависит от размеров напорных каналов 29 и количества пластинчатых пружин 30. При поступлении жидкой среды 34 в полость «В» она сжимает газ 35 в этой полости, отсюда в ней существенно повышается давление и еще больше возрастет сопротивление перемещению полого цилиндра 1 относительно корпуса-стакана 2 и поршня 15 со штоком 14 поскольку к гидравлическому сопротивлению рабочей жидкости 34 добавляется упругое сопротивление газа 35. Вследствие суммарного повышения гидравлического сопротивления, перетекающей через каналы перетока 17, 29 и пластинчатые пружины 18, 30 и упругого сопротивления газа 35, сжимающего в полости «В», замедляется движение вагонного колеса. Варьируя количеством клапанных пластин 18, 30, размерами каналов 17, 29 перетока рабочей жидкости 35 и давлением газа 35 достигается требуемое сопротивление вагонного замедлителя для торможения вагонного колеса. При максимальном сопротивлении заявляемый вагонный замедлитель способен полностью затормозить (закрепить) вагонное колесо на рельсе

Поскольку внутренняя полость полого цилиндра заполнена жидкой средой 34, уровень которой всегда выше разделительной перегородки 25, то газ 35 из верхней полости «В» не может попасть в полости «Б» и «А» полого цилиндра 1 и, поэтому там не образуется масло - газовой смеси. Через каналы перетока 29 в разделительной перегородке 25 и каналы перетока 17 в поршне 15, преодолевая сопротивление пластинчатых пружин 20 в поршне 15 и пластинчатых пружин 30 в разделительной перегородке 25 устройства перетекает жидкая среда 34, а не газово-масляная смесь как это происходит в известном прототипе, поэтому, гидравлическое сопротивление заявляемого вагонного замедлителя будет значительно больше. Достигнутое увеличение сопротивления повышает сопротивление вагонного замедлителя проезду колеса вагона и, тем самым, оказывает на него регламентированное замедляющее воздействие, т.е. достигается повышение работоспособности вагонного замедлителя.

После проезда колеса в вагонном замедлителе, когда на грибовидную головку 9 не будет воздействовать гребень 42 вагонного колеса, под воздействием давления сжатого газа 35 в полости «В» начнет перемещаться вверх полый цилиндр 1, при этом жидкая среда 34 из полости «В», преодолевая сопротивление пружины 28, отожмет диск 27 выпускного клапана и начнет перетекать в полость «Б» полого цилиндра 1 через выпускные каналы перетока 26. При перемещении полого цилиндра 1 вверх будет увеличиваться объем поршневой полости «Б» и уменьшаться объем штоковой полости «А». Поэтому жидкая среда 34 начнет перетекать по каналам перетока 17 в поршне 15 из штоковой полости «А», преодолевая сопротивление пластинчатых пружин 18 в поршневую полость «Б». Изменяя количество этих пластин можно при изготовлении вагонного замедлителя регулировать время возврата полого цилиндра 1 с грибовидной головкой 9 в исходное верхнее положение для готовности к замедлению следующего колеса вагона в зависимости от местных требований эксплуатации. Поскольку при взаимодействии гребня 42 вагонного колеса с грибовидной головкой 9 происходит кроме скольжения полого цилиндра 1 частичный поворот грибовидной головки 9, то штифты 10 заставляют полый цилиндр 1 вращаться вместе с грибовидной головкой 9. Полый цилиндр 1 вращается относительно корпуса-стакана 2 и относительно поршня 15 со штоком 14. Так как грибовидная головка 9 под воздействием гребня 42 колеса вращается вместе с полым цилиндром 1, то она не отворачивает болт 7, которым зафиксировано соединение грибовидной головки и круглой крышки 6, жестко установленной в полом цилиндре 1.

Поскольку максимальное осевое перемещение H1 полого цилиндра 1 относительно размещенного в нем поршня 15 больше возможного максимального осевого перемещения Н2 полого цилиндра 1 с грибовидной головкой 9 относительно корпуса 2, то внутренние детали полого цилиндра 1 не соприкасаются и не ударяются с деталями поршня 15 и его крепления 22. Это обеспечивает работоспособность вагонного замедлителя в эксплуатации.

Разъемное соединение грибовидных головок 9 полым цилиндром 1, принятое в предлагаемой полезной модели позволяет быстро менять грибовидные головки 9 вагонных замедлителей непосредственно в эксплуатации без демонтажа и полной разборки вагонных замедлителей в стационарных ремонтных условиях, что продлевает время эксплуатации вагонного замедлителя в работоспособном состоянии, т.е. повышает его работоспособность.

Преимуществом предлагаемого технического решения является повышение работоспособности вагонного замедлителя вследствие исключения образования масло - газовой смеси (т.е. исключение пенообразования) в полом цилиндре 1 вагонного замедлителя из-за применения разделительной перегородки. Уровень заправленной в него жидкой среды 34 всегда выше разделительной перегородки 25 полого цилиндра 1, поэтому в поршневой полости «Б» полого цилиндра 1 будет находиться только гидравлическое масло 34. Этот уровень обеспечивается заправкой расчетного объема гидравлического масла 34. Поэтому при работе вагонного замедлителя через каналы перетока 17, 26, 29 в поршне 15 и в разделительной перегородке 25 будет перетекать, преодолевая сопротивление клапанных пружин 18, 20, 30, только гидравлическое масло 34, что обуславливает большое гидравлическое сопротивление этому перетеканию. Это гидравлическое сопротивление будет эффективно препятствовать перемещению полого цилиндра 1 относительно корпуса 2, следовательно, будет эффективно препятствовать воздействию гребня 42 колеса на вагонный замедлитель и эффективно замедлять вагонное колесо, т.е. происходит существенное повышение работоспособности вагонного замедлителя против известных аналогов и прототипа.

В предлагаемой полезной модели выход конденсата из полости корпуса «Г» выполнен в низшей точки днища 3 наклонно установленного вагонного замедлителя через штуцер 37 и отводную трубку 40, что исключает накапливание в этой полости влаги и жесткого ограничения осевому перемещению полого цилиндра 1. Выход конденсата и эффективное вентилирование полости «Г» происходит под воздействием полого цилиндра 1, опускающегося вниз полости «Г» когда гребень 42 вагонного колеса надавливает на грибовидную головку 9, по присоединенной к штуцеру 37отводной трубке 40, второй конец которой размещен на верхнем уровне корпуса 2 и заканчивается плавным поворотом вниз. Из-за этого поворота вниз в отводную трубку 40 практически не попадает влага из окружающей среды и посторонние частицы. Отводная трубка 40 жестко присоединена к концевому штуцеру 37 накидной гайкой 38 с ниппелем 39, которая застопорена от отвинчивания, например, резьбовым штифтом или специальным клеем. Применение ниппеля 39 повышает прочность присоединения отводной трубки 40 к штуцеру, при этом конец штуцера 37 выполнен конусным, а присоединяемый конец трубки 40 развальцован. Для устранения вибрации отводной трубки 40 в эксплуатации она прижата к корпусу 2 вагонного замедлителя хомутами 41. Поскольку штуцер присоединен к нижней части днища 3 корпуса наклоненного вагонного замедлителя, то происходит эффективное удаления конденсата из полости «Г» и вентилирование внутренней полости «Г» корпуса вагонного замедлителя, что удаляет избыток теплоты, образующейся при работе вагонного замедлителя. Предлагаемое удаление конденсата и вентилирования полости «Г» корпуса с устранением перегрева повышает работоспособность предлагаемого вагонного замедлителя.

Применение съемной грибовидной головки 9 позволяет заменять ее в случае износа непосредственно на прикрепленном к рельсу 5 вагонном замедлителе без демонтажа вагонного замедлителя, что повышает время нахождения его в работоспособном состоянии по сравнению с другими известными вагонными замедлителями.

В заявляемом вагонном замедлителе в качестве жидкой среды 34 предлагается использовать гидравлические жидкости с пологой вязкостно-температурной характеристикой и низкой температурой застывания, например гидравлическое масло АМГ 10 ГОСТ 6794-75. Это гидравлическое масло обеспечит стабильную работоспособность вагонного замедлителя в широком диапазоне температур.

Применение грязесъемника 36 предотвращает попадание абразивных веществ и влаги между корпусом 2 и полым цилиндром 1, что обеспечивает снижение износа этих деталей, тем самым способствует продлению срока службы вагонного замедлителя в работоспособном состоянии.

Таким образом, техническим результатом, обеспечиваемым приведенной совокупностью признаков, является повышение работоспособности вагонного замедлителя.

Предлагаемый вагонный замедлитель может быть использован на сортировочных станциях всех отечественных железных дорог.

Реферат

Полезная модель относится к путевым устройствам железнодорожного транспорта, а именно к устройствам торможения вагонов и их отцепов на сортировочных горках и закрепления вагонов и их отцепов на путях сортировочной станции. Вагонный замедлитель содержит корпус (2), выполненный в виде стакана, внутри которого расположен полый цилиндр (1) с обеспечением возможности осевого перемещения и вращения, элементы крепления к рельсу (4), при этом в верхней части имеет жестко установленную круглую крышку (6), к которой прикреплена съемная грибовидная головка (7), внутри полого цилиндра (1) расположен поршень (15) и шток (14), в нижней части указанного полого цилиндра (1) закреплена герметизирующая втулка (11) с кольцевыми уплотнительными элементами (12,13) через которые пропущен с возможностью скольжения и поворота шток (14), причем на верхнем конце штока расположен поршневой комплект, включающий поршень (15) с каналами перетока (17), перекрытыми нижним и верхним перепускными клапанами, каждый из которых имеет пластинчатые пружины (18, 20), опорные шайбы (19, 21) и крепежный элемент (22), зафиксированный на верхнем конце штока (12), нижний конец которого жестко закреплен с днищем (3) корпуса (2). Полый цилиндр (1) заполнен под давлением жидкой (34) и газовой (35) средами. В полом цилиндре (1) между круглой крышкой (6) поршнем (13) выполнена разделительная перегородка (25) с напорным и выпускным клапанами. Грибовидная головка (9) полого цилиндра (1) соединена с круглой крышкой (6) болтом с пружинной шайбой, при этом в грибовидной головке (9) и в круглой крышке (6) имеются несквозные отверстия, в которых установлены штифты (10). Отводная трубка (40) вентилирующего устройства присоединена к концевому штуцеру (37) в нижней части днища (3) корпуса (2). Технический результат заключается в повышении работоспособности. 4 з.п. ф-ы, 2 ил.

Комментарии