Рычажно-пружинное устройство (варианты) и способ закрепления железнодорожного подвижного состава - RU2694881C1

Код документа: RU2694881C1

Чертежи

Описание

Изобретение относится к вспомогательному железнодорожному оборудованию, а именно к устройствам для автоматического закрепления железнодорожного подвижного состава, преимущественно устанавливаемым в станционных парках, работающих по безлюдным технологиям.

Известен широко применяемый в настоящее время способ закрепления составов на станционных путях с помощью тормозных башмаков (Ж. «Вестник ВНИИЖТ» 2017 г., т. 76., №3, с. 153-158 статья «Стояночные тормозные башмаки. Эксплуатационные испытания» авторы: Д.П. Марков и др.). Установка башмаков производится вручную. Количество башмаков по инструкции «Методические указания по расчету и применению норм закрепления подвижного состава тормозными башмаками на станционных путях» при размещении состава любой длины для экстренных норм закрепления определяется по формуле

где N - количество осей в составе,

i - значение уклона,

Башмачное закрепление имеет существенные недостатки: малоэффективный ручной труд, низкая производительность, возможность перекатывания колеса вагона через жестко закрепленный башмак на пути из-за недостаточной высоты упора.

Существуют автоматизированные системы закрепления составов на станционных путях. При работе на путях сортировочных горок, в парках приемки или отправления поездов требуется свободный пропуск составов с локомотивом в одном направлении и принудительное задержание вагонов от их самопроизвольного ухода в противоположном направлении. При этом маневровый локомотив должен иметь возможность перемещения в обоих направлениях на путях, оборудованных автоматизированными системами закрепления железнодорожного подвижного состава, причем без ограничения скорости движения.

Известно, что для автоматического закрепления составов применяют домкратовидные устройства. Технология закрепления подвижного состава на станционных путях при помощи домкратовидных устройств закрепления широко используется в мире, в частности на железных дорогах США, Канады, ЮАР, Мозамбика, Туркменистана (http://www. newjouleseng. com/new-joules-north-america/). В России имеется опыт применения домкратовидных устройств TDJT-101 китайского производства на Забайкальской железной дороге. (http://scbist. com / scb / up loaded / 1056_tdjt_13.doc).

Домкратовидное устройство крепится в отверстии, выполненном в шейке рельса. Конструкция домкратовидного устройства состоит из блока скользящего цилиндра и блока корпуса. Блок скользящего цилиндра состоит из самого скользящего цилиндра, который наполнен гидравлическим маслом и азотом, блока поршня и блока из уплотнительных деталей. Конструкция домкратовидного устройства достаточно сложна.

К недостаткам домкратовидных устройств следует отнести:

- значительное неконтролируемое расхождение в характеристиках домкратовидных устройств одной конструкции по силе удержания (от 4000 Н до 8500 Н) и по времени удержания (от нескольких суток до нескольких секунд);

- высокая стоимость изготовления, монтажа и обслуживания из-за необходимости размещения на пути большого числа домкратовидных устройств, вызванной малой тормозной силой одного устройства и нестабильностью характеристик домкратовидных устройств;

- возможность задержки возвращения поршня в исходное положение или его заклинивание;

- необходимость реализации специальных мероприятий по исключению обледенения в зимний период.

Известно устройство для остановки и/или блокировки железнодорожных вагонов на железнодорожном пути, содержащее комплект из двух независимых механизмов, расположенных ниже уровня головок рельсов. Каждый механизм выполнен с возможностью введения в контакт с гребнем противоположного колеса из колесной пары железнодорожного вагона, а также с возможностью динамического сопротивления движению колеса, в контакте с которым находится этот механизм. Каждый механизм выполнен с возможностью независимого перемещения между первым, поднятым положением, в котором он входит в контакт с гребнем колеса железнодорожного вагона, и вторым положением, в котором данный механизм опущен до положения ниже уровня головки рельса и ниже гребней колес железнодорожного вагона с обеспечением тем самым возможности свободного движения колеса. На свободном конце каждого ведомого рычага расположен гидравлический цилиндр, а на свободном конце каждого толкающего рычага расположен гидравлический буфер. Гидравлический цилиндр обеспечивает перемещение шарнирно-сочлененного рычага, тогда как буфер препятствует подъему колеса и возникновению чрезмерной силы реакции, действующей на железнодорожный вагон. Буфер также обеспечивает замедление движения вагона в пределах допустимых номинальных значений сил, определяемых грузом, перевозимым в железнодорожном вагоне. Гидравлический цилиндр может быть объединен с управляющим вычислительным комплексом железной дороги и регулируемым с помощью процедур обеспечения безопасности, встроенных в операционную систему железнодорожного вагона (RU, полезная модель к патенту 179766 С1, МПК В61К 7/02, U1, опубл. 23.05.2018).

Недостатком устройства является наличие гидравлической системы в виде гидроцилиндра и гидробуфера, усложняющей эксплуатацию и ремонт устройства, снижающей надежность работы устройства при отрицательных температурах, а также проведение дополнительных мероприятий по переустройству железнодорожного пути в месте установки устройства.

Известен способ закрепления составов на путях железнодорожной станции (RU, патент 2618656 С1, МПК B61L 3/00, опубл. 05.05.2017).

Способ заключается в установке группами из не менее семи домкратовидных устройств закрепления на заданном расстоянии друг от друга на каждом пути станционного парка, установке путевых датчиков фиксации прохода осей состава, выходом подключенных каждый к соответствующему входу блока контроля состояния путевых датчиков, последовательно подключенных через центральной процессор системы электрической централизации с входом аппаратно - программного устройства автоматизированного места дежурного по станции. Количество групп устройства закрепления, устанавливаемых на участке пути, рассчитывают с учетом максимального веса состава, размещаемого на данном участке пути, среднего уклона на участке пути с учетом ветровой нагрузки, удерживающего усилия одной группы устройств закрепления по формуле

где Q - максимальный вес состава, размещаемого на данном участке пути, тонн;

i - средний уклон на участке пути с учетом ветровой нагрузки,

F-удерживающее усилие одной группы устройств закрепления, тонн.

Датчики фиксации прохода осей регистрируют прибытие состава, сигналы с их выходов преобразовывают, обрабатывают и направляют в аппаратно-программное устройство автоматизированного места дежурного по станции.

К недостаткам способа закрепления состава следует отнести:

- отсутствие достоверной информации об удерживающим усилии системы, поскольку удерживающее усилие каждого домкратовидного устройства не контролируется, а принимается постоянным и равным не менее 8000 Н. В эксплуатации имеют место значительные расхождения в характеристиках отдельных домкратовидных устройств как по силе удержания, так и по времени удержания, что вытекает из конструктивных особенностей домкратовидных устройств. Другой причиной получения недостоверной информации об удерживающей силе является отсутствие контроля места контакта скользящего цилиндра домкратовидного устройства с гребнем колеса, поскольку от места контакта зависит величина удерживающего усилия;

- система закрепления состава приводит к снижению производительности маневровой работы по причине необходимости размещения на пути большого числа домкратовидных устройств, замедляющих скорость движения маневрового локомотива до 8 км/ч;

- невозможна механизированная очистка путей от снега с помощью существующей снегоуборочной техники из-за размещения большого числа домкратовидных устройств по всей длине пути.

Техническим результатом изобретения является создание такого устройства и способа закрепления состава, которые обеспечат удержание состава от ухода в течение всего времени нахождения состава на путях станции, повысят ресурс устройств закрепления, снизят их стоимость и стоимость затрат на их установку и содержание, повысят производительность маневровой работы, обеспечат возможность механизированной очистки путей от снега практически на всем участке пути с помощью существующей снегоуборочной техники, а также обеспечат автоматический контроль силы, удерживающей состав, что повысит безопасность станционной работы.

Технический результат достигается тем, что рычажно-пружинное устройство закрепления состава по первому варианту, установленное в отверстиях, выполненных в шейках противоположных рельсов с возможностью свободного прохождения состава с локомотивом в разрешенном направлении и с возможностью замедления движения, остановки и удержания при самопроизвольном уходе состава в обратном направлении, включающее рычаги, на свободных концах которых установлены антифрикционные элементы для взаимодействия с гребнями колес колесной пары, содержит корпус, установленный между шпалами на одинаковом расстоянии от противоположных рельсов на неподвижных осях, зафиксированных в отверстиях шеек рельсов, с размещенным в нем комплектом пружин, и сдвоенный рычаг, одно плечо которого является общим и представляет собой плоский упор, выполненный в виде балки, и жестко закрепленный на подвижной оси, а другое плечо сдвоенного рычага состоит из двух Г-образных упоров, закрепленных на противоположных концах этой же подвижной оси, свободные концы которых выполнены в виде чашечек с антифрикционном покрытием и находятся на уровне гребней колес колесных пар с возможностью контакта с гребнями колес колесных пар при прохождении состава с локомотивом, причем сдвоенный рычаг выполнен с возможностью свободного поворота при прохождении состава с локомотивом в разрешенном направлении и с возможностью поворота и силового контакта плоского упора с комплектом пружин при самопроизвольном уходе состава в обратном направлении, а подвижная ось через шарнирные подшипники соединена с короткими неподвижными осями, установленными в отверстиях шеек рельсов таким образом, что комплект пружин находится перед подвижной осью при движении состава с локомотивом в разрешенном направлении, на корпусе комплекта пружин установлен датчик позиционирования угла поворота плоского упора.

Также технический результат достигается тем, что рычажно-пружинное устройство закрепления состава по второму варианту, установленное в отверстиях, выполненных в шейках противоположных рельсов с возможностью свободного прохождения состава с локомотивом в разрешенном направлении и с возможностью замедления движения, остановки и удержания при самопроизвольном уходе состава в обратном направлении, включающее рычаги, на свободных концах которых установлены антифрикционные элементы для взаимодействия с гребнями колес колесной пары содержит корпус, установленный между шпалами на одинаковом расстоянии от противоположных рельсов на неподвижных осях, зафиксированных в отверстиях шеек рельсов, с размещенным в нем комплектом пружин, и сдвоенный рычаг, одно плечо которого является общим и представляет собой плоский упор, выполненный в виде балки, и жестко закрепленный на подвижной оси, а другое плечо сдвоенного рычага состоит из двух Z-образных упоров, закрепленных на противоположных концах этой же подвижной оси, свободные концы которых выполнены в виде чашечек с антифрикционном покрытием и находятся на уровне гребней колес с возможностью контакта с гребнями колес при прохождении состава с локомотивом, причем сдвоенный рычаг выполнен с возможностью свободного поворота при прохождении состава с локомотивом в разрешенном направлении и с возможностью поворота и силового контакта плоского упора с комплектом пружин при самопроизвольном уходе состава в обратном направлении, а подвижная ось сдвоенного рычага установлена в боковых стенках корпуса посредством шарнирных подшипников таким образом, что корпус с размещенным в нем комплектом пружин находится перед подвижной осью при движении состава с локомотивом в разрешенном направлении, на одном из концов подвижной оси установлен датчик позиционирования угла поворота плоского упора - энкодер.

Высота пружин в комплекте может быть неодинаковой, и пружины могут быть размещены одна в другой, а поверхности контакта торцев пружин и плоского упора параллельны друг другу при максимальном тормозном усилии.

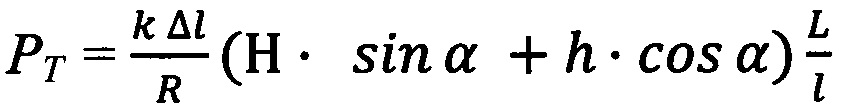

Также технический результат достигается тем, что в способе закрепления состава, заключающемся в установке устройств закрепления состава, фиксировании, обработке и анализе сигналов об удерживающей силе устройств закрепления и контроле за закреплением состава, устанавливают рычажно-пружинное устройство закрепления состава по первому или второму варианту, дополнительно вычисляют силу сжатия комплекта пружин, находящегося в корпусе рычажно-пружинного устройства и силу торможения PT каждого устройства, находящегося на пути, по формуле

где k - жесткость пружин;

α - угол между силой торможения PT, действующей на гребень колеса колесной пары от плоского упора и вертикальной осью;

Н - расстояние между проекцией силы торможения PT, действующей на гребень колеса колесной пары от Г-образного или Z-образного упоров, на вертикальную ось и вертикалью, проходящей через точку О контакта колеса с рельсом;

h - расстояние между проекцией силы торможения PT, действующей на гребень колеса колесной пары от Г-образного или Z-образного упора, на горизонтальную ось и горизонталью, проходящей через точку О контакта колеса с рельсом;

L - расстояние от центра вращения подвижной оси до места приложения силы, сжимающей пружины;

- на фиг. 1 изображен первый вариант рычажно-пружинного устройства закрепления состава;

- на фиг. 2 изображен второй вариант рычажно-пружинного устройства закрепления состава;

- на фиг. 3 изображена схема сил, действующих на колесо через Г-образный или Z-образный упоры рычажно-пружинного устройства закрепления.

Рычажно-пружинное устройство закрепления железнодорожного подвижного состава по первому варианту (фиг. 1) включает в себя корпус 1, установленный на неподвижных осях 3 между шпалами 4 на одинаковом расстоянии от противоположных рельсов 5 и сдвоенный рычаг. Неподвижные оси 3 зафиксированы в отверстиях шеек рельсов 5. В корпусе 1 размещен комплект пружин 2. Сдвоенный рычаг состоит из одного общего плеча, предствляющего собой плоский упор 6, выполненный в виде балки (на фиг. 1 плоский упор показан прозрачным), и жестко закрепленный на подвижной оси 7 и другого плеча, состоящего из двух Г-образных упоров 8, закрепленных на противоположных концах подвижной оси 7. Свободные концы Г-образных упоров выполнены в виде чашечек 9 с антифрикционным покрытием. Чашечки 9 Г-образных упоров находятся на уровне гребней колес колесных пар (на фиг. не показано) с возможностью контакта с гребнями колес при прохождении состава с локомотивом, причем сдвоенный рычаг выполнен с возможностью свободного поворота при прохождении состава с локомотивом в разрешенном направлении (А) и с возможностью поворота и силового контакта плоского упора 6 с комплектом пружин 2 при самопроизвольном уходе состава в обратном направлении (Б), а подвижная ось 7 через шарнирные подшипники 10 соединена с короткими неподвижными осями 11, установленными в отверстиях шеек рельсов 5, причем комплект пружин 2, размещенный в корпусе 1 находится перед подвижной осью 7 при движении состава с локомотивом в разрешенном направлении (А). На корпусе 1 комплекта пружин 2 установлен датчик 12 позиционирования угла поворота плоского упора 6.

Рычажно-пружинное устройство закрепления железнодорожного подвижного состава по второму варианту (фиг. 2) состоит из корпуса 1, установленного на неподвижных осях 3 между шпалами 4 на одинаковом расстоянии от противоположных рельсов 5 и сдвоенного рычага. Неподвижные оси 3 зафиксированы в отверстиях шеек рельсов 5. В корпусе 1 размещен комплект пружин 2. Сдвоенный рычаг состоит из одного общего плеча, представляющего собой плоский упор 6, выполненный в виде балки (на фиг. 2 плоский упор показан прозрачным) и жестко закрепленный на подвижной оси 7 (на фиг. 2 показана двумя пунктирными линиями), и другого плеча, состоящего из двух Z-образных упоров 8, закрепленных на противоположных концах подвижной оси 7. Свободные концы Z-образных упоров выполнены в виде чашечек 9 с антифрикционным покрытием. Чашечки 9 Z-образных упоров 8 находятся на уровне гребней колес колесных пар с возможностью контакта с гребнями колес при прохождении состава с локомотивом, причем сдвоенный рычаг выполнен с возможностью свободного поворота при прохождении состава с локомотивом в разрешенном направлении (А) и с возможностью поворота и силового контакта плоского упора 6 с комплектом пружин 2 в при самопроизвольном уходе состава в обратном направлении (Б). Подвижная ось сдвоенного рычага установлена в боковых стенках корпуса 1 посредством шарнирных подшипников 10 таким образом, что корпус 1 с размещенным в нем комплектом пружин 2 находится перед подвижной осью 7 при движении состава с локомотивом в разрешенном направлении (А). На одном из концов подвижной оси 7 установлен датчик 12 позиционирования угла поворота плоского упора 6 - энкодер.

Работа устройства закрепления железнодорожного подвижного состава определяется его взаимодействием с гребнями колесных пар подвижного состава и осуществляется следующим способом.

1. В нерабочем состоянии при отсутствии контакта чашечек 9 с атифрикционным покрытием Г-образных или Z-образных упоров 8 с гребнями 13 колес 14 колесных пар (см. фиг. 3) под действием веса плоского упора 6 Г-образные или Z-образные упоры 8 (далее по тексту - упоры) принимают вертикальное положение, при этом плоский упор 6 не касается пружин 2, находящихся в свободном состоянии и расположенных в корпусе 1, установленном между шпалами 4 и между рельсами 5.

2. По прибытию состава с локомотивом на станцию локомотив и вагоны проходят устройства закрепления в разрешенном направлении движения. На фиг. 1 и 2 это направление показано стрелкой А. При этом гребни колес колесных пар (на фиг. 1 и 2 не показано) касаются чашечек 9, отклоняя их до предельного нижнего положения. Подвижная ось 7 поворачивается и плоский упор 6 оказывается в верхнем положении, не выходя при этом за границы нижнего очертания габаритов подвижного состава. При прекращении контакта чашечек 9 упоров 8 с гребнями колес колесных пар под действием веса плоского упора 6 подвижная ось 7 вместе с жестко закрепленными на ней упорами 8 и плоским упором 6 возвращается в первоначальное положение. При наезде гребней следующей колесной пары действия повторяются. При этом рычажно-пружинное устройство закрепления практически не оказывает никакого дополнительного сопротивления движению поезда.

3. После прибытия состава с локомотивом до момента отцепки локомотива закрепление состава осуществляется пневматическими тормозами. Закрепление состава устройствами закрепления выполняется путем его осаживания локомотивом до наезда гребнями колесных пар одной или нескольких тележек первых вагонов на упоры 8 рычажно-пружинных устройств закрепления. На фиг. 1 и 2 это направление показано стрелкой Б. При этом упоры 8 совместно с подвижной осью 7 и плоским упором 6 поворачиваются до осуществления силового контакта плоского упора 6 с пружинами 2. Перемещение вагонов будет происходить при нарастающей силе торможения от упоров 8 на гребни колес колесных пар из-за увеличения силы сжатия комплекта пружин 2. Датчик 12 позиционирования по углу поворота подвижной оси 7 фиксирует положение колесных пар вагона относительно упора 8 и передает информацию об угле поворота подвижной оси 7 на блок контроля состояния датчиков (на фиг. не показано).

Датчики позиционирования каждого устройства подключены выходами каждый к своему блоку контроля состояния датчиков (на фиг. не показано). Блоки контроля состояния датчиков обмениваются информацией с контроллером (на фиг. не показано) по внутренней шине FBUS. Совокупность блоков контроля состояния датчиков вместе с контроллером узла сети образуют узел сбора и обработки данных, который может быть установлен в непосредственной близости от объекта. От узла сбора и обработки данных с каждого пути станции информация поступает на центральный процессор (на фиг. не показано), находящийся на посту дежурного по станции. Центральный процессор вычисляет суммарную силу, удерживающую состав.

Направление действия силы скатывания Т и силы торможения PT при взаимодействии гребней 13 колес 14 колесной пары с упорами 8 показано на фиг. 3. Сила скатывания Т образуется по действием веса состава, находящегося на уклоне и ветровой нагрузки, действующей на состав. В результате взаимодействия упоров 8 с гребнями 13 колес 14 колесной пары происходит поворот подвижной оси 7 и через плоский упор 6 усилие от колес 14 передается на пружины 2. При этом сила торможения PT раскладывается на вертикальную PB и горизонтальную РГ составляющие.

Сила торможения определяется по формуле

где k - жесткость пружин 2;

α - угол между силой торможения PT, действующей на гребень колеса колесной пары от плоского упора 6 и вертикальной осью;

Н - расстояние между проекцией силы торможения PT, действующей на гребень колеса колесной пары от упора 8, на вертикальную ось и вертикалью, проходящей через точку О контакта колеса с рельсом;

h - расстояние между проекцией силы торможения PT, действующей на гребень колеса колесной пары от упора 8, на горизонтальную ось и горизонталью, проходящей через точку О контакта колеса с рельсом;

L - расстояние от центра вращения подвижной оси до места приложения силы, сжимающей пружины;

На фиг. 3 показано три положения (а, б, в) плоского упора 6:

- положение а, при котором отсутствует силовой контакт плоского упора 6 с комплектом пружин 2 и, соответственно отсутствует сила торможения PT;

- положение б, при котором возникает силовой контакт плоского упора 6 с комплектом пружин 2, и, соответственно возникает сила торможения PT;

- положение в, в котором имеет место силовой контакт плоского упора 6 с комплектом силовых пружин 2, а сила торможения PT отсутствует;

Одновременно в центральном процессоре вычисляется расчетная сила удержания данного состава с учетом типа вагонов в составе, их загруженности, средней величины уклона пути, занимаемого составом, реальной и ожидаемой ветровой нагрузкой. С центрального процессора информация о суммарных силах, удерживающих составы, и о расчетных силах, необходимых для удержания составов на каждом станционном пути, подается на автоматизированное рабочее место дежурного по станции

Таким образом, обеспечивается непрерывный компьютерный мониторинг сил закрепления состава с целью предупреждения возможного ухода состава, например, при порывах ветра, для оперативного вмешательства и предотвращения опасной ситуации.

После закрепления состава рычажно-пружинными устройствами дежурный по станции дает разрешение на отцепку локомотива. Состав при этом в обычном порядке закрепляется и пневматическими тормозами. Силы, удерживающие состав при отпущенных тормозах, должны превышать силы скатывания состава.

4. При необходимости возвращения маневрового локомотива по свободному от состава пути, с размещенными на нем рычажно-пружинными устройствами закрепления составов, движение будет выполнено на позициях контроллера машиниста, обеспечивающих силу тяги, достаточную для преодоления дополнительного сопротивления движению от рычажно-пружинных устройств закрепления. Поскольку размещаются рычажно-пружинные устройства закрепления только в месте нахождения головы прибывшего состава, то на всем остальном участке пути отсутствуют ограничения по скорости, что обеспечит необходимый оборот маневрового локомотива и повышение производительности маневровой работы. Отсутствие рычажно-пружинных устройств закрепления на большей части станционного пути позволит обеспечить механизированную очистку путей от снега с помощью существующей снегоуборочной техники.

Для обеспечения надежного закрепления любого состава для предотвращения его самопроизвольного ухода достаточно размещение на пути в голове состава от двух до четырех таких устройств закрепления, обеспечивающих тормозную силу одним устройством закрепления не менее 50000…60000 Н.

Реферат

Изобретение относится к вспомогательному железнодорожному оборудованию. На железнодорожном пути устанавливают рычажно-пружинное устройство закрепления состава, включающее корпус, установленный между шпалами на одинаковом расстоянии от противоположных рельсов на неподвижных осях, зафиксированных в отверстиях шеек рельсов, с размещенным в нем комплектом пружин, и сдвоенный рычаг, одно плечо которого является общим и представляет собой плоский упор, выполненный в виде балки, и жестко закрепленный на подвижной оси, а другое плечо сдвоенного рычага состоит из двух Г-образных или Z-образных упоров, закрепленных на противоположных концах этой же подвижной оси. Свободные концы упоров выполнены в виде чашечек с антифрикционным покрытием и находятся на уровне гребней колес колесных пар с возможностью контакта с гребнями колес колесных пар при прохождении состава с локомотивом. Сдвоенный рычаг выполнен с возможностью свободного поворота при прохождении поезда в разрешенном направлении и с возможностью поворота и силового контакта плоского упора с комплектом пружин при самопроизвольном уходе состава в обратном направлении. Устройство имеет датчик позиционирования угла поворота плоского упора, сигнал от которого поступает на автоматизированное рабочее место дежурного по станции, где вычисляют реальную силу удержания состава. 3 н. и 2 з.п. ф-лы, 3 ил.

Формула

Комментарии