Покрытый сплавом на основе цинка стальной материал с превосходной стойкостью к растрескиванию из-за охрупчивания расплавленным металлом - RU2518870C2

Код документа: RU2518870C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

[0001] Изобретение относится к покрытому сплавом на основе цинка стальному материалу, который, будучи свариваемым при обработке, не подвергается опасности растрескивания из-за охрупчивания расплавленным металлом в его зоне термического влияния сварного шва.

УРОВЕНЬ ТЕХНИКИ

[0002] Стальной материал, обработанный покрытием на основе цинка, таким как покрытие из цинка (Zn), покрытие из цинк-алюминий-магниевого (Zn-Al-Mg) сплава или т.п., либо покрытием из меди (Cu), может иногда растрескиваться в его зоне термического влияния сварного шва. Это явление обычно называют «растрескиванием из-за охрупчивания расплавленным металлом». Причиной такого растрескивания может считаться то, что, когда покрытый стальной материал сваривают или же погружают в расплав сварную конструкцию (покрываемую погружением в расплавленный металл), компонент расплавленного покрытия будет оказывать влияние на границы зерен основного материала, и это может инициировать хрупкий излом (трещина по границам зерен) материала.

[0003] В патентной ссылке 1 раскрыто, что в качестве способа предотвращения возникновения растрескивания из-за охрупчивания расплавленным металлом непосредственно после сварки в случае покрытых Zn-Al-Mg сплавом стальных материалов эффективным является применение основного материала (покрываемого исходного листа) с добавленными в него титаном (Ti) и бором (В). Считается, что это в основном происходит из-за действия свободного В, сегрегирующегося на границе кристаллических зерен, укрепляя данную границу. В патентных ссылках 2 и 3 раскрыт покрытый Zn-Al-Mg сплавом стальной лист, обладающий повышенной стойкостью к растрескиванию из-за охрупчивания расплавленным металлом, в котором в качестве основного материала (покрываемого исходного листа) использована сталь с добавлением Nb, V, Mo и Zr или сталь с добавлением Cr или т.п.

Перечень ссылок

[0004] Патентные ссылки

Патентная ссылка 1: JP-А 2003-3238.

Патентная ссылка 2: JP-А 2006-97129.

Патентная ссылка 3: JP-А 2008-184685.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачи, решаемые изобретением

[0005] В покрытом стальном листе с прочностью на растяжение от 200 до 500 МПа, который широко используется по назначению деформирования, содержание углерода (С) в стальном материале обычно составляет самое большее 0,1% по массе или около того во многих случаях. В данном описании сталь с содержанием С самое большее 0,1% по массе называют «низкоуглеродистой сталью». Если не оговорено особо, «%» в составе стали означает «% по массе». Авторы настоящего изобретения подробно исследовали растрескивание из-за охрупчивания расплавленным металлом покрытого сплавом на основе цинка стального материала и в результате установили, что в покрытом сплавом на основе цинка стальном материале, в котором в качестве основного материала использована низкоуглеродистая сталь, растрескивание из-за охрупчивания расплавленным металлом происходит быстрее, чем в других материалах, где в качестве основного материала используют стальной материал с содержанием С более 0,1%. В частности, если просто пользуются способом добавления Ti и В к основному материалу в том случае, когда основной материал представляет собой низкоуглеродистую сталь, действие по предотвращению опасности его растрескивания из-за охрупчивания расплавленным металлом может быть часто недостаточным при экстремально тяжелых условиях сварки. Поэтому раскрытое в патентных ссылках 2 и 3 добавление Nb, V, Mo, Zr и Cr считается чрезвычайно эффективным, однако, напротив, оно может стать причиной снижения обрабатываемости низкоуглеродистой стали давлением.

[0006] Задача настоящего изобретения состоит в том, чтобы предложить покрытый сплавом на основе цинка стальной материал с использованием низкоуглеродистой стали в качестве основного материала, в котором растрескивание из-за охрупчивания расплавленным металлом вряд ли возможно и который обладает хорошей обрабатываемостью давлением.

Средства решения поставленных задач

[0007] В результате подробных исследований авторы изобретения обнаружили, что, даже несмотря на использование низкоуглеродистой стали в качестве покрываемого стального основного материала, покрытая сталь может быть надежно избавлена от опасности растрескивания из-за охрупчивания расплавленным металлом и может быть сохранена обладающей хорошей обрабатываемостью давлением в том случае, когда добавленное в основной материал количество Ti и В строго регулируют по отношению к содержанию в нем азота (N) и когда основной материал выполнен имеющим композитную металлографическую структуру, содержащую феррит в количестве не ниже заданного уровня. На основании этих обнаруженных фактов и было создано изобретение.

[0008] Изобретение предусматривает покрытый сплавом на основе цинка стальной материал с превосходной стойкостью к растрескиванию из-за охрупчивания расплавленным металлом, имеющий слой покрытия из сплава на основе цинка на поверхности стального основного материала, который имеет химический состав, включающий, в % по массе, С: от 0,010 до 0,100%, Si: самое большее 1,50%, Mn: самое большее 2,00%, Р: самое большее 0,100%, S: самое большее 0,030%, N: самое большее 0,0050%, Ti: самое большее 0,050%, B: от 0,0003 до 0,0100%, и, необязательно, по меньшей мере один из Cr: самое большее 2,00%, Nb: самое большее 0,1%, V: самое большее 0,50%, Mo: самое большее 0,50% и Zr: самое большее 0,50%, а остальное - Fe и неизбежные примеси, и имеющий величину L согласно следующей формуле (1) по меньшей мере 5,50, и имеет металлографическую структуру, включающую феррит: от 10 до 99% по объему, а остальное - бейнит, перлит, цементит или мартенсит:

L={(Ti/48)+(B/11)}/(N/14) (1).

[0009] В формуле (1) символом элемента обозначено содержание этого элемента в % по массе. Каждая структура из феррита, перлита, бейнита и мартенсита может содержать любые тонкодисперсные выделения и включения при условии, что она удовлетворяет вышеупомянутому структурному составу. В данном описании термин «феррит» указан лишь как означающий ферритную фазу, исключая ферритную фазу, входящую в состав перлита. Термин «цементит» указан здесь лишь как означающий цементитную фазу, исключая цементитную фазу, входящую в состав перлита.

[0010] Покрытие из сплава на основе цинка означает формирование слоя покрытия, имеющего химический состав, включающий по меньшей мере один из Al: самое большее 60,0% по массе, Mg: самое большее 10,0% по массе, Ti: самое большее 0,1% по массе, B: самое большее 0,05% по массе, Si: самое большее 2,0% по массе и Fe: самое большее 2,0% по массе, а остальное - Zn и неизбежные примеси. В том случае, если такой слой покрытия формируют в соответствии со способом нанесения покрытия погружением в расплав, структура сечения слоя покрытия обычно демонстрирует структуру затвердевания, образованную из некоторых фаз металлов, но химический состав всего слоя покрытия в целом почти отражает состав ванны для нанесения покрытия. Покрытие из сплава на основе цинка, к которому изобретение применимо особенно эффективно, представляет собой покрытие из сплава на основе Zn-Al-Mg. Конкретно, одним предпочтительным аспектом изобретения является формирование слоя покрытия из сплава на основе цинка, который включает, в % по массе, Al: от 3,0 до 22,0% и Mg: от 1,0 до 10,0%, и дополнительно содержит по меньшей мере один из Ti: самое большее 0,1%, B: самое большее 0,05%, Si: самое большее 2,0% и Fe: самое большее 2,0%, а остальное - Zn и неизбежные примеси.

Преимущества изобретения

[0011] Изобретение позволило получить покрытый сплавом на основе цинка стальной материал, в котором в качестве основного материала использована низкоуглеродистая сталь с содержанием С самое большее 0,10% по массе и который имеет заметно улучшенную стойкость к растрескиванию из-за охрупчивания расплавленным металлом и сохраняет хорошую обрабатываемость давлением. Соответственно, реализуются как улучшение коррозионной стойкости в результате покрытия сплавом на основе цинка, так и повышение надежности свариваемых деталей в сварных конструкциях, включающих низкоуглеродистый стальной материал и имеющих различные формы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0012] Фиг.1 представляет собой вид, графически показывающий форму детали с приваренной бобышкой.

Фиг.2 представляет собой вид в сечении, графически показывающий способ закрепления испытываемого образца при приваривании закрепленной бобышки.

Фиг.3 представляет собой график, иллюстрирующий взаимосвязь между величиной L химической структуры стального основного материала и максимальной глубиной растрескивания в нем.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже описаны признаки, подробнее характеризующие изобретение.

Химический состав стального основного материала

[0013] Углерод (С) представляет собой элемент, эффективный для обеспечения прочности материала, и изобретение относится к стали с содержанием С по меньшей мере 0,010%. Содержание С может быть отрегулировано на уровне, составляющем более 0,010%. Однако повышение содержания С может снизить пластичность, и поэтому может оказаться затруднительным стабильное получение стального материала с хорошей обрабатываемостью давлением. В результате различных исследований было установлено, что наивысший предел содержания С составляет 0,100% с учетом использования низкоуглеродистой стали.

[0014] Кремний (Si) представляет собой элемент, эффективный для улучшения прочности в результате растворения в ферритной фазе. Более эффективно, обеспечивают содержание Si, составляющее по меньшей мере 0,01%. Однако добавление слишком большого количества Si будет причиной снижения пластичности и причиной ухудшения способности к покрытию, так как на поверхности стального материала образуется толстый слой Si; и, соответственно, содержание Si ограничено составляющим самое большее 1,50%. Более предпочтительно, содержание Si составляет самое большее 1,00%, либо может быть отрегулировано на уровне, составляющем самое большее 0,70%, либо на уровне, составляющем самое большее 0,10%.

[0015] Марганец (Mn) представляет собой элемент, эффективный для предотвращения вызываемого серой (S) охрупчивания и улучшения прочности. Более эффективно, обеспечивают содержание Mn, составляющее по меньшей мере 0,01%. Однако добавление слишком большого количества Mn будет причиной ухудшения обрабатываемости давлением и свариваемости и будет причиной отрицательного влияния на способность к покрытию, поскольку Mn может утолщиться на поверхности стального материала; и, соответственно, содержание Mn ограничивают попадающим в пределы диапазона самое большее 2,00%. Содержания Mn может быть отрегулировано попадающим в пределы диапазона самое большее 1,00% или даже самое большее 0,50%.

[0016] Фосфор (Р) оказывает отрицательное влияние на пластичность, и поэтому при использовании по тому назначению, где требуется высокая обрабатываемость давлением, содержание Р предпочтительно является более низким. Однако Р является эффективным для повышения прочности, и поэтому в тех случаях, когда особенно требуется прочность, Р может быть безусловно введен в пределах диапазона, не оказывающего отрицательного влияния на обрабатываемость давлением и способность к покрытию. В таком случае, например, более эффективно обеспечить содержание Р по меньшей мере 0,010%. Может быть допустимым содержание Р вплоть до 0,100%, однако более предпочтительно оно составляет в пределах диапазона самое большее 0,050%.

[0017] Сера (S) снижает обрабатываемость давлением в горячем состоянии, и поэтому желательно как можно более снижать содержание S. Как показывают различные исследования, допустимо содержание S вплоть до 0,030% по массе.

[0018] Азот (N) взаимодействует с В, образуя борид, и вызывает снижение количества свободного В, эффективного для улучшения стойкости к растрескиванию из-за охрупчивания расплавленным металлом. Поэтому в изобретении содержание N в стальном основном материале является как можно более низким. Как показывают исследования, содержание N ограничено самое большее 0,005%.

[0019] Титан (Ti) представляет собой сильный нитридообразующий элемент и является элементом, важным для связывания N в стальном основном материале в виде TiN. Если N связывается, обеспечивается количество свободного В, и поэтому тем самым проявляется эффект улучшения стойкости к растрескиванию из-за охрупчивания расплавленным металлом благодаря свободному В. Необходимое количество Ti определяется величиной L из приведенной ниже формулы (1). Более предпочтительно, обеспечивается содержание Ti в по меньшей мере 0,015%, а величина L задается удовлетворяющей этому требованию; а еще более предпочтительно, обеспечивается содержание Ti в по меньшей мере 0,020%. Однако, даже при введении слишком большого количества Ti, вышеупомянутое действие может достигнуть насыщения, и добавление большого количества Ti может стать причиной ухудшения обрабатываемости стального материала давлением; и поэтому содержание Ti ограничено попадающим в пределы диапазона самое большее 0,050%.

[0020] Бор (В) представляет собой элемент, эффективный для ингибирования растрескивания из-за охрупчивания расплавленным металлом. Считается, что его действие является результатом сегрегации свободного В на границе кристаллических зерен, что привносит повышение силы межатомного связывания. Как показывают различные исследования, важно, чтобы В содержался в стали так, чтобы величина L, определяемая по приведенной ниже формуле (1), имела бы значение не ниже заданного уровня в соответствии с содержанием N и содержанием Ti, однако, для того, чтобы В полностью проявил свое действие, содержание В должно быть обеспечено на уровне, составляющем по меньшей мере 0,0003%. Более предпочтительно, содержание В составляет по меньшей мере 0,0010%. Однако добавление слишком большого количества B вызывает образование борида и ухудшение обрабатываемости давлением, и поэтому самый верхний предел содержания В ограничен величиной 0,0100%.

[0021] Хром (Cr), ниобий (Nb), ванадий (V), молибден (Mo) и цирконий (Zr) сегрегируются по границе зерен, тем самым оказывая действие по ингибированию растрескивания из-за охрупчивания расплавленным металлом. Такое действие становится более заметным за счет совместного добавления с В. Соответственно, в стальной основной материал может быть необязательно введен по меньшей мере один из этих элементов. Для полного проявления вышеупомянутого действия более эффективно, чтобы содержание Cr составляло по меньшей мере 0,50%, Nb - по меньшей мере 0,01%, V - по меньшей мере 0,05%, Mo - по меньшей мере 0,05%, а Zr - по меньшей мере 0,05%. Однако добавление слишком большого количества данных элементов может «насытить» упомянутое действие, но при этом снизить вязкость разрушения и обрабатываемость давлением стали; и поэтому при добавлении по меньшей мере одного из данных элементов диапазон их содержания является следующим: Cr - самое большее 2,00%, Nb - самое большее 0,10%, V - самое большее 0,50%, Mo - самое большее 0,50%, и Zr - самое большее 0,50%.

[0022] Содержание каждого элемента в стальном основном материале ограничено попадающим в вышеуказанный диапазон, и, кроме того, важно, чтобы содержание Ti, B и N регулировалось так, чтобы величина L, определяемая по нижеследующей формуле (1), составляла по меньшей мере 5,50:

L={(Ti/48)+(B/11)}/(N/14) (1).

Величина L представляет собой показатель для определения взаимосвязи между содержанием Ti и N и содержанием свободного B в стали.

[0023] Для обеспечения содержания свободного B, эффективного для стойкости к растрескиванию из-за охрупчивания расплавленным металлом, чрезвычайно эффективным является снижение количества свободного N. Для того чтобы снизить количество свободного N, Ti должен быть введен в количестве, достаточном для связывания свободного N. В том случае, когда весь N в стали связан с Ti, теоретически может оказаться целесообразным добавление Ti в сталь в количестве, эквивалентном содержанию в ней N. Однако Ti может образовывать соединения с S, С и другими, за исключением N. Количество таких соединений Ti может изменяться в зависимости от производственных условий при горячей прокатке, отжиге или т.п., а также от условий охлаждения после сварки и т.д. Соответственно, с целью полного связывания свободного N титаном (Ti) и непременной сегрегации свободного B на границе кристаллических зерен важно, чтобы Ti и B были добавлены в сталь в количестве, полностью достаточном для содержания N. В результате различных исследований было установлено, что в том случае, если величина L составляет по меньшей мере 5,50 в низкоуглеродистой стали, к которой относится изобретение, то может стабильно достигаться заметное действие по повышению стойкости к растрескиванию из-за охрупчивания расплавленным металлом (см. нижеупомянутую фиг.3).

[0024] До настоящего времени было известно, что B эффективен для повышения стойкости к растрескиванию из-за охрупчивания расплавленным металлом и что с целью достижения данного действия эффективным может оказаться добавление Ti и снижение N. Однако было затруднительным стабильное и заметное улучшение стойкости к растрескиванию из-за охрупчивания расплавленным металлом погруженного в расплав сплава на основе цинка стального материала в том случае, когда основной материал представляет собой низкоуглеродистую сталь, просто за счет использования для этого способа «совместное добавление B и Ti+снижение N»; и поэтому приходилось использовать способ добавления в материал Nb, V, Mo, Zr и Cr. Однако, если содержание Ti, В и N в материале отрегулировано так, чтобы удовлетворять определению вышеупомянутой величины L, то стойкость к растрескиванию из-за охрупчивания расплавленным металлом может быть вполне улучшена, в основном за счет сегрегации свободного B на границах зерен, даже не полагаясь на действие по улучшению стойкости к растрескиванию из-за охрупчивания расплавленным металлом благодаря добавлению Nb, V, Mo, Zr и Cr, как ранее.

Металлографическая структура стального основногоматериала

[0025] Покрытый сплавом на основе цинка стальной материал по изобретению регулируют так, чтобы стальной основной материал имел такое структурное состояние, при котором содержится феррит в количестве, составляющем по меньшей мере 10% по объему, а остальное - бейнит, перлит, цементит или мартенсит, с целью придания ему хорошей обрабатываемости давлением и хорошей стойкости к растрескиванию из-за охрупчивания расплавленным металлом. Феррит играет роль придания хорошей пластичности (обрабатываемости давлением) стальному материалу благодаря своему свойству мягкости. При сварке мягкий феррит в основном деформируется, тем самым релаксируя напряжение, вызванное термической (температурной) деформацией, и тем самым предотвращается растрескивание из-за охрупчивания расплавленным металлом. С другой стороны, остальная фаза, которая является твердой по сравнению с ферритом, играет роль повышения прочности материала.

[0026] Как показывают различные исследования, присутствие феррита в количестве, составляющем по меньшей мере 10% по объему, необходимо для того, чтобы сделать низкоуглеродистую сталь с вышеуказанным составом, к которой относится изобретение, полностью проявляющей вышеуказанную роль. Более предпочтительно, обеспечивается количество феррита по меньшей мере 45% по объему. Остаток металлографической структуры помимо феррита составляют бейнит, перлит, цементит или мартенсит. Если объем той части структуры, которая вносит вклад в повышение прочности, является слишком малым, прочность может оказаться недостаточной при некоторых видах использования. Соответственно, в изобретении количество феррита ограничено попадающим в пределы диапазона самое большее 99% по объему.

[0027] Как упомянуто выше, внутри феррита, бейнита, перлита, цементита или мартенсита могут присутствовать выделения или включения, сформировавшиеся на стадии производства стали, и они могут быть обнаружены с помощью оптического микроскопа. Подразумевается, что феррит, бейнит, перлит и мартенсит, упоминаемые в данном описании, содержат выделения (за исключением цементита) и включения. Например, выражение «количество феррита 60% по объему» означает, что сумма количества выделений (за исключением цементита) и включений, присутствующих в феррите, и количества самой ферритной фазы в фазе металла составляет 60% по объему.

[0028] Металлографическая структура стального основного материала, к которому относится изобретение, зависит от химического состава стали и тепловой предыстории его горячей обработки давлением и отжига. Стальной материал, например, стального листа, имеющего металлографическую структуру, включающую от 10 до 99% по объему феррита, а остальное - бейнит, перлит, цементит или мартенсит, которая охарактеризована в изобретении, может быть получен в результате регулирования химического состава стали вышеописанным образом и регулирования температуры экструзии при горячей прокатке, температуры чистовой прокатки, температуры намотки, скорости охлаждения до намотки и т.д. В случае холодной прокатки во внимание может быть принято изменение структуры в результате термообработки после холодной прокатки. Кроме того, во внимание может быть принята тепловая предыстория при нанесении покрытия погружением в расплав. Такие условия получения стальных листов могут быть найдены в пределах интервала условий, которые могут устанавливаться на заводах по производству полос и листов в обычных местах широкомасштабного производства. Более конкретно, в зависимости от химического состава взаимосвязь между условиями производства и металлографической структурой выясняют в результате предварительных экспериментов, и на основании этих данных могут быть установлены подходящие условия производства.

Покрытие из сплава на основе цинка

[0029] Поверхность вышеупомянутого стального основного материала покрывают сплавом на основе цинка, получая покрытый стальной материал по изобретению, обладающий превосходной стойкостью к растрескиванию из-за охрупчивания расплавленным металлом. Покрытие из сплава на основе цинка может быть получено методом нанесения покрытия погружением в расплав, что эффективно при широкомасштабном производстве. Стальные листы могут быть покрыты на обычной непрерывной линии для нанесения покрытия погружением в расплав на основе цинка.

[0030] Из покрытий из сплава на основе цинка предпочтительно использовано покрытие из сплава на основе Zn-Al-Mg как обеспечивающее особенно заметные преимущества изобретения. Покрытый сплавом на основе Zn-Al-Mg стальной материал обладает высокой коррозионной стойкостью и в последнее время стал очень популярным, однако проблема покрытого стального материала такого рода заключается в том, что он часто растрескивается в режиме растрескивания из-за охрупчивания расплавленным металлом при сварке. Изобретение проявляет эффект заметного повышения стойкости к растрескиванию из-за охрупчивания расплавленным металлом покрытого сплавом на основе Zn-Al-Mg стального материала. Ниже описан случай покрытия сплавом на основе Zn-Al-Mg погружением в расплав.

[0031] Al в слое покрытия обладает эффектом повышения коррозионной стойкости покрытого стального материала. При введении Al в ванну для нанесения покрытия он может проявлять эффект предотвращения образования дросса из оксида Mg. Для полного достижения таких эффектов содержание Al в нанесенном погружением в расплав покрытии должно составлять по меньшей мере 3,0% по массе, более предпочтительно - по меньшей мере 4,0% по массе. С другой стороны, если содержание Al составляет более 22,0% по массе, рост слоя Fe-Al сплава на границе раздела между слоем покрытия и стальным основным материалом может быть высоким, тем самым ухудшая когезионную способность покрытия. Для обеспечения превосходной когезионной способности покрытия содержание Al предпочтительно составляет самое большее 15,0% по массе, а также может быть отрегулировано на уровне, составляющем самое большее 10,0% по массе.

[0032] Mg в слое покрытия образует однородный продукт коррозии на поверхности слоя покрытия, тем самым проявляя эффект заметного повышения коррозионной стойкости покрытого стального материала. Для достаточного проявления такого эффекта содержание Mg в нанесенном погружением в расплав покрытии должно составлять по меньшей мере 1,0% по массе, а предпочтительно обеспечивается на уровне, составляющем по меньшей мере 2,0% по массе. С другой стороны, если содержание Mg составляет более 10,0% по массе, он повышает опасность образования дросса из оксида Mg. Для формирования слоя покрытия более высокого качества содержание Mg предпочтительно составляет самое большее 5,0% по массе, а также может быть отрегулировано на уровне, составляющем самое большее 4,0% по массе.

[0033] При их введении в ванну для нанесения покрытия погружением в расплав Ti и В могут предотвратить образование и рост фазы Zn11Mg2, которая дает дефекты внешнего вида в виде точек в стальном материале, покрытом сплавом на основе Zn-Al-Mg погружением в расплав. Даже при раздельном введении Ti и B могут проявить эффект предотвращения фазы Zn11Mg2, но предпочтительно Ti и В вводят совместно с целью сильного расширения свободы выбора производственных условий. Для полного достижения этих эффектов более эффективным является содержание Ti в нанесенном погружением в расплав покрытии по меньшей мере 0,0005% по массе, а содержание B - по меньшей мере 0,0001% по массе. Однако, если содержание Ti является слишком высоким, в слое покрытия могут образоваться выделения на основе Ti-Al, образуя в результате в слое покрытия неровности, называемые «рыбьими глазами», и тем самым ухудшая внешний вид слоя покрытия. Соответственно, в случае добавления Ti в ванну для нанесения покрытия его содержание должно составлять самое большее 0,1% по массе, предпочтительно - самое большее 0,01% по массе. В том случае, если содержание B является слишком высоким, в слое покрытия могут образоваться и расти крупные выделения на основе Al-В или Ti-B, также образуя в результате неровности, называемые «рыбьими глазами», и тем самым ухудшая внешний вид слоя покрытия. Соответственно, в случае добавления B в ванну для нанесения покрытия его содержание должно составлять самое большее 0,05% по массе, предпочтительно - самое большее 0,005% по массе.

[0034] При введении Si в ванну для нанесения покрытия погружением в расплав может быть ингибирован рост слоя из Fe-Al сплава, формирующегося на границе раздела между стальным основным материалом и слоем покрытия, что выгодно по улучшению обрабатываемости давлением стального материала, покрытого сплавом на основе Zn-Al-Mg погружением в расплав. Кроме того, содержащийся в слое покрытия Si предотвращает почернение слоя покрытия и эффективен для сохранения поверхностного блеска этого слоя. Для полного достижения действия Si содержание Si в нанесенном погружением в расплав покрытии эффективно составляет по меньшей мере 0,005% по массе. Однако введение слишком большого количества Si повышает количество дросса в ванне для нанесения покрытия погружением в расплав, поэтому при введении Si в ванну для нанесения покрытия его содержание составляет самое большее 2,0% по массе.

[0035] Поскольку основной материал из стали погружают и пропускают через ванну для нанесения покрытия погружением в расплав, в целом, такая ванна неизбежно загрязняется Fe. В покрытии на основе Zn-Al-Mg загрязнение Fe допустимо вплоть до примерно 2,0% по массе или около того. В ванне для нанесения покрытия могут смешиваться другие элементы, например, один или более из Ca, Cr, Na, редкоземельных элементов, Ni, Co, Sn, Cu, Cr и Mn, но предпочтительно, их общее количество регулируют на уровне, составляющем самое большее 1,0% по массе.

[0036] Предпочтительно, количество покрытия регулируют так, чтобы оно попадало в пределы диапазона от 20 до 300 г/м2. Для стальных листов такой диапазон числовых значений означает количество покрытия в расчете на сторону. Количество покрытия может регулироваться с использованием сопла обдува газом в соответствии с производством обычных оцинкованных стальных листов. Обдувающим газом и атмосферным газом при затвердевании слоя покрытия может быть воздух (атмосфера). Более конкретно, в данном случае может быть использована система охлаждения воздухом. Если температура ванны для нанесения покрытия слишком высока, то будет заметным испарение цинка из ванны, часто вызывая дефекты покрытия и увеличивая количество оксидного дросса на поверхности ванны, и поэтому температуру ванны для нанесения покрытия предпочтительно устанавливают в диапазоне не выше 550°С.

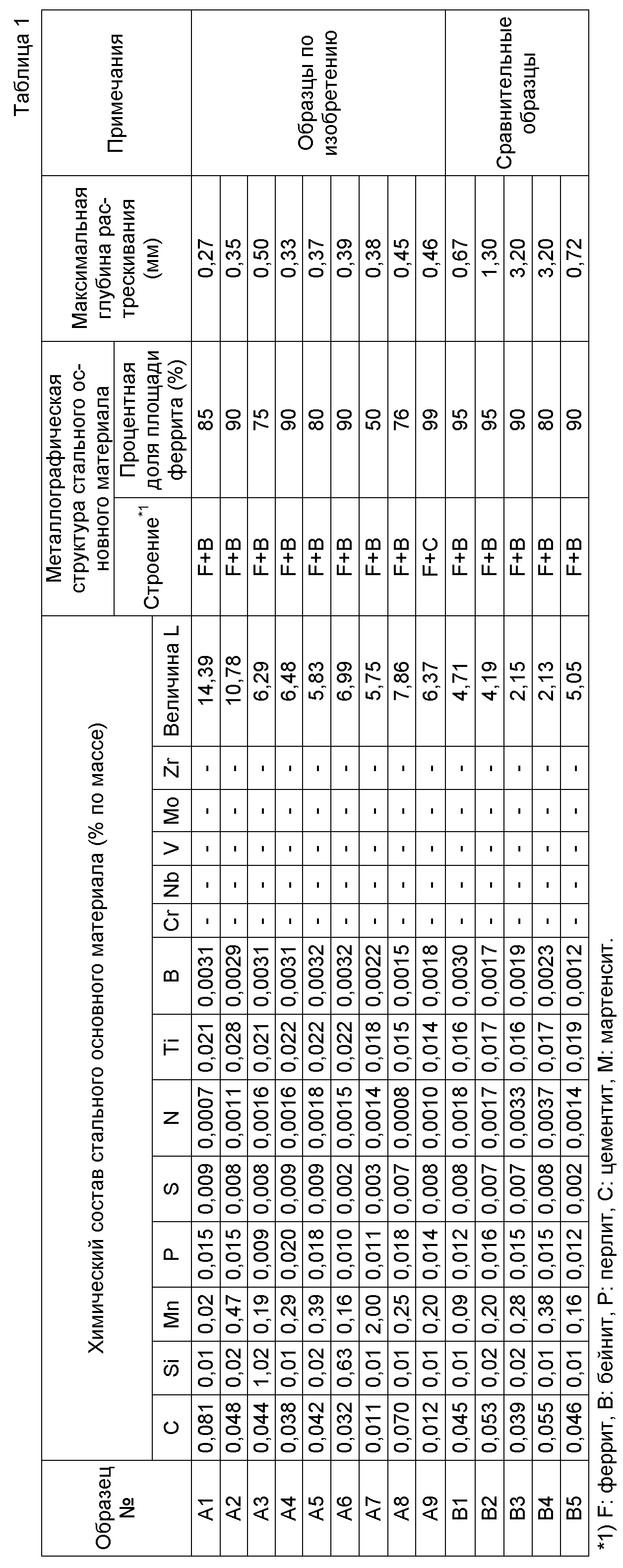

Пример 1

[0037] Сталь с химическим составом, показанным в таблице 1, выплавляли в вакууме, получая слиток, который затем подвергали ковке и горячей прокатке, получив горячекатаный лист с толщиной 4 мм. Горячекатаный лист отжигали в смешанной газовой атмосфере H2-N2 при 700°С, затем погружали в ванну для нанесения покрытия из Zn-Al-Mg сплава при температуре ванны 400°С и вынимали из ванны, получая покрытый сплавом на основе цинка стальной лист, на котором количество покрытия в расчете на одну сторону отрегулировано составляющим 90 г/м2. Состав ванны для нанесения покрытия был следующим: Al: 6,0% по массе, Mg: 3,0% по массе, Ti: 0,002% по массе, B: 0,0005% по массе, Si: 0,01% по массе и Fe: 0,1% по массе, а остальное - Zn.

[0038] Из полученного покрытого стального листа вырезали образец размером 100 мм × 75 мм, который в данном случае брали за испытываемый образец для оценки максимальной длины трещины на сварном шве, вызываемой охрупчиванием расплавленным металлом. Металлографическую структуру стального основного материала (покрываемого исходного листа) покрытого стального листа исследовали в поперечном направлении, параллельном направлению его прокатки, и определяли процентную долю площади феррита (т.е. объемную процентную долю феррита). Строение металлографической структуры и процентная доля площади феррита показаны в таблице 1.

[0039] Испытание на сварку осуществляли согласно способу, называемому «приваривание бобышки», для получения сварной детали, имеющей вид, показанный на фиг.1, при котором изучали поперечное сечение сварной детали и проверяли возникновение в ней растрескивания. Более конкретно, бобышку (выступ) 1, образованную из стального стержня с размерами диаметр 20 мм × длина 25 мм, вертикально устанавливали на центральную часть поверхности испытываемого образца 3 и приваривали бобышку 1 электродуговой сваркой к испытываемому образцу 3. В качестве сварочной проволоки использовали YGW12; и, совершив полный круг вокруг бобышки от точки начала сварки и далее пройдя через точку начала сварки, сварку узким швом продолжали еще немного, а затем прекращали. Соответственно, сварной шов 6 был выполнен перекрывающим область между точкой начала сварки и точкой окончания сварки. Условия сварки были следующими: сварочный ток составлял 217 А, напряжение при сварке составляло 25 В, скорость сварки составляла 0,2 м/мин, защитным газом был СО2, а расход защитного газа составлял 20 л/мин.

[0040] При сварке испытываемый образец 3 удерживали закрепленным так, как показано на фиг.2, с целью экспериментально вызвать легкое растрескивание сварного шва. Более конкретно, испытываемый образец 3 помещали на центральную часть поверхности закрепленной пластины 4 (стальной материал SS400, предусмотренный в стандарте JIS) с размерами 120 мм × 95 мм × 4 мм толщиной, и всю окружную периферию испытываемого образца 3 предварительно приваривали к этой закрепленной пластине 4. Объединенное таким образом, сваренное тело из испытываемого образца 3/закрепленной пластины 4 фиксировали на горизонтальном лабораторном столе 5 двумя зажимами 2, и в таком состоянии к нему приваривали бобышку, как указано выше. Согласно данному способу испытываемый образец 3 объединен с закрепленной пластиной 4 сваркой по всей окружности, и поэтому расширение/сжатие, вызываемое теплотой при приваривании бобышки, сдерживается, так что приваривание бобышки может легко привнести растрескивание сварного шва, вызываемое тепловым напряжением, действующим на испытываемый образец 3, тем самым способствуя четкой оценке растрескивания сварного шва.

[0041] После сварки сваренное тело из бобышки 1/испытываемого образца 3/закрепленной пластины 4 разрезали вдоль поперечного сечения 9, проходящего через центральную ось бобышки 1 и через перекрывающуюся часть 8 сварного шва, и под микроскопом изучали металлографическую структуру этой части испытываемого образца 3 вокруг сварного шва в поперечном сечении 9 (т.е. часть стального основного материала покрываемого исходного листа). Измеряли глубину растрескивания самой глубокой трещины, наблюдаемой под микроскопом в этой части испытываемого образца 3 в поперечном сечении, и принимали ее за «максимальную глубину растрескивания». С учетом прочности и усталостных характеристик сварной детали те образцы, в которых максимальная глубина растрескивания составляла самое большое 0,5 мм, считали хорошими. Растрескивание стального основного материала считается «растрескиванием из-за охрупчивания расплавленным металлом». Результаты показаны в таблице 1.

[0042]

[0043] Как видно из таблицы 1, известно, что в образцах по изобретению максимальная глубина растрескивания меньше, чем в сравнительных образцах, и растрескивание из-за охрупчивания расплавленным металлом в них замедлено. В сравнительных сталях В1-В5 максимальная глубина растрескивания больше, поскольку величина L находится за пределами установленного диапазона. На фиг.3 показана взаимосвязь между величиной L и максимальной глубиной растрескивания. Известно, что в том случае, если величина L составляет не менее 5,50, образцы могут стабильно приобретать эффект улучшения стойкости к растрескиванию из-за охрупчивания расплавленным металлом.

Пример 2

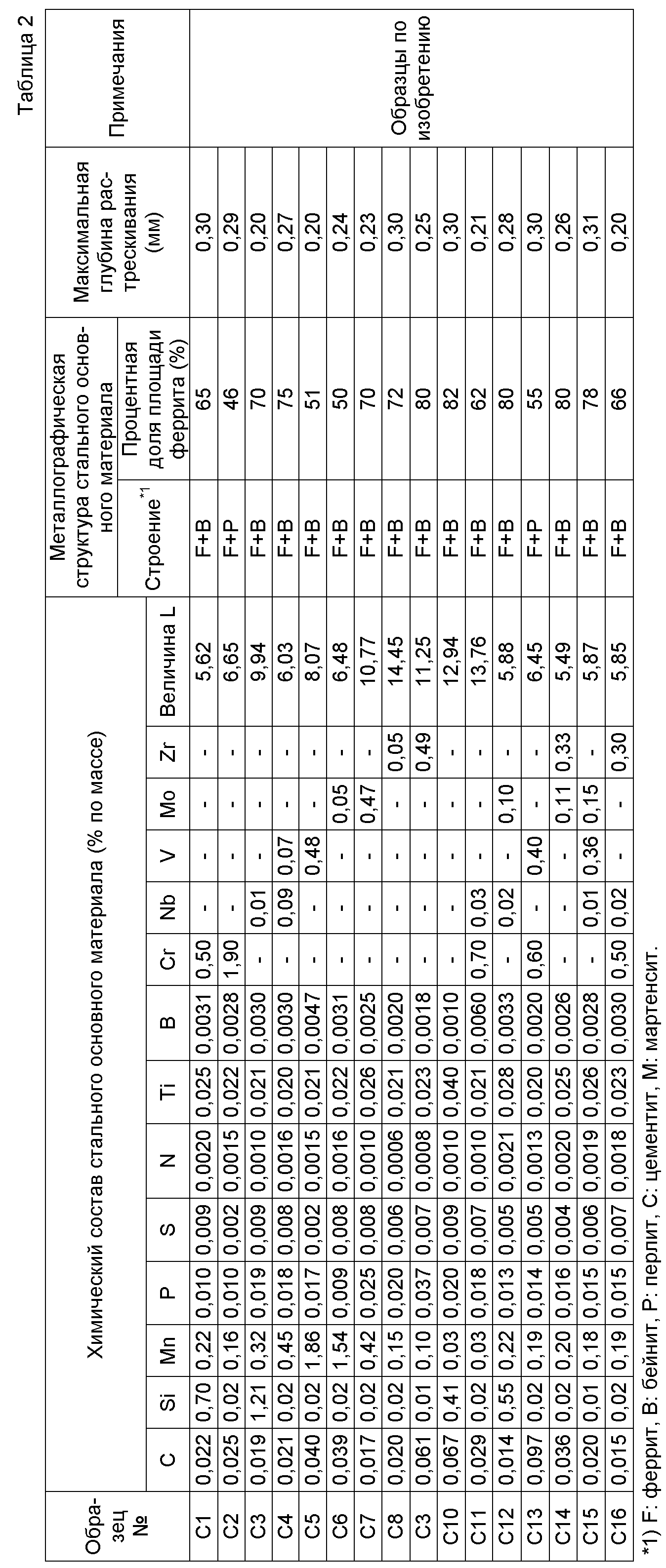

[0044] Сталь с химическим составом, показанным в таблице 2, выплавляли в вакууме, получая слиток, который затем подвергали ковке и горячей прокатке, получив горячекатаный лист. Горячекатаный лист промывали кислотой для удаления окалины, а затем подвергали холодной прокатке, получив холоднокатаный лист с толщиной 4 мм. Холоднокатаный лист отжигали в смешанной газовой атмосфере H2-N2 при 800°С, затем погружали в ванну для нанесения покрытия из Zn-Al-Mg сплава при температуре ванны 400°С и вынимали из ванны, получая покрытый сплавом на основе цинка стальной лист, на котором количество покрытия в расчете на одну сторону отрегулировано составляющим от 20 до 200 г/м2. Состав ванны для нанесения покрытия был следующим: Al: 6,0% по массе, Mg: 3,0% по массе, Ti: 0,002% по массе, B: 0,0005% по массе, Si: 0,01% по массе и Fe: 0,1% по массе, а остальное - Zn.

[0045] Из полученного покрытого стального листа вырезали испытываемый образец и испытывали таким же образом, как и в примере 1. Полученные результаты показаны в таблице 2.

[0046]

[0047] Как следует из таблицы 2, было подтверждено, что даже тогда, когда в качестве стального основного материала использован холоднокатаный стальной лист, ему может быть придана заметная стойкость к растрескиванию из-за охрупчивания расплавленным металлом согласно определению по изобретению.

Пример 3

[0048] Сталь с химическим составом, показанным в таблице 3, выплавляли в вакууме, получая слиток, который затем подвергали ковке и горячей прокатке при конечной температуре 880°С и при соответствующей намотке температуре обработки 550°С, получив горячекатаный лист с толщиной 4 мм. Горячекатаный лист D1 далее нагревали до температуры единственной фазы γ (900°С), а затем закаливали в воде, получая образец Е1. Эти материалы (Е1 представляет собой закаленный материал, а остальные - горячекатаные листы) отжигали в смешанной газовой атмосфере H2-N2 при 700°С, затем погружали в ванну для нанесения покрытия из Zn-Al-Mg сплава при температуре ванны 400°С и вынимали из ванны, получая покрытые стальные листы, на которых количество покрытия в расчете на одну сторону отрегулировано составляющим 90 г/м2. Состав ванны для нанесения покрытия был следующим: Al: 6,0% по массе, Mg: 3,0% по массе, Si: 0,01% по массе и Fe: 0,1% по массе, а остальное - Zn.

[0049] Из полученного покрытого стального листа вырезали испытываемый образец и испытывали в таком же эксперименте, как и в примере 1. Кроме того, из покрытого стального листа взяли образец № 5 по JIS для испытания на растяжение, продольное направление которого соответствует направлению его прокатки, и подвергали испытанию на растяжение согласно JIS Z2241 для измерения общего удлинения. Образцы, общее удлинение которых составляет не менее 20%, считали хорошими (как имеющие хорошую пластичность). Полученные результаты показаны в таблице 3.

[0050]

[0051] Известно, что образцы по изобретению обладают превосходной стойкостью к растрескиванию из-за охрупчивания расплавленным металлом, а также превосходной пластичностью (обрабатываемостью давлением). С другой стороны, образцы Е1 и Е2 имеют низкое общее удлинение, поскольку процентная доля площади феррита в них составляет менее 10%, и поэтому они обладают плохой обрабатываемостью давлением. В Е1 и Е2 стальной основной материал имеет химический состав, удовлетворяющий определению по изобретению, в котором, однако, количество феррита отрегулировано на уровне менее 10% по объему, используя условия производства, выходящие за пределы соответствующего диапазона условий.

[0052] Описание цифровых обозначений

1 Бобышка

2 Зажим

3 Испытываемый образец

4 Закрепленная пластина

5 Лабораторный стол

6 Сварной шов

7 Сварной шов по всей окружности сварной детали с испытываемым образцом

8 Перекрывающая часть сварного шва

9 Поперечное сечение

Реферат

Изобретение относится к области металлургии, а именно к стальному листу с покрытием из сплава на основе цинка, в котором в качестве основного материала использована низкоуглеродистая сталь. Стальной основной материал имеет следующий химический состав, в мас.%: С: от 0,010 до 0,10%, Si: самое большее 1,50%, Mn: самое большее 2,00%, Р: самое большее 0,10%, S: самое большее 0,030%, N: самое большее 0,0050%, Ti: самое большее 0,050% и B: от 0,0003 до 0,010%, остальное - Fe и неизбежные примеси, и имеет величину показателя L, определяющего взаимосвязь между содержаниями титана и азота с содержанием свободного бора и рассчитываемого по выражению L={(Ti/48)+(B/11)}/(N/14), по меньшей мере 5,50. Лист имеет металлографическую структуру, содержащую феррит: от 10 до 99% по объему, а остальное - бейнит, перлит, цементит или мартенсит. Лист обладает превосходной стойкостью к растрескиванию из-за охрупчивания расплавленным металлом и хорошей обрабатываемостью давлением. 3 з.п. ф-лы, 3 ил., 3 табл., 3 пр.

Формула

L={(Ti/48)+(B/11)}/(N/14) (1).

Документы, цитированные в отчёте о поиске

Сталь с очень высокой механической прочностью, способ получения листа из стали с покрытием из цинкаили цинкового сплава и его применение

Высокопрочный холоднокатаный стальной лист с пределом прочности на разрыв 780 мпа или более, имеющий превосходную локальную деформируемость и замедленное повышение твердости места сварки

Комментарии