Автоматизированная система перемещения и позиционирования вагонов - RU2781318C1

Код документа: RU2781318C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Заявляемое техническое решение относиться к машиностроению, а именно к железнодорожному оборудованию, которое обеспечивает перемещение вагонов и ставок вагонов независимо от маневрового локомотива как в закрытых помещениях, так и на открытом воздухе в широком диапазоне климатических условий.

УРОВЕНЬ ТЕХНИКИ

Известно, что автоматизированная система перемещения и позиционирования вагонов на основе замкнутого каната – позволяет организовать реверсивное перемещение железнодорожных вагонов на прямых железнодорожных путях при помощи одного привода с помощью тяговой тележки подвагонного или тупикового типа. При применении подвагонной тяговой тележки можно организовать независимое перемещение вагонов из одной ставки на проходных путях.

Известно устройство для перемещения железнодорожных вагонов на короткие расстояния с использованием канатной тяги (RU92639U1 от 15.06.2009, класс МПК B61J 3/04), содержащее реверсивную лебедку с электроприводом, тяговый канат с натяжным устройством в виде гибкой тяги и полиспаста. По первому варианту выполнения устройства концы приводных ветвей и тягового каната пропущены под одним из рельсов и выведены наружу рельсовой колеи, что позволяет использовать устройство на любом участке рельсового пути. По второму варианту реверсивная лебедка закреплена на рельсах, что делает возможным использование устройства в тупиковом участке пути. Захват вагонов с помощью гибкого поводка за ось колесной пары делает возможным перемещение любых типов вагонов, что существенно расширяет область использования устройства.

Недостатком технического решения является использования способа зацепления, который осуществляется за ось колесной пары, что предполагает необходимость нахождения рабочего под вагоном и, как следствие, трудоемко и небезопасно. Кроме того, длина перемещения ограничена канатоемкостью барабана, а при намотке в несколько витков скорость перемещения изменяется, что может быть критично для точного позиционирования. Также такая система не обеспечивает экстренную остановку вагонов.

Известно устройство для перемещения железнодорожных вагонов (RU158510U1 от 28.01.2015, класс МПК B61J 3/06), которое содержит гибкий тяговый элемент с закрепленной к нему тянущей кареткой, которая движется посредством установленных на корпусе каретки опорных роликов, по направляющим, расположенным между рельсами железнодорожной колеи, узел сцепления, соединяющий тянущую каретку с железнодорожным вагоном, обводные направляющие шкивы и механизм натяжения, соединенный с тяговым модулем, включающим реверсивный электромеханический привод, снабженный редуктором, соединенным с валом, на котором размещены барабаны намотки гибкого тягового элемента, внесены изменения, а именно: узел сцепления каретки с железнодорожным вагоном выполнен в виде тяговой штанги, размещенной на оси в корпусе каретки, соединенной с узлом управления выбором положения ее и с возможностью закрепления штанги в автосцепке вагона, а механизм натяжения гибкого элемента снабжен автономным гидроприводом, шток гидроцилиндра которого соединен со шкивом натяга гибкого элемента.

Недостатком технического решения является малое тяговое усилие, что ограничивает область применения, а именно не применима для перемещения тяжелых грузовых составов. Кроме того, возможность зацепления осуществляется только в крайних вагонах в ставке, что приводит к ограниченному перечню видов маневровых работ во время эксплуатации данного устройства для перемещения железнодорожных вагонов.

Известно устройство для перемещения железнодорожных вагонов (RU58080U1 от 14.06.2006, класс B60J 3/04, B60S 1/66) содержит тянущую тележку с колесными парами, которые свободно передвигается между рельсами нормальной колеи по отдельно проложенным вспомогательным рельсам, соединенную с двух сторон к тяговому канатному приводу, внутри рамы тянущей тележки размещен механизм, управляющий подпружиненными парами толкателей, жестко соединенных с отводными рычагами и сдвоенными тяговыми роликами, установленными с обеих сторон рамы тележки с возможностью сцепления с ребордой колесной пары железнодорожного вагона и систему контроля за положением и движением тянущей тележки. При этом механизм, управляющий тяговыми роликами выполнен в виде копира, состоящего из четырех профильных поверхностей, соединенных с возможностью перемещения по направляющим посредством подпружиненных нескольких пар роликов, причем некоторые из них снабжены зацепами, контактирующими с упорами, на которых размещены концевые выключатели, являющиеся датчиками системы контроля и управления движением тележки.

Недостатком технического решения является использование двух лебедок на одном канате с противоположных концов, что требует синхронизации их работы и приводит к повышенной трудоемкости изготовления и эксплуатации данного оборудования. Кроме того, имеет малое расстояние перемещения в связи с ограничением по канатоемкости барабанов лебедок. Упор толкающих роликов производится в реборду колеса вагона, при этом касание производится в ограниченной точке, что приводит к ограничению тягового усилия и снижению возможности перемещения тяжелых составов.

Известно устройство для перемещения железнодорожных вагонов (RU2442711C1 от 22.09.2010, класс МПК B61J 3/06), содержит тянущую тележку, выполненную в виде двух консолей, соединенных упругим элементом. Механизм, управляющий выдвижением тяговых роликов, размещен в каждой консоли и выполнен в виде двухступенчатого шестеренчатого привода, соединенного байонетным соединением с валом тяговых роликов. Также механизм управления снабжен доводчиком, соединенным со второй ступенью привода и рамой каждой консоли тянущей тележки, обеспечивающим жесткий контакт тяговых роликов с неподвижными упорами, установленными на боковых поверхностях каждой консоли. В механизм натяжения введен гидроцилиндр, регулирующий положение двуплечего рычага с грузами. Указанное техническое решение взято за прототип.

Недостатком технического решения является осуществление работы только на одном пути. Модуль тяговый выполнен из двух канатных барабанов, один из которых расположен под углом к другому, что для механизма такого габарита и нагрузок создает технологические сложности в изготовлении корпуса в частности опорных частей. Механизм натяжения выполнен отдельным устройством на ветви каната, и использует метод полиспаста для создания усилия натяжения, что требует применения приводных механизмов (гидропривода) с усилием в два раза большим, чем усилие натяжения в канате. Это сказывается на металлоемкости и стоимости изделия.

Дополнительно Заявитель, отмечает, что все вышеуказанные системы не могут работать в зимних условиях на открытом пространстве в условиях снежных заносов и обледенения, так как показывает практика при применения таких устройств требуется обязательная очистка пути перед использованием.

Задачей технического решения является разработка автоматизированной системы перемещения и позиционирования вагонов, обеспечивающей перемещение груженых составов железнодорожных вагонов на значительные расстояния с точным позиционированием в строго определенных местах в любых климатических условиях, а также снижением трудоемкости при изготовлении и во время эксплуатации такой системы.

Техническим решением вышеприведенной задачи является разработка автоматизированной системы перемещения и позиционирования вагонов, включающая в себя модуль тяговый, содержащий два барабана; по меньшей мере, одну тяговую тележку, одна из которых совмещена с механизмом натяжения; по меньшей мере, два канатных блока, один из которых обеспечивает контроль проскальзывания каната, где система обслуживает по меньше мере два рядом расположенных прямых пути, при этом оси вращения барабанов модуля тягового, установлены друг относительно друга параллельно и выполнены с витками, смещёнными на половину шага на первом барабане относительно второго барабана, а диаметр каждого следующего витка каната уменьшается на одинаковую величину, что обеспечивает отсутствие пересечения ветвей каната и равные периметры всех витков, при этом барабаны располагаются зеркально друг к другу, при этом механизм натяжения выполнен по меньше мере с одним гидроцилиндром. Указанное техническое решение обеспечивает надежную передачу тягового усилия без проскальзывания каната, что в разы повышает его ресурс, при этом значительно упрощается технология изготовления самого модуля тягового, а при обслуживании двух путей одной системой позволяет значительно снизить стоимость оборудования, за счет исключения применения второго модуля тягового, а также снижение в 2 раза нагрузки на механизм натяжения, что позволяет выбрать оборудование меньших типоразмеров с меньшей стоимостью.

Возможен вариант технического решения, где на тележку тяговую устанавливается отвал с системой скалывания льда с поверхности катания вспомогательных рельс. Указанное техническое решение обеспечивает надежное функционирование системы в неблагоприятных климатических условиях или в условиях налипания на рельсы просыпанных из вагонов перевозимых грузов, отсутствие удаления которых может привести к сходу тележки тяговой с рельс. Кроме того возможность своевременного удаления наносов снега или просыпанного продукта с пути обеспечивают надежную работу системы в неблагоприятных климатических или технологических условиях.

Возможен вариант технического решения, где на тележку тяговую устанавливается система нанесения антиобледенительных реагентов, при этом система может быть выполнена автономной. Указанное техническое решение обеспечивает снижение вероятности образования наледи на рельсах и, соответственно снижение вероятности схода тележки тяговой с рельс.

КРАТКИЙ ПЕРЕЧЕНЬ ЧЕРТЕЖЕЙ

Дополнительно отмечаем, что приложенные на фиг. 1 - 3 показывают наиболее предпочтительный вариант выполнения технического решения и не могут рассматриваться в качестве ограничения содержания технического решения, которое включает и другие варианты осуществления.

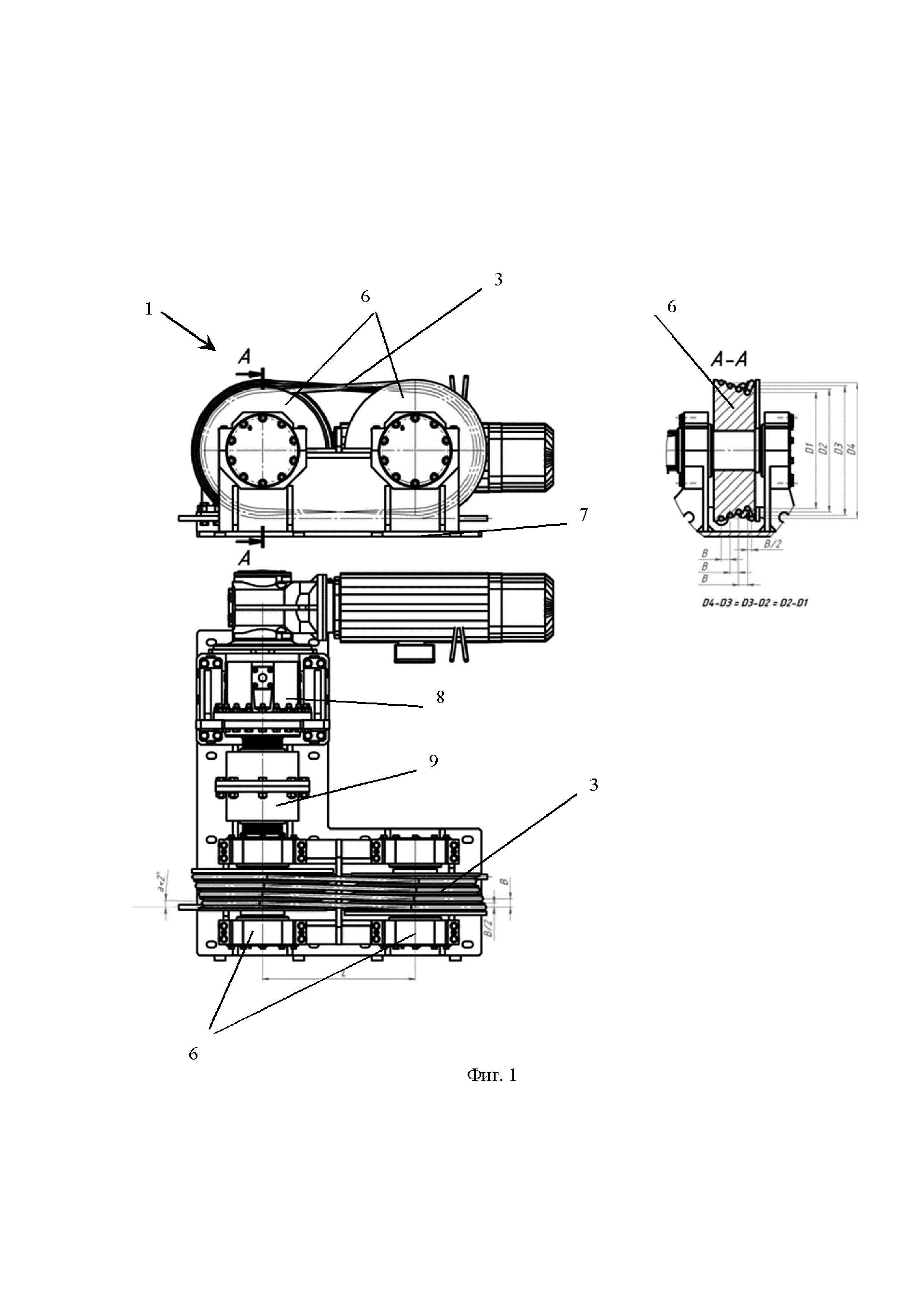

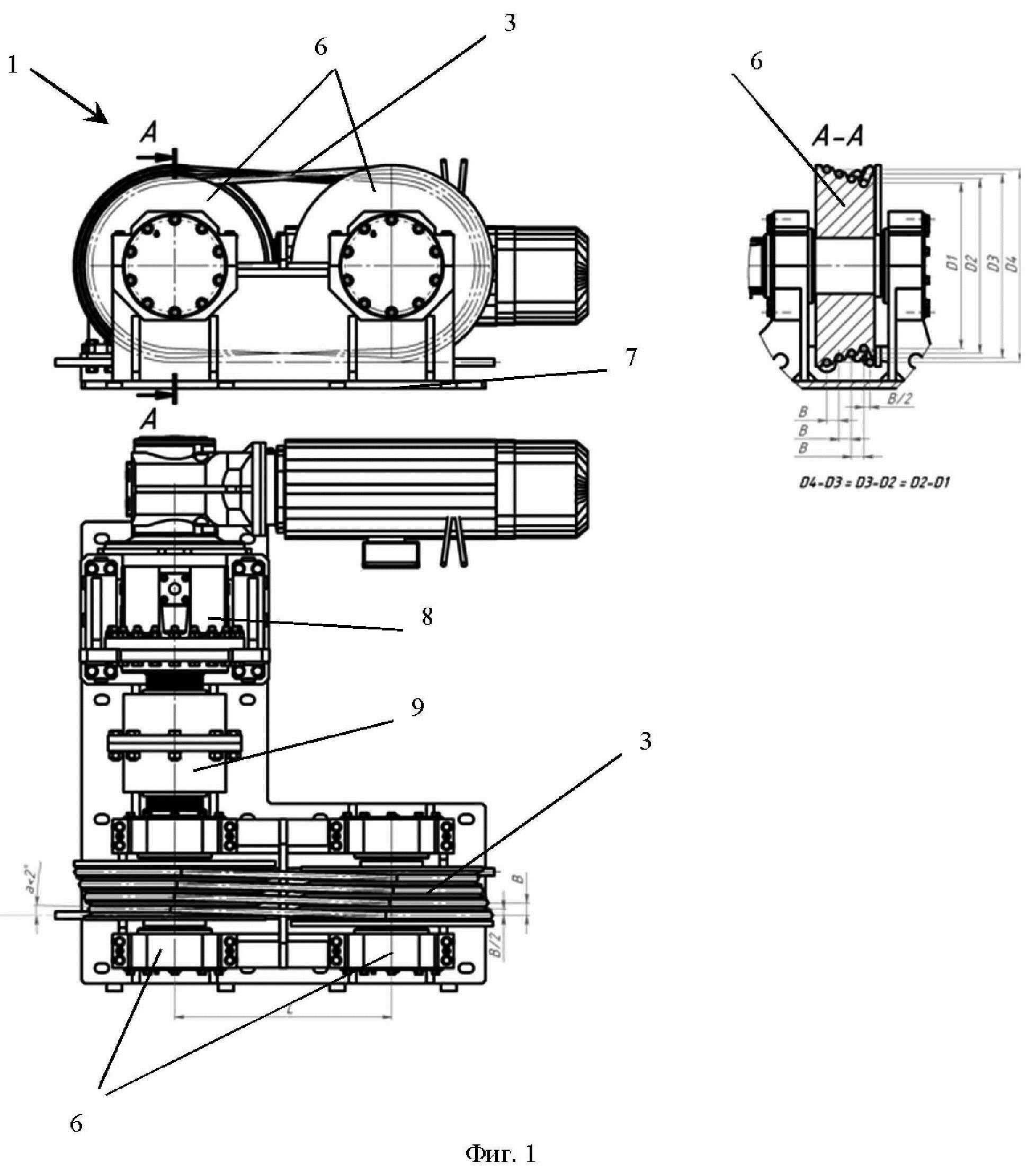

на фиг. 1 – показана автоматизированная система перемещения и позиционирования вагонов, где показан механизм натяжения, совмещенный с тяговой тележкой

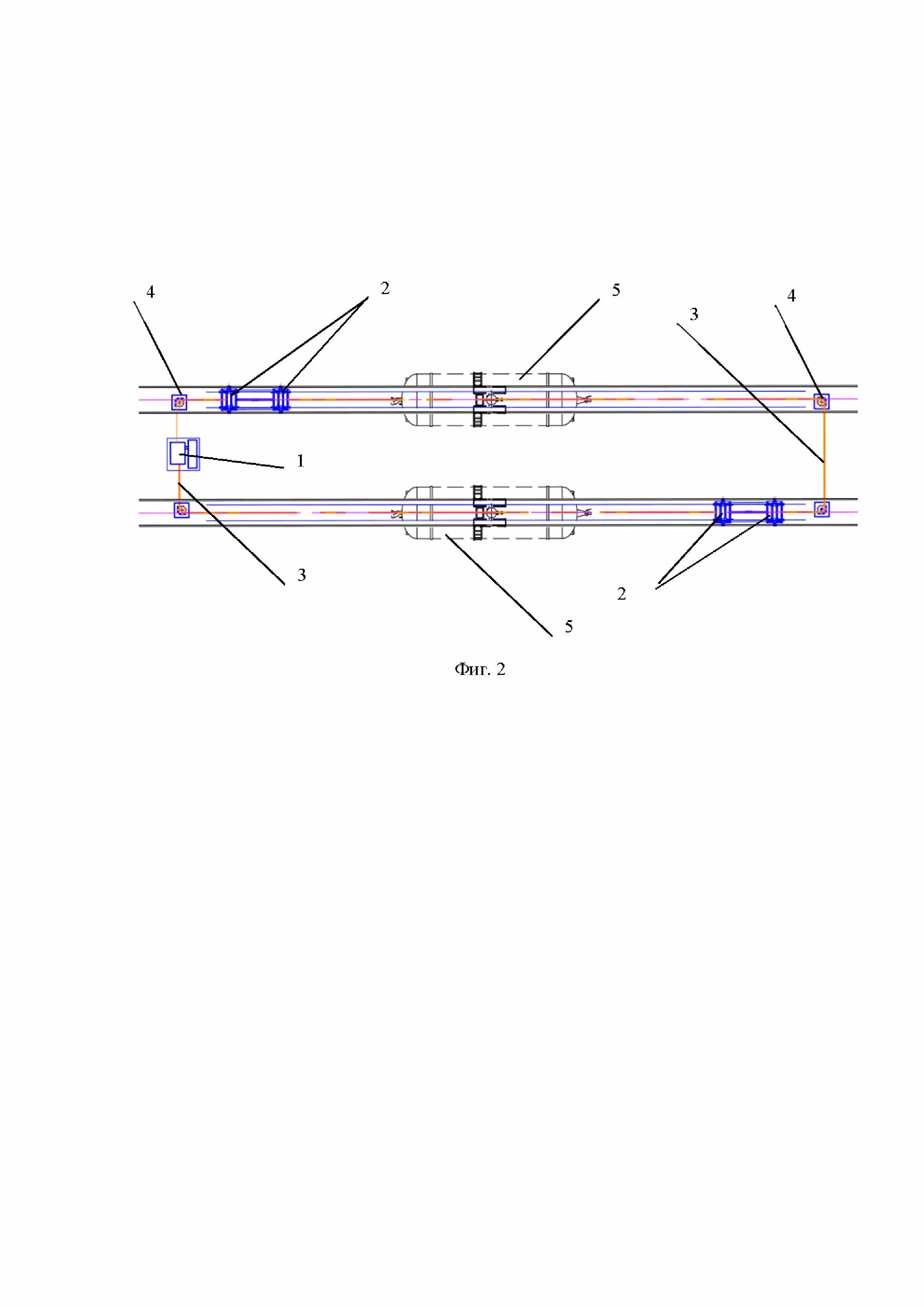

на фиг. 2 – показан модуль тяговый;

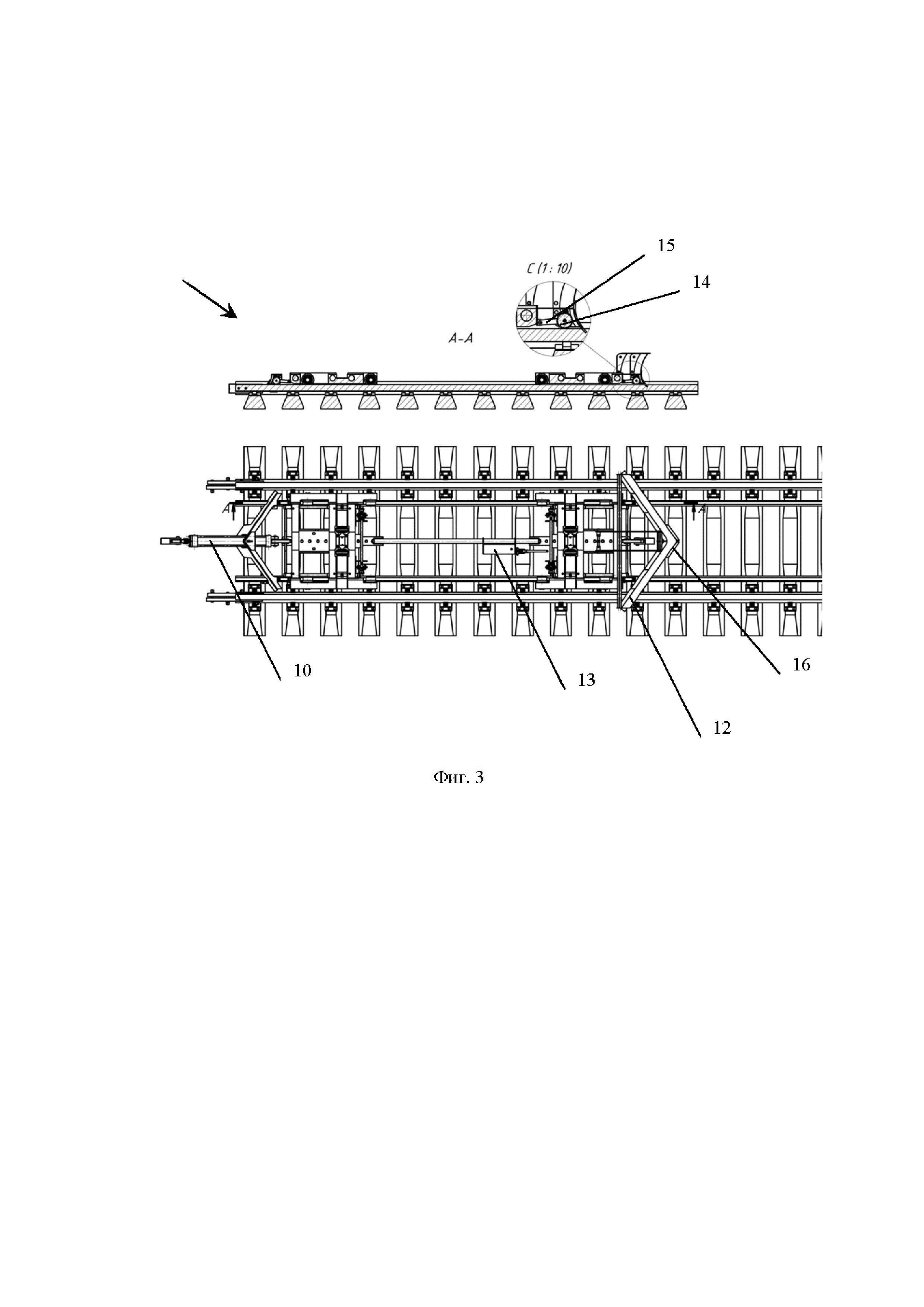

на фиг. 3 – показана тяговая тележка, где

поз. 1 – модуль тяговый, представляет собой многоручьевой приводной механизм с мотором-редуктором;

поз. 2 – тележка тяговая, представляет собой металлическую сварную раму с установленными в нее колесами, с помощью которых тележка перемещается по тележечному пути;

поз. 3 – канат, представляет собой стальной канат размер которого выбирается в соответствии с нагрузкой;

поз. 4 – блоки, представляет собой канатные шкивы, установленные на закрепленном основании через подшипники;

поз. 5 – вагон – любой железнодорожный вагон;

поз. 6 – барабан, входит в состав модуля тягового и представляет собой многоручьевой канатный шкив. При этом один из двух барабанов связан с валом мотор-редуктора 8, а второй барабан 6 установлен на оси на подшипниках и свободно вращается;

поз. 7 – корпус модуля тягового 1 и представляет собой прочную металлоконструкцию, на которой закреплены в подшипниковых опорах барабаны 6 и мотор-редуктор 8;

поз. 8 – мотор –редуктор, входит в состав модуля тягового 1 и представляет собой электродвигатель с требуемой по расчетам мощностью, установленный на редукторе с требуемым передаточным отношением;

поз. 9 – муфта, входит в состав модуля тягового 1 и представляет собой устройство, передающее крутящий момент с вала мотор-редуктора на вал тягового барабана;

поз. 10 – механизм натяжения, устанавливается на тележке тяговой и представляет собой линейный гидропривод, состоящий из гидроцилиндра, ручной гидростанции и соединительных шлангов;

поз. 11 – гидроцилиндр, входит в состав механизма натяжения и представляет собой гидравлическое устройство, позволяющее развить требуемое усилие натяжения в канате;

поз. 12 – отвал штатный оснащен устройством дробления и сброса наледи с поверхности катания вспомогательных рельсов и входит в состав тележки тяговой;

поз. 13 – ручная гидростанция с гидроцилиндром входит в состав механизма натяжения и представляет собой ручной гидронасос с регулятором давления, предохранительным клапаном, манометром и гидравлическим баком;

поз. 14 – опорное колесо (шестеренка) входит в состав штатного отвала 12 тяговой тележки 12 и представляет собой косозубое колесо, изготовленное из материала, превышающего твердость льда или скалываемого продукта;

поз. 15 – шарнирное крепление опорного колеса 14 к корпусу тяговой тележки 2;

поз. 16 – отвал легкий съемный и представляет собой конструкцию, навешиваемую на тяговую тележку 12, при необходимости очистить путь от больших заносов снега в межоперационный период, когда пути свободны от вагонов.

ОСУЩЕСТВЛЕНИЕ ТЕХНИЧЕСКОГО РЕШЕНИЯ

Заявляемое техническое решение показано на фиг. 1-3, где автоматизированная система перемещения и позиционирования вагонов (далее АСППВ) представляет собой канатный механизм замкнутого типа 3, который обеспечивает автоматизированное перемещение железнодорожных составов, сформированных в любой последовательности из четырехосных полувагонов с общей массой ставки до 1200 тонн, в обоих направлениях.

На фиг. 1 – показан модуль тяговый 1, где новизна заявляемого технического решения заключается в применение двух барабанов. При этом в прототипе барабаны были размещены под углом друг к другу, так, чтобы выходящая ветвь с одного барабана шла прямо на следующий виток на втором барабане и обратные ветви соответственно переходили на следующие витки первого барабана, при этом барабаны были одного диаметра.

В заявляемом техническом решении конструкции барабаны 6 располагаются параллельно друг другу, а витки смещены на половину шага на первом барабане 6 относительно второго барабана 6, диаметр каждого следующего витка уменьшается на одинаковую величину, так чтобы выходящие ветви каната 3 не пересекались с телом барабанов 6, при этом барабаны 6 располагаются зеркально друг к другу, чем достигается равные значения длин витков и правильная работа механизма без проскальзывания и с минимальным износом каната 3 и барабанов 6. За счет геометрического расположения барабанов 6 и правильно подобранных значений шага витков B, диаметров барабанов D и межосевого расстояния L достигается угол захода каната 3 в канатоведущий желоб барабана 6, не превышающий допускаемый, который составляет 2 градуса при регламентируемых размерах канатоведущего желоба. Такое решение позволяет повысить технологичность изготовления данного тягового модуля 1, а также снизить габаритные размеры и металлоемкость более чем в 1,5 раза при равных нагрузочных характеристиках.

На фиг. 2 – показан принцип работы АСППВ - на основе замкнутого каната 3, что позволяет организовать перемещение ж.д. вагонов 5 на двух рядом расположенных прямых путях при помощи одного привода с помощью двух тяговых тележек подвагонного или тупикового типа, по переменно или одновременно, в зависимости от применяемого тягового устройства. При применении подвагонной тяговой тележки 2 можно организовать независимое перемещение вагонов 5 на каждом пути попеременно. Данное техническое решение позволяет значительно снизить стоимость оборудования, за счет исключения применения второго модуля тягового 1.

На фиг. 3 - показан гидроцилиндр 11, который вставлен в разрыв канатной 3 ветви и позволяет произвести натяжение каната 3 с заданной нагрузкой, а также контролировать заданное натяжение в процессе работы за счет предохранительного клапана в гидравлической линии нагнетания.

В прототипе натяжение производится по системе полиспаста. Отказ от этого позволяет как минимум в 2 раза снизить нагрузку на гидроцилиндр 11 и уменьшить его типоразмер и габариты для применения в стесненных условиях межрельсового пространства. Ручная гидравлическая станция для создания давления в ГЦ располагается на тяговой тележке 2 и не выступает за требуемые габариты.

Сочетание применения в АСППВ указанного способа натяжения с контролируемым усилием по давлению в гидросистеме, модуля тягового 1 с многовитковыми барабанами 6 и контроля проскальзывания на одном из блоков 4 позволяет перемещать составы железнодорожных вагонов 5, в том числе груженые, на значительные расстояния с точным позиционированием (остановкой) в любой точке в пределах рабочей зоны, например, поочередная остановка вагонов под погрузку или выгрузку, или остановка на весах. При этом точность позиционирования вагонов может достигать +/- 100 мм, что в несколько раз превышает точность позиционирования у прототипов.

Для работы на открытых участках ж.д. путей в летних условиях система АСППВ не требует дополнительных устройств или укрытия.

А в условиях снегопада, а также для условий, когда на пути могут образовываться просыпи перевозимого груза, подвагонная тележка тяговая 2 оснащается штатным отвалом 12, который позволяет очищать путь, межрельсовое пространство и вспомогательные рельсы в пределах ее габаритов от снега, или от просыпанных из вагонов 5 продуктов, мешающих перемещению тележки тяговой 2, при этом:

отвал 12 выполнен в форме клина закреплен шарнирно на корпусе тяговой тележке 2 и имеет дополнительные опорные колеса 14, катящиеся по вспомогательным рельсам, вес отвала 12 давит через опорные колеса 14 на рельсы.

Опорные колеса 14 выполнены в виде косозубых зубчатых колес из материала с твердостью выше, чем твердость льда. что позволяет, за счет зубьев раскалывать наледь на рельсах, а за счет косозубой формы - сметать разломанный лед вбок с рельс. Для взрывобезопасного исполнения колеса могут быть выполнены из неискрящих материалов, например, латунь.

Для удаления больших заносов снега с пути в межоперационные периоды (когда на обслуживаемом участке пути нет вагонов или полувагонов 5), на тяговой тележке 2 устанавливается легкий съемный отвал 16 в дополнение к штатному отвалу 12, и повторяющий его обводы, на быстросъемные соединения, который позволяет очистить более широкий проход и основной рельсовый путь.

Заявляемое техническое решение, а именно работа АСППВ в общем цикле по загрузке составов железнодорожных полувагонов 5, заключается в следующем: состав, сформированный из порожних вагонов и/или полувагонов 5 подается локомотивом на пункт погрузки в зону действия тяговой тележки 2.

Сцепщик, сопровождающий состав, фиксирует его при помощи ручных тормозных башмаков или взведением автоматических упоров тормозных стационарных (далее УТС), при их наличии и расцепляет маневровый локомотив с составом. Управление перемещением передается оператору. Тележка тяговая 2 зацепляется с составом. Зацепление может производиться вручную или автоматически. По команде оператора модуль тяговый 1 приводит в движение ставку с заданной скоростью на заданное расстояние с требуемой точностью и т.п.

По завершении требуемых маневровых операций состав подается системой в зону забора локомотивом, где производится расцепление с тяговой тележкой и фиксация ставки тормозными устройстваи до прихода маневрового локомотива, тележка тяговая при этом выводится из зацепления с вагоном и отправляется в исходную точку ожидания следующей партии вагонов.

Управление АСППВ может производиться оператором со стационарного пульта, радиопульта, мобильного пульта по радиоканалу, а также при помощи заданной программы автоматически.

Заявляемое техническое решение обеспечивает перемещение груженых составов железнодорожных вагонов на значительные расстояния с точным позиционированием в строго определенных местах в любых климатических условиях, а также снижением трудоемкости при изготовлении и во время эксплуатации такой системы.

Реферат

Изобретение относится к машиностроению, а именно к железнодорожному оборудованию, которое обеспечивает перемещение вагонов и ставок вагонов независимо от маневрового локомотива как в закрытых помещениях, так и на открытом воздухе в широком диапазоне климатических условий. Автоматизированная система перемещения и позиционирования вагонов включает в себя модуль тяговый, содержащий два барабана; по меньшей мере одну тяговую тележку, одна из которых совмещена с механизмом натяжения; по меньшей мере два канатных блока, один из которых обеспечивает контроль проскальзывания каната. При этом система обслуживает по меньшей мере два рядом расположенных прямых пути, при этом оси вращения барабанов модуля тягового установлены друг относительно друга параллельно и выполнены с витками, смещёнными на половину шага на первом барабане относительно второго барабана, а диаметр каждого следующего витка каната уменьшается на одинаковую величину, что обеспечивает отсутствие пересечения ветвей каната и равные периметры всех витков. Барабаны располагаются зеркально друг к другу, а механизм натяжения выполнен по меньшей мере с одним гидроцилиндром. В результате обеспечивается точность позиционирования вагонов, которая достигает +/-100 мм, перемещение их на значительное расстояние, снижение трудоемкости при изготовлении и эксплуатации такой системы. 2 з.п. ф-лы, 3 ил.

Комментарии