Сталь для изготовления стальной детали холодной пластической деформацией и способ изготовления детали - RU2201468C2

Код документа: RU2201468C2

Чертежи

Описание

Изобретение относится к составу стали и способу изготовления стальной детали посредством холодной пластической деформации.

Многочисленные стальные изделия, в частности изделия для механического оборудования с высокими характеристиками, изготавливаются холодной ковкой или холодной штамповкой, т.е. холодной пластической деформацией заготовок из горячекатаной стали. Используется сталь с содержанием углерода 0,2-0,42 вес. %. Она легируется хромом, хром-молибденом, никель-хромом, никель-хром-молибденом либо, наконец, марганец-хромом, чтобы быть достаточно закаливаемой, чтобы иметь возможность получать после закалки мартенситную структуру, необходимую для получения после отпуска требуемых механических свойств, которыми являются, с одной стороны, высокое временное сопротивление при растяжении, а с другой стороны, высокая ковкость. Для деформации в холодном состоянии сталь должна предварительно подвергаться сфероидизирующей или максимально смягчающей термической обработке, заключающейся в выдержке при температуре выше 650oС в течение длительного периода времени, который может достигать нескольких десятков часов. Эта обработка придает стали перлитную сфероидизированную структуру, легко деформирующуюся в холодном состоянии. Этот способ имеет недостаток, заключающийся, в частности, в том, что требуется три термических обработки, что усложняет изготовление и увеличивает затраты.

Кроме того, известна сталь для изготовления детали холодной пластической деформацией, содержащая углерод, марганец, кремний, хром, алюминий, титан, серу и железо, а также способ изготовления детали холодной пластической деформацией и изготовленные из него изделие и прокат (ЕР 0747496 А1, 11.12.1996).

Целью изобретения является устранение вышеотмеченных недостатков за счет разработки стали и способа ее холодной пластической деформации с получением детали с высокими механическими характеристиками, не прибегая ни к термической сфероидизирующей или максимально смягчающей обработке, ни к отпуску.

Эта задача решается таким образом, что предложена сталь для изготовления детали холодной

пластической

деформацией, содержащая углерод, марганец, кремний, хром, алюминий, титан, серу и железо, которая отличается тем, что она дополнительно содержит молибден, ванадий, бор и азот и имеет

следующий состав,

вес. %:

Углерод - 0,03-0,16

Марганец - 0,5-2

Кремний - 0,05-0,5

Хром - До 1,8

Молибден - До 0,25

Алюминий - 0,001-0,05

Титан - 0,001-0,

05

Ванадий - До 0,15

Бор - 0,0005-0,005

Азот - 0,004-0,012

Сера - 0,001-0,09,

а при необходимости состав дополнительно содержит, вес.

%:

Кальций

- До 0,005

Теллур - До 0,01

Селен - До 0,04

Свинец - До 0,3

остальное - железо и примеси, обусловленные выплавкой, при этом состав стали

удовлетворяет

соотношениям:

Мn+0,9Сr+1,3Мо+1,6V>2,2% и Аl+Ti>3,5 N

Согласно предпочтительному выполнению сталь может иметь следующий состав, вес. %:

Углерод

- 0,06-0,12

Марганец - 0,8-1,7

Кремний - 0,1-0,35

Хром - 0,1-1,5

Молибден - 0,07-0,15

Алюминий - 0,001-0,035

Титан - 0,001-0,03

Ванадий

- 0-0,1

Бор - 0,001-0,004

Азот - 0,004-0,01

Сера - 0,001-0,09

при необходимости, состав дополнительно содержит, вес.%:

Кальций - До 0,005

Теллур

- До 0,01

Селен - До 0,04

Свинец - До 0,3

Остальное - железо и примеси, обусловленные выплавкой.

Кроме того, она может дополнительно содержать в своем

составе, вес.%:

Никель - До 0,25

Медь - До 0,25,

а также фосфор до 0,02%.

Кроме того, указанная задача решается в способе изготовления стальной детали холодной пластической деформацией, включающем получение полуфабриката, нагрев, горячую прокатку и закалку, за счет того что полуфабрикат изготавливают из стали вышеуказанного состава, при этом горячую прокатку полуфабриката осуществляют после его нагрева до температуры выше 940oС и заканчивают прокатку при температуре 900-1050oС, прокат подвергают закалке непосредственно с температуры прокатного нагрева для получения преимущественно бейнитной структуры, затем проводят холодную пластическую деформацию для получения изделия, имеющего конечные механические свойства, а при необходимости перед холодной пластической деформацией из проката вырезают заготовку.

Согласно другому варианту выполнения способ изготовления стального изделия холодной пластической деформацией, включающий получение полуфабриката, нагрев, горячую прокатку и закалку, отличается тем, что полуфабрикат изготавливают из стали вышеуказанного состава, а закалку осуществляют после нагрева проката до температуры выше точки АС3 для получения преимущественно бейнитной структуры, затем проводят холодную пластическую деформацию проката для получения изделия, имеющего конечные механические свойства, а при необходимости перед холодной пластической деформацией из проката вырезают заготовку.

Согласно третьему варианту выполнения способ изготовления стального изделия холодной пластической деформацией, включающий получение полуфабриката, нагрев, горячую прокатку и закалку, отличается тем, что полуфабрикат изготавливают из вышеуказанной стали, после горячей прокатки осуществляют холодную пластическую деформацию для получения изделия, а закалке подвергают изделие после его нагрева выше точки АС3 для получения преимущественно бейнитной структуры и конечных механических свойств, при этом при необходимости перед холодной пластической деформацией из проката вырезают заготовку.

Стальное изделие, полученное холодной деформацией, изготовленное из вышеуказанной стали, отличается тем, что оно имеет относительное сужение Z, превышающее 45%, а временное сопротивление стали при растяжении Rm превышает 650 МПа.

Кроме того, временное сопротивление такого изделия при растяжении может превышать 1200 МПа, а само изделие, а также горячекатаный стальной прокат выполнены из стали, имеющей преимущественно бейнитную структуру.

Использованный при этом термин "закалка" понимается в широком смысле, то есть речь идет о достаточно быстром охлаждении для получения структуры, которая не является практически ферритно-перлитной и которая также не является главным образом мартенситной. Закалка, предназначенная для придания изделию главным образом бейнитной структуры, может осуществляться как перед, так и после деформации в холодном состоянии. При ее осуществлении до деформации в холодном состоянии закалка может осуществляться как непосредственно с прокатного нагрева, так и после аустенизации при нагреве выше АС3.

Ниже изобретение описывается более подробно на следующих примерах осуществления.

Химический состав стали

согласно изобретению включает, вес.%:

- 0,03-0,16% и предпочтительно 0,06-0,12% углерода для достижения высокой наклепываемости при деформации в холодном

состоянии, предпреждения образования

крупных карбидов, вредных для ковкости, и обеспечения деформации в холодном состоянии, не прибегая к проведению сфероидизирующего и максимально смягчающего отжига;

- 0,05-2%, предпочтительно

0,8-1,7% марганца для обеспечения высокой текучести, достижения достаточной прокаливаемости и требуемых механических свойств;

- 0,05-0,5%,

предпочтительно 0,1-0,35% кремния, элемента,

необходимого для обеспечения раскисления стали, в частности, при низком содержании алюминия, но который в слишком большом количестве способствует

дисперсионному твердению, вредному для

обрабатываемости в холодном состоянии и ковкости;

- 0-1,8% и предпочтительно 0,1-1,5% хрома для регулирования закаливаемости и механических

характеристик изделий до требуемого уровня, не

превышая значения, при котором сталь слишком затвердевала бы в катаном состоянии или которое приводило бы к образованию мартенсита, среднего для

обрабатываемости в холодном состоянии и ковкости;

- 0 и 0,25% и предпочтительно 0,07-0,15% молибдена для обеспечения, в синергизме с бором, однородной закаливаемости в различных сечениях

изделия;

- при необходимости, 0-0,15% и

предпочтительно менее 0,1% ванадия для достижения высоких механических характеристик (временное сопротивление при растяжении), когда это необходимо;

- 0,0005-0,005% и предпочтительно 0,001-0,

004% бора для увеличения необходимой закаливаемости;

- 0-0,05% и предпочтительно 0,001-0,035% алюминия и 0-0,05% и предпочтительно 0,001-0,

03% титана, при этом сумма содержаний алюминия и

титана должна быть выше или равна 3,5-кратному содержанию азота, с тем чтобы получить мелкое зерно, необходимое для высокой деформируемости в холодном

состоянии и высокой ковкости;

- 0,004-0,

012% и предпочтительно 0,006-0,01% азота для контроля размера зерна посредством образования нитридов алюминия, титана или ванадия без образования

нитридов бора;

- более 0,001% серы с тем,

чтобы обеспечить минимальную обрабатываемость резанием для возможного осуществления конечной чистовой обработки на изделиях, но менее 0,09%, чтобы

гарантировать высокую деформируемость в холодном

состоянии; обрабатываемость резанием в сочетании с высокой обрабатываемостью посредством пластической деформации в холодном состоянии может быть

повышена путем добавки кальция до 0,005% либо путем

добавки теллура до 0,01%, при этом предпочтительно, чтобы отношение Te/S оставалось близким 0,1, либо путем добавки селена до 0,05%, при этом

предпочтительно, чтобы содержание селена оставалось

близким к содержанию серы, либо, наконец, путем добавки свинца до 0,3%, в этом случае содержание серы должно быть уменьшено; остальное - железо и

примеси, обусловленные процессом выплавки.

Примесями являются, в частности:

- фосфор, содержание которого должно оставаться предпочтительно ниже или равно 0,02%, чтобы

гарантировать высокую ковкость во время и после

деформации в холодном состоянии;

- медь и никель, рассматриваемые как остаточные элементы, содержание каждого из которых должно

предпочтительно оставаться ниже 0,25%.

Наконец,

химический состав стали должен удовлетворять соотношению

Mn+0,9Cr+1,3Мо+1,6V≥2,2%,

благодаря которому

комбинация содержаний марганца, хрома, молибдена и ванадия позволяет

получить требуемые прочностные характеристики и главным образом бейнитную структуру.

Преимуществом этой стали является очень высокая способность к пластической деформации в холодном состоянии и возможность получения, не прибегая к отпуску, структуры бейнитного типа, имеющей прекрасную ковкость и высокие механические характеристики. В частности, ковкость может быть измерена сужением Z, которое выше 45% и даже выше 50%. Временное сопротивление при растяжении Rm выше 650 МПа и может превышать 1200 МПа. Эти характеристики могут быть получены как после закалки с прокатного нагрева, так и при проведении ее после аустенизации нагреванием выше AC3 до или после деформации в холодном состоянии.

Для изготовления изделия деформацией в холодном состоянии поставляют полуфабрикат согласно изобретению и подвергают его горячей прокатке после нагревания до температуры выше 940oС с целью получения горячекатаного проката, такого как пруток, сутунка или катанка.

В первом способе осуществления горячая прокатка заканчивается при температуре 900oС-1050oС, горячекатаный прокат закаливается непосредственно с прокатного нагрева путем охлаждения обдувкой воздухом, в масле, водовоздушным туманом, в воде или воде с добавлением полимеров в зависимости от его сечения. Полученный таким образом продукт разрезается на заготовки, затем подвергается холодной деформации, например посредством холодной ковки или холодной штамповки. Конечные механические характеристики, получаемые непосредственно после холодной деформации, определяются, в частности, наклепом, вызываемым операцией деформации в холодном состоянии.

Во втором способе осуществления после горячей прокатки прокат закаливается после аустенизации, затем разрезается на заготовки, которые либо подвергают пластической деформации в холодном состоянии, либо разрезают на заготовки перед проведением закалки, затем проводят деформацию в холодном состоянии. В обоих случаях аустенизация заключается в нагревании между АС3 и 970oС, а закалка осуществляется путем охлаждения обдувкой воздухом, в масле, водовоздушным туманом, в воде или в воде с добавкой полимеров в зависимости от сечения продукта. Конечные механические характеристики, получаемые непосредственно после деформации в холодном состоянии, определяются, в частности, наклепом, вызываемым операцией формоизменения. В этом способе осуществления условия окончания прокатки не имеют особого значения.

В третьем способе осуществления операция деформации в холодном состоянии проводится на заготовке, вырезанной из горячекатаного проката, а закалка проводится после деформации в холодном состоянии. Как и в предыдущем случае, закалка проводится после нагревания между АС3 и 970oС и путем охлаждения обдувкой воздухом, в масле, водовоздушным туманом, в воде или в воде с добавлением полимеров. Условия окончания прокатки также не имеют особого значения.

Изобретение, предназначенное, в частности, для изготовления деталей для механического оборудования, применяется также для изготовления холодноволоченых прутков, тянутой проволоки и катанки в пучках, при этом холодная протяжка, волочение и сматывание являются особыми способами формоизменения пластической деформацией в холодном состоянии. Волоченые прутки и катанка или тянутые материалы могут быть зачищены, шевингованы или отшлифованы, так чтобы иметь поверхность без дефектов. Термин "стальное изделие, деформированное в холодном состоянии", охватывает все эти изделия, а термин "заготовка" охватывает, в частности, любой отрезок прутка или проволоки; в некоторых случаях прутки или проволока не разрезаются на заготовки перед деформацией в холодном состоянии.

Изобретение может, наконец, быть использовано для изготовления предварительно обработанных прутков или предварительно обработанной проволоки или же вообще предварительно обработанной продукции черной металлургии, предназначенной для использования в этом состоянии для изготовления изделий посредством деформации в холодном состоянии без дополнительной термической обработки. Эта металлургическая продукция закаливается после горячей прокатки либо непосредственно с прокатного нагрева, либо после аустенизации, чтобы иметь, главным образом, бейнитную структуру (бейнит > 50%). Она может зачищаться или шевинговаться для получения бездефектной поверхности.

Ниже изобретение будет описано на конкретных примерах.

Пример 1.

Выплавлялась сталь по изобретению следующего химического

состава, вес.%:

С - 0,065

Мn - 1,33

Si - 0,34

S - 0,003

Р - 0,014

Ni - 0,24

Cr - 0,92

Мо - 0,081

Сu - 0,23

V

- 0,003

Al - 0,02

Ti - 0,02

N - 0,008

В

- 0,0035

отвечающая условиям:

Mn+0,9Сr+1,3Мо+1,6V=2,27%≥2,2%

и

Al+Ti=0,

040%≥3,5N=0,028%

Из этой стали изготовили заготовки, которые

подвергались горячей прокатке после нагревания выше 940oС для получения заготовок круглого сечения (или

прутков) диаметром 16, 25,5 и 24,8 мм.

1) Заготовки круглого сечения диаметром 16 мм.

Прокатка заготовок круглого сечения диаметром 16 мм заканчивалась при 990oС, а заготовки круглого сечения закаливались с прокатного нагрева при следующих

условиях (по изобретению):

А: охлаждение со скоростью 5,3oС/с, соответствующее закалке в

потоке воздуха;

Б: охлаждение со скоростью 26oС/с, соответствующее

закалке в масле;

В: охлаждение со скоростью 140oС/с, соответствующее закалке в воде.

Механические характеристики закаленных заготовок круглого сечения до деформации в холодном состоянии и их способность к формоизменению посредством пластической деформации в холодном состоянии оценивались с помощью испытаний на растяжение и испытаний на холодное скручивание на разрыв (результаты измерений на скручивание выражаются в числе оборотов до разрушения образца). Ниже приведены результаты (см. табл.1).

Твердость и временное сопротивление при растяжении, которые значительно изменяются в зависимости от условий закалки, тем выше, чем выше скорость охлаждения. Тем не менее во всех случаях ковкость и способность к деформации в холодном состоянии высоки, поскольку сужение Z всегда значительно выше 50%, а число оборотов при разрыве всегда четко выше 3.

С целью определения механических характеристик, которые можно получить на изделиях, изготавливаемых пластической деформацией в холодном состоянии из тех же самых круглых профилей, проводили испытания на холодное скручивание - растяжение, результаты которых приводятся ниже (см. табл.2).

Испытание на холодное скручивание - растяжение заключается в том, что образец подвергают холодному скручиванию в 3 оборота для моделивания пластичной деформации перед испытанием на растяжение при температуре окружающей среды. Увеличение сопротивления соответствует относительному росту сопротивления между нагартованным состоянием(после 3 оборотов скручивания) и нормальным состоянием (до 3 оборотов скручивания).

Полученные результаты показывают, что даже после значительной холодной деформации (3 оборота скручивания) сужение остается выше 50% и что временное сопротивление при растяжении может превысить 1200 МПа. Наклепываемость, измеряемая посредством увеличения сопротивления после холодной деформации кручения, повышается во всех случаях.

2) Круглые профили диаметром 25,5 мм.

Круглые профили диаметром 25,

5 мм закаливались до деформации в холодном состоянии после аустенизации при 950oС в следующих условиях (согласно изобретению):

Г: охлаждение обдувкой воздухом (средняя скорость

охлаждения 3,3oС/с между 950oС и температурой окружающей среды),

Д: охлаждение в масле (средняя скорость охлаждения 22oС/с между 950oС и

температурой окружающей среды),

Е: охлаждение в воде (средняя скорость охлаждения

86oС/с между 950oС и температурой окружающей среды).

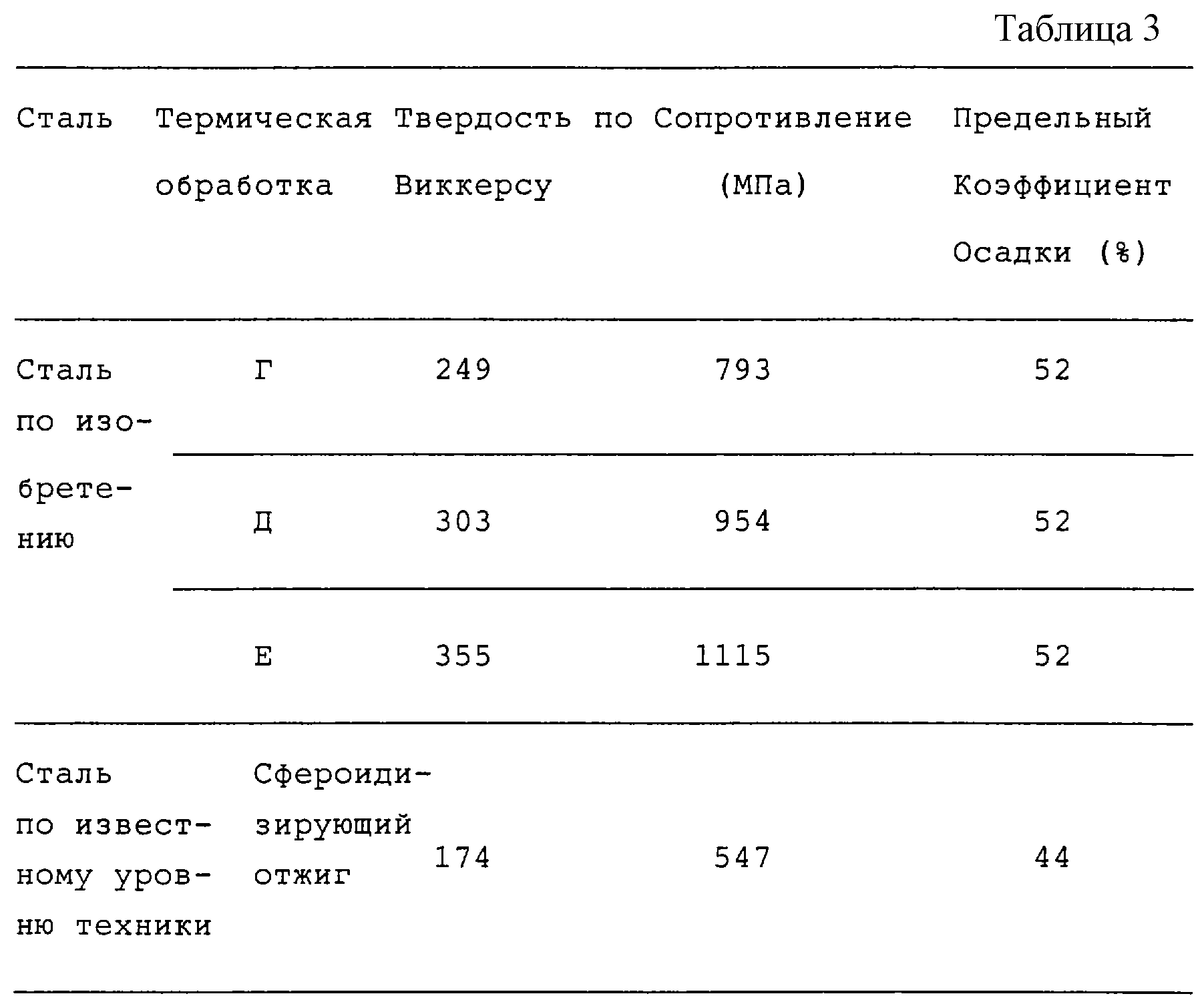

Круглые профили подвергались испытаниям на ковкость в холодном состоянии, заключающимся в измерении предельного коэффициента осадки (ПКО) посредством раздавливания цилиндров с надрезами по образующей. Предельный коэффициент осадки, выраженный в %, является коэффициентом осадки, выше которого появляется первая трещина от ковки в холодном состоянии на прессе в надрезе, выполненном по образующей цилиндра.

В качестве сравнения, ПКО измеряли также на стали для холодной ковки по

известному уровню техники, у которой был следующий состав, %:

С - 0,37

Мn - 0,75

Si - 0,

25

S - 0,005

Cr - 1

Мо - 0,02

Al - 0,02

Эта сталь по известному уровню техники подвергалась предварительно сфероидизирующему отжигу перлита, чтобы сделать

ее способной к холодной деформации.

Были получены следующие результаты (см. табл.3).

По предельному коэффициенту осадки видно, что сталь согласно изобретению имеет значительно большую способность к формоизменению посредством холодной ковки, несмотря на более высокую твердость, и это независимо от уровня сопротивления, даже если он высокий (обработка Е).

3) Круглые профили диаметром 24,8 мм:

После прокатки и перед

деформацией в холодном состоянии круглые профили диаметром 24,8 мм закаливались после аустенизации при 930oС

в следующих условиях по изобретению (см. табл.4).

Из этих результатов следует, что независимо от первоначальной обработки, ковкость холоднокованой детали очень высокая (Z≥50%), независимо от уровня сопротивления.

В то же время в обоих случаях круглые профили абсолютно способны к формоизменению посредством холодной ковки, поскольку, как оказалось, изделия не имели ни внутренних, ни наружных дефектов.

Из других круглых профилей диаметром 24,8 мм (аналогичных предыдущим) изготовляли те же самые цапфы посредством холодной ковки круглых заготовок в состоянии после прокатки, выполняя закалку после операции холодной деформации. Закалка проводилась в воде после аустенизации при 940oС.

В этих условиях на цапфах получали следующие характеристики: Rm=1077 МПа; Z=73%.

Эти результаты показывают, что у стали согласно изобретению при закалке после холодной ковки горячекатаного круглого профиля можно получить очень высокую ковкость (Z≥50%), несмотря на высокий уровень сопротивления. В то же время, как оказалось, сталь согласно изобретению имеет высокую способность к формоизменению посредством холодной ковки в состоянии непосредственно после прокатки без необходимости предварительной сфероидизирующей обработки, как это практикуется со сталями по известному уровню техники, оказалось, что цапфы действительно не имели дефектов ни снаружи, ни внутри.

В качестве сравнения по известному уровню техники используют для изготовления тех же цапф сталь

следующего состава, вес.%:

С - 0,195

Мn - 1,25

Si - 0,25

S - 0,005

Ni - 0,25

Cr - 1,15

Мо - 0,02

Сu - 0,2

Al - 0,02

Для получения механических характеристик, аналогичных тем, которые получают по

изобретению, необходимо использовать следующий производственный цикл:

- сфероидизирующий отжиг стали,

чтобы сделать ее пригодной для холодной деформации;

- холодная ковка цапф;

- закалка в масле по известному уровню техники;

- отпуск стали по известному уровню техники.

Пример 2.

Изготовляли посредством холодной штамповки

механические изделия с использованием сталей 1 и 2 по изобретению следующего химического состава, вес. %:

Сталь

1

С - 0,061

Mn - 1,6

Si - 0,28

S - 0,021

Р - 0,004

Ni - 0,11

Cr - 0,81

Мо - 0,081

Сu - 0,2

Al - 0,028

Ti - 0,017

V - 0,002

В - 0,0039

N - 0,007

Сталь 2

C - 0,062

Mn - 1,57

Si - 0,29

S - 0,021

P - 0,004

Ni - 0,

11

Cr - 0,8

Mo - 0,128

Cu - 0,2

Al - 0,025

Ti - 0,016

V - 0,084

B - 0,0038

N - 0,008

удовлетворяющие следующим

условиям:

Для стали 1:

Mn+0,9Cr+1,3Mo+1,6V=2,43≥2,2%

Al+Ti=0,045%≥3,5N=0,024%

Для стали 2:

Mn+0,9Cr+1,3Mo+1,6V=2,59≥2,2%

Al+Ti=0,041%≥3,5N=0,028%

В соответствии с изобретением эти стали

подвергались горячей прокатке в виде прутков диаметром 28 мм. После прокатки и до холодной деформации прутки

подвергались закалке в теплом масле при 50oС после аустенизации при 950oС. Прутки разрезались на заготовки, из которых получали изделия холодной штамповкой с коэффициентом

деформации 60%. Ниже приводятся механические характеристики, получаемые на заготовках до

холодной штамповки и на изделиях после холодной штамповки (см. табл.5).

Эти результаты показывают, что ковкость высокая (Z≥50%), несмотря на очень высокий коэффициент холодной деформации, независимо от начального (до холодной штамповки) и конечного (после холодной штамповки) уровня сопротивления стали, даже если конечный уровень сопротивления очень высокий. Они показывают также, что наклепываемость, измеряемая через увеличение сопротивления холодной штамповке, высокая.

В то же время способность к холодной штамповке высокая, поскольку, несмотря на высокие начальные уровни сопротивления и сильную холодную деформацию (60%), изделия, полученные холодной штамповкой, не имели ни внутренних, ни наружных дефектов.

Эти примеры показывают, что сталь и способы по изобретению позволяют получить высокую ковкость (Z≥50%) путем изготовления изделия холодной пластической деформацией, не прибегая к проведению дорогостоящей сфероидизирующей обработки или отпуску. Эта высокая ковкость (Z≥50%) в сочетании с высокими механическими характеристиками на изделиях (Rm≥1200 МПа) может быть получена, в частности, благодаря высокой наклепываемости стали. Наконец, высокая способность к формоизменению посредством холодной ковки или штамповки наблюдается, даже если начальный уровень сопротивления стали и начальный коэффициент холодной деформации (или твердость) высокие.

Реферат

Изобретение относится к стали для изготовления деталей холодной пластической деформацией, например холодной ковкой, штамповкой или волочением, без предварительной сфероидизирующей или смягчающей обработки. Предложена сталь, имеющая следующий состав, вес.%: углерод 0,03 - 0,16; марганец 0,5 - 2; кремний 0,05 - 0,5; хром - до 1,8; молибден до 0,25; алюминий 0,001 - 0,05; титан 0,001 - 0,05; ванадий - до 0,15; бор 0,0005 - 0,005; азот 0,004 - 0,012; сера 0,001 - 0,09. А при необходимости сталь дополнительно может содержать, вес. %: кальций - до 0,005; теллур - до 0,01; селен - до 0,04; свинец - до 0,3; остальное - железо и примеси, обусловленные выплавкой. При этом состав стали удовлетворяет соотношениям: Mn+0,9Cr+1,3Mo+1,6V>2,2% и Al+Ti>3,5% N. Предложен способ изготовления стальной детали холодной пластической деформацией, включающий получение полуфабриката из стали указанного состава, нагрев до температуры выше 940oС, горячую прокатку при конечной температуре 900-1050oС и закалку проката непосредственно с температуры прокатного нагрева для получения преимущественно бейнитной структуры. Затем проводят холодную пластическую деформацию. Техническим результатом изобретения является получение стальной детали с высокими механическими характеристиками, в частности с прочностью выше 1200 МПа. 6 с. и 5 з.п. ф-лы, 5 табл.

Формула

Углерод - 0,03-0,16

Марганец - 0,5-2

Кремний - 0,05-0,5

Хром - До 1,8

Молибден - До 0,25

Алюминий - 0,001-0,05

Титан - 0,001-0,05

Ванадий - До 0,15

Бор - 0,0005-0,005

Азот - 0,004-0,012

Сера - 0, 001-0,09

а при необходимости состав дополнительно содержит, вес. %:

Кальций - До 0,005

Теллур - До 0,01

Селен - До 0,04

Свинец - До 0,3

Железо и примеси, обусловленные выплавкой - Остальное

при этом состав стали удовлетворяет соотношениям:

Mn+0,9Cr+1,3Mo+1,6V>2,2% и Аl+Ti>3,5% N.

Углерод - 0,06-0,12

Марганец - 0,8-1,7

Кремний - 0,1-0,35

Хром - 0,1-1,5

Молибден - 0,07-0,15

Алюминий - 0,001-0,035

Титан - 0,001-0,03

Ванадий - 0-0,1

Бор - 0,001-0,004

Азот - 0,004-0,01

Сера - 0,001-0,09

при необходимости, состав дополнительно содержит, вес. %:

Кальций - До 0,005

Теллур - До 0,01

Селен - До 0,04

Свинец - До 0,3

Железо и примеси, обусловленные выплавкой - Остальное

3. Сталь по п. 2, отличающаяся тем, что она дополнительно содержит в своем составе, вес. %:

Никель - До 0,25

Медь - До 0,25

4. Сталь по п. 2 или 3, отличающаяся тем, что она дополнительно содержит в своем составе до 0,02 вес. % фосфора.

Комментарии