Искронеобразующий башмак для закрепления железнодорожного подвижного состава - RU210186U1

Код документа: RU210186U1

Чертежи

Описание

Предлагаемое техническое решение относится к области железнодорожного транспорта, в частности к проблеме надежности закрепления железнодорожного подвижного состава, в том числе для обеспечения пожарной и взрывобезопасности при осуществлении маневровой и погрузочно-разгрузочной работы с вагонами, перевозящими опасные грузы по путям общего и необщего пользования, с целью исключения случаев их самопроизвольного ухода, приводящих к крушениям и авариям, а также случаев возгорания или взрыва от искры при возникновении аварийных ситуаций с опасным грузом.

Известно достаточно много искронеобразующих технических средств для закрепления железнодорожного подвижного состава, в том числе загруженного опасными грузами.

Известен башмак противооткатный по ТУ 3689-016-10524112-2002 (см. https://vzrk.ru/rezervuarnoe-oborudovanie-bk1), содержащий упор, полоз, ручку и продольные буртики, выполненные в виде единой детали из искробезопасного материала - латуни.

Недостатком данного технического средства является низкий коэффициент трения μ полоза по стали - μ≤0,2, а также высокая стоимость башмака вследствие использования дорогостоящего цветного металла, применяемого при изготовлении и большой вес.

Наиболее близким аналогом является горочный тормозной башмак (RU 2375227, опубл.: 10.12.2009), содержащий упор с ручкой и полоз, отличающийся тем, что упор с ручкой и полоз выполнены из антифрикционного материала или другого материала, но тогда имеют на поверхностях наезда колеса антифрикционные накладки, имеющие в паре с материалом колеса низкий коэффициент трения, в нижней части полоза выполнен паз, в котором размещена фрикционная накладка, имеющая в паре с материалом рельса высокий коэффициент трения, в верхней части упора размещена емкость для жидкости с возможностью подачи ее через фитиль на поверхность катания колеса. Башмак может быть выполнен сборным либо изготовленным литьем сплава или размещением полимеров и композитов в форму с последующим спеканием.

При выполнении башмака полимерным обеспечивается снижение веса, в сравнении с металлическим и обеспечивает увеличение коэффициента трения μ полоза по стали. Также обеспечивается простота изготовления башмака.

Но технической проблемой прототипа является то, что изготовленные из полимерных материалов упор с ручкой и полоз башмака при воздействии высоких температур или химических веществ может расплавиться и не выполнить функции закрепления вагона, например при пожаре или аварийной ситуации.

Задачей полезной модели является устранение указанных недостатков известных решений, с одной стороны - обеспечивая все положительные свойства полимерной детали в сравнении с металлической, а с другой - обеспечивая функции закрепления вагона при пожаре или аварийной ситуации.

Техническим результатом является обеспечение выполнения функции закрепления вагона при пожаре или аварийной ситуации при сохранении малого веса башмака, простоты изготовления башмака, увеличения коэффициента трения μ полоза по стали, характерных для полимерной детали.

Указанный технический результат достигается тем, что заявлен башмак для закрепления железнодорожного подвижного состава, в том числе загруженного опасными грузами, изготовленный из искронеобразующего материала, содержащий полоз, упор, ручку и продольные буртики, выполненные в виде единой детали, причем башмак выполнен из полимерного фрикционного материала, сформирован пресс-формованием в виде единой детали, отличающийся тем, что внутри полоза башмака установлен металлический каркас с закрепленной к нему упорной металлической колодкой, расположенной вне полоза.

Каркас может быть выполнен в виде пластины с перфорацией.

Каркас может быть выполнен в виде сетки.

Каркас может быть выполнен в виде рамки.

Предпочтительно, упорная металлическая колодка выполнена в виде шестигранника и закреплена к каркасу сварным соединением.

Допустимо, что каркас выполнен искривленным в продольном сечении на участке вблизи упорной металлической колодки.

Краткое описание чертежей

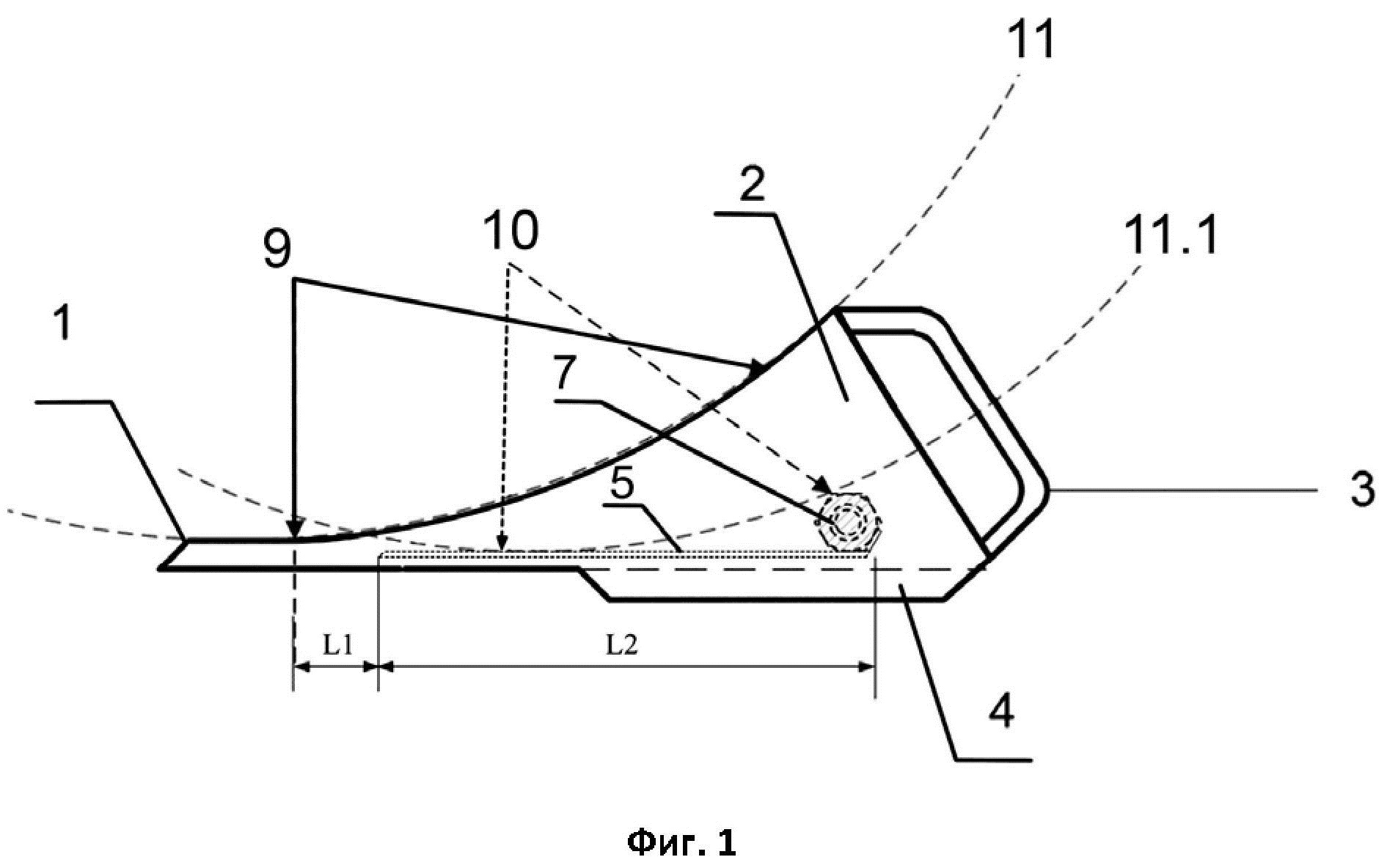

На фиг. 1 показано устройство башмака полимерного.

На фиг. 2 показано устройство металлического прямолинейного каркаса.

На фиг. 3 показано устройство металлического искривленного каркаса.

На фиг. 4 показан пример выполнения каркаса в виде пластины с перфорацией.

На фиг.5 показан фрагмент испытаний башмака.

На фиг.6 показан внешний вид башмака согласно полезной модели в сравнении с металлическими аналогами (полезная модель на переднем плане).

На фиг. 7 показан пример устройства металлического каркаса в виде сетки со сквозными ячейками.

На фиг. 8 показан пример устройства металлического каркаса в виде каркасной рамки.

На чертежах: 1 - полоз, 2 - упор, 3 - ручка, 4 - продольные буртики, 5 - металлический каркас, 6 - металлическая пластина, 7 - упорная металлическая колодка, 8 - отверстия перфорации, 9 - точки контакта колеса вагона с башмаком, 10 - точки контакта колеса вагона с элементами каркаса, 11 - колесо вагона в момент контакта с башмаком, 11.1 - колесо вагона после истирания башмака в момент контакта с каркасом, 12 - ячейки сетки, 13 - перемычки рамки.

Осуществление полезной модели

Полезная модель (см. фиг. 1) представляет собой башмак для закрепления железнодорожного подвижного состава, в том числе загруженного опасными грузами, который изготовлен из искронеобразующего материала. Башмак содержит полоз 1, упор 2, ручку 3 и продольные буртики 4, выполненные в виде единой детали. Сам башмак выполнен из полимерного фрикционного материала, сформирован пресс-формованием в виде единой детали.

Новым является то, что внутри полоза 1 башмака установлен металлический каркас 5 с закрепленной к нему упорной металлической колодкой 7, расположенной вне полоза 1.

В процессе изготовления башмака методом спекания в заранее приготовленную пресс-форму погружают заранее изготовленный металлический каркас. Например, упорная металлическая колодка 7 каркаса 5 может быть выполнена в виде шестигранника и закреплена к каркасу сварным соединением. Также, каркас 5 может быть выполнен искривленным в продольном сечении на участке вблизи упорной металлической колодки (см. Фиг. 3).

После укладки металлического каркаса 5 пресс-форму загружают полимерным фрикционным материалом, и затем прессуют.

За счет того, что башмак выполнен из полимерного фрикционного материала, сформирован пресс-формованием в виде единой детали упрощается процесс изготовления башмака, увеличивается коэффициент трения μ полоза по стали и уменьшается веса башмака в сравнении с весом металлического каркаса башмака.

Башмак полимерный для закрепления железнодорожного подвижного состава используется следующим образом.

Для закрепления подвижного состава ответственный работник, удерживая башмак рукой за ручку 3, устанавливает его на рельс рядом с колесом с необходимой стороны. Колесо вагона 11 накатывают на полоз 1 башмака до упора 2. Нижняя фрикционная поверхность полоза башмака под воздействием силы тяжести колеса прижимается к поверхности катания рельса, вследствие чего создается сила трения, которая вместе с силой противодействия упора обеспечивает закрепление вагона.

Необходимость выполнения конструкции башмака так, что полоз 1 выполнен плавно переходящим в упор 2 по вогнутой кривой, расположенной в точках контакта 9 железнодорожного колеса 11 с башмаком, обусловлена тем, что выполнение конструкции иным способом приведет к тому, что в процессе истирания полимера башмака от воздействия железнодорожного колеса, при иной конфигурации зоны стыка полоза 1 с упором 2 зона контакта железнодорожного колеса 11 с башмаком не обретет плавную конфигурацию под округлую форму колеса. А это, в свою очередь, приведет к тому, что башмак может прийти в негодность (не выполнять свои функции) до момента его полного истирания.

Заявленная же конфигурация формы башмака обеспечивает плавное истирание упора 2 железнодорожным колесом 11 (см. фиг. 1) и башмак продолжает выполнять свои функции вплоть до момента полного его истирания, а также максимально используются фрикционные свойства полимера за счет 100% контакта поверхности упора башмака с поверхностью катания колеса вагона 11.1. При этом в процессе истирания формы башмака каркас 5 с колодкой 7 обеспечивают необходимое положение точек контакта 10 колеса вагона 11.1 с элементами каркаса.

Каркас 5 башмака выполнен металлическим на случай чрезвычайной ситуации, при которой под воздействием высокой температуры или химических веществ полимерный материал башмака расплавляется, и башмак не может выполнять функцию закрепления вагона. В таком случае, колесо 11.1 под воздействием силы тяжести вагона, уклона пути или других внешних факторов перемещается в сторону несгораемого металлического каркаса 5 башмака, наезжает на него, упирается в упорную колодку 7 (см. фиг. 2) в точках 10, и вагон останавливается, тем самым дублируется функция закрепления вагона.

При этом форму башмака, фрикционные свойства материала каркаса, длину каркаса L2, обеспечивающую наезд колеса на пластину каркаса 5, и высоту упорной колодки Н каркаса подбирают достаточными, чтобы возникающие силы противодействия движению обеспечивали закрепление вагона.

Кроме того, при наезде на полоз 1 башмака точка контакта с колесом вагона должна находиться на расстоянии L1 от начала пластины каркаса, с целью исключения нагрузки на каркас 5 и разрушение полимера, при этом длина каркаса L2 и высота упорной колодки каркаса H подбираются достаточными для того, чтобы продублировать функцию башмака по закреплению вагона в случае расплавления полимера под воздействием высоких температур или химических веществ при чрезвычайных ситуациях.

Значения L2 и H могут находиться в больших диапазонах и не находятся в зависимости друг от друга, поскольку их значения зависят от формы и высоты башмака и состава полимерного материала, который может иметь различные характеристики плотности, прочности и истирания.

Каркас 5, выполненный искривленным в продольном сечении (см. фиг. 3), позволяет предотвратить разрушение полимера между задней частью и рельсом при больших нагрузках в случае закрепления тяжеловесных вагонов. В чрезвычайной ситуации колесо вагона наезжает на каркас 5, упирается в упорную колодку 7, разгибает конструкцию каркаса на рельсе до прямолинейного состояния и вагон останавливается, тем самым дублируется функция закрепления вагона.

Выполнение каркаса 5 возможно в виде пластины 6 с перфорацией (см. фиг. 4). Расплавленный полимер, попадая в перфорационные отверстия 8, усиливает фиксацию каркаса 5 на рельсе, выполняя функции клеевой массы.

Выполнение каркаса 5 также возможно в виде сетки (см. фиг. 7), где расплавленный полимер попадает в ячейки 12 сетки, что также усиливает фиксацию каркаса 5 на рельсе, выполняя функции клеевой массы.

В случае выполнения каркаса 5 в виде рамки (см. фиг. 8), расплавленный полимер заполняет зоны внутри рамки между перемычками 13 рамки, и этим усиливает фиксацию каркаса 5 на рельсе, выполняя функции клеевой массы.

Увеличение коэффициента трения μ полоза 1 по стали обеспечивается за счет применения фрикционных полимеров. Это же обстоятельство позволяет уменьшить вес башмака.

Испытания опытного образца башмака для закрепления вагонов согласно полезной модели проводились в г.Москве 10 июня 2021 г.

В качестве каркаса для изготовления трех опытных образцов использовались: сетка, пластина с перфорацией и рамка с перемычками.

Рабочая комиссия ООО «Экспертный центр железнодорожного транспорта» провела, по согласованию с ОАО «Промжелдортранс» отделение Медведково, предварительные (эксплуатационные) испытания опытного образца - полимерного башмака для закрепления вагонов в соответствии с программой и методикой эксплуатационных и приемочных испытаний устройства закрепления вагонов УЗ-220 (устройства аналогичного назначения), утвержденной Центральной дирекцией управления движением - филиала ОАО «РЖД» 21 мая 2010 г.

Комиссии предъявлено:

программа и методика предварительных (эксплуатационных) испытаний 1403.00.000 ПМ;

опытные образцы полимерного башмака (три типа) для закрепления вагонов полимерного БЗП-180 (см. фиг. 6 - один опытный образец на переднем плане) и контрольные образцы металлических тормозных башмаков (см. фиг. 6 - на заднем плане) - 4 штуки.

Условия проведения испытаний:

температура наружного воздуха +2°С;

влажность воздуха 60%.

В ходе проведения испытаний (см. фрагмент на фиг. 5) были получены для всех трех типов исследуемого полимерного башмака следующие технические характеристики согласно таблице 1.

Результаты испытаний в сравнении с контрольными образцами показаны в таблице 2.

По результатам испытаний опытный образец - полимерный башмак согласно полезной модели эксплуатационные испытания прошел.

Таким образом, башмак согласно полезной модели обеспечивает выполнения функции закрепления вагона при пожаре или аварийной ситуации.

А за счет того, что башмак выполнен из полимерного материала, обеспечивается малый вес башмака и простота его изготовления.

Реферат

Предлагаемое техническое решение относится к области железнодорожного транспорта, в частности к проблеме надежности закрепления железнодорожного подвижного состава, в том числе для обеспечения пожарной и взрывобезопасности при осуществлении маневровой и погрузочно-разгрузочной работы с вагонами, перевозящими опасные грузы по путям общего и не общего пользования, с целью исключения случаев их самопроизвольного ухода, приводящих к крушениям и авариям, а также случаев возгорания или взрыва от искры при возникновении аварийных ситуаций с опасным грузом. Техническим результатом является обеспечение выполнения функции закрепления вагона при пожаре или аварийной ситуации при сохранении малого веса башмака, простоты изготовления башмака, увеличения коэффициента трения µ полоза по стали, характерных для полимерной детали. Указанный технический результат достигается тем, что заявлен башмак для закрепления железнодорожного подвижного состава, в том числе загруженного опасными грузами, изготовленный из искронеобразующего материала, содержащий полоз, упор, ручку и продольные буртики, выполненные в виде единой детали, причем башмак выполнен из полимерного фрикционного материала, сформирован пресс-формованием в виде единой детали, отличающийся тем, что внутри полоза башмака установлен металлический каркас с закрепленной к нему упорной металлической колодкой, расположенной вне полоза.

Комментарии