Устройство для термообработки стальной проволоки - SU1500167A3

Код документа: SU1500167A3

Чертежи

Описание

Изобретение относится к термообработке , а именно к устройствам патен- тирования стальной проволоки, в частности для проволоки диаметром 3 мм или менее, предпочтительно диаметром 0,7-1,5 мм.

Цель изобретения - повышение качества термообработки стальной проволоки путем обеспечения заданного температурного режима вдоль печи.

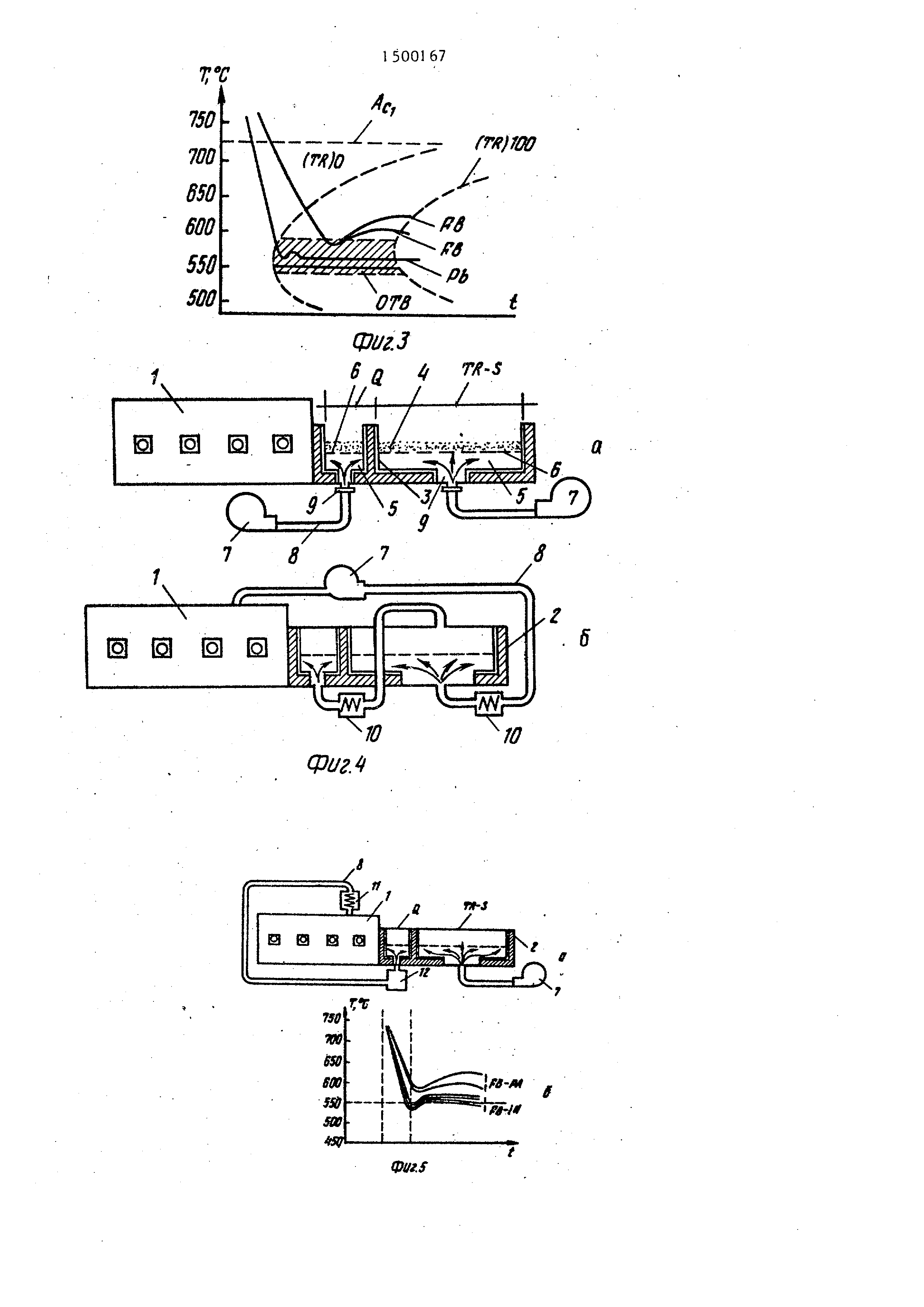

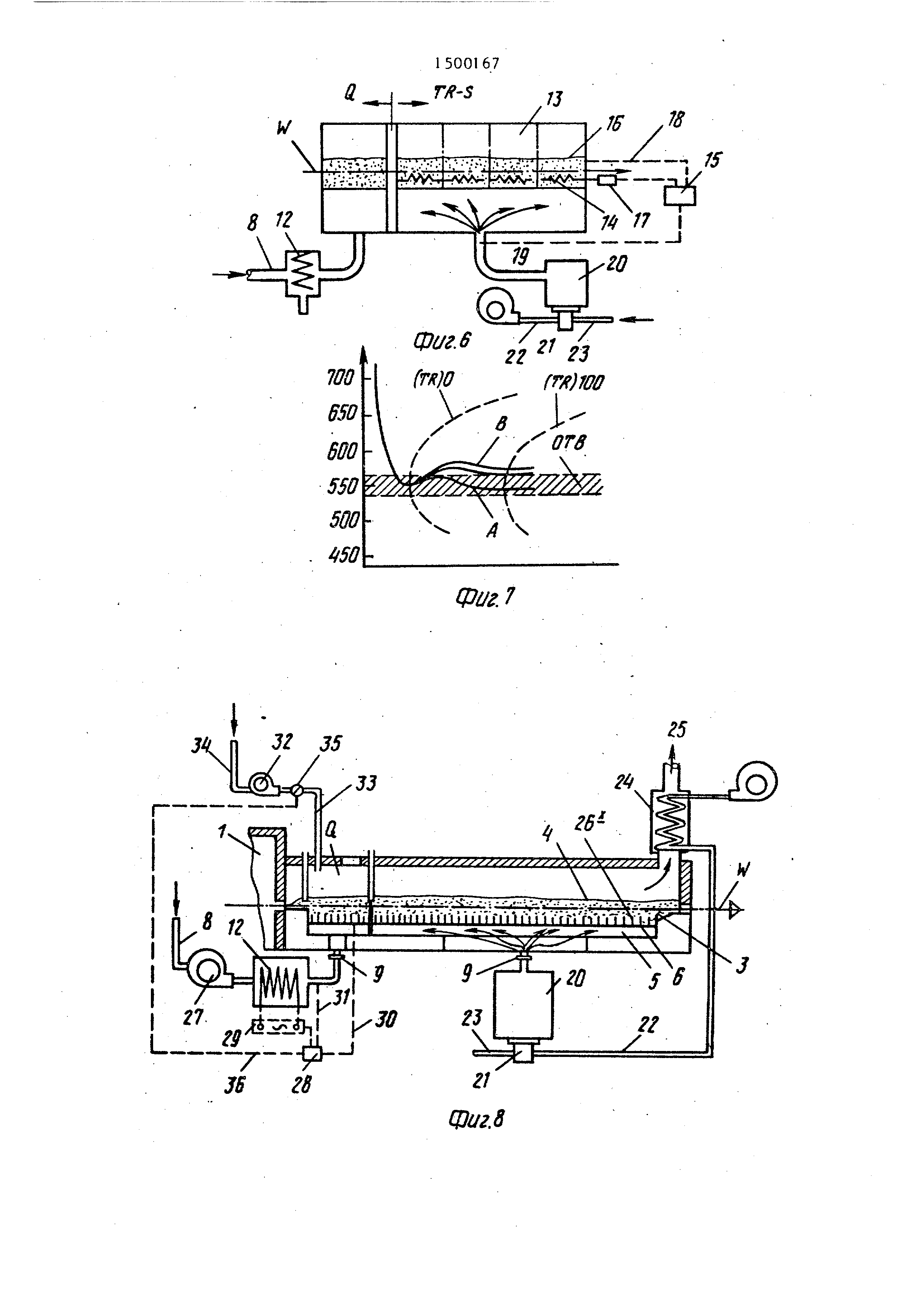

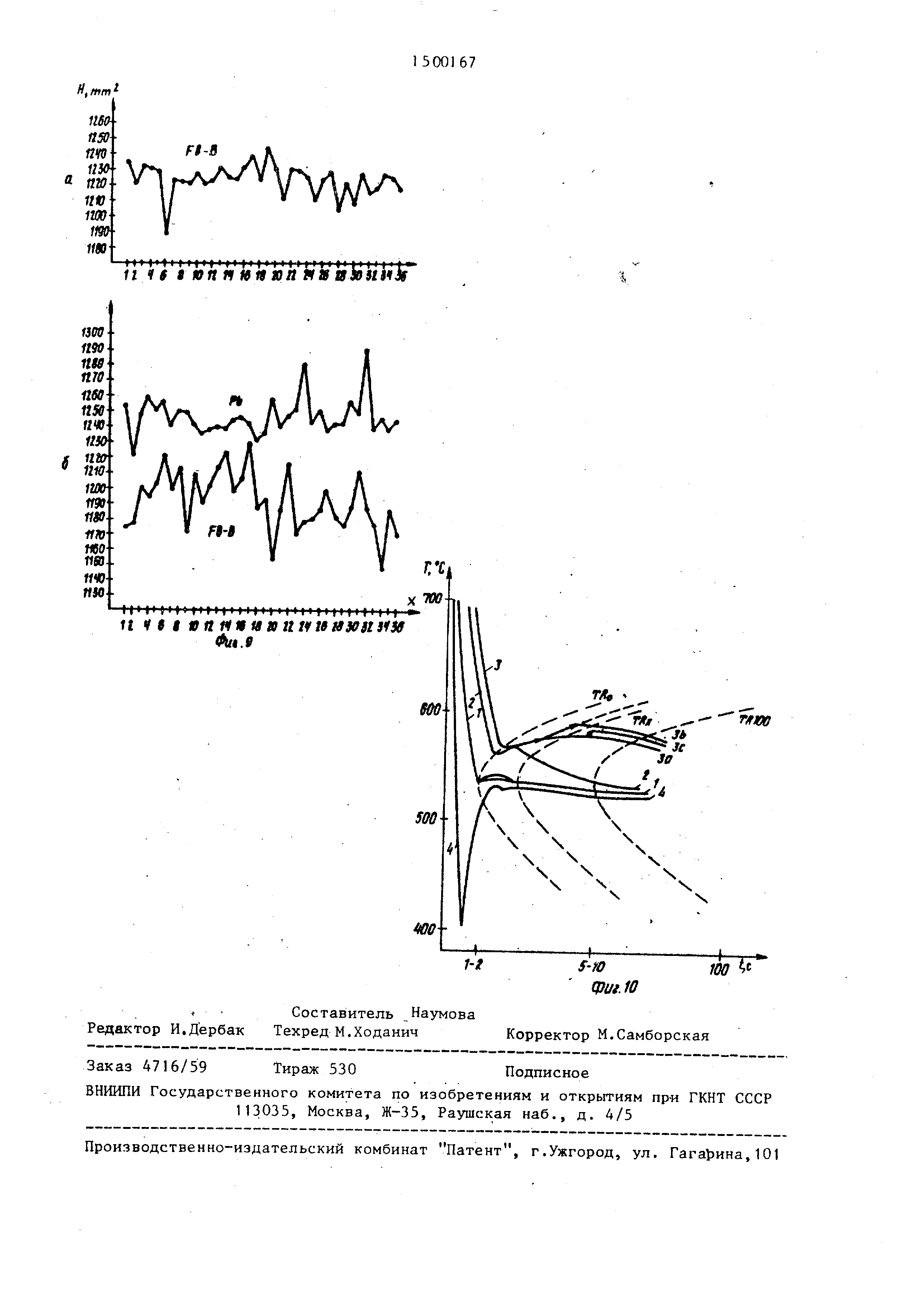

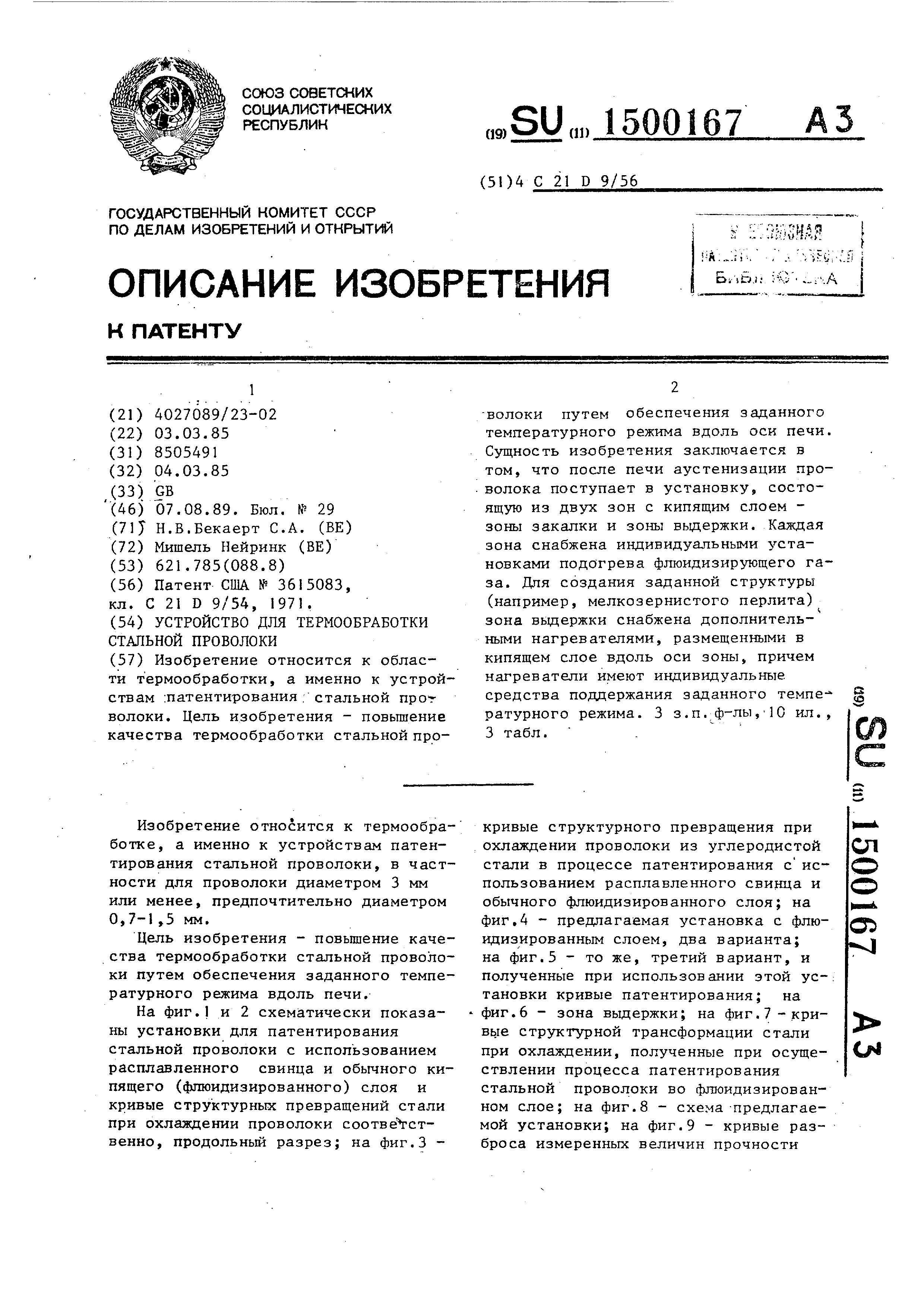

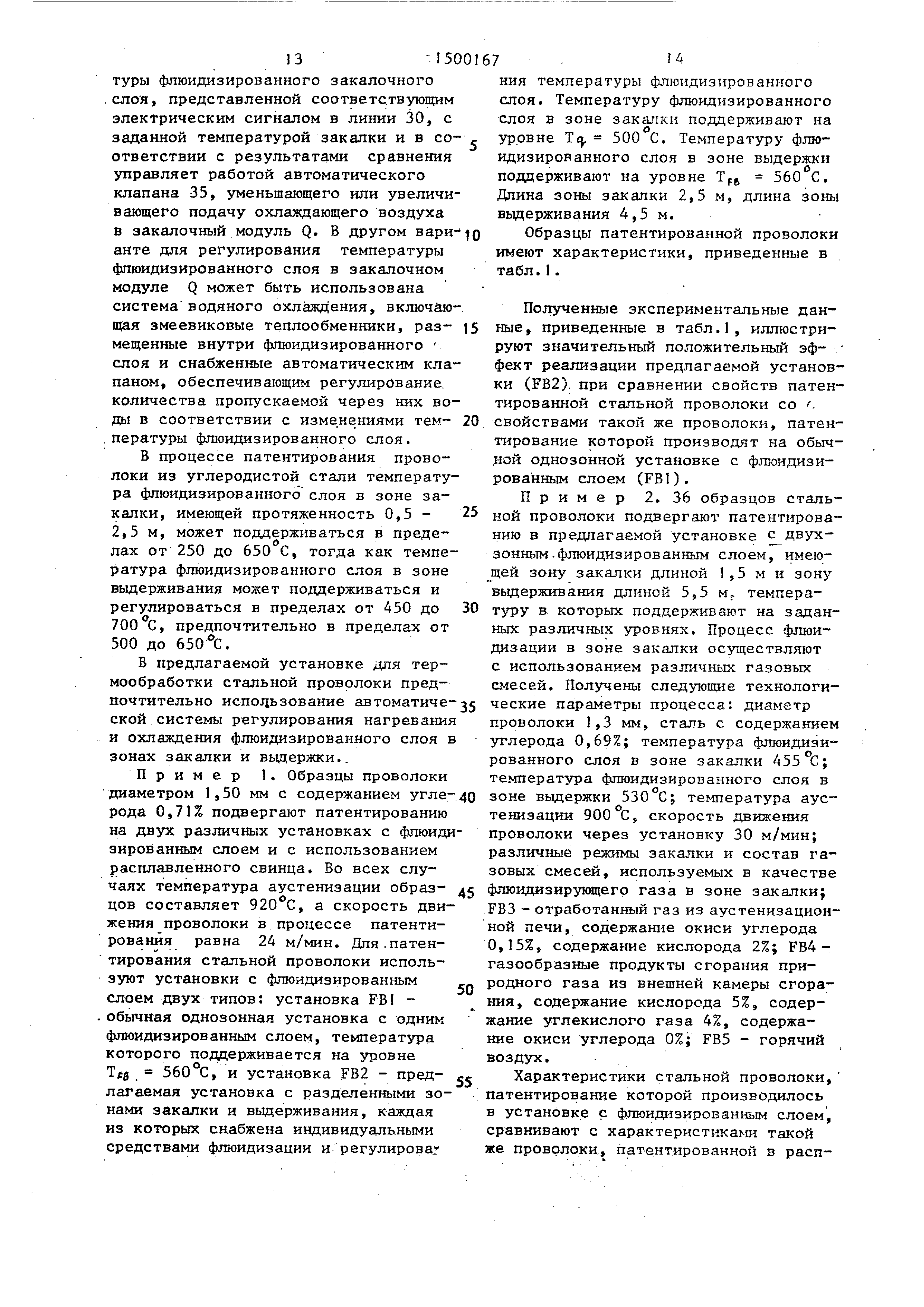

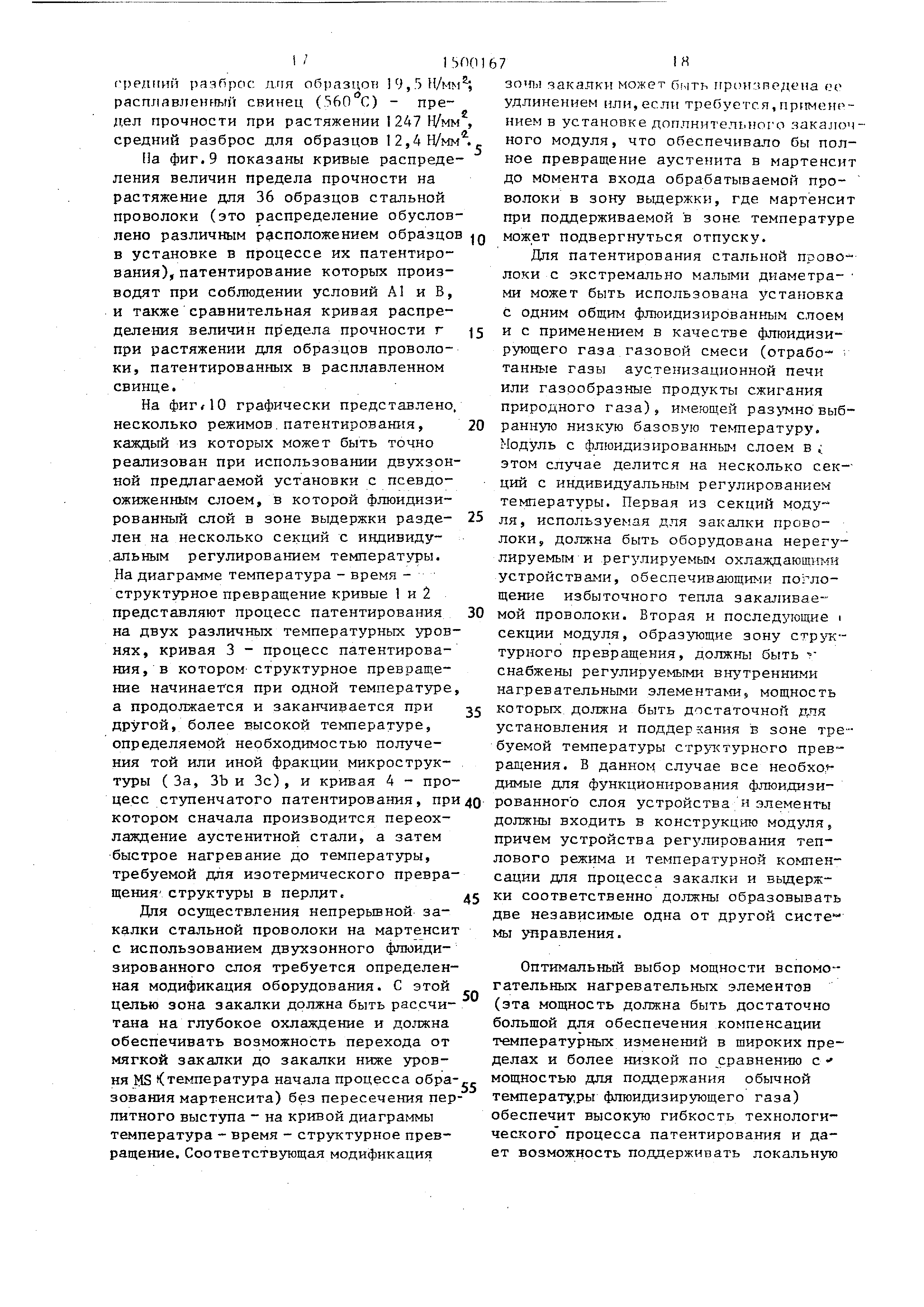

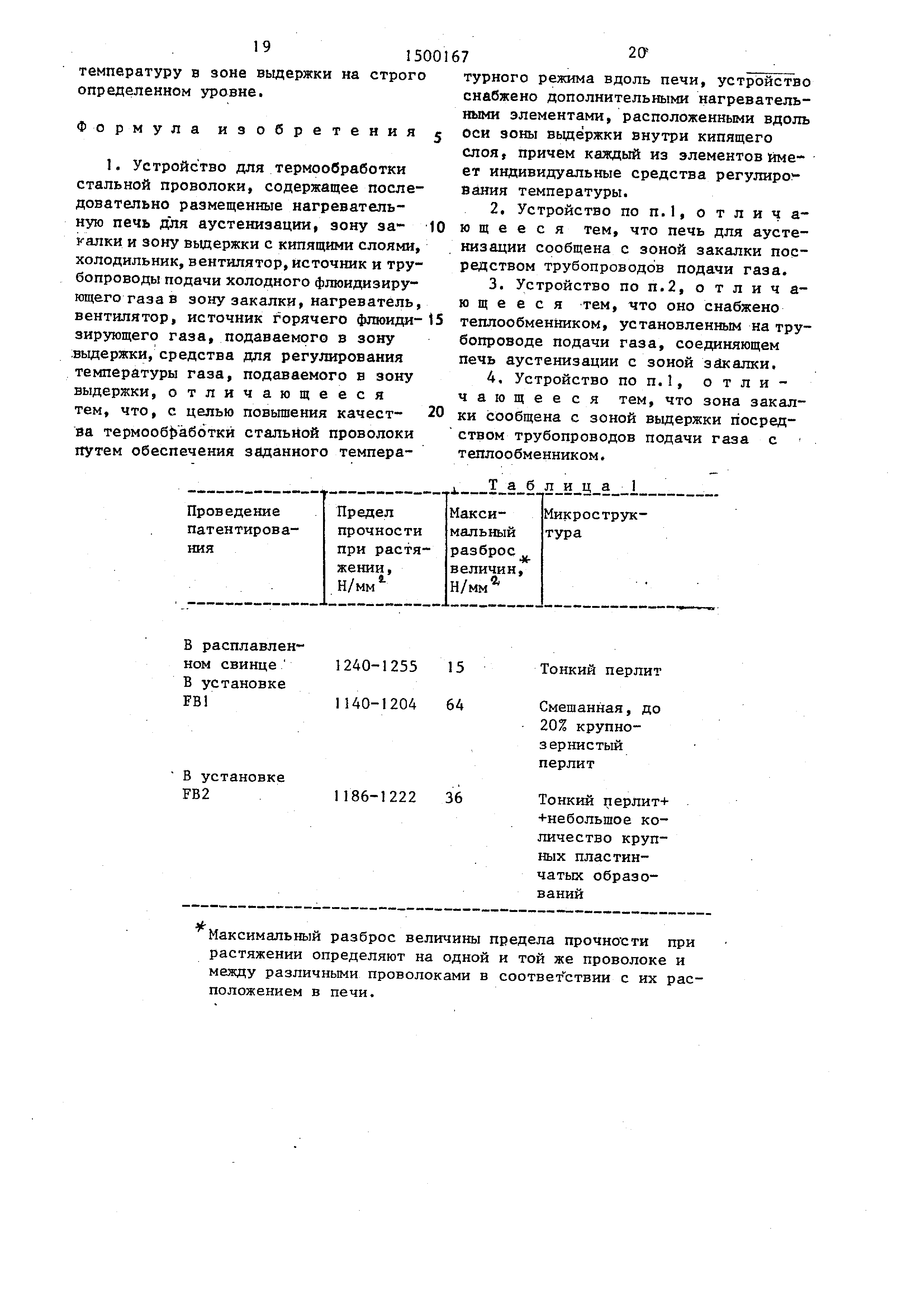

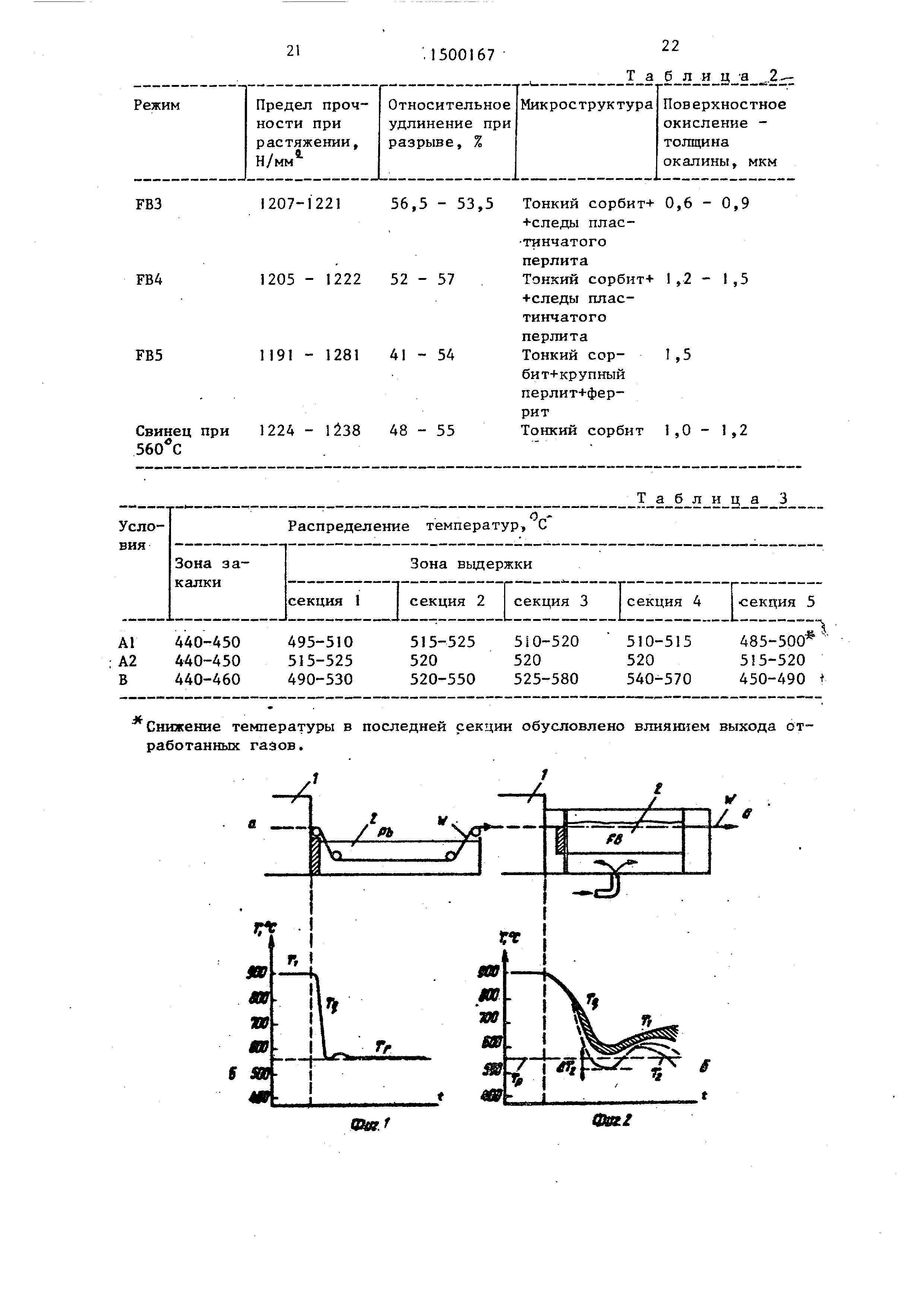

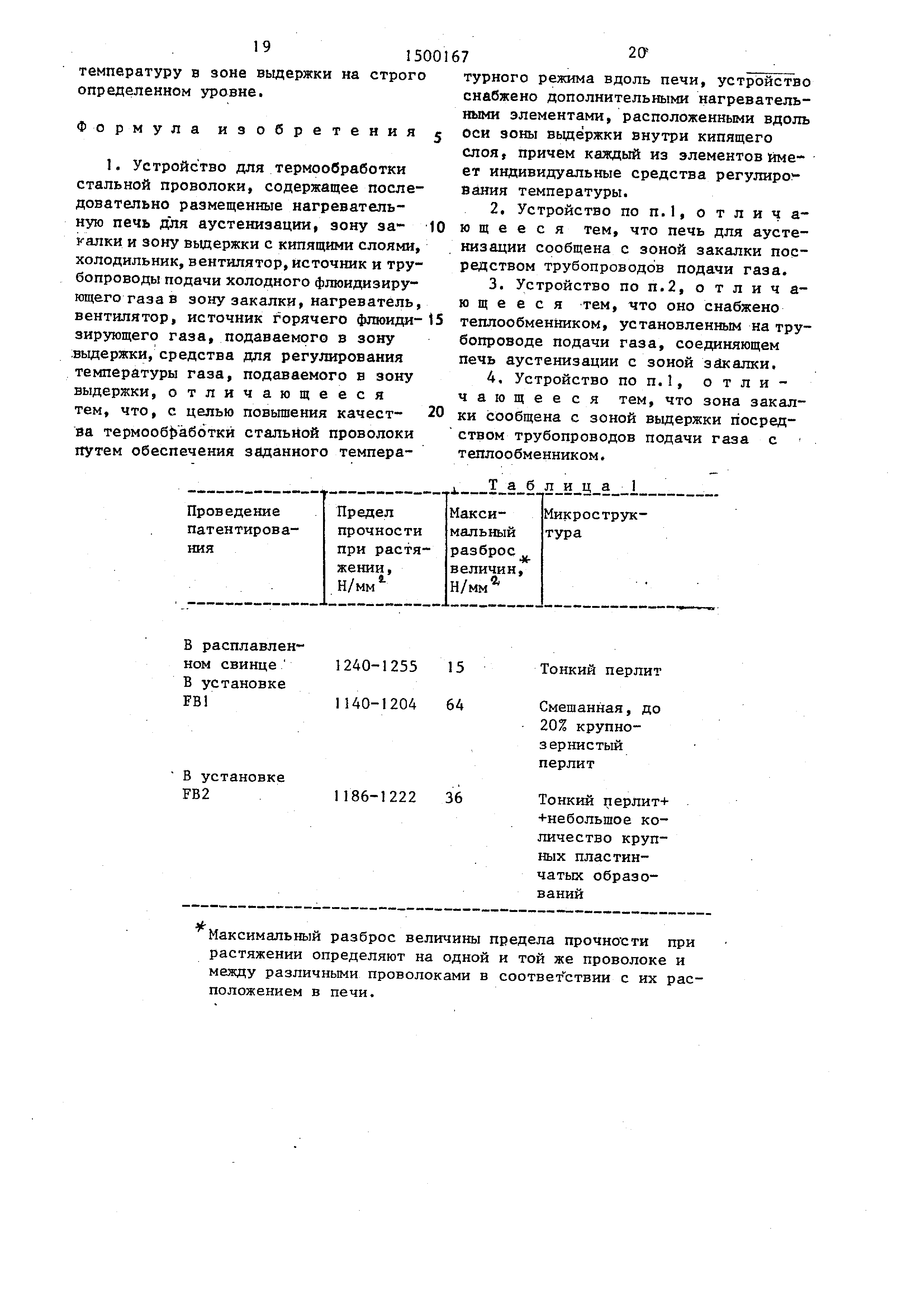

На фиг.) и 2 схематически показаны установки для патентирования стальной проволоки с использованием расплавленного свинца и обычного кипящего (флюидизированного) слоя и кривые структурных превращений стали при охлаждении проволоки соответственно , продольный разрез; на фиг.З кривые структурного превращения при охлаждении проволоки из углеродистой стали в процессе патентирования с использованием расплавленного свинца и обычного флюидизированного слоя; на фиг,4 - предлагаемая установка с флю- идизированньм слоем, два варианта; на фиг.5 - то же, третий вариант, и полученные при использовании этой ус-: тановки кривые патентирования; на фиг. 6 - зона вьщержки; на фиг. 7-кривые структурной трансформации стали при охлаждении, полученные при осуществлении процесса патентирования стальной проволоки во флюидизирован- ном слое; на фиг.8 - схема предлагаемой установки; на фиг.9 - кривые разброса измеренных величин прочности

01

о о

С5

ы

3,150016

стальной проволоки, патентирование которой(производят В расплавленном свинце и в псевдоожиженном слое; на фиг,10 - кривые патентирования сталь- с ной проволоки в псевдоожиженном слое. На фиг.1а и 2а схематически показана линия патентирования со свинцовой ванной (РЬ) и с обычным флюиди- зированным слоем (FB) соответственно, 10 во время работы-которых стальная проволока W после ее нагревания в аустени- зационной печи 1 входит в установку 2 для термообработки проволоки (в свинцовую ванну РЬ или в обычную одно- 15 зонную установку с флюидизированным слоем FB), температура которых с использованием соответствующих средств (не показаны) поддерживается на постояннам уровне.

На фиг.16 и 26 представлены кривые измерения температуры стальной проволоки в функции времени, начиная от температуры аустенизации (Та,) до температуры вьщерживания (Тр), получен- ные для двух установок (фиг.1а и 2а), причем участки кривых, Обозначенные Ти, соответствуют изменению температуры проволоки во время ее закалки. Сравнивая кривые (фиг, 16 и 26), вид- но, что в случ.ае установки с обычным сЬлюидизированным слоем температура начала структурных превращений и действительная температура проволоки во время структурных превращений (кри- вал Т и заштрихованная область) значительно отличается от оптимальной температуры (Тр) и реакция образовани перлитной структуры может проходить в широком диапазоне температур. Темпера тура проволоки во время структурных превращений во время реакции значительно возрастает, что обусловлено комбинированным эффектом рекалесцен- ции (генерации тепла в процессе струк превращений) и пониженными значениями теплопередачи и теплоемкости флюидизированного слоя.

Кривые изменения температуры проволоки в процессе охлаждения и струк- турных превращений (фиг.З), полученные при патентировании проволоки в обычном флюидизированном слое (кривые FB), представлены на диаграмме температура-время-структурная транс- формация в сравнении с кривой измене- 5-шя температуры проволоки в процессе ее патентирования в расплавленном.t свинце, (кривая РЬ). Пунктирные кри 0 5

0

0 5 0 5

o

вые (TR) и (TR) 100 показывают нача- : ло и конец превращения аустенита, а заштрихованная область (ОТВ) представляет оптимальный для получения тонкой перлитной микроструктуры диапазон температур выдерживания стальной проволоки после ее закалки. В случае осуществления патентирования проволоки в обычном флюидизированном слое температура проволоки во время ее выдержки выходит за пределы оптимальной области ОТВ. Исправить это положение можно, например, путем/ предварительного охлаждения проволоки в псевдоожиженном слое с холодным флюидизирующим воздухом или путем - резкого снижения температуры флюидизированного слоя выдержки в соответствии с температурной кривой Т, (фиг. 2б). Однако эти приемы являютг ся весьма критическими вследствие того, что их применение связано с вероятностью образования бейнитной структуры, когда температура Т опускается ниже температуры Тр.

В систему предлагаемой установки (фиг.4) входят аустенизационная нагревательная печь 1 и установка 2 для термообработки проволоки (с двухзон- ным флюидизированным слоем), которая имеет независимую зону закалки и зону структурных превращений или выдержки TR-S. Каждая из этих зон образована модулем 3, состоящим из контейнера 4 для порошкообразного материала, напорной камеры 5, газораспределительной плиты 6 (например, перфорированной плиты, предпочтительно с газовыми патрубками или соплами), которая одновременно служит дном контейнера 4 и крьшкой напорной камеры 5. Каждый модуль установки соединен с питающим газопроводом насосной станции 7 трубопроводом 8 с газовым вводом 9 в днище напорной камеры 5. В насосной станции 7 осуществляется приготовление флюидизирующего газа требуемого состава и требуемого объема, а также она снабжена средствами для регулирования базовой температуры флюидизирующего слоя.

Базовая температура флюидизирующего газа для каждой зоны определяется типом обрабатываемой проволоки и заданным технологическим режимом и в процессе работы установки регулируется в соответствии с условиями работы флюидизированного слоя, связанными с

51

изменениями режима работы установки (запуск, нормальный рабочий режим), диаметром проволоки, и другими параметрами . В качестве внешних насосных станций в составе оборудования предлагаемой установки могут быть исполь зованы газогенераторы, подходящие камеры сгорания, формирующие горячую смесь (предпочтительно бедную смесь) нагреватели сжатого воздуха воздуходувки и комбинации подобных устройств Закалочная зона Q отделена от зоны выдержки TR-S стенкой из теплоизоляционного материала, в которой имеют- ся отверстия для прохода обрабатываемой проволоки. Установка рассчитана на одновременную термообработку нескольких ниток проволоки, движущихся через зоны флюидизирован-ного слоя по параллельным, прямолинейным траекториям . Во время движения проволоки из аустенизационной печи 1 в зону закалки Q она может проходить через защит- .ный кожух или колпак.

В варианте установки с двухзонным флюидизированным слоем (фиг.4б) отработанный газ из аустенизационной печи сначала используется для флюидиза- ции порошкообразного материала в зоне выдержки, а затем для флюидизации порошкообразного материала в зоне закалки (или наоборот, когда отработан- ньш газ аустенизационной печи перед его использованием в установке пред- варительно охлаждается). В этой системе отработанный газ из аустенизационной печи подается в установку 2 с флюидизированным слоем по газопроводу 8 с помощью насосной станции 7 (вытяжного вентилятора).

Регулировка базовой темп ературы флюидизирзтощего газа перед подачей в образующие зоны выдержки и закалки осуществляется раздельными теплооб- менниками 10, включенными на входах соответствующих зон.

Наиболее предпочтительная конструкция предлагаемой установки изображена на фиг. 5а. Для флю- идизации порошкообразного материала используется отработанный газ аустенизационной нагревательной печи 1 (предпочтительно неокисляющий гаэ), который по газопроводу 8 пода- ется в зону закалки Q, тогда как для флюидизирования порошкообразного материала в зоне выдерживания TR-S используется отдельная насосная стан676

ция 7 (газогеиерагор) , liaUjJuMOp камера сгорания (горелка). В этой установке базовая температура флюидизи- рующего газа на входе в зону закалки регулируется следующим образом. Первоначально откачиваемый из аустенизационной печи отработанный газ : подвергается охлалодению в рекуператоре 11 до температуры ниже 150 °С, а затем подается в регулируемый теплообменник 12 (например, электрический нагреватель), где температура газа дводится до требуемой в данный момент начальной температуры, которая может изменяться в соответствии с существующими в данный момент условиями в флюидизированном слое закалки, определяемыми технологическим режимом работы установки, количеством запасенного обрабатьшаемой проволокой тепла, скоростью движения проволоки через фпюидизированный слой и другими -переменными параметрами. Первичная регулировка начальной температуры газа, подаваемого в флюидизирован- ный слой закалки9 дополняется регулировкой . Осуществляемой дополнительной системой регулирования и обеспечивающей точнзгю регулировку теьшера- туры газа внутри флюидйзированного слоя и ее приведение к заданному значению . На практике дополнительная система терморегулироваьшя вступает в действие после выхода установки на устойчивый рабочий режим, когда дополнительного подвода тепла флюидизи- рующим газом больше не требуется и батарея нагревателей для предварительного нагревания газа, подаваемого в зону закалки, может быть выключена.

Порошкообразный материал в зоне выдержки TR-S флюиднзируется и нагревается горячим газом, подаваемым в зону насосной станцией 7, например, из камеры сгорания, в которой приготавливается горячая газовая смесь, имеющая заданную базовую температуру. Начальная температура флюидизирующего газа на входе зоны выдержки, обеспечивающая нагревание флюидйзированного слоя выдержки и стабилизацию Средней температуры слоя на заданном уровне, регулируется автоматически в функции действительного теплового баланса флюидйзированного слоя вьщержки (рабочая Нагрузка, тепло, освобождаемое, в процессе структурных превращений, тепловые потери и т.д.).

Таким образом, в предлагаемой установке флюидизация порошкообразного материала, нагревание и регулирование температуры флюидизированных слоев в зонах закалки и выдержки производятся независимо и так, что температура флюидизированного слоя в каждой зоне остается постоянной и на определенном уровне для каждой зоны и соответст- вует параметрам обрабатьтаемой проволоки и требуемым характеристикам конечного продукта. Например, при осуществлении процесса патентирования стальной проволоки температура внутри флюидизированного слоя закалки может изменяться в пределах от 250 до (для получения температуры проволоки в пределах между значением MS и заданной температурой реакции обра- зования перлитной структуры), тогда как температура флюидизированного слоя выдержки может устанавливаться в пределах от 450 до (дпя получения перлитной структуры с различной зернистостью).

Кривые охлаждение - структурное превращение (фиг.56) получены для процесса патентирования стальной проволоки с использованием предлагаемой установки (кривые FB-iN),a кривые FB-PA - для процесса патентирования стальной проволоки с использованием установки с одним флюйдизированным слоем.

Получение кривых FB-iN обеспечивается более точным регулированием процесса охлаждения проволоки и правильным выбором начальных условий процесса структурного превращения в комби- нации с более точным регулированием температуры реакции формирования перлитной структуры.

Локальная температура флюидизиро- ванного слоя в некоторых его точках может иметь тенденцию к увеличению относительно оптимального уровня на данном этапе процесса структурного

превращения, что связано с эффектом рекалесценции (освобождение теплоты реакции струт турного превращения) . Причем, экспериментально установлено что степень рекалесценции и местоположение точек с максимальным увеличением температуры в псевдоожиженном слое зоны, выдержки могут изменяться с изменением диаметра обрабатываемой проволоки, рабочей скорости движения

5 0 5

0 5

0

0

5

проволоки и выбранной кривой структурного превращения,

Применение, вспомогательных нагревательных элементов и датчиков температуры , размещаемых в ряде точек флюидизированного слоя зоны выдержки вдоль всей ее длины и независимое регулирование каждого вспомогательного нагревательного элемента обеспечивают коррекцию локальной температуры по всей длине флюидизированного слоя зоны выдержки, которая осуществляется в сочетании с регулированием температуры флюидизирующего газа.

Система обеспечивает возможность программирования реакции формирования перлитной структуры путем организации определенного температурного профиля по длине зоны вьщерживания и управляемого изменения скорости реакции структурного превращения на всем протяжении зоны вьщержки. Предлагаемое техническое решение имеет ряд . преимуществ. Например, оно повьппает гибкость технологического процесса патентирования и его целенаправленность и обеспечивает повышение производительности используемого оборудования благодаря уменьшению длительности периода запуска и более быстрому переходу оборудования на требуемьй режим работы.

Схема предлагаемой установки (фиг.6) иллюстрирует процесс регулирования оптимальной температуры реакции структурного превращения при осуществлении этой реакции с использованием предлагаемых устройств, Флю- идизированный слой вьщерживания TR-S (фиг.6).разделен на несколько секций

13,в каждой из которых внутри флюидизированного слоя размещена отдельная группа нагревательных элементов

14.Каждая группа нагревательньк элементов 14 соединена с пультом 15 управления , также как и датчик 16 температуры , функционально связанный со своей группой нагревателей, управляемых регулятором 17 мощности.

Датчик 16 с пультом 15 линий 18 связи. Нагревательные элементы 14 в нормальном режиме работы генерируют определенное количество тепла , которое в сочетании с количеством тепла, подводимым .к флюидизированному слою горячим флюидизирующим газом, подаваемым в зону вьщержки.газогенераторной станцией, обеспечивает под 1500167

держание заданной температуры флюидизированного слоя вьщержки, В случае отклонения локальной температуры флго- идизированного слоя относительно за- данного уровня температуры выдержки вверх или вниз регулятор 17 соответствующей , секции флюидизированного . слоя изменяет режим работы соответствующей группы нагревательных элемен- тов в сторону увеличения или уменьшения их теплоотдачи. Газогенераторная станция, являющаяся источником горячего флюидизирующего газа, располагается вне корпуса основной техноло- гической установки, В предлагаемой системе газогенераторная, станция представляет собой топочное ус:тройст- во, предназначенное для производства

0

На фиг.8 показана более детальная конструкция установки с флюидизиро- ванным слоем, воплощающей принципы установки, схематически изображенной на фиг.6. Аустенизированная проволока W из газовой печи 1 последовательно пропускается через закалочную зону Q и отдельную зону охлаждения TR-S установки с флюидизированным слоем (фиг.8.). Зона выдержки (старения) состоит из нескольких секций 13, каждая из которых имеет погруженный в флюидизированный слой вспомогательный нагреватель, функционально связанный с индивидуальным управляющим устройством (фиг.6). По трубопроводу через тепловой рекуператор 24, смонтиро- ванный в отводной трубе 25 камеры вы

Реферат

Изобретение относится к области термообработки, а именно к устройствам, патентирования стальной проволоки. Цель изобретения - повышение качества термообработки стальной проволоки путем обеспечения заданного температурного режима вдоль оси печи. Сущность изобретения заключается в том, что после печи аустенизации проволока поступает в установку, состоящую из двух зон с кипящим слоем - зоны закалки и зоны выдержки. Каждая зона снабжена индивидуальными установками подогрева флюидизирующего газа. Для создания заданной структуры (например, мелкозернистого перлита) зона выдержки снабжена дополнительными нагревателями, размещенными в кипящем слое вдоль оси зоны, причем нагреватели имеют индивидуальные средства поддержания заданного температурного режима. 3 з.п. ф-лы, 10 ил., 3 табл.

Формула

Комментарии