Поглощающий аппарат - RU2670353C1

Код документа: RU2670353C1

Чертежи

Описание

Изобретение относится к железнодорожному транспорту, а именно к поглощающим аппаратам сцепных и автосцепных устройств железнодорожного подвижного состава и предназначено для поглощения энергии и амортизации продольных усилий, действующих на подвижной состав.

Из уровня техники известны различные конструкции поглощающих аппаратов, в частности известен поглощающий аппарат (Патент РФ №2575315, B61G 9/06, B61G 11/08, опубл. 20.02.2016), содержащий металлический полый корпус с закрытой концевой частью и открытой противоположной частью. Внутри корпуса по его оси проходит направляющий стержень. Открытая часть выполнена с подвижными фрикционными элементами, с поверхностью которых контактирует нажимной клин. Внутри корпуса на оси размещены упругие элементы, нажимная пластина и шайба, через отверстия в которых проходит направляющий стержень. Внутри корпуса на оси в углублении нажимной пластины, которое имеется в ней со стороны шайбы, размещен малый упругий элемент с осевым отверстием.

Недостатком такого типа поглощающих аппаратов является низкая начальная и номинальная энергоемкость аппарата из-за малого количества фрикционных поверхностей. Кроме того, наличие поверхностей трения корпуса с фрикционными деталями аппарата приводит к быстрому износу стенок корпуса, что снижает ресурс и надежность устройства. Наличие стержня приводит к увеличению массы, усложнению сборки и разборки изделия и увеличению номенклатуры его деталей.

Наиболее близким аналогом является поглощающий аппарат (Патент США 4735328, B61G 9/10. F16F 7/08, B61G 9/10, опубл. 05.04.1988), содержащий полый корпус с закрытой концевой частью и открытой противоположной частью; систему пружин, расположенную внутри корпуса, примыкающую к закрытому концу корпуса; фрикционную систему, расположенную рядом с открытым концом корпуса, которая включает: центральную фрикционную пластину, расположенную вдоль указанной главной оси, один конец которой выходит из полого корпуса, а второй конец расположен внизу в открытой части корпуса; первую и вторую барьерные пластины; первый и второй фрикционные клинья, причем первый фрикционный клин расположен со стороны первой барьерной пластины, а второй фрикционный клин - со стороны второй барьерной пластины, причем каждый из упомянутых клиньев имеют наклонные поверхности; первый и второй фрикционные башмаки, причем первый фрикционный башмак расположен со стороны первого фрикционного клина, а второй фрикционный башмак - со стороны второго фрикционного клина, при этом каждый из упомянутых фрикционных башмаков имеет первую и вторую наклонные поверхности, при этом наклонная поверхность первого фрикционного клина взаимодействует с первой наклонной поверхностью первого фрикционного башмака, а наклонная поверхность второго фрикционного клина взаимодействует с одной из наклонных поверхностей второго фрикционного башмака; первый и второй вкладыши износа, расположенные по обе стороны от фрикционных башмаков и закрепленные на корпусе; нажимную шайбу; нажимную пластину, взаимодействующую с клиновидным средством, выполненную с наклонными поверхностями, взаимодействующими с наклонными поверхностями фрикционных башмаков, и через отверстие в которой проходит внутренняя пружина; систему пружин, расположенную в пределах закрытой части полого корпуса, включая внутреннюю пружину, среднюю пружину, внешнюю пружину и четыре угловые пружины.

Недостатком известного поглощающего аппарата является рабочий ход 80 мм, недопустимый для поглощающих аппаратов сцепных (автосцепных) устройств железнодорожного подвижного состава в РФ и странах СНГ. Кроме того, в конструкции аппарата используется система пружин, которая усложняет и утяжеляет устройство, что негативно сказывается на надежности работы устройства.

Задачей, на решение которой направлено изобретение, является разработка усовершенствованной конструкции поглощающего аппарата, лишенного недостатков вышеуказанных аналогов, а также расширение арсенала технических средств указанного назначения.

Технический результат заявленного изобретения заключается в обеспечении технических требований, предъявляемых в РФ и странах СНГ к поглощающим аппаратам сцепных (автосцепных) устройств железнодорожного подвижного состава, а также в увеличении энергоемкости аппарата.

Технический результат достигается за счет того, что поглощающий аппарат, содержащий полый корпус с закрытой концевой частью и противоположной открытой концевой частью, через которые проходит главная ось; фрикционную систему, расположенную в открытой части корпуса, которая включает: центральную фрикционную пластину, расположенную на главной оси корпуса, один конец которой выходит из корпуса, а второй конец расположен внизу открытой части корпуса; первую и вторую барьерные пластины, расположенные по обе стороны от центральной фрикционной пластины; первый и второй фрикционные клинья, причем первый фрикционный клин расположен со стороны первой барьерной пластины, а второй фрикционный клин - со стороны второй барьерной пластины, причем каждый из упомянутых клиньев имеет первую и вторую наклонные поверхности; первый и второй фрикционные башмаки, причем первый фрикционный башмак расположен со стороны первого фрикционного клина, а второй фрикционный башмак - со стороны второго фрикционного клина, при этом каждый из упомянутых фрикционных башмаков имеет первую, вторую и третью наклонные поверхности, при этом первая наклонная поверхность первого фрикционного клина взаимодействует с первой наклонной поверхностью первого фрикционного башмака, а первая наклонная поверхность второго фрикционного клина взаимодействует с первой наклонной поверхностью второго фрикционного башмака, причем первая наклонная поверхность каждого фрикционного клина и первая наклонная поверхность каждого фрикционного башмака расположены относительно главной оси корпуса под первым заданным углом; первый и второй вкладыши износа, причем первый вкладыш износа расположен со стороны первого фрикционного башмака, второй вкладыш износа - со стороны второго фрикционного башмака и зафиксированы в углублениях боковых стенок корпуса, каждый вкладыш износа имеет наклонную поверхность, при этом наклонная поверхность первого вкладыша износа взаимодействует с третьей наклонной поверхностью первого фрикционного башмака, а наклонная поверхность второго вкладыша износа взаимодействует с третьей наклонной поверхностью второго фрикционного башмака, причем наклонная поверхность каждого вкладыша износа и третья наклонная поверхность каждого фрикционного башмака расположены относительно главной оси корпуса под вторым заданным углом; центрирующий элемент, выполненный с первой и второй наклонными поверхностями, взаимодействующими со второй наклонной поверхностью соответствующего фрикционного клина, причем каждая наклонная поверхность центрирующего элемента и вторая наклонная поверхность каждого фрикционного клина расположены относительно главной оси корпуса под третьим заданным углом; нажимной элемент, выполненный с первой и второй наклонными поверхностями, каждая из которых взаимодействуют со второй наклонной поверхностью соответствующего фрикционного башмака, причем каждая наклонная поверхность нажимного элемента и вторая наклонная поверхность каждого фрикционного башмака расположены относительно главной оси корпуса под четвертым заданным углом; малый упругий элемент, расположенный вдоль главной оси корпуса под центрирующим элементом в углублении нажимного элемента; и большой упругий элемент, расположенный в закрытой части корпуса вдоль главной оси корпуса, при этом рабочий ход аппарата составляет от 110 до 120 мм.

Целесообразно, чтобы внутренняя поверхность центрирующего элемента со стороны малого упругого элемента была выполнена с выступом на главной оси корпуса.

Целесообразно, чтобы нажимной элемент был выполнен с цельной горизонтальной поверхностью и выступающими элементами, образующими углубление для размещения малого упругого элемента.

Целесообразно, чтобы нажимной элемент был выполнен с плоской внутренней горизонтальной поверхностью, взаимодействующей с большим упругим элементом, расположенным в закрытой части корпуса.

Целесообразно, чтобы наружная горизонтальная поверхность нажимного элемента со стороны малого упругого элемента была выполнена с выступом на главной оси корпуса.

Целесообразно, чтобы внутренняя горизонтальная поверхность нажимного элемента со стороны большого упругого элемента и внутренняя горизонтальная поверхность закрытой части корпуса были выполнены с углублениями на главной оси корпуса для центрирования большого упругого элемента. Внутренняя горизонтальная поверхность нажимного элемента со стороны большого упругого элемента и внутренняя горизонтальная поверхность закрытой части корпуса также могут быть выполнены с выступами на главной оси корпуса для центрирования большого упругого элемента.

Целесообразно, чтобы малый упругий элемент и большой упругий элемент были выполнены из полимерного материала. Целесообразно, чтобы малый упругий элемент из полимерного материала был выполнен со сквозным осевым отверстием. Малый упругий элемент и большой упругий элемент могут также представлять собой цилиндрические винтовые пружины.

Целесообразно, чтобы большой упругий элемент представлял собой блок эластомерных элементов, центрированных между собой посредством расположенных между ними пластин с отогнутыми в целом перпендикулярно плоскости пластины элементами вдоль главной оси корпуса.

Целесообразно, чтобы внутренняя горизонтальная поверхность нажимного элемента со стороны большого упругого элемента была выполнена с углублением на главной оси корпуса, предназначенным для центрирования относительно главной оси наружной пластины блока эластомерных элементов посредством расположения в нем отогнутых в сторону нажимного элемента элементов пластины.

Целесообразно, чтобы корпус на внутренней горизонтальной поверхности закрытой части был выполнен с углублением на главной оси корпуса, предназначенным для центрирования относительно главной оси внутренней пластины блока эластомерных элементов посредством расположения в нем отогнутых в сторону внутренней горизонтальной поверхности закрытой части корпуса элементов пластины.

Целесообразно, чтобы первый заданный угол составлял около 50±3°, второй заданный угол составлял около 5±3°, третий заданный угол составлял около 61±2°, а четвертый заданный угол - около 66±2°.

Целесообразно, чтобы фрикционные клинья были снабжены смазывающими вкладышами, установленными со стороны барьерных пластин.

Целесообразно, чтобы фрикционные башмаки были снабжены смазывающими вкладышами, установленными со стороны вкладышей износа.

Изобретение поясняется чертежами.

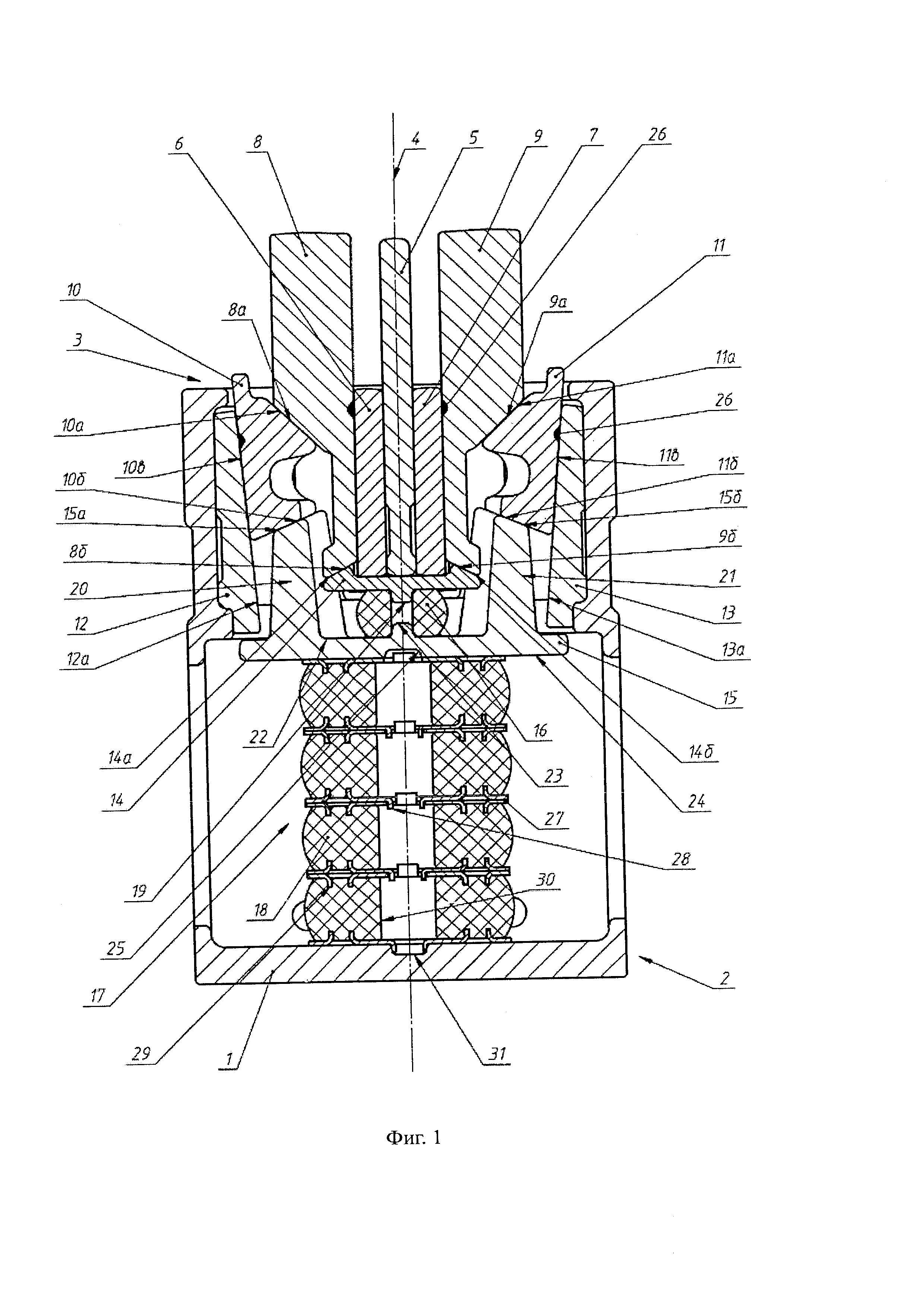

Фиг. 1 представляет собой вид предпочтительного варианта исполнения поглощающего аппарата в продольном разрезе.

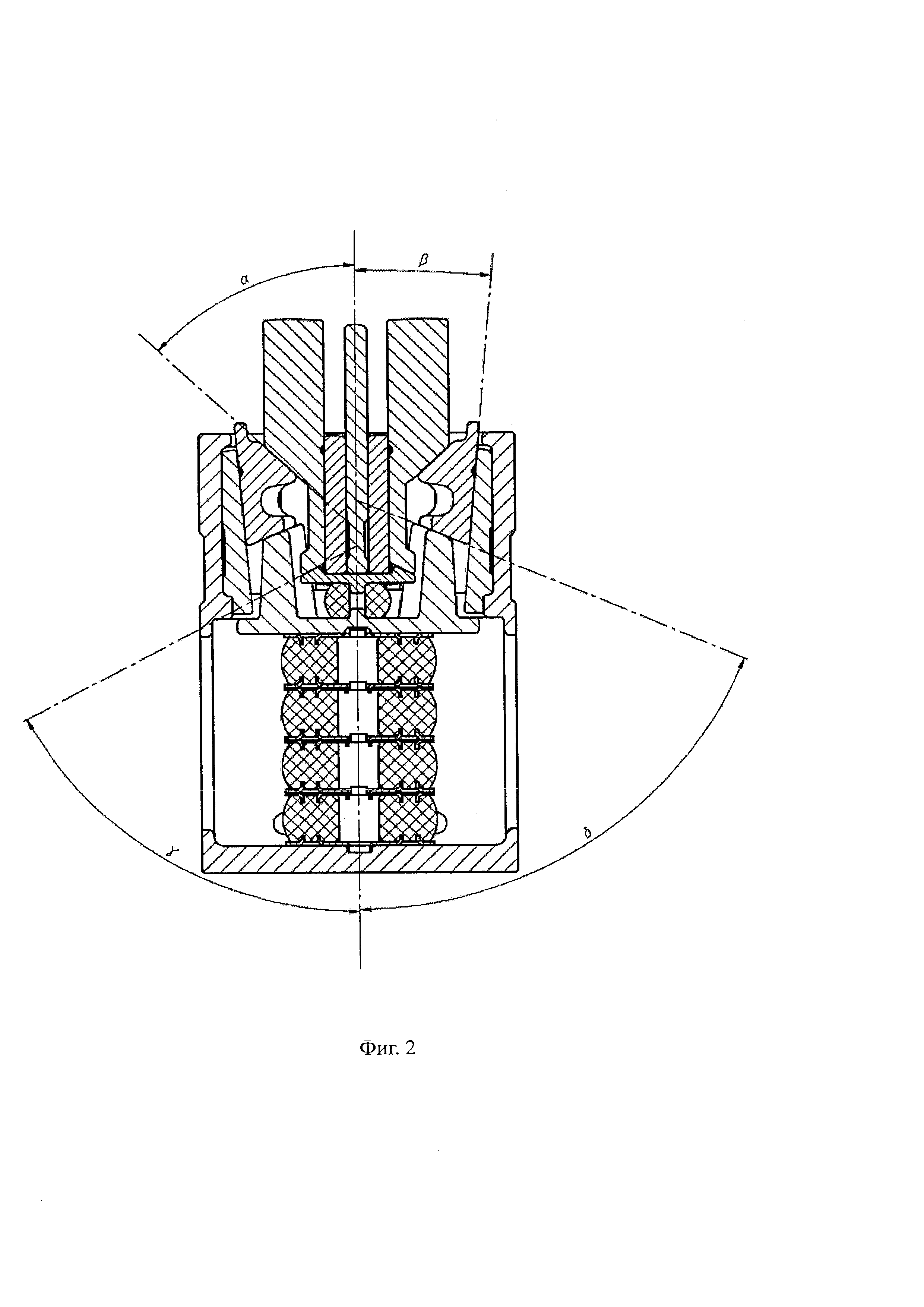

Фиг. 2 представляет собой вид предпочтительного варианта исполнения поглощающего аппарата в продольном разрезе с обозначением заданных углов фрикционных поверхностей относительно главной оси корпуса.

В предпочтительном варианте исполнения поглощающий аппарат содержит корпус 1 с закрытой концевой частью 2 и противоположной открытой концевой частью 3, через которые проходит главная ось 4, фрикционную систему, расположенную в открытой части 3 корпуса, малый упругий элемент 16 и большой упругий элемент 17. Корпус поглощающего аппарата и фрикционная система предпочтительно выполняются из прочных металлов, большой упругий элемент и малый упругий элемент - из синтетических материалов (например, полимерных материалов).

Фрикционная система включает центральную фрикционную пластину 5, расположенную на главной оси 4 корпуса 1, один конец которой выходит из корпуса 1, а второй конец расположен внизу открытой части корпуса 3; первую 6 и вторую 7 барьерные пластины, расположенные по обе стороны от центральной фрикционной пластины 5; первый 8 и второй 9 фрикционные клинья, причем первый фрикционный клин 8 расположен со стороны первой барьерной пластины 6, а второй фрикционный клин 9 - со стороны второй барьерной пластины 7. Первый фрикционный клин 8 имеет первую 8а и вторую 8б наклонные поверхности. Второй фрикционный клин 9 так же имеет первую 9а и вторую 9б наклонные поверхности.

Фрикционная система также включает первый 10 и второй 11 фрикционные башмаки, причем первый фрикционный башмак 10 расположен со стороны первого фрикционного клина 8, а второй фрикционный башмак 11 - со стороны второго фрикционного клина 9. Первый фрикционный башмак 10 имеет первую 10а, вторую 10б и третью 10в наклонные поверхности. Второй фрикционный башмак 11 так же имеет первую 11а, вторую 11б и третью 11в наклонные поверхности. При этом первая наклонная поверхность 8а первого фрикционного клина 8 взаимодействует с первой наклонной поверхностью 10а первого фрикционного башмака 10, а первая наклонная поверхность 9а второго фрикционного клина 9 взаимодействует с первой наклонной поверхностью 11а второго фрикционного башмака 11. Первая наклонная поверхность 8а, 9а каждого фрикционного клина 8, 9 и первая наклонная поверхность 10а, 11а каждого фрикционного башмака 10, 11 расположены относительно главной оси корпуса под первым заданным углом α, который составляет около 50±3°, предпочтительно - 50°.

Фрикционная система также включает первый 12 и второй 13 вкладыши износа, изолирующие корпус 1 от фрикционного воздействия подвижных элементов, причем первый вкладыш износа 12 расположен со стороны первого фрикционного башмака 10, а второй вкладыш износа 13 - со стороны второго фрикционного башмака 11 и зафиксированы в углублениях боковых стенок корпуса 1. Первый вкладыш износа 12 имеет наклонную поверхность 12а, которая взаимодействует с третьей наклонной поверхностью 10в первого фрикционного башмака 10. Второй вкладыш износа 13 так же имеет наклонную поверхность 13а, которая взаимодействует с третьей наклонной поверхностью 11в второго фрикционного башмака 11. При этом наклонная поверхность каждого вкладыша износа 12а, 13а и третья наклонная поверхность каждого фрикционного башмака 10а, 11а расположены относительно главной оси корпуса под вторым заданным углом β, который составляет 5±3°, предпочтительно - 5°.

Использование вкладышей износа 12, 13 позволяет изготавливать корпус 1 поглощающего аппарата из полимерного материала, поскольку вкладыши 12, 13 изолируют стенки корпуса 1 от подвижных частей корпуса. Это обеспечивает отсутствие поверхностей трения корпуса 1 с подвижными деталями, что приводит к отсутствию износа стенок корпуса, увеличению ресурса и повышению надежности поглощающего аппарата.

Для обеспечения износостойкости деталей аппарата фрикционные клинья 8, 9 со стороны барьерных пластин 6, 7 и фрикционные башмаки 10, 11 со стороны вкладышей износа 12, 13 снабжены смазывающими вкладышами 26, которые в результате трения обеспечивают твердую (сухую) смазку стенок фрикционных клиньев 8, 9 и фрикционных башмаков 10, 11 и предотвращают быстрый износ деталей.

Каждый смазывающий вкладыш 26 выполнен по меньшей мере трехслойным. Первый слой, соприкасающийся с поверхностью барьерных пластин 6, 7 и вкладышей износа 12, 13, включает крупные абразивные частицы и ускоряет процесс приработки поверхностей. Второй (средний) слой содержит смазку с более мелким дисперсным абразивным зерном, чем в первом слое, что повышает чистоту поверхности пар трения барьерных пластин 6, 7 с фрикционными клиньями 8, 9 и фрикционных башмаков 10, 11 с вкладышами износа 12, 13. Третий слой, соприкасающийся с поверхностью фрикционных клиньев 8, 9 и фрикционных башмаков 10, 11 обеспечивает достижение необходимого коэффициента трения и снижение износа деталей после того, как свою функцию выполнят первые два слоя. Для изготовления вкладышей 26 используются более мягкие металлы, чем металл фрикционных элементов (например, медь, бронза, графит), или иные материалы с добавлением в первые два слоя более твердых металлов, чем металл фрикционных элементов (например, алмазная крошка). При этом абразивность второго слоя меньше первого, а третий слой не является абразивным и состоит только из мягкого материала (более мягкого, чем металл фрикционных элементов).

Смазывающие вкладыши 26 изготавливаются путем прессования абразивных и смазочных порошков в листы с последующей штамповкой вкладышей. Вкладыши помещаются во фрикционные элементы путем запрессовки при сборке.

Фрикционная система также включает центрирующий элемент 14, выполненный с первой наклонной поверхностью 14а, взаимодействующей со второй наклонной поверхностью 8б первого фрикционного клина 8, и второй наклонной поверхностью 14б, взаимодействующей со второй наклонной поверхностью 9б второго фрикционного клина 9. При этом каждая наклонная поверхность 14а, 14б центрирующего элемента 14 и вторая наклонная поверхность 8а, 9а каждого фрикционного клина 8, 9 расположены относительно главной оси корпуса под третьим заданным углом γ, который составляет 61±2°, предпочтительно - 62°. Внутренняя поверхность центрирующего элемента 14 со стороны малого эластомерного элемента 16 выполнена с выступом 19 на главной оси корпуса.

Фрикционная система также включает нажимной элемент 15, выполненный с первой наклонной поверхностью 15а, которая взаимодействуют со второй наклонной поверхностью 10б первого фрикционного башмака 10, и второй наклонной поверхностью 15б, которая взаимодействуют со второй наклонной поверхностью 11б второго фрикционного башмака 11. Причем каждая наклонная поверхность 15а, 15б нажимного элемента 15 и вторая наклонная поверхность 10б, 11б каждого фрикционного башмака 10, 11 расположены относительно главной оси корпуса под четвертым заданным углом δ, который составляет 66±2°, предпочтительно - 67°.

Нажимной элемент 15 выполнен с цельной горизонтальной поверхностью и выступающими элементами 20, 21, образующими углубление для размещения малого эластомерного элемента 16. Наружная горизонтальная поверхность 22 нажимного элемента 15 со стороны малого эластомерного элемента 16 выполнена с выступом 23 на главной оси корпуса. Внутренняя горизонтальная поверхность 24 нажимного элемента 15 выполнена цельной и в целом плоской и взаимодействует с блоком эластомерных элементов 17, расположенным в закрытой части 2 корпуса 1. Внутренняя горизонтальная поверхность 24 выполнена с конусовидным углублением 25 на главной оси корпуса, предназначенным для центрирования относительно главной оси корпуса блока эластомерных элементов 17.

Вдоль главной оси 4 корпуса 1 под центрирующим элементом 14 в углублении нажимного элемента 15, образованного выступающими элементами 20, 21, расположен малый упругий элемент 16. В предпочтительном варианте исполнения малый упругий элемент 16 выполнен из термопластичного полиэфирного эластомера со сквозным осевым отверстием и имеет в целом цилиндрическую форму. Малый упругий элемент 16 центрируется за счет располагающихся в его осевом отверстии выступов центрирующего элемента 19 и нажимного элемента 23.

В предпочтительном варианте исполнения большой упругий элемент 17 представляет собой блок концентрично установленных пружинящих элементов 18, выполненных из термопластичного полиэфирного эластомера. Каждый эластомерный элемент выполнен с центральным отверстием и имеет в целом цилиндрическую форму. Эластомерные элементы 18 расположены в закрытой части корпуса 2 таким образом, что их отверстия находятся на главной оси корпуса с образованием одного центрального отверстия 30, проходящего через все эластомерные элементы. Каждый эластомерный элемент снабжен первой и второй металлическими пластинами 27, прикрепленными соответственно к первому и второму торцам эластомерного элемента и выполненными методом штамповки. Каждая пластина содержит центральное отверстие, совпадающее с отверстием в элестомерном элементе. Пластины содержат отогнутые в целом перпендикулярно плоскостям пластины крепежные элементы 29, удаленные от главной оси и позволяющие фиксировать эластомерные элементы между собой, и отогнутые в целом перпендикулярно плоскостям пластины элементы 28, расположенные вдоль главной оси, позволяющие центрировать эластомерные элементы относительно главной оси и друг друга. В предпочтительном варианте исполнения отогнутые элементы пластины 28 представляют собой отогнутые края центрального отверстия пластины, а отогнутые крепежные элементы 29 - удаленные от оси отверстия с отогнутыми краями.

Внутренняя горизонтальная поверхность нажимного элемента 15 со стороны блока эластомерных элементов 17 выполнена с конусовидным углублением 25 на главной оси корпуса, предназначенным для центрирования относительно главной оси корпуса наружной пластины блока эластомерных элементов посредством расположенных в нем отогнутых в сторону нажимного элемента 15 элементов 28 пластины.

На внутренней горизонтальной поверхности закрытой части 2 корпуса выполнено конусовидное углубление 31 на главной оси корпуса, предназначенное для центрирования относительно главной оси корпуса внутренней пластины 27 блока эластомерных элементов посредством зафиксированных в углублении 31 отогнутых в сторону внутренней горизонтальной поверхности закрытой части корпуса 2 элементов пластины 28. Отогнутые элемент пластины 28 расположены в целом перпендикулярно плоскостям пластины 27.

Рабочий ход поглощающего аппарата составляет от 110 до 120 мм. Увеличение хода позволяет обеспечить соответствие техническим требованиям, предъявляемым в РФ и странах СНГ к поглощающим аппаратам сцепных (автосцепных) устройств железнодорожного подвижного состав, и увеличить энергоемкость, увеличив площади фрикционных поверхностей.

Малый упругий элемент 16 имеет обратную зависимость усилия, действующего на малый упругий элемент, и рабочего хода аппарата. Чем больше изменение хода фрикционных клиньев 8, 9, тем меньше силы, действующие на малый упругий элемент 16 со стороны центрирующего элемента 14 и нажимного элемента 15. За счет конструктивных особенностей и химического состава малого упругого элемента 16 может быть обеспечена разнообразная характеристика зависимости усилия от его деформации. Выполнение малого упругого элемента эластомерным позволяет обеспечить его разнообразной характеристикой (линейной и нелинейной) зависимости усилия от его деформацией.

Использование блока эластомерных элементов 17 вместо системы пружин позволяет уменьшить количество используемых деталей, что приводит к уменьшению массы устройства, сокращению номенклатуры деталей при производстве, влияет на увеличение надежности безотказной работы поглощающего аппарата и позволяет обеспечить разнообразную характеристику (линейную и нелинейную) зависимости усилия от его деформации.

Последовательность сборки поглощающего аппарата. Блок эластомерных элементов 17 устанавливается в закрытую часть корпус 2. Сверху на него устанавливается нажимной элемент 15, затем - малый упругий элемент 16, на который устанавливается центрирующий элемент 14. С помощью пресса, воздействующего на центрирующий элемент 14 и нажимной элемент 15, блоки эластомерных элементов 17 и малый упругий элемент 16 сжимают до положения, которое фиксируют кондуктором, вставляемым во фронтальное отверстие в корпусе 1. В закрепленном сборочном положении нажимной элемент 15 находится ниже установочного места вкладышей износа 12, 13. Далее в корпус 1 устанавливаются совместно фрикционные клинья 8, 9 и барьерные пластины 6, 7. Поочередно смещаясь в одну и другую сторону в корпус устанавливаются первый фрикционный башмак 10 и вкладыш износа 12 и второй фрикционный башмак 11 и вкладыш износа 13. Вкладыши износа 12, 13 фиксируются в углублениях боковых стенок корпуса 1. Затем между барьерными пластинами 6 и 7 устанавливается центральная фрикционная пластина 5. С помощью пресса, воздействующего на фрикционные клинья 7, 8, которые воздействуют на всю фрикционную систему, сжимают блоки эластомеров 17 и малый упругий элемент 16 до положения, при котором вынимают кондуктор. Затем с фрикционных клиньев 7, 8 снимают нагрузку со стороны пресса, все детали поглощающего аппарата занимают свое исходное рабочее положение.

Поглощающий аппарат работает следующим образом.

При воздействии динамической ударной нагрузки на первый 8 и второй 9 фрикционные клинья усилие передается на первый 10 и второй 11 фрикционные башмаки, центрирующий элемент 14 и барьерные пластины 6, 7, создавая силу трения фрикционных поверхностей в парах: фрикционный клин 8 (9) и фрикционный башмак 10 (11), фрикционный клин 8 (9) и барьерная пластина 6 (7). Усилие с первого 8 и второго 9 фрикционных клиньев через первую 6 и вторую 7 барьерные пластины соответственно воздействует на центральную фрикционную пластину 5, создавая дополнительную силу трения фрикционных поверхностей в контакте барьерная пластина 6 (7) и центральная фрикционная пластина 5. Центральная фрикционная пластина 5 начинает движение через некоторое время после начала движения фрикционных клиньев 8, 9. Первый 10 и второй 11 фрикционные башмаки передают усилие от первого 8 и второго 9 фрикционных клиньев на первый 12 и второй 13 вкладыши износа соответственно и нажимной элемент 15. Первый 12 и второй 13 вкладыши износа установлены в углублениях боковых стенок корпуса 1 и находятся в неподвижном состоянии относительно него. Центрирующий элемент 14 передает усилие от первого 8 и второго 9 фрикционных клиньев на малый упругий элемент 16, на который с противоположной стороны действует нажимной элемент 15. Нажимной элемент 15 передает усилие от первого 10, второго 11 фрикционных башмаков и малого упругого элемента 16 на блок эластомерных элементов 17, который установлен в закрытой части корпуса 2 без возможности осевого смещения и имеет упорную контактную поверхность. Центрирование блока эластомерных элементов 17 на оси осуществляется с помощью конусовидных углублений 25, 31 на внутренней горизонтальной поверхности нажимного элемента 15 и внутренней горизонтальной поверхности корпуса и отогнутых элементов пластин 27 вдоль главной оси корпуса.

Реферат

Изобретение относится к поглощающим аппаратам сцепных устройств железнодорожного подвижного состава. Поглощающий аппарат содержит полый корпус, набор фрикционных башмаков с фрикционными накладками, большой и малый упругие элементы. Поверхности фрикционных башмаков расположены под определенными углами, обеспечивающими наилучшее гашение колебаний. Достигается обеспечение рабочего хода устройства в промежутке 110-120 мм, а также увеличение энергоемкости аппарата. 21 з.п. ф-лы, 2 ил.

Комментарии