Энергопоглощающая сцепка - RU2591837C2

Код документа: RU2591837C2

Чертежи

Описание

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Область изобретения

[0001] Настоящее изобретение направлено, в целом, на ограничивающие усилия энергопоглощающие сцепки для железнодорожных транспортных средств, широко применяемые в пассажирском транспорте.

Уровень техники

[0002] В соединительных устройствах вагонов общественного транспорта, известных как сцепки, обычно используются предохранительные втулки со сдвижными элементами или сдвижные болты. Задача этих предохранительных втулок со сдвижными элементами или сдвижных болтов заключается в ограничении максимальной нагрузки, передаваемой от сцепки к вагонной раме. Уровни нагрузок, в противном случае, будут превышать максимальную нагрузку во время жесткого соединения или столкновения с другим вагоном. Такая ситуация может привести к повреждению двух вагонов во время столкновения, и также может привести к травме или смерти пассажиров. Во время столкновения, как только болты/втулки сдвигаются и высвобождаются, корпусной элемент сцепки скользит назад в гнездо вагонной рамы вагона общественного транспорта при нулевой нагрузке, не поглощая никакой энергии. В типичном применении предохранительной втулки со сдвижными элементами или сдвижных болтов четыре предохранительные втулки со сдвижными элементами или четыре сдвижных болта обеспечивают прикрепление корпусного элемента сцепки к раме пассажирского транспортного средства, такого как вагон метро. Когда между двумя вагонами имеются силы сжатия, нагрузка распределяется равномерно через все четыре предохранительные втулки со сдвижными элементами или через все четыре сдвижных болта, пока не будет достигнута ситуация максимальной нагрузки, например, во время жесткого соединения или столкновения, когда болты/втулки сдвигаются и высвобождаются.

[0003] В другой конструкции, последовательно со сдвижным предохранительным механизмом, таким как указанная выше предохранительная втулка со сдвижными элементами или сдвижной болт, используется энергопоглощающая деформируемая трубка, которая выполнена с возможностью разрушения при максимальной нагрузке, которую может выдерживать рама вагона. Деформируемая трубка выполнена с возможностью разрушения при более низкой нагрузке, чем указанная выше предохранительная втулка со сдвижными элементами или сдвижной болт.

[0004] В данной области техники в целом известно использование поглощающего трение оборудования в железнодорожных транспортных средствах, о чем свидетельствуют патенты США №3152699 (на имя Vickerman), №2639821 (на имя Danielson), №2504253 (на имя Dath), №2451551 (на имя Haseltine), №2380303 (на имя Geiger) и №2276167 (на имя Dalton). Каждый из этих патентов включает фрикционный элемент для амортизации удара. Кроме того, в патенте США №3536314 (на имя Tonne) раскрывается фрикционная пружина для использования в качестве буфера для железнодорожного вагона, в которой фрикционное зацепление между двумя кольцами используется для противостояния энергии столкновения. Патент США №2994442 (на имя Frederick) раскрывает устройство поглощения кинетической энергии для амортизирующего устройства, в котором фрикционное зацепление между скользящими колодками преобразует кинетическую энергию в тепло.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] Задачей настоящего изобретения является создание ограничивающей усилия энергопоглощающей сцепки для железнодорожных транспортных средств, таких как вагоны общественного транспорта и аналогичные транспортные средства, которая имеет относительно компактные размеры. Энергопоглощающая сцепка может быть использована в качестве замены для сцепок, включая предохранительные втулки со сдвижными элементами или сдвижные болты (описаны выше), которые обычно встречаются в сцепках вагонов общественного транспорта. В одном варианте выполнения парное соединение охватываемого элемента или его части, например вала, в охватывающем элементе или в его части, например втулке, создает трение, по мере того, как охватываемая часть взаимодействует с охватывающей частью. Трение создает постоянную силу, а энергия поглощается в указанных двух частях в виде тепла. Несмотря на то, что энергопоглощающая сцепка в настоящем документе подробно описана в связи с использованием корпусных элементов в сцепках вагонов общественного транспорта, это конкретное использование не ограничивает изобретение, при этом энергопоглощающая сцепка, в целом, применяется в железнодорожных транспортных средствах.

[0006] В одном варианте выполнения энергопоглощающая сцепка может содержать два сопряженных элемента, а именно, охватываемую часть и охватывающую часть. Внутренний диаметр охватывающей части немного меньше, чем наружный диаметр охватываемой части для создания предпочтительной прессовой посадки двух частей или элементов. Благодаря такой конструкции энергопоглощающая сцепка может поглощать энергию при заданной нагрузке. Например, когда охватываемая часть фрикционно взаимодействует с охватывающей частью, например, если вал крепежного болта протягивают через втулку, энергия поглощается в виде тепла двумя частями или элементами, а именно, монтажным болтом и втулкой. Эта диссипация энергии в виде тепла является результатом прессовой посадки двух частей или элементов, создавая силу, направленную перпендикулярно к стыковочным поверхностям или контактирующим поверхностям между ними, создавая тем самым трение, когда одна контактирующая поверхность скользит по другой. Деформация в двух частях или элементах в этом процессе может иметь, а может и не иметь место. Если деформация имеет место, то дополнительная энергия, соответственно, поглощается.

[0007] В одном из вариантов выполнения энергопоглощающая сцепка для железнодорожных транспортных средств содержит корпусной элемент и по меньшей мере одно энергопоглощающее устройство, соединенное с корпусным элементом. Указанное по меньшей мере одно энергопоглощающее устройство содержит два сопряженных элемента, находящихся во фрикционном взаимодействии друг с другом, причем энергия, приложенная к энергопоглощающей сцепке, приводит к скольжению между контактирующими поверхностями двух элементов, создавая таким образом трение и рассеивая приложенную энергию, по меньшей мере частично, в виде тепловой энергии.

[0008] Указанные два сопряженных элемента могут содержать охватываемую часть, находящуюся в сопряженном взаимодействии с охватывающей частью. Охватываемая часть может содержать крепежный болт, а охватывающая часть может содержать втулку. Внутренний диаметр втулки может быть несколько меньше, чем наружный диаметр крепежного болта для создания между ними прессовой посадки. Взаимодействие посредством прессовой посадки создает перпендикулярную силу между контактирующими поверхностями втулки и крепежного болта, что приводит к созданию трения между контактирующими поверхностями, когда энергия, приложенная к энергопоглощающей сцепке, приводит к скольжению между контактирующими поверхностями.

[0009] Указанные два сопряженных элемента могут содержать охватываемую часть в охватывающей части, а фрикционное взаимодействие между ними может представлять собой прессовую посадку. Прессовая посадка создает перпендикулярные силы между контактирующими поверхностями охватываемой части и охватывающей части, приводя к созданию трения между контактирующими поверхностями, когда энергия, приложенная к энергопоглощающей сцепке, приводит к скольжению между контактирующими поверхностями.

[0010] В другом варианте выполнения энергопоглощающая сцепка для железнодорожных транспортных средств содержит корпусной элемент, сцепной механизм, поддерживаемый корпусным элементом с помощью деформируемой трубки и амортизирующим механизмом, и по меньшей мере одно энергопоглощающее устройство, соединенное со сцепкой. Указанное по меньшей мере одно энергопоглощающее устройство содержит два сопряженных элемента, находящихся во фрикционном взаимодействии друг с другом, причем энергия, приложенная к сцепному механизму, приводит к скольжению между контактирующими поверхностями указанных двух элементов, создавая таким образом трение и рассеивая приложенную энергию, по меньшей мере частично, в форме тепловой энергии. Амортизирующий механизм может содержать упругие амортизирующие элементы.

[0011] Указанные два сопряженных элемента могут содержать охватываемую часть, находящуюся в сопряженном взаимодействии с охватывающей частью. Охватываемая часть может содержать крепежный болт, а охватывающая часть может содержать втулку. Внутренний диаметр втулки может быть несколько меньше, чем наружный диаметр крепежного болта для создания между ними прессовой посадки. Взаимодействие посредством прессовой посадки создает перпендикулярную силу между контактирующими поверхностями втулки и крепежного болта, что приводит к созданию трения между контактирующими поверхностями, когда энергия, приложенная к сцепному механизму, приводит к скольжению между контактирующими поверхностями.

[0012] Указанные два сопряженных элемента могут содержать охватываемую часть в охватывающей части, а фрикционное взаимодействие между ними может представлять собой прессовую посадку. Прессовая посадка создает перпендикулярные силы между контактирующими поверхностями охватываемой части и охватывающей части, приводя к созданию трения между контактирующими поверхностями, когда энергия, приложенная к сцепному механизму, приводит к скольжению между контактирующими поверхностями.

[0013] Другой вариант выполнения относится к способу поглощения энергии в сцепке железнодорожного транспортного средства, содержащей корпусной элемент, сцепной механизм, поддерживаемый корпусным элементом с помощью деформируемой трубки и амортизирующего механизма, и по меньшей мере одно энергопоглощающее устройство, соединенное с корпусным элементом сцепки, причем указанное по меньшей мере одно энергопоглощающее устройство содержит два сопряженных элемента, находящихся во фрикционном взаимодействии друг с другом. Способ в целом включает приложение энергии к сцепному механизму, что приводит к скольжению между контактирующими поверхностями указанных двух элементов, создавая трение между контактирующими поверхностями и рассеивая приложенную энергию, по меньшей мере частично, в форме тепловой энергии.

[0014] Указанные два сопряженных элемента могут содержать охватываемую часть в сопряженном взаимодействии с охватывающей частью. Охватываемая часть может содержать крепежный болт, а охватывающая часть может содержать втулку. Внутренний диаметр втулки может быть несколько меньше, чем наружный диаметр крепежного болта для создания между ними прессовой посадки.

[0015] Указанные два сопряженных элемента могут содержать охватываемую часть в охватывающей части, а фрикционное взаимодействие между ними может представлять собой прессовую посадку, так что способ может дополнительно включать создание перпендикулярной силы между контактирующими поверхностями охватываемой части и охватывающей части, приводя к созданию трения между контактирующими поверхностями, когда результатом приложения энергии сцепному механизму является скольжение между контактирующими поверхностями.

[0016] Другие подробности и преимущества различных вариантов выполнения, подробно описанных в настоящем документе, станут более понятны после рассмотрения последующего подробного описания этих различных вариантов выполнения в сочетании с прилагаемыми чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

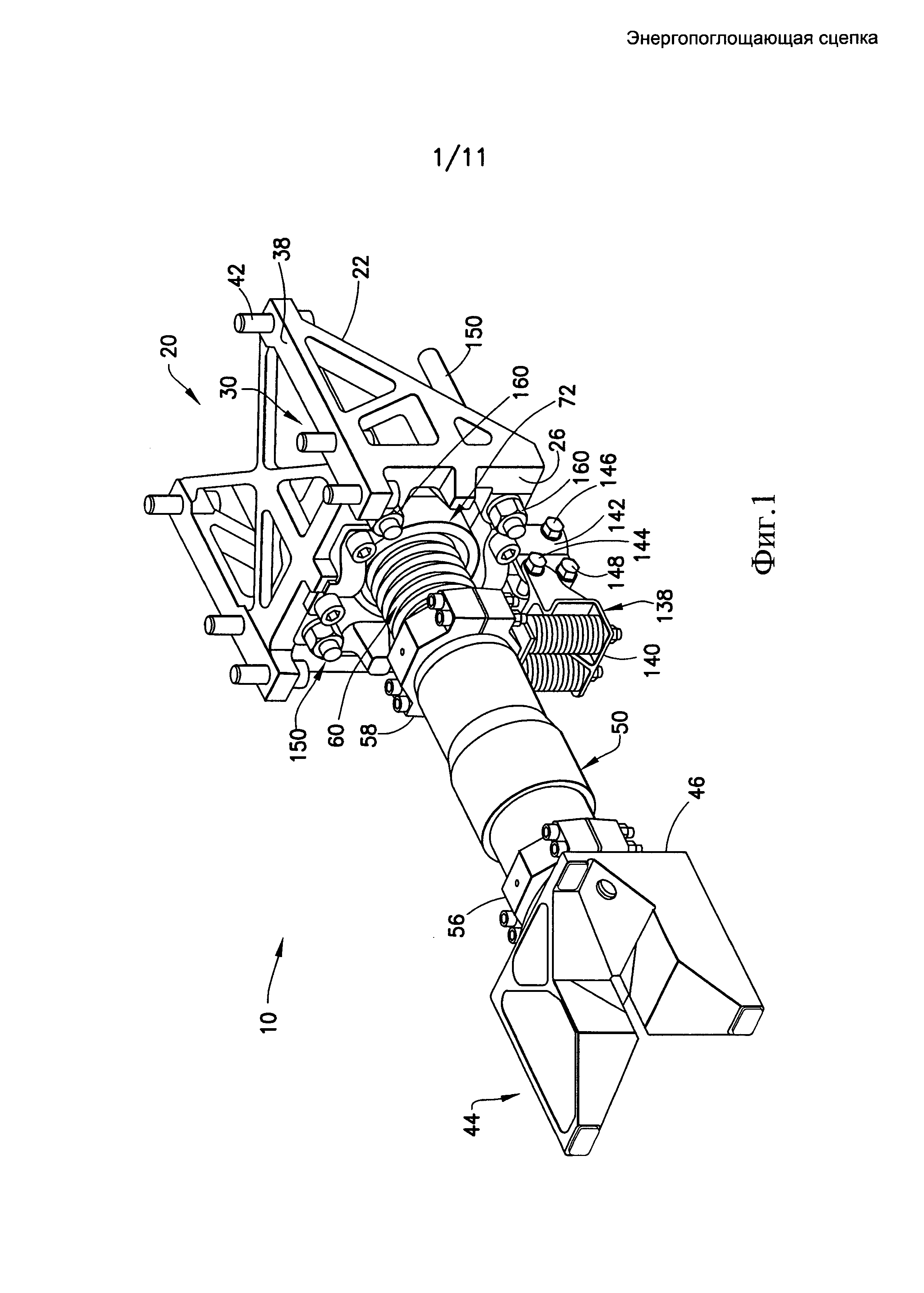

[0017] Фиг. 1 изображает вид в аксонометрии одного из вариантов выполнения энергопоглощающей сцепки.

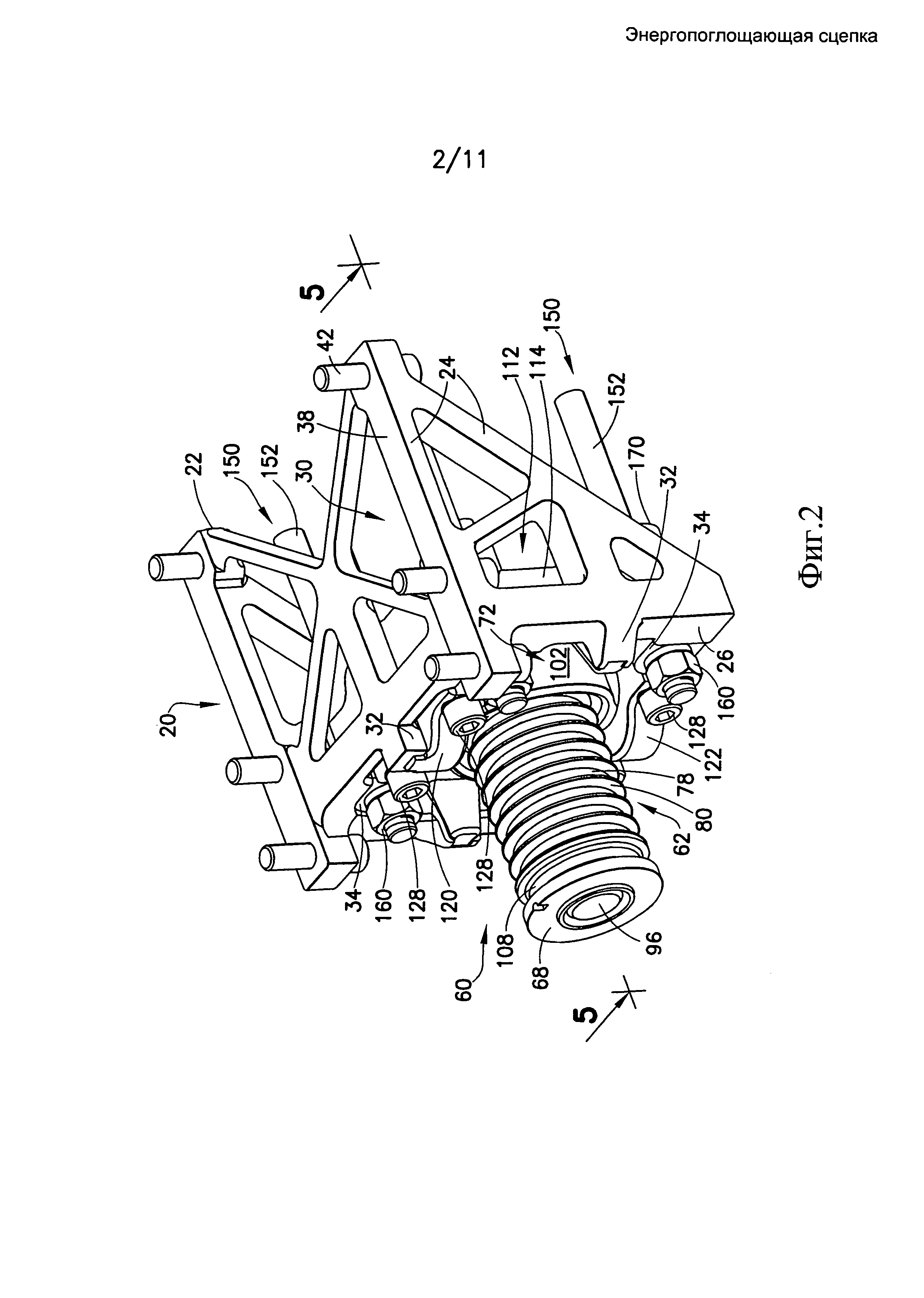

[0018] Фиг. 2 изображает вид в аксонометрии энергопоглощающей сцепки, изображенной на Фиг. 1, на котором сцепной механизм и деформируемая трубка удалены для ясности.

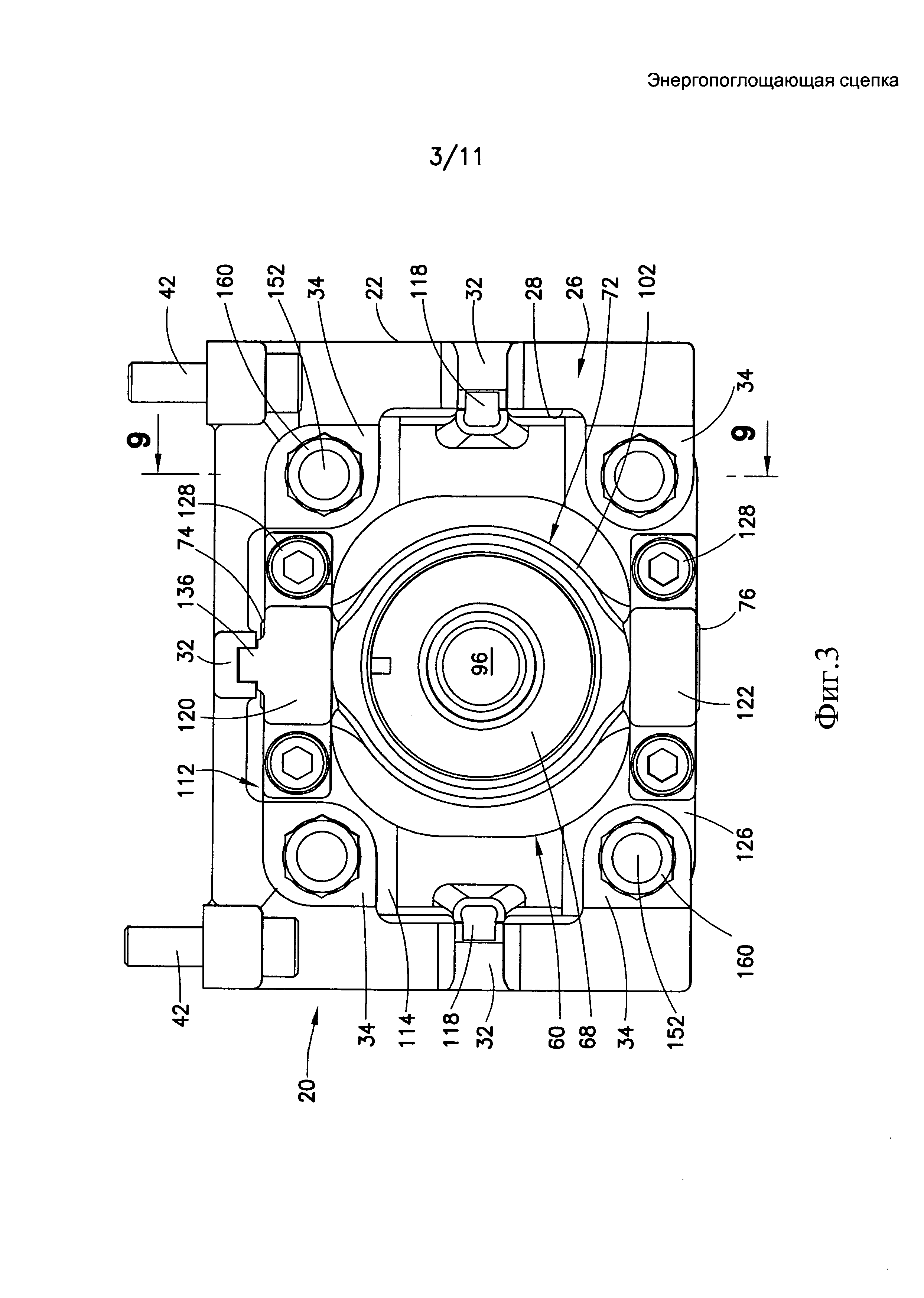

[0019] Фиг. 3 изображает вид спереди энергопоглощающей сцепки, изображенной на Фиг. 2.

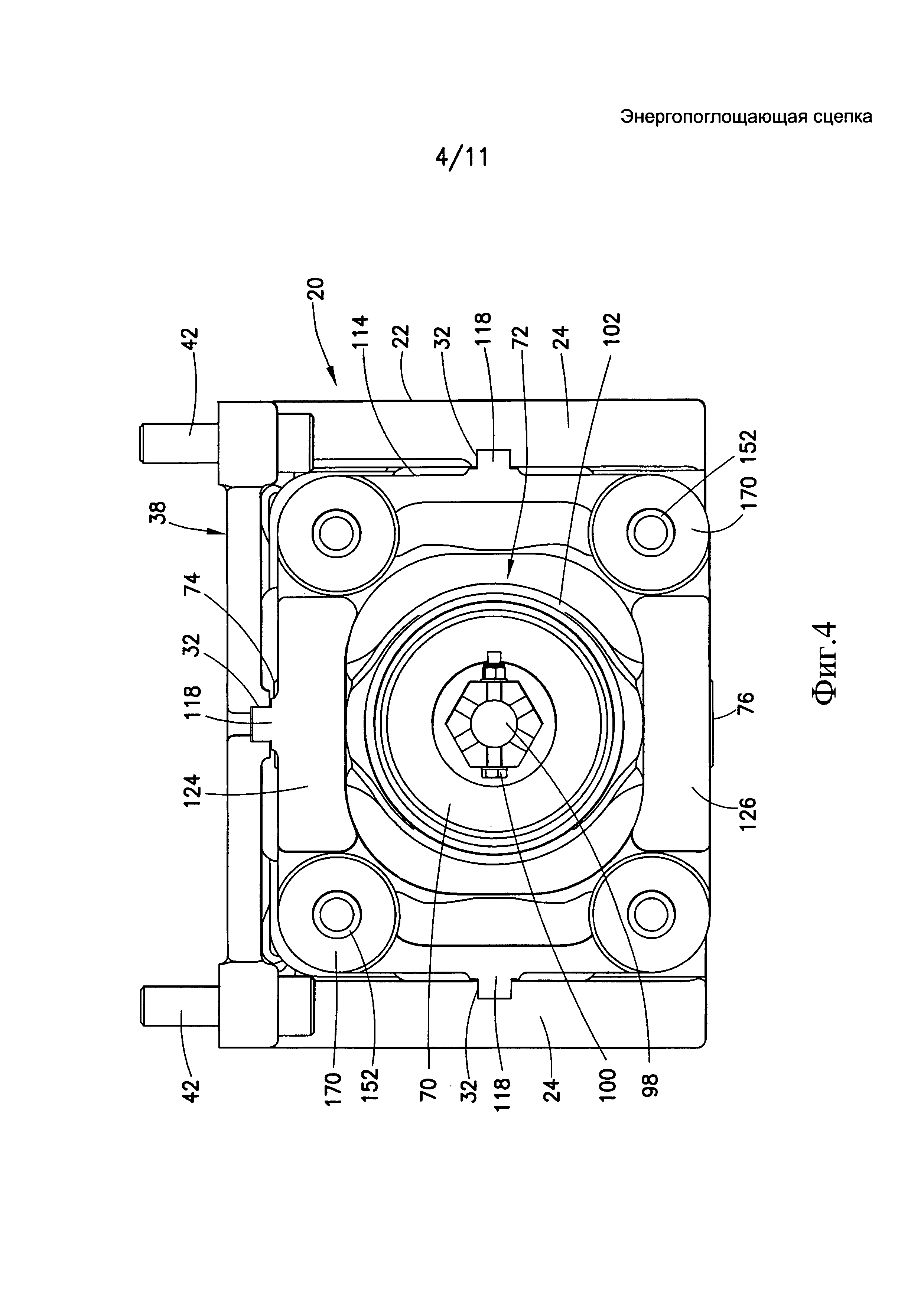

[0020] Фиг. 4 изображает вид сзади энергопоглощающей сцепки, изображенной на Фиг. 2.

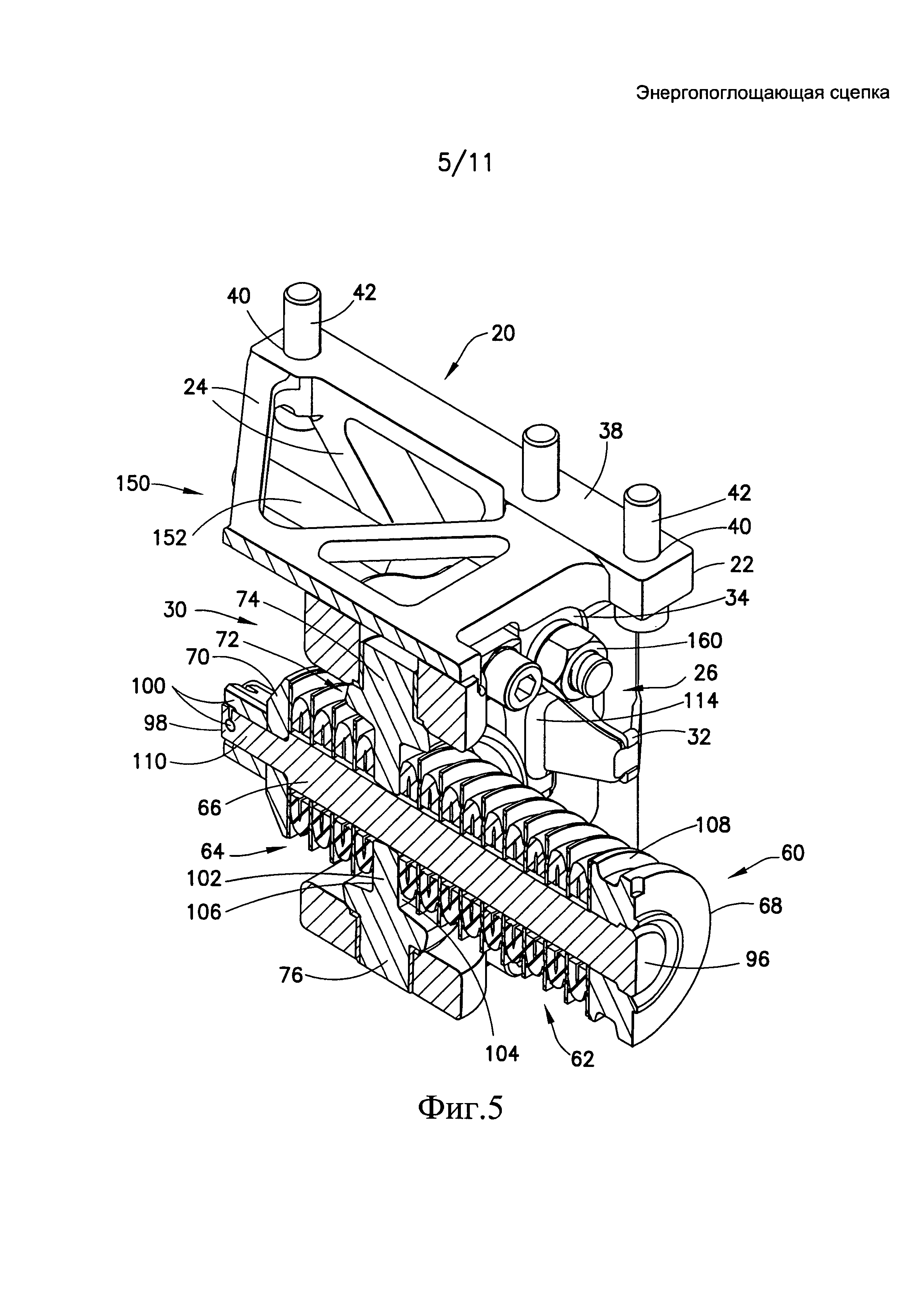

[0021] Фиг. 5 изображает вид в аксонометрии энергопоглощающей сцепки, изображенной на Фиг. 2, в разрезе по линии 5-5 на Фиг. 2.

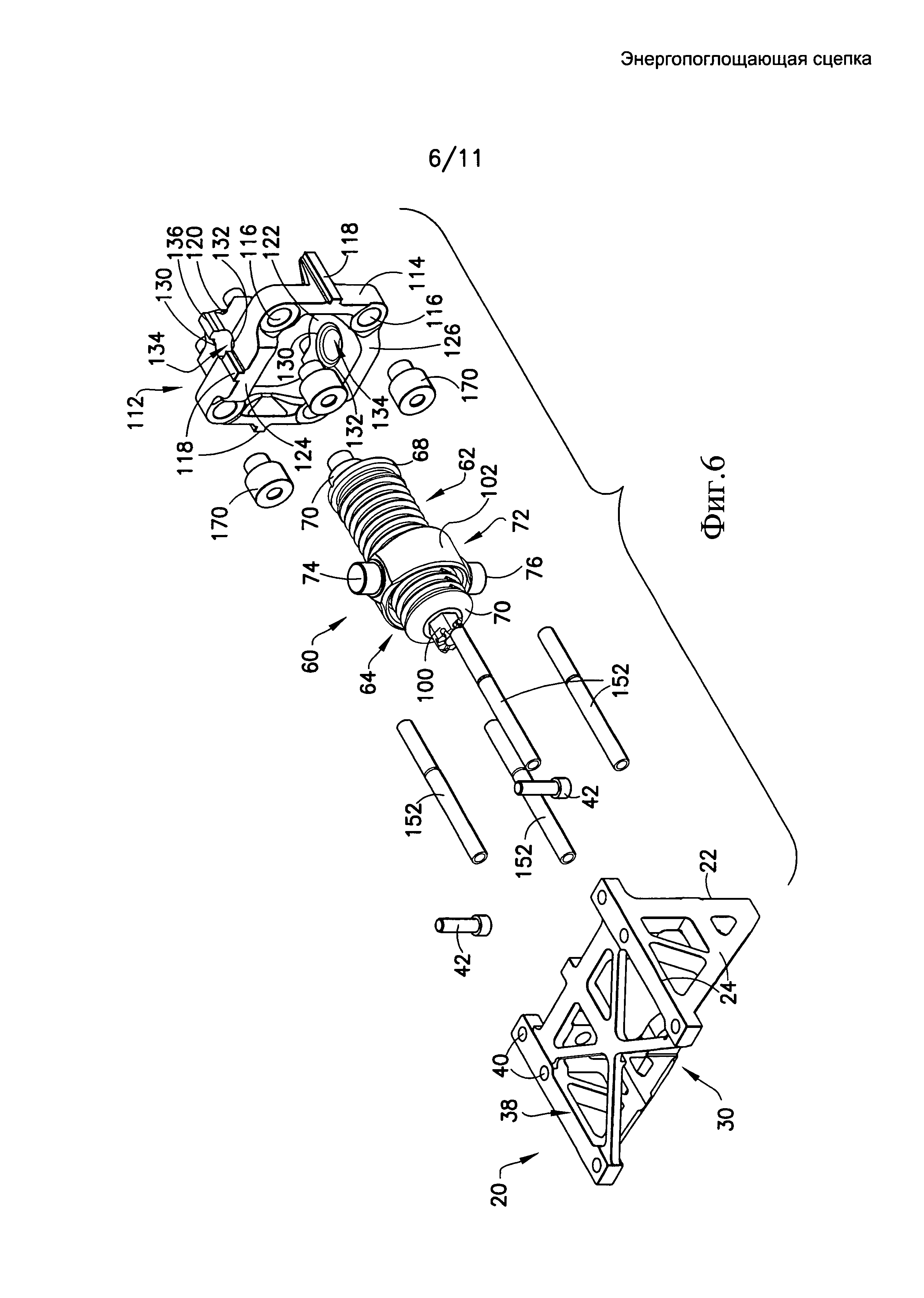

[0022] Фиг. 6 изображает вид в аксонометрии энергопоглощающей сцепки, изображенной на Фиг. 2.

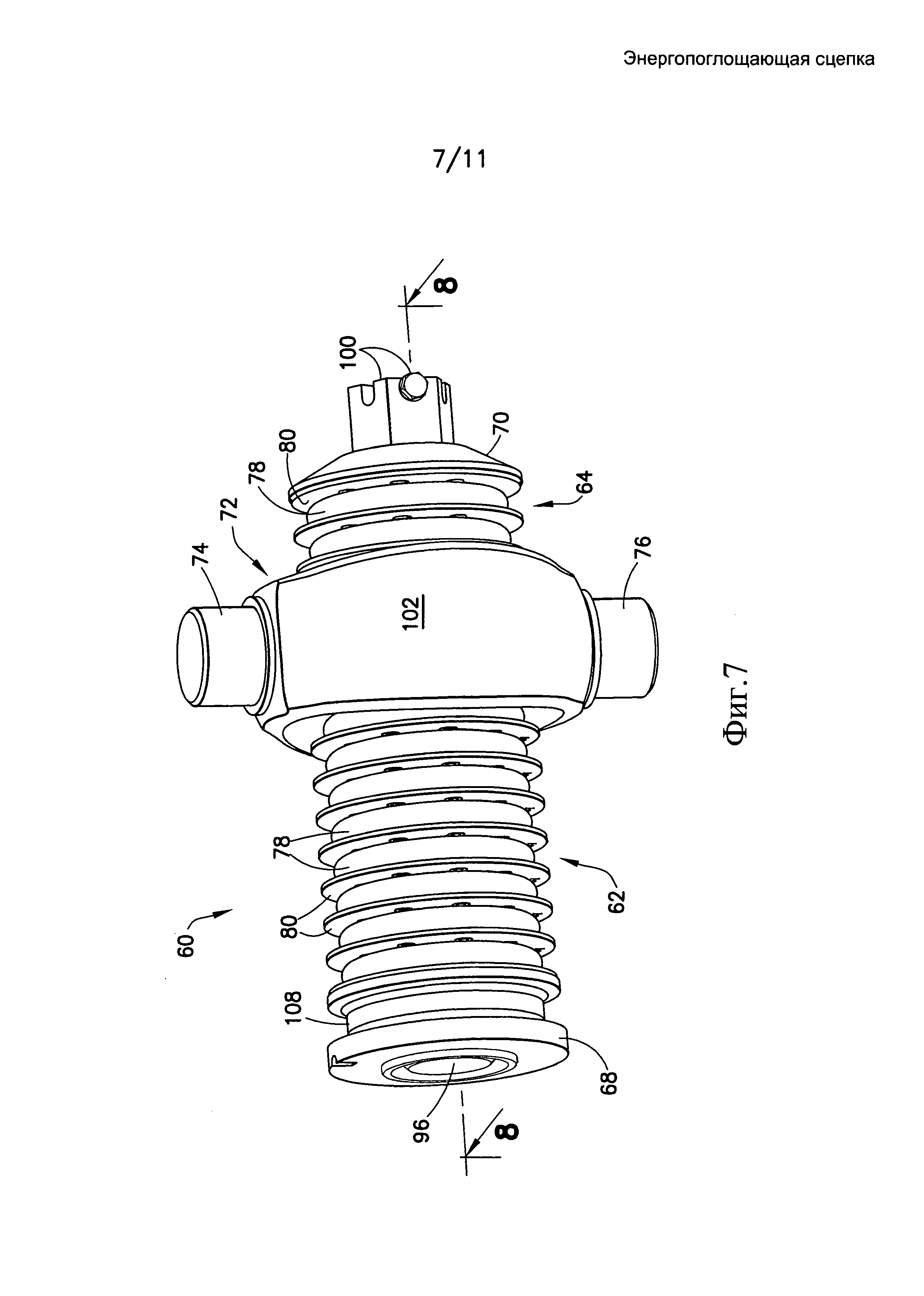

[0023] Фиг. 7 изображает вид в аксонометрии энергопоглощающего амортизирующего механизма для энергопоглощающей сцепки, изображенной на Фиг. 1 и 2.

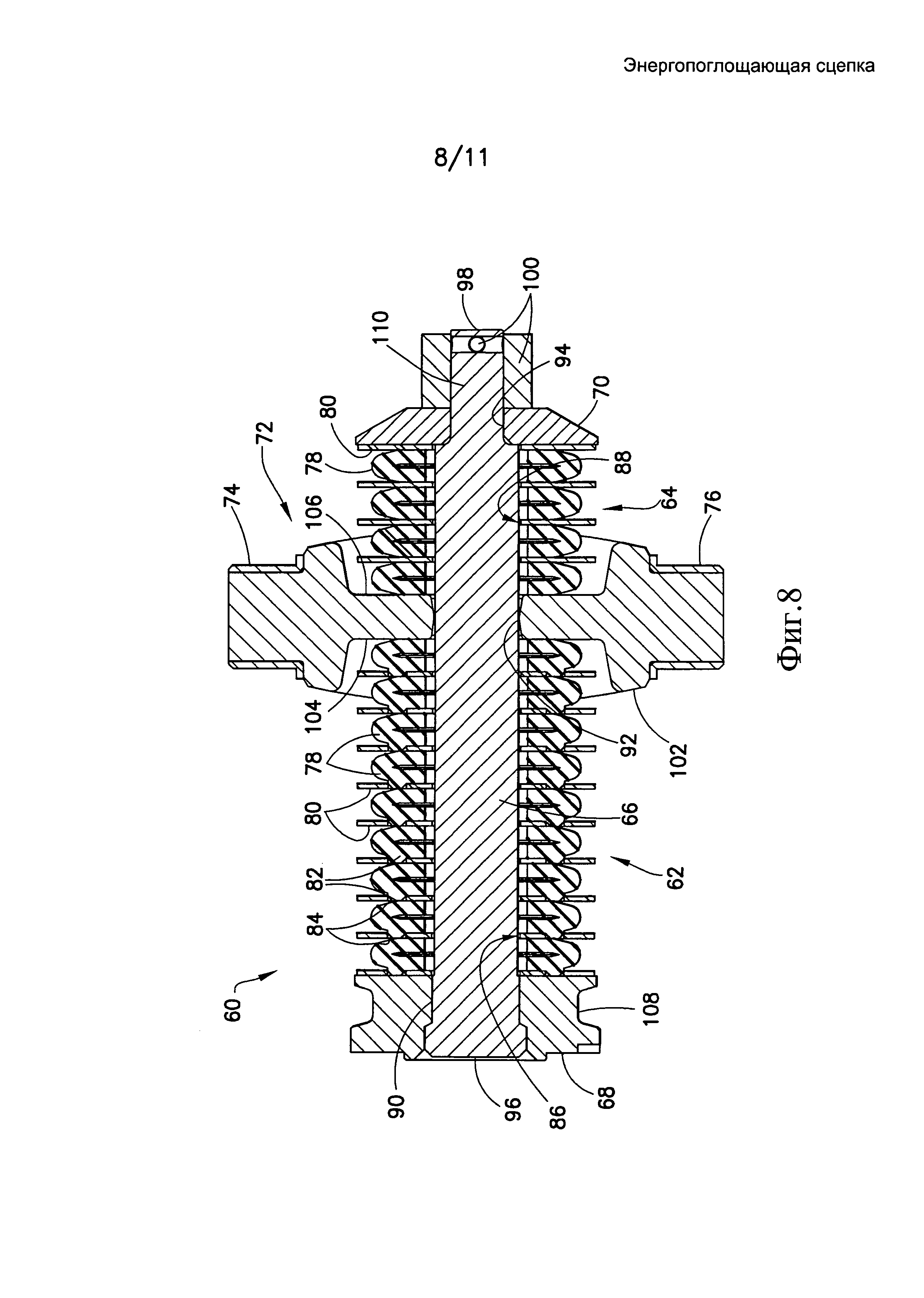

[0024] Фиг. 8 изображает вид в разрезе по линии 8-8,на Фиг. 7.

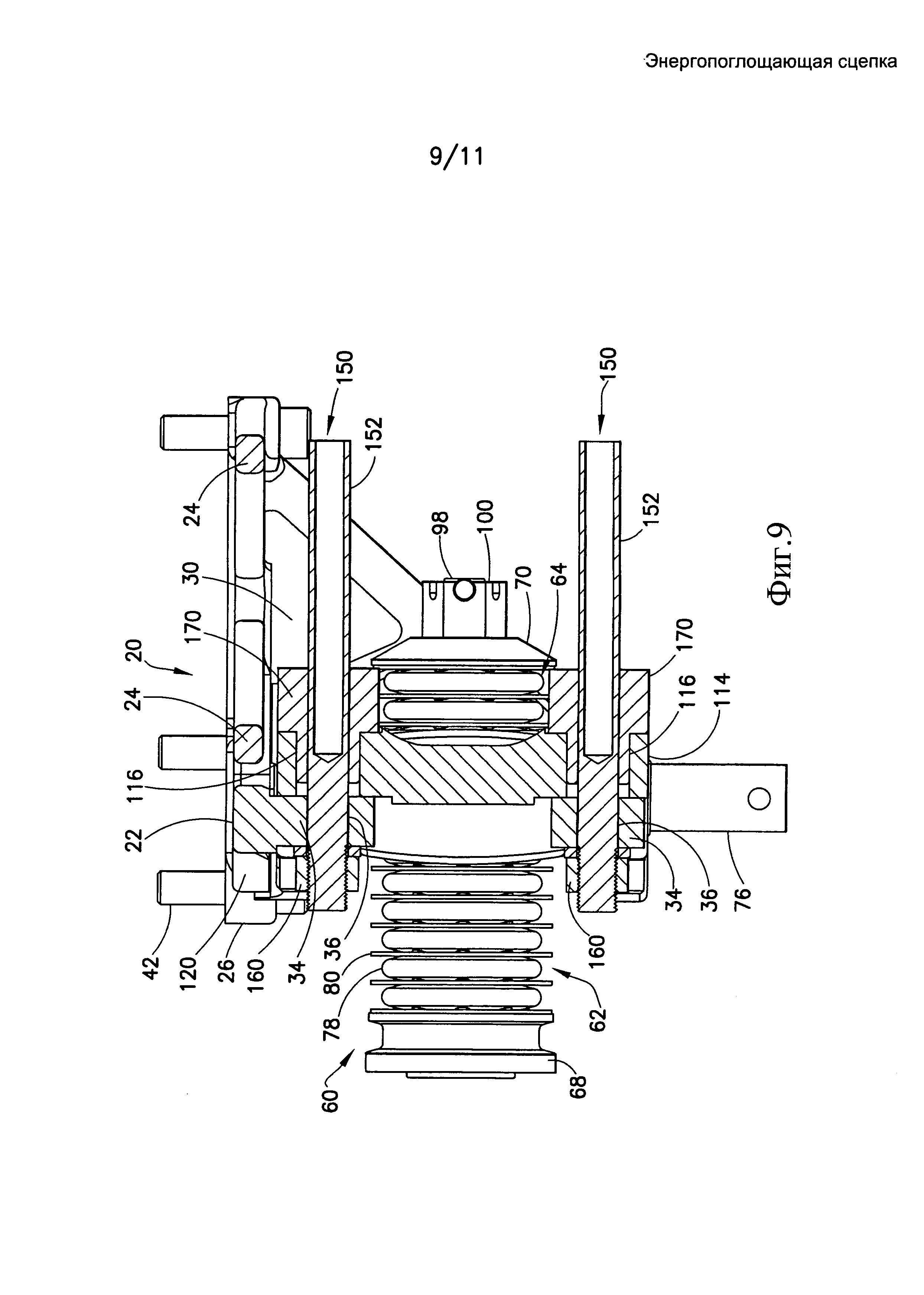

[0025] Фиг. 9 изображает вид в разрезе по линии 9-9 на Фиг. 3.

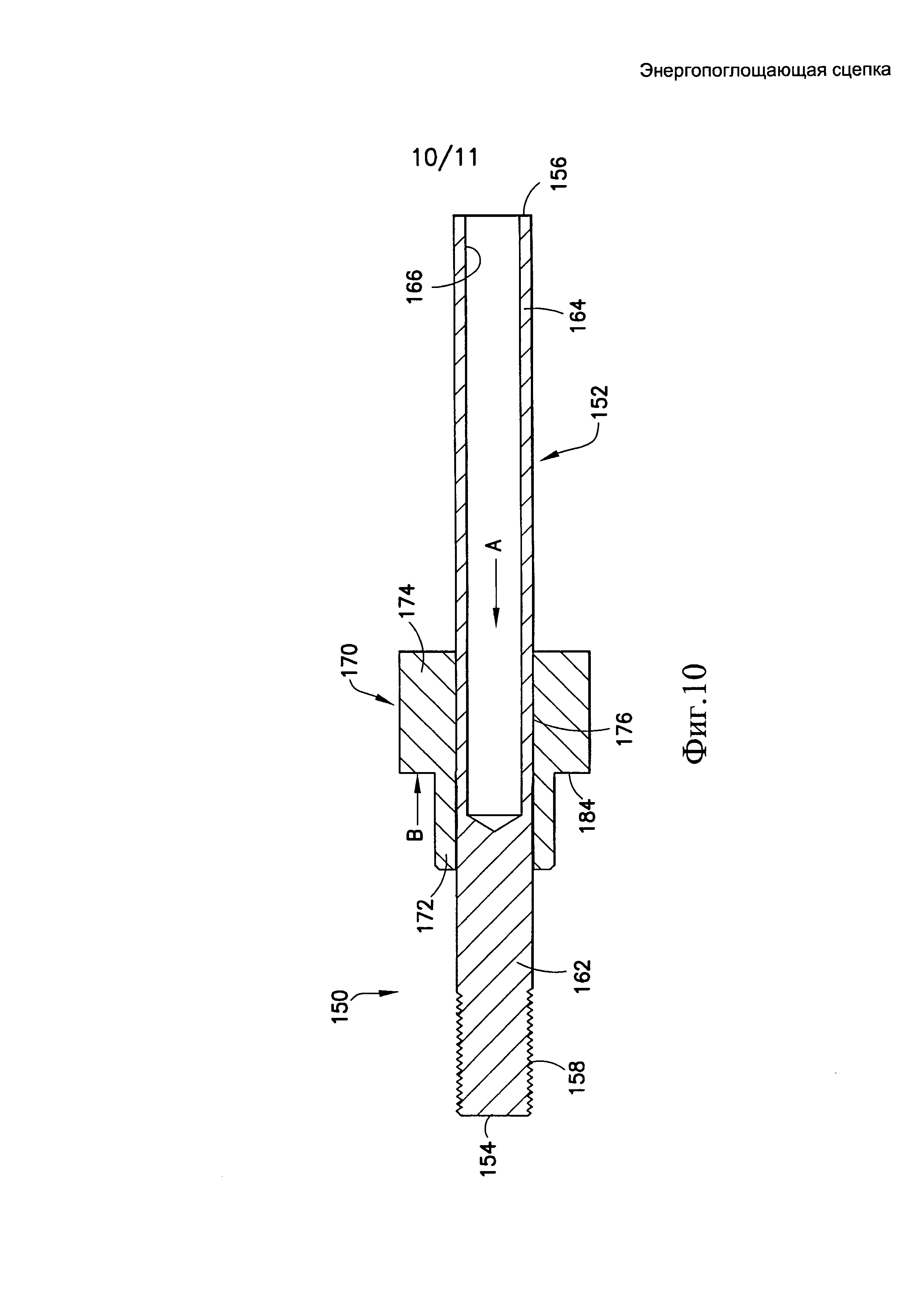

[0026] Фиг. 10 изображает вид только в разрезе энергопоглощающего устройства, используемого в энергопоглощающей сцепке, изображенной на Фиг. 1 и 7.

[0027] Фиг. 11 изображает увеличенный вид части энергопоглощающего устройства, изображенного на Фиг. 10.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

[0028] Для целей настоящего описания термины, описывающие пространственную ориентацию, как они используются, должны относиться к указанному варианту выполнения так, как он ориентирован на прилагаемых чертежах или иным образом описан в нижеследующем подробном описании. Тем не менее, следует понимать, что варианты выполнения, описанные далее в настоящем документе, могут иметь много альтернативных вариантов и конфигураций. Кроме того, следует понимать, что конкретные элементы, устройства и функции, проиллюстрированные на прилагаемых чертежах и описанные в настоящем документе, являются исключительно иллюстративными и не должны рассматриваться как ограничивающие изобретение.

[0029] Со ссылкой на Фиг. 1-6 показан вариант выполнения энергопоглощающей сцепки 10. Сцепка 10, как описано в настоящем документе, предназначена для соединения с вагонной рамой (не показана) железнодорожного транспортного средства (не показано), как будет очевидно специалисту в этой области железнодорожного транспорта. Сцепка 10 является предпочтительной для использования в транспортных средствах общественного транспорта и в железнодорожных транспортных средствах, используемых в общественном транспорте для перевозки пассажиров. Однако это конкретное использование предназначено быть не ограничивающим, при этом сцепка 10 имеет применения в железнодорожных транспортных средствах в целом. Энергопоглощающая сцепка 10 (в дальнейшем «сцепка 10») в изображенном варианте выполнения содержит в целом корпусной элемент 20, сцепной механизм 44, энергопоглощающую деформируемую трубку 50 и энергопоглощающий амортизирующий механизм 60. Деформируемая трубка 50 используется для соединения сцепного механизма 44 с корпусным элементом 20 сцепки посредством соединения с амортизирующим механизмом 60. Сцепка 10 также содержит одно или несколько энергопоглощающих устройств 150, используемых для поддержки амортизирующего механизма 60 с корпусным элементом 20 и, в частности, для установки амортизирующего механизма 60 на корпусной элемент 20 путем использования поддерживающего скользящего корпусного узла 112. Таким образом, соответствующие энергопоглощающие устройства 150 взаимодействуют со скользящим корпусным узлом 112, чтобы прикрепить амортизирующий механизм 60 к корпусному элементу 20.

[0030] Корпусной элемент 20 содержит в некотором роде коробчатый корпус 22, в целом квадратной или прямоугольной формы, которая является усеченной, если смотреть с его боковых сторон, так что боковой профиль корпуса 22 является в целом треугольным. Корпус 22 выполнен из ряда взаимосвязанных конструктивных элементов 24. Передняя поверхность 26 корпуса 22 ограничивает П-образное переднее отверстие 28 и взаимодействует со скользящим корпусным узлом 112, который используется для прикрепления амортизирующего механизма 60 к корпусу 22, предпочтительно во внутренней области 30 корпуса 22. Для взаимодействия со скользящим корпусным узлом 112 корпус 22 дополнительно содержит один или несколько поддерживающих мест или элементов 32 с канавками, ограниченных в конструктивных элементах 24, формирующих корпус 22. В изображенном варианте выполнения корпусной элемент 20 его корпус 22 имеет три (3) поддерживающих элемента 32 с канавками, предусмотренные в трех (3) в целом ортогонально ориентированных местах вокруг переднего отверстия 28. Кроме того, корпус 22 содержит один или несколько угловых фланцев 34, предусмотренных на передней поверхности 26 корпуса 22 для взаимодействия с одним или несколькими энергопоглощающими устройствами 150 и скользящим корпусным узлом 112, как описано в настоящем документе. Сцепка 10 в варианте выполнения, показанном на чертежах, содержит четыре (4) энергопоглощающих устройства 150, которые взаимодействуют с четырьмя (4) угловыми фланцами 34. Каждый угловой фланец 34 ограничивает отверстие 36, которое показано на Фиг. 9, для совместного действия с устройством 150. Несмотря на то, что четыре (4) устройства 150, которые взаимодействуют с четырьмя (4) угловыми фланцами 34, проиллюстрированы в одном предпочтительном варианте выполнения соединительной сцепки 10, эта конкретная конструкция не должна считаться исчерпывающей или ограничивающей, поскольку могут быть также предусмотрены и другие устройства с использованием одного или нескольких устройств 150, в соответствии с настоящим раскрытием, при этом изображенная монтажная конструкция с четырьмя (4) угловыми фланцами 34 может быть изменена, чтобы удовлетворить этим альтернативным конструкциям. Верхняя поверхность 38 корпуса 22 может ограничивать несколько отверстий 40, которые вмещают крепежные элементы 42 для взаимодействия и крепления корпуса 22 к вагонной раме железнодорожного транспортного средства.

[0031] Вкратце, сцепной механизм 44 содержит головку 46 сцепки, сопрягаемую с принимающей головкой 46 сцепки на противоположном железнодорожном транспортном средстве. Сцепной механизм 44 прикрепляется к корпусному элементу 20 с помощью энергопоглощающей деформируемой трубки 50, как указано выше. Деформируемая трубка 50 имеет дистальный конец 52 и проксимальный конец 54. Дистальный конец 52 деформируемой трубки 50 прикреплен к головке 46 сцепки сцепного механизма 44 с помощью первого соединительного элемента 56. Проксимальный конец 54 деформируемой трубки 50 прикреплен к амортизирующему механизму 60 с помощью второго соединительного элемента 58.

[0032] Со ссылкой на Фиг. 7-8, амортизирующий механизм 60 содержит переднюю или дистальную амортизирующую трубку 62 и заднюю или проксимальную амортизирующую трубку 64. Передняя и задняя амортизирующие трубки 62, 64 поддерживаются на центральном опорном валу 66, а также между дистальным кольцевым фланцем 68 и проксимальным кольцевым фланцем 70, при этом каждый из них дополнительно опирается на опорный вал 66. Кроме того, передняя или дистальная амортизирующая трубка 62 и задняя или проксимальная амортизирующая трубка 64 отделены друг от друга кольцевой монтажной опорой 72, которая также установлена на опорном валу 66. Монтажная опора 72 содержит верхний монтажный штифт 74 и нижний монтажный штифт 76 для прикрепления амортизирующего механизма 60 к корпусу 22 корпусного элемента 20 сцепки, как описано далее.

[0033] Каждая из амортизирующих трубок 62, 64 образована рядом упругих амортизирующих элементов 78, которые индивидуально разделены пластинчатыми элементами 80. Как показано на разрезе, изображенном на Фиг. 8, амортизирующие элементы 78 могут находиться в физическом контакте друг с другом с помощью выступающих частей 82, которые проходят через отверстия 84 для выступающих частей, предусмотренные в соответствующих пластинчатых элементах 80, как это имеет место для передней амортизирующей трубки 62. Задняя амортизирующая трубка 64 проиллюстрирована с амортизирующими элементами 78 без указанных выше выступающих частей 82 и без совмещающих отверстия 84 для выступающих частей в пластинчатых элементах 80. При необходимости задняя амортизирующая трубка 64 может иметь амортизирующие элементы 78 с выступающими частями 82 и пластинчатые элементы 80 с отверстиями 84 для выступающих частей, или даже как задняя амортизирующая трубка 64, так и передняя амортизирующая трубка 62 может быть выполнена без выступающих частей 82 в амортизирующих элементах 78 и без отверстий 84 для выступающих частей в пластинчатых элементах 80. Передняя амортизирующая трубка 62 ограничивает центральное отверстие 86 для прохождения через него опорного вала 66. Таким же образом, задняя амортизирующая трубка 64 ограничивает центральное отверстие 88 для прохождения через него опорного вала 66.

[0034] Сборка амортизирующего механизма 60 обычно включает пропускание опорного вала 66 через кольцевое отверстие 90, выполненное в дистальном кольцевом фланце 68, через центральное отверстие 86, выполненное в передней амортизирующей трубке 62, через кольцевое отверстие 92, выполненное в кольцевой монтажной опоре 72, через центральное отверстие 88, выполненное в задней амортизирующей трубке 64, и через кольцевое отверстие 94, выполненное в проксимальном кольцевом фланце 70. Опорный вал 66 ограничивает головку или концевой стопор 96 для сопряженного взаимодействия с кольцевым отверстием 90 в дистальном кольцевом фланце 68 и, кроме того, имеет проксимальный конец 98, выполненный с возможностью вставления подходящего механического крепежного элемента 100 или аналогичного элемента для крепления всей сборки амортизирующего механизма 60.

[0035] Монтажная опора 72 выполнена с фланцем 102 с упорным кольцом, ограничивающим переднюю, или дистальную, пластинчатую часть 104 и заднюю, или проксимальную, пластинчатую часть 106. При такой конструкции должно быть понятно, что передняя амортизирующая трубка 62 удерживается между передней, или дистальной, пластинчатой частью 104 и дистальным кольцевым фланцем 68, а задняя амортизирующая трубка 64 удерживается между задней, или проксимальной, пластиной частью 106 и проксимальным кольцевым фланцем 70. Дистальный кольцевой фланец 68 может также ограничивать окружную канавку 108 для обеспечения соединения со вторым соединительным элементом 58. Таким образом, проксимальный конец 54 деформируемой трубки 50 прикреплен к дистальному кольцевому фланцу 68 для поддержки деформируемой трубки 50 и соответствующего сцепного механизма 44 к амортизирующему механизму 60. Проксимальный конец 110 опорного вала 66 может иметь уменьшенную толщину или диаметр, чтобы обеспечить соединение путем сопряженного взаимодействия с проксимальным кольцевым фланцем 70, который прикреплен крепежным элементом 100, обеспечивая тем самым установку передней, или дистальной, амортизирующей трубки 62, монтажной опоры 72, и задней, или проксимальной, амортизирующей трубки 64 на опорном валу 66.

[0036] Как отмечалось ранее, поддерживающий скользящий корпусной узел 112 используется для крепления амортизирующего механизма 60 к корпусу 22 корпусного элемента 20 сцепки, в целом, в переднем отверстии 28 корпуса 22. Поддерживающий скользящий корпусной узел 112 содержит кольцевой скользящий корпусной элемент 114, имеющий в целом квадратную или прямоугольную кольцевую форму с образованием скользящего корпусного элемента 114 кольцевой формы. Скользящий корпусной элемент 114 имеет четыре (4) угловых отверстия 116, которые расположены так, чтобы совпадать с угловыми отверстиями 36, которые показаны на Фиг. 9, в угловых фланцах 34 корпуса 22, когда скользящий корпусной элемент 114 установлен на корпусе 22 корпусного элемента. Совмещенные угловые отверстия 36, 116 обеспечивают возможность вставления соответствующих энергопоглощающих устройств 150 через оба набора угловых отверстий 36, 116 для крепления скользящего корпусного элемента 114 к корпусу 22 корпусного элемента 20 сцепки. Скользящий корпусной элемент 114 предпочтительно представляет собой унитарную конструкцию и состоит из трех (3) выступающих наружу направляющих рельсовых элементов 118. Направляющие рельсовые элементы 118, как правило, ортогонально расположены на наружной стороне скользящего корпусного элемента 114, так что соответствующие направляющие элементы 118 могут взаимодействовать с тремя (3) поддерживающими элементами или местами 32, имеющими канавки, выполненные в конструктивных элементах 24 корпуса 22 корпусного элемента 20 сцепки, когда скользящий корпусной элемент 114 установлен на корпусе 22 с использованием энергопоглощающих устройств 150.

[0037] Амортизирующий механизм 60 прикреплен к скользящему корпусному элементу 114 с помощью верхнего зажимного элемента 120 и нижнего зажимного элемента 122. Верхний и нижний зажимные элементы 120, 122 закреплены на соответствующих верхнем и нижнем поперечных кронштейнах 124, 126 скользящего корпусного элемента 114 с использованием механических крепежных элементов 128, предпочтительно, болтов, которые ввинчены в зацепление с резьбовыми отверстиями (не показаны) на передних поверхностях соответствующих верхнего и нижнего поперечных кронштейнов 124, 126. Кроме того, как верхний 120, так и нижний зажимной элемент 122 ограничивает углубление 130, предназначенное для размещения обращенным к соответствующим углублениям 132 на передней стороне как верхнего 124, так и нижнего поперечного кронштейна 126. Соответственно, как только зажимные элементы 120, 122 установлены на верхнем и нижнем поперечных кронштейнах 124, 126, противоположными углублениями 130, 132 образуются верхнее и нижнее отверстия 134 под штифт, при этом отверстия 134 под штифт имеют такой размер, чтобы в них могли быть вставлены верхний и нижний монтажные штифты 74, 76 на монтажной опоре 72 амортизирующего механизма 60.

[0038] Для установки амортизирующего механизма 60 на поддерживающем скользящем корпусном узле 112 верхние и нижние монтажные штифты 74, 76 располагают внутри углублений 132, выполненных в верхнем и нижнем поперечных кронштейнах 124, 126 скользящего корпусного элемента 114, при этом верхний и нижний зажимные элементы 120, 122 располагают напротив верхнего и нижнего поперечных кронштейнов 124, 126 для вставления монтажных штифтов 74, 76 в соответствующие углубления 130, ограниченные в соответствующих зажимных элементах 120, 122. Зажимные элементы 120, 122, таким образом, захватывают монтажные штифты 74, 76 в верхнем и нижнем отверстиях 134 под штифт, образованных обращенными друг к другу углублениями 130, 132, когда верхний и нижний зажимные элементы 120, 122 расположены напротив верхнего и нижнего поперечных кронштейнов 124, 126. Обеспечивающие крепление механические крепежные элементы 128 могут быть вставлены через отверстия (не показаны) в соответствующих зажимных элементах 120, 122, при этом механические крепежные элементы 128 предпочтительно взаимодействуют с резьбовыми отверстиями (не показаны) на передней стороне соответствующих верхнего и нижнего поперечных кронштейнов 124, 126. Такое расположение обеспечивает крепление амортизирующего механизма 60 к скользящему корпусному узлу 112. При необходимости деформируемая трубка 50 с механизмом 44 сцепки может быть предварительно собрана с амортизирующим механизмом 60, как описано выше, перед креплением амортизирующего механизма 60 к скользящему корпусному узлу 112. Кроме того, должно быть понятно, из рассмотрения Фиг. 6, например, что верхний зажимной элемент 120 может иметь вертикальный направляющий рельсовый элемент 136, совмещенный с верхним направляющим рельсовым элементом 118 на верхнем поперечном кронштейне 124 скользящего корпусного элемента 114 скользящего корпусного узла 112.

[0039] Поддерживающий корпусной узел 112 с прикрепленным к нему амортизирующим механизмом 60 может быть установлен на корпусном элементе 20, как будет описано ниже. Скользящий узел 112 расположен внутри внутренней области 30 корпуса 22 корпусного элемента 20 так, что соответствующие направляющие элементы 118 расположены для совмещения и скольжения в зацепление с соответствующими поддерживающими элементами 32, имеющими канавки, в конструктивных элементах 24 корпуса 22. Как должно быть понятно из рассмотрения Фиг. 3-5, скользящий корпусной узел 112, поддерживающий по меньшей мере амортизирующий механизм 60, размещают внутри переднего отверстия 28 в корпусе 22 со стороны внутренней области 30 корпуса 22 так, что соответствующие направляющие элементы 118 размещают с возможностью совмещения и скольжения в зацепление с соответствующими поддерживающими элементам 32, имеющими канавки, в конструктивных элементах 24 корпуса 22 корпусного элемента. Это взаимодействие также автоматически совмещает угловые отверстия 116 в скользящем корпусном элементе 114 с угловыми отверстиями 36 в угловых фланцах 34 корпуса 22 корпусного элемента. Кроме того, взаимодействие соответствующих направляющих элементов 118 с соответствующими поддерживающими элементами 32, имеющими канавки, в конструктивных элементах 24 корпуса 22 корпусного элемента, обеспечивает поперечную устойчивость для амортизирующего механизма 60, деформируемой трубки 50, и механизма 44 сцепки внутри корпуса 22 корпусного элемента 20 сцепки в процессе работы сцепки 10. В этот момент деформируемая трубка 50, как правило, с заранее присоединенным к ней сцепным механизмом 44, может быть установлена на амортизирующем механизме 60 так, как описано ранее, если она уже не была присоединена к амортизирующему механизму 60.

[0040] Амортизирующий механизм 60 может также факультативно содержать вертикальный поддерживающий механизм 138, поддерживаемый нижним поперечным кронштейном 126 и/или нижним зажимным элементом 122 скользящего корпусного узла 112. Вертикальный поддерживающий механизм 138 содержит поддерживающий элемент 140 с одной или несколькими пружинами, который снизу в вертикальном направлении поддерживает второй соединительный элемент 58. Этот пружинный поддерживающий элемент 140 может быть шарнирно соединен со вторым поддерживающим элементом 142 с помощью подходящего механического крепежного элемента 144, такого как штифт или комбинация болта и гайки. Второй поддерживающий элемент 142 может быть соединен с одним или из: нижнего поперечного кронштейна 126 и нижнего зажимного элемента 122, или с обоими сразу, снова с помощью подходящего механического крепежного элемента 146, такого как штифт или комбинация болта и гайки. В качестве варианта, как показано на Фиг. 9, нижний монтажный штифт 76 на монтажной опоре 72 может быть удлиненным, чтобы обеспечивать место для установки второго поддерживающего элемента 142, так что обеспечивающий крепление механический крепежный элемент 146 может проходить через нижний монтажный штифт 76, соединяя тем самым вертикальный поддерживающий механизм 138 со скользящим корпусным узлом 112. Дополнительный механический крепежный элемент 148 соответствующей конструкции может быть предусмотрен для прохождения через второй поддерживающий элемент 142, чтобы ограничивать поворотное перемещение вниз пружинного поддерживающего элемента 140.

[0041] Энергопоглощающее устройство 150 используется для крепления скользящего корпусного элемента 114 к корпусу 22 корпусного элемента 20 сцепки. Со ссылкой далее на Фиг. 9-11, каждое из соответствующих устройств 150 содержит два сопряженных элемента, находящихся во фрикционном зацеплении посредством прессовой посадки и, в частности, охватываемую часть или элемент, предпочтительно в виде крепежного болта 152, и охватывающую часть или элемент, предпочтительно в форме втулки 170. Крепежный болт 152 имеет дистальный конец 154 и проксимальный конец 156. Дистальный конец 154 крепежного болта 152 имеет наружный резьбовой участок 158 для накручивания резьбовой крепежной гайки 160 традиционным резьбовым способом. Резьбовой дистальный конец 154 и крепежная гайка 160 используются для соединения устройства 150 с корпусом 22 корпусного элемента, который, в свою очередь, соединен с вагонной рамой железнодорожного транспортного средства с помощью обычных механических конструкций. Дистальный участок 162 монтажного болта 152 может иметь сплошное поперечное сечение, тогда как проксимальный участок 164 монтажного болта 152 может быть полым и иметь расточку 166. Крепежный болт 152 имеет фаску 168 на входной кромке, в проксимальном направлении от дистальной части 162 со сплошным поперечным сечением крепежного болта 152, причем наружный диаметр (OD) крепежного болта 152 увеличивается, чтобы быть немного больше наружного диаметра (OD) дистальной части 162 со сплошным поперечным сечением крепежного болта 152 (например, полый проксимальный участок 164 крепежного болта имеет несколько больший наружный диаметр, чем дистальная часть 162).

[0042] Каждое соответствующее устройство 150 дополнительно содержит втулку 170, обычно имеющую первую часть 172 и вторую часть 174 и имеющую центральное отверстие 176 между первым и вторым концами 172, 174. Центральное отверстие 176 во второй части 174 втулки 170 имеет фаску 178 на входной кромке, как правило, выполненную механической обработкой. Внутренний диаметр (ID) центрального отверстия 176 предпочтительно меньше, по меньшей мере на части его длины, наружного диаметра (OD) монтажного болта 152, которая является проксимальной к дистальной части 162 крепежного болта 152, так что между внутренним диаметром (ID) центрального отверстия 176 и наружным диаметром (OD) монтажного болта 152 посредством прессовой посадки образуется область перекрытия, или длина L. Эта разница в диаметрах между центральным отверстием 176 и монтажным болтом 152, а более конкретно между внутренним диаметром (ID) центрального отверстия 176 передней, или дистальной, части фаски 178 и наружным диаметром (OD), проксимальным от фаски 168 монтажного болта 152, обеспечивает возможность создания фрикционного зацепления посредством прессовой посадки между монтажным болтом 152 и втулкой 170. Диаметр 166 расточки в монтажном болте 152 также играет роль в определении силы, с которой монтажный болт 152 скользит через втулку 170 (например, меньше отверстие, тем выше сила). Кроме того, длина L прессовой посадки между центральным отверстием 176 во втулке 170 и монтажным болтом 152 имеет важное значение при определении силы, с которой монтажный болт 152 скользит через втулку 170. Как показано на Фиг. 11, центральное отверстие 176, проходящее через первую часть 172 втулки 170, является увеличенным, как обозначено номером позиции 179, относительно второй части 174, Эта первая часть 172 при необходимости может быть исключена из втулки 170, поскольку в показанном варианте выполнения втулки 170 она предусмотрена в качестве разделительного элемента.

[0043] Соответственно, наружный диаметр (OD) монтажного болта 152 проксимально к фаске 168 образует наружную контактную поверхность 180, которая входит в зацепление с сопряженной внутренней контактной поверхностью 182 втулки 170, как ограничено центральным отверстием 176, проходящим через втулку 170. Длина L перекрытия образована прессовой посадкой между контактными поверхностями 180, 182. Как показано на Фиг. 9-11, вторая часть 174 втулки 170 имеет увеличенную толщину (диаметр) по отношению к первой части 172, которая имеет меньшую толщину (диаметр), ограничивая тем самым обращенный в дистальном направлении выступ 184. Для получения требуемой прессовой посадки между монтажным болтом 152 и втулкой 170, монтажный болт 152 может быть вставлен дистальным концом 154 сперва в центральное отверстие 176 во втулке 170 со стороны второй части 174 втулки 170 в направлении, указанном на Фиг. 10 стрелкой А. Таким образом, противоположные фаски 168, 178 на монтажном болте 152 и внутри центрального отверстия 176, соответственно, сначала контактируют друг с другом, чтобы правильно совместить монтажный болт 152 со втулкой 170 для выполнения операции по прессовой посадке. Прессовая посадка между контактными поверхностями 180, 182 монтажного болта 152 и втулкой 170 получается путем приложения силы ко втулке 170 в направлении стрелки А, и соответствующей силы в направлении стрелки В, показанной на Фиг. 10, причем эта сила приложена к выступу 184 на втулке 170.

[0044] Как отмечалось ранее, энергопоглощающие устройства 150 используются для крепления скользящего корпусного узла 112 к корпусному элементу 20 сцепки. Как было указано выше, когда скользящий корпусной узел 112, поддерживающий по меньшей мере амортизирующий механизм 60, прикреплен к корпусу 22 корпусного элемента, между соответствующими направляющими рельсовыми элементами 118 на скользящем корпусном элементе 114 и соответствующими поддерживающими элементами 32 с канавками в конструктивных элементах 24 корпуса 22 существует взаимодействие. Это взаимодействие также автоматически совмещает угловые отверстия 116 в скользящем корпусном элементе 114 с угловыми отверстиями 36 в угловых фланцах 34 корпуса 22 корпусного элемента точно так, как было отмечено ранее. Дистальный конец 154 соответствующих монтажных болтов 152 может быть вставлен через угловые отверстия 116 в скользящем корпусном элементе 114 скользящего корпусного узла 112 со стороны внутренней области 30 корпуса 22, а затем через совмещенные угловые отверстия 36 в угловых фланцах 34 корпуса 22 Резьбовая гайка 160 может затем быть использована на наружном резьбовом участке 158 на дистальном конце 154 каждого из монтажных болтов 152. Предпочтительно, каждый из монтажных болтов 152 имеет втулку 170, установленную прессовой посадкой заранее на соответствующие монтажные болты 152. Кроме того, угловые отверстия 116 в скользящем корпусном элементе 114 скользящего корпусного узла 112 предпочтительно имеют достаточно большой размер (диаметр) для вмещения во фрикционном зацеплении в них первой части 172 соответствующих втулок 170. В результате передний или обращенный в дистальном направлении выступ 184 на каждой из втулок 170 упирается в заднюю поверхность или сторону верхнего или нижнего поперечного кронштейна 124, 126 скользящего корпусного элемента 114. Когда скользящий корпусной узел 112 прикреплен к корпусному элементу 20 сцепки вышеописанным образом, корпус 22 корпусного элемента может быть прикреплен к раме кабины рельсового транспортного средства. Как отмечалось ранее, на данном этапе процесса сборки скользящий корпусной узел 112 поддерживает по меньшей мере амортизирующий механизм 60. После установки корпусного элемента 20 сцепки на раму железнодорожного вагона деформируемая трубка 50 может быть прикреплена к амортизирующему механизму 60, причем деформируемая трубка 50 в идеале уже имеет прикрепленный к ней сцепной механизм 44. В качестве альтернативы, деформируемая трубка 50 обычно имеющая сцепной механизм 44, может быть прикреплена к амортизирующему механизму 60 до прикрепления корпусного элемента 20 сцепки к раме железнодорожного транспортного средства. Последовательность крепления деформируемой трубки 50 к амортизирующему механизму 60 и крепления сцепного механизма 44 к деформируемой трубке 50 может быть изменена при необходимости для выполнения сборки сцепки 10 целиком и ее крепления к раме железнодорожного транспортного средства.

[0045] Энергопоглощающие устройства 150 являются ограничивающими усилия энергопоглощающими устройствами, которые могут использоваться в качестве замены для предохранительных втулок со сдвижными элементами, описанных выше. Как отмечалось выше, целью этих предохранительных втулок со сдвижными элементами является ограничение максимальной нагрузки, передаваемой от сцепки к вагонной раме. Уровни нагрузок, в противном случае, могут превысить эту максимальную нагрузку во время жесткой сцепки или столкновения с другим вагоном, что может привести к травмам или смерти пассажиров. В процессе работы в жесткой сцепке или при столкновении, когда корпусной элемент 20 сцепки скользит назад к вагонной раме, энергопоглощающие устройства 150 поглощают энергию при заданной нагрузке. Ослабление прессовой посадки при поглощении энергии, которое обеспечивается устройствами 150, является результатом того, что внутренний диаметр (ID) втулки 170 немного меньше, чем наружный диаметр (OD) монтажного болта 152. Это создает прессовую посадку между наружной контактной поверхностью 180 монтажного болта 152 и сопряженной внутренней контактной поверхностью 182 втулки 170 в центральном отверстии 176 втулки 170. При работе, когда вал монтажного болта 152 проходит через втулку 170, энергия в этих двух частях или элементах поглощается в виде тепла. Эта характеристика поглощения энергии является результатом прессовой посадки, создающей нормальную силу (например, в целом перпендикулярную силу) к сопрягающимся контактным поверхностям 180, 182, соответственно, монтажного болта 152 и втулки 170, создавая тем самым трение, когда одна контактная поверхность 180, 182 скользит по другой контактной поверхности 180, 182. В монтажном болте 152 и/или во втулке 170 может или не может иметь место деформация, поглощающая дополнительную энергию.

[0046] Одним из преимуществ энергопоглощающей сцепки 10, содержащей конструкцию из соединенных прессовой посадкой монтажного болта 152 и втулки 170, по сравнению с ранее обсуждаемой конструкцией предохранительных втулок со сдвижными элементами является то, что сцепка 10 поглощает энергию, тогда как конструкция предохранительных втулок со сдвижными элементами только ограничивает нагрузку, которая передается от корпусного элемента сцепки к вагонной раме. Эта переданная энергия затем должна быть поглощена вагонной рамой. Еще одним преимуществом является устранение повышения напряжения в плоскости сдвига конструкции предохранительных втулок со сдвижными элементами. Конструкция предохранительных втулок со сдвижными элементами предназначена к разрушению (сдвигу) в плоскости сдвига, что создает повышение напряжения в этой плоскости. Учитывая переменную нагрузку вагонов общественного транспорта во время обычной работы, это слабое место склонно к усталостному разрушению. Сцепка 10 устраняет это повышение напряжения, одновременно обеспечивая возможность этим двум элементам, а именно монтажному болту 152 и втулке 170 «перемещаться», когда нагрузка достигает критического уровня и, следовательно, значительно снижает вероятность усталостного разрушения.

[0047] Таким образом, сцепка 10 может быть использована, чтобы заменить в известной конструкции сцепки как конструкцию предохранительных втулок со сдвижными элементами, известную в уровне техники, так и деформируемую трубку, если это требуется. В некоторых приложениях может быть предпочтительным исключить использование деформируемой трубки 50 и уменьшить общую длину соединительной сцепки 10. Тем не менее, сцепка 10, содержащая деформируемую трубку 50, как описано в вышеприведенном описании, обеспечивает улучшенные характеристики поглощения энергии.

[0048] Несмотря на то, что в приведенном выше описании были представлены варианты выполнения сцепки 10 для железнодорожного и аналогичного транспортного средства, а также способы его сборки и его работы, специалист в данной области техники может выполнить модификации и изменения в этих вариантах выполнения, не выходя за рамки объема и сущности изобретения. Соответственно, вышеприведенное описание предназначено для иллюстрации, а не носит ограничительный характер. Изобретение, описанное выше, определено в прилагаемой формуле изобретения, при этом все изменения изобретения, которые входят в значение и диапазон эквивалентности формулы изобретения, должны быть охвачены означенным объемом.

Реферат

Энергопоглощающая сцепка для железнодорожных транспортных средств содержит корпусной элемент, сцепной механизм, соединенный с корпусным элементом с помощью деформируемой трубки и амортизирующего элемента, и несколько энергопоглощающих устройств, соединенных с корпусным элементом. Каждое энергопоглощающее устройство содержит два сопряженных элемента, находящихся во фрикционном взаимодействии друг с другом. Контактирующие поверхности указанных двух элементов начинают скользить относительно друг друга, когда к сцепному механизму прикладывают энергию, создавая тем самым трение и рассеивая приложенную энергию по меньшей мере частично в виде тепла. Два сопряженных элемента могут содержать охватываемую часть, например монтажный болт, находящийся в сопряженном взаимодействии внутри охватывающей части, такой как втулка. Внутренний диаметр втулки может быть несколько меньше, чем наружный диаметр монтажного болта, для создания прессовой посадки между ними. Обеспечивается поглощение энергии непосредственно сцепкой. 3 н. и 11 з.п. ф-лы, 11 ил.

Формула

приложения энергии к сцепному механизму, приводящей к скольжению между контактирующими поверхностями указанных двух элементов;

создания трения между контактирующими поверхностями и

рассеивания приложенной энергии по меньшей мере частично в виде тепловой энергии,

причем указанные два сопряженных элемента содержат монтажный болт и втулку.

Комментарии