Эластомерная пружина для железнодорожного вагона - RU2510702C2

Код документа: RU2510702C2

Чертежи

Описание

Область техники

Настоящее изобретение относится в целом к поглощающим аппаратам железнодорожных вагонов, а более конкретно к эластомерной пружине, используемой для поглощения, рассеивания и возвращения энергии, передаваемой поглощающему аппарату железнодорожного вагона.

Уровень техники

Системы сцепки современных железнодорожных вагонов, как правило, включают в себя узел поглощающего аппарата для амортизации и поглощения ударных сил, действующих на систему во время эксплуатации железнодорожного вагона. Стандартный узел поглощающего аппарата включает в себя аксиально-вытянутый корпус, на одном из концов которого расположена фрикционная муфта или другое фрикционное ограничительное устройство. Стандартный узел поглощающего аппарата содержит также функционально связанный с фрикционной муфтой блок эластомерных пружин для поглощения, рассеивания и возвращения энергии, передаваемой поглощающему аппарату во время эксплуатации железнодорожного вагона.

Стандартный блок эластомерных пружин, используемый в узле поглощающего аппарата, включает в себя ряд эластомерных пружин, расположенных аксиально друг за другом. Каждая эластомерная пружина включает в себя эластомерную подушку с металлическими пластинами, соединенными или связанными с противоположными концами подушки. Исследования показали, что общая способность поглощения удара каждой эластомерной пружины зависит не только от конструкции эластомерной пружинящей подушки, но и от контакта и сцепления поверхностей металлических пластин и пружинящей подушки.

Одним из эластомеров, наиболее пригодных для получения таких эластомерных пружин железнодорожного вагона, является термопластичный полиэфирный эластомер, продаваемый компанией E.I du Pont de Nemoures & Co. под товарным знаком HYTREL®. Конечно, подобные эластомеры могут производиться и продаваться и другими компаниями. На практике, для получения эластомерных пружин поглощающих аппаратов железнодорожного вагона используют эластомерные составы HYTREL® 5550, 5555, 5556HS и 4056. Обозначения первых двух из этих эластомерных составов указывают на дюрометрическую твердость по шкале Шора D.

В целом HYTREL® имеет такие физические свойства, которые делают его непригодным для использования в качестве пружины сжатия. Однако заявителем был разработан способ, посредством которого термопластичный полиэфирный материал, используемый для создания пружинящей подушки, можно обрабатывать для получения эластомера, подходящего в качестве пружины сжатия. В целом такая обработка с целью превращения эластомера в пружину сжатия включает в себя прикладывание к эластомерной заготовке силы сжатия, посредством которой заготовку сжимают в аксиальном направлении более чем на 30% от начальной аксиальной длины заготовки, измеренной в направлении приложенного давления, последующее выдерживание заготовки в состоянии сжатия на заданную длину в течение заданного периода времени и последующее снятие аксиального давления на заготовку.

Исследования заявителя показали, что создание в заготовке центрального канала или отверстия перед приложением к ней аксиальной силы сжатия оказывает значительный положительный эффект на получающуюся в результате пружину сжатия. Эффективность использования полой эластомерной пружины сжатия повышается благодаря изменению характеристик пружины, следовательно, расширяется область применения такой пружины. Кроме того, создание центрального канала или отверстия в пружине сжатия придает эластомерной пружине и другие преимущества. Например, обнаружено, что создание аксиально проходящего через заготовку центрального отверстия перед приложением к заготовке силы сжатия не вызывает заваливания боковых стенок пружины, как можно было бы ожидать. Наоборот, при действии на пружину аксиальной силы сжатия боковые стенки пружины и центральное отверстие расширяются радиально наружу в поперечном направлении. Достаточно сказать, что боковые стенки пружины имеют в целом одинаковую толщину и симметричны относительно аксиальной центральной линии или оси пружины. Более того, центральный канал или отверстие позволяет использовать внутри корпуса поглощающего аппарата аксиально-удлиненный направляющий стержень, благодаря чему облегчается укладывание и совмещение группы эластомерных пружин сжатия внутри корпуса поглощающего аппарата.

Были предложены различные способы закрепления металлических пластин на эластомерной подушке. Один из способов закрепления металлических пластин на эластомерной подушке описан в патенте США №4198037, выданном на имя D. G. Anderson. Этот способ включает в себя выполнение одной из поверхностей каждой металлической пластины с поверхностными выступами. Поверхностные выступы на каждой пластине запрессовывают в торцы заранее сформированных заготовок, которые уже были превращены в пружины сжатия. Другой способ закрепления металлических пластин на эластомерной подушке описан в патенте США №5351844, выданном на имя R.A. Carlstedt. Этот способ включает в себя создание на каждой пластине выпуклости с внутренним выступом, в котором выполнено отверстие. В соответствии с данным способом, на стадии аксиального сжатия, применяемого для превращения заготовки в пружину сжатия, в отверстие каждой пластины помещается центральный выступ, образованный на каждом торце эластомерной заготовки.

Любой и/или оба из вышеуказанных способов закрепления металлических пластин на эластомерной подушке работают хорошо, особенно если термопластичный полиэфирный эластомер, используемый для создания пружины, имеет значение твердости по Шору D больше 50. Однако если эластомер, используемый для создания эластомерной пружины, имеет твердость в интервале примерно от 40 до 45 по шкале твердости D, способ, описанный в вышеуказанном патенте №4198037 на имя D. G. Anderson, требует либо повторного аксиального сжатия эластомера либо более длительного периода выдержки с целью дать возможность эластомеру сформироваться вокруг поверхностных выступов, чтобы металлическая пластина достаточно хорошо закрепилась на эластомерной подушке. Однако даже если стадию сжатия повторяют, способность эластомерной пружины, имеющей твердость в интервале примерно от 40 до 45 по шкале твердости D, сцепляться с металлическими пластинами недостаточна и часто сцепления не происходит. Ясно, что необходимость повторять аксиальное сжатие пружины для достижения сцепления между металлической пластиной и эластомером требует времени, что увеличивает производственные затраты. Кроме того, случайное расцепление пластин и эластомерной пружинящей подушки просто недопустимо. Способ, описанный в вышеуказанном патенте №5351844 на имя R.A. Carlstedt, не подходит, в частности, для использования в том случае, если пружины сжатия имеют проходящий сквозь них центральный канал или отверстие.

Как упоминалось выше, блок эластомерных пружин для поглощающего аппарата железнодорожного вагона расположен внутри корпуса в рабочем сочетании с фрикционной муфтой для поглощения, рассеивания и возвращения энергии, передаваемой поглощающему аппарату во время эксплуатации железнодорожного вагона. Во время работы поглощающего аппарата тепло, вырабатываемое фрикционной муфтой, передается тем эластомерным пружинам, которые расположены рядом с фрикционной муфтой. В результате, особенно если для этих пружин используют эластомер с дюрометрической твердостью в интервале между 40 и 45 по шкале твердости D, во время аксиального сжатия пружинного блока термопластичный эластомер таких пружин имеет тенденцию радиально расширяться в направлении к внутренней поверхности корпуса поглощающего аппарата. Если эластомер пружины трется или иначе контактирует с внутренней поверхностью корпуса поглощающего аппарата железнодорожного вагона, эффективность работы эластомерной пружины снижается. В критических случаях, в основном из-за непрерывного трения внешней поверхности эластомера о внутреннюю поверхность корпуса поглощающего аппарата, одна или несколько эластомерных пружин могут выйти из строя, в результате чего рабочие характеристики поглощающего аппарата становятся неудовлетворительными.

Таким образом, имеется необходимость и потребность в эластомерной пружине для железнодорожного вагона, содержащей полый эластомерный пружинящий элемент, выполненный из термопластичного полиэфирного эластомера, имеющего дюрометрическую твердость примерно в интервале между 40 и 45 по шкале Шора D, надежно соединенный с парой металлических пластин и предпочтительно имеющий форму, препятствующую радиальному расширению сверх заданных пределов при аксиальном сжатии пружины.

Сущность изобретения

В виду вышеизложенного, согласно первому варианту предложена холодноштампованная пружина для железнодорожного вагона, содержащая пружинящий элемент, выполненный из заготовки из термопластичного полиэфирного эластомера, имеющего дюрометрическую твердость в интервале примерно между 40 и 45 по шкале Шора D. Заготовка имеет заданную начальную аксиальную длину и в целом цилиндрическую форму заданного диаметра между ее первым и вторым аксиальными торцами и выполнена с аксиальным отверстием, выходящим на эти торцы. Заготовка и аксиальное отверстие имеют по существу постоянное поперечное сечение, перпендикулярное центральной оси заготовки. Эластомер заготовки характеризуется тем, что после аксиального сжатия заготовки по меньшей мере на 30% от ее начальной аксиальной длины он сохраняет значительную часть укорачивания от этого сжатия, в результате чего заготовка превращается в пружинящий элемент для поглощения, рассеивания и возвращения переданной ему энергии. Пружина для железнодорожного вагона содержит также первую и вторую металлические пластины, механически прикрепленные соответственно к первому и второму торцам заготовки. Каждая пластина имеет две в целом параллельные и плоские поверхности, расстояние между которыми определяет заданную толщину пластины, выполнена с расположенным по существу в центре сквозным отверстием и имеет фигурный периферийный контур. Кроме того каждая пластина содержит множество радиально удаленных от центра механических крепежных деталей, расположенных в целом перпендикулярно плоским поверхностям пластины, выполненных как одно целое с пластиной и имеющих первую и вторую в целом параллельные поверхности, а также выходящий из боковой стороны крепежной детали зубец, образующий радиальное плечо, которое расположено в целом параллельно плоской поверхности пластины, примыкающей к аксиальному торцу пружины, и отстоит от этой поверхности, чтобы при аксиальном сжатии заготовки крепежная деталь аксиально вдавливалась в эластомер на одном из торцов заготовки и за счет затекания этого эластомера между радиальным плечом зубца крепежной детали и пластиной последняя механически сцеплялась с одним из торцов заготовки, при этом каждая крепежная деталь ориентирована относительно центральной оси заготовки таким образом, чтобы влиять на радиальное расширение пружинящего элемента во время рабочего цикла пружины.

Предпочтительно, чтобы каждая пластина эластомерной пружины дополнительно включала в себя множество поверхностных выступов, расположенных на той же плоской поверхности, что и крепежные детали, при радиальном чередовании выступов с крепежными деталями. В одном из вариантов каждая крепежная деталь включает в себя ножку и верхнюю часть, причем ножка каждой крепежной детали соединена с пластиной и выступает из нее, а радиальное плечо зубца образовано за счет разницы между размерами ножки и верхней части.

В предпочтительном варианте периферический конец верхней части каждой крепежной детали выполнен наклонным для облегчения проникновения крепежной детали в торец заготовки при ее аксиальном сжатии. В другом предпочтительном варианте ножка каждой крепежной детали имеет линию наименьшего сопротивления для обеспечения возможности отделения крепежной детали от пластины во время работы пружины.

Каждая крепежная деталь имеет в целом предпочтительно прямоугольное поперечное сечение вдоль большей части своей длины.

В соответствии с другим вариантом предложена холодноштампованная пружина для железнодорожного вагона, содержащая пружинящий элемент, полученный из заготовки из термопластичного полиэфирного эластомера, имеющего дюрометрическую твердость в интервале примерно между 40 и 45 по шкале Шора D. Заготовка имеет заданную начальную аксиальную длину и в целом цилиндрическую форму заданного диаметра между ее первым и вторым аксиальными торцами и выполнена с аксиальным отверстием, выходящим на торцы. Заготовка и это отверстие имеют по существу постоянное поперечное сечение, перпендикулярное центральной оси заготовки. Эластомер заготовки характеризуется тем, что после аксиального сжатия заготовки по меньшей мере на 30% от ее начальной аксиальной длины он сохраняет значительную часть укорачивания от этого сжатия, в результате чего заготовка превращается в пружинящий элемент для поглощения, рассеивания и возвращения переданной ему энергии. Пружина содержит также две металлические пластины, приспособленные для механического прикрепления к торцам заготовки. Каждая пластина имеет две в целом параллельные и плоские поверхности, расстояние между которыми определяет заданную толщину пластины, выполнена с расположенным по существу в центре сквозным отверстием, имеет фигурный периферийный контур и содержит множество радиально удаленных от центра механических крепежных деталей, которые имеют первые и вторые в целом параллельные основные поверхности, расположенные в целом перпендикулярно плоской поверхности указанной пластины, смещены от центральной оси каждой пластины и расположены в целом перпендикулярно линии, делящей в целом каждую пластину на симметричные в целом половины, чтобы воздействовать на радиальное расширение указанной пружины в течение ее рабочего цикла. Каждая крепежная деталь имеет выступающий из ее боковой стороны зубец, образующий радиальное плечо, которое расположено в целом параллельно плоской поверхности пластины, примыкающей к одному из аксиальных торцов указанной заготовки, и отстоит от этой поверхности, чтобы при аксиальном сжатии указанной заготовки каждая крепежная деталь аксиально вдавливалась в эластомер на одном из торцов заготовки с образованием контакта одной из указанных плоских поверхностей указанной пластины с указанной заготовкой и с проникновением эластомерного материала указанной заготовки между радиальным плечом указанного зубца крепежной детали и указанной пластиной для сцепления одного из торцов заготовки с указанной пластиной.

Кроме того, каждая пластина предпочтительно включает в себя множество поверхностных выступов, расположенных на той же плоской поверхности, что и крепежные детали, при радиальном чередовании выступов с крепежными деталями.

В соответствии с другим вариантом предложена холодноштампованная пружина для железнодорожного вагона, содержащая пружинящий элемент, полученный из заготовки из термопластичного полиэфирного эластомера, имеющего дюрометрическую твердость в интервале примерно между 40 и 45 по шкале Шора D. Заготовка имеет заданную начальную аксиальную длину и в целом цилиндрическую форму заданного диаметра между ее первым и вторым аксиальными торцами и выполнена с аксиальным отверстием, выходящим на торцы. Заготовка и это отверстие имеют по существу постоянное поперечное сечение, перпендикулярное центральной оси заготовки. Эластомер заготовки характеризуется тем, что после аксиального сжатия заготовки по меньшей мере на 30% от ее начальной аксиальной длины он сохраняет значительную часть укорачивания от этого сжатия, в результате чего заготовка превращается в пружинящий элемент для поглощения, рассеивания и возвращения переданной ему энергии. Пружина содержит также первую и вторую металлические пластины, приспособленные для механического прикрепления соответственно к первому и второму торцам заготовки. Каждая пластина имеет две плоские поверхности, расстояние между которыми определяет заданную толщину пластины, выполнена с расположенным по существу в центре сквозным отверстием, центральная ось которого совмещена с центральной осью заготовки, и имеет фигурный периферийный контур. Каждая пластина содержит множество радиально удаленных от центра крепежных деталей, имеющих первые и вторые в целом параллельные основные поверхности, расположенные в целом перпендикулярно плоской поверхности пластины и в целом параллельно линии, делящей в целом каждую пластину на симметричные в целом половины, чтобы препятствовать радиальному расширению эластомерной пружины в течение ее рабочего цикла. Каждая крепежная деталь имеет выступающий из ее боковой стороны зубец, образующий радиальное плечо, которое расположено в целом параллельно плоской поверхности пластины, примыкающей к одному из аксиальных торцов пружинного элемента, и отстоит от этой поверхности, чтобы при аксиальном сжатии заготовки каждая крепежная деталь аксиально вдавливалась в эластомер на одном из торцов заготовки с образованием контакта одной из плоских поверхностей пластины с заготовкой и с проникновением эластомера пружины между радиальным плечом зубца крепежной детали и пластиной для сцепления последней с одним из торцов заготовки.

Расположенное по существу в центре сквозное отверстие, выполненное в каждой пластине, имеет замкнутую граничную поверхность для направления пластины по направляющему стержню во время рабочего цикла пружины. Расстояние между периферическим концом каждой крепежной детали и контактной плоской поверхностью соответствующей пластины предпочтительно примерно в 2,5-4 раза больше, чем заданная толщина указанной пластины. В одном из вариантов каждая пластина дополнительно включает в себя множество поверхностных выступов, расположенных на той же плоской поверхности, что и крепежные детали, при радиальном чередовании выступов с крепежными деталями.

В одном из вариантов крепежная деталь на каждой пластине включает в себя ножку и верхнюю часть. Ножка каждой крепежной детали соединена с пластиной и выступает из нее, причем по меньшей мере одно радиальное плечо зубца образовано за счет разницы между размерами указанной ножки и указанной верхней части. Периферический конец верхней части каждой крепежной детали предпочтительно выполнен наклонным для облегчения проникновения крепежной детали в торец заготовки при ее аксиальном сжатии. В одном из вариантов ножка каждой крепежной детали имеет линию наименьшего сопротивления для обеспечения возможности отделения крепежной детали от пластины во время работы пружины. В наиболее предпочтительном варианте каждая крепежная деталь имеет в целом прямоугольное поперечное сечение вдоль большей части своей длины.

Зубец, выступающий из боковой стороны крепежной детали, обращен радиально внутрь к центральной оси заготовки или радиально наружу от этой оси.

Перечень чертежей

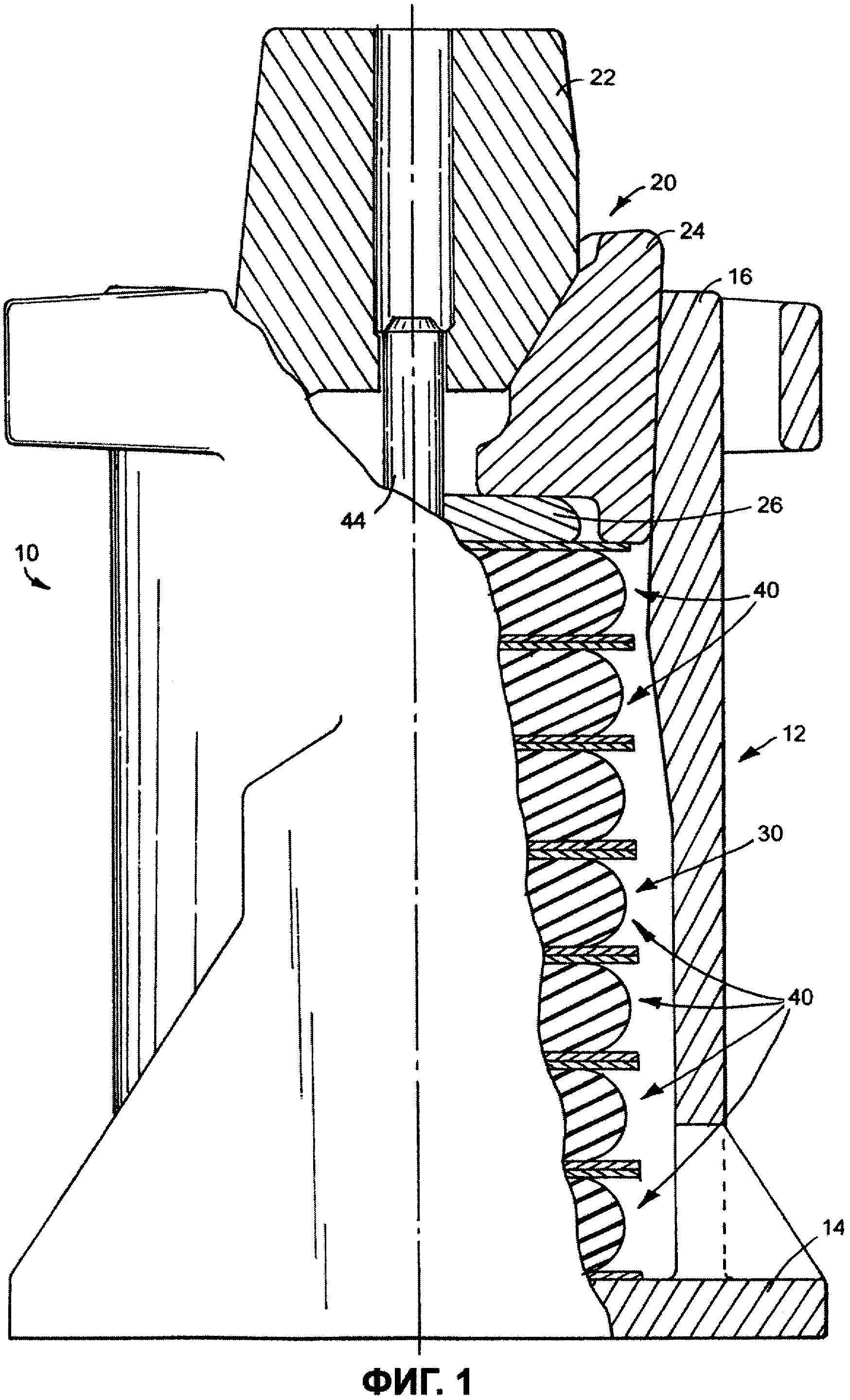

Фиг. 1 - вертикальная проекция поглощающего аппарата железнодорожного вагона, с частичным вырывом для представления одного из вариантов эластомерной пружины сжатия;

фиг. 2 - вертикальная проекция эластомерной пружины сжатия, иллюстрирующая основные идеи настоящего изобретения;

фиг. 3 - вертикальная проекция одного из вариантов формованной заготовки, используемой в эластомерной пружине сжатия, частично разрезе;

фиг. 4 - схематическое изображение одной из стадий изготовления эластомерной пружины сжатия;

фиг. 5 - вид сверху одного из вариантов металлической пластины, используемой для изготовления пружины сжатия, изображенной на фиг. 2;

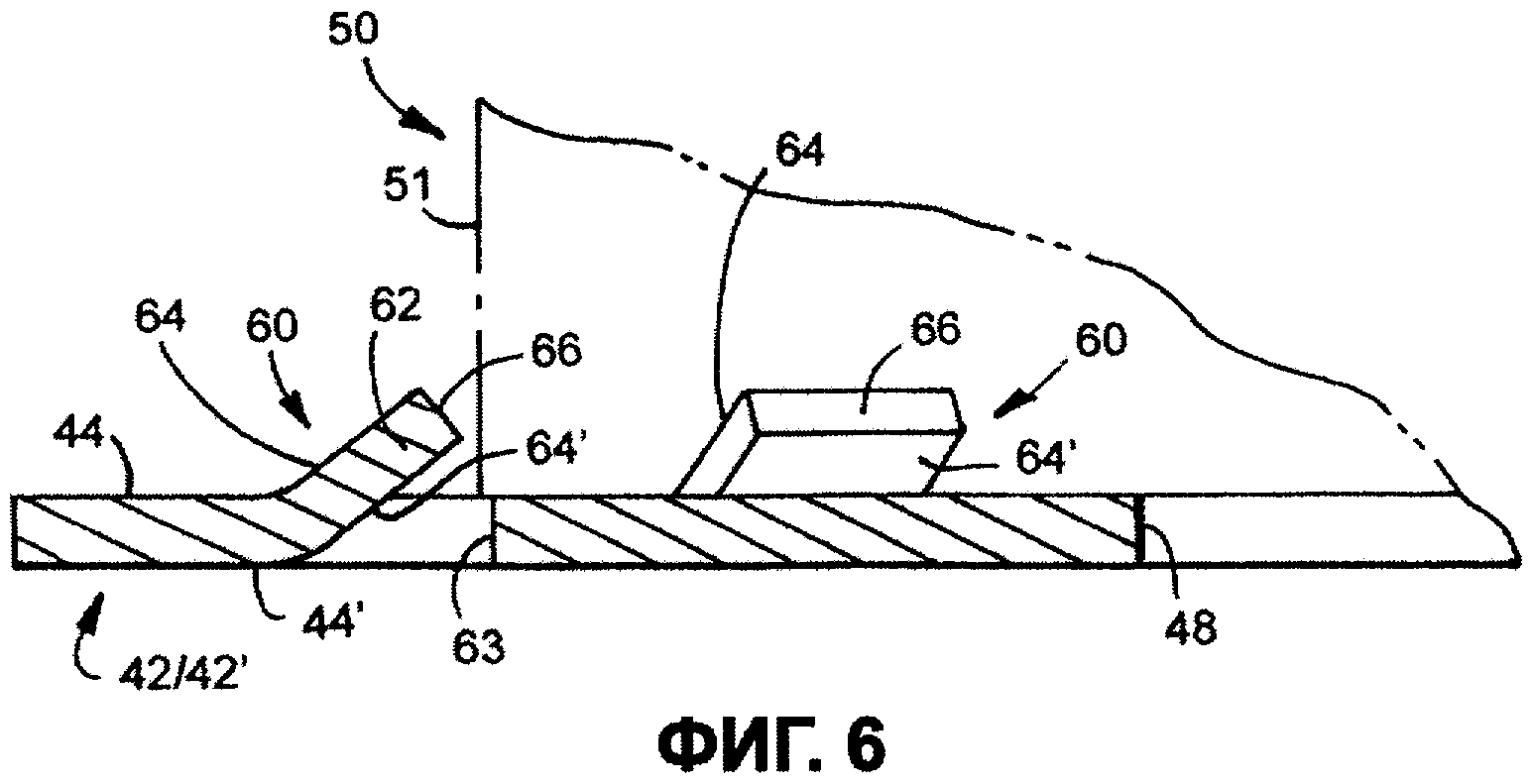

фиг. 6 - увеличенный разрез 6-6 фиг. 5;

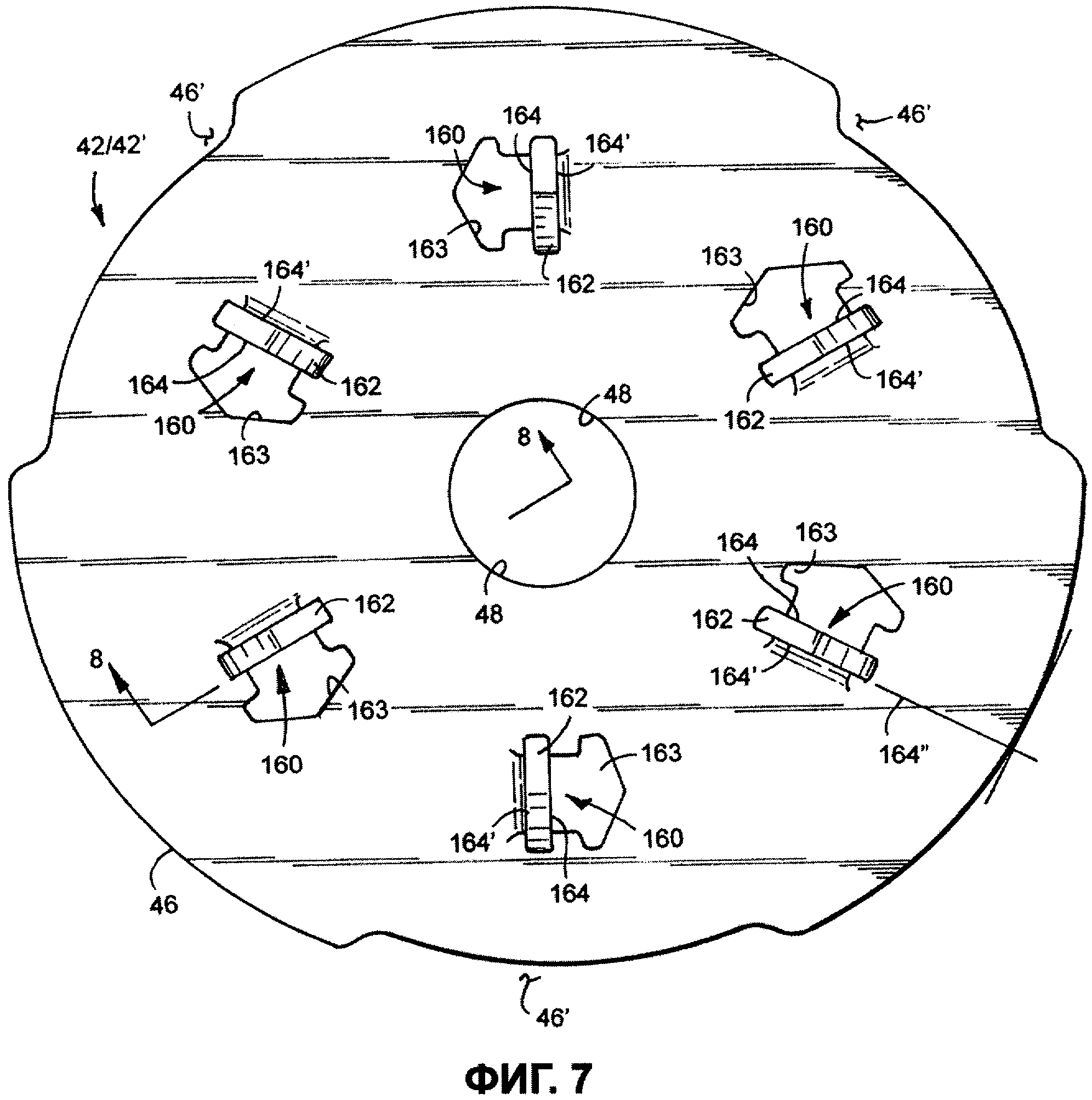

фиг. 7 - вид сверху другого варианта металлической пластины, используемой для изготовления пружины сжатия, изображенной на фиг. 2;

фиг. 8 - увеличенный разрез 8-8 фиг. 7;

фиг. 9 - увеличенный вид области, обведенной штрихпунктирной линией на фиг. 8;

фиг. 10 - вид сверху еще одного варианта металлической пластины, используемой для изготовления пружины сжатия, изображенной на фиг. 2;

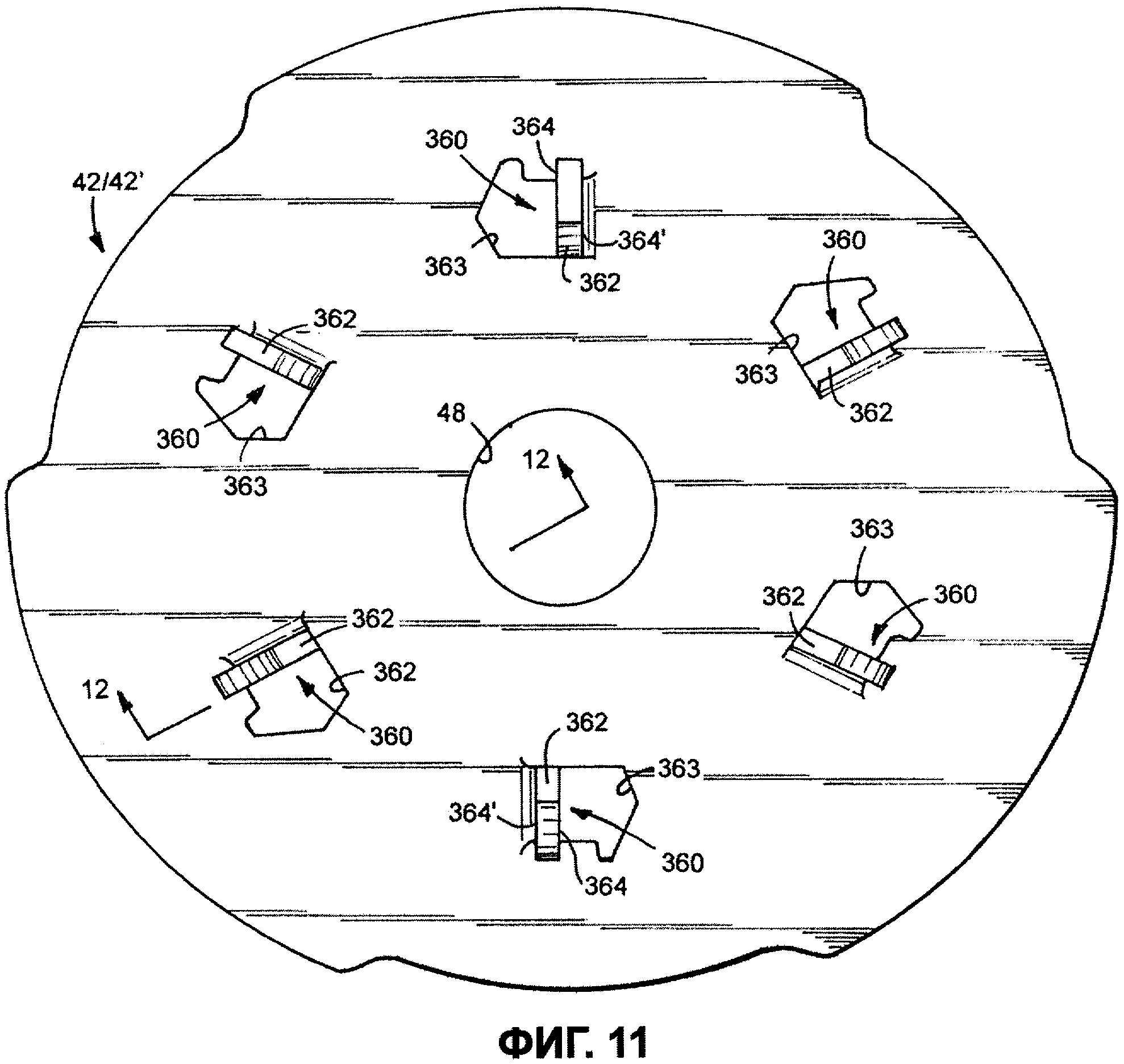

фиг. 11 - вид сверху еще одного варианта металлической пластины, используемой для изготовления пружины сжатия, изображенной на фиг. 2;

фиг. 12 - увеличенный разрез 12-12 фиг. 11;

фиг. 13 - увеличенный вид области, обведенной штрихпунктирной линией на фиг. 12;

фиг. 14 - вид сверху еще одного варианта металлической пластины, используемой для изготовления пружины сжатия, изображенной на фиг. 2;

фиг. 15 - вид сверху еще одного варианта металлической пластины, используемой для изготовления пружины сжатия, изображенной на фиг. 2;

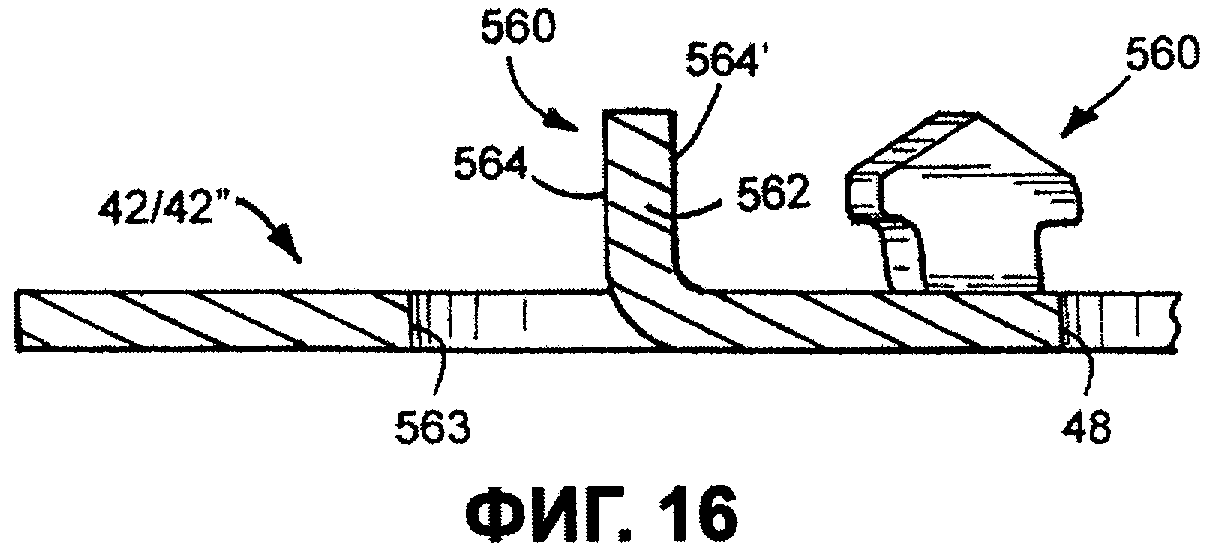

фиг. 16 - увеличенный разрез 16-16 фиг. 15;

фиг. 17 - увеличенный разрез 17-17 фиг. 15;

фиг. 18 - вид сверху еще одного варианта металлической пластины, используемой для изготовления пружины сжатия, изображенной на фиг. 2;

фиг. 19 - увеличенный разрез 19-19 фиг. 18;

фиг. 20 - увеличенный вид области, обведенной штрихпунктирной линией на фиг. 19;

фиг. 21 - вид сверху еще одного варианта металлической пластины, используемой для изготовления пружины сжатия, изображенной на фиг. 2;

фиг. 22 - вид сверху еще одного варианта металлической пластины, используемой для изготовления пружины сжатия, изображенной на фиг. 2;

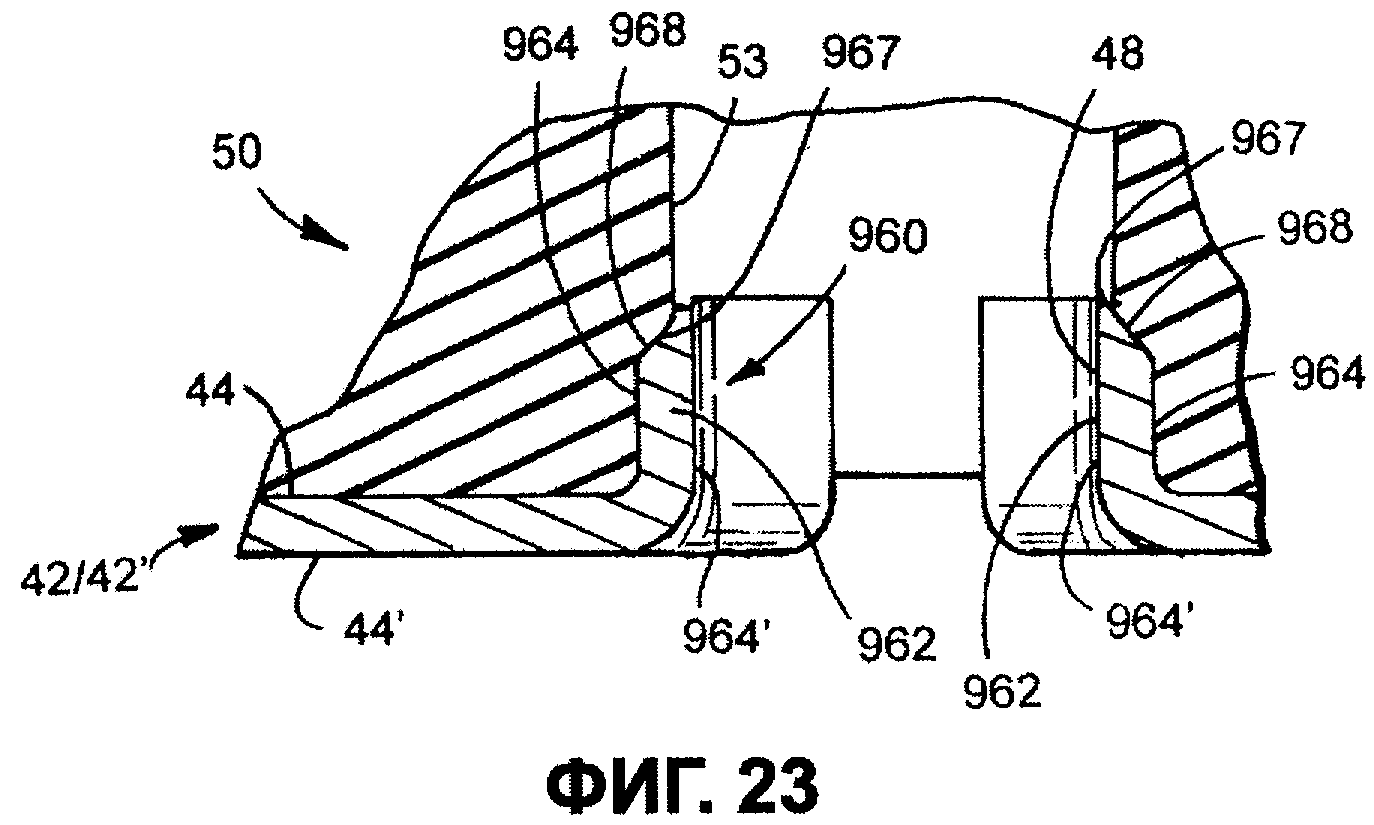

фиг. 23 - увеличенный разрез 23-23 фиг. 22.

Подробное описание изобретения

Хотя настоящее изобретение допускает множество вариантов, на чертежах показаны и будут описаны ниже предпочтительные варианты, учитывая, что настоящее описание рассматривается как изложение поясняющих примеров, которые не предназначены для ограничения изобретения конкретными изображенными и описанными вариантами.

Что касается чертежей, на которых показанные на нескольких видах одинаковые части обозначены сходными позициями, эластомерная пружина для железнодорожного вагона по настоящему изобретению представлена в одном из нескольких предполагаемых видов ее эксплуатации. Более конкретно на фиг. 1 показана эластомерная пружина для железнодорожного вагона по настоящему изобретению, предназначенная для использования в поглощающем аппарате железнодорожного вагона, изображенном в вертикальном положении и в целом обозначенном позицией 10. Как известно из уровня техники, такие поглощающие аппараты железнодорожного вагона обычно устанавливают горизонтально внутри корпуса железнодорожного вагона (не показан) для преобразования как растягивающих, так и сжимающих усилий в системе сцепки железнодорожного вагона (не показана) в силу сжатия, действующую на поглощающий аппарат.

Поглощающий аппарат 10 железнодорожного вагона включает в себя аксиально-вытянутый и окруженный оболочкой полый корпус 12, имеющий закрытый конец 14 и открытый конец 16. Корпус 12 поглощающего аппарата имеет три вытянутые в продольном направлении наклонные внутренние поверхности (показана только одна), сходящиеся по направлению от открытого конца 16 к закрытому концу 14 корпуса 12. Стандартная фрикционная муфта, в целом обозначенная позицией 20, установлена в рабочем сочетании с открытым концом 16 корпуса 12 с целью поглощения энергии, передаваемой поглощающему аппарату 10 во время эксплуатации железнодорожного вагона. Достаточно сказать, что фрикционная муфта 20 включает в себя клин 22, часть которого расположена в осевом направлении за пределами открытого конца 16 корпуса 12. Когда свободному концу клина 22 передается энергия, он вдавливается внутрь корпуса 12 и посредством трения входит в зацепление с тремя или более фрикционными башмаками или элементами 24 (показан только один), также входящими в состав муфты 20. В то время как клин 22 и башмаки 24 вдавливаются внутрь, силы трения, возникающие на нескольких наклонных поверхностях, поглощают ударную энергию.

Блок эластомерных пружин, в целом обозначенный позицией 30, функционирует в сочетании с фрикционной муфтой 20 с целью поглощения, рассеивания и возвращения большей части энергии, передаваемой поглощающему аппарату 10 железнодорожного вагона во время эксплуатации железнодорожных вагонов в процессе их движения, и, что наиболее важно, во время прицепки вагонов для формирования поездов или железнодорожных составов в маневровых парках. Как показано на фиг. 1, пружинный блок 30 установлен внутри полого корпуса 12 поглощающего аппарата между закрытым концом 14 и муфтой 20. Как показано, один из концов пружинного блока 30 упирается в целом в плоскую опору 26 пружины.

Эластомерный пружинный блок 30 включает в себя ряд холодноштампованных эластомерных пружин 40, которые, как показано на фиг. 1, сжаты и сложены в стопку одна над другой между закрытым концом 14 корпуса 12 поглощающего аппарата и фрикционной муфтой 20. Как показано на фиг. 2, большинство холодноштампованных эластомерных пружин 40, образующих пружинный блок 30, включают в себя кольцевую эластомерную пружинящую подушку 41, расположенную между первой 42 и второй 42' пластинами соответственно. Как показано на фиг. 2, в каждой пружине 40 выполнено расположенное в центре установочное сквозное отверстие 43. При установке внутри корпуса 12 поглощающего аппарата установочные сквозные отверстия соседних уложенных стопкой эластомерных пружин располагают по существу соосно. Для облегчения осевого выравнивания соседних уложенных в стопку пружин 40 поглощающий аппарата может дополнительно содержать аксиальный направляющий стержень 70 (фиг. 1), расположенный между закрытым концом 14 корпуса 12 поглощающего аппарата и фрикционной муфтой 20.

Каждая пружинящая подушка 41 изготовлена из эластомерной заготовки 50. Как показано на фиг. 3, заготовка 50 имеет заданную начальную аксиальную длину L и в целом цилиндрическую внешнюю поверхность 51 с заданным и в целом постоянным диаметром между ее первым и вторым в целом параллельными торцами 52 и 54 соответственно. Кроме того, в заготовке 50 выполнено аксиальное сквозное отверстие 57, выходящее на ее первый и второй торцы 52 и 54 соответственно. Как внешняя поверхность 51 заготовки 50, так и внутренняя поверхность аксиального отверстия 57 имеют по существу постоянное поперечное сечение, перпендикулярное центральной оси 58 заготовки 50.

Заготовка 50 предпочтительно отлита из эластомера, который является очень долговечным, не реагирует с сажей, солью и агрессивными жидкостями и не склонен к распространению разрыва. В предпочтительном варианте заготовка 50 имеет такие характеристики растяжения, при которых отношение пластической деформации к упругой деформации больше, чем 1,5 к 1, и при закреплении заготовки в рабочем сочетании с металлической пластиной, как указано выше, образуется более прочная долговечная связь, которая значительно превосходит потребности даже вагоностроительной промышленности. Одним из таких эластомеров является эластомер, продаваемый компанией Du Pont de Nemoirs под товарным знаком HYTREL®. Разумеется, могут использоваться другие типы эластомеров в пределах сущности и объема настоящего изобретения. Для конкретного применения, показанного на фиг. 1, заготовка 50 предпочтительно отлита из термопластичного полиэфирного эластомера, имеющего дюрометрическую твердость в интервале примерно между 40 и 45 по шкале твердости Шора D. Как должно быть понятно, заготовку 50 можно успешно отлить с помощью любого из нескольких известных способов, включающих литье из расплава, литье под давлением и другие способы, рекомендованные компанией Du Pont и хорошо известные в области промышленного литья.

Металлические пластины 42, 42' каждой пружины 40 по существу сходны друг с другом. Каждая металлическая пластина 42, 42' имеет такую форму, которая позволяет ей со скольжением входить в корпус 12 поглощающего аппарата. Каждая пластина 42, 42' изготовлена предпочтительно из низкоуглеродистой горячекатаной стали по стандарту ASTM A1011 и имеет минимальную твердость 65 В по Роквеллу. С целью дальнейшего снижения стоимости и упрощения изготовления, например с помощью традиционного процесса штамповки, каждая пластина 42, 42' имеет в целом плоскую конфигурацию, образованную внутренней и внешней или первой и второй в целом параллельными и плоскими основными поверхностями 44 и 44' соответственно (фиг. 2), расстояние между которыми определяет заданную толщину пластины, и фигурный периферийный контур 46 по окружности каждой пластины. В иллюстрируемом варианте фигурный внешний контур 46 каждой пластины 42, 42' включает в себя множество расположенных на одинаковом расстоянии друг от друга по существу идентичных рельефных элементов 46' (фиг. 5).

При сборке рельефные элементы 46', расположенные по окружности пластины 42, устанавливаются параллельно рельефным элементам 46', расположенным по окружности пластины 42'. Как известно, рельефные элементы 46' в пластинах 42, 42' взаимодействуют с выступающими элементами на корпусе 12 поглощающего аппарата с целью упрощения сборки пружины 40 внутри корпуса 12 поглощающего аппарата. Как показано на фиг. 2 и 5, в каждой пластине 42, 42' выполнено также центральное отверстие 48, замкнутая поверхность 48' которого имеет диаметр, немного больший, чем диаметр направляющего стержня 70 (фиг. 1), благодаря чему облегчается аксиальное скользящее движение пружин 40 вдоль направляющего стержня 70 (фиг. 1) в ответ на аксиальную силу или энергию, прикладываемую к поглощающему аппарату 10 (фиг. 1).

После того как пластины 42, 42' отштампованы из металлической ленты или листового металла и заготовки 50 отлиты, из этих компонентов холодной штамповкой получают пружину сжатия 40 на гидравлическом, механическом или другого типа прессе Р (фиг. 4), способном развивать относительно большое усилие сжатия. После размещения и установки пластин 42, 42' и заготовки 50 на прессе Р заготовку обрабатывают на этом прессе. А именно после размещения и установки пластин 42, 42' и заготовки 50 на прессе Р его приводят в действие в направлении движения пластин 42, 42' навстречу друг другу с усилием, достаточным для сжатия заготовки 50 между пластинами 42, 42'. Предпочтительно заготовку 50 обрабатывают путем ее сжатия как минимум на 30%, а предпочтительно более чем на 50% от ее начальной аксиальной длины L. Во время обработки силу сжатия F прикладывают к заготовке 50 в течение заданного периода времени, а после снятия нагрузки заготовка 50 сохраняет свою рабочую высоту или длину, которая меньше начальной аксиальной длины L.

Аксиальное сжатие заготовки 50 в прессе Р приводит к тому, что в эластомере, из которого сделана заготовка 50, сохраняется остаточная деформация сжатия и происходит благоприятная ориентация молекулярной структуры эластомера. Заготовка 50 получит остаточную деформацию и затем будет эффективно действовать в качестве пружины сжатия 40, то есть при последующем приложении энергии эластомер пружины 40 будет поглощать, рассеивать и возвращать аксиально - прикладываемую к нему энергию. Без такого сжатия эластомер HYTREL не будет должным образом действовать как пружина сжатия.

Несмотря на многочисленные преимущества, изготовление пружины 40 из термопластичного полиэфирного эластомера, имеющего дюрометрическую твердость в интервале примерно между 40 и 45 по шкале твердости Шора D, имеет некоторые проблемы. Во-первых, как прикрепить пластины 42, 42' к заготовке 50 так, чтобы после обработки или сжатия заготовки пластины 42, 42' оставались связанными с эластомером. Во-вторых, как прикрепить пластины 42, 42' к заготовке 50 без повторного приложения усилий сжатия к пластинам 42, 42' и заготовке 50. Кроме того, заявители столкнулись с проблемой, как прикрепить пластины 42, 42' к заготовке 50 с ограничением радиального расширения эластомерного материала, чтобы препятствовать таким образом трению эластомера о внутреннюю поверхность корпуса 12 поглощающего аппарата во время эксплуатации железнодорожного вагона и тем самым повысить нагрузочную способность пружины.

В виду вышесказанного каждая пластина 42, 42' снабжена множеством радиально удаленных от центра крепежных деталей, предпочтительно выполненных как одно целое с этой пластиной 42, 42'. Крепежные детали для механического соединения каждой пластины 42, 42' с соответствующей эластомерной пружинящей подушкой 41 (фиг. 2) каждой пружины могут иметь различную форму в пределах сущности и объема настоящего изобретения.

Поверхность каждой пластины 42, 42', предназначенная для контакта с пружинящей подушкой 41 (фиг. 2), имеет несколько крепежных деталей 60, которые в варианте, показанном на фиг. 5, выполнены в виде выступов или элементов 62, расположенных под острым углом к той поверхности пластины 42, 42', которая предназначена для контакта с пружинящей подушкой 41 (фиг. 2) и таким образом, что по меньшей мере часть каждого выступа или элемента 62 по его длине отделена от пластины 42, 42' и смещена относительно нее по вертикали. Выступы 62 отштампованы из каждой пластины 42, 42' или изготовлены литьем под давлением вместе с каждой пластиной 42, 42' и, следовательно, составляют единое целое с ней. Как показано на фиг. 6, в каждой пластине 42, 42' предпочтительно образована также щель или отверстие 63, проходящее сквозь пластину 42, 42' и расположенное под каждым выступом 62. На стадии изготовления эластомер заготовки 50 пластично втекает в щель или отверстие 63 под каждым выступом или элементом 62, что улучшает механическое сцепление между пластинами 42, 42' и подушкой 41.

Как показано на фиг. 5, каждый выступ или элемент 62 имеет в целом прямоугольную форму. Каждый выступ 62 предпочтительно имеет первую или верхнюю и вторую или нижнюю плоские основные поверхности 64 и 64' соответственно, расположенные параллельно одна другой и предпочтительно на том же расстоянии одна от другой, что и противоположные плоские поверхности 44, 44' (фиг. 2) каждой пластины 42, 42'. В иллюстрируемом варианте поверхности 64 и 64' имеют в целом плоскую форму. Кроме того, в варианте выполнения крепежных деталей, показанном на фиг. 5, каждый выступ или элемент 62 включает в себя две боковые грани 65, 65', расположенные друг от друга на расстоянии, приблизительно в 3-5 раз большем, чем расстояние между первой и второй основными поверхностями 64, 64' каждого выступа. В наиболее предпочтительном варианте боковые грани 65, 65' каждого выступа расположены на расстоянии приблизительно в 4 раза большем, чем расстояние между первой и второй основными поверхностями 64, 64' каждого выступа. Кроме того, выступы 62 расположены по окружности каждой пластины 42, 42' концентрически относительно ее центра и в целом диаметрально противоположно друг другу. В варианте, показанном на фиг. 5, имеется шесть равномерно распределенных по окружности крепежных деталей 60.

Каждый крепежный выступ 62 имеет также свободный периферический конец 66, расположенный на заданном радиальном расстоянии от центра каждой пластины 42, 42'. Важно, что, как показано на фиг. 5, расстояние между периферическими концами 66 двух диаметрально противоположных крепежных деталей 60 равно или только чуть больше диаметра внешней поверхности 51 заготовки 50, которую механически скрепляют с пластинами 42, 42'. На стадии изготовления внешняя поверхность 51 заготовки 50 вместе с поверхностями торцов 52 и 54 стремится обтекать периферический конец 66 каждого выступа 62 и втекать в отверстие 63, расположенное между нижней поверхностью 64' каждой крепежной детали 60 и той поверхностью пластины 42, 42', которая контактирует с эластомером, благодаря чему возникает механическое сцепление между каждой пластиной 42, 42' и эластомерной подушкой 41.

На фиг. 7-9 показан другой вариант крепежных деталей для механического крепления каждой пластины 42, 42' к соответствующей эластомерной пружинящей подушке 41. Механические крепежные детали, показанные на фиг. 7, в целом обозначены позицией 160. Крепежные детали 160 выполнены в виде выступов или элементов 162 и расположены в целом перпендикулярно к той плоской поверхности пластины 42, 42', которая предназначена для контакта с пружинящей подушкой каждой пружины. Выступы 162 отштампованы из каждой пластины 42, 42' или изготовлены литьем под давлением вместе с каждой пластиной 42, 42' и, следовательно, составляют единое целое с ней. Как показано на фиг. 7, в каждой пластине 42, 42' предпочтительно образована также щель или отверстие 163, которое проходит сквозь пластину 42, 42' рядом с каждым выступом или элементом 162 и в которое на стадии изготовления втекает эластомер заготовки, благодаря чему улучшается сцепление между пластиной и эластомерной заготовкой. Выступы 162 расположены по окружности каждой пластины 42, 42' концентрически относительно центра пластины 42, 42' и радиально удалены от центра пластины 42, 42' на расстояние больше половины диаметра центрального отверстия 48 и меньше половины заданного диаметра внешней поверхности 51 заготовки 50 (фиг. 3).

Как показано на фиг. 7, каждый выступ или элемент 162 предпочтительно имеет первую и вторую основные и в целом плоские поверхности 164, 164', расположенные параллельно одна другой и предпочтительно на том же расстоянии одна от другой, что и противоположные плоские поверхности 44, 44' (фиг. 2) каждой пластины 42, 42' (фиг. 2). В варианте крепежной детали, показанном с помощью примера на фиг. 8, каждый выступ или элемент 162 включает в себя ножку 165 и свободно заканчивающуюся расширенную верхнюю часть 167. Ножка 165 каждого выступа или элемента 162 соединена с пластиной 42, 42' и расположена в целом перпендикулярно к ней. В иллюстрируемом варианте ножка 165 каждой крепежной детали 160 имеет в целом форму прямоугольника, вытянутого по ширине вдоль радиуса от центра пластины 42, 42' и имеющего ширину приблизительно в 3-5 раз больше, чем расстояние между первой и второй основными поверхностями 164, 164' каждого выступа. В наиболее предпочтительном варианте противоположные боковые грани каждого выступа расположены друг от друга на расстоянии приблизительно в 4 раза большем расстояния между первой и второй основными поверхностями 164, 164' каждого выступа. Выступы 162 расположены в целом диаметрально противоположно друг другу. В варианте, показанном на фиг. 7, имеется шесть равномерно распределенных по окружности крепежных деталей 160.

Как показано на фиг. 7, первая и вторая основные поверхности 164, 164' каждого выступа или элемента 162 расположены в направлении от центральной оси металлической пластины и в целом параллельны линии 164", делящей в целом пластину 42, 42' на симметричные в целом половины.

Как лучше всего показано на фиг. 9, разница в размерах ножки 165 и расширенной верхней части 167 каждого выступа или элемента 162 образует на каждой крепежной детали 160 зубец или выступ 168, выступающий по меньшей мере из одной боковой стороны крепежной детали 160. В варианте крепежной детали, показанном с помощью примера на фиг. 9, радиальное плечо 169 образовано за счет разницы размеров ножки 165 и верхней части 167 каждого выступа 162. Как показано, участок радиального плеча 169 простирается наружу от ножки 165 каждого выступа 162. В показанном на фиг. 8 варианте радиальное плечо 169 крепежной детали 160 расположено в целом параллельно основным поверхностям 44, 44' (фиг. 2) каждой металлической пластины 42, 42' и отстоит от этих поверхностей на некотором расстоянии. В показанном варианте каждая крепежная деталь 160 включает в себя два зубца 168, 168', выступающих наружу в противоположных параллельных направлениях от противоположных боковых сторон каждого выступа 162.

Как показано с помощью примера на фиг. 9, свободный или периферийный конец каждой крепежной детали 160 имеет форму, облегчающую проникновение крепежной детали 160 в торец заготовки во время прессования заготовки 50 и пластин 42, 42' для получения пружины сжатия 40. В варианте крепежной детали, показанном на фиг. 9, свободный или периферический конец расширенной верхней части 167 каждой крепежной детали 160 предпочтительно включает в себя две наклонные поверхности 170 и 172. Поверхности 170 и 172 расположены предпочтительно под углом друг к другу, чтобы свободный конец каждой крепежной детали 160 имел стреловидную форму. Поверхности 170, 172 на периферическом конце расширенной верхней части 167 каждой крепежной детали 160 наклонены друг к другу предпочтительно под углом в интервале примерно между 100° и 150°.

Другой вариант крепежной детали для механического прикрепления каждой пластины 42, 42' к соответствующей эластомерной пружинящей подушке 41 показан на фиг. 10. Механические крепежные детали, показанные на фиг. 10, в целом обозначены позицией 260. Достаточно сказать, что крепежные детали 260 конструктивно по существу сходны и функционально аналогичны крепежным деталям 160, подробно рассмотренным выше. В варианте крепежной детали, показанном с помощью примера на фиг. 10, в каждой пластине 42, 42' образована щель или отверстие 263, проходящее сквозь пластину 42, 42' рядом с каждым выступом или элементом 262, образуя крепежную деталь 260.

В варианте крепежной детали, показанном на фиг. 10, каждая щель или отверстие 263 немного больше, чем конфигурация крепежной детали 260, расположенной рядом с отверстием, а также больше, чем щель или отверстие 163, расположенное рядом с выступами или элементами 162 крепежных деталей 160 (фиг. 7). Кроме упрощения процесса изготовления пластин 42, 42' и более конкретно крепежных деталей 260 на пластинах 42, 42' увеличенный размер отверстий или щелей 263 на пластинах 42, 42' облегчает течение эластомера заготовки внутрь отверстий в процессе изготовления пружины сжатия, благодаря чему улучшается механическое крепление каждой пластины 42, 42' к эластомеру.

Еще один вариант крепежной детали для механического прикрепления каждой пластины 42, 42' к соответствующей эластомерной пружинящей подушке 41 показан на фиг. 11-13. Механические крепежные детали, показанные на фиг. 11-13, в целом обозначены позицией 360. Достаточно сказать, что крепежные детали 360 конструктивно по существу сходны с крепежными деталями 160, подробно рассмотренными выше. Поэтому детали или конструктивные элементы альтернативной крепежной детали 360, которые функционально аналогичны конструктивному элементу крепежной детали 160, описанной выше, обозначены позициями, подобными вышеприведенным.

В показанном на фиг. 12 и 13 примере крепежные детали 360 выполнены в виде выступов или элементов 362 и расположены в целом перпендикулярно к той плоской поверхности пластины 42, 42', которая предназначена для контакта с пружинящей подушкой каждой пружины. Выступы 362 отштампованы из каждой пластины 42, 42' или изготовлены литьем под давлением вместе с каждой пластиной 42, 42' и, следовательно, составляют единое целое с ней. Как показано на фиг. 11, в каждой пластине 42, 42' предпочтительно выполнена также щель или отверстие 363, проходящее сквозь пластину 42, 42' и расположенное рядом с каждым выступом или элементом 362. Выступы 362 расположены по окружности каждой пластины 42, 42' концентрически относительно центра пластины 42, 42' и радиально удалены от центра пластины 42, 42' на расстояние больше, чем половина диаметра центрального отверстия 48, и меньше, чем половина заданного диаметра заготовки 50.

Как показано в примере на фиг. 13, каждый выступ или элемент 362 имеет в целом плоские поверхности и включает в себя ножку 365 и свободно заканчивающуюся расширенную верхнюю часть 367. Ножка 365 каждого выступа или элемента 362 соединена с пластиной 42, 42' и расположена в целом перпендикулярно к ней. В показанном варианте крепежной детали ножка 365 каждой крепежной детали 360 имеет в целом форму прямоугольника, вытянутого по ширине вдоль радиуса от центра пластины 42, 42' и имеющего ширину, приблизительно в 3-5 раз большую, чем расстояние между первой и второй основными поверхностями 364, 364' каждого выступа. В наиболее предпочтительном варианте противоположные боковые стороны каждого выступа находятся на расстоянии друг от друга, приблизительно в 4 раза большем расстояния между первой и второй основными поверхностями 364, 364' каждого выступа. Выступы 362 расположены в целом диаметрально противоположно относительно друг друга. В варианте, показанном на фиг. 11, имеется шесть равномерно распределенных по окружности крепежных деталей 360.

В крепежной детали, показанной с помощью примера на фиг. 12 и 13, имеется разница между размерами ножки 365 и расширенной верхней части 367 каждого выступа или элемента 362. Вследствие этой разницы на каждой крепежной детали 360 образуется зубец или выступ 368, выступающий по меньшей мере из одной боковой стороны крепежной детали 360. В варианте, показанном с помощью примера на фиг. 13, радиальное плечо 369 образовано за счет разности размеров между ножкой 365 и верхней частью 367 каждого выступа 362. Как показано, участок радиального плеча 369 простирается наружу от ножки 365 выступа 362. В показанном на фиг. 13 варианте радиальное плечо 369 крепежной детали 360 расположено в целом параллельно основным поверхностям металлической пластины 42, 42' и отстоит от них на некотором расстоянии. В показанном варианте зубец 368 простирается радиально в направлении от центральной оси пластины 42, 42', располагаясь на боковой наиболее удаленной от этой оси стороне каждой крепежной детали 360.

Еще один вариант крепежной детали для механического прикрепления каждой пластины 42, 42' к соответствующей эластомерной пружинящей подушке 41 показан на фиг. 14. Механические крепежные детали, показанные на фиг. 14, в целом обозначены позицией 460. Достаточно сказать, что крепежные детали 460 конструктивно по существу сходны и функционально аналогичны крепежным деталям 360, подробно рассмотренным выше.

В показанном на фиг. 14 примере крепежной детали в каждой пластине 42, 42' выполнена щель или отверстие 463, проходящее сквозь пластину 42, 42' рядом с каждым выступом или элементом 462, образуя крепежную деталь 460. Однако в варианте пластины 42, 42', показанном с помощью примера на фиг. 14, щель или отверстие 463, выполненное в каждой пластине 42, 42' и проходящее сквозь нее рядом с каждым выступом или элементом 462 с образованием крепежной детали 460, немного больше, чем щель или отверстие 363, расположенное рядом с выступами или элементами 362 крепежных деталей 360. Кроме упрощения процесса изготовления пластин 42, 42', более конкретно крепежных деталей 460 на пластинах 42, 42', увеличенный размер отверстий или щелей 463 на пластинах 42, 42' облегчает течение эластомера внутрь отверстий в процессе изготовления пружины сжатия, благодаря чему улучшается механическое крепление каждой пластины 42, 42' к эластомеру.

Другой вариант крепежной детали для механического прикрепления каждой пластины 42, 42' к соответствующей эластомерной пружинящей подушке 41 показан на фиг. 15-17. Механические крепежные детали, показанные на фиг. 15-17, в целом обозначены позицией 560. Достаточно сказать, что крепежные детали 560 конструктивно по существу сходны с крепежными деталями 160, подробно рассмотренными выше. Поэтому детали или конструктивные элементы альтернативной крепежной детали 560, которые функционально аналогичны конструктивным элементам крепежной детали 160, описанной выше, обозначены номерами, подобными вышеприведенным.

Крепежные детали 560 выполнены в виде выступов или элементов 562 и, как показано на фиг. 16, расположены в целом перпендикулярно плоской поверхности пластины 42, 42', которая предназначена для контакта с пружинящей подушкой пружины. Выступы 562 предпочтительно отштампованы из каждой пластины 42, 42' или изготовлены литьем под давлением вместе с каждой пластиной 42, 42' и поэтому составляют единое целое с ней. Как показано на фиг. 16, в каждой пластине 42, 42' предпочтительно выполнена щель или отверстие 563, проходящее сквозь пластину 42, 42' и расположенное рядом с каждым выступом или элементом 562. Выступы 562 расположены по окружности каждой пластины 42, 42' концентрически относительно центра пластины 42, 42' и радиально удалены от центра пластины 42, 42' на расстояние больше, чем половина диаметра центрального отверстия 48, и меньше, чем половина заданного диаметра заготовки 50.

Как показано на фиг. 15 и 16, каждый выступ или элемент 562 предпочтительно имеет первую и вторую основные и в целом плоские поверхности 564, 564', расположенные параллельно друг другу и предпочтительно на том же расстоянии друг от друга, что и противоположные плоские поверхности 44, 44' (фиг. 2) каждой пластины 42, 42'. В примере крепежной детали, показанном на фиг. 17, каждый выступ 562 включает в себя ножку 565 и свободно заканчивающуюся расширенную верхнюю часть 567. Ножка 565 крепежной детали соединена с пластиной 42, 42' и расположена в целом перпендикулярно к ней. В показанном варианте ножка 565 имеет форму прямоугольника с шириной примерно в 3-5 раз большей, чем расстояние между первой и второй основными поверхностями 564, 564' каждого выступа. В наиболее предпочтительном варианте противоположные боковые грани каждого выступа расположены на расстоянии примерно в четыре раза большем, чем расстояние между первой и второй основными поверхностями 564, 564' каждого выступа. Выступы 562 расположены в целом диаметрально противоположно друг другу. В варианте, показанном на фиг. 15, имеется шесть равномерно распределенных по окружности крепежных деталей 560.

Как показано на фиг. 15, первая и вторая основные поверхности 564, 564' каждого выступа или элемента 562 смещены от центральной оси металлической пластины 42, 42' и расположены в целом перпендикулярно линии 564", делящей каждую пластину 42, 42' в целом на симметричные половины. Должно быть полностью понятно, что угловое расположение первой и второй основных поверхностей каждого выступа или элемента может быть иным, как показано и описано, в пределах сущности и объема изобретения.

Еще один вариант крепежной детали для механического закрепления каждой пластины 42, 42' на соответствующей эластомерной пружинящей подушке 41 (фиг. 2) показан на фиг. 18-20. Механические крепежные детали, показанные на фиг. 18-20, в целом обозначены позицией 660. Достаточно сказать, что крепежные детали 660 конструктивно по существу сходны с крепежными деталями 160, подробно рассмотренными выше. Поэтому детали или конструктивные элементы альтернативной крепежной детали 660, которые функционально аналогичны конструктивным элементам крепежной детали 160, описанной выше, обозначены номерами, подобными вышеприведенным.

Крепежные детали 660 выполнены в виде выступов или элементов 662 и расположены в целом перпендикулярно плоской поверхности пластины 42, 42', которая предназначена для контакта с пружинящей подушкой 41 (фиг. 2). Выступы 662 отштампованы из каждой пластины 42, 42' или изготовлены литьем под давлением вместе с каждой пластиной 42, 42' и поэтому составляют единое целое с ней. Как показано на фиг. 18, в каждой пластине 42, 42' предпочтительно выполнена щель или отверстие 663, проходящее сквозь пластину 42, 42' и расположенное рядом с каждым выступом или элементом 662. Выступы 662 расположены по окружности каждой пластины 42, 42' концентрически относительно центра пластины 42, 42' и радиально удалены от центра пластины 42, 42' на расстояние больше, чем половина диаметра отверстия 48, и меньше, чем половина заданного диаметра заготовки 50 (фиг. 3).

Как показано на фиг. 18, каждый выступ или элемент 662 предпочтительно имеет первую и вторую основные и в целом плоские поверхности 664, 664', расположенные параллельно друг другу и предпочтительно на том же расстоянии друг от друга, что и противоположные плоские поверхности 44, 44' каждой пластины 42, 42'. В примере, показанном на фиг. 19 и 20, каждый элемент 662 включает в себя ножку 665 и свободно заканчивающуюся расширенную верхнюю часть 667. Ножка 665 крепежной детали соединена с пластиной 42, 42' и расположена в целом перпендикулярно ей. В показанном варианте ножка 665 крепежной детали имеет форму прямоугольника с шириной примерно в 3-5 раз большей, чем расстояние между первой и второй основными поверхностями 664, 664' (фиг. 18) каждого выступа. Расстояние между противоположными боковыми гранями каждого выступа предпочтительно примерно в четыре раза больше, чем расстояние между первой и второй основными поверхностями 664, 664' (фиг. 18) каждого выступа. Выступы 662 расположены в целом диаметрально противоположно друг другу. В варианте, показанном на фиг. 18-20, имеется шесть равномерно распределенных по окружности крепежных деталей 660.

В варианте, показанном на фиг. 18, первая и вторая основные поверхности 664, 664' каждого выступа или элемента 662 расположены на расстоянии от центральной оси металлической пластины 42, 42' и в целом параллельны линии 664", которая в целом делит пластину 42, 42' на симметричные половины.

В варианте, показанном с помощью примера на фиг. 19 и 20, имеется разница между размерами ножки 665 и расширенной верхней части 667 каждого выступа или элемента 662. Вследствие этой разницы на каждой крепежной детали 660 образуется зубец или выступ 668, выступающий по меньшей мере из одной боковой стороны крепежной детали 660. В варианте, показанном с помощью примера на фиг. 20, радиальное плечо 669 образовано за счет разницы между размерами ножки 665 и верхней части 667 каждого выступа 662. Как показано, участок радиального плеча 669 простирается наружу от ножки 665 в каждой крепежной детали 660 и в целом параллелен основным поверхностям металлической пластины 42, 42' и отстоит от них на некотором расстоянии. В варианте, показанном на фиг. 19 и 20, зубец 668 простирается радиально в направлении к центральной оси пластины 42, 42', выступающей из боковой стороны крепежной детали 660.

В варианте, показанном с помощью примера на фиг. 20, свободный или периферический конец каждой крепежной детали имеет в целом плоскую поверхность 670, расположенную на большей части ширины верхней части 667 крепежной детали. Как и в других показанных вариантах, для оптимизации общей рабочей длины эластомерной пружины, в соответствии с чем оптимизируется течение материала во время сжатия пружины, расстояние Н между периферическим концом каждого выступа 662 и контактной поверхностью 44 каждой пластины 42, 42' примерно в 2,5-4 раза больше, чем расстояние между основными поверхностями 664, 664' каждого выступа 662. В варианте, показанном на фиг. 20, в целом плоская поверхность 670 периферического конца верхней части 667 каждой крепежной детали 660 плавно переходит в скругленную поверхность, сопряженную с той боковой стороной ножки 665, которая противоположна зубцу 668, что помогает движению эластомера вокруг выступа, когда эластомер пружины 40 возвращается в исходное положение после снятия с него аксиальной сжимающей нагрузки.

Еще один вариант крепежной детали для механического прикрепления каждой пластины 42, 42' к соответствующей эластомерной пружинящей подушке 41 (фиг. 2) показан на фиг. 21. Механические крепежные детали, показанные на фиг. 21, в целом обозначены позицией 760. Достаточно сказать, что крепежные детали 760 конструктивно по существу сходны с крепежными деталями 660, подробно рассмотренными выше. Однако в этом варианте имеются три равномерно распределенные по окружности крепежные детали 760. Три крепежные детали 760 расположены по окружности каждой пластины 42, 42' концентрически относительно центра пластины 42, 42' и радиально удалены от центра пластины 42, 42' на расстояние больше, чем половина диаметра отверстия 48, но меньше, чем половина заданного диаметра заготовки 50.

На каждой пластине 42, 42' имеются также три поверхностных выступа 780, которые расположены на той же поверхности пластины 42, 42', что и крепежные детали 760, при радиальном чередовании с крепежными деталями 760 и приблизительно на том же радиальном расстоянии от осевой линии каждой пластины 42, 42', что и крепежные детали 760. Поверхностные выступы 780 имеют предпочтительно вид, описанный в патенте США №4198037 на имя D.G. Anderson; применимая часть этого патента включена в настоящее описание посредством ссылки.

В одном из вариантов, как показано на фиг. 21, имеется вторая группа или последовательность поверхностных выступов 880, расположенных на той же поверхности пластины 42, 42', что и поверхностные выступы 780. Достаточно сказать, что поверхностные неровности 880 предпочтительно также имеют вид, подобный описанному в выданном на имя D.G. Anderson патенте США №4198037, применимая часть которого включена в настоящее описание посредством ссылки. Поверхностные неровности второй последовательности расположены на большем расстоянии от центра пластины, чем крепежные детали 760 и, в одном из вариантов, расположены на одной и той же диаметральной линии с крепежными деталями 760. В одном из вариантов, до начала процесса получения пружины по крайней мере часть каждого поверхностного выступа 880 может быть радиально расположена с удалением от центра пластины 42, 42' более, чем на половину диаметра заготовки 50 (фиг. 3). Во время работы пружины 40 внутри корпуса 12 поглощающего аппарата (фиг. 1) поверхностные выступы 880 действуют в рабочем сочетании с крепежными деталями 760, чтобы ограничивать радиальное расширение пружинящей подушки 41 наружу по направлению к внутренней поверхности корпуса 12 поглощающего аппарата, что продлевает срок работы пружины 40 внутри корпуса 12 поглощающего аппарата.

Другой вариант крепежной детали для механического прикрепления каждой пластины 42, 42' к соответствующей эластомерной пружинящей подушке 41 показан на фиг. 22 и 23. Механические крепежные детали, показанные на фиг. 22 и 23, в целом обозначены позицией 960. Крепежные детали 960 выполнены в виде выступов или элементов 962 и, как показано на фиг. 22 и 23, расположены в целом перпендикулярно той плоской поверхности пластины 42, 42', которая предназначена для контакта с пружинящей подушкой каждой пружины. Выступы 962 отштампованы из каждой пластины 42, 42' или изготовлены литьем под давлением вместе с каждой пластиной 42, 42' и, следовательно, составляют единое целое с ней. На фиг. 22 выступы или элементы 962 показаны в выпрямленном или несформированном состоянии и показаны как единое целое с остальной пластиной 42, 42'.

В варианте, показанном на фиг. 22, выступы или элементы 962 радиально удалены друг от друга при их расположении у центра каждой пластины 42, 42'. В сформированном состоянии выступы или элементы 962 на каждой пластине 42, 42' изогнуты по линии или дуге 965 в направлении в целом перпендикулярном основным поверхностям 44, 44' каждой пластины 42, 42'. Как показано на фиг. 23, каждый выступ или элемент 962 предпочтительно имеет первую и вторую основные поверхности 964, 964', расположенные параллельно друг другу предпочтительно на том же расстоянии друг от друга, что и противоположные плоские поверхности 44, 44' (фиг. 2) каждой пластины 42, 42' (фиг. 2). Поверхности 964 и 964' могут также иметь изогнутую форму и быть расположенными в целом концентрически относительно друг друга и на том же расстоянии друг от друга, что и противоположные плоские поверхности 44, 44' каждой пластины 42, 42'. В сформированном состоянии противоположные внутренние поверхности выступов или элементов 962 ограничивают центральное отверстие 48, проходящее сквозь каждую пластину 42, 42'. Достаточно сказать, что противоположные внутренние поверхности выступов или элементов 962 находятся на расстоянии друг от друга, немного большем, чем внешний диаметр направляющего стержня 70 (фиг. 1). Поэтому внутренние поверхности выступов или элементов 962 скользят вдоль стержня 70, направляемые им, что облегчает аксиальное скользящее движение пружин 40 вдоль направляющего стержня 70 (фиг. 1) в ответ на аксиальное усилие или энергию, прикладываемую к поглощающему аппарату 10 (фиг. 1).

В показанном варианте внешние поверхности изогнутых выступов или элементов 962 находятся на расстоянии друг от друга, немного большем, чем диаметр аксиального отверстия 57, выходящего на противоположные торцы 52, 54 (фиг. 3) заготовки 50. Следовательно, после установки пластин 42, 42' в прессе Р выступы или элементы 962 запрессовываются в отверстие 57 во время процесса получения пружины 40 (фиг. 2). В связи с этим, как показано на фиг. 23, периферический конец 967 каждого выступа или элемента 962 предпочтительно имеет подходящим образом изогнутую или фасочную поверхность 968, благодаря чему облегчается введение и правильная установка крепежных деталей 960 между пластинами 42, 42' и отверстием 57 в заготовке 50.

Чтобы дополнительно закрепить каждую пластину 42, 42' на эластомере, та ее сторона, которая предназначена для контакта с эластомером, может при необходимости дополнительно включать в себя вторую группу крепежных деталей 960'. Вторая группа крепежных деталей 960' может иметь форму любой из крепежных деталей, как описано выше, или их явных модификаций, или может представлять собой группу вышеуказанных поверхностных выступов. В варианте, показанном на фиг. 22, такие крепежные детали 960' (и/или поверхностные выступы) расположены предпочтительно по окружности каждой пластины 42, 42' концентрически относительно центра пластины 42, 42' и радиально удалены от центра пластины 42, 42' на расстояние большее, чем элементы 962, но меньшее половины заданного диаметра заготовки 50.

Когда к заготовке 50 прикладывают аксиальное сжимающее усилие, посредством которого заготовку 50 преобразуют в эластомерную пружину 40, эластомер подушки, имеющий твердость в интервале от 40 до 45 по шкале твердости Шора D, радиально расширяется и обтекает крепежные детали любой формы, конструкция которых, за счет того что эластомерный материал затекает в промежуток между радиальным плечом крепежной детали и противолежащей плоской поверхностью металлической пластины, позволяет механически соединять эластомер и соответствующую пластину. В тех вышеописанных вариантах, в которых имеется щель или отверстие, связанное или расположенное рядом с каждой крепежной деталью, во время процесса сжатия часть эластомерного материала также имеет тенденцию пластически деформироваться и втекает (проходит) внутрь щелей в пластинах 42, 42', в результате чего улучшается механическая связь, образующаяся между эластомером и соответствующей пластиной.

Крепежные детали любой формы служат для удержания пластин 42, 42' в рабочем сочетании с пружинящей подушкой 41 (фиг. 2), имеющей дюрометрическую твердость в интервале примерно от 40 до 45 по шкале твердости Шора D, после процесса изготовления пружины и перед тем, как пружины будут установлены в поглощающий аппарат, без необходимости повторного аксиального прижатия пластин 42, 42' к эластомерной пружинящей подушке 41 (фиг. 2). Во время исследований и разработки неожиданно обнаружен полезный результат, который может быть достигнут благодаря крепежным деталям. А именно, крепежные детали, выступающие из пластин, стремятся ограничить радиальное расширение эластомера, когда к нему прикладывают аксиальное усилие. Учитывая, что эластомер, используемый для изготовления пружинящей подушки 41, имеет дюрометрическую твердость 40-45 по шкале Шора D эластомера, в сочетании с теплообразованием, происходящим у торца эластомерного пружинного блока 30, который расположен рядом с фрикционной муфтой 20, способность крепежных деталей на каждой пластине ограничивать радиальное расширение эластомерной подушки 41 успешно препятствует трению эластомера пружины о внутреннюю поверхность корпуса 12 поглощающего аппарата, продлевая таким образом срок работы пружинного блока 30.

Исходя из вышеизложенного, следует отметить, что в пределах истинной сущности и новой идеи настоящего изобретения могут быть реализованы многочисленные модификации и изменения. Кроме того, следует принять во внимание, что настоящее описание предназначено для изложения примеров, которые не предполагают ограничение изобретения конкретным показанным вариантом. Наоборот, в настоящем изобретении предполагается, что прилагаемая формула изобретения охватывает все такие находящиеся в пределах сущности и объема изобретения модификации и изменения.

Реферат

Группа изобретений относится к машиностроению. Пружина содержит пружинящий элемент и две металлические пластины. Пружинящий элемент получен из заготовки из термопластичного полиэфирного эластомера, имеющего дюрометрическую твердость в интервале между 40 и 45 по шкале Шора D. Заготовка имеет цилиндрическую форму и выполнена с осевым отверстием. Эластомер характеризуется тем, что после аксиального сжатия по меньшей мере на 30% от начальной длины заготовки он сохраняет значительную часть укорачивания от этого сжатия. Металлические пластины приспособлены для прикрепления к торцам заготовки. Каждая пластина выполнена со сквозным отверстием в центре, имеет фигурный периферийный контур и содержит множество радиально удаленных от центра механических крепежных деталей. Крепежные детали выполнены как одно целое с пластиной, расположены перпендикулярно ее поверхности и имеют выходящий из боковой стороны крепежной детали зубец. В пружине по второму варианту крепежные детали имеют основные поверхности, расположенные перпендикулярно линии, делящей каждую пластину на симметричные половины. В пружине по третьему варианту крепежные детали имеют основные поверхности, расположенные параллельно линии, делящей каждую пластину на симметричные половины. Достигается повышение надежности соединения пружинящего элемента с пластинами, а также предотвращение чрезмерного радиального расширения пружинящего элемента при сжатии. 3 н. и 14 з.п. ф-лы, 23 ил.

Формула

первую и вторую металлические пластины, приспособленные для механического прикрепления соответственно к первому и второму торцам указанной заготовки, причем каждая пластина имеет две в целом параллельные и плоские поверхности, расстояние между которыми определяет заданную толщину пластины, выполнена с расположенным по существу в центре сквозным отверстием, имеет фигурный периферийный контур и содержит множество радиально удаленных от центра механических крепежных деталей, расположенных в целом перпендикулярно плоским поверхностям указанной пластины, выполненных как одно целое с пластиной и имеющих первую и вторую в целом параллельные поверхности, а также выходящий из боковой стороны крепежной детали зубец, образующий радиальное плечо, которое расположено в целом параллельно плоской поверхности пластины, примыкающей к аксиальному торцу указанной пружины, и отстоит от этой поверхности, чтобы при аксиальном сжатии указанной заготовки указанная крепежная деталь аксиально вдавливалась в эластомер на одном из торцов указанной заготовки и за счет затекания этого эластомера между радиальным плечом указанного зубца крепежной детали и указанной пластиной последняя механически сцеплялась с одним из торцов указанной заготовки, при этом каждая крепежная деталь ориентирована относительно центральной оси заготовки таким образом, чтобы влиять на радиальное расширение указанного пружинящего элемента во время рабочего цикла указанной пружины.

первую и вторую металлические пластины, приспособленные для механического прикрепления соответственно к первому и второму торцам указанной заготовки, причем каждая пластина имеет две в целом параллельные и плоские поверхности, расстояние между которыми определяет заданную толщину пластины, выполнена с расположенным по существу в центре сквозным отверстием, имеет фигурный периферийный контур и содержит множество радиально удаленных от центра механических крепежных деталей, которые имеют первые и вторые в целом параллельные основные поверхности, расположенные в целом перпендикулярно плоской поверхности указанной пластины, смещены от центральной оси каждой пластины и расположены в целом перпендикулярно линии, делящей в целом каждую пластину на симметричные в целом половины, чтобы воздействовать на радиальное расширение указанной пружины в течение ее рабочего цикла, причем каждая крепежная деталь имеет выступающий из ее боковой стороны зубец, образующий радиальное плечо, которое расположено в целом параллельно плоской поверхности пластины, примыкающей к одному из аксиальных торцов указанной заготовки, и отстоит от этой поверхности, чтобы при аксиальном сжатии указанной заготовки каждая крепежная деталь аксиально вдавливалась в эластомер на одном из торцов заготовки с образованием контакта одной из указанных плоских поверхностей указанной пластины с указанной заготовкой и с проникновением эластомерного материала указанной заготовки между радиальным плечом указанного зубца крепежной детали и указанной пластиной для сцепления одного из торцов заготовки с указанной пластиной.

первую и вторую металлические пластины, приспособленные для механического прикрепления соответственно к первому и второму торцам указанной заготовки, причем каждая пластина имеет две плоские поверхности, расстояние между которыми определяет заданную толщину пластины, выполнена с расположенным по существу в центре сквозным отверстием, центральная ось которого совмещена с центральной осью указанной заготовки, имеет фигурный периферийный контур и содержит множество радиально удаленных от центра крепежных деталей, имеющих первые и вторые в целом параллельные основные поверхности, расположенные в целом перпендикулярно плоской поверхности указанной пластины и в целом параллельно линии, делящей в целом каждую пластину на симметричные в целом половины, чтобы препятствовать радиальному расширению указанной эластомерной пружины в течение ее рабочего цикла, причем каждая крепежная деталь имеет выступающий из ее боковой стороны зубец, образующий радиальное плечо, которое расположено в целом параллельно плоской поверхности пластины, примыкающей к одному из аксиальных торцов указанного пружинного элемента, и отстоит от этой поверхности, чтобы при аксиальном сжатии указанной заготовки каждая крепежная деталь аксиально вдавливалась в эластомер на одном из торцов заготовки с образованием контакта одной из указанных плоских поверхностей указанной пластины с указанной заготовкой и с проникновением эластомера указанной пружины между радиальным плечом указанного зубца крепежной детали и указанной пластиной для сцепления одного из торцов заготовки с указанной пластиной.

Комментарии