Поглощающий аппарат с увеличенным сроком безотказной работы - RU165253U1

Код документа: RU165253U1

Чертежи

Описание

Полезная модель относится к железнодорожному транспорту, а именно к фрикционным поглощающим аппаратам автосцепных устройств грузовых вагонов.

Известен фрикционный поглощающий аппарат [1] содержащий корпус в виде стакана, в котором симметрично его внутренним стенкам размещен нажимной усеченный конус, пара фрикционных клиньев с опорной плитой, по паре подвижных и неподвижных фрикционных пластин, причем, на неподвижных пластинах с обеих сторон закреплены по два керамических элемента, а также возвратно-подпорное устройство в виде пакета полимерных упругих элементов, разделенных между собой разделительными шайбами и стянутого болтом через имеющиеся в них центральные отверстия. Упругие элементы разделены между собой шайбами, и еще одна шайба расположена между пакетом полимерных упругих элементов и нажимной плитой. Причем установленные между упругими элементами разделительные шайбы выполнены в нескольких исполнениях по толщине и применяются в определенном количественном отношении в зависимости от сбега допусков сопрягаемых деталей, совмещая в себе функцию регулировочных прокладок.

Так как угол между нажимным конусом и фрикционными клиньями сравнительно большой, равен 47°, то на фрикционные клинья и на неподвижные пластины с металлокерамическими элементами приходится повышенная ударная нагрузка и создается значительное распорное усилие, воздействующее на стенки корпуса и на металлокерамические элементы, увеличивая их износ и растрескивание, что снижает надежность и энергоемкость поглощающего аппарата в целом.

В конце своего рабочего хода полимерные упругие элементы в таком устройстве из-за сравнительно короткой базы их пакета испытывают значительные критические деформации, а также значительно увеличиваются по диаметру при сжатии. Это вызывает появление со

временем микротрещин в полимерных упругих элементах и их интенсивное истирание о стенки корпуса поглощающего аппарата или о детали его фрикционного узла, что снижает долговечность полимерных упругих элементов и ухудшает надежность поглощающего аппарата.

Повышенные показатели энергоемкости имеет принятый за прототип полезной модели поглощающий аппарат [2]. Он также, как и аналог [1] содержит корпус в виде стакана, в котором размещены нажимной конус, два фрикционных клина с нажимной пластиной, две подвижные и две неподвижные фрикционные пластины с обеих сторон, которой также приварены по два керамических элемента, и возвратно-подпорное устройство в виде пакета полимерных упругих элементов, разделенных между собой центрирующими пластинами, причем фрикционные клинья, подвижные и неподвижные фрикционные пластины, а также пакет полимерных упругих элементов сжаты с помощью стяжного болта и гайки через нажимной конус и бонку днища корпуса, обеспечивая начальную затяжку поглощающего аппарата, подготовленного для установки в автосцепное устройство грузовых вагонов.

Недостатком данного аппарата-прототипа является то, что угол между нажимным конусом и фрикционными клиньями составляет меньше 42°. Это создает повышенную ударную нагрузку на возвратно-подпорное устройство и значительное усилие, воздействующее на полимерные упругие элементы, увеличивая их износ и снижая надежность поглощающего аппарата, а также использование металлокерамических элементов, которые в процессе эксплуатации так же, как и у аналога [1] изнашиваются и растрескиваются, что снижает надежность поглощающего аппарата.

Кроме того центрирующие пластины снабжены пуклевочными отверстиями и отбортовками, которые направлены в разные стороны на центрирующих пластинах. Это также является недостатком данного

технического решения, т.к. вызывает появление со временем микротрещин в полимерных упругих элементах и их интенсивное истирание, что снижает долговечность, энергоемкость полимерных упругих элементов и ухудшает надежность поглощающего аппарата.

Техническим результатом, на достижение которого направлено создание полезной модели является получение повышенной энергоемкости поглощающего аппарата и увеличения сроков его безотказной работы, что позволит в свою очередь уменьшить ударное воздействие на грузовые вагоны и увеличить сроки их эксплуатации до списания.

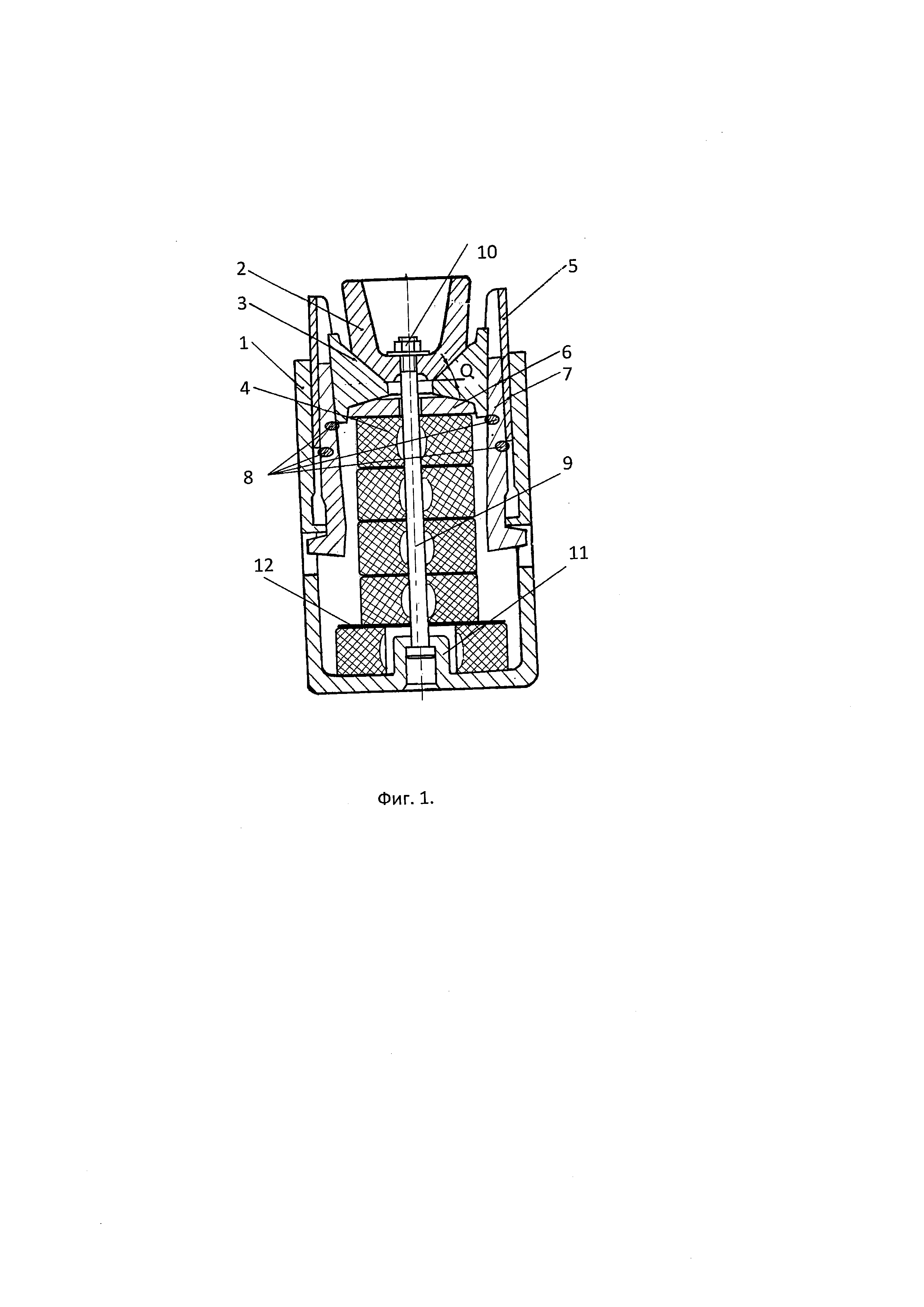

Указанный технический результат достигается тем, что поглощающий аппарат (фиг. 1), содержащий корпус 1 в виде стакана, нажимной конус 2, фрикционные клинья 3 с опорной плитой 6, подвижные 5 и неподвижные 7 пластины с фрикционными бронзовыми вкладышами, а также расположенное между опорной плитой и днищем корпуса 1 возвратно подпорное устройство в виде пакета полимерных упругих элементов 4, причем фрикционные клинья 3, подвижные 5 и неподвижные 7 пластины, а также пакет полимерных упругих элементов 4 сжаты с помощью стяжного болта 9 и гайки 10 через нажимной конус 2 и бонку 11 днища корпуса 1 обеспечивая начальную затяжку поглощающего аппарата, подготовленного для установки в автосцепное устройство грузовых вагонов, имеет следующие отличительные признаки:

Сущность полезной модели поясняется чертежом (фиг. 1), где изображен поглощающий аппарат в продольном разрезе.

Позиции на фиг. 1 обозначают:

1 - корпус;

2 - нажимной конус;

3 - фрикционный клин;

4 - полимерный упругий элемент;

5 - подвижная фрикционная пластина;

6 - опорная плита;

7 - неподвижная фрикционная пластина;

8 - бронзовые фрикционные вставки;

9 - стяжной болт;

10 - гайка стяжного болта;

11 - бонка днища;

12 - пластины (остальные пластины между полимерными блоками условно не показаны).

Аппарат поглощающий содержит корпус 1 в виде стакана, в котором симметрично его внутренним стенкам размещен нажимной конус 2, контактирующий с клиньями 3, опирающимися на опорную плиту 6. Своими боковыми поверхностями клинья 3 контактируют с неподвижными пластинами 7 и бронзовыми фрикционными вставками 8, зафиксированными в окнах корпуса 1 (подробно не показано). Между наружными поверхностями неподвижных пластин 7 и внутренними стенками корпуса установлены подвижные фрикционные пластины 5. Под опорной плитой 6 размещено возвратно-подпорное устройство в виде полимерных упругих элементов 4. Пакет полимерных упругих элементов совместно с опорной плитой 6, нажимным конусом 2 и клиньями 3 стянуты болтом 9, заведенным через отверстие в бонке 11 корпуса 1.

Сборка поглощающего аппарата производится с учетом обеспечения требуемой длины пакета полимерных упругих элементов 4 в поджатом

состоянии, соответствующем начальной затяжке поглощающего аппарата в составе автосцепного устройства. При этом суммарная длина полимерных упругих элементов 4, в составе поглощающего аппарата, соответствующего его начальной затяжке должна превышать не менее чем в 3 раза полный его рабочий ход равный 110 мм.

Ресурсные испытания опытной партии предлагаемой конструкции поглощающих аппаратов подтвердили их увеличенный срок безотказной работы, а также соответствие показателям, предъявляемым к поглощающим аппаратам класса Т1.

Источники информации:

1. Патент RU 2380257 С2, B61G 9/18, приоритет 13.1.2007, опубликован 27.01.2010.

2. Патент RU 149492 U1, B61G 9/02, B61G 9/18, F16F 7/08, приоритет 23.09.2014, опубликован 10.01.2015.

Реферат

1. Поглощающий аппарат с увеличенным сроком безотказной работы, содержащий корпус в виде стакана, нажимной конус с центральным отверстием, фрикционные клинья с опорной плитой, подвижные и неподвижные фрикционные пластины, а также расположенное между опорной плитой и днищем корпуса возвратно-подпорное устройство в виде пакета полимерных упругих элементов, причем фрикционные клинья, подвижные и неподвижные фрикционные пластины, а также пакет полимерных упругих элементов сжаты с помощью стяжного болта и гайки через нажимной конус и бонку днища корпуса, обеспечивая начальную затяжку поглощающего аппарата, подготовленного для установки в автосцепное устройство грузовых вагонов, отличающийся тем, что угол Q между нажимным конусом и фрикционными клиньями больше 42°, но меньше 47°, при этом на неподвижных пластинах расположены фрикционные бронзовые вставки.2. Аппарат по п. 1, отличающийся тем, что между полимерными блоками расположены ровные пластины 12 без пуклевочных отверстий и отбортовки.

Формула

Комментарии